Amestecarea

Una dintre cele mai laborioase etape în producerea betonului de rumeguș (chiar și un constructor novice poate face blocuri cu propriile mâini) este amestecarea, de aceea se recomandă utilizarea unui malaxor de beton sau cel puțin un malaxor de mortar. Acest lucru va face procedura de amestecare nu numai mai confortabilă, ci și de calitate superioară.

Înainte de a turna rumegușul uscat într-o malaxoare de beton, acestea trebuie cernute printr-o sită cu o latură a ochiului de 1 cm. Apoi puteți amesteca rumegușul cu ciment. Abia după aceea, la amestec se adaugă aluatul de argilă sau var, pregătit în prealabil. Toate componentele trebuie amestecate bine și diluate cu apă. Apa trebuie adăugată în porții mici.

Dacă amestecarea betonului de rumeguș se face în mod corespunzător, atunci când este strâns într-un pumn, amestecul va forma o bucată de plastic, pe care, în absența picăturilor de apă, vor fi vizibile umflături de la degete. Acesta este considerat principalul indicator al unui amestec pregătit corespunzător.

Tehnologia de fabricare a betonului din lemn

Astfel de materiale precum betonul din lemn sunt ușor de realizat pe site-ul dvs. Pentru a face acest lucru, veți avea nevoie de inventar:

- autobetoniera;

- forme pentru turnarea amestecului finit.

De asemenea, veți avea nevoie de:

- rumeguş;

- ciment;

- var sau lut;

- nisip.

Compoziția materialelor pentru beton din lemn

Deoarece arbolitul se referă la betonul de rumeguș, devine clar că include ciment de diferite mărci în compoziția sa. Și, de asemenea, pentru a crește rezistența materialului din beton din lemn, se folosește chiar ciment cu cele mai bune caracteristici.

Tăierea și rumegușul se adaugă la beton. Atunci când un astfel de material nu este suficient, atunci este umplut cu deșeuri din ace, frunziș sau scoarță, numai într-o concentrație de cel mult cinci procente din compoziția totală a materialului de umplutură.

Cantitatea de material pentru formarea betonului din lemn

Forma finită de beton din lemn trebuie să fie de 5 × 25 mm. Pentru aceasta, întreaga compoziție organică este transmisă unui concasor. Mai mult, o astfel de compoziție zdrobită este adăugată la amestecul de ciment.

Anterior, în fabrici, substanțelor chimice speciale li se adaugă materii organice pentru a neutraliza zahărul. Acest lucru se datorează faptului că zahărul afectează rezistența betonului din lemn și trebuie îndepărtat.

Etape de fabricație

- Cernerea rumegușului cu o sită de plasă - 1 × 1 cm.

- Așezarea rumegușului și a nisipului într-o malaxoare de beton.

- Compoziția este amestecată într-un malaxor de beton.

- Și cât de mult ciment este necesar în arbolit, este determinat de marca sa, este furnizat împreună cu var.

- Amestecat într-o malaxoare de beton.

- Compoziția se toarnă în forme de câte 15 cm fiecare strat.

În termen de 3 luni, betonul din lemn devine durabil.

Deci, cât de mult ciment este în arbolit:

- în clasa a V-a de beton din lemn există ciment 1 / M 400;

- în clasa a X-a de beton din lemn există ciment 1 / M 400;

- în clasa a XV-a de beton din lemn există ciment 1 / M 400;

- în clasa a 25-a de beton din lemn există ciment 1 / M 400.

Dacă există cantitatea potrivită de ciment, se creează un material ușor cu o rezistență de 400-850 kg / m 2 și are o rezistență la foc la o temperatură de 1000 C.

Tehnologie de construcție

Construirea unei case din bușteni și ciment este destul de simplă. În primul rând, fac fundația și pivnița - în conformitate cu aceleași reguli ca și pentru o clădire obișnuită din lemn dintr-o bară de construcție.

Cum se realizează construcția unei case din șocuri și ciment:

- Un strat de impermeabilizare este așezat la subsol.

- O soluție este plasată deasupra hidroizolației în două benzi late de 6-7 centimetri. Distanța dintre marginile exterioare ale benzilor trebuie să fie egală cu grosimea peretelui (lungimea buștenilor), înălțimea stratului este de 3 centimetri. Decalajul dintre fâșiile soluției este umplut cu un amestec de var și rumeguș, apoi buștenii din primul rând sunt așezați pe soluție (trebuie agitați și presați puțin).Decalajul dintre buștenii adiacenți ar trebui să fie egal cu 3 centimetri.

- Următoarele rânduri de calci sunt așezate în același mod.

- În timp ce mortarul nu a fost încă așezat, în afara și în interiorul casei, cusăturile zidăriei sunt brodate, totul este nivelat, soluția este compactată în golurile dintre bușteni. Cusăturile ar trebui să aibă o adâncime de aproximativ 5 milimetri.

- Crearea de deschideri pentru uși și ferestre la înălțimea dorită, instalarea lor se face ulterior.

- Pentru a susține grinzile podelei mansardei, căpriori de acoperiș, un Mauerlat este așezat de-a lungul vârfului zidurilor. Mai mult, grinzile cadrului sunt atașate de perete cu legături de sârmă: capătul firului trebuie răsucit în jurul șocurilor în grosimea părții superioare a peretelui, al doilea trebuie fixat pe căpriorul de acoperiș. Acoperișul poate fi realizat din șindrilă din bitum, scânduri din lemn și alte materiale.

Pereții pot fi înveliți sau finisați cu diverse materiale în interior și în exterior, similar cu o casă convențională din lemn.

Dacă casa este construită într-un climat rece, buștenii trebuie așezați în 2 straturi cu buzunare de aer în interior, care sunt umplute cu izolație (de preferință ecowool). Straturile de zidărie sunt legate împreună cu bușteni lungi care se întind de-a lungul întregii grosimi a peretelui.

Tehnologia construirii caselor din bușteni a fost folosită de mult timp. Astăzi, astfel de structuri pot fi văzute în Yakutia, unde servesc cu demnitate la temperaturi sub -50 de grade și păstrează perfect climatul interior chiar și cu fluctuații medii zilnice de 40-42 de grade.

Compoziţie

Componenta principală a materialului de construcție este nisipul, precum și cimentul și așchii (așchii). Cimentul afectează rezistența, lucrabilitatea și alte caracteristici ale performanței. Gradul de ciment utilizat pentru a crea blocurile trebuie să fie cel puțin M400.

Conținutul crescut de rumeguș îmbunătățește performanța de izolare fonică și termoizolare a blocurilor de beton din lemn. Așchii de lemn trebuie să fie bine uscați înainte de utilizare.

De exemplu, o componentă care crește rezistența la foc a materialului este utilizată aproape invariabil. În plus, poate fi utilizată o substanță care respinge rozătoarele și alți dăunători.

Soiuri de blocuri, calitățile și caracteristicile lor

Betonul celulat este betonul cu o structură celulară. Este fabricat din ciment cu adaos de nisip de cuarț și agenți de spumare. Amestecul finit este distribuit în forme și se adaugă apă. În cursul reacției, masa spumează, umplând matrița.

Pentru a face materialul mai puternic, blocurile finite sunt tratate cu abur în autoclave. Ca urmare a expunerii la presiune ridicată, nisipul de cuarț își schimbă structura, devenind mai puternic. Cu alte cuvinte, un bloc de spumă este o piatră artificială ușoară, cu o mare rezistență.

Ce blocuri sunt cele mai bune pentru construirea unei case de baie atunci când se ridică pereți și pereți despărțitori? Desigur, acesta este beton celular autoclavizat (citiți: „Cum să construiești o baie din beton celular cu propriile mâini - instrucțiuni pas cu pas”). Pentru izolare, puteți utiliza și non-autoclavă, de vreme ce el este mai ieftin, dar durabilitatea sa nu este atât de mare.

Blocurile de beton gazat se găsesc în diferite densități:

- 0,3-0,5 t / m3 - utilizat pentru izolare termică;

- 0,5-1,2 t / m3 - potrivit pentru construirea pereților.

Pentru construcția de clădiri mici, este adecvat betonul celulat marca D500 cu o densitate de 0,5 t / m3. Poate fi, de asemenea, utilizat pentru a amplasa cutii și partiții, iar prețul său nu este la fel de mare ca cel al mărcilor cu densitate mare. Când construiți o baie dintr-un bloc de spumă sau un bloc de gaz, pentru a le salva, acestea sunt așezate pe margine, în timp ce peretele se va dovedi a avea o grosime de aproximativ 200 mm (mai detaliat: „Ce proiect al unui bloc de spumă baie de ales - de la planificare la construcție "). Acest lucru va fi suficient, deoarece blocul reține perfect căldura, iar pereții înșiși vor fi în continuare izolați.

Betonul celulat se remarcă prin faptul că are o masă mică, este ușor de prelucrat (un ferăstrău este potrivit pentru tăiere și puteți face o gaură cu un burghiu simplu), nu este inflamabil și, în timp, devine doar mai puternica.Dintre minusuri, se poate remarca faptul că este foarte higroscopic (pentru material de calitate scăzută) și un cost considerabil.

O varietate de beton gazat - silicat de gaz - se distinge printr-un aditiv astringent. Pentru betonul gazos, acesta este ciment - până la 60%, iar pentru silicatul de gaz este var - 24% și 62% nisip de cuarț. În plus, silicatul gazos este produs numai în autoclave. Materialele variază ca culoare și higroscopicitate.

Silicatul gazos este alb, este capabil să absoarbă puternic umezeala, din care este supus distrugerii. Dimpotrivă, betonul celular permite trecerea umidității, menținând camera la un nivel normal de umiditate. Adică, atunci când alegeți între aceste două materiale, fără ambiguitate, betonul celular va fi cea mai bună alegere.

Betonul spumant este unul dintre tipurile de beton celular. Pentru producția sa, se folosește o compoziție de ciment, nisip și apă, la care se adaugă spumă dintr-un generator de spumă. Tehnologia de fabricație a blocurilor de spumă este destul de simplă, astfel încât procesul de producție este posibil în mod privat.

La rândul său, acest lucru generează o serie de pericole pentru utilizatorul final, deoarece există șanse mari de a cumpăra materiale de calitate slabă la un preț inadecvat. În timp, astfel de materiale vor începe cu siguranță să se deterioreze și să se prăbușească.

Latura pozitivă a betonului spumant poate fi considerată costul său mai mic în comparație cu betonul celulat și rezistența mai mare la umiditate.

Rumegușul poate servi ca material de umplutură în producția de blocuri de construcție, în timp ce acest material se numește beton de rumeguș. Este ușor de tăiat și găurit, iar conductivitatea termică este de două ori mai mare decât cea a cărămizii. În plus, betonul de rumeguș este un material ecologic și necombustibil și are o masă mică.

Printre minusuri, se poate remarca faptul că materialul se teme de umiditate, dar acest lucru este eliminat parțial prin tratarea prafului cu amestecuri hidrofuge sau prin impermeabilizarea pereților.

Betonul de lut expandat este un alt tip de blocuri de construcții, care, în mare, au înlocuit blocul de cenușă. În acest caz, argila expandată acționează ca un material de umplutură (argilă arsă și spumată). Betonul de lut expandat este absolut inofensiv, maxim higroscopic și are proprietăți ridicate de izolare termică.

Blocurile din acest material au o masă relativ redusă. O baie din ea se dovedește a fi mai practică decât din betonul celulat sau betonul celular, deoarece betonul din lut expandat necesită mai puține materiale de izolare termică și este mai ușor să montați elementele de fixare. Se practică și izolarea băii. din blocuri de beton din lut expandat din interior, ceea ce este foarte eficient.

Calitățile de izolație termică a betonului lut expandat sunt determinate de fracțiunile compoziției de umplere - cu cât sunt mai mari, cu atât sunt mai mari aceste calități, dar densitatea scade. În procesul de construire a unei băi dintr-un astfel de material, cel mai bine este să efectuați izolarea din interior.

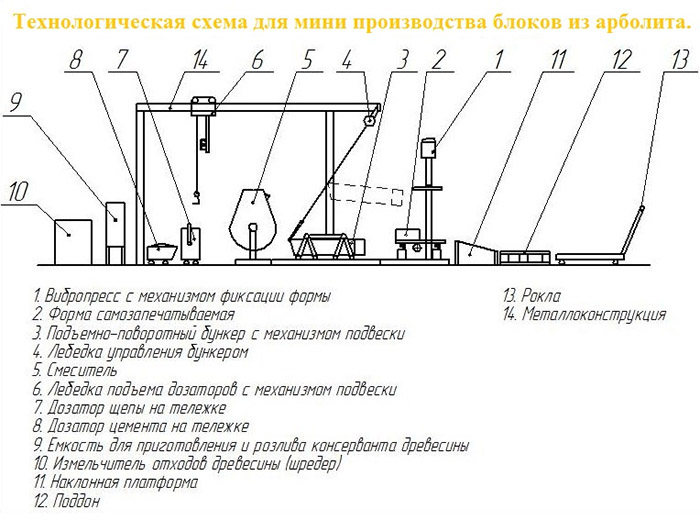

Producerea cărămizilor din rumeguș la scară industrială

În cazul în care doriți să puneți pe piață producția de cărămizi din rumeguș și ciment, deschideți-vă propria afacere, apoi în primul rând ar trebui să elaborați un plan de afaceri.

În primul rând, calculați costul achiziționării de echipamente.

Pentru a face acest lucru, veți avea nevoie de:

- Autobetoniera;

- Concasor pentru măcinarea rumegușului și așchii de lemn;

- Cântare pentru cântărirea componentelor;

- Distribuitoare de turnare;

- Masă vibratoare;

- Camera de uscare;

- Depozite pentru depozitarea materiilor prime și a produselor finite;

- O zonă special amenajată, acoperită sau atelier pentru producerea de cărămizi sau blocuri de izolare.

Dacă nu doriți ca producția să depindă de condițiile meteorologice, atunci cel mai bine este să vă gândiți la o cameră mare, spațioasă, încălzită. În care va fi posibil să lucrezi tot anul.

Al doilea aspect, nu mai puțin important, este să te gândești din timp unde vei începe să vinzi produse finite.

De asemenea, vă puteți oferi produsele către firme de construcții, organizații și așa mai departe.

După ce ați învățat prețurile de cumpărare de pe piață și ați determinat aproximativ volumul de producție, puteți calcula termenii pentru care investiția dvs. va răsplăti.

Deoarece producția de cărămizi din rumeguș și ciment nu necesită prea multe investiții. Apoi, dacă există o piață de vânzări, puteți obține un profit net în aproximativ trei luni.

Dimensiunile produselor din rumeguș și ciment

Dimensiunile fabricii de rumeguș standard și cărămizi de ciment sunt egale cu raportul:

- Înălțime - 20 sau 25 de centimetri;

- Lățime - 20 sau 30 de centimetri;

- Lungime - 40 sau 50 de centimetri.

Dar, alte rapoarte sunt permise, mai ales dacă construiești pentru tine. Dacă doriți, puteți face blocurile mai late de 30 de centimetri.

Sau faceți cărămizi mai înalte de 20 de centimetri. Trebuie doar să țineți cont de faptul că, în acest caz, blocurile vor fi mai grele și trebuie să cheltuiți mai mult efort pentru transportul lor către obiect.

Dimensiunile panourilor izolante pot varia, de asemenea, semnificativ ca dimensiune. Mulți producători realizează panouri în funcție de dimensiunile testate în timp.

În medie, puteți specifica următoarele dimensiuni:

- Pentru izolarea pardoselii - 82 cm x 62 cm x 8 cm;

- Pentru izolarea peretilor - 82 cm x 62 cm x 10 cm.

Ca parte a plăcilor de izolare: 90% așchii de pin și 10% ciment M500 + mineralizatori.

Producție

Lemnul uscat, cel mai bun din toate rasinoase, este trecut printr-un concasor și apoi intră în tamburul unei malaxoare de beton.

Apa, sulfatul de aluminiu, cimentul se amestecă separat. Rumegusul uscat se toarnă cu această soluție și se amestecă timp de cinci minute.

După aceea, amestecul finit este plasat în forme lubrifiate cu ulei de mașină uzat. Este compactat de vibrații și forță. Se presează și se usucă.

Se usucă în decurs de 12 - 18 ore într-o cameră de uscare.

Cu cât pui mai puțin ciment, cu atât produsul se va încălzi mai mult. Cu toate acestea, acest lucru își scade puterea.

În schimb, cu cât este mai mult ciment, cu atât produsul este mai dens și mai puternic, dar, în același timp, crește conductivitatea termică.

Consum material, proporții

Selectarea compoziției pentru fabricarea betonului din lemn se realizează prin calcul și metodă experimentală. Depinde mult de umiditate, de calitatea materiilor prime și de speciile lemnoase.

De asemenea, pe ce produs de marcă doriți să obțineți la ieșire. Pentru lotul de încercare inițial, conform GOST, se recomandă aplicarea proporțiilor specificate în instrucțiunile pentru fabricarea produselor din beton din lemn - CH549-82.

În tabele speciale care stabilesc proporțiile recomandate pentru toate componentele pentru primul lot.

Videoclip pe tema fabricării cărămizilor din rumeguș, un exemplu de mică afacere.

Cu care se confruntă plăci de cărămidă sau clincher, oricare dintre acestea este mai bun;

Cărămizile refractare sunt de neînlocuit;

Cărămidă solidă: definiție, tipuri, producție;

Caramida din silicat, avantaje și dezavantaje, aplicare;

Ce este cărămida cu fireclay.

Blocuri de rumeguș: caracteristici

Betonul de rumeguș își asumă anumite proprietăți și cerințe pentru utilizarea în construcții. Deci, pentru a preveni pătrunderea umezelii, subsolul casei este de obicei realizat din beton sau cărămidă cu o înălțime de cel puțin 50 de centimetri de zona oarbă. De asemenea, plecarea cornișelor în afara marginii pereților fațadei se face cu cel puțin 50 de centimetri odată cu instalarea unui sistem de îndepărtare a apei topite și pluviale.

Grosimea cusăturilor dintre blocuri este de aproximativ 10-15 milimetri, adesea blocurile sunt utilizate numai pentru așezarea stratului interior izolant.

Dacă blocurile de ciment (plăci) sunt folosite pentru a crea buiandrugele de ferestre / uși, acestea trebuie întărite. În ceea ce privește restul cerințelor, toate se datorează caracteristicilor materialului.

Compoziția blocurilor

Principalele componente ale betonului de rumeguș:

Nisip - crește rezistența, dar reduce proprietățile izolației termice (prin urmare, este important să alegeți proporția optimă)

Ciment Portland - grad minim M400

Tăierea lemnului (așchii) - îmbunătățește izolația fonică / termică, uscată înainte de utilizare

Aditivi speciali - pentru rezistența la foc, impregnarea rozătoarelor etc.

Componente

Deșeurile de diferite tipuri de lemn pot fi utilizate la producerea betonului de rumeguș: brad, pin, plop, molid, fag, mesteacăn, frasin, carpen, stejar, zada. Dar așchii de lemn de conifere sunt considerați cea mai bună alegere, deoarece concentrația de rășină care protejează împotriva putregaiului este crescută în ea.

Întărirea accelerată este caracteristică pinului - blocurile pot fi utilizate în construcții încă din 40 de zile după turnare în matrițe. Așchii de stejar și zada prelungesc perioada de întărire - necesită așezarea timp de cel puțin 100 de zile.

Pentru a crește rezistența, rezistența la foc și pentru a reduce capacitatea de absorbție a umezelii, componentele din lemn sunt pregătite într-un mod special: înmuiat în lapte de var, uscat (forțat / natural), înmuiat în sticlă de apă amestecată cu apă (1 parte de sticlă) și 7 părți de apă). Pentru a asigura omogenitatea materialului, așchiile sunt trecute printr-o sită cu celule de 10-20 milimetri.

Proporții

Raportul materialelor din compoziție afectează în mod direct densitatea și alte caracteristici. Betonul de rumeguș este de diferite clase, care determină proprietățile și proporțiile. Deci, clasele M5 / 10 sunt utilizate pentru lucrări de izolare și reconstrucție, M15 / 20 - pentru construcția pereților interni / exteriori.

Proporții de materiale pentru 1 m3 de beton de rumeguș:

- 5 grade (densitate aproximativ 500 kg / m3) - 50 kg fiecare de ciment și nisip, 200 kg fiecare de var și rumeguș

- 10 grade (650 kg / m3) - 100 kg ciment, 200 kg nisip, 150 kg var și 200 kg rumeguș

- 15 grade (800 kg / m3) - 150 kg ciment, 350 kg nisip, 100 kg var și 200 kg rumeguș

- 20 grade (densitate 950 kg / m3) - 200 kg ciment, 500 kg nisip, 50 kg var, 200 kg rumeguș

Amestecarea componentelor

Procesul de amestecare este următorul: se măsoară toate materialele, se amestecă nisip uscat și ciment, se adaugă var și rumeguș, se amestecă din nou bine, se toarnă apă în porții, obținând consistența dorită a soluției.

În primul rând, este recomandabil să faceți un lot de testare, verificați dacă amestecul are elasticitate: dacă bucățelul se sfărâmă, trebuie să adăugați apă, dacă apa curge în jos, reduceți volumul. O soluție amestecată corect se întărește în decurs de o oră.

Dimensiunea rumegusului

Acest parametru are un efect redus asupra rezistenței blocurilor, aici omogenitatea materialului este mai importantă decât valoarea. Prin urmare, rumegușul este ales astfel încât toate componentele să aibă aceeași dimensiune și să permită pregătirea unui amestec omogen.

Chipsurile de la fierăstrău sunt potrivite - nu contează, discul sau cureaua. Dar nu luați rumegușul de la mașinile de calibrare sau cilindrare, deoarece acestea sunt eterogene în structură.

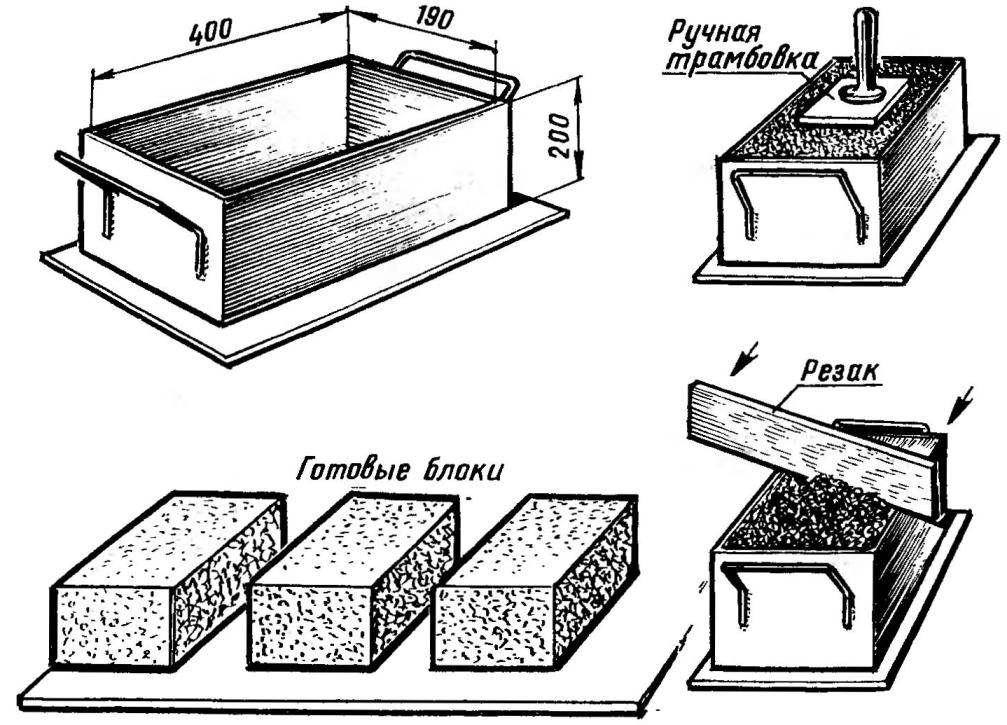

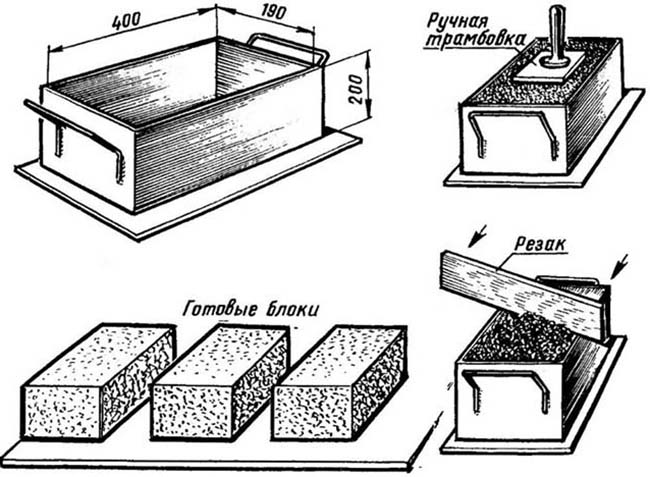

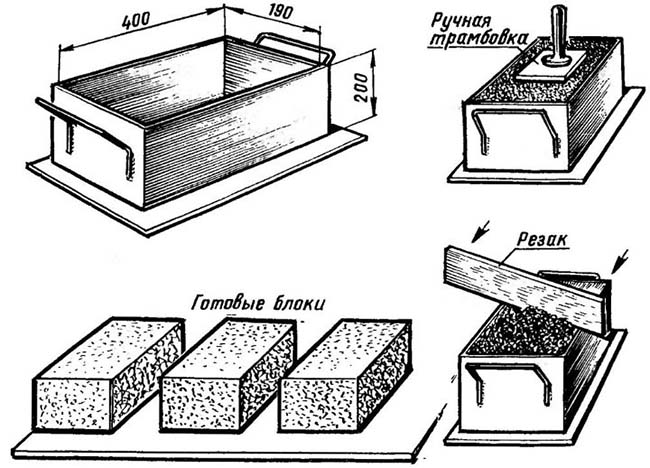

Tehnologia de formare a produselor

Înainte de începerea turnării, suprafețele interioare ale matriței sunt lubrifiate cu grăsime, ulei de mașină sau o soluție specială de separare. Apoi, un amestec de ciment cu rumeguș și aditivi este încărcat în matriță, strat cu strat. Fiecare strat următor este împins cu o bucată dintr-o bară acoperită cu oțel galvanizat sau cu un dispozitiv de vibrație mecanic.

Formularele umplute și tamponate se lasă o zi, după care blocurile sunt îndepărtate cu atenție, așezate într-un loc răcoros și acoperite cu folie de plastic. În zilele caniculare, pentru a evita uscarea, blocurile sunt pulverizate cu apă. După 14-20 de zile (supuse unei temperaturi ambiante de 20 grade Celsius sau mai mult), blocurile sunt gata de utilizare.

Caracteristici ale producției de blocuri din așchii și ciment

- Înainte de utilizare, așchii și așchii trebuie să fie trecuți printr-un concasor și concasor și, de asemenea, sortați pe un ecran vibrant sau printr-o sită de mână;

- Masa finită cu aditivi trebuie amestecată bine cu ciment într-o malaxoare mecanice de beton și abia apoi alimentată în formele pregătite. Proporțiile componentelor sunt diferite. În general, se recomandă o rețetă: 1 parte de ciment Portland, 6 părți dintr-un amestec de așchii și așchii, 2 părți de nisip + aditivi;

- Tehnologia de fabricare a unei forme sau a mai multor forme.Din scânduri tivite și bare din lemn, un cadru cu dimensiunile de 600x300x240 milimetri este scos sau răsucit (cu șuruburi autofiletante). Mânerele sunt cuie pe părțile opuse ale cadrului (bare 250x50x50 mm). Pentru fiecare formă, din scânduri și bare, un palet este doborât sau răsucit. Pentru comoditatea îndepărtării blocului, suprafața interioară a cadrului și a paletului este tapițată cu oțel zincat sau linoleum.

Tipuri de materiale din lemn-ciment

În funcție de umplutura de lemn adăugată, se obțin materiale din lemn-ciment de diferite dimensiuni și structură. Rezultatul este influențat și de tipul de liant.

Printre numeroasele opțiuni, se pot distinge următoarele tipuri utilizate pe scară largă:

- arbolit;

- fibrolit;

- beton de rumeguș;

- placi aglomerate lipite de ciment;

- xilolit.

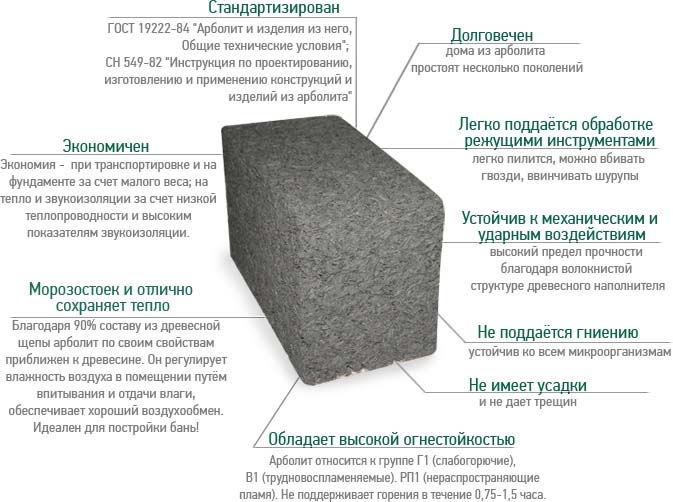

Arbolit

Este un material cu un conținut ridicat de așchii de lemn, apă, un liant - în principal ciment Portland - și aditivi chimici în diverse scopuri. Pentru producerea industriei lemnului se utilizează deșeuri din specii de foioase și conifere. O alternativă este focul de in sau de cânepă, paiul tocat, bumbacul zdrobit și materii prime similare.

Este împărțit în două clase principale: construcție și izolație termică. În al doilea, procentul componentului lemnului este crescut, dar rezistența este redusă.

Arbolite este utilizat pentru a crea produse în orice scop:

- blocuri pentru forțarea pereților exteriori și interni;

- dale de podea;

- pardoseli și acoperiri;

- panouri mari de perete.

Fibrolit

Acest material de construcție este produs sub formă de plăci pe bază de deșeuri de așchii și un liant. În ceea ce privește parametrii, materia primă pentru umplutura de lemn este așchii de 35 cm lungime și mai mult și 5-10 cm lățime, măcinată în lână.

În etapa următoare, umplutura de lemn este mineralizată cu clorură de potasiu, este umezită cu apă într-o anumită proporție și amestecată cu mortar de ciment și apoi presată în plăci la o presiune de 0,4 MPa. Apoi, există tratamentul termic și uscarea produselor finite.

Există două tipuri de materiale: termoizolant și izolator-structural.

Proprietățile caracteristice ale acestui material sunt:

- rugozitate puternică - determină proprietățile sale de aderență ridicate cu materialele de finisare;

- siguranță la incendiu - materialul nu arde cu o flacără deschisă;

- performanță ridicată a izolației termice - conductivitatea termică este de numai 0,08-0,1 W / sq. m;

- ușurința procesării - tăierea, găurirea, ciocanirea în dibluri și cuie se efectuează fără probleme;

- absorbția umidității în intervalul de la 35 la 45%;

- vulnerabil la mucegaiul fungic la umiditate peste 35%.

Beton de rumeguș

Acest material este similar cu betonul din lemn, dar nu are criterii atât de stricte pentru umplerea lemnului. Materialul se numește așa datorită compoziției sale - este format din nisip, beton și rumeguș de diferite fracțiuni. În plus, acest material poate conține var și argilă, iar procentul de nisip poate depăși cel al betonului din lemn. Astfel, la aceeași densitate, rezistența betonului de rumeguș este mai mică.

Ca urmare, greutatea structurii de susținere din beton de rumeguș va fi mai mare decât cea a betonului din lemn cu aceeași clasă de rezistență structurală - M. Proprietățile termoizolante ale betonului din rumeguș sunt, de asemenea, inferioare betonului din lemn.

În plus, rezistența betonului de rumeguș este inferioară betonului din lemn, dar depășește semnificativ rezistența altor materiale bloc bloc poros de origine non-lemn.

Placi aglomerate din ciment

Un astfel de material aparține unui tip larg răspândit, realizat dintr-un amestec de bărbierit amestecat cu apă, ciment și aditivi minerali, urmat de dozare, turnare, presare și tratament termic.

Caracteristicile materialului includ:

- rezistenta la inghet;

- incombustibilitate;

- inertitatea biologică.

Unicitatea din alte materiale pe bază de lemn constă în rezistența ridicată la umiditate a plăcilor.Dezavantajele acestui material includ o greutate relativ mare - 1,4 t / cu. m, ceea ce îngreunează lucrul cu ei deasupra etajului întâi. Al doilea dezavantaj este elasticitatea slabă, datorită căreia, cu o ușoară îndoire a plăcii, se rupe. Pe de altă parte, plăcile sunt rezistente la deformarea longitudinală și sunt utilizate pentru întărirea cadrului.

Xilolit

Se referă la materialele de nisip pe bază de liant de magnezie și deșeuri din lemn: rumeguș și făină. Compoziția conține minerale fine: talc, făină de marmură și alte ingrediente, precum și pigmenți alcalini. În procesul de producție, se utilizează o presiune ridicată (10 MPa) și o temperatură de aproximativ 90 ° C, care oferă o rezistență specială în timpul întăririi.

Trăsăturile caracteristice ale xilenei sunt:

- rezistență mare la compresiune, în funcție de tipul specific (de la 5 la 50 MPa);

- rezistență excelentă la sarcini de șoc - materialul nu este așchiat, ci zdrobit;

- proprietăți ridicate de izolare termică și de zgomot;

- incombustibil;

- rezistent la îngheț;

- rezistent la umiditate.

Pentru informații despre cum să faceți blocuri de ciment și rumeguș cu propriile mâini, consultați următorul videoclip.

Materii prime pentru fabricarea betonului de rumeguș

Pe lângă rumeguș, materialul include:

- lămâie verde;

- ciment;

- nisip;

- apă.

Uneori meșterii îmbunătățesc această compoziție adăugând lut. Din această cauză, crește rezistența și conductivitatea termică a caselor construite din beton de rumeguș.

Densitatea materialului depinde de cantitatea de nisip, ciment și rumeguș utilizate. Nisipul joacă un rol important. Cu cât este mai mare, cu atât este mai densă structura betonului de rumeguș. Dacă este mai puțin, casa crește conductivitatea termică.

Merită luat în considerare faptul că o anumită cantitate de materii prime este capabilă să asigure rezistența la îngheț și rezistența la apă a betonului de rumeguș. În același timp, este protejată și zidăria de armare, care, sub influența umezelii, corodează și distruge structura acesteia.

La fabricarea betonului de rumeguș pentru construcții, se iau în considerare următoarele caracteristici tehnice ale caselor:

- grosimea pereților viitoarei case;

- numărul de pereți portanți;

- numărul de partiții interioare;

- numărul de etaje ale cabanei.

Caracteristici pozitive și negative

Avantajele materialului bloc din rumeguș (acestea sunt confirmate de numeroase recenzii date în material despre avantajele și dezavantajele betonului din lemn):

- ușor de prelucrat - betonul de rumeguș poate fi tăiat cu un ferăstrău obișnuit și găurit, la fel ca betonul celular sau betonul spumant;

- are caracteristici bune de aderență - la prelucrarea cu adezivi, stratul superior este fixat în mod fiabil pe acesta;

- proprietăți bune de izolare termică;

- slab combustibil - cu tehnologia de fabricație corectă, betonul de rumeguș poate rezista expunerii directe la foc timp de aproximativ trei ore (dacă cantitatea de rumeguș nu depășește 50% din volumul total);

- prietenos cu mediul;

- izolat fonic;

- zidărie simplă;

- durată lungă de viață.

Betonul de rumeguș capătă proprietatea de rezistență la foc ca urmare a învelirii rumegușului cu un amestec de ciment-nisip. În comparație cu betonul cu granule de polistiren expandat, blocurile de rumeguș sunt mai ignifuge.

Dezavantajele includ un timp lung de întărire. După fabricare, blocurile de construcție cu grosimea de 20 cm sunt lăsate timp de 3 luni pentru a se întări complet. Abia după această perioadă puteți începe să le așezați. Betonul de rumeguș are o rezistență slabă la apă. Prin urmare, după construcția casei, ar trebui instalată o barieră de vapori pentru a o proteja atât din interiorul, cât și din exteriorul clădirii.

Cum să o faci singur?

Există multe tehnologii pentru realizarea blocurilor din rumeguș. Nu numai ciment, ci și gips sau argilă pot fi selectate ca liant. Dar dacă materialul bloc va fi utilizat pentru construcția de structuri încărcate (pereți), atunci se iau ciment Portland.Pentru a pregăti mortarul pe cont propriu, se recomandă utilizarea unui malaxor de beton, deoarece este necesară o consistență complet omogenă.

Conform tehnologiei stabilite în conformitate cu GOST, pentru a realiza blocuri de înaltă calitate, va fi necesar să amestecați componentele în următoarele proporții - 1 parte de ciment, 1 rumeguș, 3 nisip și 50% din volumul de liant apă. Clorura de calciu este administrată de 40 de ori mai puțin decât cantitatea de pulbere de ciment. Adică, 20 kg de ciment M400 Portland vor necesita 20 kg de rumeguș, 59-60 kg de nisip și 10 litri de apă. În plus, se toarnă 0,5 kg de clorură de calciu. În termeni procentuali, rumegușul ar trebui să fie de aproape 55% din volumul total al soluției, nisip - 26%, ciment - aproximativ 12%, apă - 7%.

Nisipul este utilizat în dimensiuni medii sau grosiere. În același timp, se adaugă aproximativ 10% din fracția fină. Se toarnă numai apă curată. Apa de băut sau de ploaie este cea mai bună, principalul lucru este fără impurități și murdărie.

Pentru a face singuri blocurile, veți avea nevoie de forme în care se va potrivi amestecul. Este recomandat să le faceți pliabile, astfel încât să fie mai convenabil să scoateți materialul finit. Poate fi construit din plăci cu grosimea de 20 mm. În interior, acestea sunt acoperite cu foi de oțel, astfel încât umezeala din soluție să nu fie absorbită în carcasa de lemn. În plus, datorită metalului, materialul bloc poate fi ușor separat de matriță.

Tehnologie de fabricație: rumegușul este cernut printr-o sită și amestecat cu ciment Portland și nisip. Apa se toarnă treptat. Pentru a verifica calitatea, soluția este stoarsă într-un pumn. Ar trebui să se prăbușească într-o bucată, apa nu trebuie să curgă. Dacă picăturile sunt vizibile, atunci nu sunt amestecate corect. După preparare, compoziția trebuie pierdută în decurs de o oră și jumătate. Amestecul este plasat într-o matriță. La fiecare 20 cm, este împins pentru a compacta și a elimina aerul. După umplere, totul se lasă timp de 4 zile. După aceea, poate fi dezasamblat și pliat material de construcție bloc într-o încăpere uscată și ventilată pentru întărire ulterioară.

Particularități

Pentru blocurile de beton din lemn, nu rumegușul cu nisip, ci se folosesc numai așchii; sunt de asemenea necesari ciment și diverși aditivi care să îmbunătățească alte caracteristici. În comparație cu betonul de rumeguș, acest material are proprietăți de izolare termică și mai bune. Este la fel de ușor, rezistent la îngheț și incombustibil. Blocurile sunt ecologice, sunt ușor de tăiat și de manevrat.

Pentru auto-producerea unor astfel de blocuri, veți avea nevoie de formulare. Soluția este amestecată într-un malaxor de beton. Pentru realizarea blocurilor de beton din lemn, componentele sunt amestecate în următoarele proporții: 3 părți de ciment, 3 părți de așchii de lemn și 4 părți de apă. În primul rând, așchiile sunt turnate în malaxor și apa este turnată (nu dintr-o dată, doar într-o stare semi-lichidă). Se adaugă sticlă lichidă (1% din total). După ce consistența a devenit omogenă, cimentul Portland M400 este turnat și restul de apă este turnat.

Odată ce soluția este bine amestecată, este plasată într-o matriță pentru blocuri de beton din lemn. La fiecare 15-20 cm amestecul este apăsat. O zi mai târziu, dacă materialul s-a întărit, este scos din matrițe și lăsat să se vindece. După 2-3 săptămâni, blocurile pot fi folosite.