Compoziţie

Cimentul se realizează la întreprinderi specializate. Fabricile de ciment sunt construite în imediata apropiere a locurilor de extracție a materialelor sursă.

Materii prime pentru producția sa obținut din roci naturale:

- fosile de tip carbonat;

- materiale argiloase.

Carbonatii au o structura amorfă sau cristalină, care determină eficacitatea interacțiunii materialului cu alte componente în timpul procesului de ardere.

Rocile carbonatate includ:

- cretă;

- marna (calcar marnos);

- calcare, inclusiv roca de coajă;

- roci de tip dolomit.

Materialele argiloase sunt roci sedimentare. Având o bază minerală, acestea sunt dotate cu plasticitate, iar cu umiditate excesivă pot crește în volum. Materialele argiloase sunt utilizate în metoda de producție uscată.

Rocile argiloase includ:

- lut;

- lut;

- șist pe bază de argilă;

- loess.

În plus față de materiile prime, în producția de ciment se utilizează aditivi corecți.

Acestea sunt obținute din fosile, care includ:

- apatit;

- alumină;

- fluorspar;

- silice.

Aditivii introduși conform unei anumite tehnologii îmbunătățesc calitatea materialului descris.

Compoziția cimentului depinde de caracteristicile necesare, care sunt determinate de gradul atribuit materialului.

Cel mai popular ciment Portland constă din:

- 60% var;

- 25% dioxid de siliciu;

- 10% oxizi de fier și gips;

- 5% aluminiu (alumină).

La diferite mărci, procentul de materii prime este diferit, la fel și compoziția în sine. De exemplu, zgura cimentul Portland conține zgură. Proporțiile cantitative pot varia, de asemenea, în funcție de particularitățile tehnologiei alese pentru fabricarea materialului de construcție.

Pentru orice marcă de ciment și pentru orice metodă de producție a acestuia, calcarul și argila rămân componente neschimbate. Mai mult, calcarul este întotdeauna de trei ori mai mult decât lutul. Acest raport contribuie la producerea clincherului de înaltă calitate, din care este fabricat ciment.

În industrie, următoarele componente sunt utilizate pentru producerea cimentului:

- clincher;

- gips;

- aditivi speciali.

Clincherul este cea mai importantă componentă a cimentului. Determină proprietățile de rezistență ale materialului final. Clincherul intră în procesul de producție sub formă de granule. Diametrul granulelor variază între 10-60 mm. Tratamentul termic al componentei se efectuează la o temperatură de aproximativ o mie și jumătate de mii de grade.

Cantitatea de gips este determinată de perioada stabilită de întărire. În versiunea de bază, gipsul sub formă de pulbere este inclus în ciment într-un volum de 6%.

Particularități

Când este amestecat cu apă, acest popular material praf se întărește într-o bucată pietrificată. Vindecarea are loc cu umiditate excesivă în aer sau prezența lichidului

Prezența apei este o condiție importantă pentru întărirea produsului finit

Mai multe tipuri de ciment se disting în funcție de compoziție. Fiecare dintre ele are un grad de duritate inerent numai lui, conform căruia se determină marca și calitatea produsului. Cimentul, care este fabricat din roci, este destul de fiabil. Este realizat numai din materiale de calitate.

Cimentul Portland este cel mai utilizat tip de compoziție minerală, numită și silicat. Se întărește într-un mediu apos și în vecinătatea aerului umed. Substanța sub formă de pulbere gri-verde se dizolvă ușor în apă atunci când este amestecată. De îndată ce amestecul începe să se stabilească, începe întărirea lentă.

Cimentul Portland este inclus în formularea a aproape toate grupurile de amestecuri de ciment. Utilizarea acestui brand în forma sa pură este un eveniment foarte rar.Practic, este inclus în amestecuri, betoane de construcții, mortare.

Cimentul plastifiat are avantaje mari față de alte tipuri. Utilizarea acestuia ajută la reducerea deșeurilor și a timpului pentru amestecarea amestecului uscat. Compoziția nu este expusă la temperaturi scăzute, umiditate excesivă, evaporare și alte influențe negative ale mediului extern.

Cimentul de zgură conține zgură de furnal și clincher zdrobit. Această marcă conține substanțe suplimentare sub formă de pulbere de var și gips. Un astfel de ciment este necesar la conectarea amestecurilor de clădiri.

Cimentul de alumină cu activitate ridicată are o compoziție unică. Timpul pentru a începe călirea este de doar 45 de minute. Și până când soluția se solidifică complet, durează aproximativ 10 ore. Principalul avantaj al acestei compoziții față de altele este că, indiferent de saturația aerului cu umiditate, se instalează rapid. Când acest tip de ciment se adaugă betonului, apar în acesta noi caracteristici calitative: rezistență la umezeală, coroziune și temperaturi extreme.

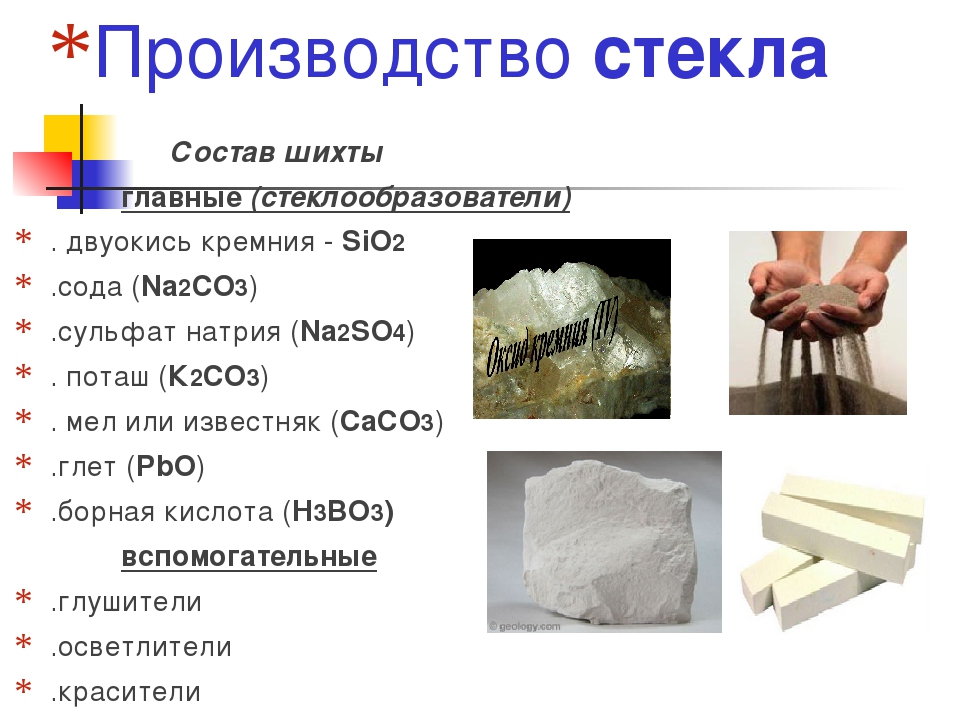

Componentele principale ale compoziției de ciment rezistente la acid sunt silicofluorura de sodiu și nisipul de cuarț. În apa obișnuită, o soluție dintr-o astfel de substanță nu poate fi obținută. Pentru a prepara un amestec din această pulbere, se folosește sticlă lichidă, care se bazează pe sodiu. Avantajele cimentului rezistent la acizi sunt că este foarte rezistent la acizii minerali și organici. Dar odată cu prezența și aplicarea lor, durata de viață scade foarte repede.

Cimentul colorat din compoziție are un ciment Portland simplu, la care se adaugă pigmenți. Această marcă este utilizată pentru decorarea clădirilor și face parte din compozițiile utilizate în construcția de autostrăzi pe bază de amestecuri de beton. Când este amestecat cu apă, cimentul Portland formează un material de structură plastică. În timpul procesului de uscare, se transformă în piatră.

Avantajele unei astfel de substanțe:

- întărirea fără eforturi străine;

- rezistență ridicată și solid după întărire;

- siguranță chimică sporită;

- este un produs ecologic;

- Siguranța privind incendiile;

- cost scăzut;

- versatilitate.

Cimentul alb este o pulbere care își capătă culoarea deschisă cu o tehnologie de producție specializată și o anumită compoziție. Formularea sa conține clincher cu un conținut scăzut de fier, conține aditivi minerali de calcar, compuși de clorură și gips. Această compoziție conferă amestecului nuanțe deschise.

Decodarea marcajului de ciment conform noilor standarde

Codificarea informațiilor despre produs în conformitate cu GOST 31108-2003 se bazează pe împărțirea tipurilor de ciment în 5 grupuri, notate cu cifre romane. Primele 3 litere sunt preluate din numele pulberii - CEM.

Fiecare asociație are semne care indică particularitățile fabricării:

- I - fără aditivi Ciment Portland, este format din 95-100% din clincher de ciment;

- II - acest grup este subdivizat în subclasele A cu aditivi de 6-20% și B - 21-35%. Există, de asemenea, cimenturi pozzolanice care conțin

- III - zgură Ciment Portland cu un conținut de zgură de 36-65%;

- IV - ciment pozolanic cu adaos de 21-35%;

- V este o pulbere compozită care conține 11-30% zgură și, în același interval, pozzolan.

Fiecare dintre aditivi are propria literă în desemnare: I - calcar, Z - cenușă zburătoare, MK - microsilică, K - aditiv compozit, G - glezh, W - zgură, P - pozzolan. Acesta este urmat de numărul clasei de rezistență, urmat de literele: H - timpul normal de întărire, B - setarea rapidă. Exemplu: ciment portland de zgură CEM III / A 32.5N GOST 31108-2003. Aceasta înseamnă: rezistența cimentului este de 32,5 MPa, în mod normal se întărește, conține 36-65% zgură.

Cum se prepară cimentul în producție

Principalele substanțe din care este produs cimentul sunt calcarul și argila. Clinkerul este preparat din aceste două componente într-un mod special, care ulterior este amestecat cu alți aditivi care determină calitatea, marca și proprietățile mortarului.Printre aditivii necesari se numără: gips, dolomit, cementită.

Etape de producție a cimentului.

Etape de producție a cimentului.

În natură, există clincherul în forma sa pură - marna, dar datorită rezervelor reduse ale acestui mineral, este imposibil să îl utilizați la scară industrială, prin urmare, producătorii interni și străini pregătesc clincherul din materiale tradiționale.

Marnă.

Marnă.

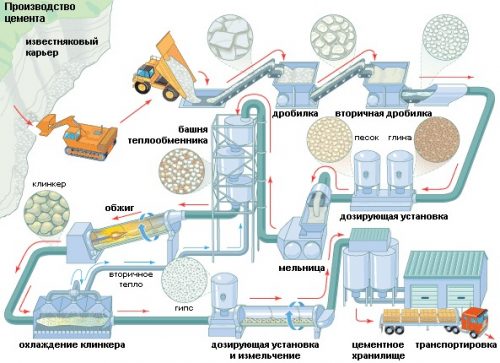

Producția de ciment este împărțită în următoarele etape:

- Pentru a pregăti clincherul, este necesar să amestecați bine ingredientele în butoaie speciale de mare capacitate.

- În etapa următoare, masa pregătită intră în cuptor, unde este arsă timp de 3-4 ore la o temperatură apropiată de o mie și jumătate de mii de grade. Ca urmare, clincherul se formează sub formă de fracții mici (până la 5 cm în diametru).

Arderea nămolului.

Arderea nămolului.

- Mai mult, boabele de clincher rezultate sunt zdrobite în tobe folosind ecrane cu bile. În procesul de procesare a materialului, este necesar să se obțină o stare pulverulentă a amestecului.

- În etapa finală, aditivii necesari sunt adăugați la cimentul finit și trimiși pentru ambalare în pungi sau hopram.

Există trei moduri de a face ciment. Ele diferă prin metodele de procesare a clincherului.

- Calea umedă. Clinkerul este produs folosind apă, cretă și argilă. Ca rezultat al amestecării substanțelor în tambur, se formează o masă umedă - o sarcină. Se trimite la prăjire, după care granulele rezultate sunt zdrobite și amestecate cu aditivii necesari. Această metodă este considerată destul de costisitoare, prin urmare, alte metode sunt mai des utilizate acum.

- Metoda uscată. Vă permite să scurtați etapa de amestecare a amestecului gata preparat cu aditivi, deoarece întregul proces se reduce la prepararea, zdrobirea și amestecarea ingredientelor gata preparate. Această tehnologie devine din ce în ce mai populară, deoarece poate reduce semnificativ costurile de producție și prețul final al produsului.

- Metoda combinată. Această tehnologie utilizează diferite forme de producție a clincherului, combinând etapele de producție utilizate în metodele uscate și umede.

2 Metoda uscată

Procesul uscat necesită prelucrarea oricărei materii prime fără utilizarea apei. În acest caz, argila, calcarul și alte componente sunt zdrobite, apoi măcinate într-o stare prăfuită și amestecate folosind alimentarea cu aer în cutii închise.

În fabricarea cimentului uscat, materiile prime gata preparate intră în cuptor pentru ardere,

neavând, în plus, vapori de apă. Prin urmare, după tratamentul termic, obținem ciment gata preparat care nu necesită zdrobire.

Metoda uscată reduce semnificativ costul timpului, energia termică și alte resurse. Este foarte benefic și eficient cu o uniformitate ridicată a nămolului.

2.1

Combinat

Producția poate fi bazată pe metoda umedă și completată cu una uscată sau uscată, suplimentată cu una umedă.

În cazurile în care baza este metoda umedă, materiile prime după amestecare sunt deshidratate cu uscătoare speciale cu filtre și trimise la cuptor aproape uscate. Acest lucru vă permite să reduceți costul energiei termice, deoarece reduce semnificativ evaporarea în timpul procesului de ardere. Dacă producția de clincher se bazează pe metoda uscată, amestecul finit este granulat cu adăugarea de apă.

În ambele cazuri, clincherul pătrunde în cuptor cu un conținut de umiditate cuprins între 10 și 18%.

2.2

Metoda de producție fără clincher

În plus față de metodele tradiționale enumerate mai sus, producția de ciment poate avea loc într-un mod fără clincher. În acest caz, materia primă este furnalul sau zgura hidraulică, care este combinată cu componente și activatori suplimentari. La ieșire, se obține un amestec de zgură-alcalină, care este zdrobit și măcinat la consistența dorită.

Tehnologie de fabricare a cimentului fără clincher posedă următoarele calități pozitive:

- produsul final este rezistent la orice condiții de mediu;

- costurile cu energia termică și alte costuri cu energia sunt semnificativ reduse;

- deșeurile din industria metalurgică sunt utilizate ca materie primă pentru producția de ciment de înaltă calitate, care are un efect pozitiv asupra curățeniei mediului;

- face posibilă producerea produsului final cu proprietăți diferite și în culori diferite fără a schimba metoda de producție.

2.3

Producția de ciment (video)

2.4

Echipamente pentru producerea cimentului

Deoarece întregul proces de producție este împărțit în etape care sunt inerent foarte diferite între ele, atunci echipamentele pentru producerea cimentului necesită o varietate de tipuri diferite. Poate fi împărțit în următoarele subgrupuri:

- echipamente pentru extracția și transportul materiilor prime;

- pentru zdrobire și depozitare;

- cuptoare pentru prăjire;

- mașini de șlefuit și amestecat clincher;

- mașini pentru umplerea cimentului gata preparat.

Deoarece producția de ciment se face în moduri diferite și materiile prime sunt utilizate diferit, echipamentele din fabrici pot fi, de asemenea, diferite.

Recent, mini-fabricile private pentru producția de ciment au fost foarte populare. Uneori se face chiar acasă, dar despre asta vom vorbi mai târziu.

Lucrul este că echipamentele pentru astfel de instalații nu sunt foarte scumpe, pot fi instalate pe suprafețe relativ mici și se pot plăti singuri uimitor de repede.

În plus, asamblarea, demontarea și transportul liniei de producție sunt simple. Prin urmare, este posibilă înființarea unei fabrici private la orice depozit nepromisor de materii prime și, după ce a fost elaborat, poate fi transportat într-un alt loc. Această opțiune va elibera producătorul de sarcina de a transporta materii prime, ceea ce va economisi semnificativ bani.

2.5

În ce constă o linie de producție?

- Concasoare cu melc. Proiectat pentru zdrobirea grosieră și zdrobirea materiilor prime.

- Concasoare cu ciocan.

- Ecrane sau sită vibrantă. Necesar pentru cernerea materialului zdrobit.

- Dispozitiv de alimentare a materialului pentru prima etapă.

- Transportoare. Ei îndeplinesc funcția de a furniza materii prime la etapa următoare.

- Mașină de sortat.

- Mașini de treierat și treierat și dozat.

- Moară cu pietre de moară.

- Mașină de amestecat nămol.

- Cuptor cu tambur rotativ.

- Instalatie de uscare.

- Unitate de refrigerare.

- Moara de clincher.

- Elevator cu cupă cu melci.

- Echipamente de cântărire și ambalare.

Cum se fabrică cimentul în producție

Astăzi există mai multe metode de producție:

Metoda umedă a fost prima tehnologie utilizată pentru fabricarea cimentului. Ei lucrează la asta până în prezent, deși puțin conform unei metode îmbunătățite.

Metoda uscată este o metodă mai modernă de producție a liantului, care se caracterizează printr-o economie mai mare de materii prime și resurse energetice.

Dar, cel mai important, cu această tehnologie se reduc emisiile în atmosferă.

Tehnicile combinate sunt rareori utilizate în Rusia, în principal la întreprinderile care lucrează cu parteneri străini. De exemplu, precum fabrica de ciment Volsky.

Totuși, am vrut să abordez mai detaliat metoda umedă de producție a cimentului, deoarece practic toate fabricile de ciment din Rusia și din țările CSI funcționează pe ea. Fotografia de mai jos prezintă instalațiile de producție ale Uralcement din regiunea Chelyabinsk, care a început să funcționeze în 1957. Aici liantul este produs pe bază de calcar și argilă folosind metoda umedă. Gazul este folosit ca combustibil.Producția în carieră începe cu extracția materiei prime principale.

Extractia calcarului si argilei

Extractia calcarului si argilei Cariera de calcar

Cariera de calcar

Mai mult, materia primă extrasă este procesată suplimentar și intră în cuptorul de măcinare umed, unde se transformă în nămol. După aceea, nămolul merge mai departe către morile brute și bazinele de nămol.

Prelucrarea materiilor prime

Prelucrarea materiilor prime

Nămolul fin rezultat este trimis într-un cuptor rotativ, unde este ars la o temperatură de + 1450 ° C. Rezultatul acestui proces este clincherul.

Arderea nămolului

Arderea nămolului Controlul tragerii

Controlul tragerii

Clincherul rezultat este răcit în unități frigorifice speciale, după care este transportat pentru măcinarea ulterioară în moară.

Transportul clincherului

Transportul clincherului Moara de clincher

Moara de clincher

Gipsul fin dispersat și aditivii minerali sunt, de asemenea, adăugați la clincherul zdrobit.

Procesul de amestecare a ingredientelor

Procesul de amestecare a ingredientelor

Cimentul finit este trimis la depozitare în coșuri speciale.

Buncărele

Buncărele

Într-o întreprindere de producție atât de mare, pur și simplu nu poate exista un laborator, ai cărui angajați monitorizează îndeaproape fiecare proces de producție și calitatea cimentului.

Testarea cimentului

Testarea cimentului

Acestea sunt principalele procese de producție pentru tehnologia umedă. Sunt identice în toate fabricile. Singurul lucru este că se fac corecții pentru materiile prime și echipamentele specifice. Din ce și cum se fabrică cimentul, videoclipul va spune în detaliu.

Cum se face ciment

Tehnologia de fabricație constă în obținerea și măcinarea ulterioară a clincherului. Așa-numitele granule, care sunt un produs intermediar al producției. Compoziția lor este întotdeauna neschimbată. Este calcar și argilă amestecate într-un raport de 3: 1. În natură, există un mineral care este complet identic în compoziție cu clincherul. Se numește marl. Cu toate acestea, rezervele sale sunt limitate și nu pot satisface cererea de producție.

Prin urmare, fabricile folosesc un analog artificial al marnei. Pentru a-l obține, ingredientele necesare sunt bine amestecate în recipiente mari cu tobe speciale. Masa astfel preparată este alimentată în cuptor, unde este arsă timp de aproximativ patru ore. Temperatura procesului este de aproximativ 1500 ° C. În aceste condiții, pulberea începe să se sinterizeze în granule mici. După răcire, boabele de clincher sunt trimise pentru măcinare. Sunt zdrobite în tobe mari cu site cu bilă.

În această etapă, este important să măcinați granulele și să obțineți un produs sub formă de pulbere de o anumită dimensiune. Măcinarea este determinată de dimensiunea ochiurilor de sită

Pulberea rezultată este amestecată cu aditivii necesari care determină marca și proprietățile produsului.

Instagram tsement_82

Instagram tsement_82

Materialele de ciment finite sunt livrate la depozitare sau în zona de ambalare, unde sunt distribuite în containere de diferite capacități sau încărcate în camioane speciale de ciment.

În ciuda tehnologiei generale, pentru producerea compoziției, în funcție de proprietățile materiei prime, pot fi utilizate trei metode.

Metoda uscată

Această metodă poate reduce semnificativ timpul și costul realizării unui amestec de ciment. Aceasta implică mai multe etape:

- Materiile prime sunt zdrobite pentru a obține boabe fine.

- Granulele preparate sunt uscate până la atingerea conținutului de umiditate dorit. Acest lucru se face pentru a facilita operațiunile ulterioare.

- Ingredientele sunt amestecate în anumite proporții. Apoi sunt zdrobiți, primind făină.

- Pulberea este alimentată într-un cuptor rotativ unde este arsă, dar nu sinterizată în granule.

După răcire, produsul finit este trimis în depozit sau în zona de ambalare.

Metoda uscată este considerată cea mai puțin consumatoare de energie și, prin urmare, este foarte benefică pentru producători. Din păcate, nu se aplică tuturor categoriilor de materii prime.

Calea umedă

În unele cazuri, este necesar să umeziți materialul pregătit pentru producție. În astfel de cazuri, se utilizează metoda umedă. Pentru a pregăti clincherul, care constă din calcar și argilă, un amestec de componente principale este amestecat cu adăugarea de apă. Rezultatul este o masă vâscoasă numită nămol.

Este plasat într-un cuptor unde are loc tragerea. În acest proces, se formează granule din nămol, care, după răcire, sunt trimise pentru măcinare.

Instagram tabys.cement

Instagram tabys.cement

Pulberea obținută din clincher se amestecă cu aditivi măcinați. Abia atunci produsul este pregătit pentru ambalare și depozitare. Compoziția produsă utilizând această tehnologie are cel mai mare preț de cost.

Metoda combinată

Este folosit pentru a reduce costul produselor finite. Este un fel de simbioză a tehnologiei uscate și umede.Inițial, nămolul este amestecat, care ulterior este deshidratat. Așa se face clincherul. Intră în cuptorul uscat. Mai mult, dacă este necesar, se efectuează amestecarea cu umpluturi și produsul este gata. Procesul este prezentat mai detaliat în videoclip.

Calitatea cimentului depinde în mare măsură de materiile prime din care este produs și de precizia aderenței la toate etapele tehnologice.

Având în vedere că caracteristicile materialelor de construcție fabricate din acesta sunt determinate de calitatea amestecului, merită să-i acordați o atenție deosebită.

Principalele caracteristici

Ce proprietăți ale cimentului ar trebui să acordați atenție în primul rând:

rezistența cimentului, la fel ca betonul, este cel mai important indicator care este decisiv în alegerea materiilor prime pentru construcții. Acest parametru este testat pe baza sarcinii maxime pe care o poate rezista grinda de ciment;

De obicei, puteți afla despre forță marcând blocul. De obicei se utilizează următoarele denumiri: M400 sau M500. Variațiile astringente ale cimentului sunt produse de la M300 la M800.

Verificarea rezistenței blocului de ciment

Verificarea rezistenței blocului de ciment

activitatea cu abur este o altă caracteristică importantă care arată cât de activ este liantul liant. Rezistența liantului și timpul de tratare a căldurii și umezelii depind în mod direct de acest indicator. Există 3 grupuri de aburire. Primul este cel mai bun și mai eficient;

Aburirea probelor

Aburirea probelor

Acestea sunt cele două caracteristici cele mai importante ale unui liant utilizat în orice industrie a construcțiilor. Prin urmare, cu fiecare lot nou, chiar dacă există un certificat de calitate la îndemână, se efectuează teste ale acestor proprietăți. Pe baza datelor obținute, compoziția este ajustată.

timp de setare - timpul când începe să se stabilească compoziția de ciment. De obicei este de la 45 de minute la 10 ore. Cu cât temperatura este mai ridicată, cu atât setarea apare mai repede;

Dispozitivul lui Vic pentru determinarea timpului de setare

Dispozitivul lui Vic pentru determinarea timpului de setare

- densitatea în vrac - în stare slabă este de aproximativ 900-1100 kg / cm3, într-una compactată - 1400-1700 kg / cm3, această valoare reală este 3000-3100 kg / cm3;

- cererea de apă - cantitatea necesară de apă pentru hidratarea cimentului și crearea plasticității aluatului. De obicei, se ia aproximativ 17% din masa de ciment necesară pentru hidratare. Dar se întâmplă ca un astfel de indicator să crească datorită faptului că cererea de apă a cimentului în sine este mai mare.

Cât de înaltă calitate a rezultat proprietatea astringentă este testată chiar și în laboratoarele din fabrică și, pe baza unor astfel de teste, se eliberează un pașaport de calitate, din care învățăm toate caracteristicile. Dar îl primim abia după o lună, deoarece pașaportul este eliberat pe baza unor probe de probă la vârsta de 28 de zile. Prin urmare, fiecare lot nou este testat independent în laborator pentru a afla cât de înaltă este calitatea acestuia. Acesta din urmă depinde de compoziția liantului în sine.

Cum se face ciment acasă

În ciuda procesului de producție complex, puteți face ciment cu propriile mâini. Desigur, nu conform tehnologiei clasice cu zdrobire fină a clincherului și ardere la temperaturi ridicate. Luați în considerare una dintre rețetele populare:

- Compoziția rezultată este utilizată pentru a sigila fisurile și alte imperfecțiuni din podele și șape.

- Veți avea nevoie de var de apă, cenușă de piatră și apă obișnuită. Totul în proporții egale.

- Toate ingredientele sunt amestecate până se obține o consistență de smântână. În această formă, se folosește un „ciment” similar.

Doar nu faceți prea mult din ea - o astfel de compoziție se usucă rapid.

O altă rețetă populară pe bază de glicerină. S-a răspândit datorită puterii sale bune:

- Litiera de plumb este măcinată la cea mai subțire stare posibilă și uscată în orice tip de cuptor la temperaturi ridicate.

- Glicerina este adăugată la „clincherul” rezultat.

- Cimentul de casă realizat în acest mod seamănă cel mai mult cu un analog cumpărat de la magazin.

Cum se prepară mortar de ciment din brânză de vaci

Ciment de caș

Ciment de caș

Te-ai întrebat vreodată cum obții ciment din brânză de vaci? Se pare că există un astfel de ciment. Cum creezi un astfel de amestec? Foarte simplu:

- Un strat subțire de brânză de vaci cu lapte degresat este uscat fără zer. Ai un fel de pulbere - 1 parte.

- De asemenea, veți avea nevoie de var caustic - 10 părți.

- Aceste ingrediente sunt amestecate și li se adaugă apă. Totul este amestecat și adus într-o stare mohorâtă.

Ciment prin tehnologie neconvențională

O metodă neconvențională de fabricare a cimentului este populară în China. Sângele de porc este folosit ca unul dintre ingredientele principale. În ciuda faptului că latura morală și etică a acestei probleme ridică multe controverse, din punct de vedere al rezistenței și durabilității, un astfel de material nu ridică întrebări.

Deci, ingredientele speciale ale maeștrilor chinezi:

- pulbere de aluminiu - 6 părți;

- sânge proaspăt de porc - 40 de părți;

- puf de var lăsat - 54 de părți.

Toate ingredientele se amestecă până se omogenizează. Compoziția rezultată are o rezistență și aderență bună, deci a fost destul de populară în ultima vreme.

Proporții pentru mortar de ciment sau Cum se diluează corect cimentul

Am învățat cum să realizăm un mortar de ciment din materiale alternative. Și acum vom lua în considerare compoziția clasică a mortarului de ciment, care este utilizat pentru umplerea rosturilor, fisurilor, repararea produselor din beton, lipirea blocurilor și cărămizilor. De fapt, acesta este un mortar obișnuit de zidărie, unde cimentul și nisipul sunt amestecate în mod tradițional în proporții: 1: 3. Dacă se dorește, se adaugă plastifianți.

Pentru nivelarea fisurilor mici, este mai potrivit să preparați o pastă de ciment dintr-un liant obișnuit de orice marcă și apă. Sunt amestecate pur și simplu în anumite proporții pentru a obține o consistență cremoasă. O astfel de soluție umple perfect golurile mici, se usucă rapid și se pretează bine la șlefuire.

Cimentul este fundamentul oricărei case. Într-un fel sau altul, acest material este utilizat în diferite etape. Chiar și în timpul construcției unei case din bușteni, o fundație din beton armat este elementul principal al cadrului

Din acest motiv, este important să fim atenți la calitatea sa, să fim atenți la toate punctele pe care le-am descris în detaliu în articol.

Dacă aveți întrebări adresate autorului materialului sau doriți să împărtășiți experiența dvs. de utilizare a diferitelor materiale de ciment, scrieți comentarii.

Materiale de construcție anterioare Material de finisare de tip universal - plăci DSP: dimensiuni, prețuri, metode de așezare, caracteristici

Următoarele materiale de construcție Simplu despre complex: un tabel comparativ al conductivității termice a materialelor de construcție