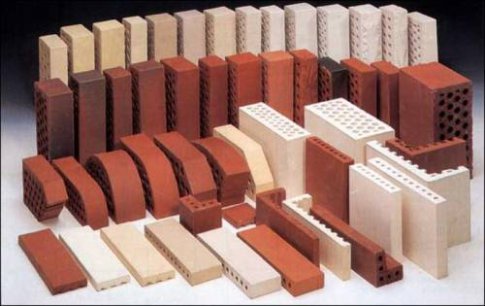

Tipuri de cărămizi, metode de fabricație și aplicații

Cărămizile sunt clasificate în patru tipuri principale: silicat, pardoseală, refractară și ceramică. Pentru a înțelege scopul și proprietățile lor, este necesar să se ia în considerare fiecare tip separat:

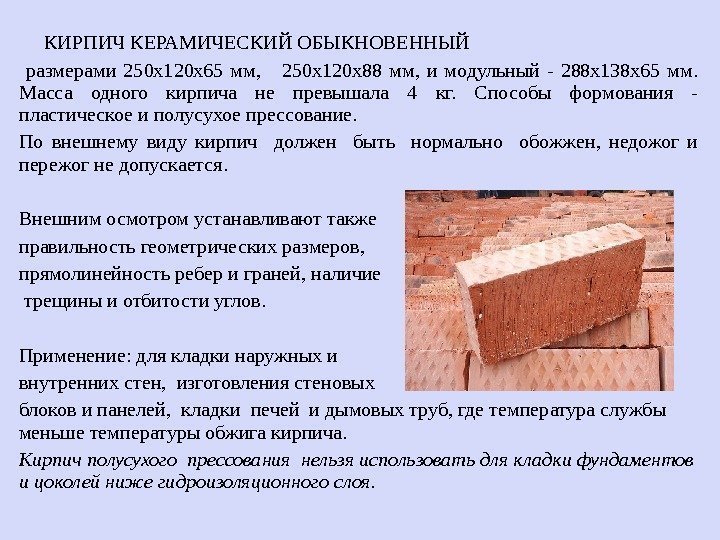

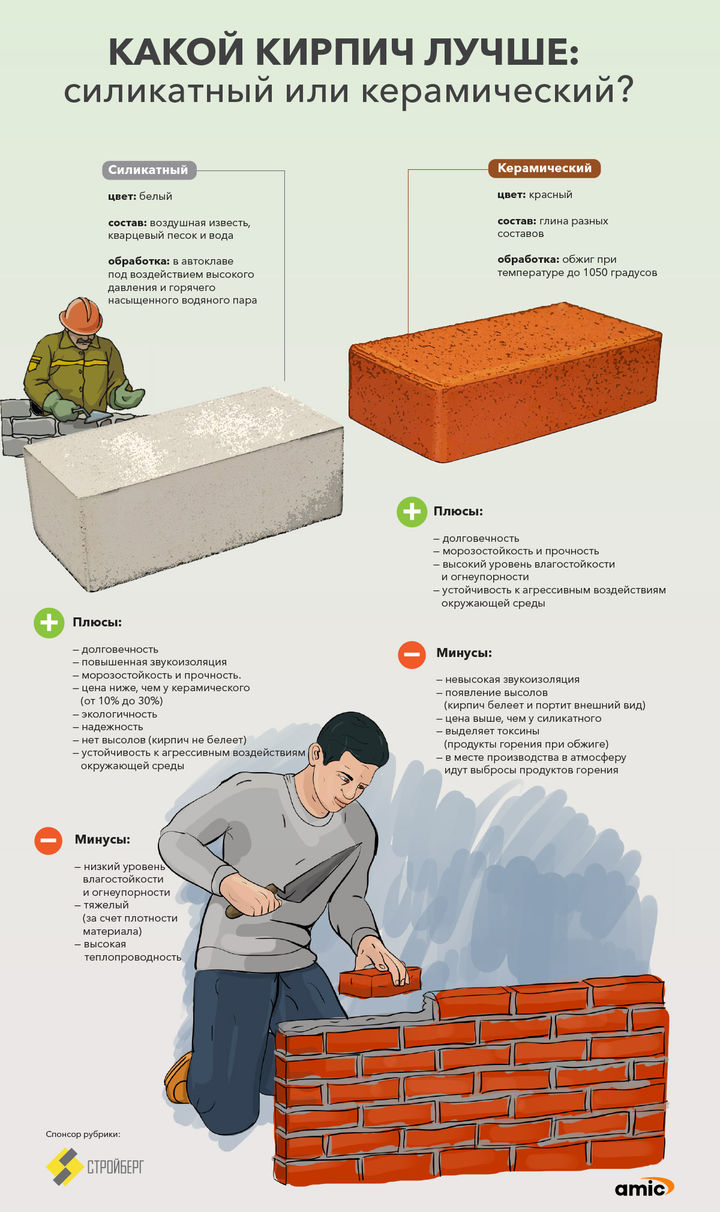

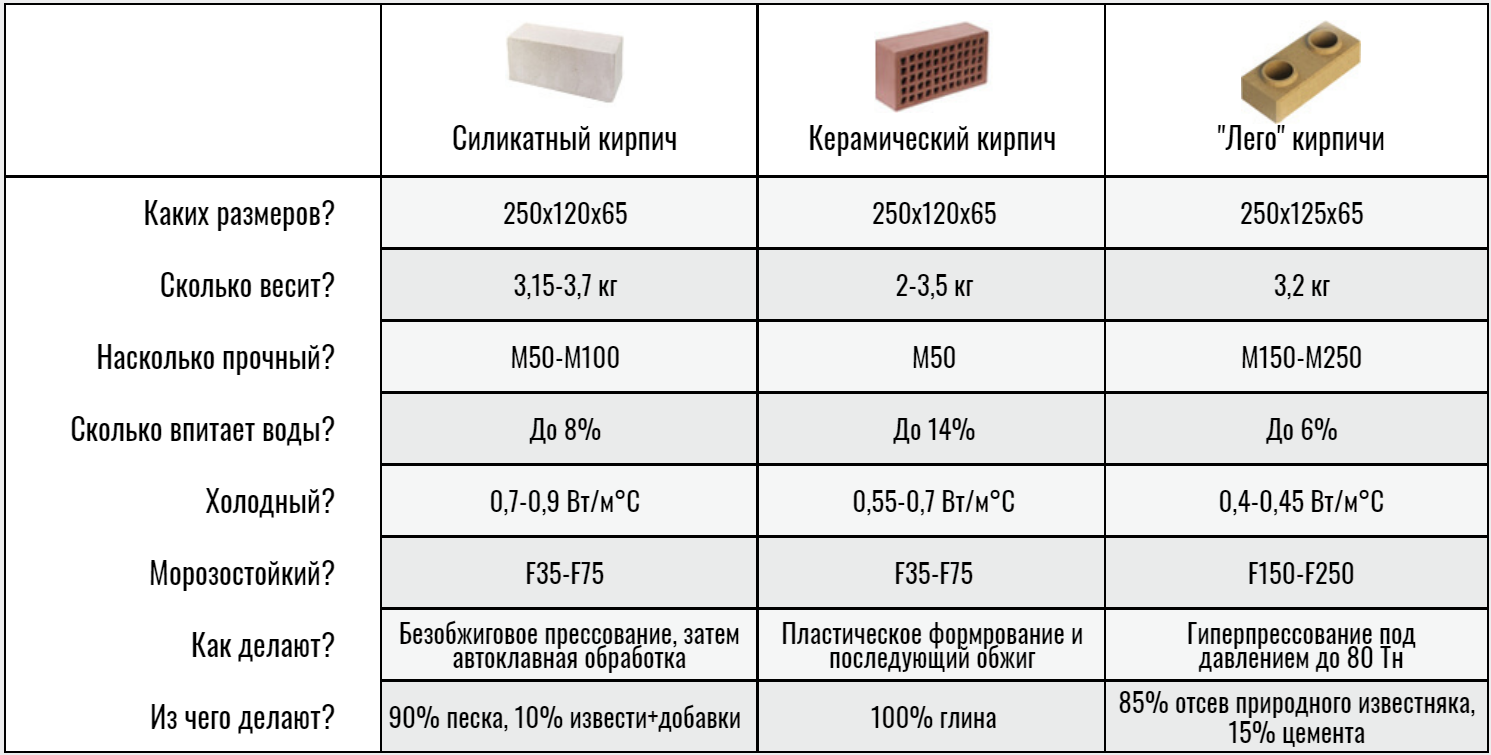

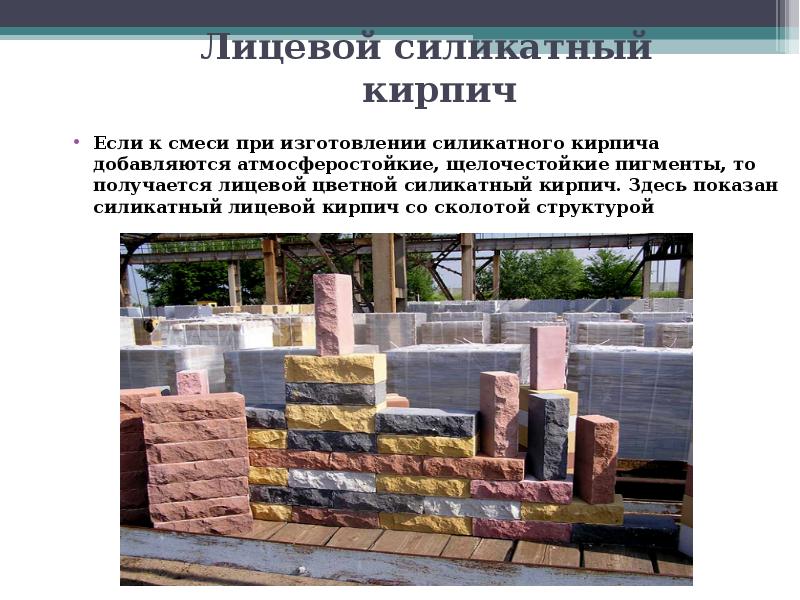

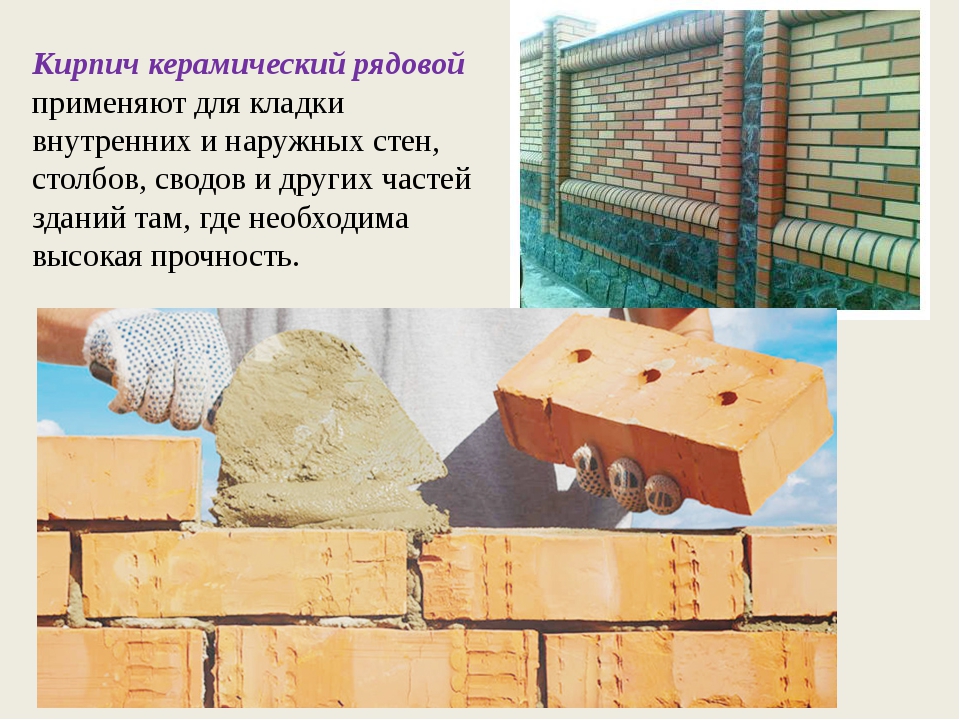

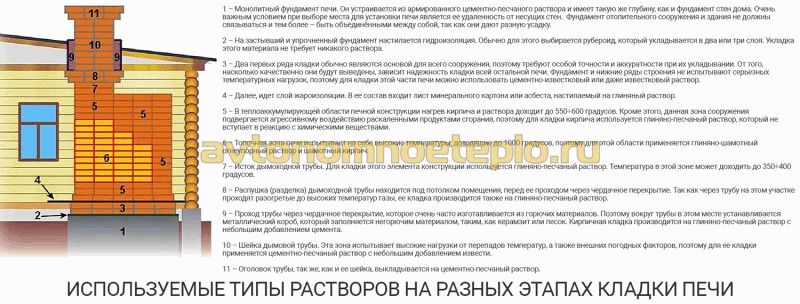

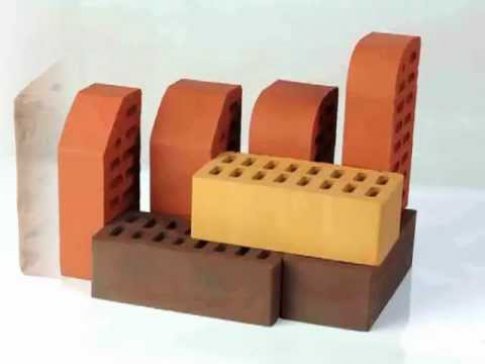

• Ceramică - cărămidă roșie clasică. Este fabricat din lut copt. Materialul de construcție are o rezistență ridicată, este versatil, prin urmare este utilizat pe scară largă în construcții. Clădirea din cărămidă ceramică este durabilă și fiabilă. Astăzi, există produse de aproape orice culoare. Prin structura sa, o cărămidă poate fi solidă sau goală - costul și rezistența acesteia depind de acest criteriu. • Silicat - cărămidă albă. Este fabricat din nisip și var. Tehnologia de producție este sinteza autoclavelor. Pentru ca materialul de construcție să dobândească proprietăți de performanță suplimentare sau o altă nuanță, se adaugă pigmenți de colorare și aditivi funcționali. Caramida de silicat, spre deosebire de omologul său din ceramică, are o izolare fonică mai mare, dar rezistență scăzută la umiditate, deci nu este utilizată în construcția de instalații cu cerințe supraestimate pentru durabilitate și rezistență. • Cărămizi refractare. Produs din lut copt refractar - șamotă. Pentru a crește rezistența, se adaugă grafit sau cocs la compoziție. La rândul său, acest material de construcție este împărțit în patru tipuri - alumină, cuarț, carbon și var-magnezian. Cărămizile refractare sunt utilizate în mod obișnuit pentru construcția de coșuri de fum, sobe și șeminee. • Caramida de față este un material de construcție fiabil și durabil. Are o durată lungă de viață și un aspect prezentabil. Caramida protejează perfect pereții clădirii de toate condițiile meteorologice și precipitații. Cărămida este fabricată din ciment, o componentă pigmentară și calcar folosind tehnologia de presare. Domeniul de aplicare este restaurarea fațadelor clădirilor vechi și decorarea altora noi, așezarea de trotuare și trotuare, construcția de garduri, pereți și elemente arhitecturale. Aspectul original al cărămizii se păstrează mulți ani, nu se estompează și nu acumulează murdărie.

Cerere

Puteți găsi mai multe tipuri de cărămizi silicatate, în funcție de scop:

- Cărămida obișnuită din silicat este utilizată pentru așezarea pereților obișnuiți și de susținere, iar suprafețele frontale pot fi utilizate pentru așezarea suprafețelor fațadei. În același timp, produc cărămizi cu o suprafață netedă sau texturată, precum și cărămizi cu un strat decorativ. O astfel de cărămidă este utilizată pentru deschiderea ferestrelor și pentru rezolvarea diferitelor idei de proiectare.

- Caramida de silicat are o serie de dezavantaje, care determină domeniul de aplicare al acesteia. Principalul dezavantaj este capacitatea de a absorbi umezeala. Prin urmare, nu este potrivit pentru lucrări de construcție și placare în încăperi cu umiditate ridicată, cum ar fi piscine, saune, băi etc.

- Utilizarea sa este limitată în condiții de temperaturi ridicate, diferențe mari de temperatură, în condiții de acțiune a mediilor agresive, precum și a substanțelor agresive din apele subterane. În acest sens, este imposibil să se amplaseze subsolurile clădirilor, fundațiile cu cărămizi silicatice, să se ridice sobe și șeminee.

- Atunci când se utilizează cărămizi de silicat, se pune problema utilizării soluțiilor de lipire. În acest caz, este mai bine să consultați producătorul de cărămizi silicatice cu privire la utilizarea compoziției amestecului de mortar, ceea ce va permite o mai bună lucrare de construcție. Este posibil ca un simplu mortar de ciment-nisip să nu fie eliminat.

- În cazul utilizării cărămizilor silicatate ca material principal de construcție și a utilizării cărămizilor ceramice drept pardoseală, trebuie să luați în considerare faptul că acestea au coeficienți diferiți de dilatare termică. Aceasta înseamnă că este imposibil să conectați elementele de zidărie ale acestor cărămizi între ele, deoarece ulterior pot apărea fisuri. Cea mai bună opțiune în acest caz este de a oferi un spațiu de 1-2 cm între cele două zidării.

Atenție: dacă faceți carcasă din acest material, atunci trebuie imediat să vă gândiți la capacitatea de căldură a camerei. Acest material va fi mult mai necesar în comparație cu cărămida de lut.

Sau va trebui să faceți o izolare obligatorie. Prin urmare, prețul construcției crește semnificativ.

Reguli de transport

Caramida de silicat nu are nevoie de condiții speciale de depozitare și transport. Principalul lucru este că are un contact cât mai mic cu condiții cu umiditate ridicată, datorită higroscopicității sale.

Poate fi stocat sau încărcat fie manual, fie folosind echipamente speciale.

- De regulă, întreprinderile moderne, atât publice, cât și private, se străduiesc să automatizeze toate procesele de producție a cărămizii nisip-var, inclusiv procesele de depozitare și ambalare și transport.

- Produsele finite sunt stivuite pe paleți speciali din lemn, care le permit să fie folosite pentru mișcare și încărcare, stivuitoare, iar cărămida în sine este ambalată în folie de plastic, ceea ce asigură etanșeitatea cărămizii, atât în timpul depozitării, cât și în timpul transportului.

Atenție: atunci când îl depozitați pe site, ar trebui să alegeți o înălțime. Altfel, după ploaie, câștigă multă umiditate.

De asemenea, este necesar să acoperiți partea superioară cu materiale care nu se înmoaie.

Acum știi din ce este făcută caramida nisip-var și acum ai o idee bună despre asta. Instrucțiunile vă vor ajuta să înțelegeți întregul domeniu de lucru care va trebui făcut pentru producție. Așadar, uitați-vă la fotografie, studiați întregul proces și vă puteți gândi deja din producție.

Mărci de șamotă

Determină caracteristicile tehnice și compoziția cărămizilor de argilă:

- SHA, SHB, SHAK sunt blocuri universale. Puteți face o sobă, un șemineu din ele. Sunt foarte durabile și pot rezista la temperaturi de până la 1600 ° C. Raportul calitate-preț este perfect.

- ШУС, ШВ - aceste blocuri se caracterizează prin capacitate termică ridicată. Acestea sunt utilizate în industrie pentru căptușirea (protecția) pereților minelor și conductelor de gaz.

- PB. Produsele sunt utilizate pentru așezarea cuptoarelor pentru grătar.

- PV. Blocurile acestei mărci sunt utilizate pentru construcția pereților interiori ai șemineelor.

- ShK. Marca este indispensabilă în fabricarea instalațiilor pentru producerea cocsului.

- SHL. Aceasta este o șamotă ușoară, care este potrivită pentru cuptoare cu o temperatură scăzută de încălzire (până la 1300 ° C).

- ShTSU. Aceste blocuri sunt utilizate pentru așezarea structurilor rotative ale cuptorului.

Fiecare marcă are propria dimensiune, greutate, compoziție. Înainte de a cumpăra, trebuie să studiați cu atenție marcajele, după care puteți începe să alegeți un bloc.

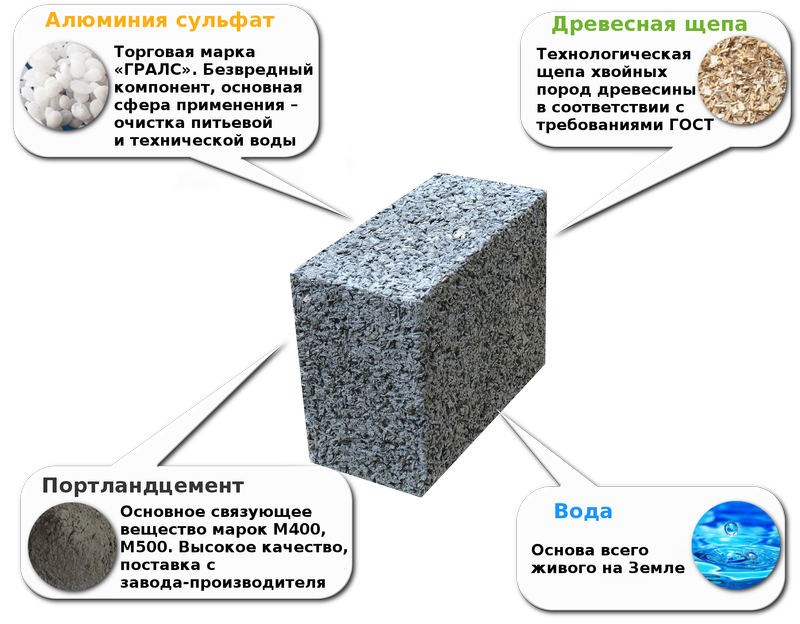

Pregătirea cărămizilor din beton

În această secțiune, vă vom familiariza cu procesul de fabricare a blocurilor de beton acasă.

- Lucrările încep cu pregătirea spațiului de lucru, este necesar să se găsească o zonă plană pe care să se potrivească masa vibratoare, betoniera și materialele pentru cărămizi.

- De asemenea, puneți deoparte un spațiu de depozitare în care vor fi stocate piesele de prelucrat.

Notă! După cum am spus deja, este mai bine să uscați cărămizile de beton puțin mai mult de o săptămână, astfel încât acestea să capete o rezistență sporită. Condițiile pentru acest lucru au fost, de asemenea, indicate mai devreme, acum, o mică modificare - semifabricatele pot fi scoase din matriță nu mai devreme de 6 ore mai târziu (cu adăugarea unui plastifiant).

- Conform secțiunii cu privire la modul de preparare a mortarului, amestecați toate ingredientele într-o betonieră și așteptați până când se obține un amestec omogen.

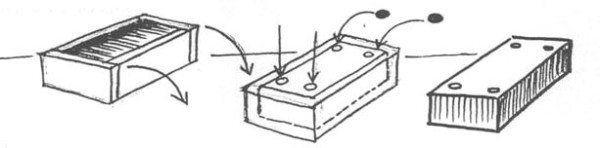

- Completați formularul cu soluția.

- Porniți masa vibratoare și puneți matrița pe ea.

- Așteptați până când soluția se instalează puțin și adăugați cantitatea lipsă.

- Nu așteptați mai mult de 1 minut și opriți aparatul.

- Scoateți matrița și lăsați-o deoparte să se usuce.

Găurile detașabile de pe fundul matriței vă vor ajuta să ajungeți nedureros la piesa de prelucrat

Acest lucru trebuie făcut cu fiecare formular, în funcție de câte dintre ele aveți. Dacă masa vibratoare permite, atunci mai multe forme pot fi așezate pe ea simultan.

Așteptați câteva ore, scoateți martorul din matriță și repetați pașii de mai sus. Exact așa puteți face, fără modificări inutile, un bloc de beton sau cărămidă de noroi în zona dvs. suburbană.

Există o altă opțiune, cum să faci o cărămidă din beton cu propriile mâini - cumpără mașina indicată în fotografie cu un formular și un vibrator încorporat

Material de finisare a betonului

Cu toate acestea, cărămida nu este tot ceea ce se poate face pe cont propriu, folosind toate aceleași instrumente, de exemplu, fațarea plăcilor de beton sub o cărămidă este considerată un material propriu-zis. Ingredientele pentru gătit sunt aceleași, dar formele vor trebui fie să fie cumpărate, fie făcute de dumneavoastră.

Există o mulțime de formulare vândute, deci nu este un fapt faptul că veți opta pentru o „cărămidă”

A doua opțiune este destul de minuțioasă și laborioasă, deoarece va trebui să sudați o formă pătrată sau dreptunghiulară cu multe laturi transversale, imitând zidăria... și ia în considerare, de asemenea, grosimea cusăturii și marginile inegale ale blocurilor de lut.

Merită să ne amintim că cărămizile de construcție se numesc cărămizi de construcție, deoarece sunt destinate construcției de structuri de orice zonă și înălțime. În timp ce o cărămidă din beton este încă mai acceptabilă pentru clădirile cu înălțime mică, dependințele sau gardurile. Deși utilizarea materiilor prime de înaltă calitate face posibilă contestarea avantajelor materialului ars.

În videoclipul prezentat în acest articol, veți găsi informații suplimentare cu privire la acest subiect (aflați și greutatea și dimensiunile cărămizilor de argilă).

Proprietățile de bază ale cărămizilor

Atunci când alegeți o cărămidă, ar trebui să acordați atenție caracteristicilor sale tehnice, de care depinde calitatea viitoarei structuri. Știind din ce este făcută cărămida, îi puteți determina proprietățile: • Porozitate

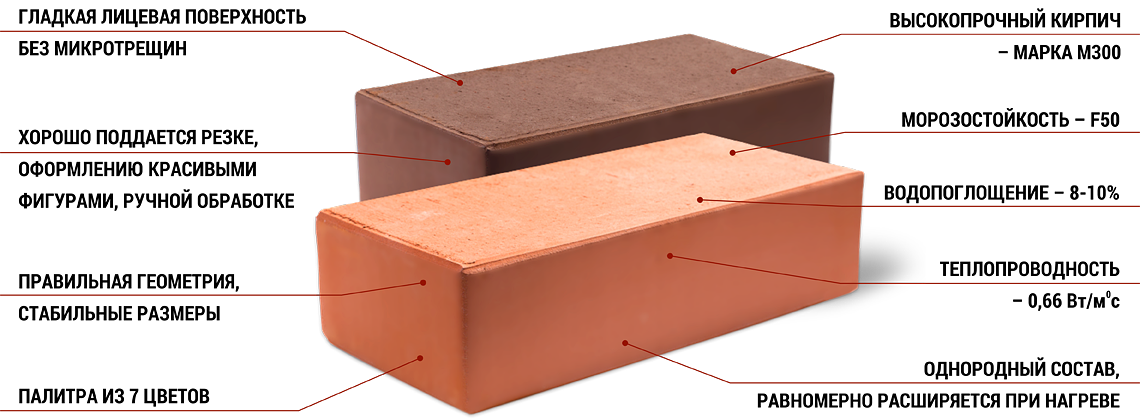

Gradul de umplere a volumului unei cărămizi cu pori determină structura acesteia. Factorul de porozitate afectează caracteristicile de performanță ale materialului, cum ar fi conductivitatea termică, rezistența la îngheț etc. • Densitate. Parametrul este determinat de raportul dintre volumul și masa cărămizii. Indicatorul reflectă într-o oarecare măsură conductivitatea termică și porozitatea materialului. • Durabilitate. Acest criteriu este numerotat. Rezistența cărămizii mărturisește rezistența sa la anumite condiții și sarcini fără deteriorări sau deformări. Sarcina admisibilă este indicată pe baza a 1 mp. vezi imediat după litera „M”. De exemplu, M100 sau M300. Cu cât este mai mare numărul, cu atât este mai mare puterea. • Conductivitate termică. Indică capacitatea unei cărămizi de a transfera căldura pe alte suprafețe sau atmosferă atunci când există o diferență de temperatură. • Rezistența la îngheț. Parametrul este extrem de important pentru regiunile acelor țări în care clima este schimbătoare. Se ia în considerare la fabricarea cărămizilor și este indicat de producător. Rezistența la îngheț se referă la cantitatea de îngheț și dezgheț (cicluri complete) care va menține rezistența materialului. Rezistența la îngheț este marcată cu litera „F”, după care se scrie un număr care indică numărul de cicluri. De exemplu, F25 sau F100. Pentru construcția de clădiri rezidențiale, se utilizează de obicei cărămida cu marcajul minim F35.

• Porozitate. Gradul de umplere a volumului unei cărămizi cu pori determină structura acesteia. Factorul de porozitate afectează caracteristicile de performanță ale materialului, cum ar fi conductivitatea termică, rezistența la îngheț etc. • Densitate. Parametrul este determinat de raportul dintre volumul și masa cărămizii. Indicatorul reflectă într-o oarecare măsură conductivitatea termică și porozitatea materialului.• Durabilitate. Acest criteriu este numerotat. Rezistența cărămizii mărturisește rezistența sa la anumite condiții și sarcini fără deteriorări sau deformări. Sarcina admisibilă este indicată pe baza a 1 mp. vezi imediat după litera „M”. De exemplu, M100 sau M300. Cu cât este mai mare numărul, cu atât este mai mare puterea. • Conductivitate termică. Indică capacitatea unei cărămizi de a transfera căldura pe alte suprafețe sau atmosferă atunci când există o diferență de temperatură. • Rezistența la îngheț. Parametrul este extrem de important pentru regiunile acelor țări în care clima este schimbătoare. Se ia în considerare la fabricarea cărămizilor și este indicat de producător. Rezistența la îngheț se referă la cantitatea de îngheț și dezgheț (cicluri complete) care va menține rezistența materialului. Rezistența la îngheț este marcată cu litera „F”, după care se scrie un număr care indică numărul de cicluri. De exemplu, F25 sau F100. Pentru construcția de clădiri rezidențiale, se utilizează de obicei cărămida cu marcaj minim F35.

Pe lângă ce este făcută cărămida, ar trebui să acordați atenție mărimii și formei sale. Pe piața construcțiilor, consumatorii au acces la o gamă largă de materiale care le vor permite să implementeze orice soluții de proiectare la cel mai înalt nivel.

Din ce sunt făcute cărămizile ne-arse?

Astăzi, diverse materiale sunt utilizate pe scară largă în activitatea economică - cărămizi și blocuri obținute prin următoarele tehnologii fără foc:

- întărirea în autoclavă a amestecului de var-nisip;

- hiper-presare a unui amestec de roci de calcar zdrobite cu apă și ciment.

Indiferent de tipul materiei prime, acestea sunt unite de absența prelucrării la temperaturi ridicate a semifabricatelor de cărămidă.

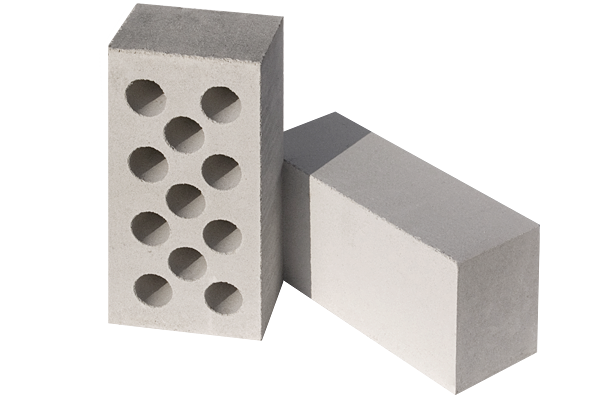

Caramida din silicat

Un exemplu obișnuit de material obținut prin autoclavarea unui amestec de var-nisip este cărămida de silicat alb. Compoziția primară a cărămizilor de silicat include aproximativ 9 părți de nisip de cuarț și 1 parte de var. Umectarea amestecului cu apă inițiază reacția de stingere a componentei de var, în urma căreia se formează o masă plastică, din care se formează semifabricate de cărămidă, care sunt supuse autoclavării - tratament cu abur la o temperatură de 170-200 ° C și o presiune de 8-12 atm. Uneori, la amestec se adaugă coloranți și substanțe care contribuie la rezistența cărămizii la intemperii.

Un exemplu obișnuit de material obținut prin autoclavarea unui amestec de var-nisip este cărămida de silicat alb. Compoziția primară a cărămizilor de silicat include aproximativ 9 părți de nisip de cuarț și 1 parte de var. Umectarea amestecului cu apă inițiază reacția de stingere a componentei de var, în urma căreia se formează o masă plastică, din care se formează semifabricate de cărămidă, care sunt supuse autoclavării - tratament cu abur la o temperatură de 170-200 ° C și o presiune de 8-12 atm. Uneori, la amestec se adaugă coloranți și substanțe care contribuie la rezistența cărămizii la intemperii.

Se amestecă componentele

Nisipul este o masă liberă naturală sau artificială (deșeuri industriale) de cereale mici omogene, de la 0,1 la 5 mm, din diferite minerale. Calitatea nisipului inclus în cărămidă determină calitatea produsului finit și caracteristicile tehnologiei de producție. Forma geometrică și textura suprafeței granulelor de nisip sunt importante pentru ușurința de a da amestecului brut forma dorită și intensitatea interacțiunii cu varul atunci când este încălzit într-o autoclavă. Nisipurile montane cu unghi ascuțit, spre deosebire de nisipurile netede ale râurilor, aderă mai bine la var. Nisipul de carieră trebuie curățat în prealabil de incluziunile străine.

Următoarea componentă este varul, obținut prin zdrobire la o dimensiune de 40-100 mm și arderea ulterioară la o temperatură de 1100-1200 ° C a rocilor care conțin cel puțin 90% carbonat de calciu - cretă, calcar, tuf de calcar și marmură. Sub influența temperaturii, calcarul se descompune în dioxid de carbon și var. În toate etapele fabricării cărămizilor de nisip și var, se folosește apă din fântâni arteziene.

De asemenea, în producția de cărămidă se utilizează amestecuri de var-zgură și var-cenușă cu înlocuirea totală sau parțială a nisipului cu deșeuri industriale care conțin silice - cenușă de la centrale termice și zgură. Deșeurile de cărămizi și cărămizile obișnuite de nisip și var sunt identice ca calitate.

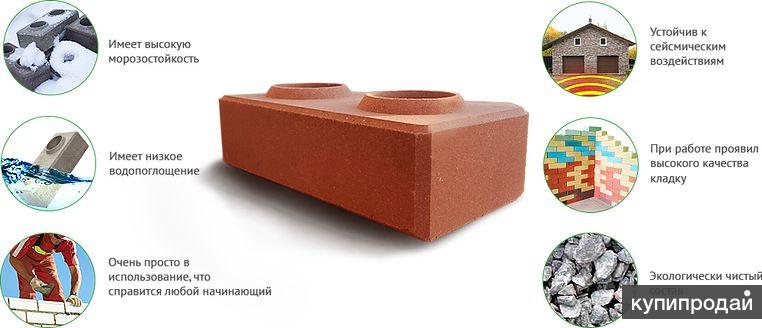

Cărămizi hiperpresate

Materia primă pentru cărămizile ne-arse este un amestec format din ciment Portland sau var ca liant, diverse materiale de umplutură minerale (nisip, rocă zdrobită), apă și coloranți anorganici. În tehnologiile fără ardere, apa, hidratând componentele lianților hidraulici, este necesară pentru a crea artificial o structură asemănătoare pietrei, datorită căreia dezavantajul acestor cărămizi este rezistența lor la căldură scăzută.Când se ating valorile critice, de regulă, peste 300 ° C, se declanșează reacția de eliberare a apei legate chimic, din cauza căreia cărămida își pierde rapid rezistența.

Caracteristici tehnologice

În etapele de pregătire a materiilor prime și de formare a semifabricatelor, tehnologia ne-arsă seamănă cu fabricarea blocurilor din beton, cu toate acestea, materialul sursă al unei astfel de cărămizi include un material de umplutură compactat prin presare - piatră de coajă zdrobită, procesare de piatră uzată etc. Deoarece apa este consumată numai pentru hidratarea cimentului, este necesară mult mai puțină apă. Forma finală este dată de hiper-presare - puternică, de până la câteva tone pe 1 mp. cm, prin comprimarea amestecului într-o formă specială, după care produsele sunt depozitate sau trimise la abur pentru a accelera procesul de dobândire a rezistenței necesare.

Simplitatea tehnologiei, datorită absenței unor etape scumpe la temperaturi ridicate, a făcut posibilă transformarea acesteia omniprezentă, deseori în detrimentul calității produsului finit.

Acestea sunt principalele materiale și tehnologii utilizate pentru fabricarea diferitelor cărămizi, blocuri și materiale de acoperire utilizate în construcțiile rezidențiale și industriale.

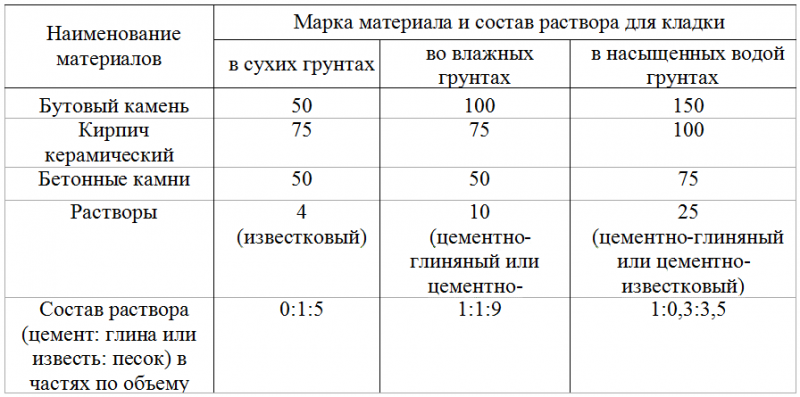

Ce mortar este necesar pentru zidărie

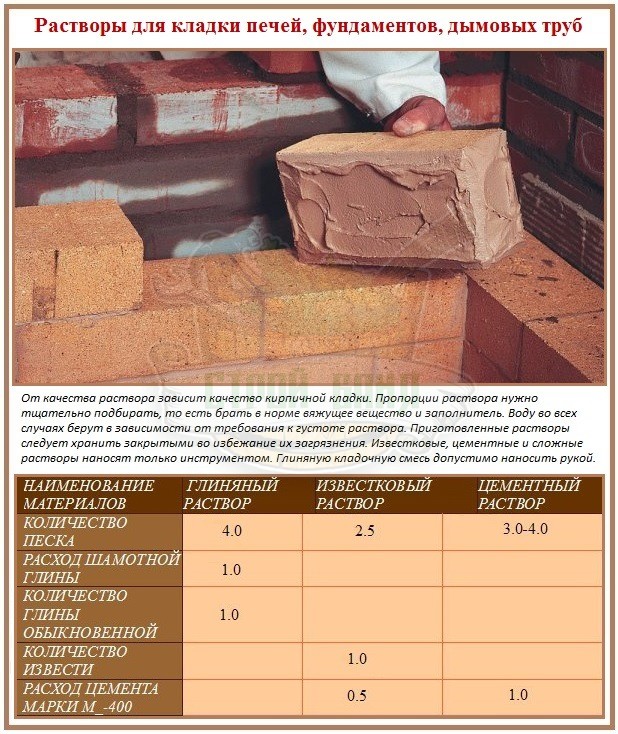

Mortarele de zidărie formulate corect trebuie să respecte următoarele standarde:

- Alegerea competentă a rețetei pentru mortar pentru zidărie, proporțiile de nisip și ciment și volumele de materii prime.

- Utilizarea componentelor de calitate.

- Pregătirea temeinică a materialelor.

- Respectarea tehnologiei de producție.

- Plasticitatea optimă a amestecului. Acest parametru contribuie la umplerea eficientă a adânciturilor în straturi de zidărie.

- Timp de însănătoșire. Volumele mari de mortar care se întăresc rapid sunt inutilizabile. Pentru a elimina acest fenomen, trebuie să adăugați var compoziției.

- Creșterea puterii. Când amestecul se întărește, caracteristicile de rezistență ale straturilor de ciment vor crește, iar peretele de cărămidă va deveni rezistent la deformări și la alți factori negativi.

Pentru a asigura formarea eficientă a CPL solid, este necesar să selectați corect proporțiile soluției. În procesul de reacție a componentelor cu apă, indicatorii de rezistență cresc, iar componenta liant combină materialele de construcție într-o structură integrală.

Indiferent de formularea utilizată, mortarul de zidărie și proporțiile de nisip și ciment trebuie să includă următoarele ingrediente:

- Piesă de tricotat. În majoritatea cazurilor, se folosește ciment de zidărie, care începe să se întărească atunci când interacționează cu lichidul, combinându-se cu restul mortarului.

- Substanță de umplere. Proiectat pentru a îmbunătăți performanța și a crește volumul amestecului.

- Lichid. Apa este utilizată pentru a reacționa cu partea astringentă a aditivului și ajută la hidratarea normală.

Rolul unei substanțe cu proprietăți astringente poate fi jucat de următoarele tipuri de materii prime:

- Ciment Portland.

- Lămâie verde.

- Amestec de var-ciment.

Atunci când se constată ce ciment este cel mai potrivit pentru așezarea cărămizilor, este necesar să se ia în considerare tipul de sarcini pentru care va fi utilizat și caracteristicile mărcii.

Mortarul de ciment pentru zidărie trebuie să conțină, de asemenea, componente suplimentare, inclusiv:

- Aditivi pentru creșterea rezistenței la îngheț. Sarcina lor este de a preveni cristalizarea lichidului sub influența înghețului și de a normaliza hidratarea.

- Aditivi plastifianți. Acestea contribuie la fezabilitatea compoziției de lucru și facilitează funcționarea acesteia.

- Întăritori. Acestea îmbunătățesc procesul de polimerizare a aditivilor liant și reduc perioada setului de indicatori de rezistență.

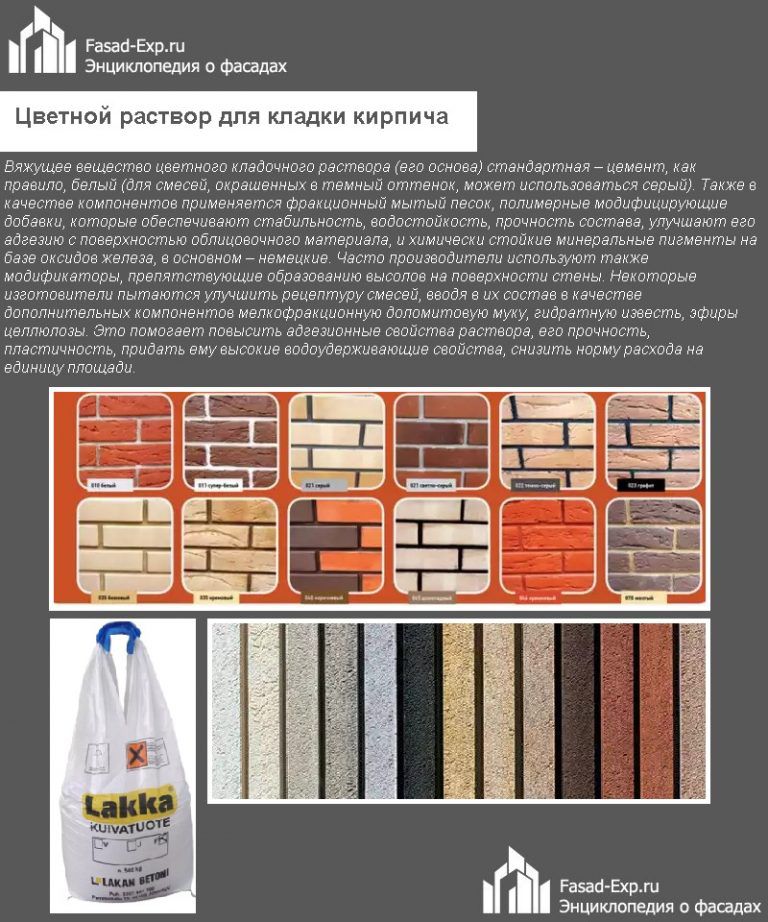

- Vopsele. Cu ajutorul pigmenților colorați, puteți schimba gama de materiale și puteți îmbunătăți proprietățile estetice ale peretelui.

Gradul final al compoziției este determinat de proporțiile de nisip și ciment pentru zidărie. Pe măsură ce conținutul de nisip crește, gradul scade și, odată cu creșterea proporției de ciment, crește.Pentru amestecarea mortarelor, diferite mărci de amestec de ciment-nisip sunt utilizate pentru zidărie, dar cel mai frecvent este M75. În acest caz, proporțiile de ciment și nisip pentru zidărie sunt selectate într-un raport de 1: 5: 0,8.

Mortarul de zidărie poate diferi într-un raport diferit de ingrediente. Ele sunt selectate luând în considerare scopul și domeniul de aplicare.

Lămâie verde

Pentru construcția de garduri de cărămidă și structuri de pereți, se obișnuiește utilizarea mortarelor pentru zidărie cu plasticitate ridicată. Prin urmare, varul combinat cu nisip este adăugat la compoziția lor. Aditivii uscați sunt bine amestecați și apoi umpluți cu lichid. Apoi ingredientele se amestecă din nou până se formează o consistență cremoasă fără bulgări și impurități solide.

Proporțiile optime sunt alese cu o rată de 1 parte de var la 2-5 părți de nisip.

Ciment

Interesat de modul de preparare a unui mortar pentru așezarea cărămizilor, proporțiile de nisip și ciment trebuie alese ținând cont de unele cerințe. În funcție de marca celei de-a doua componente, se determină raportul ingredientelor: de exemplu, o parte de ciment poate reprezenta 3-6 părți de nisip.

Ciment-var

Compoziția unui mortar de zidărie pe bază de amestec de ciment-var este creată din următoarele ingrediente:

- Vărul stins, diluat în apă până la grosime. Masa de var este filtrată cu atenție.

- Ciment uscat pentru zidărie și nisip.

Fiecare parte este bine amestecată. Prezența varului în compoziția cimentului mărește plasticitatea amestecului și permite utilizarea acestuia cu orice fel de cărămizi.

Mix simplu

Un amestec simplu este creat pe baza unui agent de legare și a nisipului. Argila poate fi utilizată ca prima, dar această opțiune este solicitată doar pentru sarcini cu profil îngust.

Amestec complex

Frământarea complexă este o formulare de diverși aditivi și o bază astringentă. Acestea includ ciment-var-argilă și alte soluții. Prezența argilei în compoziție contribuie la o coafare ușoară și îngrijită.