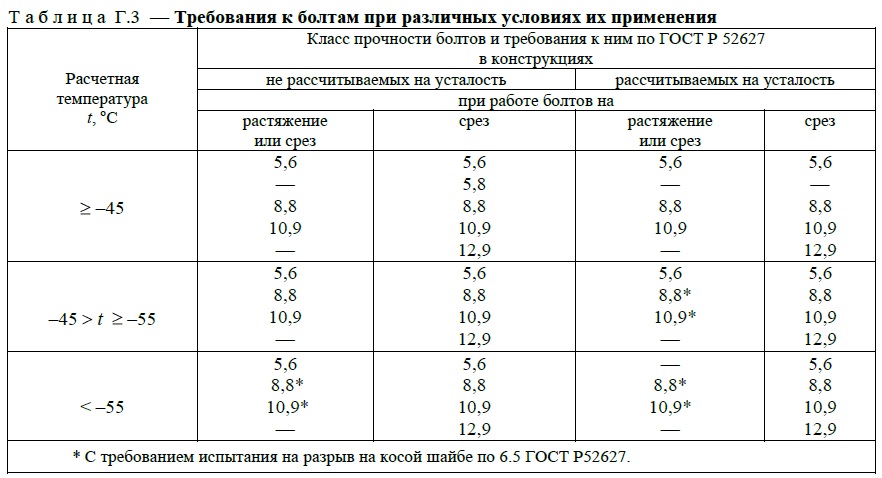

4.2. Asamblarea conexiunilor pe șuruburi de înaltă rezistență atunci când este necesară demontarea completă a conexiunilor

Dacă este necesar, finalizați demontarea

conexiunile trebuie îndepărtate din sarcina proiectată pe un dispozitiv special conceput

proiectați și restaurați nodul utilizând următoarea tehnologie:

4.2.1. Procesul tehnologic

asamblarea conexiunilor asigură:

- inspecția structurilor și verificarea

conformitatea acestora cu cerințele proiectului și capitolul SNiP III-18-75 (în ceea ce privește precizia structurilor de fabricație);

- alinierea găurilor și fixarea

în poziția de proiectare a elementelor și a pieselor de conectare folosind dopuri de montare

(10% din numărul găurilor, dar nu mai puțin de 2 buc.);

- instalare fără blocaje

găuri de șuruburi de înaltă rezistență;

- verificarea geometrică

dimensiunile structurilor asamblate;

- șapă strânsă a ambalajului;

- tensiunea furnizată

șuruburi de înaltă rezistență pentru forța furnizată de proiect;

- scoaterea dopurilor, instalarea

găurile eliberate ale șuruburilor de înaltă rezistență și tensiunea acestora la proiectare

eforturi.

4.2.2. Diferența de grosime

elemente suprapuse de suprapuneri, determinate înainte de plasarea suprapunerilor cu

folosind o riglă și un instrument de măsurare, nu trebuie să depășească 0,5 mm.

4.2.3. Cu o diferență de planuri

piese care trebuie îmbinate de la 0,5 la 3 mm pentru a asigura o îndoire lină a căptușelii

marginea părții proeminente trebuie netezită cu o piatră de smirghel la o distanță de până la

30 mm de tăierea piesei cu o pantă nu mai abruptă de 1:10. Cu o diferență de plan mai mare de 3

mm, trebuie folosite garnituri. Utilizarea garniturilor trebuie convenită

cu o organizație de proiectare.

4.2.4. Lungimile șuruburilor

sunt selectate în funcție de grosimea pachetului ().

4.2.5. La găurirea găurilor

la elementele cu suprafețe tratate, nu trebuie folosită răcirea

lichide care conțin ulei.

4.2.6. Ansamblul conexiunilor ar trebui să fie

produce direct pe șuruburi și dopuri de înaltă rezistență. Aplicarea altor șuruburi la

calitatea asamblării este interzisă.

4.2.7. Fiecare șurub

este instalat în legătură cu două șaibe de înaltă rezistență (una este plasată sub

capul șurubului, celălalt sub piuliță).

4.2.8. Nucile s-au strâns

efort de proiectare, nimic nu este fixat suplimentar.

4.2.9. În momentul instalării

șuruburi de înaltă rezistență, piulițele trebuie să fie libere (de mână) înșurubate pe filet.

În caz contrar, piulița sau șurubul ar trebui să fie înlocuite și să se respingă șuruburile și

trimite nuci pentru refacere.

8.1 Test de sarcină de probă

Testul de încărcare de încercare trebuie întotdeauna efectuat atunci când echipamentul de testare o permite, iar acest test este esențial pentru diametre de filet M5 sau mai mari.

Piulițele sunt înșurubate pe suportul întărit așa cum se arată în figurile 1 și 2. În cazuri secundare, testul de tracțiune este decisiv (a se vedea figura 1).

1) D11 - de GOST 25346

Desen 1

—Procespeaxialîntinzându-se

Desen 2

—Procespecompresie axială

Sarcina de testare este aplicată piuliței într-o direcție axială și menținută timp de 15 secunde. Piulița trebuie să reziste sarcinii fără a rupe sau rupe firul și poate fi deșurubată manual după îndepărtarea sarcinii. Dacă firul de reparație este deteriorat în timpul testului, testul este invalid. Când deșurubați piulița, este permisă utilizarea unei chei pentru a roti piulița cu 1/2 tur, apoi trebuie deșurubată manual.

Duritatea dispozitivului de testare trebuie să fie de cel puțin 45 HRC.

Toleranța firului este de 5h6g, cu excepția diametrului exterior al firului, care trebuie să fie 1/4 din toleranța de 6g în partea inferioară.

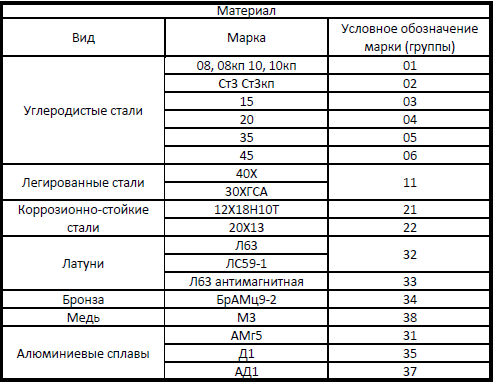

Cum se descifrează marcarea oțelurilor?

Pentru a descifra desemnarea diferitelor tipuri de oțeluri nu a provocat dificultăți, ar trebui să știți bine care sunt acestea.Anumite categorii de oțeluri au marcaje speciale. Este obișnuit să le desemnați cu anumite litere, ceea ce vă permite să înțelegeți imediat atât scopul metalului în cauză, cât și compoziția sa aproximativă. Să luăm în considerare unele dintre aceste mărci și să le înțelegem denumirea.

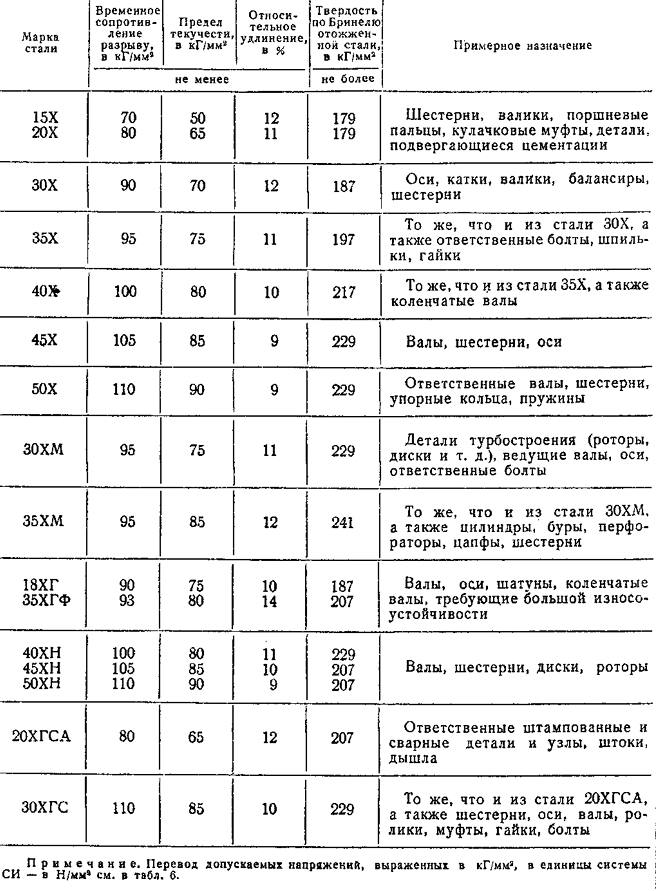

Proprietățile și scopul oțelurilor structurale aliate

Oțelurile structurale special concepute pentru fabricarea rulmenților pot fi recunoscute prin litera „Ш”, această literă este plasată chiar la începutul marcării lor. După aceasta, denumirea mărcii este urmată de desemnarea cu litere a aditivilor de aliere corespunzători, precum și de numere prin care este recunoscut conținutul cantitativ al acestor aditivi. Deci, în oțelurile de clasele ShKh4 și ShKh15, pe lângă fierul cu carbon, cromul este conținut într-o cantitate de 0,4 și respectiv 1,5%.

Litera „K”, care stă după primele cifre din numele mărcii, indicând conținutul cantitativ de carbon, denotă oțeluri structurale nealiate utilizate pentru producția de vase și cazane de abur care funcționează sub presiune înaltă (20K, 22K etc.) ).

Oțelurile aliate de înaltă calitate cu proprietăți de turnare îmbunătățite pot fi recunoscute prin litera „L” chiar la capătul marcajului (35ХМЛ, 40ХЛ etc.).

Unele dificultăți, dacă nu cunoașteți specificul marcajului, pot fi cauzate de decodarea claselor de oțel de construcție. Aliajele din această categorie sunt desemnate prin litera „C”, care este pusă chiar la început. Numerele care urmează indică puterea minimă a randamentului. Astfel de mărci folosesc, de asemenea, denumiri suplimentare de scrisori:

- litera T - material rulat întărit la căldură;

- litera K - oțel, caracterizată prin rezistență sporită la coroziune;

- litera D - un aliaj caracterizat printr-un conținut ridicat de cupru (S345T, S390K etc.).

Oțelurile nealiate care aparțin categoriei oțelurilor pentru unelte sunt desemnate cu litera „U”, este aplicată la începutul marcării lor. Numărul care urmează acestei litere exprimă conținutul cantitativ de carbon din aliajul luat în considerare. Oțelurile din această categorie pot fi de înaltă calitate și de înaltă calitate (pot fi identificate prin litera „A”, este aplicată la sfârșitul denumirii mărcii). Marcarea lor poate conține litera „G”, ceea ce înseamnă un conținut crescut de mangan (U7, U8, U8A, U8GA etc.).

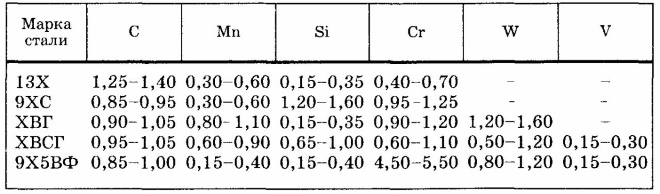

care conțin elemente de aliere în compoziția lor sunt marcate în același mod ca și cele structurale aliate (KhVG, 9KhVG etc.).

Compoziția oțelului pentru unelte din aliaj (%)

Marcarea acelor oțeluri care sunt incluse în categoria de viteză mare începe cu litera „P”, urmată de cifre care indică conținutul cantitativ de tungsten. În caz contrar, mărcile unor astfel de aliaje sunt denumite conform principiului standard: litere care denotă un element și, în consecință, numere care reflectă conținutul său cantitativ. La desemnarea acestor oțeluri, cromul nu este indicat, deoarece conținutul său standard în acestea este de aproximativ 4%, precum și carbonul, a cărui cantitate este proporțională cu conținutul de vanadiu. Dacă cantitatea de vanadiu depășește 2,5%, atunci denumirea literelor și conținutul cantitativ sunt aplicate chiar la sfârșitul marcajului (Z9, P18, P6M5F3 etc.).

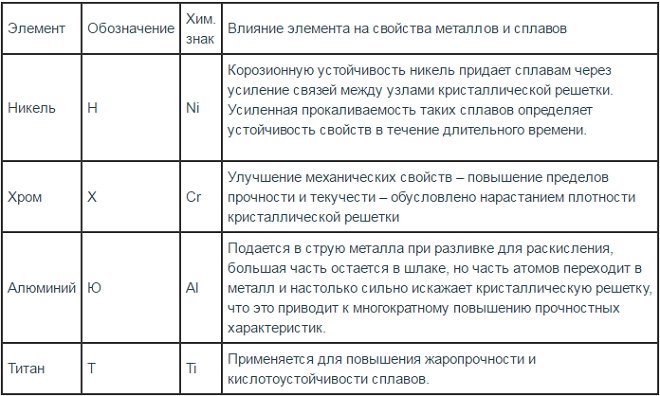

Efectul unor aditivi asupra proprietăților oțelului

Oțelurile nealiate care aparțin categoriei de electrotehnică (sunt denumite adesea fier pur tehnic) sunt marcate într-un mod special. Rezistența electrică scăzută a acestor metale este asigurată datorită faptului că compoziția lor este caracterizată printr-un conținut minim de carbon mai mic de 0,04%. Nu există litere în desemnarea claselor acestor oțeluri, ci doar cifre: 10880, 20880 etc. Primul număr indică clasificarea după tipul de prelucrare: laminat la cald sau forjat - 1, calibrat - 2. Al doilea număr este asociat cu categoria coeficientului de îmbătrânire: 0 - nestandardizat, 1 - standardizat. A treia cifră indică grupul căruia îi aparține acest oțel în funcție de caracteristicile standardizate luate ca principal. A patra și a cincea cifră determină însăși valoarea caracteristicii standardizate.

Principiile prin care se realizează desemnarea aliajelor de oțel au fost dezvoltate în perioada sovietică, dar până în prezent acestea sunt utilizate cu succes nu numai în Rusia, ci și în țările CSI. Având informații despre o anumită calitate a oțelului, se poate determina nu numai compoziția sa chimică, ci și selecta în mod eficient metale cu caracteristicile necesare.

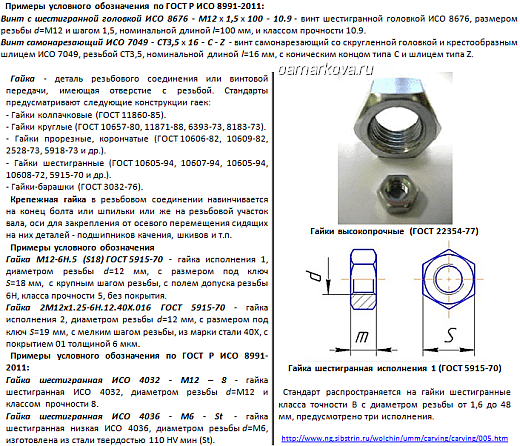

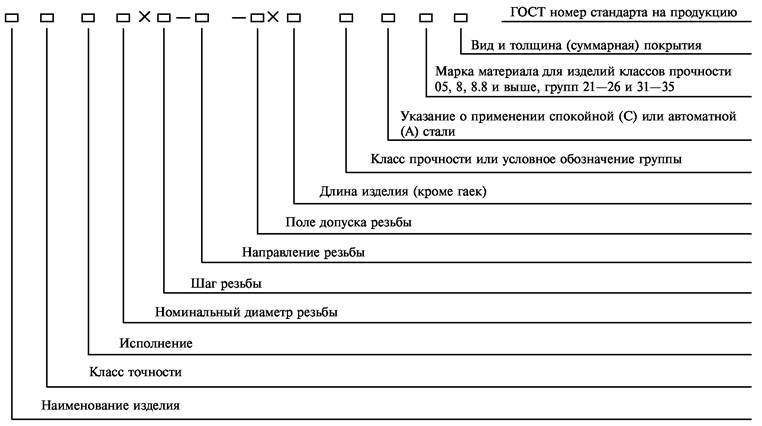

Simboluri și marcaje

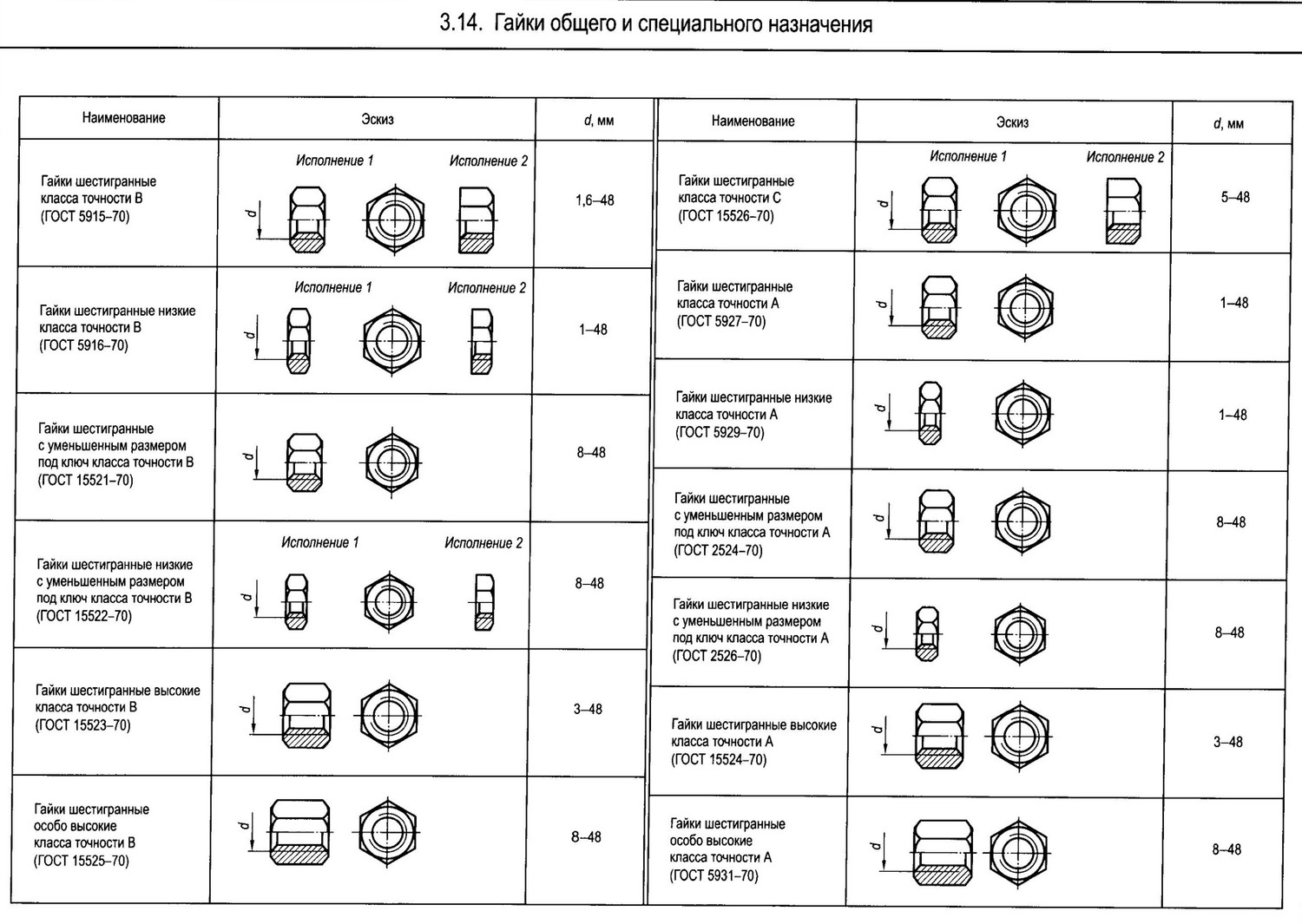

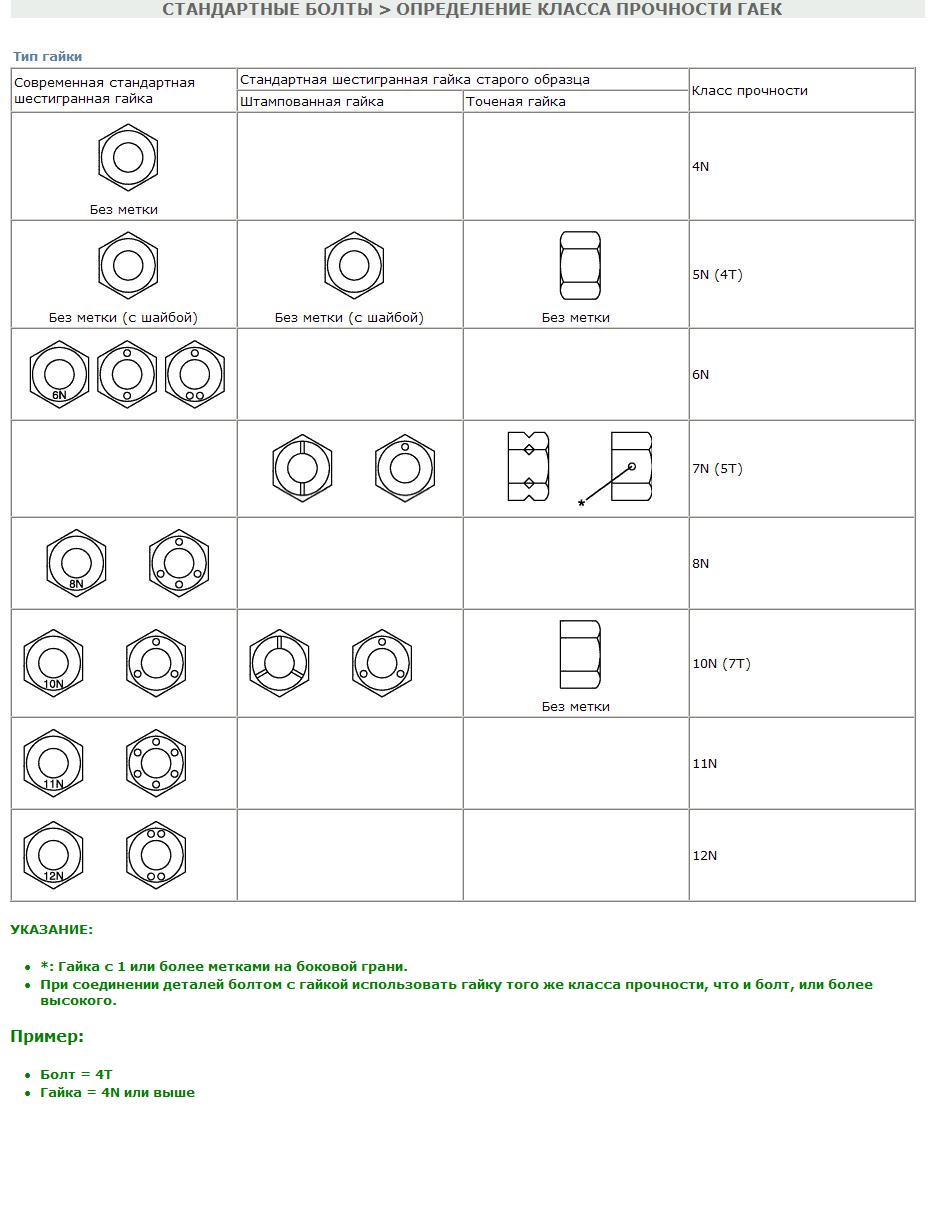

Toate nucile au o denumire de referință, le arată specialiștilor informațiile de bază despre produse. De asemenea, acestea sunt marcate cu informații despre parametrii și proprietățile hardware-ului.

Simbolul este împărțit în trei tipuri:

- complet - sunt indicați toți parametrii;

- scurte - sunt descrise caracteristici nu foarte semnificative;

- simplificat - doar cele mai importante informații.

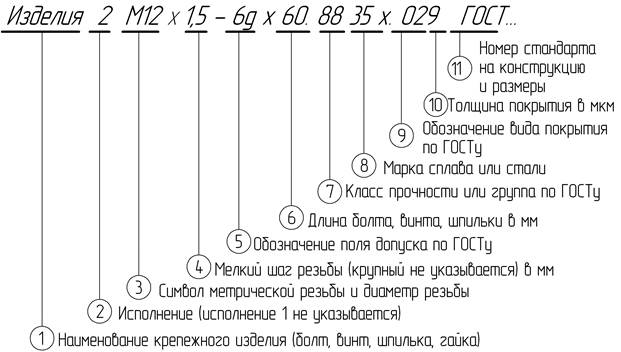

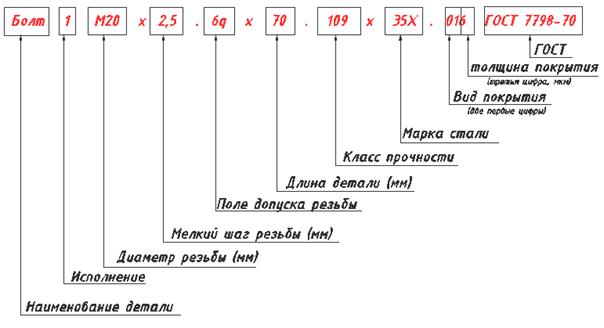

Denumirea include următoarele informații:

- tipul de fixare;

- clasa de precizie și rezistență;

- vedere;

- Etapa;

- diametrul filetului;

- grosimea stratului de acoperire;

- desemnarea standardului conform căruia a fost fabricat produsul.

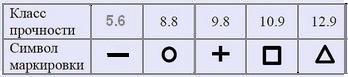

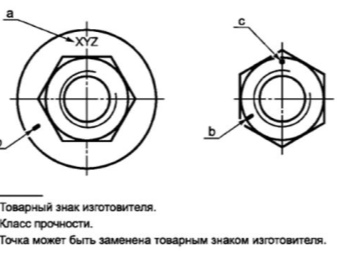

În plus, piulița este marcată pentru a ajuta la identificarea elementului de fixare. Se aplică pe fața finală și, în unele cazuri, pe lateral. Conține informații despre clasa de rezistență și marca producătorului.

Inscripția este aplicată prin metoda de adâncire în suprafață cu o mașină automată specială. Informațiile despre producător sunt indicate în orice caz, chiar dacă nu există o clasă de rezistență. Datele complete pot fi obținute prin examinarea surselor relevante. De exemplu, informațiile pentru piulițele de înaltă rezistență pot fi găsite în GOST R 52645-2006. Sau în GOST 5927-70 pentru cele obișnuite.

La programare

Pe baza scopului, se pot distinge următoarele tipuri de șuruburi:

- Plug - conceput pentru fixarea structurilor grele suspendate. Pe baza numelui, se poate înțelege că este utilizat pe scară largă în agricultură, de obicei pentru atașarea plugurilor la echipamentele de prelucrare a solului.

- Mobilier - diferă de alte tipuri prin faptul că firul nu este tăiat pe toată lungimea tijei. A treia parte rămâne partea integrală obișnuită. Capul acestor elemente de fixare este de obicei neted, ceea ce este necesar pentru ca șurubul să nu iasă deasupra suprafeței mobilierului. În ciuda denumirilor, astfel de elemente sunt utilizate în alte domenii, în special în construcții.

- Drum - răspândit în instalarea gardurilor. Are un cap semicircular, sub care se află un cap pătrat. Acest design vă permite să fixați ferm elementele gardului pe stâlpi. Se utilizează în toate zonele în care este necesar să se fixeze foi subțiri de metal, lemn, plastic și alte materiale.

- Șuruburile pentru construcția de mașini sunt cel mai comun tip de șuruburi utilizate în construcția de mașini. Se distinge prin proprietăți crescute de rezistență și rezistență la mediul extern agresiv.

- Calea ferată - utilizată în sectorul feroviar, cel mai adesea pentru a conecta părți separate ale căii ferate. Ele diferă prin faptul că firul poate avea mai puțin de jumătate din lungimea tijei.

Puteți înțelege ce tip de hardware se bazează pe simbolul șuruburilor.

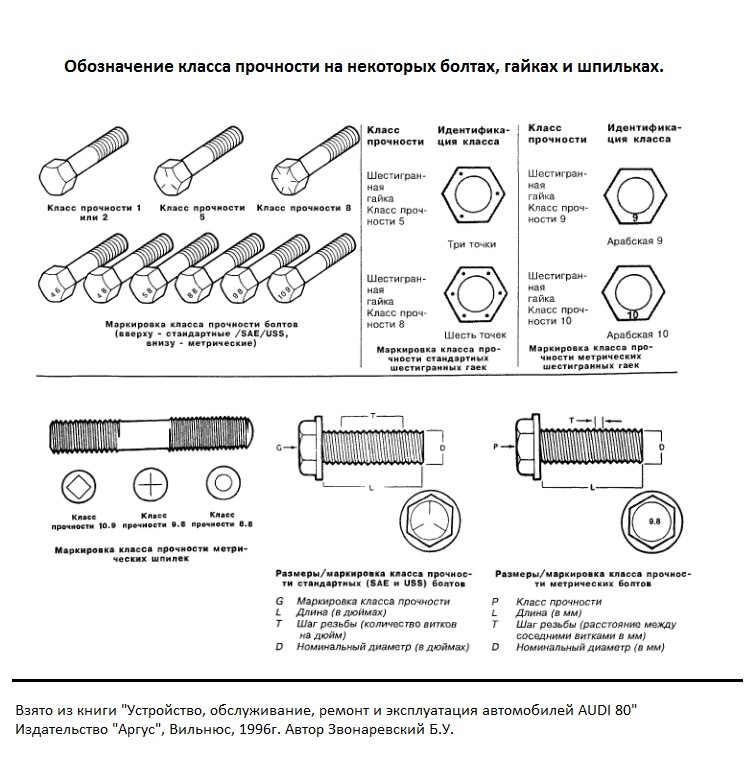

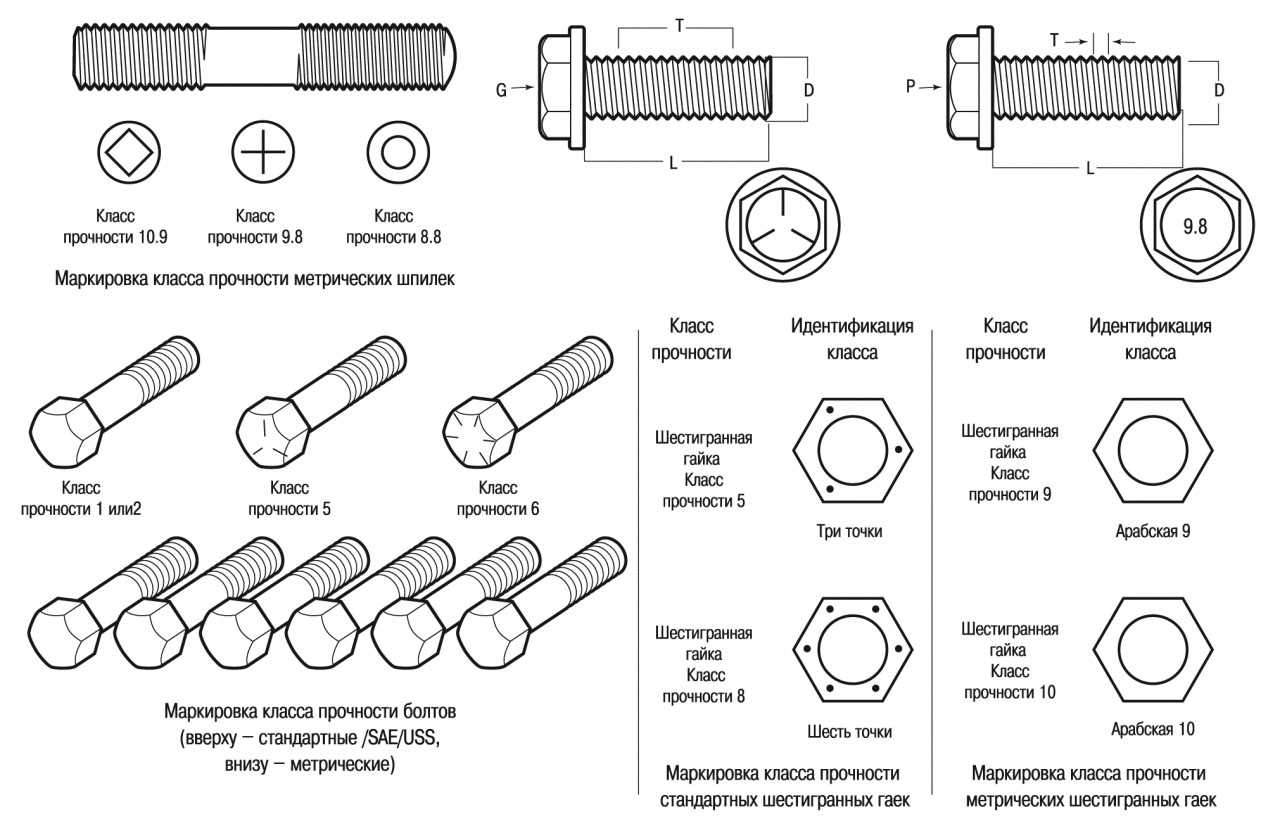

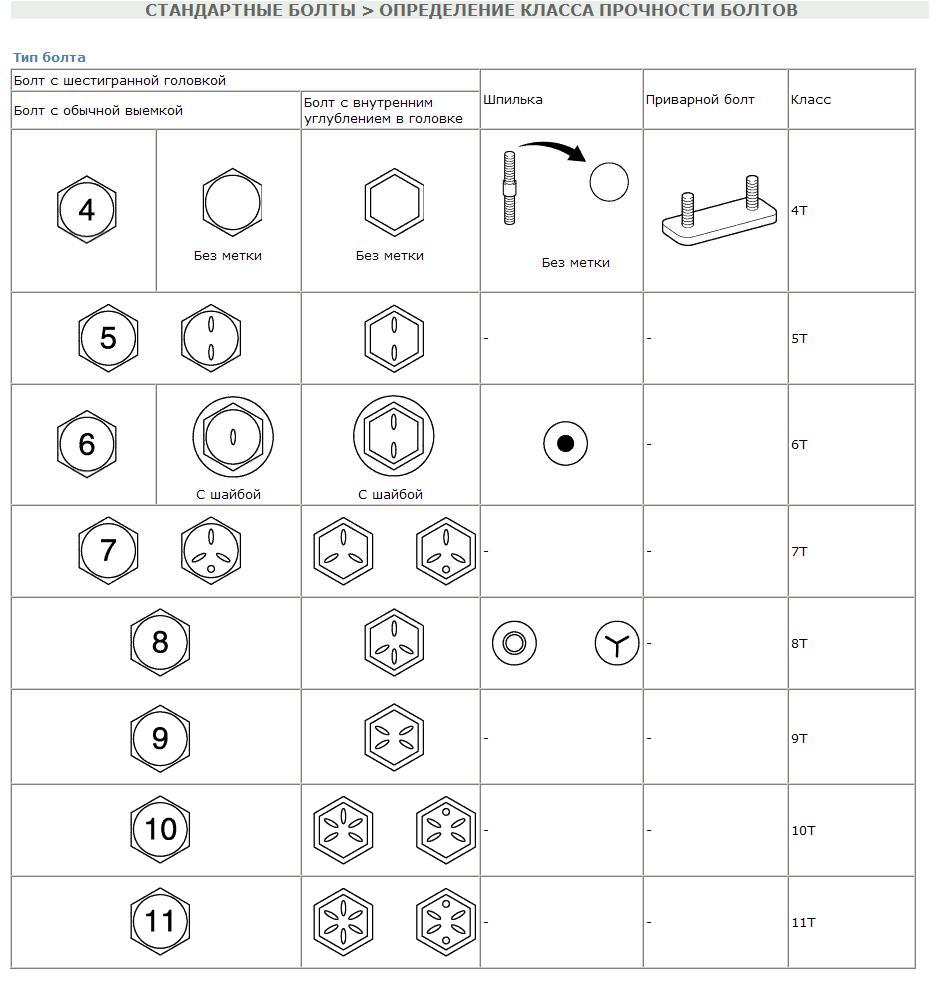

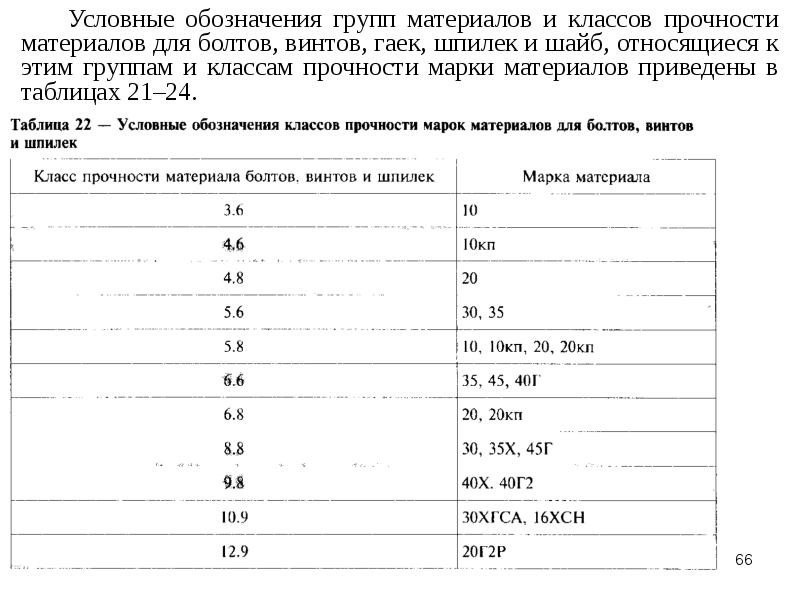

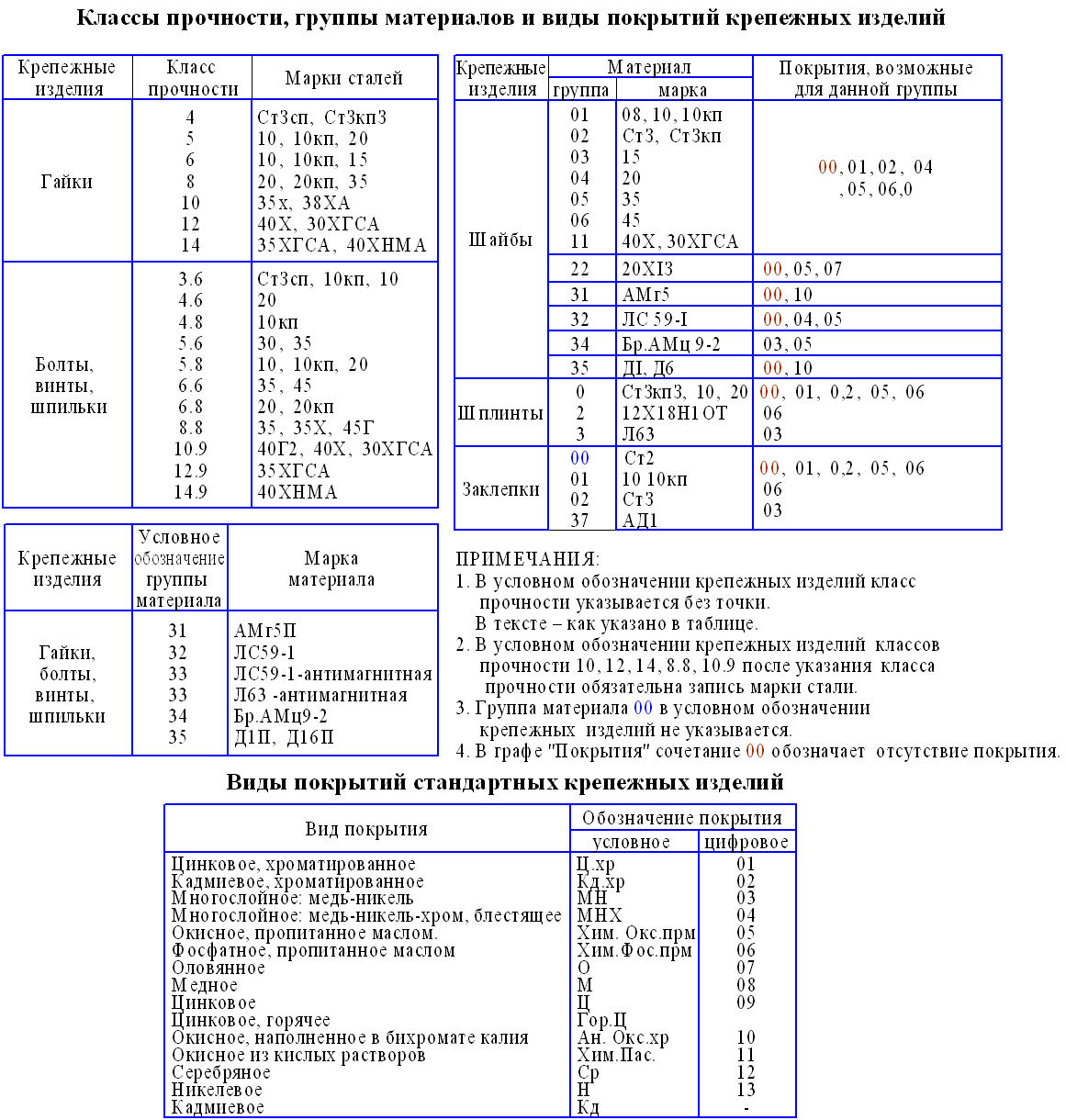

Clasele de forță

GOST 1759.4−87, în funcție de caracteristicile mecanice ale pieselor, presupune împărțirea acestor produse în unsprezece categorii. Regulile pentru decodificarea denumirilor lor nu ar trebui să cauzeze probleme grave - înmulțirea numărului din fața punctului cu 100 vă permite să determinați un astfel de indicator ca rezistența la tracțiune a materialului șurubului. Pentru măsurarea sa, se folosește unitatea - N / mm 2. De exemplu, denumirea 4.6 presupune că produsul are un parametru de rezistență la tracțiune egal cu 400 N / mm2.

GOST 1759.4−87, în funcție de caracteristicile mecanice ale pieselor, presupune împărțirea acestor produse în unsprezece categorii. Regulile pentru decodificarea denumirilor lor nu ar trebui să cauzeze probleme grave - înmulțirea numărului din fața punctului cu 100 vă permite să determinați un astfel de indicator ca rezistența la tracțiune a materialului șurubului. Pentru măsurarea sa, se folosește unitatea - N / mm 2. De exemplu, denumirea 4.6 presupune că produsul are un parametru de rezistență la tracțiune egal cu 400 N / mm2.

Înmulțirea celei de-a doua cifre cu 10, vă permite să aflați indicatorul parametrului de tensiune a randamentului (tensiunea la care aliajul devine susceptibil la deformarea plastică). De exemplu, pentru categoria 3.6 va fi de 60%.

Când se calculează sarcini în conexiuni filetate, se obișnuiește să se stabilească o anumită marjă de siguranță în ceea ce privește punctul de randament.

Șuruburile care aparțin grupului de produse de înaltă rezistență trebuie să aibă o rezistență la tracțiune de cel puțin 800 MPa. Au găsit o aplicare largă în acele industrii în care sunt impuse cerințe stricte de fiabilitate structurilor. Acest grup include toate părțile din categoria 8.8. La rândul său, piulițele de înaltă rezistență ar trebui considerate produse din clasa de cel puțin 8,0.

Trebuie remarcat faptul că categoria de rezistență a pieselor filetate depinde nu numai de materialul lor, ci și de tehnologia de fabricație. Aproape toate șuruburile incluse în grupul de produse de înaltă rezistență sunt realizate prin metoda de supărare, iar dispozitivele speciale de rulare semiautomatice sunt utilizate pentru a forma firul. După prelucrare, produsele sunt supuse unui tratament termic adecvat. Ultimul pas în producția de șuruburi de înaltă rezistență este acoperirea.

Trebuie remarcat faptul că categoria de rezistență a pieselor filetate depinde nu numai de materialul lor, ci și de tehnologia de fabricație. Aproape toate șuruburile incluse în grupul de produse de înaltă rezistență sunt realizate prin metoda de supărare, iar dispozitivele speciale de rulare semiautomatice sunt utilizate pentru a forma firul. După prelucrare, produsele sunt supuse unui tratament termic adecvat. Ultimul pas în producția de șuruburi de înaltă rezistență este acoperirea.

Echipamentul tehnologic utilizat pentru eliberarea pieselor prin metoda supărătorului este foarte divers. Există modele care pot produce aproximativ 200 de unități de produse într-un minut. Principalul material pentru producția lor este aliajul de oțel cu conținut scăzut de carbon și aliaj. Principala cerință pentru ei este cantitatea de carbon. Conform documentației, acest parametru nu trebuie să depășească 40%.

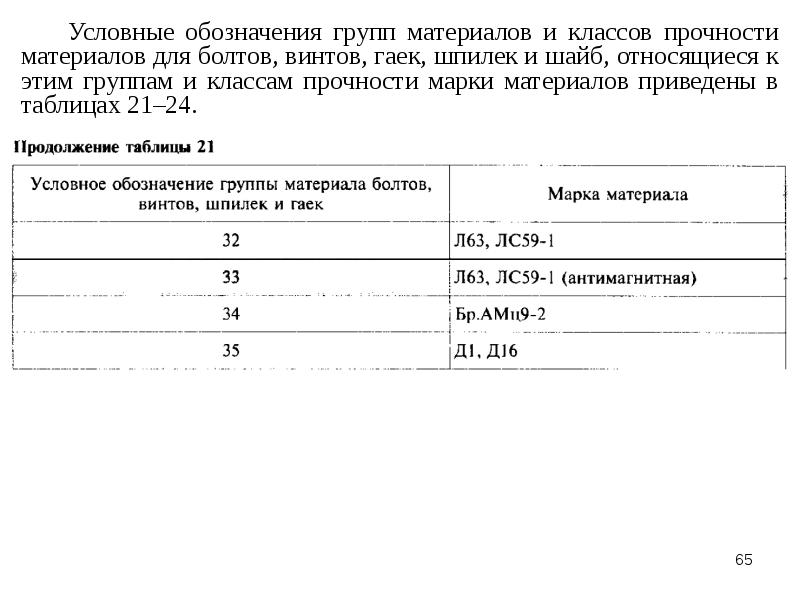

Un exemplu excelent de astfel de materiale poate fi oțelul 20KP, 40X, 20G2R și altele. Datorită utilizării diferitelor tipuri de tratament termic, este posibil să se producă piese aparținând diferitelor categorii de rezistență din același material. De exemplu, merită luat în considerare oțelul 35, din care pot fi fabricate următoarele produse:

- 5.6 - realizat prin prelucrarea produsului pe o mașină de strunjit și frezat.

- 6.6, 6.8 - forjare matriță.

- 8.8 - după prelucrare, produsul este întărit.

Clasificarea șuruburilor de înaltă rezistență presupune prezența unor produse foarte specializate utilizate în unele industrii. Toate caracteristicile lor sunt descrise în documente speciale de reglementare. Și, de asemenea, șuruburile foarte specializate pot diferi în ceea ce privește opțiunile de proiectare, pentru care sunt utilizate literele:

- U - indică posibilitatea utilizării dispozitivului de fixare la temperaturi de până la -40 ° C. Este demn de remarcat faptul că litera nu este indicată cel mai adesea în desemnare.

- CL - condițiile de temperatură sunt mai dure și un astfel de produs poate fi utilizat la -65 ° C.

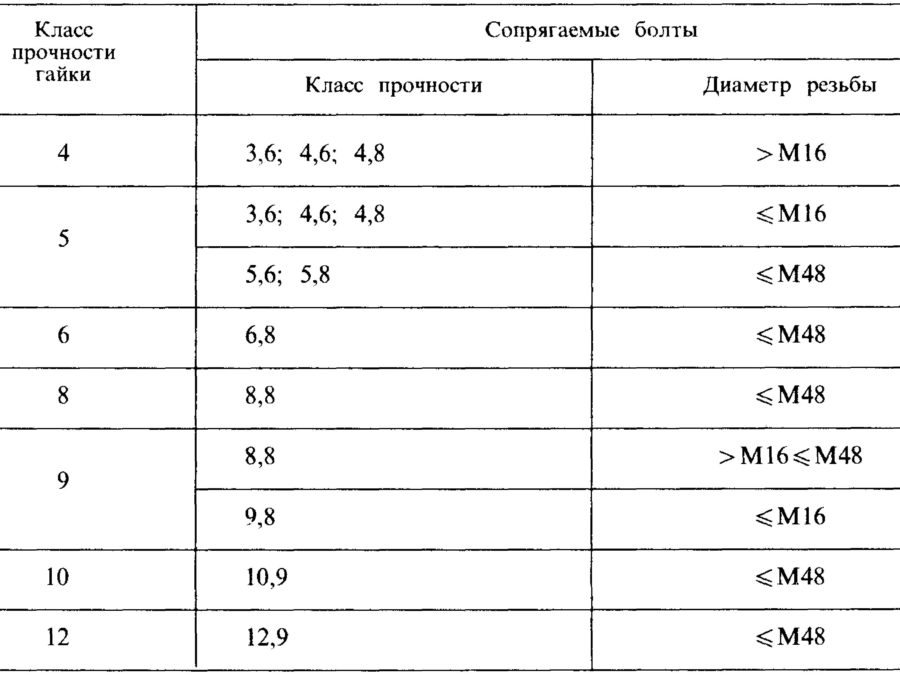

Ce clase sunt?

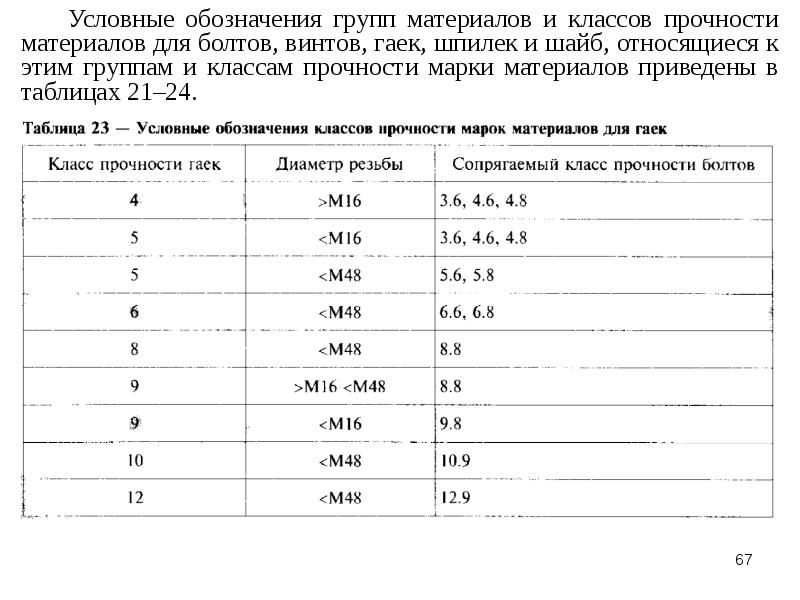

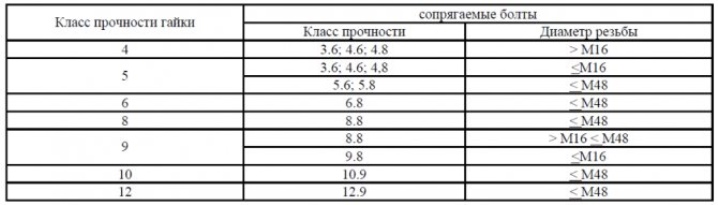

Clasele de rezistență pentru nuci sunt aprobate în GOST 1759.5-87, ceea ce în prezent nu este relevant. Analogul său este însă standardul internațional ISO 898-2-80, pe care se ghidează producătorii din întreaga lume. Acest document se aplică tuturor piulițelor metrice, cu excepția elementelor de fixare:

- cu parametri speciali (lucrează la temperaturi extreme - 50 și +300 grade Celsius, cu rezistență ridicată la procesele corozive);

- tip autoblocare și blocare.

Conform acestui standard, nucile sunt împărțite în două grupe.

- Cu un diametru de la 0,5 la 0,8 mm. Astfel de produse sunt numite „scăzute” și servesc în locuri unde nu este de așteptat o încărcătură mare. Practic, protejează împotriva slăbirii unei piulițe cu o înălțime mai mare de 0,8 diametru. Prin urmare, acestea sunt fabricate din oțel cu un nivel scăzut de carbon, cu conținut scăzut de carbon. Pentru astfel de produse, există doar două clase de rezistență (04 și 05) și sunt desemnate printr-un număr din două cifre. În cazul în care primul spune că acest produs nu are o sarcină de putere, iar al doilea arată o sutime din efortul la care firul se poate rupe.

- Cu un diametru de 0,8 sau mai mult. Pot fi de înălțime normală, înaltă și mai ales înaltă (respectiv Н≈0.8d; 1.2d și 1.5d). Elementele de fixare de peste 0,8 diametre sunt desemnate printr-un număr, care indică cel mai mare grad de fiabilitate a șuruburilor cu care piulița poate fi conectată. În total, există șapte clase de rezistență pentru nuci dintr-un grup ridicat - aceasta este 4; 5; 6; opt; nouă; 10 și 12.

Documentul normativ specifică regulile de selectare a piulițelor pentru șuruburi în ceea ce privește rezistența.De exemplu, cu o piuliță de clasa 5, se recomandă utilizarea unei secțiuni de șuruburi mai mică sau egală cu М16 (4,6; 3,6; 4,8), mai mică sau egală cu М48 (5,8 și 5,6). Dar, în practică, se recomandă înlocuirea produselor cu un nivel scăzut de rezistență cu unul mai mare.

Tehnologie de fabricație

În lumea modernă, se folosesc mai multe tehnologii cu ajutorul cărora se produc nuci. Unele dintre ele sunt utilizate pentru producerea de cantități mari de elemente de fixare cu o cantitate minimă de resturi și un consum optim de material. Procesul are loc practic fără participarea umană, în modul automat. Principalele metode pentru producerea nucilor în volume mari sunt ștanțarea la rece și forjarea la cald.

Ștanțare la rece

Este o tehnologie destul de progresivă care permite producerea de elemente de fixare în cantități mari cu pierderi mici de cel mult 7% din numărul total de produse. Mașinile automate speciale vă permit să primiți până la 400 de produse într-un minut.

Etape de fabricare a elementelor de fixare folosind tehnologia rece.

- Barele sunt preparate din tipul dorit de oțel. Înainte de prelucrare, acestea sunt curățate de rugină sau depozite străine. Apoi li se aplică fosfați și un lubrifiant special.

- Feliere. Semifabricatele metalice sunt plasate într-un mecanism special și tăiate în bucăți.

- Semifabricatele piulițelor sunt tăiate cu un mecanism de tăiere mobil.

- Ștampilare. După toate manipulările anterioare, semifabricatele sunt trimise la o presă de ștanțare hidraulică, unde sunt modelate și este perforată o gaură.

- Etapa finală. Tăierea firelor în interiorul pieselor. Această operație se efectuează pe o mașină specială de tăiat piulițe.

După finalizarea lucrării, unele nuci din lot trebuie verificate pentru a respecta parametrii presetați. Acestea sunt dimensiunile, firele și sarcina maximă pe care o poate rezista produsul. Pentru producția de hardware utilizând această tehnologie, se folosește un anumit oțel, destinat ștanțării la rece.

Forjare la cald

Tehnologia cu piulițe fierbinți este, de asemenea, foarte frecventă. Materia primă pentru producția de hardware în acest mod este, de asemenea, tije metalice, tăiate în bucăți de lungimea necesară.

Principalele etape ale producției sunt următoarele.

- Căldură. Tijele curățate și pregătite sunt încălzite la o temperatură de 1200 grade Celsius, astfel încât să devină din plastic.

- Ștampilare. O presă hidraulică specială formează semifabricate hexagonale și perforează o gaură în interiorul lor.

- Tăierea firului. Produsele sunt răcite, firele sunt aplicate în interiorul găurilor. Pentru aceasta, se utilizează tije rotative asemănătoare cu robinetele. Pentru a facilita procesul și a preveni uzura rapidă în timpul tăierii, uleiul de mașină este furnizat pieselor.

- Întărire. Dacă produsele necesită o rezistență sporită, acestea sunt întărite. Pentru a face acest lucru, acestea sunt încălzite din nou la o temperatură de 870 grade Celsius, răcite la viteză mare și imersate în ulei timp de aproximativ cinci minute. Aceste acțiuni întăresc oțelul, dar devine fragil. Pentru a scăpa de fragilitate, menținând în același timp rezistența, hardware-ul este păstrat într-un cuptor timp de aproximativ o oră la o temperatură ridicată (800-870 grade).

După finalizarea tuturor proceselor, piulițele sunt verificate pe un suport special pentru respectarea cerințelor de rezistență. După verificare, dacă hardware-ul a trecut, acestea sunt ambalate și trimise la depozit. Unitățile de producție au încă echipamente depășite care necesită reparații și întreținere. Pentru producerea elementelor de fixare pentru astfel de echipamente, se folosesc mașini de strunjit și frezat. Cu toate acestea, astfel de lucrări se caracterizează printr-o productivitate foarte mică, un consum uriaș de materiale. Dar sunt necesare în orice caz și, prin urmare, această tehnologie este încă relevantă pentru loturile mici de elemente de fixare.

Vedeți următorul videoclip pentru procesul de fabricație a piulițelor și a altor articole hardware.

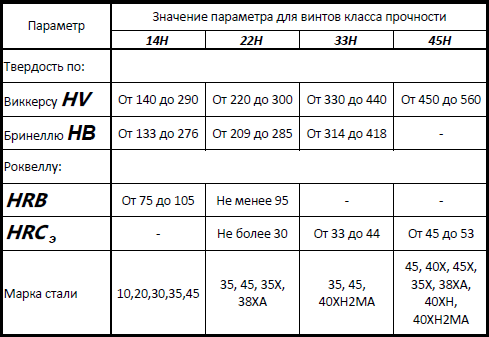

8.2 Test de duritate

În timpul controlului, testul de duritate se efectuează pe una dintre suprafețele de sprijin ale piuliței la trei puncte decalate una față de cealaltă cu 120 °, valorile durității sunt determinate ca medie aritmetică a celor trei măsurători.

În cazurile auxiliare, duritatea este verificată la secțiunea longitudinală care trece prin piuliță, în puncte situate cât mai aproape de diametrul exterior al filetului piuliței.

Testarea durității Vickers este critică, ori de câte ori este posibil, trebuie aplicată o sarcină de 30HV.

În cazul testelor Brinell și Rockwell, ar trebui utilizate traduceri.

Test de duritate conform Vickers - conform GOST 2999.

Test de duritate conform Brinell - conform GOST 9012.

Test de duritate Rockwell conform GOST 9013.

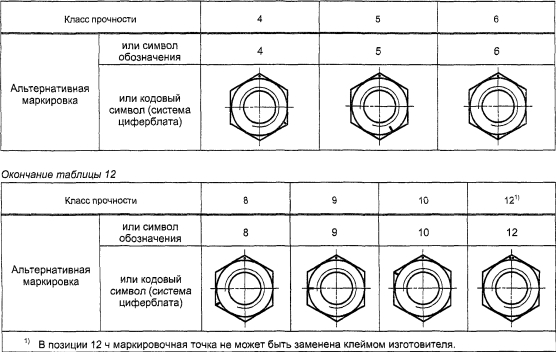

9.1 Simboluri

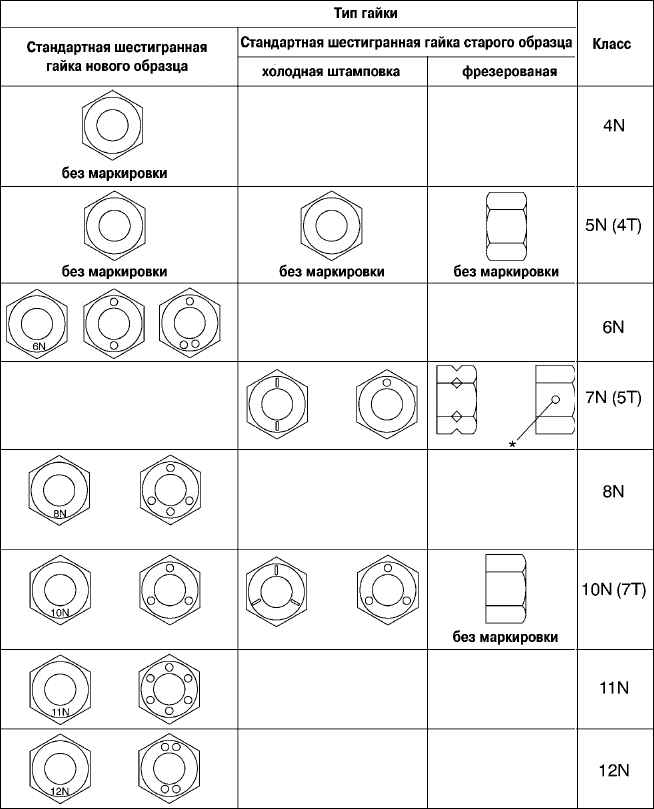

Marcajele sunt prezentate în tabelele 12 și 13.

Tabelul 12 - Denumirile de marcare a piulițelor din clasa de rezistență în conformitate cu 3.1

|

Clasa de rezistență |

4 |

5 |

6 |

|

|

Alternativă |

sau simbol de desemnare |

4 |

5 |

6 |

|

sau simbol de cod (sistem de apelare) |

SfarsitulMese

12

|

Clasă |

8 |

9 |

10 |

121) |

|

|

Modifica- |

sau simbolul este |

8 |

9 |

10 |

12 |

|

sau un caracter de cod (sistem de |

|||||

|

1) În poziția 12, punctul de marcare nu poate fi înlocuit cu marca producătorului. |

Tabelul 13 - Marcarea piulițelor în clasa de rezistență în conformitate cu punctul 3.2

|

Clasa de rezistență |

04 |

05 |

|

Marcare |

Material

Puterea elementului de fixare este unul dintre cei mai importanți parametri care caracterizează hardware-ul. Rezistența fixării depinde direct de tipul de material din care este fabricat. În funcție de caracteristicile de rezistență, se selectează metalul pentru producție și modul de tratament termic al acestuia.

Cel mai frecvent, șuruburile standard sunt fabricate din oțel aliat și nealiat. Dar, în unele cazuri, acestea pot fi fabricate din alte metale, cum ar fi cuprul, aluminiul, care sunt utilizate în cazurile în care nu este necesar să se obțină o rezistență ridicată a elementului de fixare. Pentru confecționarea bijuteriilor, elementele de fixare pot fi fabricate din metale prețioase precum aurul, argintul și altele.

Foarte des, pentru a îmbunătăți caracteristicile tehnice ale hardware-ului, se folosește un strat special care protejează dispozitivul de fixare de influențele mediului (umiditate, apă, interval de temperatură, substanțe chimice).

Dintre cele mai comune acoperiri, se pot distinge următoarele soiuri:

- Zinc. Grosimea stratului de zinc poate varia în funcție de cerințe. Pentru șuruburile utilizate în aparatele de uz casnic, grosimea este de obicei mică. Dar pentru elementele de fixare industriale, de obicei este de până la 25 microni.

- Cadmatizat. Nu este un tip foarte comun de șurub din cauza proprietăților toxice ale cadmiului. Prin urmare, acestea sunt utilizate în cazuri rare când acoperirea din alte materiale nu permite realizarea caracteristicilor de performanță dorite.

- Nichel. De obicei utilizat pentru elementele de fixare utilizate la fabricarea mobilierului. Nichelul crește doar caracteristicile decorative, practic nu modifică caracteristicile operaționale.

- Fosfatarea și oxidarea. Acestea sunt folosite pentru a crea un strat protector pe suprafața șuruburilor datorită oxidării metalului de bază.

- Zinc lamelar. Acestea devin răspândite, deoarece pot crește durata de viață a elementelor de fixare de mai multe ori.

8.1 Test de sarcină de probă

Testul de încărcare de încercare trebuie efectuat întotdeauna atunci când echipamentul de testare o permite, iar acest test este esențial pentru diametre de filet M5 sau mai mari.

Piulițele sunt înșurubate pe suportul întărit așa cum se arată în figurile 1 și 2. În cazuri secundare, testul de tracțiune este decisiv (a se vedea figura 1).

1) D11 - la GOST 25346

Desen 1

—Procespeaxialîntinzându-se

Desen 2

—Procespecompresie axială

Sarcina de testare este aplicată piuliței într-o direcție axială și menținută timp de 15 secunde. Piulița trebuie să reziste sarcinii fără a rupe sau rupe firul și poate fi deșurubată manual după îndepărtarea sarcinii. Dacă firul de reparație este deteriorat în timpul testului, testul este invalid. Când deșurubați piulița, este permis să folosiți o cheie pentru a roti piulița cu 1/2 tur, apoi trebuie deșurubată manual.

Duritatea dispozitivului de testare trebuie să fie de cel puțin 45 HRC.

Toleranța firului este de 5h6g, cu excepția diametrului exterior al firului, care trebuie să fie 1/4 din toleranța de 6g în partea inferioară.

După forma capetelor

Având în vedere varietatea șuruburilor și modelele lor, există o clasificare suplimentară. În funcție de forma capului, se disting următoarele:

- Universal (cap hexagonal) este cel mai comun tip și poate fi strâns cu chei convenționale. Este utilizat în aproape toate domeniile, cel mai adesea acest tip poate fi găsit în inginerie mecanică și construcții.

- Ancoră - un tip special care este utilizat pentru fixarea elementelor grele. Aceste șuruburi vin într-o mare varietate de forme și dimensiuni. De obicei utilizat în construcții pentru instalarea de rame de ferestre, uși, plafoane suspendate și corpuri de iluminat.

- Șurubul ocular este un element de fixare de înaltă rezistență, care are un inel de fixare în locul unui cap. Acest design vă permite să ridicați sarcini mari. Unele modele oferă un inel pivotant care îi permite să se rotească liber pe bază.

- Cu un cap semicircular - adesea utilizat la fabricarea mobilierului și la instalarea de garduri.

- Cap îndoit - utilizat în mod obișnuit în tehnica radio și electrică. După strângere, capul șurubului nu iese deasupra suprafeței, capul șurubului este complet plat și are fante interne pentru strângere cu o șurubelniță. Diametrul capului este puțin mai mare decât diametrul tijei.

- Șurub fără cap - acest tip nu are o piesă numită cap, fantele pentru înșurubare sunt tăiate direct în tijă.