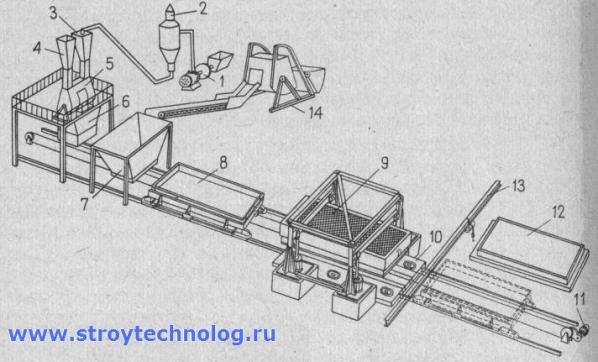

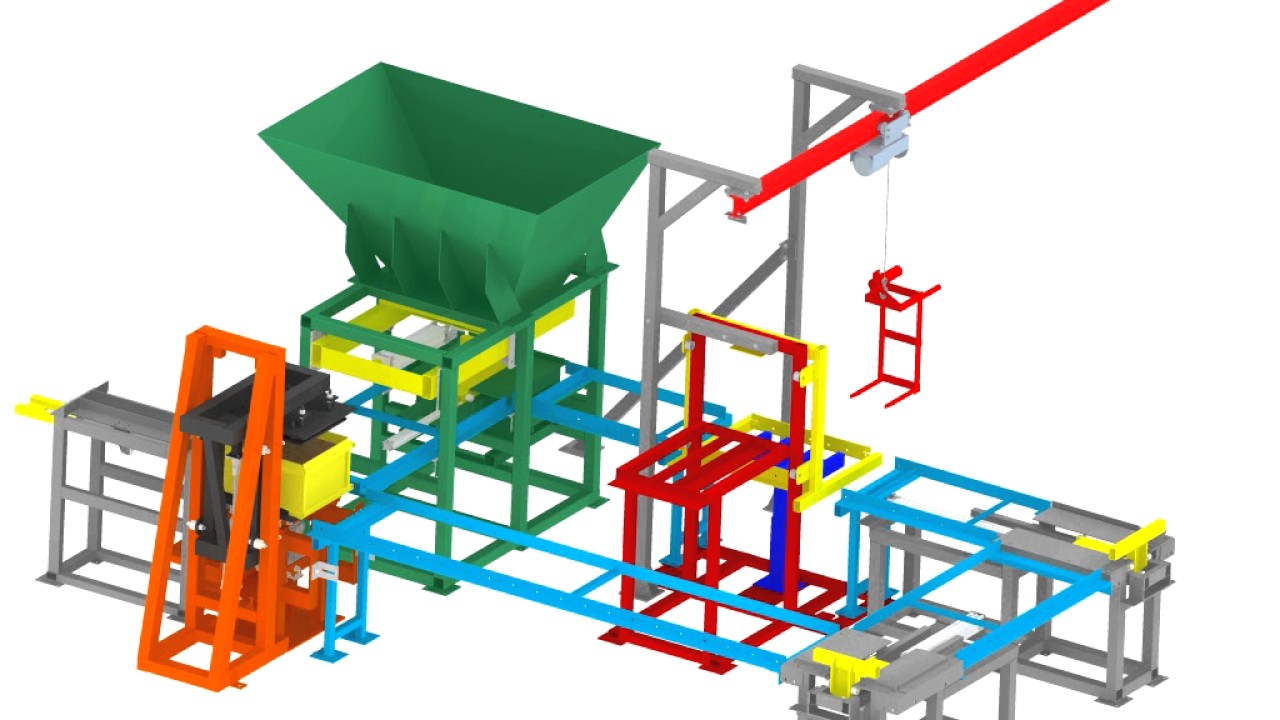

Compoziția liniei de producție

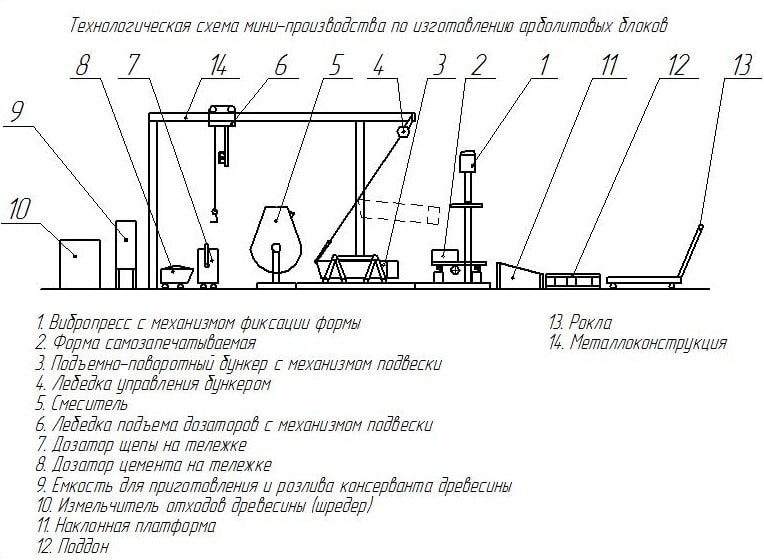

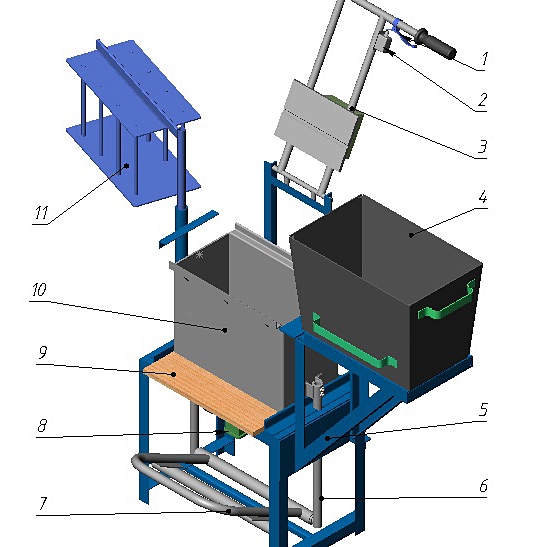

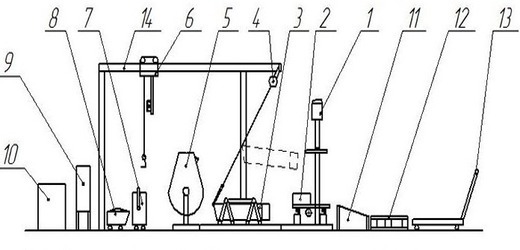

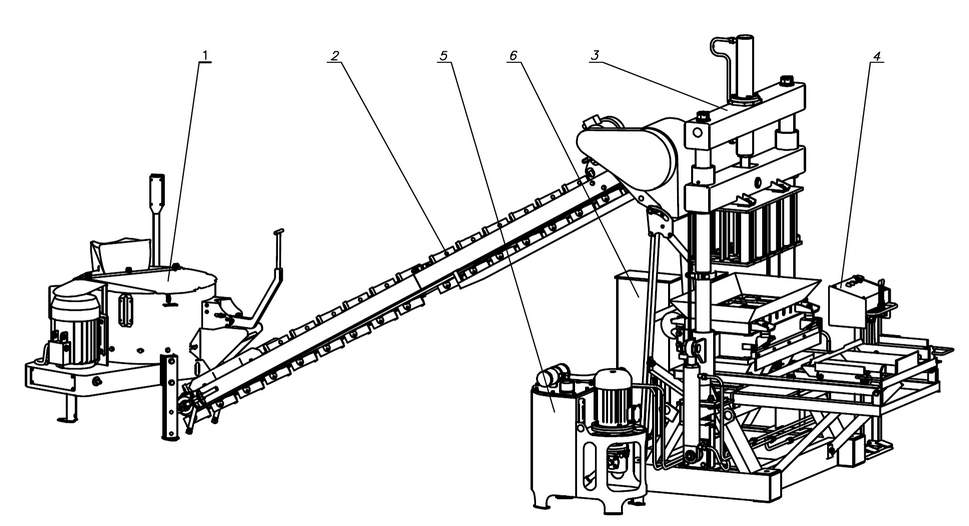

Linia tehnologică pentru fabricarea produselor din beton din lemn include următoarele echipamente:

- tăietor de așchii de lemn necesare pentru așchiere așchii de lemn (tocător); această mașină este necesară dacă nu doriți să cumpărați așchii de lemn de la o organizație terță parte, dar intenționați să vă stabiliți singuri producția;

- un uscător pentru așchii de lemn (un pistol termic poate fi utilizat cu succes în aceste scopuri);

- malaxor de beton pentru beton din lemn forțat (malaxor), utilizat la prepararea mortarului;

- dozator de amestec;

- masa vibranta sau presa vibratoare;

- forme;

- recipiente conice pentru ciment și nisip, din tablă;

- transportor pentru furnizarea materiilor prime;

- transportor pentru alimentarea amestecului de beton din lemn în zona de zgomot;

- buncăr de primire, din care așchii sunt transportați la tocător;

- paleti metalici pentru blocuri de beton din lemn.

Mașină de fabricat așchii (tăietor de așchii)

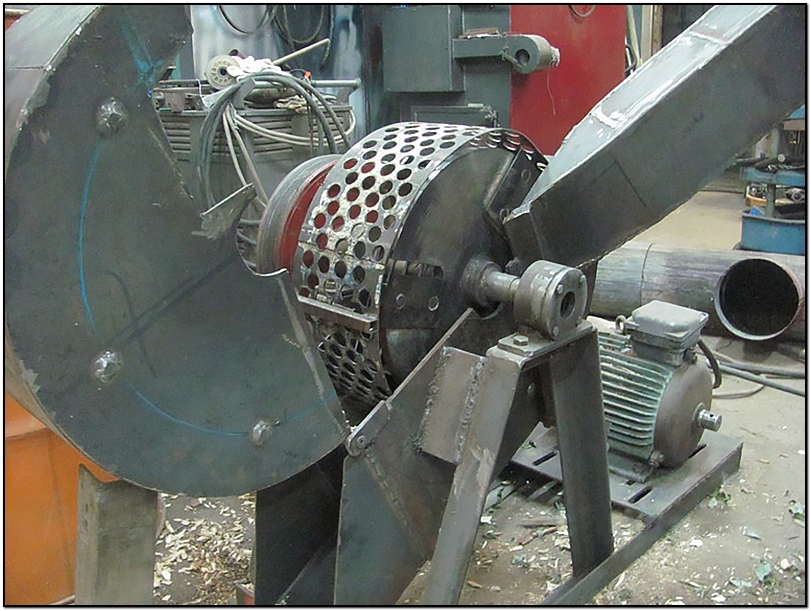

Cioturi, rădăcini, ramuri de copaci, fragmente de trunchi, precum și deșeuri din industriile de prelucrare a lemnului - toate acestea pot fi prelucrate în așchii folosind mașini de tocat (un alt termen este utilizat pe scară largă - tocătoare). Mai sunt numiți tocătoare de lemne, tocătoare sau pur și simplu așchii de lemn.

Mașinile de tocat tobe sunt cel mai adesea folosite ca așchii de lemn. Materiile prime prelucrate sunt alimentate cu un transportor automat. Mai mult, materialul este captat de dinți în fereastra de recepție a mașinii și este alimentat treptat în camera de procesare. Tăietorul de așchii constă din două tamburi: unul intern cu găuri prin care sunt turnate așchii gata și unul extern, care este o protecție împotriva împrăștierii materiilor prime din lemn. Mai multe cuțite de oțel sunt fixate pe axă în interiorul unui astfel de tăietor. În procesul de rotație, pas cu pas, bucăți mici sunt tăiate din lemn și apoi sunt aruncate pe transportorul de descărcare. Tamburul este fixat de cadru și se rotește cu un motor electric. Dimensiunea așchiilor obținute este de 5-30 milimetri, în funcție de extensia și setarea cuțitului. După ce chipsurile sunt făcute, trebuie să fie uscate fie în zonă bine ventilată, sau într-o cameră de uscare. Tăietorul pentru așchii de lemn este o mașină indispensabilă pentru producerea betonului din lemn.

Pe o notă! Așchiile care au trecut prin două etape de procesare (mai întâi într-o tocătoare și apoi într-o moară cu ciocan) au cele mai bune caracteristici.

Uscător de așchii

Una dintre condițiile principale pentru obținerea blocurilor de înaltă calitate este utilizarea de așchii uscate în amestec.

Prin urmare, uscarea este o operațiune foarte importantă. Unitatea de uscare în sine este un dispozitiv format din două tamburi: unul extern cu găuri pentru alimentarea cu aer cald de la un pistol de căldură și un tambur rotativ intern pentru amestecarea așchiilor

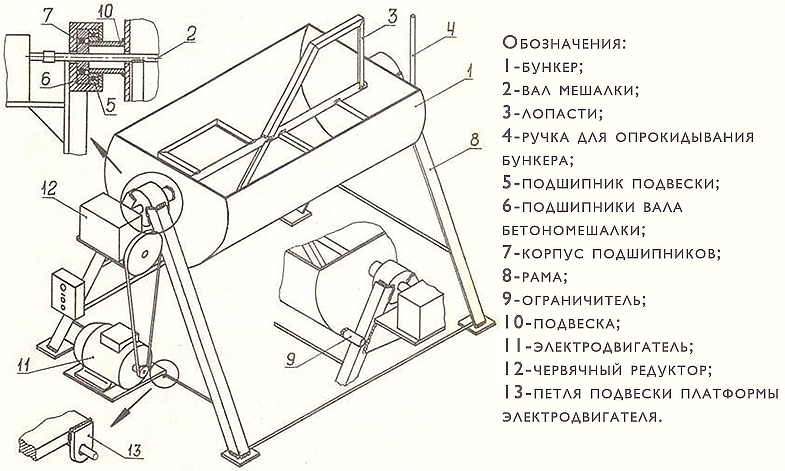

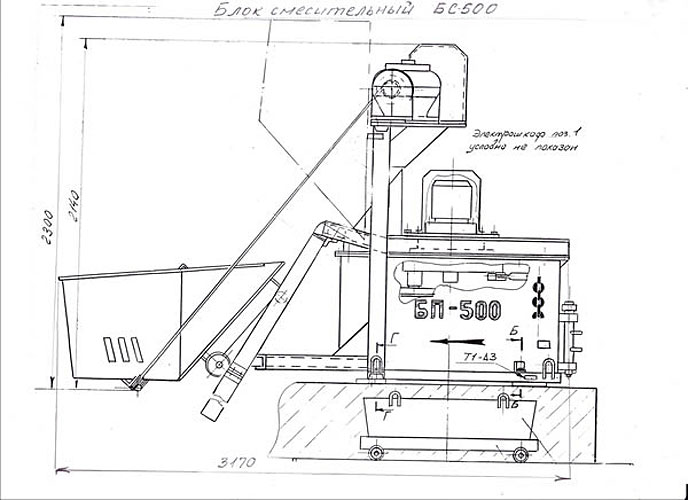

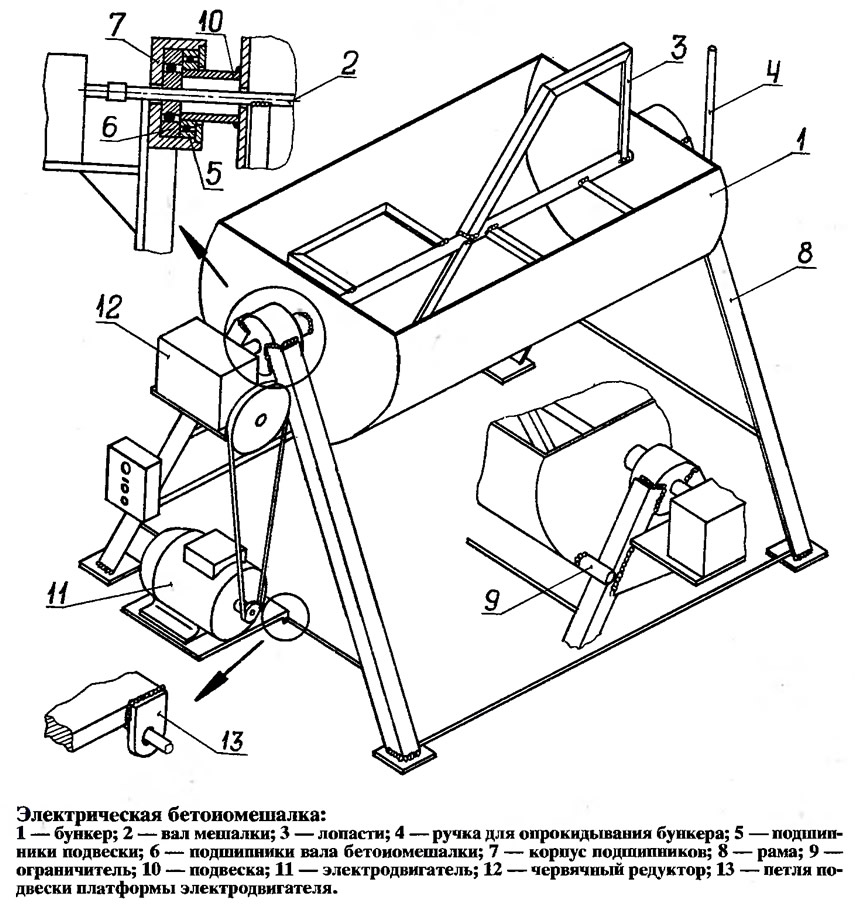

Betonieră

Următoarea etapă a ciclului tehnologic este prepararea amestecului într-un malaxor de beton, care este un container, al cărui volum poate fi calculat pe baza productivității planificate. De exemplu, pentru fabricarea blocurilor de beton din lemn în cantitate de 800-1000 de bucăți, veți avea nevoie de un container cu un volum de aproximativ 5 mᶟ. În interiorul recipientului există lame care agită soluția. Acestea sunt acționate de un motor montat deasupra unui agitator pentru producerea betonului din lemn.

Formulare

Matrițele sunt realizate din metal, cu mânere laterale și capace detașabile de sus și de jos. Dimensiunea formularului trebuie să se potrivească cu dimensiunea blocului.Se recomandă echiparea matricilor cu zăvoare care vor fixa capacul într-o poziție care corespunde înălțimii blocului în momentul în care amestecul este compactat.

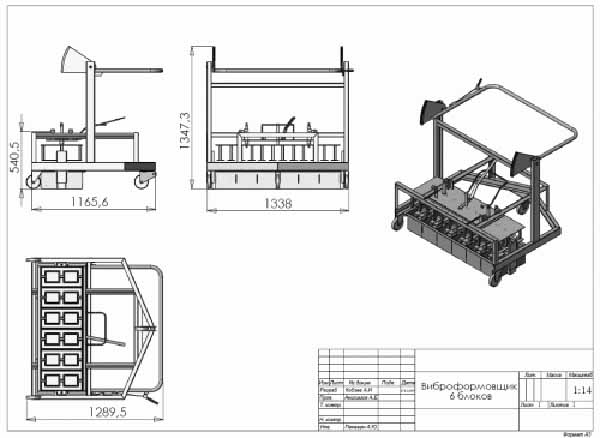

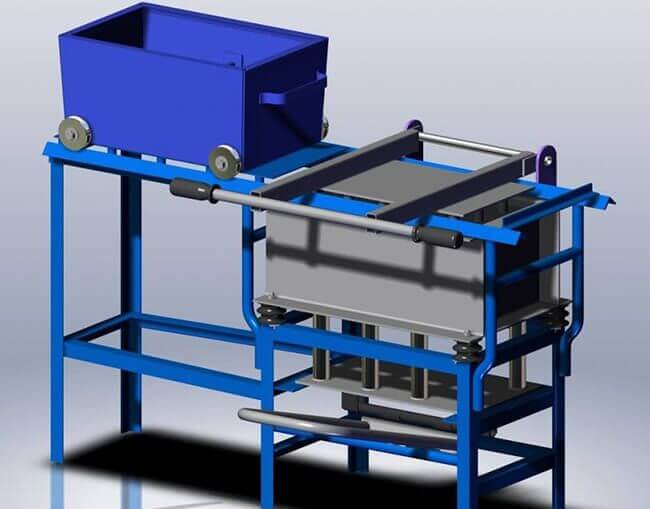

Masă vibrantă

Masa vibratoare este o suprafață de oțel conectată la pat prin intermediul arcurilor. Masa vibrează datorită rotației unui excentric (o sarcină cu un centru de greutate deplasat), care este montat pe axa unui motor montat pe suprafața inferioară a mesei (desenele și instrucțiunile de fabricație pot fi găsite pe Internet) .

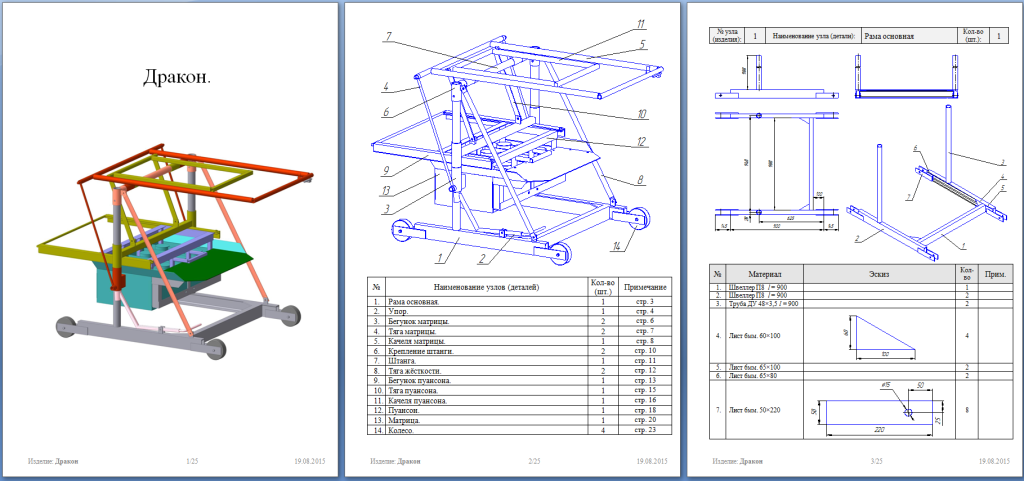

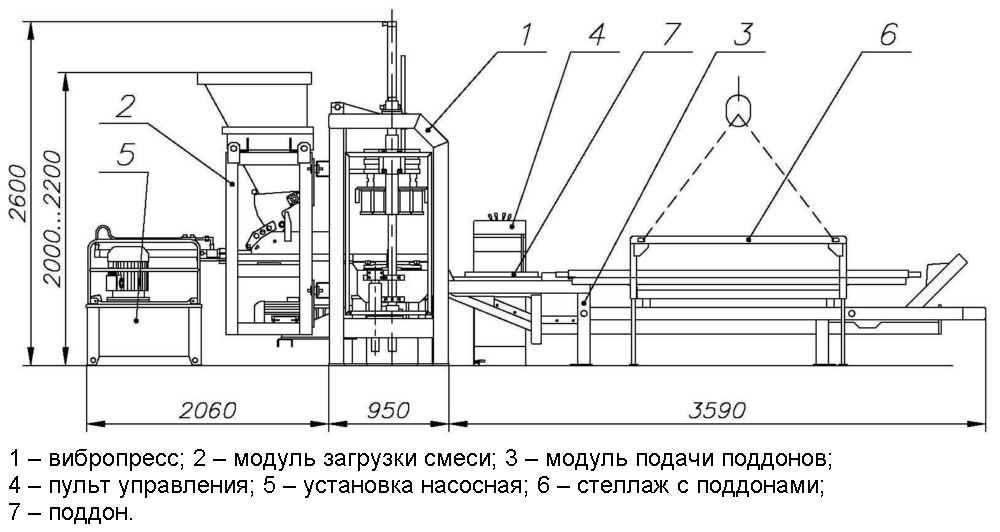

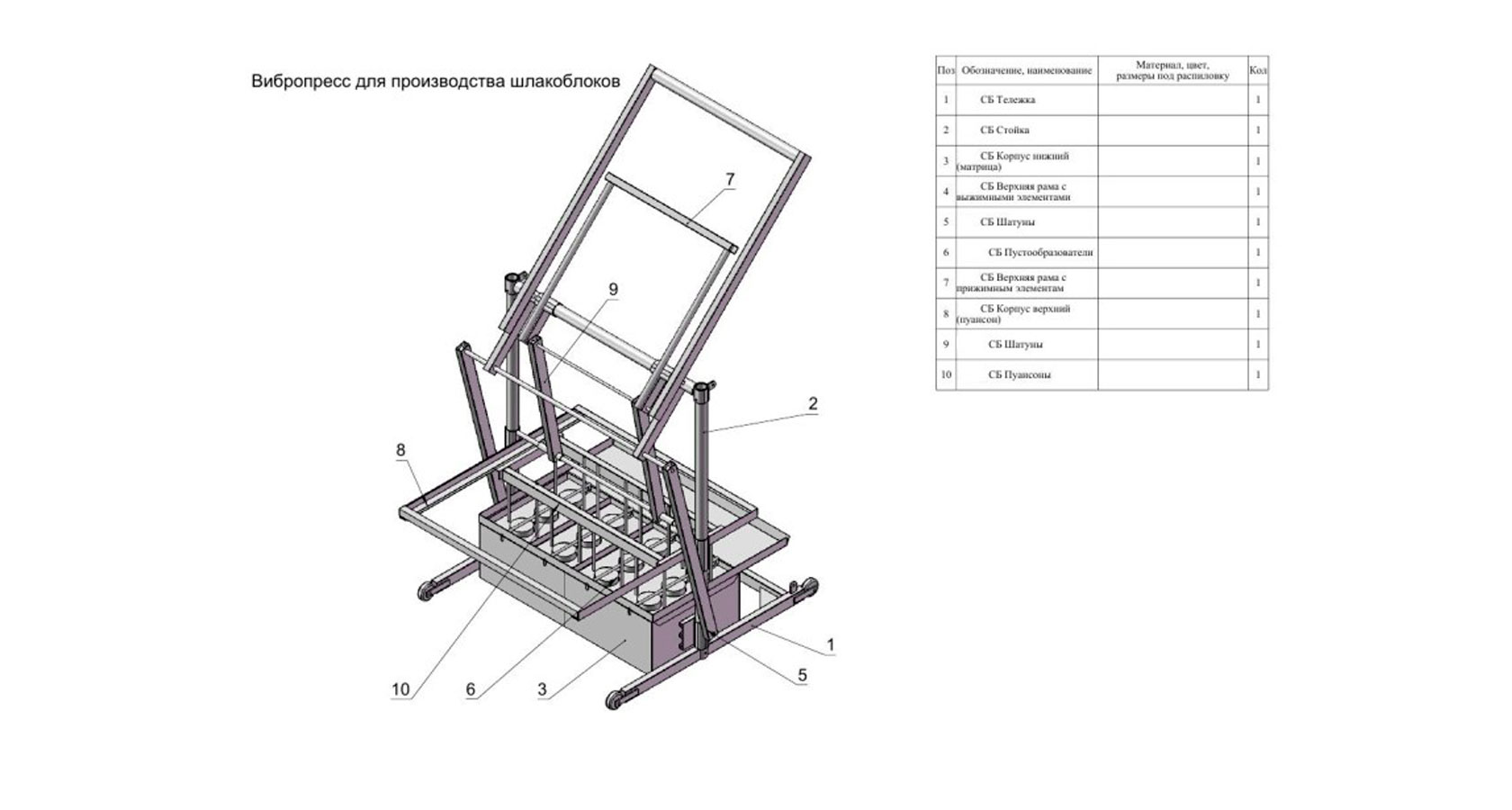

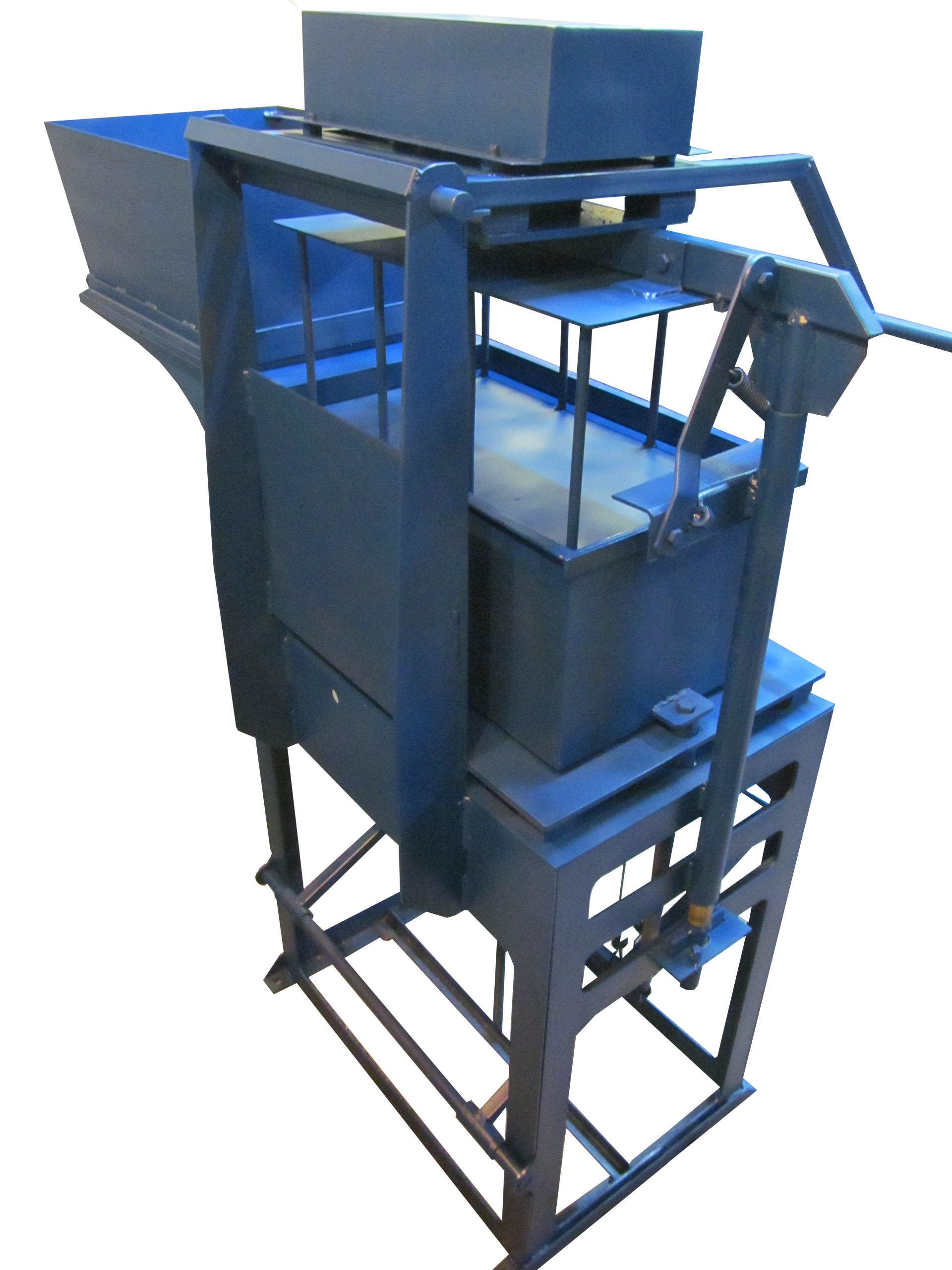

Vibropress

Utilizarea unei prese vibratoare pentru fabricarea betonului din lemn face posibilă obținerea de produse cu densitate crescută. Amestecul este turnat într-o matriță de oțel, acoperit cu un capac și plasat într-o presă vibrantă, în care, sub acțiunea cricurilor și vibrațiilor, materialul se micșorează.

Uscarea blocurilor finite

Dacă doriți să pentru a accelera procesul de uscare a blocurilor, este necesar să organizați o zonă pentru produsele finite într-o cameră lângă uscătorul de așchii. Și vara, puteți folosi zona pentru uscare. în aer liber aproape de zona de producție sub un baldachin de ploaie. Este permisă stivuirea blocurilor unele peste altele după 4-5 zile de la producția lor, iar depozitarea produselor pe rânduri (în înălțime) este recomandată după 8-10 zile.

Formarea blocurilor de beton din lemn

Când soluția este gata, este turnată într-un recipient adecvat și acum trebuie consumată în 15 minute. Pentru a forma și a face blocuri de beton din lemn cu propriile mâini, au fost inventate o mulțime de metode - în producție sunt cofraje pliabile pentru 6-12 blocuri, iar acasă sunt de obicei făcute dintr-o singură bucată în șabloane de casă.

Una dintre metodele de fabricație pe video:

Tehnologia de fabricare a betonului din lemn prevede două opțiuni de turnare:

- Decapare rapidă - după setarea inițială a cimentului. De fapt, acesta este un proces non-stop - formarea unui bloc (umplerea soluției într-o matriță), presare (sau vibropresare), decupare și trimitere pentru uscare. Împreună cu pregătirea soluției, chiar și o singură persoană poate face 80-100 blocuri pe zi. Avantajul metodei este viteza de fabricare a blocurilor noi de beton din lemn și procesul non-stop.

- Decojire într-o zi - după presare, blocul este lăsat în matriță timp de 24 de ore, după care se efectuează doar dezizolarea și uscarea. Realizarea blocurilor de beton din lemn cu propriile mâini în acest fel poate fi chiar mai rapidă, dar numai dacă există un număr suficient de forme în care betonul din lemn poate fi lăsat peste noapte. Avantajele metodei sunt forma apropiată de cea ideală a blocului, care, după ce betonul s-a fixat, nu are nici măcar cea mai mică distorsiune.

Cu cât geometria blocurilor este mai proastă, cu atât vor fi mai groase îmbinările de ciment dintre ele, care formează punți reci. Pentru a reduce conductivitatea termică, blocurile au o formă în zig-zag, care rupe un astfel de pod, prevenind scurgerea directă de căldură.

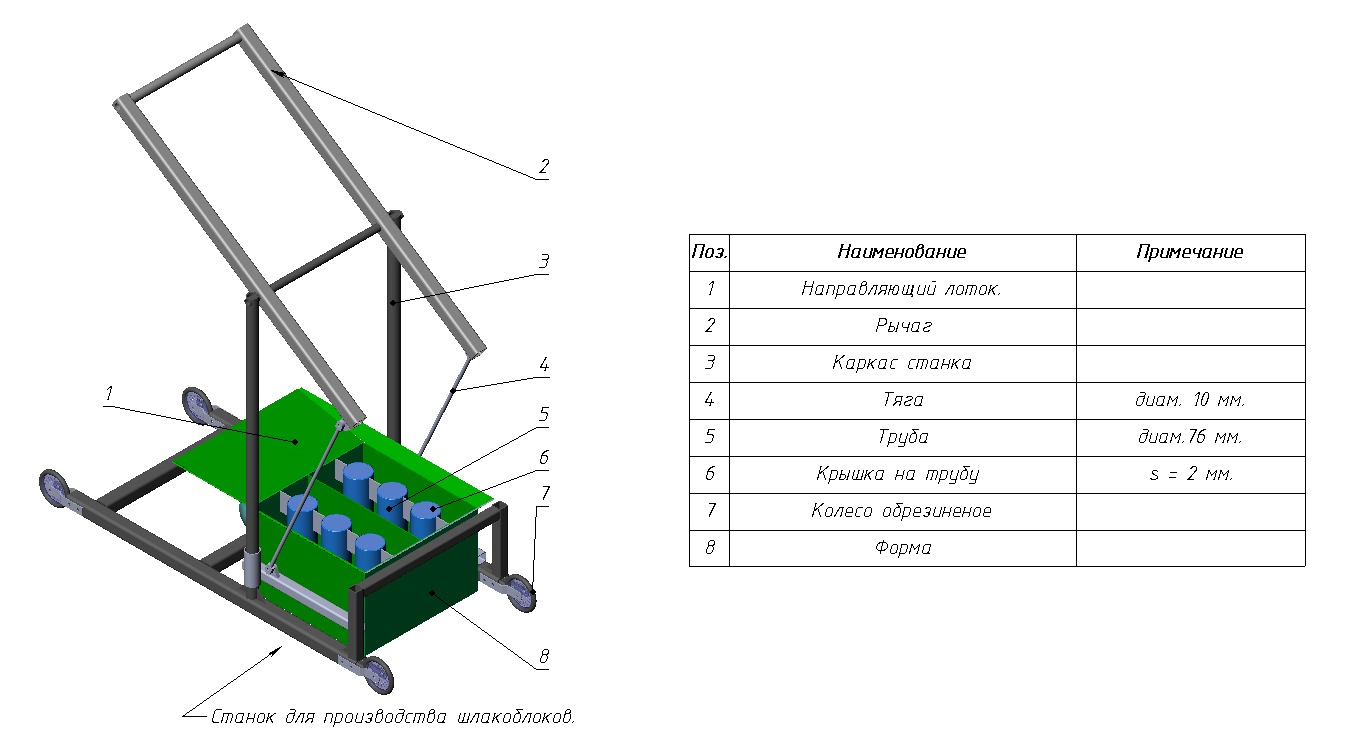

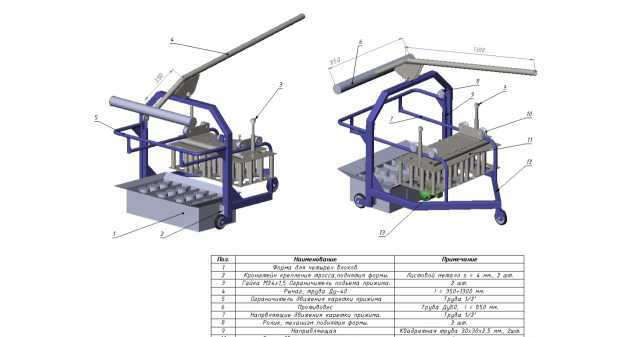

Pentru a forma blocuri, se utilizează o mașină specială sau șabloane - toate aceste echipamente pentru blocuri de beton din lemn pot fi realizate manual.

Utilizarea aparatului

Ambele dispozitive pot fi utilizate în oricare dintre metode, dar mașina lor este adesea concepută pentru demolare rapidă, pentru a crește ritmul de producție. Avantajul lor incontestabil este apăsarea blocată pe o masă vibrantă. Procesul de formare în sine este simplu și echipamentul poate fi de încredere de către lucrătorii cu o pregătire minimă.

Lucrarea mașinii semiautomatice pe videoclip:

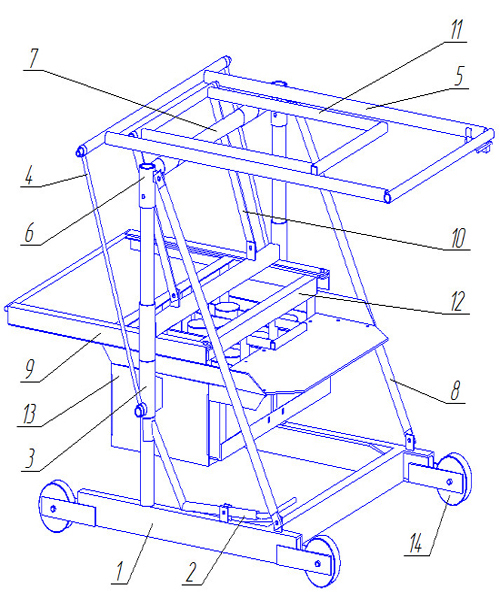

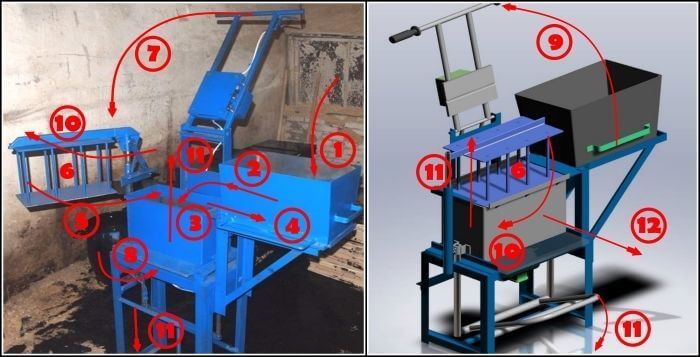

- Amestecul finit este turnat într-un recipient de măsurare (1), care este deplasat pe ghidaje (2), turnând soluția în matriță (3).

- În partea de sus a soluției, capacul (5) al presei este instalat (înălțimea acestuia poate fi reglată prin știfturi (6) pentru persoane cu înălțimi diferite) și apăsat în jos de pârghie (7).

- După apăsare, masa vibratoare (8) este pornită. Funcționează timp de 20-30 de secunde și se oprește automat (puteți utiliza cel mai simplu releu de timp) - nu puteți să vă deranjați mai mult timp, deoarece atunci cimentul va fi scuturat până la partea de jos a blocului.

- Maneta se apleacă înapoi (9), capacul presei este îndepărtat (10) și matrița se ridică (11), pentru care se apasă pedala.

Blocul de beton din lemn finit poate fi luat pentru uscare (12). După 2-3 zile, va câștiga suficientă putere pentru transport.

Pentru a utiliza metoda de dezizolare, într-o zi, matrița se face pliabilă și detașabilă, iar capacul superior poate fi fixat în ea cu zăvor sau într-un alt mod convenabil. După tamponare, blocul este îndepărtat direct din matriță și trimis spre decantare.

Arbolit folosind un șablon

Există două tipuri principale de matrițe utilizate - sub formă de cutie fără fund și partea de sus, precum și pliabilă, sub forma a două litere „G”, care se fixează în jurul fundului pentru a forma o cutie rigidă, acoperită cu un capac. La rândul său, este fixat și cu zăvoare separate, care sunt tăiate în pereții laterali.

Indiferent de matrița utilizată, algoritmul de bază este următorul:

- Cutia este pregătită pentru umplerea amestecului de beton din lemn. Trecerea este plasată pe o suprafață dură (1) acoperită cu celofan (astfel încât blocul să nu se lipească), întreaga cutie este umezită din interior.

- Primul strat al amestecului este turnat, compactat, un al doilea strat este adăugat deasupra, dacă este necesar, un al treilea și acoperit cu un capac. Pe cutia de trecere (2) se află opresiunea (o greutate sau ceva adecvat), la partea superioară pliabilă se fixează cu zăvor (3).

- Dacă aveți un pumn la îndemână, îl puteți trece peste capac, acesta va înlocui masa vibratoare.

- În funcție de tehnologia utilizată, cofrajul este îndepărtat sau matrița este lăsată să stea.

În cazul în care cutia de trecere este rapid dezbrăcată, atunci mai întâi se ridică (4), apoi îndoirea este îndepărtată și capacul este îndepărtat. Blocul este trimis spre uscare împreună cu baza pe care a fost format.

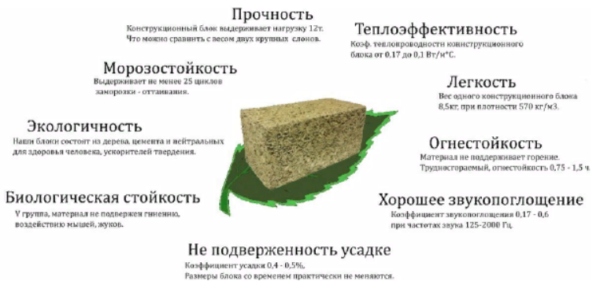

Avantajele și dezavantajele blocurilor de beton din lemn

Tehnologia de fabricație și compoziția materialului îi conferă numeroase calități utile construcției.

- Siguranța mediului pentru consumator (blocurile nu emit substanțe dăunătoare oamenilor și animalelor în atmosferă).

- Conductivitate termică scăzută (mai mică decât cea a produselor realizate din alte tipuri de beton, cu excepția unor tipuri de beton spumos).

- Izolație fonică excelentă (de 4 ori mai mare decât cea a cărămizilor convenționale).

- Neinflamabilitate.

- Rezistență decentă la îngheț.

- Rezistență suficientă, care este garantată de așchii bine aderente.

- Greutatea redusă a materialului, facilitând procesul de instalare și reducând sarcina pe fundație.

- Contracție mică (până la 0,5%).

- Ușor de procesat, permițându-vă să tăiați produsele și să instalați elemente de fixare în ele.

- Rezistent la fisuri de stres.

- Nu este nevoie să folosiți plasă de ipsos atunci când decorați pereții bloc.

Blocați avantajele

Blocați avantajele

Cu toate acestea, este necesar să se ia în considerare unele dintre dezavantajele blocurilor de beton din lemn:

- absorbție ridicată a umidității (până la 85%), care trebuie tratată cu ajutorul hidroizolației;

- geometrie slabă, care necesită o creștere a consumului de mortar de zidărie și duce la pierderi de căldură;

- costul ridicat al produselor finite;

- aspectul nu prea estetic al materialului, care necesită finisare obligatorie;

- în timpul așezării, o parte semnificativă a soluției intră în cavități, care sunt izolatoare de căldură (dar structura devine mai puternică).

Înainte de a achiziționa un produs, este necesar să verificați documentația, altfel există posibilitatea de a rula produse produse „manual”, ceea ce duce adesea la o scădere a calității acestora.

Geometria unor astfel de blocuri lasă mult de dorit.

Geometria unor astfel de blocuri lasă mult de dorit.

De obicei, problemele de geometrie sunt cauzate de decuparea blocurilor imediat după presare. Amestecul elastic se extinde, ca urmare a cărui deviere în dimensiuni poate fi de până la 2 cm.

O serie de dezavantaje sunt eliminate într-un nou tip de produs - bloc de beton din lemn cu un strat exterior de beton spumos.În același timp, o substanță pe bază de organici ar trebui utilizată ca agent de spumare pentru a păstra siguranța produselor asupra mediului.

Bloc de beton din lemn poros

Bloc de beton din lemn poros

Cum se organizează vânzările

Înainte de a continua cu organizarea producției, ar trebui să ne gândim la piețele de vânzare pentru produsul finit. Campaniile de marketing și publicitate organizate competent, participarea la expoziții și forumuri, cooperarea cu companiile de construcții vor aduce rapid rezultatele dorite.

Pentru a lucra cu volume mari de produse, este mai bine să organizați vânzarea cu ridicata a blocurilor de beton din lemn.

Puteți vinde produse:

- prin baze cu ridicata, cu ridicata-cu amănuntul și cu amănuntul și magazine de materiale de construcții;

- indivizi;

- organizarea de campanii publicitare, trimiterea de reclame către mass-media.

Vânzările cu amănuntul nu ar trebui reduse. Cea mai bună opțiune ar fi combinarea vânzărilor cu ridicata și cu amănuntul de blocuri de beton din lemn.

În ciuda concurenței ridicate din industria construcțiilor, lansarea unei fabrici de producere a betonului din lemn va avea rezultate destul de rapide. Acest material de construcție are o cerere tot mai mare, tehnologia sa de fabricație este destul de simplă, iar materiile prime sunt ieftine și accesibile. Trebuie doar să găsiți un spațiu adecvat, să cumpărați echipamente și să începeți producția.

07.03.2020

Instrucțiuni DIY

Pregătirea materiilor prime

- Treceți așchii de lemn printr-o sită fină pentru a îndepărta praful, nisipul, incluziunile mici.

- Se toarnă 6 găleți de umplutură în mixer. Porniți tamburul.

- Se dizolvă 300-400 ml de aditiv chimic într-o găleată de apă.

- Se toarnă apă încet în tamburul care se rotește. Așteptați câteva minute pentru ca chipsurile să fie umezite uniform cu soluția.

- Adăugați 1 găleată de ciment uscat M500 în tambur în porții mici. Aduceți amestecul într-o stare omogenă.

Turnare

Se toarnă amestecul finit într-un jgheab sau palet, de unde va fi convenabil să-l ridicați cu o lopată.

Acoperiți paleta pe care veți forma blocurile cu folie.

Așezați matrița în colțul paletului.

Umpleți matrița până la refuz cu o lopată, tamponați masa cu o bară. Contracția sa va fi de aproximativ 30%

Completați cu beton, dacă este necesar.

Așezați capacul în matriță, atingeți-l uniform cu un ciocan până când ajunge la semnele de înălțime a blocului intern.

Cu atenție, păstrând poziția verticală, scoateți cutia din unitate.

- Scoateți capacul.

- Așezați cutia de matriță la 15-20 cm de produsul finit și începeți să o modelați pe următoarea.

Pentru a obține blocuri de cea mai înaltă calitate, decuparea trebuie făcută nu mai devreme de 24 de ore de la formarea produsului. În acest timp, puterea blocului va ajunge la 30%. În acest caz, este mai bine să faceți câteva zeci de cofraje din lemn, care pot fi îndepărtate și utilizate la fiecare 2-3 zile. Blocurile ating o rezistență de 100% după 30 de zile de depozitare într-un loc cald protejat de precipitații și vânt.

Calculul consumului de materie primă

Calculați cantitatea necesară de beton din lemn pe baza suprafeței totale a pereților portanți minus suprafața deschiderilor.

- Dacă intenționați să realizați blocuri standard de 20x30x50 cm, atunci un bloc din planul peretelui ocupă 0,20 x 0,50 = 0,1 m².

- Împărțind suprafața totală a peretelui în m² cu 0,1 m², veți obține numărul de blocuri de beton din lemn în bucăți.

- Cantitatea de material de perete finit se măsoară în metri cubi. Volumul unui bloc este de 0,03 m³.

- 1 m³ de beton din lemn este format din 33 de blocuri.

Pentru fabricarea a 1 m³ de beton din lemn veți avea nevoie de:

- 250-300 kg de ciment Portland.

- 250-300 kg de umplutură uscată.

- 400 de litri de apă.

- 8-10 kg de aditivi chimici.

Echipamente și unelte

La vânzare există mașini pentru fabricarea blocurilor de beton din lemn acasă. Acestea facilitează și grăbesc munca care necesită mult timp, dar sunt scumpe. Dacă aveți nevoie de material pentru pereți numai pentru casa dvs. și nu vă este frică de durata procesului, puteți face fără echipamente scumpe.

Vei avea nevoie:

- malaxor de beton cu acțiune forțată;

- lopată;

- forme pentru blocuri;

- film de polietilenă;

- paleți de lemn;

- ciocan;

-

bara de manipulare.

Pentru fabricarea betonului din lemn se folosește o malaxoare cu acțiune forțată

Matrița este realizată din tablă de oțel sau cofraj din lemn. Matrița metalică are două părți. Cutia este realizată din oțel cu o secțiune de 1,0-1,5 mm. Dimensiunea sa este de 30 x 50 cm, înălțimea de 30 cm. Capacul este din oțel cu o secțiune de 3,0 mm, dimensiunea 33 x 53 cm. Pe pereții interiori ai cutiei la o înălțime de 20,5 cm de jos, aplicați semne clar vizibile. Este chiar mai bine să sudați cârligele de aproximativ 5 mm înălțime de-a lungul liniei marcajului, care va fixa capacul la grosimea blocului dat.

Matrița pentru blocuri de beton din lemn este fabricată din oțel cu o secțiune de 1,0-1,5 mm

Cofrajul din lemn poate fi realizat din plăci tivite: o cutie cu o dimensiune de 31 x 51 cm de-a lungul pereților interiori și un capac de presare de 33 x 53 cm. Înălțimea cutiei este de 30 cm. Pereții interiori ai cutiei și fundul capacului trebuie lipit cu linoleum, astfel încât masa betonului să nu se lipească de suprafața lor.

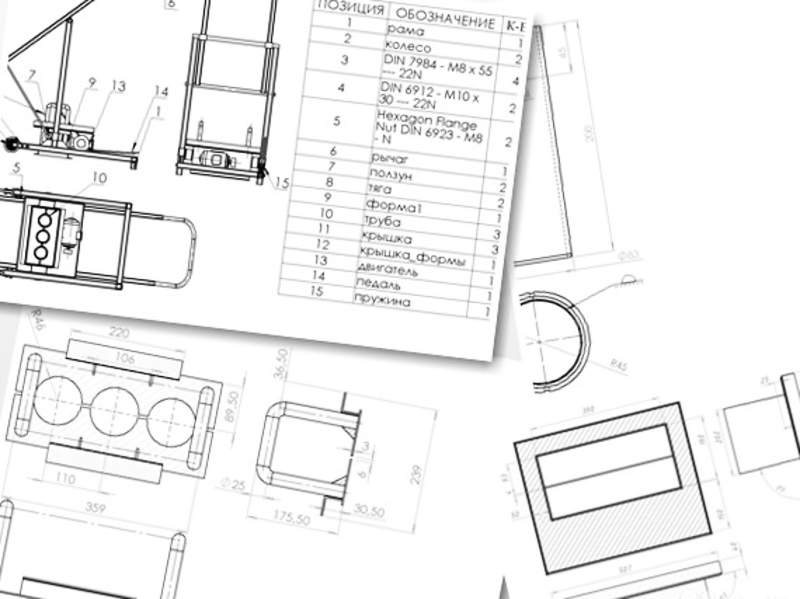

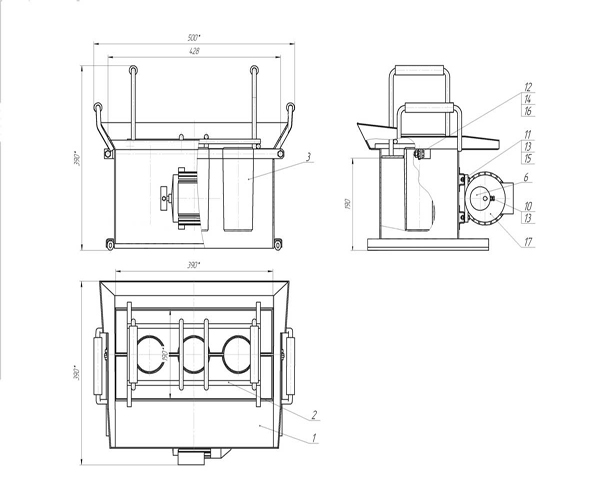

Colectăm nodurile tăietorului de așchii

Efectuăm asamblarea în următoarea ordine:

- Montăm blocul de așchiere: punem rulmenți, un disc cu cuțite și ciocane pe arbore;

- Pregătim corpul pentru instalare: tăiați găurile pentru arborele de lucru, primind buncărul și descărcând așchii;

- Găurim găurile necesare pentru șuruburile de asamblare și sudăm pâlnia buncărului într-un unghi;

- Montăm unitatea de acționare: fixăm motorul pe cadru, montăm scripetele și punem o curea (puteți folosi o centură auto);

- Atașăm blocul de tăiere la cadru și îl închidem cu o carcasă de protecție (pentru a evita accidentele);

- Facem un test de ralanti.

Tăietor de așchii de lemn, ansamblu

Tăietor de așchii de lemn, ansamblu

Dacă mașina este necesară numai pentru scopurile dvs., atunci este logic să faceți o șoaptă pentru betonul din lemn cu propriile mâini, deoarece dacă o cumpărați în versiunea din fabrică, nu va costa foarte ieftin. Tăietorul pentru așchii de lemn realizat poate fi așezat sub un baldachin în grădină sau în garaj.

Cum să faci un tăietor de așchii de lemn cu propriile mâini: desene, dispozitiv de construcție

În etapa finală, așchii cu ajutorul lamelor cad pe sită și zboară din tăietorul de așchii prin orificiul de descărcare. La intrare, buncărul de recepție este conceput ca o pâlnie pentru a simplifica furnizarea de materii prime pentru procesare și pentru a face acest proces sigur pentru mâini.

Odată cu creșterea vitezei de rotație a arborelui cu un disc, o anumită cantitate de materie primă din lemn poate fi măcinată în praf în mod natural, acest lucru este rău, deși performanța tăietorului de așchii crește.

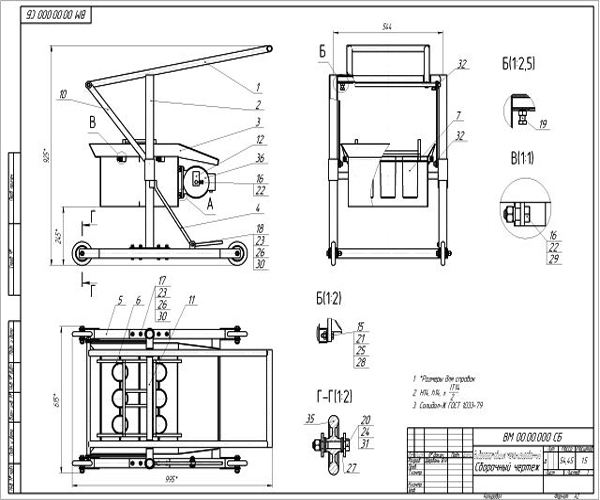

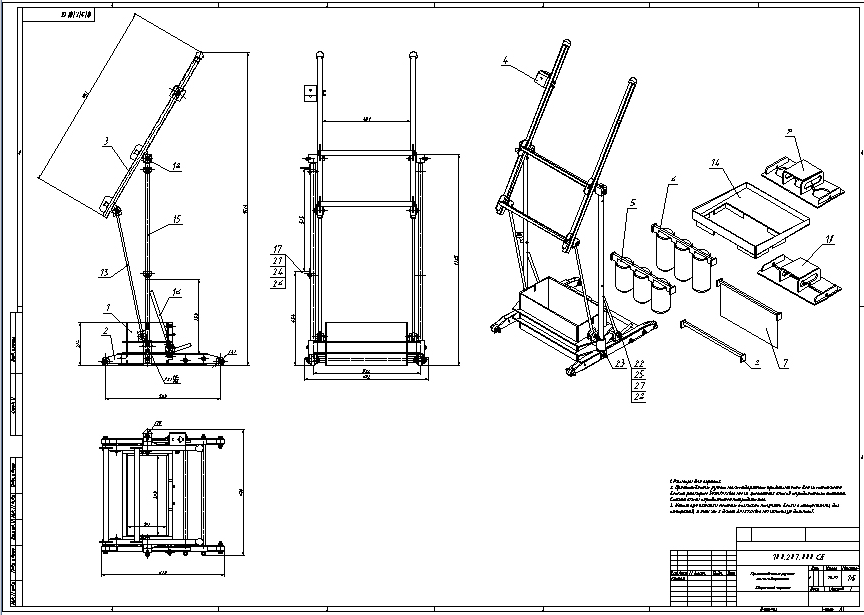

Desenele necesare, conform cărora se poate realiza un concasor rotativ de ciocan pentru producția de beton din lemn, sunt prezentate mai jos. Deoarece echipamentul este de casă, dimensiunile pieselor vor trebui selectate pe baza propriului material. Desenele de lucru ale diferitelor așchii de lemn pot diferi ca dimensiune și prezența anumitor unități, dar principiul de funcționare rămâne același. După aplicarea tensiunii B echipamentului, motorul electric își transferă rotația prin intermediul unei transmisii cu curea trapezoidală către un tambur cu lame 4 printr-un scripete 14 și un arbore.

Este necesar să introduceți deșeurile de lemn în pâlnia de alimentare, care este prelucrată imediat în așchii cu lungimea optimă de până la 25 mm. După ce ați asamblat un tocător de lemn pentru beton din lemn cu propriile mâini și păstrând distanța dintre ciocane într-un concasor de beton pentru lemn, puteți produce așchii de lemn de până la 25 milimetri lungime și aproximativ 5 milimetri lățime. Astfel de așchii sunt ideale pentru realizarea blocurilor de beton din lemn sau pentru realizarea betonului din lemn monolitic. Se efectuează la un anumit unghi, din cauza căruia ramurile nu sunt aruncate înapoi.

Dacă intenționați să construiți o casă din blocuri de beton din lemn auto-fabricate sau beton din lemn monolitic, atunci aveți nevoie de așchii de lemn. Folosind-o, veți îmbunătăți în mod semnificativ calitatea blocurilor și, ulterior, după finalizarea tuturor lucrărilor de construcție, va fi la îndemână ca tocător de grădină pentru prelucrarea deșeurilor rămase după recoltarea toamnei a grădinii, precum și pentru tunderea arbuștilor și a copacilor.Puteți realiza un tăietor pentru așchii de lemn pentru beton folosind un anumit set de instrumente și materiale la îndemână. Principalele unități ale mașinii sunt un disc de tăiere cu cuțite și un rotor cu ciocane și lame.

Înainte de a construi un tăietor de așchii de lemn cu propriile mâini, trebuie să pregătiți toate detaliile. Pentru a face un disc, aveți nevoie de o foaie de metal cu grosimea de mm.

În ce constă un tăietor de așchii

Diametrul produsului finit trebuie să fie de aproximativ mm. Se face o gaură în centrul în care este plasată cheia, iar fantele simetrice sunt realizate de-a lungul perimetrului exterior. Jetoanele vor fi descărcate prin ele.

Găurile sunt pregătite pentru fixarea cuțitelor. Un tăietor de cipuri bricolaj poate fi asamblat folosind un disc finit. În orice caz, discul va fi simultan o volantă.

Pentru a pregăti cuțite, fiecare dintre acestea ar trebui să aibă două găuri, cel mai adesea se recomandă să luați arcuri dintr-o mașină. Cuțitele de tocat sunt fixate cu șuruburi, care sunt deșurubate și strânse cu o cheie hexagonală. Acest fapt se explică prin faptul că șuruburile șurubelniței nu sunt strânse atât de strâns. Ciocanele sunt înțelese ca plăci metalice plate, a căror grosime este de aproximativ 5 mm.

Acestea sunt situate pe rotor. Acestea sunt piesele care sunt mai bine să le cumpărați gata făcute. Este necesar să pregătiți o sită. La instalarea cuțitelor în tocător, este necesar să se asigure alinierea necesară a cuțitelor în spatele planului discului.

Diferența în expoziția cuțitelor nu trebuie să depășească 0,2 mm.

Modul de măcinare

Marginile de tăiere ale cuțitelor ar trebui să se afle în același plan, decalajul dintre cuțitele de tăiere și contra-cuțite ar trebui să fie uniform 0.

După ascuțirea cuțitelor la unghiul dorit, efectuați o ascuțire suplimentară pe partea din spate a șanfrenului la o lățime de 0. După fiecare rectificare, cuțitele trebuie să fie în repaus timp de cel puțin x ore pentru a ameliora stresurile de oboseală. Notă: Cuțitele de tăiat din alte tipuri de oțel sunt însoțite de informații suplimentare la instrucțiuni.

Despre companie. Galerie foto Galerie video. Disponibil în depozit: 26 de unități Expedierea tocătorului Junkkari hjg către mașina de despicat lemn hidraulic Drovokol Japa Finlanda Cantitate: 1 buc. Ambalator pentru lemn de foc Palax Motti Cantitate: 4 buc.

Ambalator pentru lemn de foc Palax Ambalator Cantitate: 2 buc. HJ - Mașină de tocat lemn cu alimentare hidraulică Cantitate: 3 buc. Mașină de ascuțit - IRM Cantitate: 1 buc. Gatere cu bandă ZL- 60V Cantitate: 1 buc. W-Forrest - mașină de tocat rotativă cu diametrul de până la mm. Cantitate: 1 buc Comandarea pieselor de schimb. Mașini de tocat mașini de tocat lemn. Echipamente pentru despicat lemn Despicatoare și despicatoare de lemn.

Tehnologie de producție

Dacă există blocuri în interiorul matriței, specialiștii efectuează dezizolarea urmată de ungerea pieselor cu emulsol. După finalizarea procedurii, se realizează asamblarea. Apoi, este inițiat un ciclu standard, conform căruia blocurile sunt produse din beton din lemn. Nu durează mai mult de 15 minute pentru ao finaliza cu 4 angajați care lucrează.

Secvența acțiunilor în producerea fiecărui bloc de beton din lemn este următoarea.

- Agregatul este încărcat în dozator. Acesta din urmă este fixat de un lift care alimentează material în interiorul mixerului. Unele modele de echipamente de producție prevăd utilizarea unui mecanism de ridicare a dozatorului.

- O soluție mineralizantă este adăugată la agregat, apoi ciment Portland.

- Tehnica amestecă independent componentele timp de trei până la cinci minute, după care alimentează amestecul finit cu o presă vibrantă cu o masă vibrantă.

- Amestecul este nivelat, fiecare celulă primește propria sa placă de contact. Apoi, masa vibratoare este ridicată pentru a ajunge la nivelul plăcilor de împingere. Aici materialele sunt comprimate folosind o presă și o matriță.

- Specialiștii în bricolaj instalează cleme pentru placa de contact care interacționează cu formularul.

Avantajele și dezavantajele materialului de construcție

Blocurile de arbolit se caracterizează printr-o eficiență energetică ridicată, care le permite să fie utilizate pentru echiparea pereților casei din exterior. Densitatea materialului de construcție nu permite utilizarea acestuia în construcția de clădiri cu mai multe etaje, prin urmare, astfel de blocuri sunt relevante numai pentru construcția de clădiri cu înălțime mică. Materialul suportă sarcini în timpul fluctuațiilor puternice de temperatură, care contribuie la formarea fisurilor pe pereții casei.

Proprietățile de izolare termică ale materialului depășesc cele ale cărămizilor și ale blocurilor de construcții din beton pur. A absorbit toate cele mai bune calități ale lemnului, în timp ce rămâne ignifug, nu se prăbușește și nu fumează sub influența temperaturilor ridicate și a focului direct. O casă din blocuri de beton din lemn reține căldura mult timp când încălzirea este oprită, chiar și la temperaturi negative în exterior. Durata de viață a unui material depinde în mod direct de calitatea și procedura de funcționare a acestuia. Își păstrează proprietățile în intervalul de temperatură de la +25 la -500C. Odată cu alternarea înghețurilor și dezghețurilor severe, durata de valabilitate a betonului din lemn este redusă.

Materialul este relativ ieftin, este ușor să-l reglați la dimensiunea dorită, cu toate acestea, blocurile nu diferă în aspect estetic, prin urmare, pentru a conferi structurii un aspect respectabil, va fi nevoie de placare. Erorile la dimensiunile blocurilor, care sunt greu de evitat în timpul procesului de producție, pot provoca denivelări în așezarea cusăturii. Greutatea redusă a blocurilor vă permite să economisiți la calitatea fundației, deoarece nu vor fi aplicate sarcini mari.