Caracteristici ale producției de blocuri de beton spumos

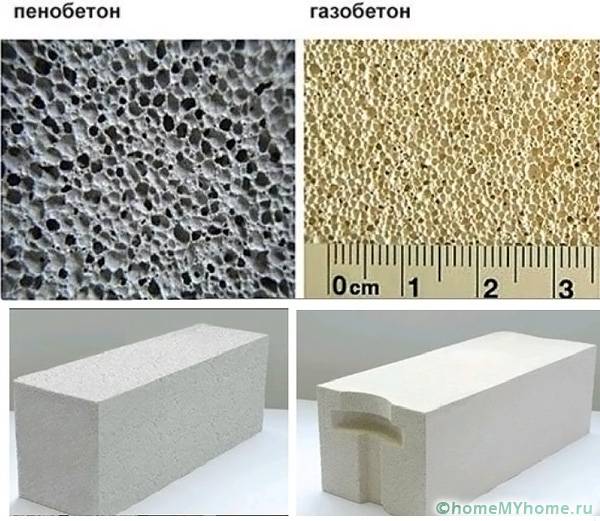

Cele mai importante diferențe dintre betonul spumos și betonul celular se găsesc în tehnologia lor de producție.

Deci, blocurile de beton spumos se obțin prin adăugarea de aditivi speciali de spumare de origine organică sau sintetică la un mortar de ciment obișnuit. Spuma se formează pe bază de apă, iar apa în sine se evaporă în mod natural în timpul procesului de uscare. Aditivii de spumare spumează betonul, umplându-l astfel cu bule de aer. Astfel de bule sunt distribuite pe întregul volum de beton și, după întărire, îl fac mult mai ușor, adăugând proprietăți de izolare termică și izolatoare fonice.

Un astfel de proces poate fi realizat direct la șantier, deoarece nu sunt necesare echipamente speciale și de înaltă tehnologie. Datorită formelor utilizate la fabricarea blocului de spumă, produsele finite pot diferi ca mărime, uneori cu 10-20 mm.

Tehnologie de producție și compoziție

Pentru a înțelege diferența dintre betonul celular și betonul spumant, trebuie să înțelegeți tehnologiile prin care sunt fabricate aceste materiale de construcție. În timpul procesului de producție, se formează o structură poroasă internă la densitatea și rezistența calculate - caracteristici care determină principalele avantaje. În acest caz, se utilizează componente care sunt inofensive pentru sănătate, ceea ce extinde semnificativ domeniul de aplicare al acestor betoane.

Producția de beton spumos

Betonul spumos este produs folosind o tehnologie simplificată care este disponibilă chiar și acasă. Componentele de producție sunt: ciment, apă, nisip, zgură și alte materiale de umplutură. Principala substanță care asigură porozitatea structurii materialului este alcoolul sulfit. Pentru beton spumos veți avea nevoie de: ciment Portland 36%, nisip 47%, 16% apă. Aditivii de spumare și fibrele pentru a crește rezistența nu depășesc 1%. Etape de producție:

- Toate ingredientele sunt bine amestecate sub formă uscată, după care li se adaugă un volum mic de apă.

- Se adaugă o componentă spumantă - leșie cu sulfit. Agitarea continuă până se obține o structură omogenă. În cursul reacțiilor chimice, gazul este eliberat, în urma căruia materialul primește o structură poroasă.

- Mortarul pregătit este plasat în cofrajul pregătit sub forma blocurilor sau structurilor necesare. Seturile de beton spumos în 10 ore, timpul minim este de 5 ore. După ce au fost scoase din cofraj, blocurile sunt plasate în aer liber sau într-o cameră uscată pentru uscare finală.

- Rezistența necesară, care permite utilizarea acestui material, este atinsă în 14-21 de zile.

Productie de beton gazat

Betonul celular este fabricat în instalații industriale cu echipamente speciale. Principalele componente sunt cimentul, nisipul de cuarț și varul, apa. Componenta spumantă este pasta de aluminiu. Compoziția este similară cu cea utilizată pentru prepararea betonului spumant. O substanță pură este periculoasă pentru mediu, dar în procesul de producție este complet neutralizată. Etapele producției de beton celular:

- Componentele sunt turnate în betonieră în proporții și umplute cu apă, frământate la o consistență omogenă, conform unei hărți tehnologice dezvoltate anterior. Pasta de aluminiu adăugată, uneori pulbere, reacționează cu soluția, o saturează cu gaz, creând o structură celulară și în același timp neutralizând.

- Soluția rezultată este turnată în forme pregătite anterior. Trebuie avut în vedere faptul că, ca urmare a reacției compușilor de aluminiu, volumul acestuia va crește în timpul stabilirii.

- Monolitul solidificat este îndepărtat din matrițe și tăiat în blocuri, dale, buiandre și alte elemente de dimensiunea necesară.

- Pentru a crește rezistența și caracteristicile de impermeabilizare, produsele rezultate sunt prelucrate în autoclave sub abur la 12 bari sau la temperatură ridicată în cuptoare electrice.

Betonul celulat rezultat și materialele din acesta au rezistență sporită, geometrie corectă.

Avantajele și dezavantajele blocului de gaz

Betonul celular este un material bloc mai modern. La fabricarea blocurilor de gaz se folosește tehnologia de întărire în autoclavă. Datorită procesării speciale în autoclave, materialul devine mai puternic și mai greu. Aceste blocuri se caracterizează prin durabilitate și lipsă de contracție. Astfel de blocuri pot fi produse numai în fabrici și fabrici de înaltă tehnologie. Cimentul Portland, nisipul de cuarț, varul sunt utilizate ca componente în fabricarea blocurilor. De aici și celălalt nume al blocurilor - silicat de gaz. Pentru a conferi porozitate, se adaugă pulbere de aluminiu, care intră într-o reacție chimică cu var. Ca rezultat, se formează hidrogen gazos și apar porii în material (se obține o structură celulară).

Cimentul Portland, nisipul de cuarț, varul sunt utilizate ca componente în fabricarea blocurilor. De aici și celălalt nume al blocurilor - silicat de gaz. Pentru a conferi porozitate, se adaugă pulbere de aluminiu, care intră într-o reacție chimică cu var. Ca rezultat, se formează hidrogen gazos și apar porii în material (se obține o structură celulară).

Elementele de silicat de gaz diferă:

- o bună conservare a căldurii și, în același timp, capacitatea de a trece aerul (permeabilitatea la vapori);

- rezistență la precipitații și temperaturi extreme;

- hipoalergenic;

- durabilitate datorită contracției reduse de uscare;

- rezistență la descompunere, mucegai și mucegai.

Un astfel de material este ușor de prelucrat, în timp ce nu se sfărâmă.

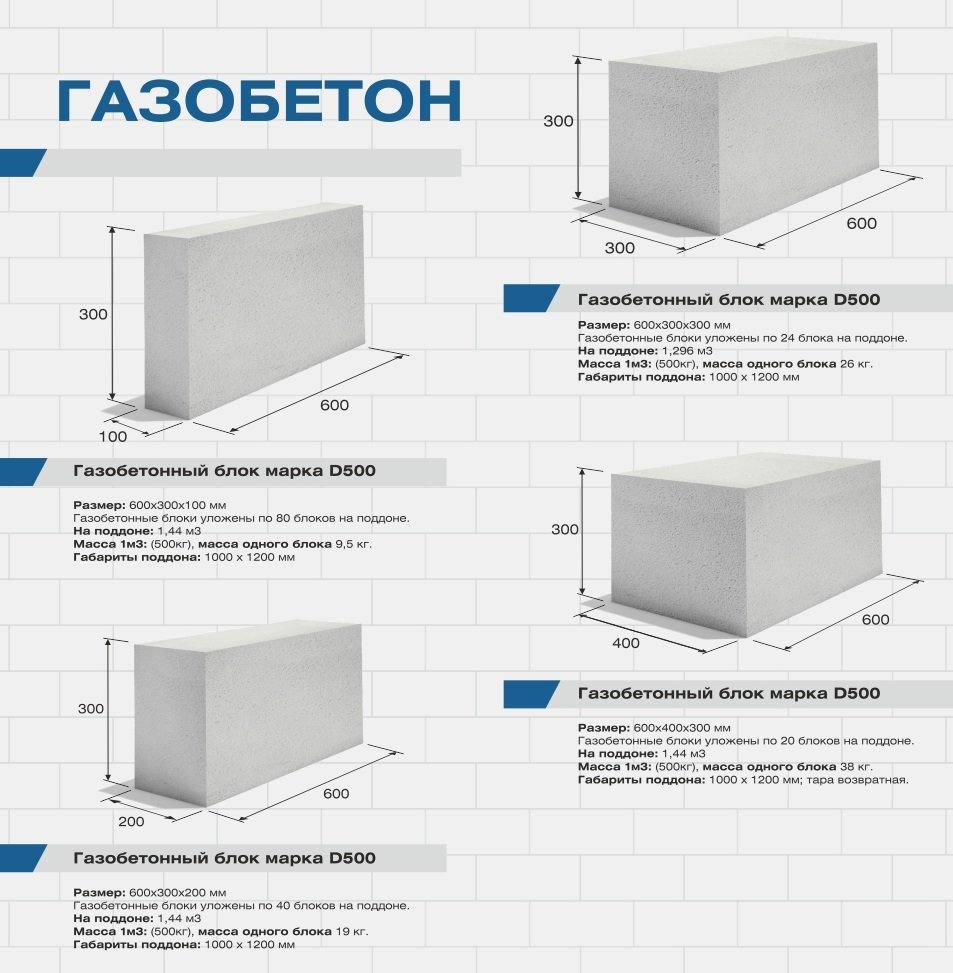

Acest lucru face posibilă construirea absolut oricărei structuri din beton celular, inclusiv cele cu mai multe etaje, în cel mai scurt timp posibil. La calcularea cantității de materiale, trebuie avut în vedere faptul că blocurile de gaz nu sunt doar dimensiuni standard (200x300x600 mm), ci și diverse alte forme.

În comparație cu betonul spumos, blocurile din fabrică de silicat de gaz au forme geometrice ideale. Acest lucru accelerează procesul de zidărie, reduce consumul de lipici. Cusăturile subțiri de la 1 la 3 mm pot reduce semnificativ pierderea de căldură a clădirii.

Dezavantajele betonului celular includ destul de mare costul și necesitatea livrării de la o uzină mare, care poate fi amplasată departe de șantier.

De asemenea, pierde din beton spumos în ceea ce privește permeabilitatea la umiditate. Acest fapt trebuie luat în considerare la proiectarea unei case. De exemplu, planificați un subsol înalt al unei clădiri (60 cm pentru regiunea Moscovei) pentru a evita acumularea de umiditate în primul rând de blocuri. Planificați o fațadă din materiale de fațadă (panouri, cărămizi, pardoseli etc.) sau tencuială pentru a proteja împotriva ploii înclinate.

Bloc de spumă sau bloc de gaz: care este mai profitabil pentru construcții

Nu există nicio îndoială că o clădire din beton celular va fi mult mai economică decât una din cărămidă. Dar dezbaterea continuă despre care dintre soiurile sale este mai potrivit pentru construcția individuală. Nu totul este clar aici și opiniile sunt împărțite. Faptul este că, altele fiind egale, betonul spumant va fi mai ieftin. Acest lucru se datorează costului redus al fabricării acestuia. Cu toate acestea, costurile generale de construcție pot fi mai semnificative.

Un bloc de gaz corect geometric poate fi așezat pe un adeziv special. Grosimea unei cusături puternice este de numai 2-3 mm, deci consumul unui compus scump va fi minim. În timp ce modulul spumat are cel mai adesea nereguli semnificative, drept urmare poate fi așezat doar pe un mortar de ciment. Pentru a obține cusături fiabile ale acestuia din urmă, va fi nevoie de o mulțime, ceea ce va crește elementul de cheltuială.

dezavantaje

Ca și în cazul oricărui material de construcție, și blocurile de spumă prezintă dezavantaje.

- Problemă de fixare. Pentru un astfel de material, este inutil să folosiți unghiile, acestea vor cădea pur și simplu. Toate elementele de fixare vor trebui realizate pe șuruburi autofiletante.

- Fisuri datorate instalării necorespunzătoare a fundației. Dacă fundația este instalată necorespunzător, în timpul contracției, aceasta poate provoca fisuri atât în locurile în care blocurile sunt lipite între ele, cât și pe blocurile în sine.

- Higroscopicitate ridicată. Betonul celulat absoarbe umezeala datorită structurii sale spumoase.El îl poate absorbi până la o treime din volumul său, fără a-l lăsa să iasă. Dacă materialul este saturat de umiditate, atunci proprietățile sale de izolare termică se vor deteriora. Din acest motiv, blocurile de beton gazat necesită finisare externă, pentru care puteți utiliza orice materiale (de la cărămizi la plăci).

Sfaturi pentru utilizarea blocurilor de spumă

Acest infografic arată caracteristicile și nuanțele realizării zidăriei din blocuri de spumă.

Sfatul 1

Deoarece blocurile de beton spumos sunt ușor deteriorate pe margini, încercați să le descărcați cu atenție. Este mai bine să nu le puneți pe o soluție standard (deși acest lucru este posibil și pentru ei), ci pe un adeziv special cu o bază de ciment

Stratul său (doar 2 sau 3 milimetri) se va dovedi a fi mult mai subțire decât un strat de mortar de ciment obișnuit, iar punțile reci nu vor apărea. Dar cusăturile groase dintre blocuri vor elibera inevitabil o parte din căldura de afară.

Sfat 2. Pereții căptușiți cu beton spumos trebuie să fie placări. Nu aveți încredere în producătorii care susțin contrariul - mint fără rușine. Ploaia, zăpada, vânturile și uraganele vor eroda treptat betonul spumant dacă este lăsat neprotejat. Materialul de față poate fi bine tencuială (atât obișnuită, cât și minerală), precum și materialul utilizat pentru fațadele ventilate. În ceea ce privește tencuiala, va fi necesar să așezați o plasă sub ea, fixând-o pe peretele din beton spumos.

Sfat 3. Când vă confruntați cu blocuri de spumă cu cărămizi, asigurați-vă că lăsați un spațiu de aer - la urma urmei, aceste materiale au permeabilitate la aer diferită. Odată cu ajustarea lor strânsă, vaporii de apă nu vor putea străpunge placarea cărămizii. Vor sări de pe el, vor reveni prin betonul spumos și se vor întoarce la casă. Nu ar trebui să lăsați acest lucru să se întâmple.

Luați în considerare avantajele și dezavantajele fiecăruia dintre materiale

Fiecare dintre blocuri are propriile sale caracteristici. Analiza lor va face posibilă alegerea corectă a materialului utilizat în construcția pereților pentru construcția instalației necesare.

Ceea ce este mai puternic

Deoarece blocurile au o structură poroasă, apare întrebarea care este mai puternică. Acest indicator depinde direct de densitatea materialului.

Pentru betonul spumos este de 700 kg / m³, iar pentru betonul celulat - 450 kg / m³. Betonul spumos este un produs mai durabil, dar cu o instalare adecvată, rezistența clădirilor din beton celular și beton spumos este aproximativ aceeași.

Ceea ce este mai ușor

Datorită structurii poroase, produsele sunt ușoare, ceea ce le permite să fie utilizate în construcția oricăror instalații. Blocul de spumă are o greutate mai mică datorită structurii spumei. Porii mici nu sunt umpluți cu umezeală. Iar omologul său schimbă greutatea în funcție de umiditatea mediului înconjurător.

Ceea ce este mai cald

Un factor important la construirea unei case este zidurile calde. Rezistența la îngheț a materialelor este aproape aceeași atunci când este instalată corect folosind adeziv special și amestecuri. Dar conform indicatorilor tehnici, blocul de spumă este un material mai rezistent la îngheț. Aici merită luate în considerare indicatorii de producție: marca, grosimea blocului.

Blocul de spumă este un material cald, reține căldura. Cu toate acestea, rezistența termică a blocului de gaz este mult mai mare.

Absorbtia apei

Blocul de silicat de gaz absoarbe rapid apa. Acest lucru se datorează structurii sale. Betonul spumant este rezistent la umiditate, dar ambele materiale necesită o izolație suplimentară. Tratamentul corect al suprafeței previne riscul deteriorării cauzate de expunerea la apă și mucegai.

.

Confort în construcții

Materialele sunt convenabile în procesul de construcție. Indicatorii lor sunt aproximativ egali. Ambele materiale sunt utilizate în construcția pereților atât pentru structurile joase, cât și pentru cele cu mai multe etaje. Care sunt avantajele lor:

- nu este necesară o fundație de înaltă rezistență, deoarece materialele sunt ușoare;

- un indice ridicat de izolare termică vă permite să economisiți la încălzire;

- o suprafață plană vă permite să nu efectuați lucrări complexe de finisare.

Structura celulară a blocului de spumă nu permite utilizarea acestuia pentru construcția clădirilor de peste 2 etaje, cu excepția utilizării acestuia ca încălzitor pentru structurile din cărămidă.

Blocul de gaz este mai puternic și are un domeniu de aplicare mai larg. Se utilizează pentru zidăria pereților despărțitori, pereți portanți, garduri, pardoseli.

Ce este mai natural

Compoziția betonului cu gaz și spumă include materiale ecologice. În ciuda faptului că materia primă pentru fabricarea silicatului de gaz conține pastă de aluminiu, este sigură. O soluție de aluminiu este extrem de dăunătoare într-o stare concentrată, cu toate acestea, în producția de beton, se volatilizează în timpul reacției.

Construcție din beton spumos.

Construcție din beton spumos.

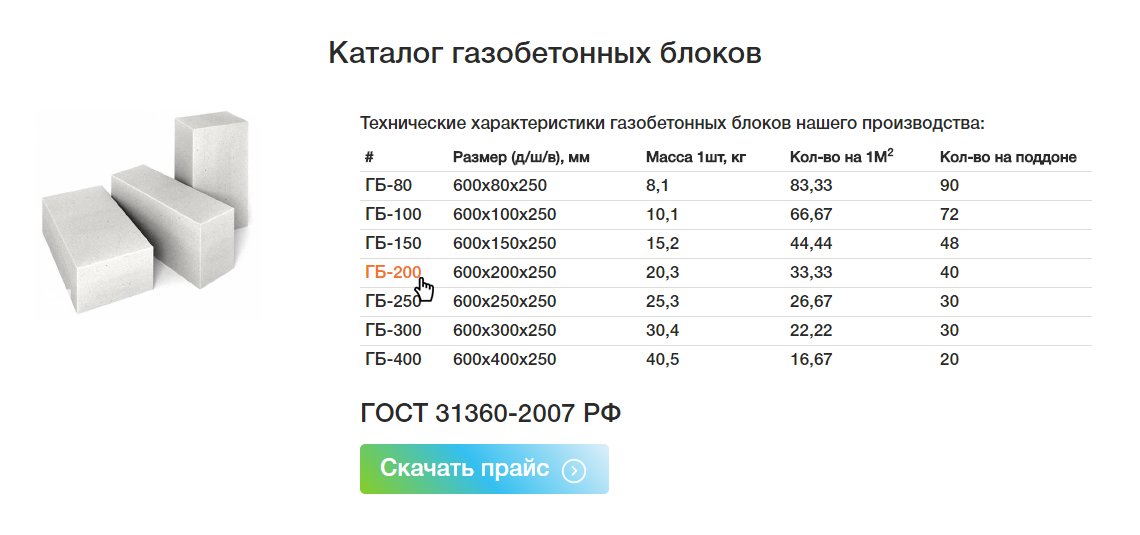

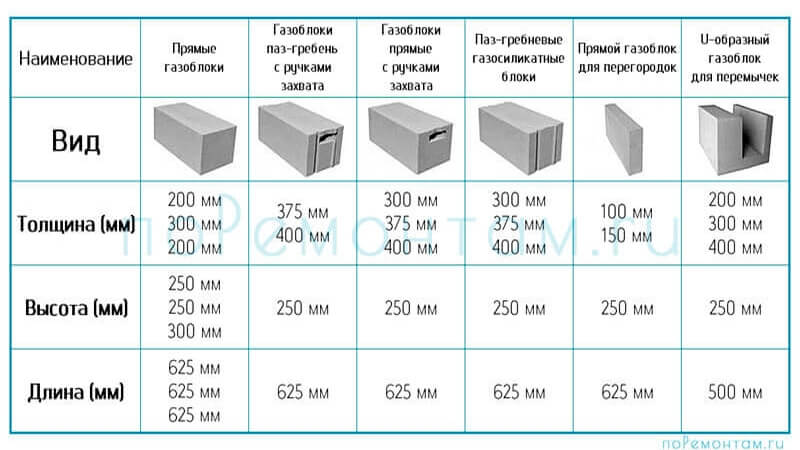

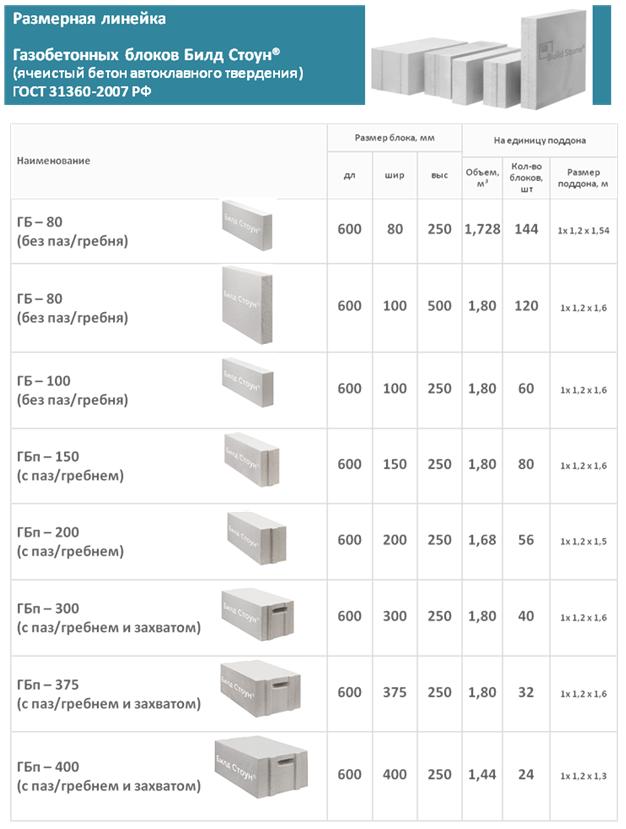

Ce dimensiuni

Producătorii prezintă o întreagă linie de materiale din beton. Cel mai popular bloc are indicatori de 625x25 mm, grosimea variază în funcție de scop: 10 mm, 15 mm, 20 mm - pentru pereți despărțitori și izolați, 25-60 mm - pentru construcția pereților.

Durabilitate

Producătorii susțin că spuma și betonul celular au o garanție de 50 de ani, dar durează numai dacă sunt îndeplinite toate condițiile de instalare și funcționare.

Care este prețul materialelor

Datorită tehnologiei complexe de producție, un bloc de silicat de gaz este mult mai scump decât un bloc de spumă. Cu toate acestea, la calcularea estimării construcției, merită luate în considerare alte manipulări. De exemplu, pentru a obține efectul de izolare termică necesar, veți avea nevoie de o cantitate mai mare de bloc de spumă. În plus, o suprafață neuniformă necesită un volum mai mare de soluție de liant.

Pentru construirea unei case cu propriile mâini din beton ușor, sunt potrivite atât un bloc de spumă, cât și un bloc de silicat de gaz. Condiția principală este selectarea unui material de înaltă calitate.

Cât costă blocurile de spumă și blocurile de gaz?

Costul materialelor de construcție este un argument important în favoarea unui tip sau altul. Mai ales când vine vorba de specificații similare. Dar trebuie să înțelegeți ce să comparați. Va exista o tendință puternică de preț la compararea produselor de calitate diferită. Blocurile de spumă artizanală care utilizează tehnologie învechită vor fi semnificativ mai ieftine decât blocurile de gaz dintr-o fabrică cu echipamente avansate. Dar această abordare nu va fi benefică, deoarece economiile înseamnă pierderea calității.

Vom analiza prețul produselor certificate de la mari producători cu o bună reputație. Prețul blocurilor depinde de gradul de rezistență și dimensiune.

În Moscova și regiunea Moscovei, costul unui bloc de spumă de perete al mărcii D600 și dimensiunea de 600x300x200 de la diferiți producători variază de la 100-115 la 160 de ruble. În același timp, 1 m3 costă 2900-3750 ruble.

Prețul blocurilor de pereți din beton celular termoizolant și structural al mărcii D500 și dimensiunea de 600x300x200 în Moscova și regiune începe de la 110-112 ruble. pe bucată, iar limita superioară este de aproximativ 167-175 ruble. pe bucată 1 m3 conține 27,8 blocuri, respectiv prețul mediu de 1 m3 de blocuri de gaz este de 3058-3700 ruble.

Prețul blocurilor din regiunile îndepărtate (Siberia, Orientul Îndepărtat), ca și alte materiale de construcție, va fi, în medie, de 1,5 ori mai mare decât în regiunea Centrală. În plus, în timpul construcției, pereții mai groși trebuie așezați pentru a crește izolația termică.

De asemenea, bugetul trebuie să includă costurile plății pentru serviciile de zidărie. În medie, 1 m2 de perete din blocuri celulare costă 1500-1700 ruble. Lista de prețuri a contractanților indică costul pe metru cub, care variază de la 2.400 la 4.000 de ruble.

Bloc de gaz și bloc de spumă: care este diferența

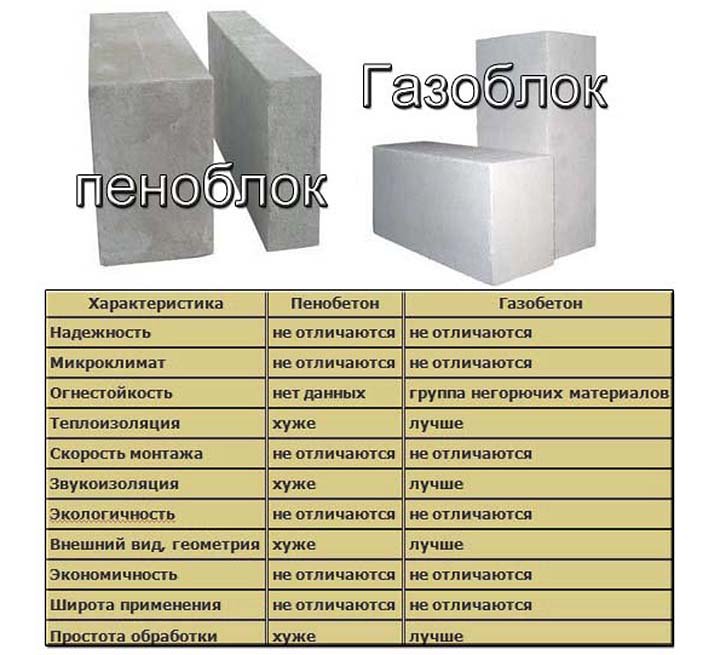

Se poate părea că aceste tipuri de beton celular au un set de proprietăți aproape identice. Cu toate acestea, există o diferență între ele și este semnificativă. Să comparăm cele mai semnificative caracteristici.

Geometria modulului

Cu cât este mai bine, cu atât este mai ușor de coafat. Deci, chiar și structurile pot fi montate folosind adeziv special. Grosimea cusăturii este de numai 2-3 mm, ceea ce vă permite să scăpați complet de podurile reci. În același timp, viteza de lucru cu elemente geometrice corecte este mult mai mare. Costurile de finisare sunt, de asemenea, reduse, deoarece nu este necesară alinierea.Blocurile de spumă sunt semnificativ diferite în acest indicator. Eroarea laturilor lor este de 3 mm și mai mult, pentru blocurile de gaz nu depășește 1 mm.

Proprietăți izolante

Ambele soiuri sunt umplute cu bule de aer, dar numărul lor nu este același. Betonul celulat este mai poros, prin urmare, reține căldura mai bine și îneacă zgomotul. Cu toate acestea, diferențele sunt mici. În ambele cazuri, sunt disponibile modele structurale și izolatoare. Acestea din urmă sunt destinate izolării clădirilor din materiale „mai reci”, de exemplu, blocuri de cenușă.

Cum diferă blocul de gaz de blocul de spumă în compoziție

Blocul de beton gazat include următoarele ingrediente:

- Cimentul Portland marcat M400, a cărui concentrație atinge 50% din volumul total al amestecului;

- fracțiunea de nisip pe bază de cuarț, care este un agregat și se introduce în cantitate de 30-40%;

- var în cantitate de 10-25%, participând la reacția chimică de formare a gazelor;

- pulbere de aluminiu, care favorizează vaporizarea și se introduce într-o cantitate de cel mult o zecime de procent;

- clorură de calciu și silicat de calciu introduse în amestecul de lucru ca aditivi speciali.

Cantitatea de ingrediente introduse în produsele din beton spumos este determinată în funcție de greutatea specifică necesară a blocurilor. Tehnologia simplificată face posibilă obținerea de produse cu o densitate de 0,35-1,25 t / m³.

Ciment marca M500

Ciment marca M500

Amestecul conține următoarele componente:

- ciment de calitate M500. Adăugat ca liant;

- nisip mediu grosier. Este posibilă înlocuirea nisipului cu lut expandat;

- aditivi de spumare. Numărul lor determină porozitatea produsului.

Cantitatea de nisip este de trei ori mai mare decât volumul de ciment pentru compozite expandate cu densitate în vrac crescută.

Blocuri de beton spumos: tipuri, mărci și parametri de bază

Există 4 tipuri de beton spumos neautoclavat.

1. Materialele cu grade de la D150 la D400 se numesc materiale termoizolante. Densitatea lor variază de la 150 la 400 de kilograme pe metru cub. Gradele sub D400 nu sunt standardizate în funcție de clasa de rezistență. Și pentru D400, acest parametru variază de la B0.5 la B0.75. Aceasta corespunde unei rezistențe la tracțiune de 9 kilograme pe cm3. Rezistența la îngheț a mărcilor listate de beton spumant nu este supusă standardizării.

2. Materialele cu grade de la D500 la D900 se numesc izolații structurale și termice. Au o densitate de 500 până la 900 de kilograme pe metru cub. Puterea mărcii D500 este de 13 kilograme pe centimetru pătrat. Clasa sa nu este standardizată, precum și rezistența la îngheț. Clase de rezistență pentru alte clase:

- D600 - de la B1 la B2 (rezistență 16 kilograme pe centimetru pătrat);

- D700 - de la B1.5 la B2.5 (rezistență 24 de kilograme pe centimetru pătrat),

- D800 - de la B2 la B3.5 (rezistență 27 de kilograme pe centimetru pătrat),

- D900 - de la B2.5 la B5 (rezistență 35 de kilograme pe centimetru pătrat).

Coeficientul de rezistență la îngheț F în ordine crescătoare a mărcii: 15-35, 15-50, 15-75, 15-75.

3. Materialele cu grade de la D1000 la D1200 (structurale) au o densitate de 1000 până la 1200 de kilograme pe metru cub. În funcție de clasa de rezistență, parametrii sunt după cum urmează:

- D1000 - de la B5 la B7.5 (rezistență 50 de kilograme pe centimetru pătrat),

- D1100 - de la B7.5 la B10 (rezistență 64 de kilograme pe centimetru pătrat),

- D1200 - de la B10 la B12.5 (rezistență 90 de kilograme pe centimetru pătrat).

Coeficientul de rezistență la îngheț F este același pentru oricare dintre mărci: valoarea sa este de 15-50.

4. Materialele cu grade de la D1300 la D1600 sunt denumite structurale poroase. Densitatea lor variază de la 1300 la 1600 de kilograme pe metru cub. Sunt produse în loturi mici, prin urmare caracteristicile blocurilor de spumă ale acestor mărci nu sunt desemnate în GOST.

Indicatorul de rezistență specific depinde de temperatura și umiditatea la care a fost produs betonul spumant, precum și de materialul de umplutură și de marca de ciment utilizată. Împărțind numărul mărcii de beton spumos la 20, puteți obține un indicator aproximativ de rezistență (deși ușor subestimat). Luați, de exemplu, beton celular D1600.Obținem (cu o marjă decentă) o rezistență la tracțiune de 90 de kilograme pe cm2. Cu toate acestea, stocul în acest caz va beneficia doar.

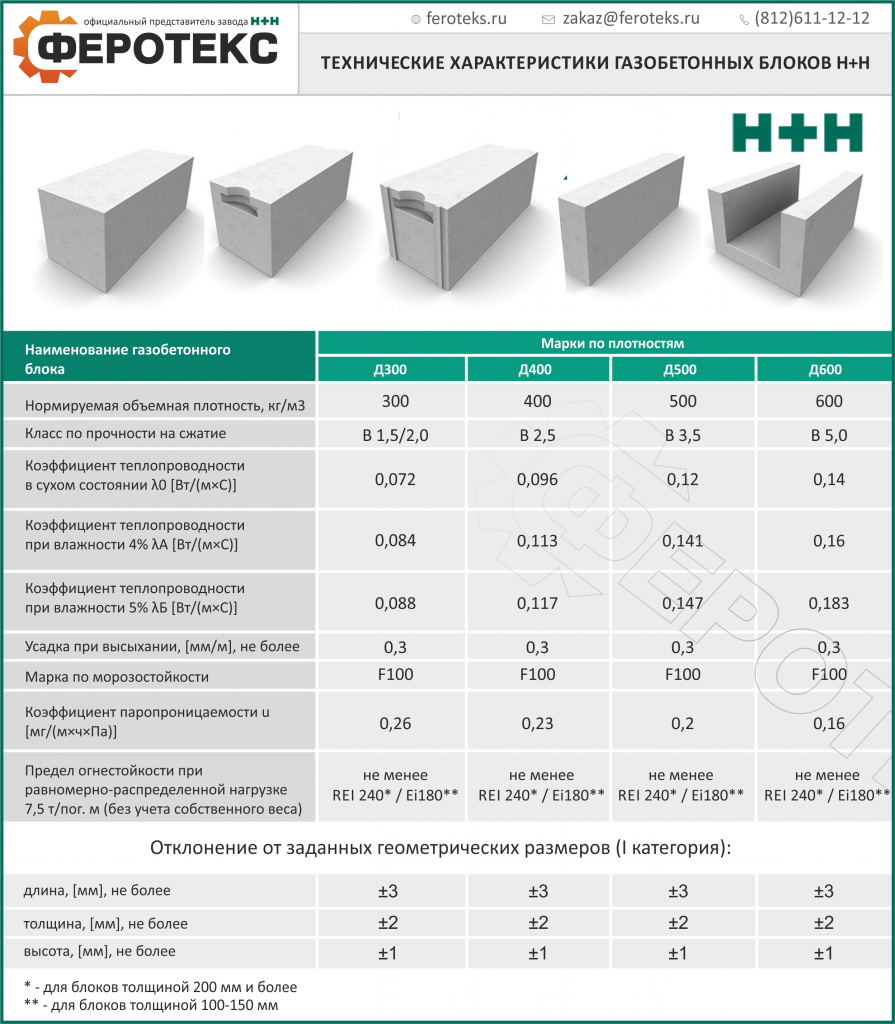

Luați în considerare conductivitatea termică a diferitelor mărci de beton celular uscat umplut cu nisip. Unitatea de măsură este de watt pe metru pe grad Celsius. Și, de asemenea, în aceleași condiții, vom compara coeficienții de permeabilitate la vapori ai acestor mărci de beton spumos. Unitatea de măsură este kilogramul pe metru-oră-Pascal.

| Marci de blocuri de beton spumant | Conductivitate termică, (W * m * C) | Coeficient de permeabilitate la vapori, (Kg * m oră * Pa) |

|---|---|---|

| D300 | 0,08 | 0,26 |

| D400 | 0,1 | 0,23 |

| D500 | 0,12 | 0,2 |

| D600 | 0,14 | 0,17 |

| D700 | 0,18 | 0,15 |

| D800 | 0,21 | 0,14 |

| D900 | 0,24 | 0,12 |

| D1000 | 0,29 | 0,11 |

| D1100 | 0,34 | 0,1 |

| D1200 | 0,38 | 0,1 |

În ceea ce privește dimensiunile, mărcile D600 și D800 au dimensiuni de 20 pe 30 cu 60 de centimetri. D600 este disponibil și în 10 x 30 x 60 centimetri.

Aplicarea materialelor

Betonul spumos și betonul celular sunt materiale de construcție care câștigă popularitate deoarece au o rezistență suficientă și o conductivitate termică scăzută. Structura poroasă reduce densitatea și masa blocurilor realizate din ele. Celulele umplute cu aer reprezintă izolația termică. În ciuda similitudinii caracteristicilor, domeniul de aplicare al acestor formulări variază.

Rezistența, densitatea specifică redusă a betonului spumant crește durata de viață a acestui material. Prin urmare, este utilizat pentru clădiri rezidențiale - case, cabane, curți, băi. Singura limitare în utilizarea betonului spumos este că clădirile ridicate din acesta nu trebuie să fie mai mari de trei etaje. Se utilizează atunci când dispozitivul:

- pereții portanți ai clădirilor și structurilor;

- pereți interiori pentru amenajarea spațiilor;

- garduri, împrejmuiri de teritorii;

- pardoseli cu armătură de bare din oțel.

Uniformitatea structurii betonului celular explică una dintre caracteristicile sale principale - rezistența crescută la fisurare și contracție a structurilor create din acesta. Acest lucru îi permite să fie utilizat pentru construcția de clădiri rezidențiale, industriale, publice și comerciale. Este folosit pentru:

- partiții interioare;

- goluri de umplere în clădiri cu cadru;

- structuri portante și pereți;

- structuri și clădiri cu mai multe etaje.

Pe contra blocurilor de beton aerat

1. Datorită rezistenței reduse la compresiune și rezistenței reduse la îndoire, betonul celular este un material fragil. Rezistența pereților din beton gazat depinde direct de structura corectă a fundației. Trebuie ridicat un fond de ten care să ofere o contracție minimă. În caz contrar, blocurile de gaz vor începe să crape în câțiva ani de la construcție. Se recomandă o fundație monolitică în bandă și armarea blocurilor de zidărie cu o plasă la fiecare 2-3 rânduri.

2. Absorbția ridicată de apă a betonului celular este un obstacol în calitatea lucrărilor de finisare. Există cazuri frecvente când un strat de tencuială aplicat pe un perete de beton aerat nu aderă la suprafața acestuia. Pentru a reduce absorbția de apă a pereților din beton aerat, acestea sunt tratate grunduri profund penetrante.

3. Blocurile de gaz reprezintă o bază slabă pentru elementele de fixare. Este destul de problematic să fixați obiecte masive în pereții de beton aerat. Diblurile din fluture din plastic nu vin întotdeauna în ajutor, spre deosebire de șuruburile autofiletante, care se răsucesc bine și se țin perfect în pereți. Există însă pericolul de oxidare, după care pot rugini și deveni inutilizabili. Există însă câteva elemente de fixare care se țin destul de bine.

Video: elemente de fixare pentru blocuri de silicat de gaz

4. Rezistența declarată la îngheț a betonului celular este o acțiune publicitară. Densitatea optimă a materialelor de construcție și izolare termică utilizate este considerată a fi densitatea clasei D500. Indicatorii de rezistență la îngheț nu depășesc 25 de cicluri. Deși durează 50 de cicluri pentru finisarea fațadei. Vânzătorii de beton celular supraestimează în mod clar parametrii de rezistență la îngheț care sunt inerenți produselor cu o densitate mai mare.

5. Betonul gazos are indicatori destul de mari de var liber, ceea ce contribuie la activarea proceselor de coroziune a incluziunilor metalice: armare, conductă, cadru, buiandruguri.

6. Costul redus al blocurilor de beton celular, declarat de producători, ținând seama de durabilitatea garantată a materialului, se dovedește a fi oarecum exagerat.

7. Durabilitatea betonului celulat ridică îndoieli datorită faptului că dezvoltarea masivă a blocurilor de silicat de gaz a început relativ recent, iar previziunile naturii lor fundamentale nu au fost confirmate de nimic.

Sunt enumerate principalele dezavantaje ale blocurilor de beton gazat. În plus față de acestea, există o serie de dezavantaje, care sunt mai probabil asociate cu încălcări ale tehnologiei de așezare a blocurilor de beton gazat și cu dorința de a vinde material mai scump dezvoltatorilor. O examinare detaliată a unor astfel de neajunsuri demonstrează adesea lipsa de temei a acestora.

Pentru a construi o casă cu propriile mâini, puteți folosi materiale complet diferite: cărămidă, lemn, beton celular etc. Toate au argumentele pro și contra și pot fi aplicate cu succes în anumite condiții.

Așezarea betonului spumant și a betonului celular

Compararea diferențelor în cadrul procesului de construcție (asamblare, instalare, procesare)

Cerințele fundației

Identic, deoarece ambele tipuri de beton celular sunt ușoare. Cu toate acestea, un bloc de beton celular neprotejat, după ce se udă, devine mai greu cu aproape jumătate, ceea ce creează o presiune suplimentară asupra fundației. Betonul spumos nu are o astfel de caracteristică.

Tăierea, tăierea, găurirea blocurilor și a elementelor suplimentare

În mod identic, datorită structurii și compoziției lor, puteți da blocurilor de beton aerat forma dorită folosind un ferăstrău manual convențional. Găurirea, perforarea unei găuri sau caneluri (caneluri) este, de asemenea, ușoară.

Viteza de construcție (instalare, instalare)

Greutatea redusă a ambelor materiale comparate face procesul de construcție rapid și ușor, în comparație, de exemplu, cu cărămizile bloc.

Cerințe pentru mortar, lipici pentru așezare

Pentru betonul gazos, trebuie să utilizați un amestec adeziv special, acest lucru vă permite să reduceți consumul și să asigurați o cusătură subțire.

Betonul din spumă poate fi așezat pe adeziv sau amestec de nisip-ciment.

Protecție (conservare)

Dacă este necesară suspendarea sau oprirea lucrărilor de construcție, de exemplu, pentru iarnă, materialele trebuie păstrate. În același timp, pereții dintr-un bloc de spumă vor sta o anumită perioadă fără probleme, dar dintr-un bloc de gaz trebuie să-l înfășurați într-un film, astfel încât să nu atragă umezeala. Mai mult, betonul celulat are nevoie de protecție în orice moment al anului. Desigur, vara acest lucru nu este atât de critic, un perete de beton celular se va usca într-o săptămână sau două (merită întreruperea lucrului atât de mult?), Apoi iarna - această udare urmată de îngheț-dezgheț poate duce la distrugere;

Capacitatea de a ține elementele de fixare

Pentru ambele materiale, trebuie să utilizați elemente de fixare speciale (feronerie, șuruburi, ancore chimice). Acestea sunt special concepute pentru a fi ancorate pe pereții blocului poros.