Tipuri de echipamente profesionale

Cel mai simplu tip de echipament profesional pe care se efectuează îndoirea sârmei este mașinile cu un singur braț. Între timp, astfel de dispozitive pot produce numai produse de formă geometrică simplă, a căror lungime de maturare nu depășește 1000 mm.

Produsele mai complexe cu o lungime de peste 1000 mm permit crearea de echipamente cu consolă dublă, pe care piesa de prelucrat este deformată simultan de la ambele capete. Această mașină poate produce produse cu multe îndoiri complexe.

Cele mai sofisticate produse din sârmă vă permit să creați mașini 3D pe care îndoirea să poată fi efectuată simultan în trei dimensiuni. Astfel de funcții unice ale mașinilor din această categorie sunt dotate cu un braț rotativ de îndoire, ale cărui mișcări sunt controlate de un sistem electronic automat. În ciuda tuturor avantajelor procesării pe astfel de echipamente, este destul de scump, astfel încât aceste mașini sunt utilizate în cazuri excepționale.

3 Echipament de tragere prin sârmă și videoclipuri despre activitatea sa

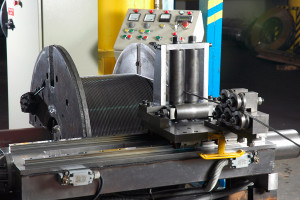

Toate operațiunile tehnologice de extragere se efectuează pe mori speciale echipate cu un „ochi” prin care se trage firul. Diametrul acestuia din urmă este întotdeauna mai mare decât diametrul matriței. În funcție de designul mecanismului de tragere, fabricile de interes pentru noi sunt împărțite în două tipuri:

- unități în care metalul este înfășurat pe tambur;

- mașini cu mișcarea metalului în linie dreaptă.

A doua mori sunt concepute pentru fabricarea produselor care nu trebuie asamblate în colaci (țevi, tije). Dar pe unitățile de tambur, tocmai sunt produse sârmă și țevi de metal și cupru cu secțiuni mici. Mai mult, astfel de mori cu tamburi sunt de diferite tipuri:

- multiple (unele funcționează fără alunecare, altele cu alunecare);

- intrare simplă;

- multiplu, folosind principiul contra-tensiunii pieselor de prelucrat.

Cea mai simplă mașină de extragere a firelor o singură dată implică efectuarea unei operații tehnologice într-o singură trecere. Dar mai multe mori folosesc 2-3 treceri, același desen în ele este realizat într-un model continuu. Magazinele de dimensionare ale întreprinderilor mari moderne au, de regulă, o unitate și jumătate până la douăsprezece unități și fabrici de diverse capacități pentru producția de cupru și alte produse din sârmă.

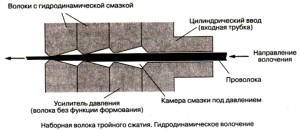

Matrițele pentru tragerea sârmei morilor descrise sunt fabricate de obicei prin tehnologia cermet din carburi de bor, termocorund, molibden, titan, microlit, tantal, vanadiu, tungsten. Aceste aliaje se caracterizează printr-o rezistență excelentă la abraziune și o duritate crescută, precum și o duritate scăzută.

Fiabilitatea ridicată a matriței este asigurată și de faptul că este plasată într-o cușcă de oțel foarte puternică și vâscoasă, care nu comprimă matrița și, de asemenea, reduce tensiunile la întindere în momentul operației de tragere. Merită menționat separat că, în cazurile în care tija de sârmă foarte subțire este fabricată din oțel (până la 0,2 milimetri), matrițele sunt realizate din diamante tehnice.

Recent, a existat tendința de a utiliza matrițe de desen prefabricate. Acestea fac posibilă fabricarea sârmei în condiții de frecare ridicată (hidrodinamică). Mai mult, matrița asamblată garantează o scădere a consumului de energie electrică pentru efectuarea operațiunilor tehnologice, crescând în același timp productivitatea fabricilor de tragere cu 20-30 la sută.

1 Desen de sârmă - esența și tehnologia operației

Desenul este înțeles ca procesul, care constă în faptul că piesa de prelucrat este trasă pe echipamente speciale printr-o gaură conică. Piesa de prelucrat originală poate fi cupru, oțel, aluminiu. Instrumentul în care este realizată gaura se numește matriță, iar gaura însăși, de configurația căreia depinde forma profilului de produs, se numește matriță.

Tehnica de desen, în comparație cu laminarea, asigură curățenia și precizia de câteva ori mai mare a suprafeței firului, precum și diverse profile, tije, țevi. În plus, metalul tras este caracterizat de o modificare (în bine) a parametrilor mecanici, care se datorează întăririi (îndepărtarea întăririi lucrului) a produselor finite. Desenul este utilizat în mod activ la fabricarea profilelor foarte precise în formă de diferite diametre ale țevilor, sârmă cu o secțiune transversală de la 1-2 microni la 10 (și, uneori, mai mult) milimetri.

Este demn de remarcat faptul că tehnologia modernă de extragere a firelor garantează performanțe excelente ale echipamentelor utilizate pentru producerea firelor. Matrițele funcționează acum fără defecțiuni la viteze enorme de funcționare (până la 60 de metri pe secundă) la valori mari de reducere a materialului sursă (de exemplu, placi de cupru, oțel și așa mai departe).

Procesul de desen include mai multe etape, care sunt descrise mai jos:

- gravarea materiei prime într-o soluție de acid sulfuric adusă la o temperatură de aproximativ 50 de grade (operația este necesară pentru a crește durata de viață a matricei prin îndepărtarea scării de pe piesele de prelucrat);

- recoacere metalică (preliminară), realizată pentru a crește caracteristicile plastice ale metalului și pentru a asigura structura sa cu granulație fină;

- neutralizarea soluției agresive de decapare și curățarea pieselor de prelucrat;

- utilizarea unui ciocan sau a unor role de forjare pentru a ascuți capetele materiilor prime metalice originale (aluminiu, cupru, țevi din oțel);

- direct procesul de desen;

- efectuând recoacere.

În plus, firul finit este supus diferitelor operațiuni de prelucrare (tăierea produselor în secțiuni necesare în lungime, îndreptare, îndepărtarea capetelor etc.).

Cum să vă îndreptați fără mașină?

Acasă, firul este îndreptat pentru împământare, protecție împotriva trăsnetului și alte lucrări. Este puțin probabil ca în viața de zi cu zi să găsiți o mașină cu role de înaltă calitate care să poată alinia firul cu un diametru al secțiunii transversale de peste 2 mm - acest lucru este costisitor, iar procesul în sine este destul de laborios. Achiziționarea de echipamente speciale, de asemenea, nu are sens dacă necesitatea de a vă relaxa barul este de o singură dată. Prin urmare, pentru a îndrepta firul metalic dintr-o bobină sau bobină, puteți utiliza metoda tensiunii nodale. În acest scop, ar trebui efectuată o anumită succesiune de acțiuni.

Un capăt al barei este fixat ferm de ceva voluminos, greu și solid. De exemplu, acestea sunt înfășurate în jurul unui stâlp electric sau al unui copac puternic, al cărui diametru al trunchiului este de cel puțin 25 cm.

După aceea, firul se desfășoară de-a lungul solului cu mâna, întinzându-se cât mai mult în timp ce se face acest lucru. La celălalt capăt al firului desfăcut în acest fel, se formează și se fixează o buclă într-un dispozitiv care poate fi tras cu mare efort - adică acest dispozitiv trebuie să se deplaseze la o anumită distanță.

Pentru a fixa forma rectilinie rezultată, firul trebuie lăsat în această stare tensionată pentru o perioadă scurtă - de la 10 minute la jumătate de oră.

Pentru o astfel de muncă, puteți utiliza o varietate de dispozitive - depinde direct de parametrii secțiunii transversale a barei. Deci, pentru un produs cu un diametru mai mic de 2 mm, vor fi mai mult decât suficiente resturi de oțel, precum și eforturile fizice combinate ale câtorva bărbați puternici. Și, de asemenea, în acest caz, puteți utiliza un troliu mecanic.Dar tijele cu un diametru de 5 mm sau mai mare vor necesita eforturi mult mai semnificative - pentru aceasta, ele folosesc forța dinamică a unui tractor, a unui camion sau a unui cârlig al unui autoturism.

Vă atragem atenția asupra faptului că îndreptarea unui fir cu un diametru mai mare de 5 mm, dacă este fabricat din oțel aliat, va necesita nu numai tensiune la starea șirului, ci și întinderea ulterioară. Trebuie efectuat până la izbucnirea barei.

De obicei, se produce o pauză la locul atașamentului la unul dintre capetele șirului - în acest moment este mai bine să fiți cât mai departe de firul întins.

Tehnologie

Secțiunea 33. Îndreptarea tablelor și a sârmei

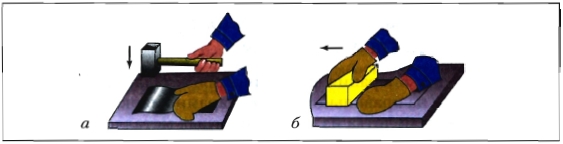

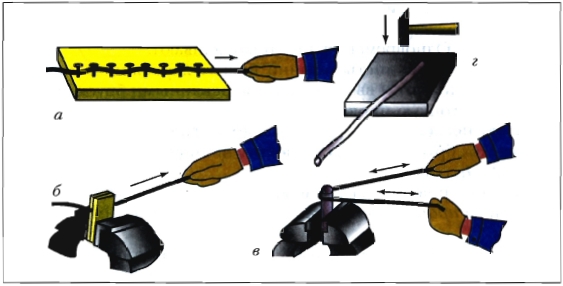

Îndreptarea este operația de aplatizare a unei foi de metal sau a unei sârme pe o placă de îndreptare prin lovirea unui ciocan (ciocan de lemn) sau a unui ciocan din metal neferos moale sau folosind un bloc de lemn (fig. 122).

Orez. 122. Editarea unei foi metalice: a - cu ciocan; b - un bloc de lemn

Cearșaful este așezat pe aragaz și ținut cu mâna stângă într-un pisoi, iar cu mâna dreaptă lovesc cu un ciocan sau cu ciocan.

Dacă pe foaie există zone convexe, atunci acestea sunt așezate cu o umflătură în sus și lovite cu un ciocan de la margine până la centrul umflăturii. În același timp, foaia este întoarsă.

Foi subțiri moi sunt de obicei îndreptate cu un ciocan de lemn sau călcate și aplatizate cu blocuri de lemn.

Un fir subțire moale poate fi îndreptat prin întinderea între mai multe cuie introduse în tablă sau bare fixate într-un menghină, precum și în jurul unui dorn cilindric (Fig. 123, a, 6, c).

Orez. 123. Îndreptarea firului: a - prin tragerea între cuie introduse în bord; b - întinderea între bare într-un menghină; c - prin tragere în jurul cilindrului; d - cu un ciocan pe o placă plată (corectă)

Sârma groasă este îndreptată lovind-o cu un ciocan sau cu ciocanul pe o placă obișnuită (Fig. 123, d) sau strângând cu clești.

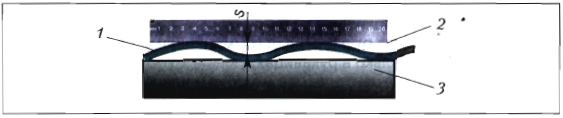

Calitatea îndreptării este verificată prin aplicarea marginii riglei pe suprafața foii sau a firului sau pe placa corectă - în funcție de dimensiunea golurilor S (goluri) (Fig. 124).

Orez. 124. Verificarea calității îndreptării: 1 - foaie sau sârmă; 2 - marginea riglei; 3 - placa corectă; S - dimensiunea decalajului (degajare)

Reguli de lucru sigure

- Aveți grijă la tăieturile manuale de la marginile ascuțite ale foilor de metal și a firelor.

- Protejați-vă ochii de rănile cauzate de capetele ascuțite ale firului.

- Lucrați numai cu mănuși.

- Protejați-vă degetele de lovirea unui ciocan sau a unui ciocan.

Lucrare practică numărul 35

Îndreptarea tablelor și a sârmei

Comandă de lucru

- Pregătiți-vă zona de lucru și instrumentele pentru îndreptarea pieselor de prelucrat din foi subțiri de metal și fire.

- Îndreptați semifabricatele de foi metalice și sârmă.

- Verificați calitatea modificărilor.

Întrebări de control

- Ce se numește îndreptare a foilor și a firelor? Din ce metale sunt îndreptate piesele?

- Ce instrumente și dispozitive sunt folosite pentru îmbrăcare?

- Se pot îndrepta foile între role?

- Care este tehnologia pentru îndreptarea foilor subțiri de metal moi?

- De ce firul se îndreaptă când este tras între bare, cuie sau în jurul unei mandrine?

Cum să aliniați firul cu propriile mâini

Dacă firul rulat în golfuri poate fi considerat condiționat plat, atunci pentru a deveni drept, trebuie doar să scăpăm de curbura unei raze mari. Dar cum să îndreptați firul sub formă de reziduuri mototolite și deșeuri slab depozitate? Ele reprezintă nu numai viraje, ci diverse zigzaguri situate în direcții diferite de ax. În acest caz, îndreptarea firului cu abordarea corectă a stării unei bare drepte ideale este destul de realizabilă. Există câteva dintre cele mai eficiente modalități de a alinia firul. În funcție de alegere, vor avea rezultate ușor diferite în ceea ce privește calitatea.

Deci, de la simplu la complex:

- Puteți îndepărta frunzele de sârmă fixându-vă ambele capete în mâini și începeți să le rostogoliți cu efort printr-o țeavă sau un clanță.

-

Îndreptarea firului se realizează bine dacă secțiunile sale îndreptate sunt așezate pe o suprafață plană a bancului de lucru. Acoperind-o cu un bloc de lemn, începeți să o rotiți peste ea, astfel încât să se poată deplasa liber în timp ce faceți acest lucru. Doar câteva dintre aceste rulouri dau rezultate destul de bune.

- Pentru a îndrepta firul de cupru moale, fixați-l cu un capăt la înălțime. Agățați o sarcină nu foarte grea pe cealaltă, astfel încât să nu o poată rupe. Prin rotirea greutății în sensul acelor de ceasornic și înapoi cu câteva rotații în jurul axei sale, se poate obține rezultatul ideal.

- Sârma va fi îndreptată în mod similar. Dacă un capăt al acestuia este fixat într-un menghin, iar celălalt este prins în mandrina unei șurubelnițe sau burghiu electric. Procesul de îndreptare va avea loc prin rotirea lentă în timp ce țineți firul sub tensiune puternică. Doar câteva ture vor fi suficiente pentru îndreptarea completă.

- De asemenea, va fi necesară o șurubelniță sau burghiu electric pentru a îndrepta bucăți mici de sârmă de până la 30 de centimetri. Pentru a face acest lucru, într-un bloc de lemn realizăm o gaură de matriță cu un diametru puțin mai mare decât o gaură de sârmă și trecem un capăt al barei prin ea. Fixăm acest capăt în mandrină și începem să ne rotim încet, trăgând firul prin gaură.

- Pentru a alinia un fir de diametru nu foarte mare, puteți face un dispozitiv destul de simplu și ieftin cu propriile mâini.

Pentru a face acest lucru, avem nevoie de o masă de lemn masivă, cu dimensiuni de 500 x 120 x 50 mm. Introducem 5-7 cuie cu un diametru de 3-5 mm în el în linie dreaptă cu o liniuță după diametrul firului. Distanța dintre cuie depinde direct de diametrul firului și de elasticitatea acestuia. Cu cât acești indicatori sunt mai mari, cu atât spațiile dintre tijele metalice sunt mai mari. Procesul de îndreptare a firului va consta în simpla tragere a acestuia între cuie de-a lungul liniei de marcare. Pentru claritate, o fotografie schematică vă va ajuta.

Dacă știți modul dvs. original de a alinia firul cu propriile mâini, atunci vă rugăm să ni-l împărtășiți în blocul de comentarii.

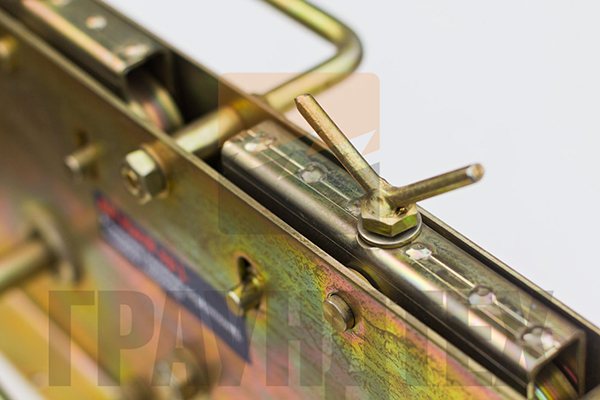

Producția noastră

Un dispozitiv pentru alinierea sârmei de oțel cu un diametru de 6-10 mm și o bandă de 20x3 30-4 mm cu acționare manuală. Servește pentru îndreptarea sârmei de oțel zincat cu diametrul de 6-10 mm, precum și a benzii de oțel zincat de dimensiuni 20x3 mm, 30x4 mm. Conductoarele rotunde și plate sunt furnizate în bobine de 40-50 kg.

Pentru a efectua o instalare de înaltă calitate a unei „plase” de borne de aer realizate din sârmă de oțel pe un acoperiș plat, este necesar să așezați firul în suporturi și să conectați nodurile folosind bornele. Sârma este așezată în celule cu dimensiuni de 6x6 m, 10x10, 12x12 m. Pentru a așeza în mod uniform conductorul „ochiului”, acesta trebuie îndreptat din starea răsucită. Sârmă de oțel zincat de 8 și 10 mm este dificil de îndreptat manual, în special oțel cu un diametru de 10 mm, iar în starea îndreptată vor apărea nereguli de la îndreptare neuniformă.

Pentru așezarea conductoarelor din paratrăsneturi pe acoperiș, coșurile de fum și alte structuri ale clădirilor și structurilor, instalarea conductoarelor în suporturi, este necesar să le așezați cât mai uniform posibil, fără a vă îndoi. Motivul pentru aceasta este aspectul estetic, precum și neregularitățile, ca urmare a căruia, firul se poate desprinde din suporturi sau suportul în sine poate fi deteriorat.

Pentru ușurința instalării, compania noastră oferă acest dispozitiv pentru îndreptarea conductoarelor de la nouă role, ceea ce vă va permite să economisiți timp la instalarea „plaselor” de protecție împotriva trăsnetului, precum și să montați conductorii în jos cât mai curând posibil, fără teama de a demonta secțiuni inegale de sârmă și bandă.

Proiectarea mașinii de îndreptat sârmele vă permite să o instalați la o înălțime de 0,5 m de acoperiș sau podea pe orice structură din lemn sau metal, reglați presiunea rolelor de pe conductor și obțineți uniformitatea firului sau a oțelului bandă.

De exemplu:

- instalare pe paleti din lemn - 5 minute;

- înșurubarea șuruburilor în lemn - 2 minute;

- setarea rolelor de presiune pentru conductor de la 5 la 15 minute;

- desfacerea unei bobine standard 115 m 5-7 minute

- tăierea la lungimile necesare de la 5 la 20 de minute

În total, în medie, până la 1 oră, vă puteți relaxa și pregăti sârmă de oțel zincat cu diametrul de 8 mm pentru instalare. Pentru o clădire cu un acoperiș plat care măsoară 50x20 m și o înălțime de 10 m, pot fi necesare aproximativ 3 bobine de sârmă, ceea ce înseamnă că în 3 ore puteți pregăti conductorul pentru așezarea pe acoperiș și conductori în jos, fără a cheltui zi pe ea.

Metode de îndoire a sârmei metalice

Există mai multe modalități principale de a da unui fir metalic forma necesară a produsului finit, astfel încât să se poată distinge:

- metodă manuală de îndoire a firului folosind instrumente speciale și dispozitive simple. Se folosește pentru sârmă cu un diametru de până la 3 mm la fabricarea produselor simple în producția auxiliară sau de uz casnic. De regulă, nu necesită practic investiții financiare și cunoștințe speciale;

- metodă manuală de realizare a bijuteriilor din sârmă cu diametrul de până la 2 mm. Necesită instrumente și dispozitive speciale, precum și anumite cunoștințe și abilități pentru lucrul cu metale prețioase;

- sârmă de îndoire dintr-o bobină, bazată pe un dispozitiv special numit derulator;

- îndoirea unui fir dintr-o bară de metal;

- îndoire prin sârmă;

- îndoirea unui fir metalic prin împingere.

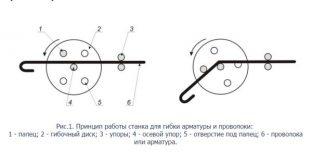

Mașini de îndoit sârmă

- O mașină de îndoit sârmă care realizează piese direct din bobină. Este cea mai productivă și economică opțiune pentru producția în masă a produselor din sârmă. Acest lucru se întâmplă datorită faptului că bobina cu firul este instalată într-un dispozitiv special - derulatorul, din care firul metalic intră în blocul corect. Acolo este expus acțiunii unui mecanism cu role sau plan, ca urmare a căruia la ieșire ia forma unei tije plane și drepte. După aceea, firul intră în blocul de îndoire al mașinii, unde, cu ajutorul dispozitivelor mecanice, i se dă forma necesară a produsului finit. La sfârșitul procesului, partea finită este tăiată cu foarfece mecanice. De obicei, o astfel de mașină de îndoit sârmă poate produce un tip de produs finit, care este determinat de dispozitive mecanice preinstalate și este limitat de manipularea alimentatorului. Prin urmare, formele produselor produse pe astfel de mașini nu sunt foarte complexe ca configurație, deoarece numărul operațiunilor de îndoire este limitat la cinci.

- O mașină de îndoit sârmă pentru îndoirea sârmei dintr-o bară de metal este o metodă mai avansată din punct de vedere tehnologic, care are o serie de avantaje în comparație cu lucrul dintr-o bobină. Acest lucru este necesar mai ales atunci când produsul finit are nevoie de prelucrare suplimentară. Aceasta poate fi atingere sau ștanțare, care se poate face numai înainte ca produsul să fie terminat. Dezavantajele unei astfel de mașini sunt nevoia sa de un mecanism suplimentar de alimentare complex pentru piese și o productivitate generală relativ scăzută.

- Mașina de îndoit sârmă este utilizată în principal pentru a realiza diferite piese în formă rotundă și diferite tipuri de arcuri rotunde. De exemplu, o astfel de mașină de îndoit sârmă prin rulare funcționează datorită faptului că firul este alimentat prin rolele de ghidare către un arbore cu o rază dată, unde, datorită mișcării sale de rotație, se îndoaie în jurul degetului de un număr predeterminat de ori . În acest caz, firul este răsucit de-a lungul unei raze prestabilite, care are un știft de îndoire și role de rulare. Datorită poziției rolelor de rulare în raport cu arborele central, este posibil să setați și să reglați unghiul de îndoire sau pasul arcului. O mașină de îndoit sârmă prin laminare, la fel ca alte dispozitive mecanice similare, este capabilă să producă doar un singur tip de produs pe operație.Pentru a schimba gama de produse, este necesară atât înlocuirea dispozitivelor de îndoire, cât și punerea în funcțiune.

- Mașină de îndoit sârmă pentru îndoirea sârmei metalice prin metoda de împingere. Pentru anumite părți de sârmă, în timpul fabricării lor, este necesar să le oferiți forme complexe de anumite forme geometrice, cum ar fi raze variabile, arcuri neregulate, un aspect spiralat și altele asemenea. Nu este foarte eficient să o faci executând-o și, uneori, este pur și simplu imposibil chiar și din punct de vedere tehnologic. Prin urmare, singura modalitate posibilă este utilizarea metodei de împingere a firelor. Principiul de funcționare constă în mișcarea de translație a firului metalic printr-o unitate de formare a rolelor cu trei role sau un dispozitiv special de înfășurare cu arc, în care, datorită poziției rolelor de laminare, produsul finit este modelat. Ca rezultat, puteți obține orice curbură dată sau o schimbare lină a dimensiunii razei. Principala diferență între rodaj și alte metode de îndoire este o amenajare mai complexă a echipamentelor, care necesită cunoștințe speciale în timpul reglării și întreținerii.

- Mașinile de îndreptat sunt utilizate ca dispozitiv suplimentar în liniile tehnologice pentru producerea diferitelor ochiuri de sârmă metalică pentru îndreptarea și modelarea sârmei. Aici sunt utilizate două tehnologii: îndreptarea rotativă cu un cadru și îndreptarea cu un bloc de îndreptare în două planuri. Blocul cu două planuri nu ghidează perfect, dar nu răsucește firul. Dar cadrul regulat rotativ are un design mai complex, dar mulți producători de mașini-unelte îl preferă în continuare designului clasic al blocurilor obișnuite.

2 Unele caracteristici importante ale procedurii

Conform experților, tehnologia desenului are un singur dezavantaj semnificativ. Constă într-un mic indice de deformare a firelor. Acest lucru se datorează faptului că gradul de deformare este limitat de rezistența capătului de ieșire al piesei de prelucrat, la care se aplică forța de deformare corespunzătoare.

Materialul de pornire pentru procesul tehnologic descris este turnat continuu, presat și laminat semifabricate din metale neferoase, aliate și oțeluri carbon. Desenul de înaltă calitate este asigurat atunci când materia primă inițială are o anumită microstructură (de exemplu, sorbitol, dacă vorbim despre tijă de sârmă din material de oțel).

Anterior, firul de oțel era de obicei brevetat. Această operație a presupus mai întâi încălzirea metalului la temperatura de austenitizare și apoi expunerea acestuia la o sare sau la un topit de plumb (această expunere a fost efectuată la o temperatură de aproximativ 500 de grade Celsius).

Tehnologia fabricării produselor din oțel și cupru astăzi nu implică implementarea unor acțiuni atât de complexe. Structura dorită este garantată a fi obținută la părăsirea echipamentului de rulare. Dacă vizionați un videoclip despre modul în care funcționează o mașină modernă de extragere continuă de sârmă modernă, puteți vedea că este echipată cu un complex de răcire combinată (aer plus apă) a produselor. Acest sistem face posibilă obținerea microstructurii necesare a tijei de sârmă.

Metode industriale

În producție, pentru îndreptarea a aproape toate tipurile de sârmă metalică, se folosesc mașini specializate de tăiere corectă. Procesul se bazează pe două metode principale - acestea sunt:

- îndreptarea prin rulare printr-un sistem de 5-6 perechi de role, care sunt dispuse secvențial în diferite planuri astfel încât fiecare pereche ulterioară să fie perpendiculară pe cea adiacentă;

- îndreptarea prin tragere prin mai multe matrițe special realizate.

De regulă, astfel de mașini au în mod necesar un dispozitiv special pentru derularea automată a firelor de la bobine sau bobine.

Pentru a lucra cu fire elastice și tije din oțel aliat, tehnologia de producție asigură încălzirea și temperarea structurii din oțel a pieselor de lucru folosind arzătoare cu gaz sau încălzitoare inductive de înaltă frecvență.

Cum funcționează o mașină industrială de tăiat îndreptare poate fi văzut în videoclip:

Video util

Urmăriți un videoclip în care o persoană arată cum să asamblați o structură simplă de îndoire pentru bare de îndoire și un pătrat:

În al doilea videoclip, o prezentare generală a mecanismului de îndoire a sârmei și a cârligelor de ondulare:

Concluzie

Ceea ce este utilizat pentru îndoirea firului este descris în detaliu în articol. Pentru a lucra cu acest material, puteți utiliza atât instrumente simple, cât și instalații complexe care vă permit să efectuați un număr mare de operații pe minut.

Cu un buget limitat, vă puteți crea propriul dispozitiv mecanic care nu va fi inferior calității produselor din fabrică.

Mașini de îndoit pentru armături, sârmă, tablă și țevi. Pe site-ul nostru sunt prezentate nu numai specificațiile tehnice, ci și videoclipurile cu mașinile de îndoit și fotografiile produselor finite, care vă vor permite să înțelegeți mai bine procesul de producție. Dacă nu ați găsit echipamentul de care aveți nevoie pe site, trimiteți specificațiile tehnice prin poștă, vom selecta mașina pentru sarcinile dvs.

Cum să aliniați firul fără mașină

Prin urmare, pentru a alinia firul metalic de bobină, merită să folosiți cea mai comună metodă de întindere a forței, pentru aceasta este necesar să vă ghidați după următoarea secvență:

- În primul rând, un capăt al firului trebuie fixat rigid în ceva masiv și solid. Pentru a face acest lucru, puteți înfășura capătul său în jurul bazei unui suport de linie electrică sau a unui copac robust cu un diametru al trunchiului de cel puțin 25 de centimetri.

- Apoi, derulăm manual golful de-a lungul solului și, dacă este posibil, îl întindem cât mai mult posibil.

- La cel de-al doilea capăt al firului desfăcut, realizăm o buclă și o fixăm într-un dispozitiv capabil să-l tragă cu efort, adică deplasând o anumită distanță.

- Procesul de îndreptare propriu-zis constă în întinderea lentă a sârmei metalice cu mare efort până se transformă într-un șir perfect în formă. Pentru a fixa forma rectilinie, o puteți lăsa în această stare tensionată pentru o perioadă scurtă de timp, aproximativ 5 până la 30 de minute.

O gamă suficient de largă de dispozitive poate fi utilizată ca dispozitiv de tensionare, în funcție de dimensiunea diametrului firului metalic. Deci, pentru un fir de 2-3 mm în diametru, resturile de oțel pot fi suficiente cu efortul a doi bărbați puternici sau cu ajutorul unui troliu mecanic manual. Dar îndreptarea firului pentru un diametru de 5 mm și mai mult va necesita eforturi semnificative și pentru aceasta va trebui să folosiți fie bara de remorcare a unei mașini personale, fie forța dinamică a unui tractor sau a unui camion.