Despre blocul de spumă și materiale

Astăzi nu este necesar să se atragă forța lucrătorilor angajați pentru construirea unei extensii de cabane de vară.

De exemplu, puteți în mod independent:

- face zidărie;

- umple podelele;

- blochează acoperișul.

În acest caz, ne vom concentra asupra fabricării blocurilor de spumă, care vor fi utilizate ca material principal de construcție. Prețul pentru ei este destul de accesibil, cu toate acestea, dacă aveți cunoștințele tehnice necesare, aveți toate șansele de a economisi chiar și în această etapă. Producția de blocuri de spumă are de obicei o rentabilitate de 300% și poate fi organizată fără prea multe investiții materiale.

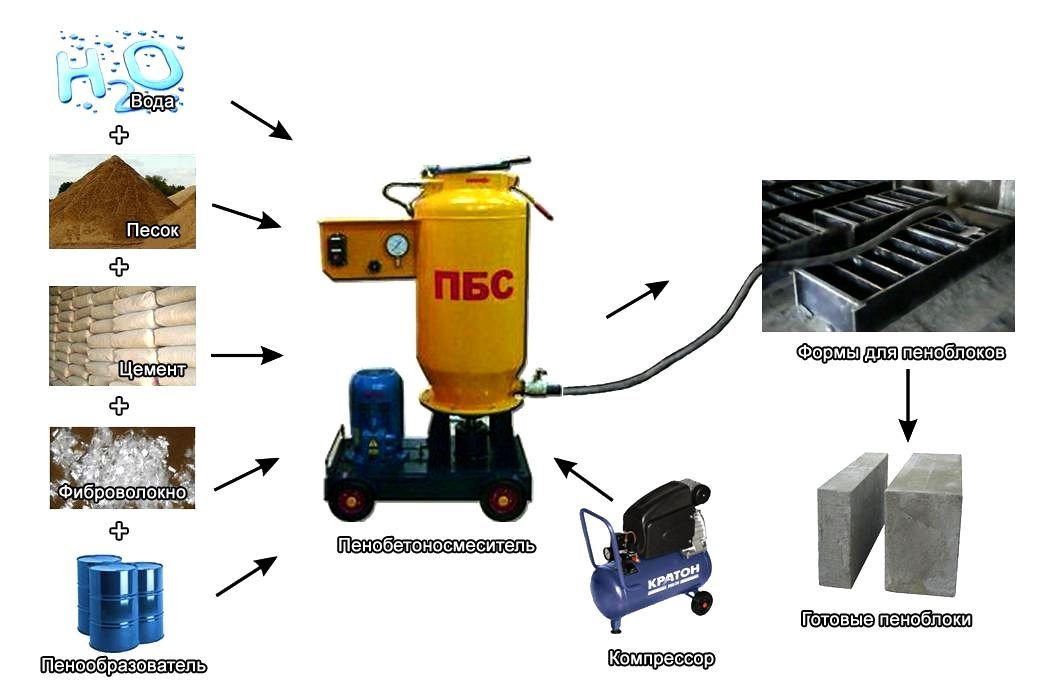

În fotografie - organizarea producției independente de blocuri de spumă

Blocul de beton spumos se numește beton spumos, care este închis într-o anumită formă. Înainte de a învăța cum să îl fabricați singur, ar trebui să stăpâniți procesul de producere a betonului spumant.

Pregătiți următoarele materiale pentru lucru:

- ciment M400 și mai mare, evitând în același timp orice aditivi în compoziția sa;

- nisip, dar nu uitați că atunci când faceți beton termoizolant, nu este necesar; dacă este necesară o densitate a betonului de 550 kg / m3 sau mai mult, adăugați nisip zdrobit sau natural;

- apă;

- agent de spumare (adăugați spumă la un amestec omogen, densitatea acestuia este de la 80-85 g / m3: dacă este mai mică, numărul de pori din blocul de spumă va crește și acest lucru va determina distrugerea sa rapidă;

- echipament special.

Echipamente pentru producerea betonului spumant la domiciliu

Tehnologie

| Materiale pentru 1 m3 de beton spumos | Nisip ≈ 220 kg; ciment - 350 kg; agent de spumare - 1-1,5 l; apă în cantitatea necesară. |

| Echipament | 1. Generator de spumă. Compresor.3. Betonieră.4. Forme pentru blocuri de spumă. |

Dacă credeți că aveți nevoie de multe materiale pentru a face beton spumos, ne grăbim să vă mulțumim, costurile vor fi mult mai mici decât atunci când cumpărați blocuri de spumă de marcă. Cimentul este cel mai scump, alte componente reprezintă doar un sfert din costul total.

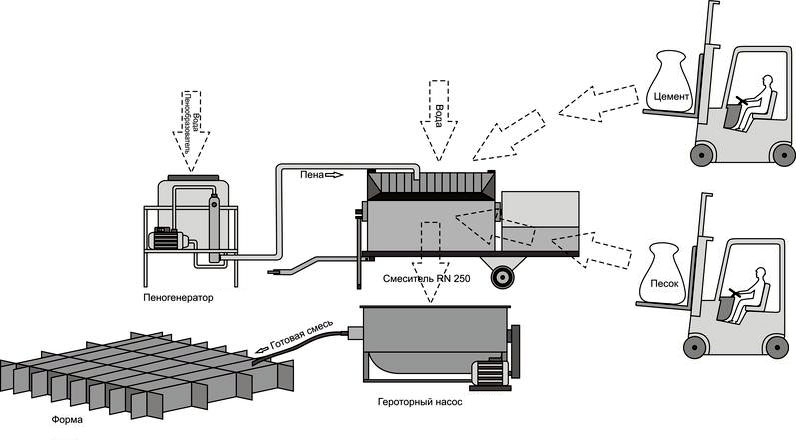

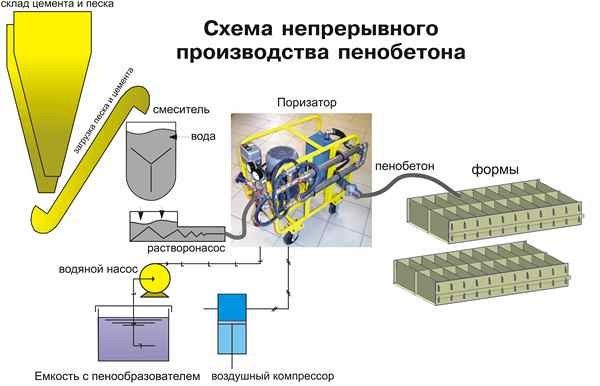

Tehnologie de producție continuă de beton spumant

De acord, imaginea este destul de interesantă, dar ar trebui să luați în considerare și dificultățile care pot apărea în producerea blocurilor de beton spumos, care pot atrage costuri suplimentare. De asemenea, este necesar să calculați costul echipamentelor speciale, precum și faptul că veți realiza beton spumos pentru prima dată. Există, de asemenea, o mare probabilitate ca prima dată să nu puteți obține calitatea cerută a soluției.

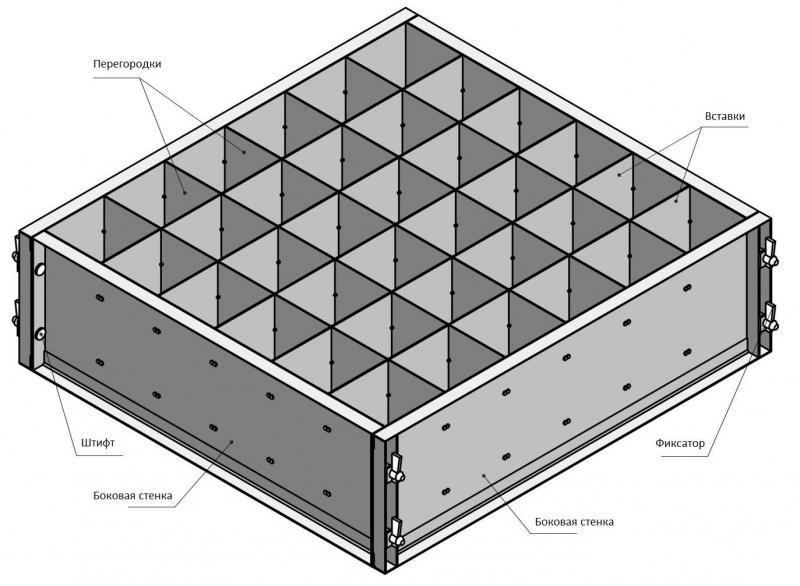

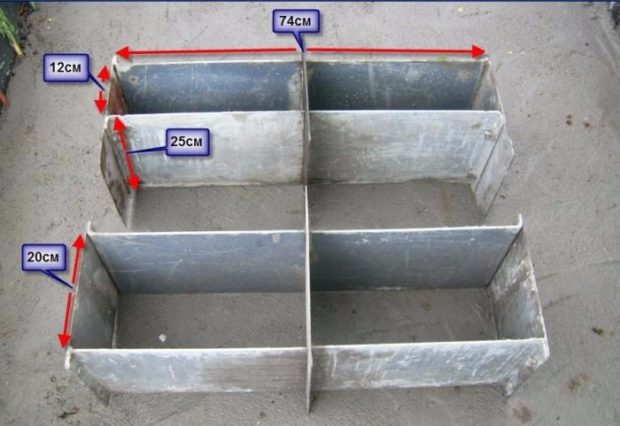

Acordați o atenție deosebită formelor, deoarece aspectul viitor al blocurilor de spumă și dimensiunile lor generale vor depinde de ele. Printre acestea, parametrul principal este lățimea, deoarece afectează grosimea zidăriei.

Realizarea blocurilor de beton spumos prin turnare în forme

Dacă decideți să construiți un garaj - 200 mm este suficient; atunci când construiți o casă, aceasta nu poate fi mai mică de 300 mm. Puteți confecționa singur echipamentele necesare sau le puteți cumpăra într-o rețea de vânzare cu amănuntul.

Ar trebui spus imediat că dispozitivul achiziționat uneori s-ar putea să nu vi se potrivească pentru o serie de caracteristici, atunci va trebui să îl modificați singur. Cea mai ușoară cale este de a face matrițe pentru blocuri de beton spumant folosind orice material, dar trebuie să aibă 2 calități principale - uniformitate și menținerea dimensiunilor sub greutatea betonului.

Realizarea formularelor

Ar trebui să fie celule într-o cutie mare cu dimensiuni corespunzătoare dimensiunilor blocului viitor.

Le puteți face din:

- metal;

- placaj;

- scânduri.

Formă metalică

Principalul avantaj al autoproducției blocurilor de spumă este forma și dimensiunea arbitrară a produsului finit. Pentru construcția unei case, produsele cu dimensiuni de 600x300x300 mm sunt potrivite, deși puteți folosi altele, dar ar trebui să respectați regula - lungimea trebuie să fie un multiplu al lățimii sau înălțimii.

Un exemplu de matriță de placaj

- Decupați fundul din foaia de placaj, ale cărui dimensiuni corespund lungimii și lățimii cutiei.

- De asemenea, îi realizăm pereții exteriori.

- Dăm jos 5 semifabricate de placaj, astfel încât să semene cu o cutie. Mai mult, dimensiunile sale trebuie făcute puțin mai mult decât un multiplu al lungimii și lățimii numerelor. Acest lucru se datorează grosimii partițiilor, care ar trebui, de asemenea, să fie luate în considerare.

De exemplu, cu o lungime de 1500 mm, o cutie va încadra 5 blocuri și 4 partiții între ele. Se calculează și lățimea formularului.

- Instalați separatoarele în sertarul finit și fixați-le cu cuie.

- Înfășurați tapițeria din polietilenă înainte de a umple matrița cu beton. Acest lucru va proteja placajul de umezeală, iar blocul finit va fi mai ușor de ieșit din celulă, chiar și fără a-l demonta. Pentru munca independentă, este suficient să se facă aproximativ 60 sau mai puține celule.

2 Echipamente pentru producerea de blocuri de spumă - ce este necesar?

Betonul spumos este produs acasă folosind o tehnologie simplă. Pentru implementarea sa, sunt utilizate următoarele dispozitive și unități:

- generator de spumă;

- compresor;

- autobetoniera;

- pompa;

- forme.

Generatorul de spumă poate fi realizat manual. Principiul de funcționare a acestor dispozitive este elementar. Amestecul concentrat de spumă este direcționat către compartimentul de amestecare la un unghi de 90 de grade, unde este amestecat cu fluxul de aer. Forța de presiune începe să acționeze asupra soluției. Amestecul este introdus într-o duză specială (are o formă trunchiată). În ea, compoziția se contractă mai întâi și apoi se extinde. Apoi soluția este stoarcă sub presiune într-un cartuș special, de unde se obține spuma.

Pentru a face un generator de casă, trebuie să achiziționați și să conectați în serie (folosind cuplaje) astfel de elemente - supape de închidere și control pentru alimentarea cu aer și amestec, o cameră de amestecare, o duză trunchiată (în magazine se vinde sub numele Laval dispozitiv) cu un diametru de 1 cm, un cartuș de spumă. De asemenea, veți avea nevoie de o duză cu șaibă și fir. Unii meșteri folosesc o mașină de spălat cu jet în loc de o duză Laval. Dar este mai bine să nu faceți acest lucru, deoarece eficiența generatorului de spumă poate scădea cu 20-40%.

O unitate de spumă de casă este alimentată de un compresor. Veți avea nevoie de un dispozitiv care să ofere o presiune de aproximativ 5,5-6 atmosfere, cu o capacitate de cel puțin 0,5 metri cubi pe oră. Se permite prepararea concentratului de spumă direct într-un recipient separat cu o capacitate de 150-200 litri. Amestecul este furnizat generatorului folosind orice pompă de uz casnic.

Generatorul de spumă poate fi cumpărat de la orice magazin de hardware

Dacă nu doriți să vă deranjați cu un generator de abur de casă, îl puteți cumpăra de la un magazin specializat în clădiri. Costul unui astfel de echipament este relativ accesibil. Dar are sens să faci singur formele. Pot fi realizate din foi de placaj rezistent la umezeală, care trebuie acoperite cu un cadru metalic sau din foi metalice de aproximativ 3,5 cm grosime. Forma este o cutie obișnuită de dimensiunea de care aveți nevoie. Decideți în avans câte blocuri intenționați să faceți într-o singură tură de lucru. Pe această bază, trageți în jos numărul necesar de formulare. Reutilizarea lor nu este permisă.

Spuma blochează tehnologia de producție la domiciliu

Tehnologia pentru producerea de blocuri de spumă la domiciliu asigură următoarele lucrări:

Cu cât compoziția este mai lungă, cu atât spuma este mai distrusă, ceea ce este inacceptabil, deoarece este plin de o scădere semnificativă a rezistenței și a altor caracteristici ale betonului spumant finit.

Cu cât compoziția este mai lungă, cu atât spuma este mai distrusă, ceea ce este inacceptabil, deoarece este plin de o scădere semnificativă a rezistenței și a altor caracteristici ale betonului spumant finit.

- Pregătirea componentelor de pornire în cantități corespunzătoare rețetei.

- Pregătirea volumului necesar de agent de spumare din concentratul de spumă.

- Amestecarea mortarului de ciment-nisip într-o malaxoare de beton.

- Se adaugă apă și spumă, apoi se amestecă.

- Turnarea amestecului de beton spumos în recipiente de turnare.

- Depunerea blocurilor finite în containere.

- Îndepărtarea produselor din matrițe pentru uscare ulterioară.

Producerea unei forme prefabricate pentru blocuri de spumă

Realizarea unei cutii de turnare pentru turnarea blocurilor de spumă cu propriile mâini oferă o oportunitate de a nu fi limitat de dimensiunile standard ale produselor. La proiectarea unui container de turnare, trebuie luat în considerare numărul de blocuri care vor fi turnate simultan.

Următoarele materiale sunt utilizate pentru realizarea matriței:

- placaj rezistent la umiditate;

- o tablă de metal;

- scânduri plane.

Procesul de fabricație al containerului de turnare este simplu:

- Pregătiți un desen de lucru sau o schiță a cutiei de matriță.

- Transferați dimensiunile schiței în materialul pe care îl utilizați.

- Tăiați piesele laterale și încrucișate la dimensiunile necesare.

- Tăiați fundul recipientului de formare.

După realizarea elementelor individuale, asamblați matrița. Atunci când utilizați placaj, așezați polietilena în interiorul celulelor, ceea ce face mai ușoară îndepărtarea produsului finit și împiedică materialul să absoarbă umezeala. Ungeți suprafața cutiei metalice cu ulei uzat.

Încercați să creați forme cu geometria cea mai corectă.

Încercați să creați forme cu geometria cea mai corectă.

Pregătirea mortarului de ciment-nisip

Procesul de preparare a unui amestec nisip-ciment se realizează conform următorului algoritm:

- Curățați nisipul de impurități cu o sită.

- Se cântărește cantitatea necesară de ciment Portland și nisip.

- Încărcați ingredientele în mixer.

- Se amestecă 5 minute până se omogenizează.

Ce agent de spumare să utilizeze pentru beton spumant

Calitatea agentului de spumare afectează caracteristicile de performanță ale betonului spumant. Se utilizează diverși agenți de spumare:

- cumpărate, oferite în magazine specializate. Sunt un concentrat care se diluează la starea necesară conform recomandărilor producătorului;

- făcut singur. Spumantul de casă conține sodă caustică în cantitate de 0,15 kg, 0,06 kg de lipici pentru lemn și un kilogram de colofoniu. Ingredientele sunt amestecate cu o ușoară încălzire până la o consistență omogenă, urmată de adăugarea de apă.

Agentul de spumare auto-preparat nu este inferior calității concentratului finit.

Turnăm soluția de beton spumant gata preparat

Umplerea containerelor de turnare se realizează în diferite moduri:

- manual, cu volume mici de producție de blocuri de beton spumant;

- folosind o pompă de beton la fabricarea blocurilor în volume industriale.

Echipamente și unelte

Când faceți blocuri de spumă acasă, este posibil să aveți nevoie de următoarele echipamente și accesorii:

- alimentator pentru ciment și nisip;

- generator de spumă cu o capacitate de cel puțin 200 l / min;

- instalare baro;

- dozator de apă uzat;

- ecran vibrator (ciurator materie primă);

- furtun de evacuare gata amestecat;

- compresor;

- malaxor cu un volum de cel puțin 250 de litri;

- forme speciale pentru blocuri sau o mașină de tăiat.

Astăzi nu va fi dificil să cumpărați acasă echipamentul necesar pentru producerea materialelor de construcție. Dacă doriți, puteți achiziționa nu numai o linie de producție completă, ci și componentele sale individuale. Merită luat în considerare faptul că echipamentele pentru producerea de blocuri de spumă la domiciliu nu sunt doar staționare, ci și portabile. Linia poate fi transportoare sau automată. Acești factori determină costul echipamentului achiziționat.

În centrul oricărui set de echipamente se află un generator de spumă. Un astfel de dispozitiv pe zi poate oferi eliberarea a aproximativ 100-110 metri cubi de material. O caracteristică distinctivă a liniilor staționare este productivitatea lor ridicată, împreună cu o calitate excelentă și un cost redus. Având în vedere că un astfel de kit va costa aproximativ 1,5 milioane.ruble, acest lucru pune în discuție achiziția sa.

O instalație mobilă de beton spumos nu necesită achiziționarea unui generator de spumă scump, ceea ce îl face să fie solicitat pe piața construcțiilor. Totuși, împreună cu aceasta, nu se poate lăuda cu performanțe ridicate. De regulă, în acest caz, se folosește o presiune, dar cu toată puterea sa, nu este capabilă să producă mai mult de 40-45 de metri cubi de material finit pe zi.

Puterea lor este inferioară analogilor creați pe liniile staționare. Prețul unui set complet pentru producția casei poate varia de la 50 la 300 de mii de ruble. În același timp, de regulă, echipamentele de mare putere au un cost ridicat. De exemplu, un set pentru 300.000 de ruble poate da aproximativ 72 de metri cubi de beton spumant pe zi.

Linia automată are nevoie de suprafețe mari, ceea ce este adesea problematic, deoarece nu a fost furnizat inițial. De obicei, astfel de linii necesită crearea de coșuri pentru ciment, apă, nisip, precum și aditivi cu dozare automată. În plus, este necesar să vă gândiți la zonele de uscare a betonului spumos, turnându-l în forme, precum și la instalarea pentru tăiere. Acest echipament este capabil să producă, în medie, aproximativ 80-100 de metri cubi de material pe zi, dar nu toată lumea își poate permite acest lux, deoarece setul va costa de la 1,5 la 3 milioane de ruble.

Atunci când în faza inițială nu sunt suficienți bani, ei cumpără echipamente uzate. Cu toate acestea, în acest caz, ar trebui să fiți pregătit pentru faptul că este posibil ca unele piese să fie înlocuite suficient de repede.

Formele cumpărate pentru betonul spumos pot fi diferite. Astăzi sunt fabricate din oțel, placaj și plastic. Capacitatea produselor este diferită, de exemplu, puteți achiziționa matrițe din plastic cu dimensiuni de 390x190x288 mm, opțiuni de placaj cu dimensiuni de 588x300x188 mm, analogi de oțel cu parametri 600x300x200 mm

Atunci când le cumpărați, este important să luați în considerare rigoarea geometriei, deoarece calitatea materialului finit va depinde în mod direct de aceasta. Chiar și cea mai mică încălcare a simetriei este inacceptabilă

Atunci când alegeți forme pentru turnarea masei de beton spumos, ar trebui să acordați atenție materialului de fabricație al acestora.

Având în vedere că cofrajele pot fi combinate, acest lucru este deosebit de important. De exemplu, dacă vânzătorul constată că versiunea metalică cu inserții din plastic rezistente este capabilă să reziste chiar și la cele mai ridicate temperaturi, nu ar trebui să aveți încredere orbește în aceasta.

De exemplu, dacă vânzătorul constată că versiunea metalică cu inserții din plastic rezistente poate rezista chiar și la cele mai ridicate temperaturi, nu ar trebui să aveți încredere orbește în aceasta.

Faptul este că astfel de forme sunt de fapt de scurtă durată. În procesul de uscare și întărire a masei de beton spumos, se va elibera o cantitate mare de căldură.

Plan de afaceri

Producția de blocuri de spumă ca afacere este o ocupație profitabilă și destul de profitabilă, deoarece cererea pentru acest material este în continuă creștere. Cu toate acestea, este încă necesară efectuarea unei analize a cererii și competitivității într-o anumită zonă pentru a determina numărul potențialilor cumpărători și volumul de producție al întreprinderilor existente.

Dacă intenționați să deschideți o mini fabrică pentru producția de blocuri, atunci trebuie să achiziționați echipamente speciale, să închiriați o cameră și să creați un plan de afaceri.

Suprafața spațiilor depinde de volumul de producție planificat. De exemplu, pentru producerea a 30 m3 de material pe zi, este necesară o suprafață de 300 m2.

Echipamente pentru producerea de blocuri de spumă (set minim, cost):

- malaxor de beton (138.000 - 140.000 ruble);

- generator de spumă (23.000 - 27.000 ruble);

- compresor (aproximativ 37.000 de ruble);

- 20 de forme (6.000 - 7.000 de ruble).

Aceasta înseamnă că întreaga linie pentru producția de blocuri de beton spumos va costa de la 200.000 de ruble.

Dacă betonul este întărit într-o autoclavă, prețul echipamentului va crește semnificativ

Dacă pentru producție este achiziționată o mașină gata făcută (instalare), este important să alegeți furnizorul potrivit al acestui echipament.El ar trebui să ajute la instalare și să ofere servicii de garanție.

Rentabilitate (cheltuieli / venituri)

Pe lângă echipamente, veți avea nevoie de un anumit număr de personal, precum și de costurile cheltuielilor generale (chirie, electricitate, apă).

Dacă produceți 30 m3 de blocuri de beton spumant pe zi, veți avea nevoie de:

- 9300-9600 kg ciment;

- 6300-6600 kg nisip;

- 3000-3300 l apă pentru mortar de ciment și 165-180 l apă pentru spumant;

- concentrat de spumă 45 l.

În termeni monetari, aceasta se va ridica la aproximativ 60.000 de ruble plus 500 de ruble pentru electricitate.

Costul blocului de spumă include și costul salariilor și al chiriei. Aceasta înseamnă că producția de 30 m3 va costa aproximativ 66.000 de ruble.

Este posibil să vindeți 30 m3 de blocuri de beton spumos pentru 90.000 de ruble și să câștigați aproximativ 24.000 de ruble cu acest lucru.

Dacă produceți 10 m3 în fiecare zi și vindeți produsele, atunci puteți câștiga de la 200.000 de ruble pe lună. În acest caz, costurile inițiale se vor achita în 1-2 luni.

Etapele muncii

Interesat de modul de fabricare a betonului spumant acasă, trebuie să studiați cu atenție tehnologia de fabricare a blocurilor de spumă și să găsiți cea mai bună rețetă. După aceea, puteți efectua pas cu pas acțiunile necesare, urmând strict instrucțiunile.

Soluție de agent de spumare

Tehnologia betonului cu spumă asigură prepararea mortarului de ciment. Este creat în același mod ca și pentru betonul tradițional. Se recomandă utilizarea produselor sub mărcile M400 sau M500 ca amestec de ciment.

Este important să vă asigurați că nisipul este uscat și fără impurități sau aditivi inutili. Pentru a dilua componentele, se utilizează apă simplă dintr-un sistem centralizat de alimentare cu apă .. Spuma este adăugată la soluția finită.

Generatorul de spumă este vândut în fiecare magazin de hardware sau realizat din mijloace improvizate

Spuma se adaugă la soluția finită. Un generator de spumă este vândut în fiecare magazin de hardware sau este fabricat din mijloace improvizate.

Turnarea soluției în forme

Următorul pas este de a turna consistența pregătită în forme pregătite. Înainte de a efectua această acțiune, recipientele sunt lubrifiate cu o soluție specială. Constructorii știu 2 metode de realizare a blocurilor de spumă cu propriile mâini:

- Turnare prin injecție.

- Tăiere.

Prima tehnologie constă în turnarea soluției în piesele de prelucrat. Când se întărește, îl puteți scoate din matriță și așteptați încă câteva ore pentru întărirea finală. Utilizarea acestei tehnici are mai multe dezavantaje. În primul rând, este posibilă deteriorarea metalului și, de asemenea, deformarea blocurilor în timpul îndepărtării.

Este destul de dificil să instalați structuri cu geometrie neuniformă, în timp ce acestea sunt de calitate slabă și nu sunt suficient de puternice. Cu toate acestea, metoda de tăiere este mai costisitoare, deoarece necesită achiziționarea de echipamente speciale.

Tehnologie de tăiere

Producția utilizând tehnologia de tăiere implică împărțirea plăcii finite în mai multe secțiuni separate. În decurs de 6-9 ore, materiile prime dobândesc gradul optim de rezistență și pot fi îndepărtate din cofraj. Apoi, masa pregătită este mutată de traversare către echipamentul de tăiere, iar specialistul începe procesul de tăiere.

Avantajul acestei tehnici este cea mai mare precizie, deoarece abaterea admisibilă nu depășește 1 mm. Complexul pentru tăiere este echipat cu un șurub special pentru îndepărtarea șirurilor superioare și răsucite care taie materialul. Pentru a obține diferite dimensiuni de bloc, specialistul schimbă poziția șirurilor de tăiere. 1 ciclu durează 5-7 minute.

După încheierea evenimentului, recipientul cu blocurile este plasat într-un loc pentru a se usca. Deja după 12-24 de ore, în funcție de eficiența uscării, blocul de spumă este scos din palet și mutat la locul de depozitare.

Tehnica are următoarele avantaje:

- Geometria blocurilor se dovedește a fi uniformă și corectă.

- Marginile nu au abateri.

- Orice cipuri și nereguli sunt excluse.

Dezavantajele includ:

- Costuri suplimentare pentru achiziționarea de echipamente.

- Dacă betonul nu se întărește, se va prăbuși la tăiere.

Producția din fabrică de produse din beton spumos: caracteristici de fabricație și profitabilitate

Producția de blocuri de beton spumos este o afacere profitabilă, motiv pentru care ideea producției lor atrage atenția nu numai a proprietarilor de terenuri economici, ci și a oamenilor de afaceri interesați. Schema de producție a betonului spumant

Schema de producție a betonului spumant

Schema de producție a betonului spumant

Selectarea echipamentului

Organizarea unei companii pentru producerea betonului spumos va necesita costuri considerabile. Acestea sunt legate, în primul rând, de achiziționarea de echipamente, închirierea spațiilor și achiziționarea materiilor prime necesare.

- Setul minim de echipamente include: mixer, generator de spumă, matrițe pentru blocuri, compresor, pompă pentru beton spumos.

- Cea mai bună opțiune ar fi achiziționarea unei instalații automate. Exclude aproape complet intervenția umană. Principalele avantaje ale utilizării unui kit complet sunt viteza și calitatea ridicată. Prețul, desigur, este mult mai mare, dar rezultatul este, de asemenea, adecvat.

- Alegerea unui furnizor trebuie abordată cu o responsabilitate specială. Parteneriatul cu companii care au o experiență dovedită în furnizarea de echipamente de fabricație poate afecta profund succesul viitor al unei organizații.

Pentru a asigura respectarea deplină a procesului tehnologic și a condițiilor de depozitare, organizația are nevoie de echipamente tehnice suplimentare și de disponibilitatea diverselor echipamente.

Include:

- Cameră de depozit adecvată pentru depozitarea blocurilor finite;

- Paleti care îndeplinesc cerințele GOST

- Echipamente pentru tratarea termică a produselor din beton spumos;

- Buncăr automat pentru ciment și nisip, capabil să umple materialul în serie;

- Transportor pentru alimentarea cu nisip (curea);

- Un loc pentru depozitarea nisipului, în care trebuie menținut un anumit nivel de temperatură și umiditate.

Tipuri de producție și tehnologie

Principalele metode de fabricare a betonului spumos în fabrică:

- Tehnologia cu bare vă permite să furnizați toate componentele necesare mixerului sub influența presiunii. Componentele din dozajul necesar sunt amestecate și o soluție gata preparată este furnizată la priză, care este trimisă la formulare. În acest caz, nu este necesară utilizarea unui generator de spumă.

- Tehnologia de tăiere a porilor permite efectuarea procesului direct pe șantier, deoarece această metodă utilizează echipamente mobile mobile. Spuma se face într-un aparat de abur, care o alimentează prin linia principală, iar amestecul finit intră în matrițe prin furtun.

- Tehnologia clasică, care a fost deja menționată mai sus, este utilizată și în producție, dar procesul este mai automatizat. Aceasta este cea mai populară metodă dintre toate.

Porizator pe roți

Porizator pe roți

Luați în considerare modul în care ciclul complet al procesului de fabricație a betonului spumos se desfășoară folosind o tehnologie mai modernă decât instalațiile de casă. În acest caz, funcționarea mașinilor este esențială și practic nu necesită intervenția umană.

Diagrama liniară automată

Diagrama liniară automată

Linie modernă

Linie modernă

Instrucțiuni scurte pentru funcționarea unei linii automate:

- Operatorul începe procesul de dozare a materialului (ciment, nisip și apă);

- Melcul de alimentare cu ciment pornește automat și îl alimentează în compartimentul corespunzător. Alimentarea se termină după formarea cantității necesare;

- Urmează furnizarea de nisip de către un transportor cu bandă, care este, de asemenea, complet automatizat prin analogie cu melcul;

- În paralel cu aceste procese, se colectează o doză de apă și, când se colectează partea necesară, se descarcă materialele în vrac;

- Spuma este ultima care intră în unitate.

- Amestecul finit se toarnă în forme și se usucă.

- După expirarea timpului necesar pentru obținerea unei rezistențe optime, masa este supusă decupării și tăierii ulterioare.

Rezultatul producției de beton spumos folosind o astfel de linie va îndeplini toate cerințele și indicatorii de calitate. Videoclipul din acest articol va demonstra principiul general al unei astfel de instalări.

Transportor de bandă

Transportor de bandă

Melc de ciment

Melc de ciment

Beton spumos

Produsele din beton spumos sunt o generație destul de tânără de materiale de construcție ecologice, care călcă pe urmele generației mai vechi.

Acum, din anii 90, producția și utilizarea betonului spumos au crescut semnificativ ca volum și se confruntă cu un adevărat boom.

Materialul în sine a fost inventat și brevetat relativ recent - în 1924 de către arhitectul suedez A. Erickson. Conform standardelor istorice, acesta este un timp scurt.

Produsele din beton spumos sunt realizate sub formă de blocuri, monolite, utilizând tehnologii de tăiere sau umplere, prin metode de autoclavă și fără autoclavă. De fapt, acestui material i se poate da orice formă.

Caracteristica materială

Pentru a calcula corect caracteristicile materialului, utilizați tabelul nr. 1 prezentat aici:

| Vedere | Rezistenta la compresiune | Grad de beton cu spumă de densitate medie | Coeficientul de conductivitate termică |

| Conturul termoizolației peretelui | B 0,75 | D400 | 0,09–0,10 |

| B 1 | D500 | 0,10–0,12 | |

| Blocuri de spumă portante și termoizolante | B 2.5 | D600 | 0,13–0,14 |

| B 3.5 | D700 | 0,15–0,18 | |

| B 5 | D800 | 0,18–0,21 | |

| B 7.5 | D1000 | 0,23–0,29 | |

| Pereți portanți | B 10 | D1100 | 0,26–0,34 |

| B 12.5 | D1200 | 0,29–0,38 |

Utilizarea betonului spumos sub formă de blocuri sau monolite în construcția obiectelor de construcție a făcut posibilă obținerea proprietăților care nu pot fi atinse atunci când se utilizează alte materiale:

- În primul rând, betonul spumant este absolut ecologic, datorită structurii sale poroase, acesta poate fi atribuit condiționat materialelor „de respirație”, ceea ce contribuie la formarea unui microclimat natural într-o clădire (cameră).

- În al doilea rând, este vorba de căldură (rezistență la îngheț) și izolare fonică, ultima dintre acestea fiind de aproximativ 60 dB. Dacă totul este clar cu izolația fonică, atunci există ceva de adăugat despre izolația termică. Izolația termică din case este reglabilă datorită aceleiași porozități a betonului spumant. Mucegaiul, mucegaiul sau aburirea sticlei în casele de beton aerat este un eveniment extrem de rar. Aerul din porii materialului servește ca o pernă suplimentară, previne pierderile de căldură sau, dimpotrivă, răceala, împiedicând echilibrul temperaturilor interne și externe.

- În al treilea rând, este durabilitatea și siguranța la foc datorită rezistenței la foc a materialului. Cu rezistența la foc, totul este, de asemenea, clar - se realizează prin faptul că blocurile de spumă nu conțin materiale inflamabile la nivelul miezului și, prin urmare, nu ard, se topesc, nu se fisurează și chiar și la temperaturi ridicate își păstrează forma, nu pierde puterea și nu te prăbuși. Durabilitatea betonului spumos este identică cu betonul obișnuit, care, de asemenea, câștigă rezistență în timp. Durabilitatea materialului este asociată cu o rezistență ridicată la intemperii și se explică prin absorbția redusă a umidității materialului.

- În al patrulea rând, este vorba de ergonomie și economie. Produse din beton spumos, sub rezerva respectării cerințelor standardelor de stat (GOST 12.1.007–76, GOST 25485-89 "Betoane celulare. Condiții tehnice"), în funcție de gradul de expunere la organism a substanțelor nocive (toxicologice caracteristici) aparțin categoriei nepericuloase - substanțe cu pericol scăzut. De fapt, acesta este un grad apropiat de respectarea ecologică absolută, care nu poate fi îmbunătățit chiar dacă suprafața poroasă a blocurilor este umplută cu aer curat ecologic de pajiști alpine. Ergonomia și eficiența se datorează costului redus al materialului sau produselor realizate din acesta, al mărimii, al greutății. Deci, cu o dimensiune medie a blocului (60cm x 30cm x 20cm), de aproape treisprezece ori mai mare decât o cărămidă obișnuită (25cm x 12cm x 8,8 cm), greutatea sa este doar puțin mai mare de 23 kg. Cu raportul dintre volumul de beton spumos și cărămidă sau lemn (1 m³) - 1/1, betonul spumos este mai ieftin decât lemnul în medie cu 30%, iar cărămida cu 40. O scădere a greutății cu un volum crescut și admisibilă rezistența reduce greutatea întregii clădiri, reduce presiunea asupra fundației.

- Și, în sfârșit, în al cincilea rând, este ușurința procesării. Acest material este perfect tăiat, prelucrat și practic nu înțepă. Nu sunt necesare echipamente speciale sau costisitoare pentru prelucrare. O ferăstrău de fierărie obișnuit este în regulă.

Ce sunt blocurile de spumă

Blocul de beton spumos este un beton, îmbrăcat într-o anumită formă. Cum se face un bloc de spumă? Pentru aceasta veți avea nevoie de:

- ciment;

- nisip;

- agent de spumare;

- apă;

- echipamente pentru obținerea unui amestec;

- forme.

Pentru a obține 1 m³ de blocuri finite, aproximativ:

- 200 kg nisip de construcție;

- 320 kg de ciment PC 500 DO sau de calitate nu mai mică de M 400;

- 1-1,5 l agent de spumare;

- întăritor;

- apă la cerere;

- electricitate.

Diagrama unui generator de spumă de casă.

În ceea ce privește banii, acest lucru este mult mai ieftin decât cumpărarea blocurilor dintr-un magazin. Cea mai scumpă componentă este cimentul. Costul său este de aproximativ 75% din costul tuturor materialelor primite. În plus, trebuie să cheltuiți bani pentru echipamente speciale. Include:

- generator de spumă;

- autobetoniera;

- compresor;

- manometre;

- forme.

Formele sunt foarte importante în fabricarea blocurilor. Dimensiunile blocurilor finite depind de ele. Pentru construirea unei case de baie sau a unui garaj, puteți face blocuri de spumă cu propriile mâini de 50 x 20 x 20 cm. Pentru construcția pereților unei case, este mai bine să faceți blocurile late de 30 cm. pot fi cumpărate, închiriate, făcute de tine. Formularele sunt destul de simple de realizat din diferite materiale din foi. Mai bine să folosiți foi de metal. Este necesar să creați o cutie mare și să o echipați cu celule care au dimensiunile blocurilor viitoare. Aceste dimensiuni pot fi oricare.

Formele și pereții despărțitori pot fi confecționați din placaj de 10 mm. În acest caz, se recomandă acoperirea lor cu polietilenă, astfel încât materialul amestecului să nu fie absorbit în lemn și blocurile finite să poată fi îndepărtate cu ușurință din celule. Nu sunt necesare dimensiuni uriașe, în formă este suficient să aveți 40 de celule. Dacă aveți 2 astfel de forme în munca dvs., procesul de realizare a blocurilor și instalarea pereților din acestea se poate face simultan. Blocuri finisate.

Pro și contra ale caselor din chirpici

Minusuri:

- Nu este impermeabil, se teme de inundații chiar și pe termen scurt, trebuie protejat de ploaie, echipat cu pante și cornișe crescute;

- Realizarea construcțiilor numai primăvara și vara pe timp uscat.

Pro:

- Respectarea mediului a materialelor;

- Ieftin și disponibilitatea materialului;

- Higroscopicitatea, structurile din chirpici sunt capabile să absoarbă și să elibereze umezeala în cantități mai mari;

- Capacitatea de a stoca căldura;

- Abilitatea de a construi cu propriile mâini și orice design.

Este necesar să începeți construirea unei case din beton de lut, alegând un loc. Este mai bine să construiești astfel de case într-un loc uscat pe un deal sau pe o fundație înaltă, de teama inundațiilor chiar și pe termen scurt.

Este recomandabil să începeți construcția primăvara, astfel încât să aibă timp să se usuce bine.