Producție și compoziție

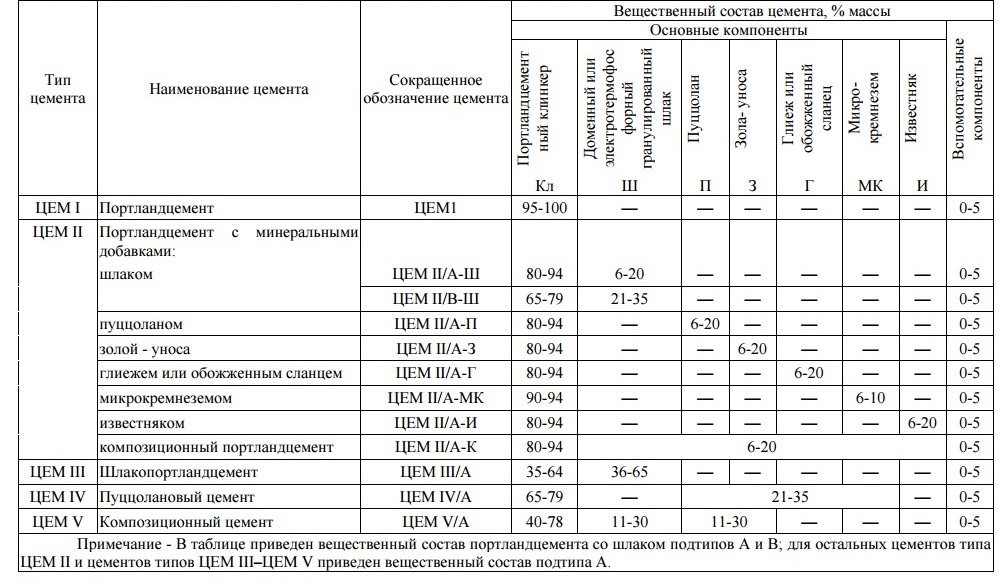

Tehnologia de fabricație a cimentului Portland rezistent la sulfat și a cimentului obișnuit diferă foarte puțin, dar este necesar un control tehnic mai strict. Acești lianți sunt obținuți după măcinarea fină simultană a gipsului și a clincherului de ciment Portland. Ca aditivi minerali folosiți, se utilizează zgură de furnal electrotermofosforic și garnulat, al cărui volum este de 10-20%, iar pentru zgura ciment Portland rezistentă la sulfat de la 40 la 60%. Roci sedimentare cu un volum de 5 până la 10% sunt utilizate ca aditivi activi.

Compoziția clincherului utilizată în producție are o mare importanță. Nu trebuie să conțină mai mult de 50% silicat tricalcic, nu mai mult de cinci - aluminat tricalcic. Modulul de alumină trebuie să fie de 0,7 sau mai mult. Trebuie remarcat faptul că cantitatea de C3A + C4AF din clincher nu trebuie să depășească 22%. Compoziția include oxid de magneziu și oxid de aluminiu fiecare 5%. Cerințele pentru materiile prime sunt predeterminate de necesitatea preparării clincherului cu o compoziție chimică și mineralogică standardizată. Ca parte a componentei de lut, se recomandă utilizarea unui balon sau tripoli.

Aditivii activi nu sunt utilizați și numai la încheierea unui acord între client și furnizor și în prezența unor condiții de lucru favorabile se poate adăuga o cantitate mică din acestea în timpul producției de măcinare. Toți aditivii trebuie să îndeplinească cerințele GOST. Aditivi minerali activi - 6269-54 și aditivi pentru zgură - 3476-60. Pentru a crește rezistența tipurilor de ciment rezistente la sulfat, agenții tensioactivi sunt introduși în compoziția lor. Conform recomandărilor GOST 970-61, săpun sau sulfit-alcool este utilizat în acest scop, după care este numit hidrofob sau plastifiat.

Aplicare în construcții

Se recomandă utilizarea acestuia pentru producerea de structuri din beton monolitic și beton armat pentru construcția de structuri hidraulice și structuri care sunt expuse agresiunii sulfatului și care lucrează sub apă sub influența apei mării și oceanului.

Se recomandă utilizarea acestuia pentru producerea de structuri din beton monolitic și beton armat pentru construcția de structuri hidraulice și structuri care sunt expuse agresiunii sulfatului și care lucrează sub apă sub influența apei mării și oceanului.

Este recomandabil să se utilizeze la fabricarea elementelor structurale din beton și beton armat, inclusiv a celor precomprimate, care vor deveni ulterior parte a structurilor de susținere a digului, a digurilor de mare și de râu, precum și a oricăror tipuri de structuri de construcții care sunt supuse alternării umiditate și uscare. Datorită conținutului redus de componente de combustibil și a exotermei reduse, este permisă utilizarea structurilor hidraulice cu greutate mare în construcția zonei exterioare.

Achiziţie

Nu este dificil să cumpărați ciment rezistent la sulfat: producătorii îl vând prin burse, prin organizații comerciale angro și cumpărarea prin intermediul bursei, de exemplu, Bursa de la Moscova, poate economisi semnificativ costul materialului achiziționat, mai ales dacă cumpărătorul este gata de cumpărare în vrac și într-un lot de 300 tone sau mai mult. În acest caz, prețul variază de la 3.030 RUB la 3.730 RUB pe tonă. Achiziționarea de loturi ambalate sau mai mici va duce la o creștere a prețurilor.

Compoziție și proprietăți

Cimentul Portland este fabricat din clincher. Datorită faptului că este aproape imposibil să găsești granule gata făcute în natură, așchii de clincher sunt create artificial dintr-un amestec de amestecuri de argilă și carbon. Clincherul finit este amestecat cu gips (proporția sa nu depășește 5%) pentru a face mortarul mobil.

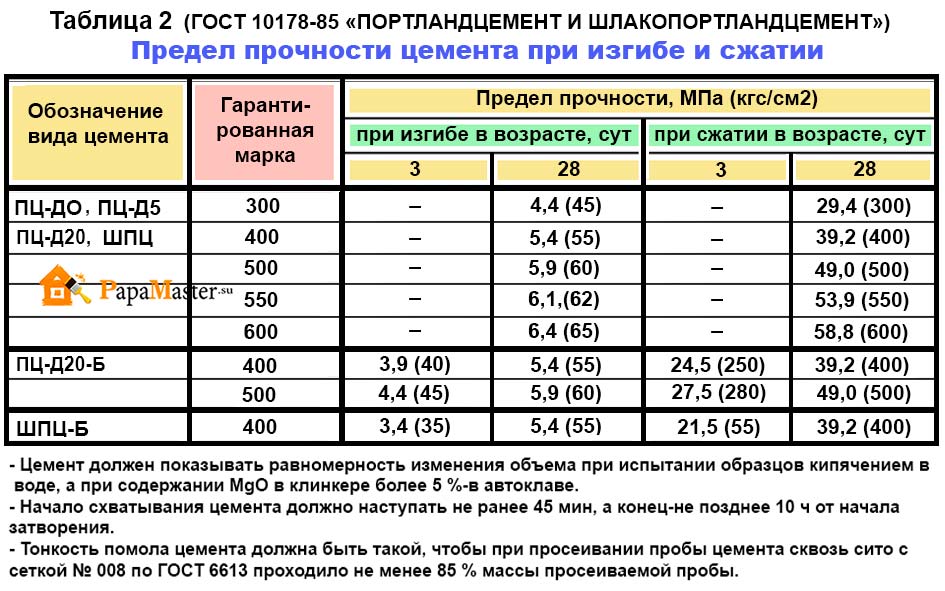

Caracteristicile tehnice și operaționale ridicate sunt determinate de proporția și tipul componentelor adăugate compoziției de ciment Portland. Acest aspect este reglementat de GOST 10178-85 „Ciment Portland și ciment Portland de zgură”.Ambalajul cu pulbere trebuie să indice caracteristicile producției, conformitatea cu GOST.

Dacă TU (condiții tehnice) este indicat pe container în loc de GOST, acest lucru indică faptul că proprietățile materialului pot diferi de cele reglementate.

Pentru a da cimentului anumite proprietăți, se adaugă aditivi minerali diferiți la pulbere (într-un volum egal cu maximum 20-25% din greutatea totală). Interacțiunea lor afectează compoziția chimică a cimentului Portland, determină în mare măsură caracteristicile și parametrii.

Cele mai populare suplimente minerale:

- Aluminat - prelungește timpul de fixare, dar demonstrează o rezistență scăzută și, prin urmare, este introdus în amestec într-un volum care nu depășește 15%.

- Alumoferrita - are proprietăți identice cu aluminatul, dar compoziția sa nu trebuie să depășească 10-18%.

- Belite - tricoturi, prelungește timpul de întărire, dar reduce rezistența în volume mari (adăugați nu mai mult de 37%).

- Alite - este cel mai adesea introdus în compozițiile de grade lichide pentru a accelera întărirea (până la 60%).

Principalele proprietăți ale cimentului Portland sunt determinate de compoziția sa. Atunci când alegeți o pulbere pentru prepararea unei soluții, este necesar să se determine imediat domeniul de aplicare și caracteristicile necesare (dorite), parametrii optimi.

Principalele criterii pentru alegerea cimentului Portland:

- Viteza de setare - timpul standard este considerat a fi de 40-45 de minute. Acest indicator este influențat de finețea măcinării, compoziția aditivilor minerali și temperatura la instalație.

- Cererea de apă - volumul de apă necesar amestecării (de obicei nu mai mult de 25% din masa totală a soluției). Pentru a reduce volumul necesar de apă, pot fi utilizați plastifianți, sulfat-drojdie.

- Rezistența la îngheț este determinată de numărul de cicluri de îngheț / dezgheț pe care o piatră le poate transfera fără pierderea calităților și deformărilor. Pentru a crește nivelul de rezistență la îngheț, pasul de lemn spălat sau abietat de sodiu, aditivi speciali sunt adesea introduși în amestec.

- Separarea apei este extragerea apei într-o soluție mixtă, care apare datorită depunerii particulelor grele de ciment. Pentru scăderea indicatorului, se utilizează aditivi minerali.

- Eliberare de căldură - în timpul hidratării (întăririi). Dacă compoziția degajă foarte repede căldură, se poate deforma. Pentru a evita acest lucru, utilizați suplimente minerale active.

- Rezistența la coroziune - determinată de gradul de porozitate al monolitului solidificat (finețea măcinării amestecului).

Pe scurt despre principal

- Agresiunea cu sulfat a apelor marine, fluviale, reziduale și subterane este rezistată în două moduri: • utilizarea cimentului Portland rezistent la sulfat, a cimentului Portland și a cimentului pozzolanic; • utilizarea aditivilor modificatori care îmbunătățesc calitatea amestecului de beton sau mortar, crescând durabilitatea produsului final - structuri din beton armat. Astfel de aditivi pot fi hidrofobi, ceea ce conferă în cele din urmă proprietăți de beton hidrofug și plastifiant, ceea ce face posibilă reducerea raportului apă-ciment W / C în timpul turnării produselor și structurilor și, ca rezultat, creșterea densității betonului piatră.

- Cele mai agresive săruri care au un efect distructiv asupra betonului sunt sulfatele de magneziu și sodiu. Nu degeaba testele pentru rezistența la sulfat a cimentului se efectuează pe o soluție de sulfat de sodiu 5%.

- Principalul pericol al coroziunii cu sulfat este din reacția aluminatului tricalcic cu sulfații din mediu și formarea hidrosulfoaluminatului de calciu (HSSA), care se extinde în pori și fisuri în volum (cu 227%) și creează presiune asupra pietrei de beton. Acest efect, împreună cu spălarea acestor formațiuni de către apă, duce la coroziunea betonului de tip III.

- Cimenturile rezistente la sulfat sunt cele cu un conținut scăzut de C3A sau aluminat tricalcic. Să ne amintim conținutul principalelor minerale din clincherul de ciment, componenta principală a cimentului: • Alit, silicat tricalcic - C3S. Principalul mineral care influențează calitatea cimentului.Alite posedă proprietățile unei substanțe hidraulice cu rezistență ridicată. Cimenturile de înaltă calitate și cimentele cu fixare rapidă sunt realizate cu un conținut ridicat de silicat tricalcic. Conținutul în ciment este de 37-60%. • Belit, silicat dicalcic - C2S. Liant hidraulic cu întărire lentă de rezistență medie. Cimenturile cu un conținut ridicat de belite se întăresc încet, dar puterea lor se acumulează pe o perioadă lungă de timp. Conținutul în ciment este de 15-37%. • Aluminat tricalcic - C3A. Mineral fluid, a cărui sarcină principală este de a reduce temperatura de sinterizare a amestecului brut. Se întărește rapid, dar are o rezistență redusă. Conținutul în ciment este de 5-15%. • Alumoferrită tetracalcică - C4AF. Mineral fluid. Se întărește mai repede decât silicații, dar mai lent decât aluminatul. Conținutul în ciment este de 10-18%.

Compoziție hidroconcretă

La selectarea componentelor pentru compoziția betonului hidraulic, este important să se țină seama de toate funcțiile pe care trebuie să le îndeplinească și anume: rezistența la îngheț, rezistența la apă și rezistența. În funcție de cerințe, este selectată o compoziție specială

Modul în care betonul își va face față responsabilităților depinde de mulți factori, cum ar fi: raportul dintre apă și ciment, compactarea vibrațiilor, calitatea, timpul în care se păstrează amestecul, calitatea componentelor adăugate etc.

Aplicarea video a unui aditiv hidraulic în beton

Să luăm în considerare mai detaliat componentele care alcătuiesc betonul. Cimentul este componenta principală utilizată la fabricarea acestui tip de beton. Există mai multe tipuri de astfel de ciment:

- Cimentul rezistent la sulfat este utilizat atunci când zona spălată a clădirii va intra în contact cu apa tare.

- Cimentul Portland și plastifiat este baza amestecurilor, care este utilizat pentru construirea clădirilor situate într-un loc în care nivelul apei se schimbă constant, iar temperatura este întotdeauna sub zero.

- Cimentul hidrofob este utilizat pentru a crea beton care va fi utilizat la construcția unei structuri care va fi expusă constant la apă.

- Zgurile și cimenturile pozzolanice au caracteristici chimice care sunt capabile să reziste la deteriorarea apei asupra structurii. Apa dură are proprietățile sale distructive datorită prezenței mineralelor în ea.

Important! Densitatea de beton necesară se realizează tocmai datorită prezenței cimentului în amestec. Hidrocretul include, pe lângă ciment, multe alte componente

Una dintre ele este nisipul de cuarț, acestea servesc ca agregate. Nisipul crește semnificativ nivelul de rezistență la apă. Nisipurile de cuarț sunt obligatorii pentru utilizare, deoarece fără ele scade nivelul rezistenței la apă.

Nisipul folosit pentru hidro-beton trebuie să fie de înaltă calitate și, de asemenea, nu trebuie să existe aproape nici o impuritate în el. Densitatea nisipului, conform GOST, ar trebui să fie de 2t / m3. Dimensiunea bobului nu trebuie să depășească 2 milimetri. Neglijarea acestui factor amenință să facă nivelul de mobilitate al mixului indezirabil. Toate structurile hidraulice, fie că sunt diguri, piloni sau poduri, trebuie să fie foarte rezistente și fiabile. Pentru a obține aceste calități, componentele mari care trebuie umplute trebuie alese foarte atent. Destul de des, granitul este utilizat în aceste scopuri datorită capacității sale de a nu lăsa apa să treacă și de a nu se prăbuși sub sarcini grele.

Piatra zdrobită și pietrișul sunt utilizate în compoziția hidro-betonului pentru a asigura rezistența la îngheț. Caracteristicile structurale ale pietrișului și pietrei zdrobite fac posibilă rezistența la schimbări bruște de temperatură.

Flacul este un factor foarte important în construcția structurilor hidraulice. Aplatizează componentele. Prezența pietrei zdrobite în compoziția betonului are un efect foarte pozitiv asupra rezistenței sale datorită formei sale. Marginile plate ale boabelor permit o distribuție mai uniformă a încărcăturii în întreaga structură, deoarece se potrivesc destul de strâns una cu cealaltă.Aceste caracteristici vă permit să economisiți ciment și nisip, deoarece consumul lor în această situație este redus semnificativ.

Important! Când hidro-betonul este așezat, acesta este compactat cu ajutorul vibratoarelor adânci. Astfel de operațiuni sunt efectuate pentru a crește indicatorii necesari.

De asemenea, compoziția betonului include diverse microfillere. Prezența lor în amestec previne deformarea structurii. Micro-umpluturile cresc semnificativ nivelul de conductivitate termică, care are un efect foarte pozitiv asupra durabilității structurii. Compoziția betonului hidraulic conține o mulțime de componente chimice diferite care fac amestecul de foarte bună calitate. În prezent, chimiștii lucrează la dezvoltarea unei componente CMID - 4. Această componentă va permite construirea de clădiri care vor fi în permanență în contact cu apa potabilă. Unul dintre avantajele semnificative ale microfillerelor este faptul că, atunci când sunt adăugate, cimentul diferă mult mai puțin.

Important! La selectarea unei compoziții pentru beton hidro, este imperativ să se ia în considerare raportul dintre proporțiile componentelor în conformitate cu GOST 26633 2012

Video: Protecția suprafețelor de beton ale structurilor hidraulice

Ciment Portland hidrofob

O caracteristică distinctivă a cimentului Portland hidrofob este rezistența crescută la apă. Este realizat prin măcinarea în comun a clincherului de ciment Portland, gips și un aditiv special hidrofob care face cimentul hidrofob. Aditivul hidrofob conține funduri de acizi grași sintetici, asidol mylonft, acid oleic, petrolat oxidat și altele. Aditivul este introdus în ciment într-un raport de 0,1-0,3% din masa întregii soluții. În procesul de fixare a cimentului, acestea formează pe suprafața sa pelicule hidrofobe monomoleculare, care reduc higroscopicitatea cimentului. Datorită acestui fapt, cimentul poate fi depozitat mult timp în condiții de umiditate. Betonele și mortarele realizate cu utilizarea unui aditiv hidrofob au o rezistență crescută la apă și o absorbție mai mică a apei. În plus, sunt mai rezistente la temperaturi scăzute.

Datorită aditivului, cimentul Portland devine hidrofob, păstrând în același timp toate celelalte avantaje ale cimentului Portland obișnuit, dar numai dacă aditivul optim a fost introdus în compoziție. Dacă s-a introdus prea puțin aditiv hidrofob în compoziția de ciment, atunci acesta nu va avea hidrofobie, în timp ce alte calități nu vor fi afectate. Dacă se adaugă prea mult aditiv la compoziția cimentului, atunci soluția va fi prea poroasă, deoarece va conține prea mult aer, datorită căruia rezistența se reduce semnificativ.

Acest tip de ciment este utilizat în cazurile în care materialul trebuie transportat pe distanțe mari sau depozitat mult timp înainte de utilizare.

Ce este cimentul rezistent la sulfat

Cimentul rezistent la sulfat este un material care extinde semnificativ posibilitățile de utilizare a soluțiilor de beton în construcții pentru condiții agresive. Necesitatea acestuia este dictată de circumstanțe obiective, când betonul obișnuit este distrus în timpul funcționării. Cerințele materiale sunt standardizate de standardele de stat și internaționale.

Care este materialul

Cimentul rezistent la sulfat este un material rezistent la coroziune, care conține aditivi speciali (aluminați și silicați) pentru a crește rezistența la influențe agresive. Are un domeniu de aplicare specific atunci când sunt prezente ape cu un conținut ridicat de sulfați și se observă efectele ciclice ale apei în cantități mari.

O concentrație ridicată de sulfați într-un mediu umed provoacă coroziunea sulfatului. În acest proces, componentele din beton intră într-o reacție chimică, ceea ce duce la formarea unei pietre de ciment în interior și la precipitarea cristalelor de sare pe pereți.Structura betonului este spartă și se prăbușește. Umiditatea ciclică are, de asemenea, un efect distructiv asupra betonului - cicluri constante de uscare și umiditate abundentă, îngheț și dezgheț. De aceea a fost dezvoltat cimentul rezistent la coroziune cu sulfat.

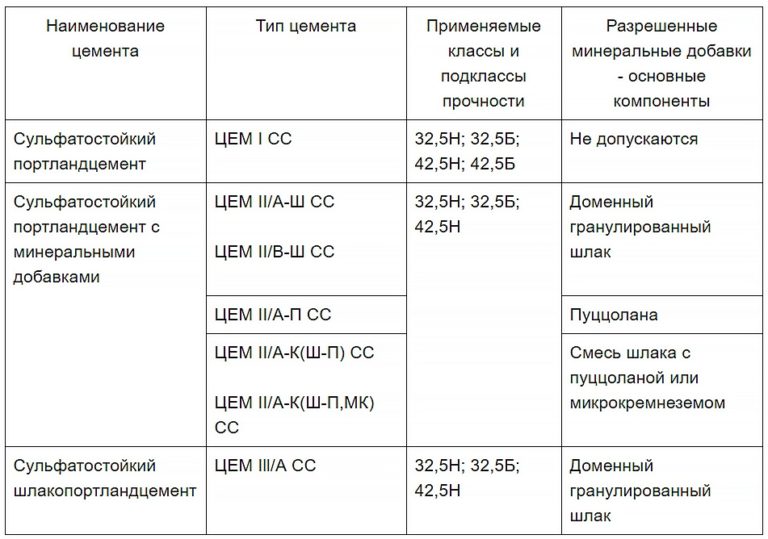

Tipuri de materiale

Ciment pozolanic. Se bazează pe zgură de furnal și roci vulcanice (pozzolani). Printre ultimele componente se numără tuful, piatră ponce, cenușă vulcanică. Aceștia sunt aditivi minerali activi care oferă rezistență la sulfat. Acest material nu este destinat condițiilor de umiditate ciclică.

Ciment Portland cu rezistență crescută la sulfat. Este realizat cu adaos de aditivi minerali la marca M400. Materialul se întărește încet, cu un set treptat de rezistență și o producție redusă de căldură în timpul setării. Poate fi utilizat în orice condiții de funcționare.

Ciment Portland cu un conținut ridicat de minerale rezistente la sulfat. Conținutul aditiv este de 6-10%. Se produce materialul claselor M400 și M500. Se remarcă prin rezistență crescută la îngheț și rezistență la umiditatea ciclică.

Zgură rezistentă la sulfat Ciment Portland. Acesta este un amestec de zgură de furnal cu clincher de ciment Portland cu adaos de aluminați

O cerință importantă - zgura nu trebuie să conțină mai mult de 10% oxid de aluminiu. Se produce material de clasele M300 și M400

Are o rezistență ridicată la sulfat, dar se teme de îngheț.

În plus față de subdiviziunea compozițională, cimentul în cauză are o gradație a rezistenței la compresiune. Acest indicator este introdus în marcaj - de la M200 la M500.

Compoziţie

Conform tehnologiei de producție, cimentul rezistent la sulfați nu diferă de producția de ciment convențional. De fapt, ambele materiale sunt pulberi fine cu proprietăți astringente. Structura este asigurată de un mod special de uscare și de măcinare aprofundată în buncărele fabricilor speciale. Diferența este asigurată de compoziția dorită a amestecului.

Baza aditivilor minerali sunt zgura de furnal de tip electrotermofosforic sau granular. De obicei, conținutul lor fluctuează în intervalul 10-22%, iar pentru cimentul de zgură Portland rezistent la sulfat - 42-55%. Ingredientele active sunt aditivi din roci sedimentare. Sunt introduse în cantitate de 6-12%.

Pentru a asigura o rezistență sporită la influențele agresive, sunt prezentate cerințe speciale pentru compoziția clincherului utilizat. Conținutul de silicat tricalcic din acesta nu trebuie să depășească 52%, aluminatul tricalcic - nu mai mult de 6% și C3A + C4AF - nu mai mult de 23%. Compoziția include oxizi de aluminiu și magneziu, dar nu mai mult de 4-5%. Modulul de alumină al clincherului depășește 0,7. Se recomandă introducerea balonului și a tripoliului în componenta argiloasă a cimentului Portland.

Clincherul se bazează pe alite sau belite. În primul caz, se asigură întărirea accelerată și dezvoltarea rapidă a rezistenței. Belite se caracterizează prin setarea pe termen lung, dar puterea finală depășește alita.

Aditivii activi sunt folosiți cu mare atenție. Conținutul excesiv al acestora poate deteriora caracteristicile tehnice ale cimentului.

Potrivit GOST, o creștere a rezistenței la sulfați se realizează prin introducerea surfactanților. Deci materialele hidrofobe, plastifiate, au aditivi sub formă de săpun sau alcool-sulfit vinazic.

Soiuri de materiale

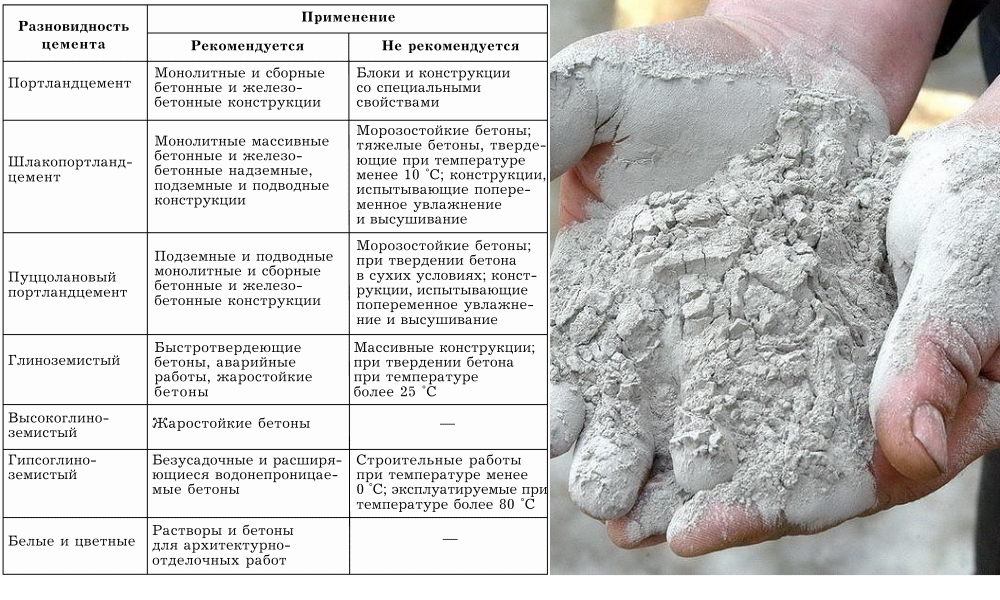

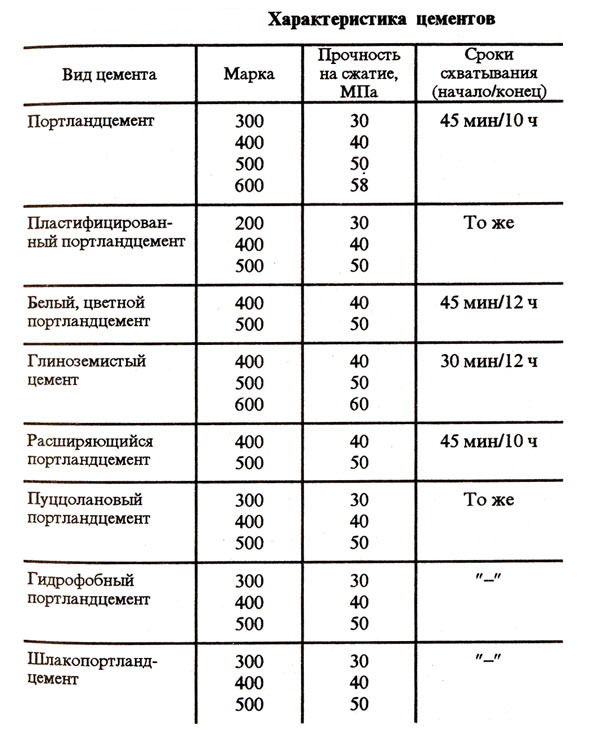

În industria construcțiilor, se utilizează diferite tipuri de materiale de ciment, care diferă în următorii parametri:

- compoziţie;

- concentrația de ingrediente;

- prezența aditivilor speciali;

- programare;

- proprietăți.

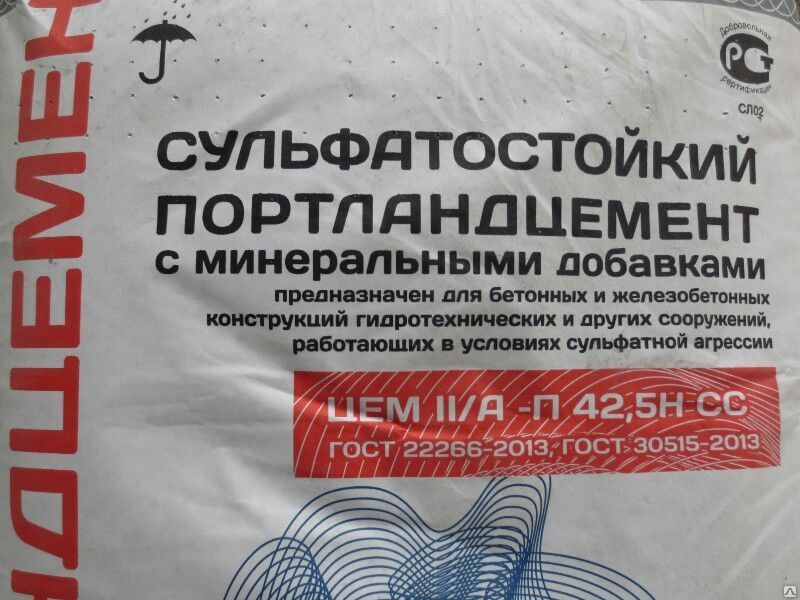

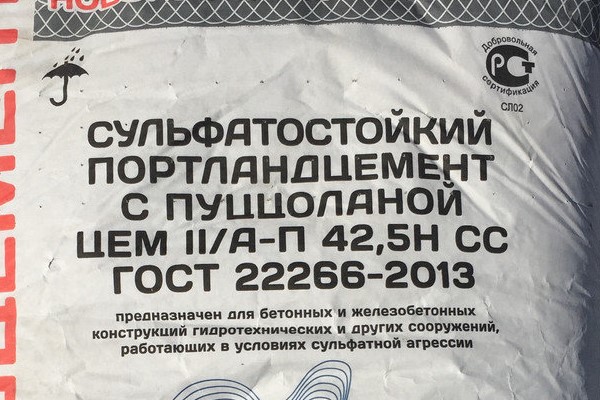

Pe ambalaj, pe lângă marcă, este indicat și procentul de aditivi.

Există următoarele tipuri de ciment Portland:

- întărire rapidă. Conține aditivi de origine minerală, care scurtează timpul de întărire. Este utilizat pentru implementarea accelerată a activităților de construcție și fabricarea structurilor din beton armat;

- rezistent la sulfat.Principalul avantaj - rezistența la sulfați, se obține prin reducerea aluminatilor de calciu din clincher. Folosit pentru structuri care funcționează într-un mediu umed sau agresiv;

- hidrofob. Conține surfactanți care reduc semnificativ higroscopicitatea. Rezultatul introducerii aditivilor este o creștere a mobilității, ușurința de a pune soluția. Materialul își păstrează proprietățile la umiditate ridicată;

- Alb. Este ușor de distins de alți compuși cimentari. Are o culoare gri deschis, nu conține oxizi de titan, săruri de fier și mangan. Utilizat pentru activități de finisare;

- culoare. Conține pigmenți speciali de origine organică și anorganică, adăugați la materialul clincherului înainte de măcinare. Compușii colorați, cum ar fi cimentul galben, sunt utilizați pentru activități de finisare;

- pozzolanic. Rezistent la sulfati, se intareste rapid la temperaturi ridicate. Autoclavarea îmbunătățește semnificativ caracteristicile de rezistență. Conceput pentru utilizare în sol, precum și într-un mediu umed;

- umplere. Produs exclusiv pentru etanșarea puțurilor din zăcăminte de petrol și gaze. Oferă o izolare fiabilă de apa subterană, rezistentă la presiune și temperatură. Câștigă forță în stadiul inițial de întărire.

Cimentul este un amestec uscat care este utilizat special pentru prepararea mortarului de beton

Pe baza de var, zgură și argilă, se produc următoarele compoziții de ciment:

Cum să o facă?

Obținerea cimentului rezistent la sulfat este posibilă în două moduri:

- faceți mortar de ciment cu aditivi speciali din substanțe minerale;

- utilizarea unui amestec special de ciment-sulfat de ciment-nisip produs printr-o metodă industrială, care este durabil și garantează protecția structurii pe întreaga perioadă de funcționare.

În cazul în care aditivii minerali sunt de câteva ori mai mari decât rata standard, rezistența soluției este semnificativ redusă și, în consecință, crește și fragilitatea clădirilor, din cauza căreia se produce distrugerea lor. O soluție de ciment rezistent la sulfat trebuie să respecte în mod necesar normele de bază ale standardelor de stat.

La urma urmei, durabilitatea cimentului Portland este de câteva ori mai mare decât cea a materialelor convenționale. Trebuie remarcat faptul că principalele sale proprietăți distinctive justifică pe deplin costul ridicat.

Cimentul rezistent la sulfat protejează în mod fiabil clădirile și structurile de efectele umezelii și înghețului, crește durabilitatea structurilor. De asemenea, poate îmbunătăți semnificativ calitatea mortarului de beton simplu, ca urmare a cărui astfel de material de construcție va dura mai mult decât durata de viață declarată obișnuită.

Pentru informații despre cum să amestecați corect mortarul de ciment, consultați videoclipul de mai jos.

Specificații

Mortarul de beton obișnuit sau armat are o rezistență foarte slabă la astfel de factori naturali:

- temperaturi scăzute și ridicate (îngheț și căldură);

- curgerea apei de mare, râu și subteran;

- efecte acide, sulfate și sărate.

Betonul rezistent la sulfat are următoarele caracteristici pozitive:

- Chiar și la presiune hidrostatică ridicată, rămâne solidă și stabilă, structura nu se prăbușește și își păstrează aspectul original.

- Durata de viață este semnificativ crescută.

- Datorită compoziției, procesul de coroziune de la contactul constant cu apa este exclus.

- Nu interacționează cu substanțe care conțin sulfat.

Ciment rezistent la sulfat

Amintiți-vă că un astfel de ciment este un material artificial care se obține din roci de magneziu și carbonat-silicat prin sinterizare în cuptoare uriașe (până la 180m). Clincherul obținut după ardere este turnat în morile cu bile cu adăugarea de până la 6% gips (CaSO4x2H2O). Mai mult, pulberea rezultată este pompată pneumatic în silozuri.Astfel se obține cimentul Portland obișnuit, numit după insula engleză Portland, unde a fost obținut pentru prima dată în 1824.

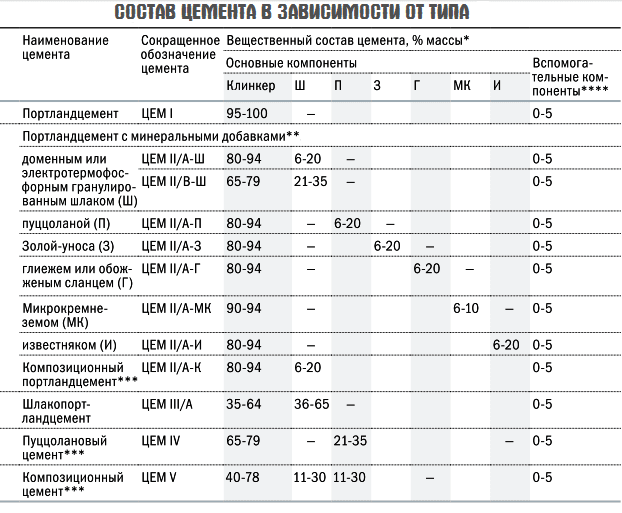

Pentru a conferi proprietăților rezistente la sulfat cimentului Portland, i se atribuie o anumită compoziție mineralogică în etapa de producție. Două litere C sunt adăugate marcajului, ceea ce înseamnă că este rezistent la sulfat. Tabelul pentru reglarea conținutului de minerale din clincher este preluat din GOST 22266 - 2013.

Acest tabel arată că este important să mențineți aluminatul tricalcic normal, care este componenta dăunătoare atunci când interacționați cu sulfații. Am vorbit despre asta la începutul articolului.

Formarea hidrosulfoaluminatului de calciu (HSAA) duce la deteriorarea pietrei de beton prin expansiune în timpul reacției și ulterior la leșierea acestei formațiuni din corpul betonului. Astfel procedează coroziunea betonului de tip III.

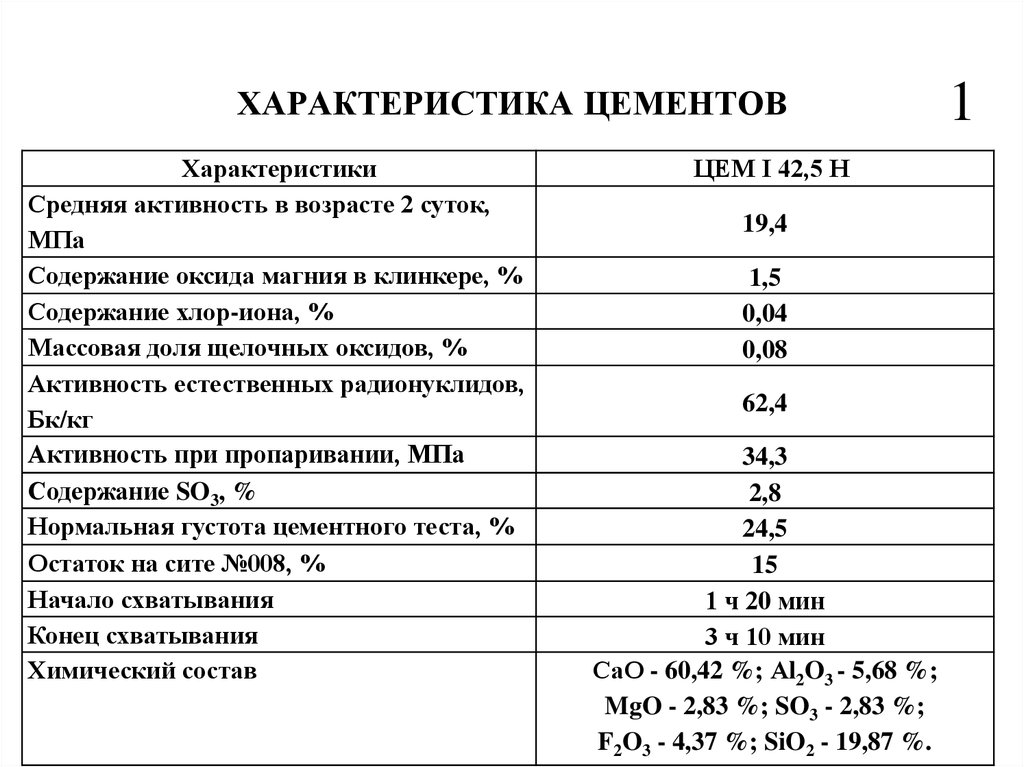

Rezistența cimentului rezistent la sulfat - B32.5, B42.5, B52.5.

Vizualizări

Cimentul Portland este disponibil pur și cu aditivi. Liantul fără aditivi nu include minerale în compoziție, doar gips. Un astfel de material este utilizat la instalarea obiectelor monolitice subterane / de suprafață și subacvatice, structuri prefabricate din beton / beton armat, operate în absența unui mediu agresiv pronunțat.

Aditivii minerali pot îmbunătăți semnificativ anumite proprietăți ale materialului, care pot fi utilizate în apă și în condiții agresive. Cei mai populari aditivi: minerale active, zgură de furnal. Îmbunătățesc rezistența la coroziune, apă, îngheț, substanțe chimice etc.

Tipuri de ciment Portland după aditivi (din ce este făcut astringent):

- Întărire normală - fără aditivi.

- Uscare rapidă - se întărește în termen de 3 zile de la turnare datorită includerii în compoziție a aditivilor minerali și a zgurii. Măcinarea amestecului trebuie să fie minimă, există clase M400 și M500. Datorită utilizării substanței, este posibil să se accelereze performanța lucrului, care este importantă pentru obiectele din beton prefabricat și armat.

- Plasticizat - compoziția conține aditivi speciali pentru a reduce absorbția apei, pentru a crește mobilitatea și rezistența la căldură. Plastifianții sunt adăugați la pulbere în etapa de măcinare, învelesc particulele de ciment, împiedicându-le să se lipească. Compoziția se dovedește a fi confortabilă pentru a lucra, relevantă pentru lucrul cu structuri arhitecturale complexe.

- Hidrofob - nu absoarbe umezeala, se instalează rapid datorită prezenței asidolilor și a mylonftului în compoziție. Se utilizează în condiții de umiditate ridicată, la obiecte cu risc de inundații.

- Ciment Portland de umplere - protejează puțurile de apele subterane, este relevant în sectorul gazelor / petrolului, deoarece nu se teme de temperatură și presiune, deține structura chiar la începutul solidificării. Există un compus de chituire ușor care conține aditivi corespunzători.

- Extindere - crește volumul atunci când este amestecat. Este utilizat pentru umplerea fisurilor și îmbinărilor, în diferite tipuri de lucrări de reparații.

- Ciment Portland cu zgură - cu adăugarea de zguri de furnal, care măresc volumul particulelor de metal din compoziție și fac ca piatra întărită să fie rezistentă la foc. Deci, obțineți, care este folosit atunci când creați obiecte sub apă, uscat, la o înălțime considerabilă. Dar rezistența la îngheț a compoziției este scăzută.

- Rezistent la sulfat - nu vă temeți de apele sulfatate care provoacă coroziunea. Cel mai adesea, acest tip de ciment este, de asemenea, rezistent la îngheț și este fabricat în clasele M300-M500.

- - utilizat în scopuri decorative în lucrări de arhitectură și finisare, adesea colorate cu diferiți pigmenți. Cimentul alb este obținut de producător prin utilizarea de argile albe, calcare pure, precum și prin răcirea clincherului cu apă.

- Ciment zgură-alcalin - prezintă performanțe și proprietăți chiar mai mari în comparație cu cimentul Portland convențional. Rezistent la influențe agresive, medii, temperaturi extreme, căldură și îngheț, umezeală. Astfel de caracteristici pot fi obținute datorită introducerii în compoziție a zgurii alcaline și măcinate, mai rar argilă.

- Colorat - relevant pentru lucrări decorative, obținut prin adăugarea de pigmenți la cimentul Portland alb (ocru, plumb roșu, oxid de crom etc.).

- Magnezian - se produce pe baza încălzirii oxizilor de magneziu la o temperatură ridicată și adăugării unei soluții apoase de clorură de magneziu de 30%. Tehnologia creației și componentele fac cimentul durabil și bine finisat (lustruire, rezistență la microorganisme etc.). Adesea folosit pentru decor, structuri complexe.

- - create din ciment colorat, gips, aditivi de origine sedimentară sau vulcanică. Soluția este rezistentă la apă, se solidifică chiar și sub apă, prin urmare este utilizată la construcția de structuri hidraulice, pentru căptușirea diferitelor tipuri de rezervoare, suprafețe în contact cu apa clorurată sau de mare. Piatra întărită se dovedește a fi durabilă, rezistentă la apă și substanțe chimice și nu dă eflorescență.

- Alumina este un ciment rezistent, rapid, pe bază de clincher și calcar sub formă topită. Pulberea conține o mulțime de aluminați de calciu (cu conținut scăzut de bază). Îngheață la + 25C și mai jos, altfel își pierde jumătate din forță. Este interzisă amestecarea materialului cu alte tipuri de ciment și aditivi. De obicei, pulberea este utilizată pentru a crea soluții rezistente la acid, umplând granit, beștaunit și alte roci rezistente la acid. Un astfel de amestec este luat în termen de 8 zile.

4.1 Caracteristici

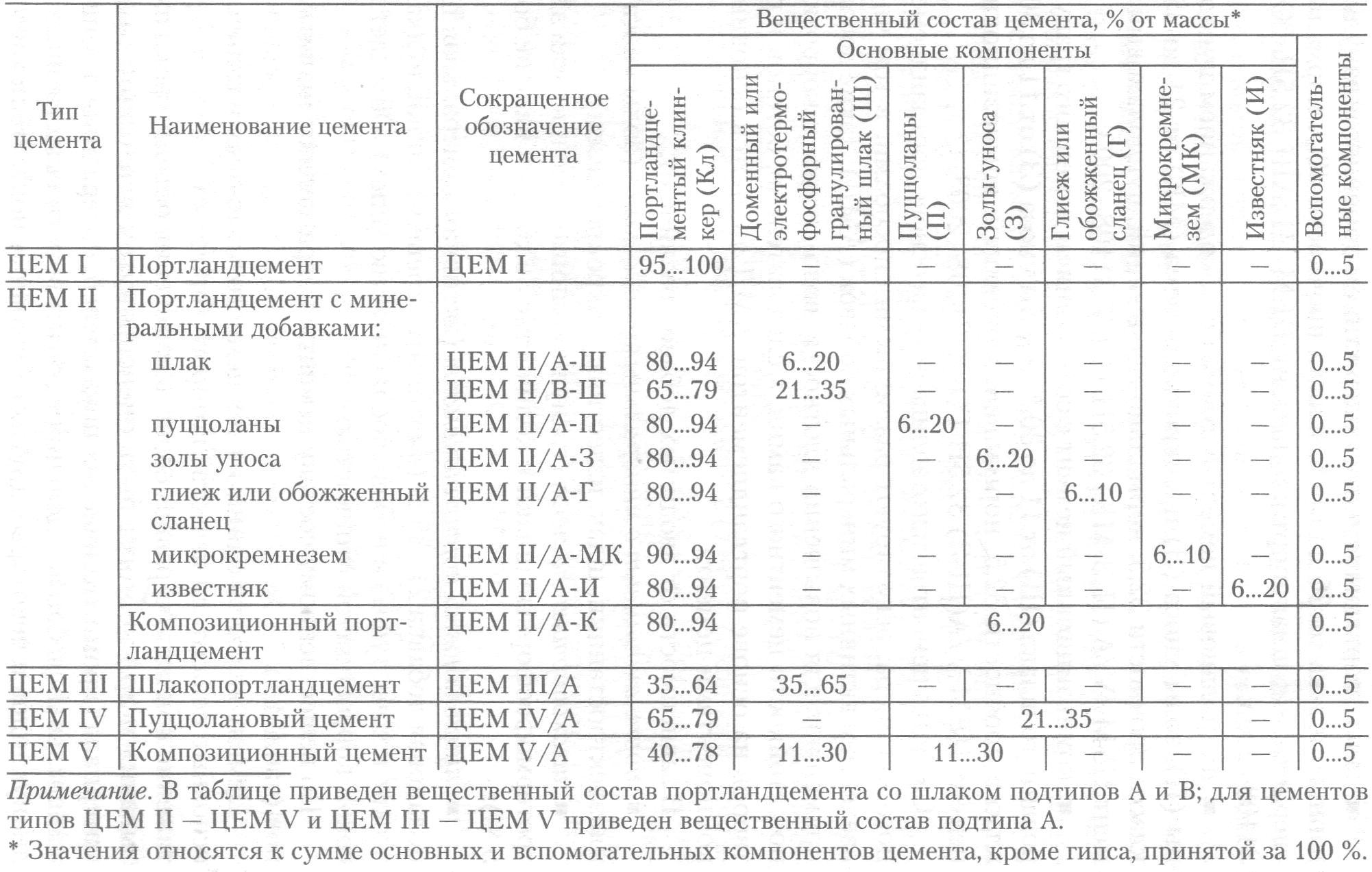

4.1.1 Clinker folosit

în producția de cimenturi, conform compoziției mineralogice calculate, trebuie

să îndeplinească cerințele specificate în tabelul 1.

tabelul 1

Valoarea clincherului,% din greutate, nu

mai mult, după tipul de ciment

rezistent la sulfat

Ciment Portland

ciment Portland rezistent la sulfat cu

aditivi minerali

rezistent la sulfat

zgura ciment Portland

pozzolanic

Ciment Portland

Conținut de silicat tricalcic

(3CaO SiO2)

50

Nu este standardizat

Conținut de aluminat tricalcic

(3CaO Al2O3)

5

8

Cantitatea de aluminat tricalcic

(3CaO Al2O3) și

alumoferrită tetracalcică (4CaO Al2O3Fe2O3)

22

Nu este standardizat

Conținutul de oxid de aluminiu (Al2O3)

5

Conținutul de oxid de magneziu (MgO)

5

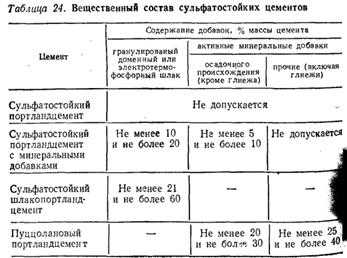

4.1.2 Conținutul aditivilor din

cimentul, în funcție de tipul lor, trebuie să corespundă cu cel indicat în tabel

2.

4.1.3 În rezistență la sulfat

Ciment Portland cu aditivi minerali, este permisă utilizarea unui amestec de zgură și

pozzolane, al căror număr total nu trebuie să depășească 20

%.

masa 2

V

procente din greutatea cimentului

Conținutul aditivilor

Zgura granulată a cuptorului,

zgură electrotermofosforică

Pozzolana

Rezistent la sulfat

Ciment Portland

Nepermis

Ciment Portland rezistent la sulfat cu

aditivi minerali

Sf. 10 și nu mai mult de 20

Rezistent la sulfat

zgura ciment Portland

Sf. 40 și nu mai mult de 60

—

Pozzolanic

Ciment Portland

—

Sf. 20 și nu mai mult de 40

4.1.4 În rezistență la sulfat

zgură Ciment Portland este permisă înlocuirea zgurii cu pozzolana sau cenușă (acidă) în

o cantitate de cel mult 10% din greutate ciment.

4.1.5 Conținutul de anhidridă

acid sulfuric (SO3) în ciment nu ar trebui

depășiți valorile date în tabelul 3.

masa

3

V

procente, nu mai mult

Conţinut

ASA DE3

Rezistent la sulfat

Ciment Portland

3,0

Ciment Portland rezistent la sulfat cu

aditivi minerali

3,0

Rezistent la sulfat

zgura ciment Portland

4,0

Pozzolanic

Ciment Portland

3,5

4.1.6 Permis să intre

ciment la măcinare, plastifiere și respingere a apei surfactant

suplimente într-o cantitate de cel mult 0,3% din masa de ciment în termeni de uscat

substanță aditivă.

Mobilitate

mortar de ciment-nisip de 1: 3 compoziție din toate cimenturile plastifiate

speciile ar trebui să fie astfel încât, cu un raport apă-ciment egal cu 0,4, să se răspândească

conul standard avea cel puțin 135 mm.

Cimentul hidrofob nu ar trebui

absoarbe apa în 5 minute din momentul în care se aplică o picătură de apă

suprafața de ciment.

4.1.7 În timpul producției

ciment pentru a intensifica procesul de măcinare, este permisă introducerea tehnologică

aditivi care nu deteriorează calitatea cimentului, într-o cantitate de cel mult 1% din masă

ciment.

Eficacitatea aplicării

aditivi tehnologici, precum și absența impactului lor negativ asupra

proprietățile betonului trebuie confirmate de rezultatele încercărilor de ciment și

beton.

4.1.8 Rezistența la tracțiune

de cimenturi sub compresie nu trebuie să fie mai mici decât valorile indicate în tabelul 4.

masa

4

V

megapascali

Grad de ciment

Puterea finală la compresie la vârsta de 28 de ani

zile

Rezistent la sulfat

Ciment Portland

400

39,2

Ciment Portland rezistent la sulfat cu

aditivi minerali

400

500

39,2

49,0

Rezistent la sulfat

zgura ciment Portland

300

400

29,4

39,2

Pozzolanic

Ciment Portland

300

400

29,4

39,2

4.1.9 Cimentul ar trebui

să arate uniformitatea modificării volumului la testarea probelor prin fierbere

apă.

4.1.10 Începutul setării

cimentul nu trebuie să vină mai devreme de 45 de minute, la sfârșit - nu mai târziu de 10 ore de la început

amestecând.

4.1.11 Finețea măcinării

cimentul, determinat de suprafața specifică, trebuie să fie de cel puțin 250

m2 / kg. Pentru cimenturile care conțin aditivi de origine sedimentară,

finețea măcinării este determinată de reziduul de pe o sită cu o plasă nr. 008 în conformitate cu GOST 6613. Reziduu

pe sită nu trebuie să fie mai mult de 15% din masa cernutului

probe.

4.1.12 Conținut alcalin în

cimentul este stabilit prin contractul de furnizare.

Istoria cimentului

Cuvântul „ciment” provine din latina caementum, care se traduce prin „piatră zdrobită, spartă”. Această substanță a fost rezultatul unei căutări de modalități de a face față rezistenței slabe a apei a roci de gips și calcar. În acest scop, substanțele minerale impermeabile au fost introduse în compoziția lor. La început, acestea erau rămășițele cărămizilor de lut coapte și a rocilor vulcanice. Vechii romani foloseau zăcămintele de cenușă ale celebrului vulcan Vezuviu - pozzolana.

Tehnologia optimă pentru producția de ciment a fost dezvoltată mulți ani mai târziu, când nevoia de cantități mari de liant ieftin și durabil nu a devenit mai acută. Cele mai mari contribuții la cercetare au fost făcute de:

- Zidarul John Aspind, care a primit un brevet pentru cimentul Portland în 1824.

- Constructorul rus Yegor Cheliev, care a scris o carte în 1825 despre ciment pentru lucrări subacvatice.

Denumirea de ciment Portland provine de pe insula engleză Portland, care este compusă din roci calcaroase. În Anglia, pietrele de pe această insulă erau considerate cel mai prestigios material de construcție. Aspind a reușit să obțină o piatră artificială, care a fost foarte asemănătoare ca rezistență și culoare cu materialul specificat.

Aditivi pentru îmbunătățirea nămolurilor de chituire

Pentru a îmbunătăți performanța soluției, puteți utiliza aditivi suplimentari:

Clorura de calciu și carbonatul de sodiu accelerează timpul de stabilire a cimentului. Când se adaugă la un lichid, se obține un amestec rapid de fixare, care poate fi utilizat la temperaturi de până la 65 ° C. Pentru proprietăți de expansiune, adăugați până la 30% ciment de gips-alumină.

Dacă adăugați gips, perioada de întărire este semnificativ redusă, ca rezultat, se formează o piatră cu rezistență crescută la 3-4 ore după injectarea soluției

Pentru a preveni solidificarea în borax, se adaugă inhibitori de proces.

Bentonita crește mobilitatea inițială a soluției, care este deosebit de importantă atunci când o pompează.

Compozițiile cu includerea argilei îmbunătățesc și mai mult viscozitatea materialului în timpul perforării sale, ceea ce permite întărirea ulterioară a soluției cu o creștere a rezistenței plastice.

O compoziție cemento-rășinoasă cu adaos de substanțe plastice, în principal rășini epoxidice alifatice, este utilizată dacă acviferele sunt situate în apropierea puțului.

Dacă este necesară pomparea soluției la o adâncime mai mare de 100 m, adăugați motorină. Cimentul este complet inert față de hidrocarburile organice, iar soluția devine mult mai vâscoasă

Rezistența este dobândită după ce hidrocarburile sunt înlocuite cu apă.