Top 7 vopsele refractare pentru metal până la 1000 de grade

Pentru a proteja radiatorul de încălzire, aragazul metalic sau alte obiecte de coroziune și influențe externe agresive, acestea sunt acoperite cu vopsele rezistente la căldură și emailuri de lac. Vopseaua poate rezista până la 1000 de grade C. Smalțul nu numai că protejează, dar oferă și un aspect estetic.

Este dificil să faci o alegere în favoarea acestei sau a acelei vopsele. O acoperire proaspătă va oferi articolelor un aspect nou. Am compilat pentru dvs. o evaluare a celor mai populare vopsele și lacuri. Toți candidații depuși au fost verificați prin practică și experiență operațională.

Tikkurila termal silikonimaali

Țara de origine Finlanda și Rusia. Folosit pentru vopsirea produselor metalice. Pe bază de rășină siliconică. Potrivit pentru utilizare în interior și exterior. Rezistent la temperaturi ridicate de până la 400 de grade. Această proprietate oferă protecție pentru coșuri și clapete. Folosit pentru vopsirea tobei de eșapament. Culoare neagră. După uscare, se formează un luciu semimat. Protejează structura metalului.

Aplicați cu pensula sau spray. Timpul de uscare completă la o temperatură de +230 C este exact de 1 oră. Puteți utiliza detergenții de suprafață după o lună. Un litru de smalț este conceput pentru 16-20 de metri pătrați. Dacă vopseaua este aplicată într-un singur strat. Prețul se potrivește cu calitatea. Singurul negativ este tratamentul termic după aplicare pentru uscare completă.

Celsite-600

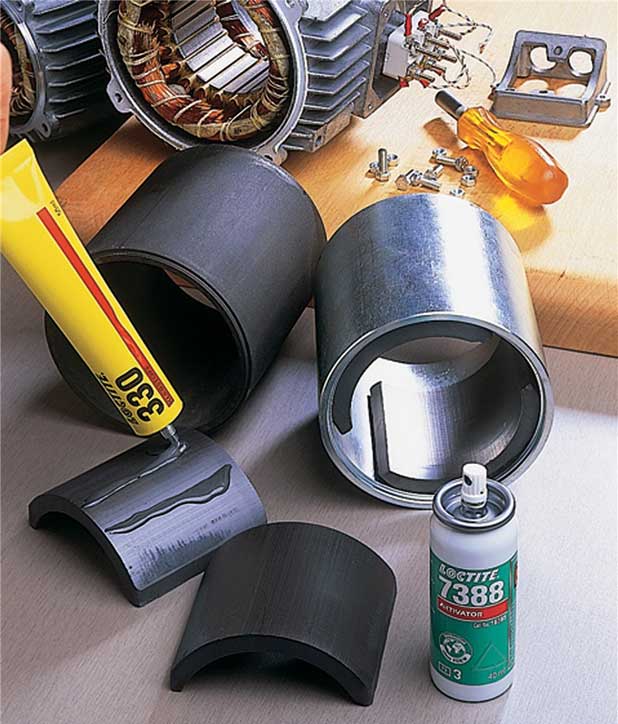

Vopsea neagră. Rezistă la expunerea la temperaturi de până la +600 grade. Grad ridicat de protecție atunci când metalul este utilizat sub influența temperaturilor ridicate și a umidității. Rezistent la influența produselor petroliere, petrolului, benzinei. Se folosește pentru vopsire: motor electric, transformator, aparate de încălzire de uz casnic, pod, rezervor, structură metalică, rezervoare de cale ferată, etriere. Poate fi aplicat pe beton armat, azbest-ciment, cărămidă, suprafețe tencuite. Smalțul se aplică în trei straturi. Culoarea este neagră, suprafața capătă o nuanță mată.

Certa KO-85

Certa este utilizat pentru articolele care funcționează la temperaturi de la -50 la 900 de grade C. Smalț rezistent la căldură. Tolerează bine schimbările de temperatură, inclusiv temperaturi ridicate. Protejează împotriva mediilor agresive și a nivelurilor ridicate de umiditate. Previne coroziunea, pătrunderea umezelii. Se aplică la minus 30 de grade Celsius. Material transparent pentru vopsea. Folosit în loc de lac pentru acoperirea cărămizilor, betonului, ceramicii. Aplicați în trei straturi pentru a obține un finisaj mat. Într-un singur strat, cărămida capătă un efect umed.

Elcon

Pentru a obține culoarea dorită, se amestecă cu o schemă de culori. În același timp, pigmentul conținut reduce nivelul de protecție și durabilitatea învelișului vopsit.

Paleta de culori este foarte bogată. Luciul este mat și lucios. Produsul, vopsit în culoarea neagră clasică, poate fi încălzit până la 1000. Și toate celelalte culori nu depășesc 700 de grade. Puteți crea modele frumoase pe pereții șabloane fără a implica specialiști. Pe lângă suprafețele metalice, protejează produsele din beton, cărămidă, azbest de influența unui mediu agresiv.

Kudo

Compoziția nu include componente toxice. Când sunt utilizate, substanțele nocive nu sunt eliberate în aer. Poate fi folosit în spațiul de locuit, aragaz sau șemineu, coș de fum. Nu este nevoie de grund înainte de aplicare. Timp complet de uscare 2 ore. Este considerat a fi ușor inflamabil, greu de aprins. Temperatura camerei nu este mai mică de + 3C. Durata de viață nu este mai mică de 20 de ani.Universal, utilizat pe produse de diferite suprafețe.

Dali

Vopsea mată pentru uz interior și exterior. Este folosit pentru vopsirea sistemelor de evacuare ale unei mașini, coș de fum, coș de fum. Culoare neagră. Înainte de a deschide cutia, producătorul recomandă amestecarea bine a conținutului. Aplicați cu pensula sau spray. Timp de uscare de la 1 la 3 ore. Dacă doriți să aplicați mai multe straturi pentru produs, atunci intervalul de timp pentru fiecare strat este de 1 oră. Întărire termică timp de 2 ore la o temperatură de 200 de grade.

Serebryanka Novbytkhim rezistent la căldură

Rezistent la căldură universal. Folosit pentru sticlă, cărămidă, beton, suprafețe de ipsos. Stratul format protejează împotriva petrolului, benzinei, apei și vaporilor, ceață sărată în intervalul de la -50 la +600 grade Celsius. Rezistă la schimbări bruște de temperatură, dar în intervalul indicat pe ambalaj. Smalțul este rezistent la apă, se usucă rapid. Nu se aplică mai mult de trei straturi. Se amestecă nu numai înainte de aplicare, ci și în timpul aplicării. Pregătiți suprafața în avans. Îndepărtați praful și murdăria. Compoziția include substanțe organice.

Cum să alegeți adezivul pentru șemineu și aragaz rezistent la căldură?

Vatră

Vatra se încălzește la temperaturi scăzute, mai ales dacă este folosită rar. Dar structura cuptorului, în timpul funcționării continue, necesită compoziții care pot funcționa cu încălzire constantă.

În consecință, tipul de lipici rezistent la căldură este selectat în funcție de condițiile de funcționare.

- Pentru placarea unui șemineu sunt suficiente amestecuri adezive termorezistente. Suprafața exterioară a vetrei nu se încălzește prea mult pentru a necesita opțiuni mai rezistente la căldură. Utilizează atât compoziții pe bază de ciment cu aditivi polimerici, cum ar fi Cerezit, cât și amestecuri sintetice speciale.

- Pentru căptușirea cuptorului, compoziția din aceeași categorie este cea mai des utilizată, dar mai durabilă. Structura nu numai că se încălzește mai mult, dar funcționează și mai mult: un semn de lemn de foc este suficient pentru o zi de muncă. În consecință, în tot acest timp, placarea trebuie să acumuleze căldură și să o dea în cameră. Adezivul pentru plăci rezistente la căldură trebuie să reziste la acțiunea constantă de căldură, adică să fie rezistent la căldură.

-

Montarea structurii aragazului, în special a focarului, necesită utilizarea unui adeziv mult mai serios

amestecuri. Încălzirea constantă până la +1000 C permite utilizarea numai a amestecurilor refractare rezistente la căldură. Dar utilizarea aceleiași compoziții pentru așezarea plăcilor este neprofitabilă din punct de vedere economic.

- O altă aplicație a lipiciului rezistent la căldură sunt cuptoarele electrice și cuptoarele cu gaz. O parte destul de fragilă a acestora este sticla sau, mai exact, joncțiunea dintre sticlă și metal. În ciuda temperaturii de încălzire nu prea ridicate a cuptorului - maxim absolut de 240 C, etanșantul la joncțiune se evaporă în timp. Pentru a-l actualiza, aveți nevoie de un adeziv termorezistent - Moment, de exemplu. Poate fi utilizat pentru sticlă și orice material de etanșare rezistent la căldură pentru o fiabilitate mai mare.

Opțiuni suplimentare

În plus față de rezistența la căldură, adezivii pentru plăci sau cărămizi trebuie să îndeplinească mai multe caracteristici:

coeficient de expansiune termică - sub influența temperaturii, volumul materialului crește. Dacă coeficienții adezivului și ai materialului sunt foarte diferiți, îmbinarea va eșua rapid. Coincidența completă a indicatorilor este imposibilă, cu toate acestea, este posibil să se obțină o elasticitate suficientă a cusăturii;

vâscozitatea soluției - proprietăți adezive. Un amestec prea mare nu ține plăcile la suprafață. Dacă vâscozitatea este prea mică, țiglele alunecă de-a lungul suprafeței verticale;

etanșeitatea la gaze - produsele de ardere nu trebuie să intre în cameră, ceea ce înseamnă că cusătura rezultată trebuie să aibă performanțe ridicate;

compoziția pentru feluri de mâncare ar trebui să difere în parametri speciali

Este important ca adezivul să fie nu numai rezistent la căldură, ci și inert pentru alimente.Amestecurile pentru recipientele din plastic pentru alimente sunt selectate cu atenție.

Componente de lipici

Proprietățile specificate ale lipiciului sunt asigurate prin selectarea proporțiilor componentelor sale: umplutură, liant și plastifiant. Dependența proprietăților lipiciului de raportul lor este neliniară; cercetătorii producătorilor caută un optim. Prin urmare, nu are sens să „îmbunătățim” amestecurile gata făcute, adăugând, să zicem, pentru a crește rezistența la foc a componentei „lipsă”: la final, lipiciul va fi fie rău, fie complet inutilizabil.

În adezivii pentru aragaz / șemineu gata, baza este compusă dintr-o urmă. componentă:

-

Liant de argilă-ciment,

umplutură de nisip, plastifiant mineral - fibră de șamotă. Cea mai ieftină, cea mai puternică, rezistentă la foc și căldură, dar aderență slabă. Adeziv de zidărie rezistent la căldură în principal pentru sobe și baze ale aparatelor de încălzire casnică cu combustibil solid. Poate fi folosit pentru finisarea suprafețelor orizontale și plane. Principalul dezavantaj, din punctul de vedere al unui începător, este că o cărămidă sau o țiglă trebuie pusă imediat. Dacă vă târâți cu el, reglându-l de-a lungul adezivului lichid, rezistența și etanșeitatea gazului cusăturii uscate vor scădea de mai multe ori. Limitarea rezistenței la căldură - 1200 de grade. -

Liant - ciment aluminosilicat rezistent la căldură și caolin,

nisip de umplere cuarț, plastifiant mineral - sticlă lichidă. Oarecum mai scump decât argila-ciment-argila, dar au o aderență bună. Adezivul refractar pe aluminosilicați și caolin deține până la 1360 grade. Principalul dezavantaj este durata de viață de până la 20-25 de ani. Sticla lichidă nu este altceva decât un vechi lipici de papetărie; își pierde treptat plasticitatea și se sfărâmă în pulbere. Din același motiv, plasticitatea inițială a lipiciului aluminosilicat uscat este scăzută, dar este destul de potrivită pentru finisarea cu gresie sau gresie porțelanată pe cărămizi. -

Liantul și materialul de umplutură sunt aceleași, dar plastifiantul mineral este pudra de talc.

Talcocloritul, cunoscut și sub numele de steatită, piatră de săpun, aragaz sau piatră pentru ghiveci, este cunoscut a fi utilizat pe scară largă în sobe. Adezivul pentru cuptor aluminosilicat cu clorură de talc este universal, are o aderență excelentă, rezistență ridicată a îmbinării, rezistență la căldură de până la 1500 de grade, acord TCR aproape complet cu materiale de finisare pentru cuptor și ceramică. Un avantaj suplimentar este raportul ideal dintre capacitatea termică și conductivitatea termică, deoarece steatita re-radiază perfect radiația termică dură (infraroșu, IR) în moale. Principalul dezavantaj este costul ridicat, aprox. RUB 1000 pe găleată și mai mult.

Datorită costului ridicat, există puțini adezivi pentru șeminee și sobe cu piatră de săpun; mai ales finlandeză ScannMix

și germană Mixonit

... Acesta din urmă are un scop general. Instrucțiunile de utilizare includ chiar și lipirea izolației termice fibroase, dar nici un cuvânt despre construcția cuptoarelor. Mixonit ține placarea pe ele fără probleme, dar încă nu merită să o folosiți ca zidărie fără garanția producătorului.

Avantaje și dezavantaje

Cererea ridicată a consumatorilor și o gamă largă de aplicații se datorează unui număr de avantaje incontestabile ale lipiciului rezistent la căldură.

- Disponibilitatea și costul rezonabil al formulărilor fac ca adezivul să fie și mai popular pe piața de consum.

- Pentru lipirea pieselor prin sudare la rece, nu sunt necesare abilități profesionale și echipamente speciale de sudură.

- Capacitatea de a efectua lucrări de reparații fără a scoate și demonta piesele reparate.

Timpul rapid de uscare completă a unor modele vă permite să efectuați reparații pe cont propriu și într-un timp scurt.

Spre deosebire de sudarea tradițională, compozițiile nu au un efect termic asupra componentelor metalice, ceea ce este convenabil atunci când se repară mecanisme complexe și ansambluri sensibile.

Calitatea ridicată a conexiunii garantează continuitatea elementelor fixate chiar și sub influența solicitării mecanice.

Cu ajutorul lipiciului fierbinte, se formează o cusătură refractară și rezistentă la căldură

Acest lucru este important atunci când se repară structuri metalice care funcționează la temperaturi care depășesc 1000 de grade.

- Nu este nevoie de tratament suplimentar pentru cusături, cum ar fi șlefuirea și nivelarea. Acesta este avantajul acestui grup de lipici față de sudarea electrică cu gaz.

- Posibilitatea lipirii metalului cu produse din cauciuc, sticlă, plastic și lemn.

Adezivi auto

Selecția adezivilor necesari pentru materialele plastice auto se bazează pe utilizarea intenționată a substanței. Marci populare constracție WEICOIN, Power Plast, AKFIX, Moment. Unele formulări implică lucrul cu piese simple, în timp ce altele sunt utilizate pentru a restabili mecanisme complexe.

Mulți adezivi vin în ambalaje convenabile pentru o aplicare ușoară

Atunci când se utilizează, trebuie acordată atenție timpilor de stabilire și polimerizare. Compoziția poate începe să acționeze în câteva minute, iar polimerizarea și întărirea completă au loc în câteva ore

De asemenea, ar trebui să acordați atenție temperaturii de aplicare. Majoritatea mărcilor nu trebuie încălzite la temperaturi peste 100 ° C, adică rezistența la căldură este condiționată aici.

Avantaje și dezavantaje

Printre avantajele evidente ale lipiciului topit la cald pentru metal se numără următoarele:

- indicatori de rezistență crescută, rezistență la sarcini de vibrație;

- rezistenta la intemperii;

- rate de adeziune bune, inclusiv la lipirea suprafețelor de diferite texturi;

- capacitatea de a rezista expunerii la temperaturi ridicate - pentru unele tipuri de lucru peste + 1000 ° C;

- ușurința utilizării, capacitatea de a abandona utilizarea sudării;

- capacitatea de a lipi metalul nu numai metalul, ci și ceramica, sticla și alte elemente;

- indicatori mari de rezistență la uzură și durabilitate, ceea ce face compoziția universală;

- prietenos cu mediul - potrivit pentru lucrări interioare în spații rezidențiale;

- protecție anticorozivă.

Printre neajunsuri, este demn de remarcat faptul că, în ceea ce privește calitatea fixării, lipiciul este încă inferior fixării pe care o oferă sudarea la rece. Dacă piesa este supusă unor sarcini dinamice active, atunci lipirea este doar o măsură temporară. În viitor, este necesar să se asigure o mai bună reparație sau înlocuire a pieselor deteriorate. Multe compoziții termice nu sunt foarte ușor de utilizat, deoarece pentru polimerizarea finală a lipiciului, este necesară încălzirea pieselor care trebuie lipite la temperaturi destul de ridicate, ceea ce necesită utilizarea unor cuptoare speciale, deoarece alte metode de încălzire conduc de obicei la deformarea părțile.

Caracteristici ale alegerii vopselei pentru cuptor

Nu puteți vopsi o sobă cu vopsele simple: temperaturile cele mai ridicate pe care le pot rezista sunt de 45-55 ° C. În timpul primului focar, această acoperire se va umfla, va schimba culoarea în fața ochilor noștri, va crește și va răspândi „arome” și fum. Prin urmare, sunt cu siguranță necesare formulări speciale care să reziste la temperaturi ridicate.

Gradul de rezistență la căldură necesar va depinde de tipul cuptorului. Dacă este o sobă metalică, se poate încălzi până la peste 700-900 ° C: temperatura este mai ridicată în zona de ardere, dar ținând cont de design, pereții exteriori pot să nu se încălzească atât de mult. Pentru suprafața exterioară a cărămizii, nu sunt necesare valori mai mari - 300 ° C este suficient.

O cerință importantă este refractară vopsea pentru metal pentru cuptor trebuie să fie potrivit pentru vopsirea interioară. Cel mai bine este pentru sobele de saună pe care le protejează încă împotriva umidității ridicate.

Terminologia vopselei termice pentru metal

Pentru vopsirea suprafețelor cu temperaturi ridicate, sunt potrivite vopselele refractare, rezistente la căldură și rezistente la căldură. Nu utilizați ignifugi. Deși are un nume similar, scopul acestei vopsele este complet diferit: atunci când este încălzit la o anumită temperatură (aproximativ 150 ° C), face bule, blocând accesul oxigenului la structură, prevenind astfel distrugerea acestuia. Efect destul de util, dar nu și în cazul sobei.

- Vopselele rezistente la căldură, de regulă, au un domeniu de aplicare de până la 700 de grade. Acești compuși pot fi utilizați pentru vopsirea elementelor metalice ale șemineelor și sobelor de cărămidă, sobelor metalice de încălzire. Nu este de dorit să acoperiți corpul sobelor metalice de saună cu aceste vopsele, deoarece în unele locuri temperatura crește la 900 ° C. Pentru ei, există emailuri rezistente la căldură care pot rezista la temperaturi de până la 1000 de grade.

- Vopseaua refractară pentru metal poate rezista la foc deschis. Temperatura lor de funcționare este chiar mai mare, cu toate acestea, pentru uz casnic, aceste formulări sunt neprofitabile, deoarece sunt destul de scumpe.

- Există, de asemenea, vopsele la temperaturi ridicate care sunt folosite pentru vopsirea radiatoarelor sistemului de încălzire. De regulă, se comportă normal dacă nu încălzesc mai mult de 250 ° C. Ele pot fi utilizate numai pentru cuptoarele din cărămidă - sunt perfecte pentru nuanțarea suprafețelor sau vopsirea îmbinărilor.

- Există, de asemenea, lacuri rezistente la căldură. În mod normal, tolerează temperaturi de până la 300-350 ° C. Dacă o cărămidă este tratată cu un astfel de lac, atunci suprafața va deveni mai strălucitoare, va dobândi culoare și va străluci.

Aplicare pentru diferite suprafețe

Pentru a decide ce vopsea vopsiți cuptorul, trebuie să acordați atenție suprafețelor pentru care este destinată această compoziție. Deseori domeniul de aplicare este indicat pe ambalaj cu litere mari.

De exemplu, vopsea refractară pentru metal. Dacă domeniul de utilizare este extins, atunci este indicat într-o versiune mai mică, dar trebuie să fie pe ambalaj, ca și numele mărcii. Dacă aceste date nu sunt disponibile, anulați achiziția. Cel mai probabil, acesta este un fals, iar combinația de temperaturi ridicate și calitate dubioasă este periculoasă pentru sănătate.

Pe lângă rezistența la temperatură, vopseaua pentru o sobă metalică de baie trebuie să protejeze împotriva umidității ridicate. În acest caz, va rămâne mai mult timp.

Selectarea culorii

Vopseaua rezistentă la căldură se găsește de obicei în argint, gri și negru. Restul nuanțelor trebuie căutate, dar există și: roșu, alb, albastru și verde. Acoperirea poate fi lucioasă sau mată.

De obicei se găsește vopsea termică neagră mată, totuși unii producători au nuanțe și culori diferite.

Forma de fabricație

Vopselele termice sunt realizate în cutii sau cutii. În consecință, pot fi aplicate din cutii cu role, perii sau pulverizate folosind echipamente speciale și pulverizate din cutii.

Vopseaua spray rezistentă la căldură are de obicei un volum de aproximativ 500 ml. În cutii, ambalajul este de obicei de 0,4-5 kg. Există un pachet mai mare în butoaie și găleți.

Ce este mai convenabil? Este o chestiune de obișnuință. Cu dexteritate, stratul iese mai mult chiar și din cutie. În acest caz, poate exista un consum mai mic decât atunci când se utilizează o perie sau o rolă.

Lipici rezistent la căldură - care sunt caracteristicile sale

Adezivul rezistent la căldură poate fi vândut gata preparat sau sub formă de pulbere; înainte de lucru, a doua opțiune necesită diluare. Componentele pot fi de origine sintetică sau naturală. Cel mai adesea, baza este rășină epoxidică, se adaugă modificatori, plastifianți și alte elemente care pot îmbunătăți proprietățile lipiciului ignifug.

Adezivul rezistent la căldură poate fi vândut gata preparat sau sub formă de pulbere.

Scopul aplicatiei

Se pot produce adezivi la temperaturi ridicate concepute pentru anumite materiale: lemn, metal, cauciuc, gresie, plastic și altele. Separat, este evidențiată utilizarea sticlei și metalului termorezistent ca adeziv, în loc de sudură. Pot fi utilizate pentru lipirea următoarelor produse:

- Când puneți încălzire prin pardoseală;

- Ca agent de etanșare rezistent la căldură pentru închiderea golurilor din hornurile sobelor și șemineelor;

- Placare cu ceramică și alte materiale cu gresie pentru sobe și șeminee;

- Pentru așezarea cărămizilor în timpul construcției structurilor cuptorului;

- Pentru îmbinarea sticlei în cuptor;

- Pentru reparații și lucrări de instalare a pieselor de încălzire auto;

- Pentru lipirea produselor din plastic și grafit;

- Lucrări de renovare cu radiatoare de ulei și sisteme de încălzire centrală.

Se pot produce adezivi la temperaturi ridicate concepute pentru anumite materiale: lemn, metal, cauciuc, gresie, plastic și altele.

Se pot produce adezivi la temperaturi ridicate concepute pentru anumite materiale: lemn, metal, cauciuc, gresie, plastic și altele.

Avantajele și dezavantajele adezivilor termorezistenți

Utilizarea lipiciului rezistent la căldură pentru metal și alte tipuri de materiale are atât părți pozitive, cât și negative. Plusurile includ:

- Rezistența ridicată a cusăturii rezultate. Adezivul poate rezista la umiditate, temperatură și sarcini de deformare;

- Uscare rapidă, prima setare durează aproximativ zece minute, uscarea finală, în funcție de tipul de soluție, durează maximum o zi;

- Nu se micșorează și nu se sparge;

- Ușor de utilizat, nu sunt necesare dispozitive. Adezivul topit la cald pentru metal poate fi utilizat în locul sudării.

Dezavantajele sunt:

- Se ocupă doar de o cantitate mică de muncă. Este folosit doar pentru lipirea unor mici defecte;

- Este necesar să se efectueze lucrări pregătitoare cu suprafețe;

- Cusătura este inelastică.

Adezivul poate rezista la umiditate, temperatură și sarcini de deformare.

Adezivul poate rezista la umiditate, temperatură și sarcini de deformare.

Cum se lucrează cu lipici

Fiecare tip de lipici are propriile sale caracteristici de funcționare. Cu toate acestea, există recomandări generale, a căror implementare va asigura o conexiune și reparații fiabile.

- Pregătirea pieselor. Suprafețele trebuie curățate înainte de aplicarea adezivului. Rugina veche, murdăria, compoziția anterioară este îndepărtată. Când se îndreaptă spre lucru, suprafața este amorsată.

- Unele amestecuri pot fi aplicate pe articole umede. Dar dacă acest lucru nu este indicat pe ambalaj, piesele ar trebui să fie bine uscate.

- Soluția este răspândită de obicei într-un strat subțire peste ambele elemente. Produsele lichide se stabilesc rapid. Prin urmare, nu există mai mult de 2-5 minute pentru a corecta poziția. Amestecurile uscate pentru finisarea lucrărilor pot fi schimbate până la 15-20 de minute.

- Detaliile sunt apăsate una împotriva celeilalte. Dacă este posibil, acestea ar trebui lăsate într-o stare securizată timp de o oră.

- După setarea finală, suprafețele pot fi vopsite.

Când amestecați soluția, respectați cu strictețe recomandările producătorului. Abaterile tehnologice pot afecta calitatea conexiunilor.