Proprietăți

HC-urile au o rezistență termică extrem de ridicată: la expunerea la căldură de până la 1600-2000 ° C în absența oxigenului, parametrii mecanici ai fibrei nu se modifică. Aceasta predetermină posibilitatea utilizării HC ca scuturi termice și material termoizolant în tehnologia de temperatură înaltă. Compozitele carbon-carbon sunt realizate pe baza HC, care se distinge prin rezistență ridicată la ablație. HC sunt rezistente la medii chimice agresive, dar se oxidează atunci când sunt încălzite în prezența oxigenului. Temperatura lor maximă de funcționare în aer este de 300-370 ° C. Depunerea unui strat subțire de carburi, în special SiC sau nitrură de bor, pe HC, permite eliminarea acestui dezavantaj. Datorită rezistenței sale chimice ridicate, hidrocarburile sunt utilizate pentru filtrarea mediilor agresive, curățarea gazelor, confecționarea costumelor de protecție etc. ca elemente de încălzire electrice de diferite scopuri, pentru fabricarea termocuplurilor etc.

Prin activarea hidrocarburilor, se obțin materiale cu o suprafață activă mare (300-1500 m2 / g), care sunt excelenți absorbanți. Aplicarea catalizatorilor pe fibră permite crearea de sisteme catalitice cu o suprafață dezvoltată.

De obicei, HC au o rezistență de ordinul 0,5-1 GPa și un modul de 20-70 GPa, în timp ce cei supuși întinderii orientative au o rezistență de 2,5-3,5 GPa și un modul de 200-450 GPa. Datorită densității reduse (1,7-1,9 g / cm³) în ceea ce privește valoarea specifică (raportul de rezistență și modul la densitate) a proprietăților mecanice, cele mai bune hidrocarburi depășesc toate materialele fibroase rezistente la căldură. Rezistența specifică a HC este inferioară celei a fibrelor de sticlă și a fibrelor de aramidă. Materialele plastice structurale din carbon sunt obținute pe bază de hidrocarburi cu rezistență ridicată și cu modul ridicat, utilizând lianți polimerici. Materialele compozite au fost dezvoltate pe bază de lianți HC și ceramici, HC și matrice de carbon, precum și HC și metale, capabile să reziste la efecte de temperatură mai severe decât materialele plastice convenționale.

Beton de cărbune

Betonul de carbon a fost dezvoltat la Universitatea Tehnică din Dresda și, dacă îl comparăm cu betonul armat familiar oricărui constructor, atunci nu există prea multe diferențe - doar un cadru de armătură metalică este înlocuit cu unul de carbon. Ulevolokna este utilizat pentru construirea de structuri de beton și armare sub formă de țesături nețesute, plase, roving și o mare varietate de textile din fibră de carbon. Deoarece filamentele de carbon sunt foarte puternice, combinațiile a zeci de mii de astfel de filamente dau proprietăți unice de rezistență structurilor de susținere.

Beton de cărbune în construcție monolitică

Pentru prepararea betonului cu cărbune, se folosește țesătură din carbon - țesături nețesute, ale căror fire au o grosime măsurată în microni. Dar o pânză de zeci de mii din aceste fire este o bază super-puternică de materiale numite textile din fibră de carbon. De asemenea, se utilizează plasă, fibră micro-armată. Principala aplicație a betonului de cărbune în construcții și reconstrucții noi:

- Elementele și structurile portante din beton carbon nu pot fi comparate cu betonul armat din punct de vedere al masei - sunt de câteva ori mai ușoare. Suprapunerea, peretele, coloana din beton de cărbune cu o rezistență similară cu betonul armat, sunt mult mai subțiri și mai ușoare. La rândul său, reducerea greutății clădirii, cu condiția ca solurile fundației să fie stabile, vă permite să utilizați o fundație mult mai puțin masivă și costisitoare și, în ciuda faptului că costul fundației este de 25-40% din prețul total a casei, economiile nu sunt rele.

- În timpul reparațiilor majore și restaurării clădirilor vechi cu beton și materiale din cărbune, podeaua portantă, stâlpii de susținere și grinzile de toate tipurile sunt întărite. Experții și cercetătorii materialului inovator al betonului cu cărbune spun că, prin armarea betonului cu armături din fibră de carbon, va fi posibilă reconstruirea chiar a structurilor supuse demolării înainte de apariția betonului cu cărbune.

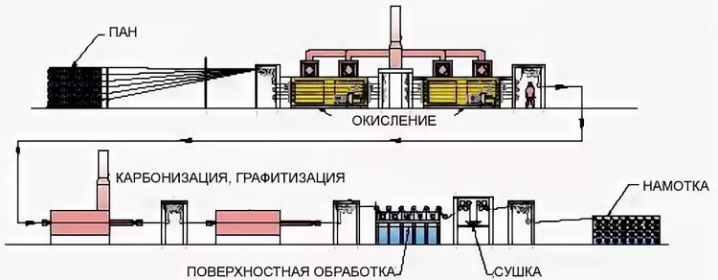

Producția de fibre de carbon

Fibra de carbon se referă la polimeri și este una dintre formele de grafit (foaie de carbon pur, sau mai degrabă structură atomică „cu bandă filiformă”). Lanțul tehnologic de piroliză este asociat cu încălzirea secvențială a polimerului (de fapt, această încălzire este ciclică și schema sa este foarte complexă) numită „poliacrilonitril”, sau, mai simplu, PAN. Treptat și până la temperaturi din ce în ce mai ridicate - în acest caz, substanța pierde mai întâi atomi de hidrogen, apoi - atunci când este încălzită la aproximativ 600 de grade, lanțurile polimerice încep să crească, în timp ce îndepărtarea hidrogenului gazos continuă. Apoi, polimerul este „prăjit” până la 1000 de grade și mai mult - la temperaturile de carbonizare și grafitizare ulterioară - aceasta este de aproximativ 3000 de grade (consumul de energie este extrem de semnificativ, ceea ce explică prețurile ridicate pentru fibra de carbon). Toate procesele se află în medii inerte. Lanțurile devin „panglici” în care atomii de margine sunt azot, iar structura este deja complet carbonică. Sfârșitul procesului este de carbon aproape pur (99%) sub formă de grafit, ceea ce înseamnă o structură plană de bandă filamentară. O panglică a unei rețele de atomi de carbon care „tinde” să se plieze într-un fir este o reprezentare brută a fibrei de carbon fără microscop. Urmează tehnologia compozitului, iar rezultatul este un produs - de exemplu, țesătură carbon-aramidă.

Fibra de carbon în sine nu poate fi utilizată, dar toate materialele compozite se bazează pe aceasta și, ca rezultat, sunt deosebit de puternice pentru masa lor. Compozitele pot fi utilizate aproape peste tot - în nave spațiale și articole sportive.

Cele de mai sus sunt doar prima etapă a lanțului tehnologic al produselor din fibră de carbon, apoi cresc aderența fasciculelor de fire cu matricea, efectuează un tratament fin de suprafață - în același timp, atomii de carbon sunt „expuși” pentru a spori schimbul de ioni , ultima etapă importantă este protejarea „firelor” finisate prin îmbrăcare. Este posibil să se producă nu numai din PAN, ci și pe bază de vâscoză, cărbune și grăsimi de petrol și celuloză hidratată. Fibra de carbon sub forma produsului final poate fi văzută la vânzare sub formă de fire, benzi și țesături, țesături nețesute, produse absorbante și, de asemenea, în formă dispersată - pulberi din fibră de carbon măcinată.

Specificațiile fibrelor de carbon

Pentru fibrele de carbon, principalele caracteristici mecanice sunt rezistența la tracțiune σv, rezistența la tracțiune pe unitate de volum, precum și modulul de elasticitate, care determină elasticitatea și capacitatea de a lucra în îndoire.

Proprietățile mecanice depind puternic de orientarea fibrelor, adică sunt anizotrope, deși în țesăturile Pan și Twill, efectul anizotropiei este mai puțin pronunțat. Specificațiile sunt date în general pentru direcția longitudinală.

Fibrele de carbon au următoarele caracteristici mecanice în comparație cu armarea metalică, fibrele de sticlă și fibrele polimerice.

|

Fibra (fir) |

ρ, kg / m³ |

Tm, ° C |

σB, MPa |

σB/ ρ, MPa / kg * m-3 |

|

Aluminiu |

2 687 |

660 |

620 |

2 300 |

|

Azbest |

2 493 |

1 521 |

1 380 |

5 500 |

|

Beriliu |

1 856 |

1 284 |

1 310 |

7 100 |

|

Carbid de beriliu |

2 438 |

2 093 |

1 030 |

4 200 |

|

Carbon |

1 413 |

3 700 |

2 760 |

157 |

|

Sticla E |

2 548 |

1 316 |

3 450 |

136 |

|

Sticlă S |

2 493 |

1 650 |

4 820 |

194 |

|

Grafit |

1 496 |

3 650 |

2 760 |

184 |

|

Molibden |

0 166 |

2 610 |

1 380 |

14 |

|

Poliamidă |

1 136 |

249 |

827 |

73 |

|

Poliester |

1 385 |

248 |

689 |

49 |

|

Oţel |

7 811 |

1 621 |

4 130 |

53 |

|

Titan |

4 709 |

1 668 |

1 930 |

41 |

|

Tungsten |

19 252 |

3 410 |

4 270 |

22 |

De exemplu, parametrii fibrelor de carbon din poliacrilat Toray (PAN) cu rezistență ridicată la tracțiune Fibra de carbon cu modul ridicat.

|

Fibră |

Modul elastic (msi) |

Rezistența la tracțiune (ksi) |

| M35J | 50 | 683 |

| M40J | 57 | 398 |

| M40J | 55 | 640 |

| M46J | 63 | 611 |

| M50J | 69 | 597 |

| M55J | 78 | 583 |

| M60J | 85 | 569 |

Există o relație - cu cât rezistența la tracțiune este mai mare, cu atât modulul elastic este mai mic.

Ce afectează caracteristicile tehnice ale compozitelor de carbon

Atunci când alegeți un material, este foarte important să găsiți echilibrul optim între caracteristici, alegerea straturilor, direcția fibrelor, metoda de țesut și densitatea. Proprietățile mecanice ale compozitelor finite sunt determinate de următorii parametri:

- tip de fibră de carbon și rășină,

- tipul de țesut, orientarea fibrelor,

- raportul dintre fibrele (adică densitatea rețelei) și rășina din compoziție,

- densitate, uniformitate, porozitate etc.

Ei bine, nu uitați de experiența și abilitățile în lucrul cu compozite.

Autor Irina Khimich

Când copiați materiale, nu uitați că fiecare text are un autor. Prin urmare, atunci când adăugați material pe site-ul dvs., nu uitați să puneți un link indexat către sursă !!!

Armare din fibră de carbon

Armarea cu fibră de carbon este posibilă nu numai pentru monolit, ci și pentru elementele prefabricate. Deocamdată, panourile de fațadă și plăcile de podea din beton carbon sunt viitorul și sunt în curs de dezvoltare și cel mai probabil prețul lor va fi la început prohibitiv. Fibra de carbon este produsă folosind tehnologii și costuri costisitoare în consecință, și acesta este unul dintre motivele pentru care utilizarea pe scară largă a produselor și structurilor din beton de cărbune pentru construcții este încă fantastică.

Conform previziunilor experților, în 5-10 ani betonul armat tradițional poate fi înlocuit cu beton compozit mai ușor și mai puternic cu armătură din fibră de carbon. În ceea ce privește întărirea structurilor monolitice și reconstrucția, acest basm a devenit deja o realitate.

Armarea fibrelor de carbon ale structurilor de beton

Există cel puțin două soluții pentru armarea unei benzi, podele, grinzi sau rafturi din beton:

- Așezați materiale textile din fibră de carbon în timpul betonării - peste fiecare strat de beton de turnat. Ca rezultat, structura care urmează să fie betonată are mai multe straturi de armare interne.

- Înainte de betonare, se efectuează toate operațiunile standard - baza este pregătită, cofrajul este instalat și desfăcut, dar în locul unui cadru de armare metalică se folosește armătura din fibră de carbon. În același timp, există un bonus interesant: aproape toate normele pentru un strat protector de beton conceput pentru a proteja armăturile din oțel care corodează în aer nu mai sunt relevante. Plățile din fibră de carbon cu un strat protector de nu 50-70 mm pot fi instalate pe picior, ceea ce economisește o mulțime de amestec de beton. Același lucru se aplică la capetele grinzilor și la suprafața benzii, plasa de armare poate fi chiar situată deasupra elementului care urmează să fie betonat.

Armături de armare

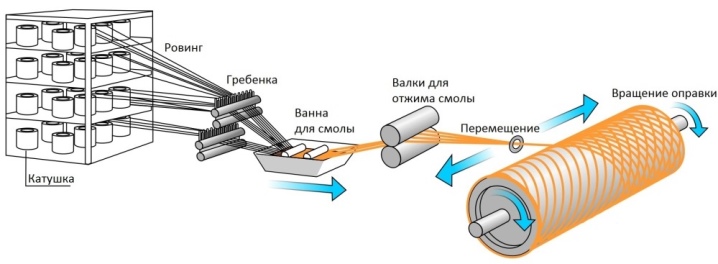

Procesul de fabricare a fibrelor de carbon constă în efecte secvențiale termice și mecanice asupra fibrelor organice originale, ducând la carbonizarea, grafitizarea și îmbunătățirea structurii.

În prima etapă, încălzirea fibrelor întinse inițiale la o temperatură de 220 ° C duce la formarea de legături chimice reticulate între macromoleculele polimerice.

În a doua etapă, încălzirea la o temperatură de 1000 ° C permite obținerea așa-numitelor fibre carbonizate, 80 ... 95% carbon elementar și având o rezistență suficient de mare.

În a treia etapă (tratament termic până la o temperatură de 1500 ... 2000 ° C), se obține produsul final - fibră de carbon grafitizată cu o structură cristalină apropiată de cea a grafitului. În funcție de condițiile de producție și de tipul materiei prime, rezistența la tracțiune și modulul elastic al fibrelor de carbon sunt, respectiv, cuprinse între 2 ... 3,5 GPa și 220 ... 700 GPa. Cea mai mare rezistență o au fibrele care, atunci când sunt încălzite în ultima etapă (T = 1600 ° C), au o structură cristalină fină. Materialele cu modul ridicat se obțin prin întinderea fibrei la o temperatură de 2700 ° C.

Ca elemente de întărire, fibrele de carbon sunt utilizate sub formă de pachete, benzi și țesături. Sunt mai fragile și mai puțin procesabile decât cele din sticlă, diferă prin inertitate chimică, energie redusă a suprafeței, ceea ce duce la umezirea slabă a fibrelor prin soluții și topiri ale materialelor matrice, ceea ce duce în cele din urmă la rezistență redusă a aderenței la interfața „fibră-matrice” . Principalul avantaj este rigiditatea ridicată. Caracteristicile mecanice rămân constante până la o temperatură de 450 ° C, ceea ce permite utilizarea fibrelor de carbon cu matrice polimerice și metalice.Fibrele se caracterizează printr-un coeficient negativ de expansiune liniară, care, împreună cu un coeficient pozitiv al matricei, face posibilă sintetizarea compozițiilor pentru structuri care își păstrează dimensiunile sub expunere la temperatură. Fibrele de carbon sunt utilizate pentru fabricarea elementelor, a căror rigiditate necesară este o condiție care reduce eficiența utilizării materialelor armate cu fibre de sticlă. Costul fibrelor de carbon este cu două ordine de mărime mai mare decât cel al sticlei.

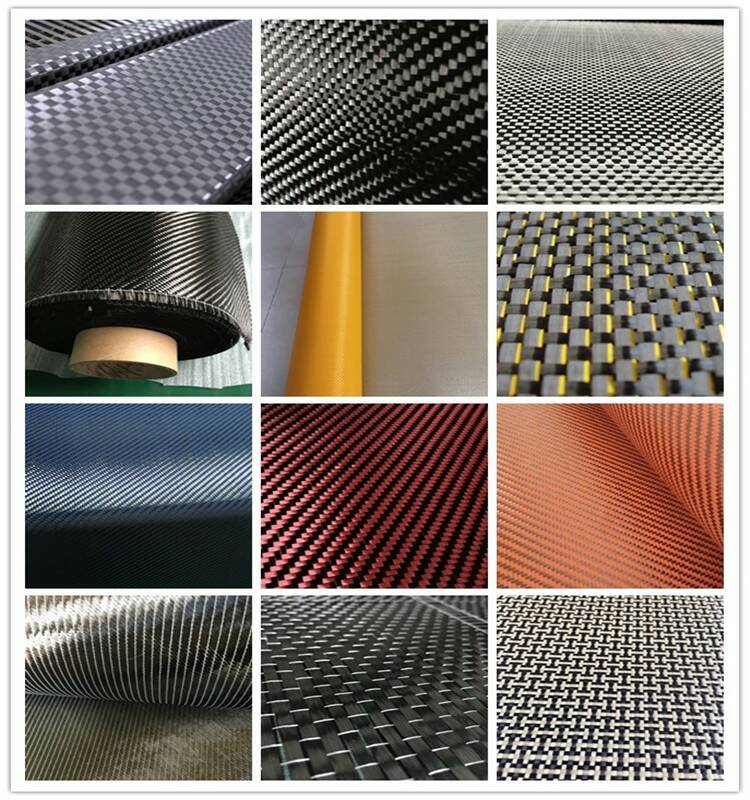

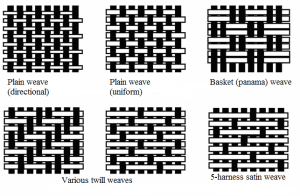

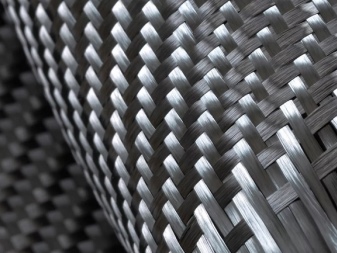

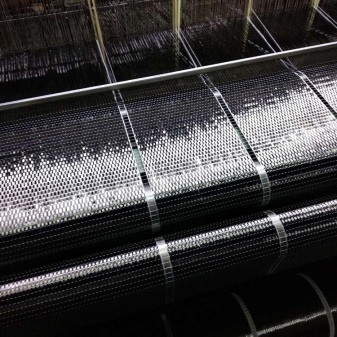

Tipuri de țesături

Plane Weave (P) - Cel mai dens tip de țesut din fibră de carbon, cel mai comun. Firele de bătătură și urzeală sunt împletite 1X1 alternativ. Densitatea ridicată vă permite să evitați distorsiunile texturii, dar în același timp, o astfel de țesut face pânza mai puțin plastică și face dificilă așezarea pânzei în formă, necesitând anumite abilități.

Herringbone (Twill, T) - țesătură de twill 2X2, cea mai versatilă și mai răspândită țesătură utilizată pentru tuning auto. Firele de bătătură și urzeală sunt împletite prin două fire.

Acest tip de țesătură urmează un model diagonal clar. Acest lucru îl face mai flexibil și mai slab. Această țesătură este mai puternică decât 1X1, contrar credinței populare.

De asemenea, un tip de țesut foarte comun, versatil. Potrivit pentru dobândirea abilităților în lucrul cu patul de cărbune. Țesătura este slăbită și flexibilă, cu proprietăți izotrope, ceea ce facilitează tragerea acesteia în direcția dorită

Cu toate acestea, acest lucru înseamnă că acest tip de țesut trebuie procesat mai atent decât o simplă țesere 1 × 1, deoarece este ușor să obțineți goluri și distorsiuni ale texturii.

Un tip de hering care este rar folosit. Structură foarte flexibilă pentru soluții personalizate.

Satin (Satin WEAVE, R) - panza cea mai puțin densă și mai plastică

Slăbiciunea față de țesătură este dată de caracteristicile de țesut: fiecare fir de bătătură și urzeală trece peste mai multe fire de bătătură sau urzeală.

Un anumit nivel de calificare este necesar atunci când lucrați cu acest tip de pânză.

Țesutul coșului este mai puțin folosit - Leno, Coș țesut. Textură frumoasă, dar o astfel de pânză este dificil de întins fără distorsionarea imaginii.

Schematic, tipurile de țesut ale țesăturii din carbon sunt prezentate în figură.

Tehnologie de producție

Fibra de carbon poate fi fabricată dintr-o mare varietate de tipuri de polimeri. Modul de procesare determină două tipuri principale de astfel de materiale - tipurile carbonizate și tipurile grafitizate.

O diferență importantă există între fibrele derivate din PAN și diferite tipuri de înălțime. Fibrele de carbon de calitate, atât de înaltă rezistență, cât și de înaltă calitate, pot avea niveluri diferite de duritate și modul

Este obișnuit să le referiți la diferite mărci.

Fibrele sunt realizate în format de filament sau pachet. Acestea sunt formate de la 1000 la 10000 de filamente continue. Țesuturile din aceste fibre pot fi, de asemenea, realizate, precum remorcile (în acest caz, numărul filamentelor este chiar mai mare). Materia primă de pornire este nu numai fibre simple, ci și pasuri de cristal lichid, precum și poliacrilonitril. Procesul de producție implică mai întâi producerea fibrelor originale și apoi acestea sunt încălzite în aer la 200 - 300 de grade.

În cazul PAN, un astfel de proces se numește pretratare sau îmbunătățirea rezistenței la foc.

După o astfel de procedură, pitch-ul capătă o proprietate atât de importantă ca infuzibilitatea. Parțial fibrele sunt oxidate

Modul de încălzire suplimentară determină dacă acestea vor aparține grupului carbonizat sau grafitizat. Finalizarea lucrării implică acordarea suprafeței proprietăților necesare, după care este terminată sau dimensionată.

Oxidarea în aer crește rezistența la foc nu numai ca urmare a oxidării. Contribuția se face nu numai prin dehidrogenare parțială, ci și prin reticulare intermoleculară și alte procese. În plus, sensibilitatea materialului la topirea și volatilizarea atomilor de carbon este redusă.Carbonizarea (în faza de temperatură ridicată) este însoțită de gazeificare și evadarea tuturor atomilor străini.

Carbonizarea lor ulterioară se efectuează într-un mediu cu azot la 1000 - 1500 de grade. Conform unui număr de tehnologi, nivelul optim de încălzire este de 1200 - 1400 de grade. Fibra cu modul ridicat va trebui încălzită până la aproximativ 2500 de grade. În etapa preliminară, PAN primește o microstructură de scară. Condensarea la nivel intramolecular, însoțită de apariția unei substanțe aromatice policiclice, este „responsabilă” de apariția acesteia.

Cu cât temperatura crește mai mult, cu atât va fi mai mare structura de tip ciclic. După terminarea tratamentului termic conform tehnologiei, dispunerea moleculelor sau a fragmentelor aromatice este de așa natură încât axele principale vor fi paralele cu axa fibrelor. Tensiunea previne căderea gradului de orientare. Caracteristicile specifice descompunerii PAN în timpul tratamentului termic sunt determinate de concentrația monomerilor altoiți. Fiecare tip de astfel de fibre determină condițiile inițiale de procesare.

Pasul de petrol cu cristale lichide trebuie păstrat mult timp la temperaturi cuprinse între 350 și 400 de grade. Acest mod va duce la condensarea moleculelor policiclice. Masa lor crește, iar lipirea împreună are loc treptat (odată cu formarea sferulitelor). Dacă încălzirea nu se oprește, sferulitele cresc, greutatea moleculară crește și rezultatul este formarea unei faze cristaline lichide continue. Cristalele sunt uneori solubile în chinolină, dar de obicei nu se dizolvă atât în ea, cât și în piridină (acest lucru depinde de nuanțele tehnologiei).

Fibrele obținute din pasul cristalelor lichide cu 55 - 65% cristale lichide curg plastic. Filarea se efectuează la 350 - 400 de grade. O structură foarte orientată se formează prin încălzirea inițială într-o atmosferă de aer la 200 - 350 de grade și menținerea ulterioară într-o atmosferă inertă. Fibrele mărcii Thornel P-55 trebuie încălzite până la 2000 de grade, cu cât modul de elasticitate este mai mare, cu atât temperatura ar trebui să fie mai mare.

Recent, lucrările științifice și inginerești acordă din ce în ce mai multă atenție tehnologiei care utilizează hidrogenarea. Producția inițială de fibre se realizează adesea prin hidrogenarea unui amestec de pas de gudron de cărbune și rășină de naftalat. În acest caz, ar trebui să existe tetrahidroquinolină. Temperatura de procesare este de 380 - 500 de grade. Solidele pot fi îndepărtate prin filtrare și centrifugare; apoi pitch-urile sunt îngroșate la o temperatură ridicată. Pentru producția de carbon, este necesar să se utilizeze (în funcție de tehnologie) o varietate de echipamente:

- straturi care distribuie vidul;

- pompe;

- hamuri de etanșare;

- mese de lucru;

- capcane;

- plasă conductivă;

- filme cu vid;

- prepregs;

- autoclave.

Reguli de selecție a cărbunelui

Alegerea textilelor este determinată de scopul, metoda de utilizare planificată a carbonului și metoda aleasă de producere a fibrei de carbon. Principalele sale caracteristici sunt:

- Densitate, masă pe unitate de suprafață, g / m2,

- Densitatea liniară, numărul de fire pe cm2 în fiecare direcție,

- Numărul K, numărul de mii de filamente de carbon (lanțuri) dintr-un fir. Cea mai comună fibră este K3. De obicei K = 6-12-24-48.

Pentru reglarea automată, se folosesc cel mai des pânze cu o densitate de 150-600 g / cbm cu o grosime a fibrelor de 1-12K. Și pentru cadrele de biciclete K3.

Majoritatea pieselor și accesoriilor din fibră de carbon sunt realizate folosind țesături de șanț și pânză. Alte tipuri de țesut sunt concepute pentru cereri și scopuri speciale.

Merită menționat și despre tipul unidirecțional de țesut - acesta este momentul în care fibrele sunt întinse într-o singură direcție (Unidirectional Carbon Weave). 90 de grade.Acest tip de fibră de carbon este cel mai bine utilizat atunci când forțele sunt aplicate într-o singură direcție și este necesară anizotropia proprietăților, cum ar fi tirul cu arcul și săgeata.

Acordați atenție atunci când alegeți parametrii de care aveți nevoie pentru unitățile de măsură pe site-urile chinezești - acesta nu este un sistem metric!

Produse și aplicații

Fibra de carbon este utilizată pentru a face armături compozite. De asemenea, este obișnuit să-l utilizați pentru a obține:

- țesături bidirecționale;

- țesături de designer;

- țesut biaxial și cvadroaxial;

- țesătură nețesută;

- bandă unidirecțională;

- prepregs;

- armare exterioară;

- fibră;

- hamuri.

Încălzirea prin pardoseală cu infraroșu este o inovație destul de serioasă. În acest caz, materialul este utilizat ca înlocuitor al sârmei metalice tradiționale. Poate genera de 3 ori mai multă căldură, în plus, consumul de energie este redus cu aproximativ 50%. Iubitorii de modelare a tehnicilor complexe folosesc adesea tuburi de carbon obținute prin înfășurare. Aceste produse sunt, de asemenea, solicitate de producătorii de mașini și alte echipamente. Fibra de carbon este adesea folosită pentru frânele de mână, de exemplu. De asemenea, pe baza acestui material, obțineți:

- piese pentru modele de aeronave;

- hote dintr-o singură bucată;

- biciclete;

- piese pentru reglarea autoturismelor și motocicletelor.

Panourile din fibră de carbon sunt cu 18% mai rigide decât aluminiul și cu 14% mai mult decât oțelul structural. Furtunurile bazate pe acest material sunt necesare pentru a obține țevi și tuburi cu secțiune transversală variabilă, produse spiralate cu diferite profile. Ele sunt, de asemenea, utilizate pentru producția și repararea cluburilor de golf. De asemenea, merită subliniat utilizarea acestuia în producția de huse deosebit de durabile pentru smartphone-uri și alte gadgeturi. Astfel de produse au de obicei un caracter premium și au calități decorative sporite.

În ceea ce privește pulberea de tip grafit dispersat, este necesar:

- la primirea acoperirilor conductive electric;

- atunci când eliberați lipici de diferite tipuri;

- la întărirea matrițelor și a altor părți.

Chitul din fibră de carbon este mai bun decât chitul tradițional în mai multe moduri. Această combinație este apreciată de mulți experți pentru plasticitatea și rezistența sa mecanică. Compoziția este potrivită pentru acoperirea defectelor profunde. Tijele sau tijele din carbon sunt puternice, ușoare și de lungă durată. Un astfel de material este necesar pentru:

- aviaţie;

- industria rachetelor;

- eliberarea echipamentului sportiv.

Prin piroliza sărurilor acidului carboxilic, se pot obține cetone și aldehide. Proprietățile termice excelente ale fibrelor de carbon permit utilizarea acesteia în încălzitoare și tampoane de încălzire. Astfel de încălzitoare:

- economic;

- de încredere;

- se disting prin eficiență impresionantă;

- nu răspândiți radiații periculoase;

- relativ compact;

- perfect automatizat;

- operat fără probleme inutile;

- nu răspândiți zgomot străin.

Compozitele carbon-carbon sunt utilizate în producția de:

- suporturi pentru creuzete;

- Piese conice pentru cuptoare de topire sub vid;

- piese tubulare pentru ele.

Domeniile suplimentare de aplicare includ:

- cuțite de casă;

- utilizarea pentru o supapă pentru petale pe motoare;

- utilizare în construcții.

Constructorii moderni au folosit mult timp acest material nu numai pentru armarea externă. De asemenea, este necesară consolidarea caselor din piatră și a piscinelor. Stratul de armare lipit restabilește calitățile suporturilor și grinzilor din poduri. De asemenea, este utilizat atunci când se creează fose septice și se încadrează rezervoare naturale, artificiale, atunci când se lucrează cu un cheson și o groapă de siloz.

În următorul videoclip veți găsi mai multe informații despre producția de fibră de carbon.

Producția de fibre de carbon

Un cost atât de ridicat al fibrei de carbon determină complexitatea și consumul de energie al procesului de producție a acestuia. Esența procesului constă în curățarea pas cu pas a filamentelor care conțin carbon din atomi inutili, lăsând la sfârșitul procesului până la 99% din carbonul din volumul filamentului.

HC este produs prin descompunerea termică (piroliza) fibrelor inițiale: celuloză hidratată, poliacrilonitril (PAN). De asemenea, gudron de petrol sau gudron de cărbune. În prezent, producția de hidrocarburi pe bază de viscoză sau PAN are o importanță industrială.

Procesul de obținere a hidrocarburilor pe bază de PAN

Trebuie remarcat faptul că compoziția chimică și structura hidrocarburilor depinde de compoziția materiei prime.

În primul rând, firele poliacrilice sunt supuse oxidării prin tratament termic în aer la o temperatură de aproximativ 200 ° C.

PAN oxidat prezintă, de asemenea, un interes în unele domenii de producție ca material rezistent la căldură și greu combustibil.

După oxidare, pânza trece prin cuptoare de carbonizare (aproximativ 1500 ° C) și grafitizare (aproximativ 3000 ° C). În acest stadiu, reziduurile de hidrogen și heteroatomi sunt îndepărtate și se formează legături duble între atomii de carbon. Procesele de carbonizare și grafitizare se desfășoară într-un mediu inert.

La sfârșitul procesului de carbonizare (în unele cazuri, etapa de grafitizare poate fi exclusă), remorcarea are o compoziție chimică și o structură gata făcute, dar trec mai multe etape pentru a atârna aderența cu matricea:

- Tratament de suprafață. Ca urmare a acestei reacții, suprafața pânzei de carbon devine „aspră”. Eliminarea atomilor de carbon și crearea unor grupuri funcționale libere capabile de schimb de ioni.

- aplicarea surfactanților (surfactant). Este așa-numitul pansament. Rășinile epoxidice fără întăritor sunt adesea aplicate ca pansament. Pansamentul protejează împotriva abraziunii în timpul depozitării, transportului și prelucrării textilelor. Îndepărtează umezeala și aerul din pori.

Etapa de uscare după aplicarea pansamentului este etapa finală, după care fasciculele sunt înfășurate pe bobine (de obicei cântărind până la 8 kg).

Istorie

Pentru prima dată, producția și utilizarea fibrelor de carbon a fost propusă și brevetată în 1880 de inventatorul american Edison pentru filamente în lămpi electrice. Aceste fibre au fost obținute prin piroliza fibrelor de bumbac sau raion și au fost caracterizate prin porozitate și fragilitate ridicate.

Interesul secundar pentru fibrele de carbon a apărut atunci când a fost efectuată căutarea materialelor adecvate pentru a fi utilizate ca componente pentru fabricarea motoarelor rachete. În ceea ce privește calitățile lor, fibrele de carbon s-au dovedit a fi unul dintre cele mai potrivite materiale de armare pentru un astfel de rol, deoarece au o stabilitate termică ridicată, proprietăți bune de izolare termică, rezistență la coroziune la efectele gazelor și mediilor lichide, rezistență specifică ridicată și rigiditate.

Fibra de carbon 3K, 12K, 24K

În 1958, HC pe bază de fibre de viscoză au fost obținute în SUA. La fabricarea fibrelor de carbon de nouă generație, s-a utilizat un tratament treptat la temperaturi ridicate al fibrelor de hidrat de celuloză (HTC) (900 ° C, 2500 ° C), ceea ce a făcut posibilă atingerea valorilor de rezistență la tracțiune de 330-1030 MPa și un modul elastic de 40 GPa. Ceva mai târziu (în 1960), a fost propusă o tehnologie pentru producerea fibrelor monocristale scurte (mustăți) de grafit cu o rezistență de 20 GPa și un modul elastic de 690 GPa. Mustățile au fost cultivate într-un arc electric la o temperatură de 3600 ° C și o presiune de 0,27 MPa (2,7 atm). De-a lungul anilor s-a acordat mult timp și atenție îmbunătățirii acestei tehnologii, dar acum este rar folosită datorită costului ridicat în comparație cu alte metode de producere a fibrelor de carbon.

Aproape în același timp în URSS și ceva mai târziu, în 1961, în Japonia, s-au obținut HC bazate pe fibre de poliacrilonitril (PAN). Caracteristicile primelor fibre de carbon bazate pe PAN nu au fost ridicate, dar tehnologia a fost îmbunătățită treptat și după 10 ani (până în 1970) s-au obținut fibre de carbon pe bază de fibre PAN cu o rezistență la tracțiune de 2070 MPa și un modul elastic de 480 GPa .În același timp, s-a arătat posibilitatea de a obține fibre de carbon folosind această tehnologie cu caracteristici mecanice chiar mai mari: un modul elastic de până la 800 GPa și o rezistență la tracțiune mai mare de 3 GPa. HC bazat pe pasuri de petrol au fost obținute în 1970 și în Japonia.

Țesătură de carbon cu o densitate de 200 g / m2

Chen și Chun au investigat efectul fibrelor de carbon dopate cu silice asupra contracției de uscare a betonului și au concluzionat că raportul volumic al fibrelor de carbon într-o cantitate de 0,19% (cu o lungime medie a fibrelor de 5 mm și un diametru de 10 μm) cu un raportul de fum de silice de 15% din masa de ciment, a cauzat o scădere a contracției la uscare până la 84%. Cercetătorii au descoperit că utilizarea fibrei de carbon cu fum de silice ar putea îmbunătăți proprietăți precum rezistența la compresiune și rezistența chimică.

Alhadisi Abdul Qadir și alții au investigat efectul adăugării de fibre de carbon asupra proprietăților mecanice ale betonului ușor. S-a adăugat fibră la un raport de 0,5%, 0,1%, 1,5% în volum. Toate formulările au fost caracterizate prin rezistențe crescute la compresiune și la tracțiune și rezistențe la flexiune de aproximativ 30%, 58% și respectiv 35%, comparativ cu amestecul de referință.

Concluzie

Trebuie înțeles că HC nu este o garanție a calității și o garanție care depășește proprietățile de rezistență ale produsului. În sine, filamentele de carbon sunt destul de fragile și fragile. Fără condițiile corecte de polimerizare sau cu o selecție incorectă a matricei sau incompatibilitatea acesteia cu firul, este posibil ca proprietățile declarate de producător să nu fie realizate. În plus, HC este inferior bazaltului și sticlei în unele tipuri de blană. teste. În ciuda faptului că chiar și cele mai scumpe sticle și bazalt sunt de 10 ori mai ieftine decât cele mai ieftine fibre de carbon. În plus, datorită utilizării pe scară largă a fibrelor de carbon în industria de apărare, pentru a le cumpăra în străinătate direct de la producător, este necesar să obțineți o licență.

Orice feedback ar fi apreciat. Mulțumiri!