Care este cea mai populară cărămidă printre producători și dezvoltatori?

Știați că clasificarea cărămizilor este extrem de largă?

Se bazează pe o serie de factori care disting materialele unele de altele în funcție de anumite criterii. Deci, înainte de a lua în considerare producția de cărămidă, să ne dăm seama ce produse pot fi produse în fabrică.

Soiuri de ceramică

Materialul ceramic este cel mai comun. Acest lucru se datorează existenței și utilizării sale îndelungate, precum și unui set de caracteristici care îndeplinesc cerințele de bază ale construcției.

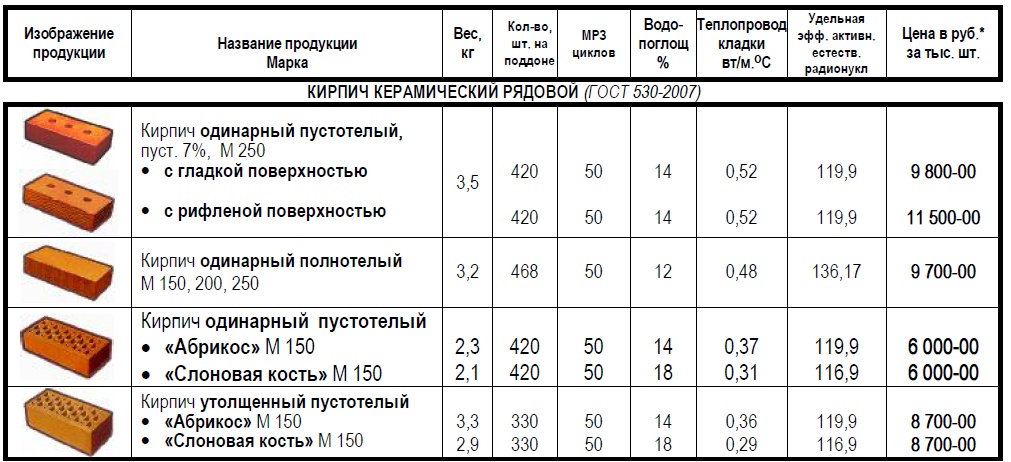

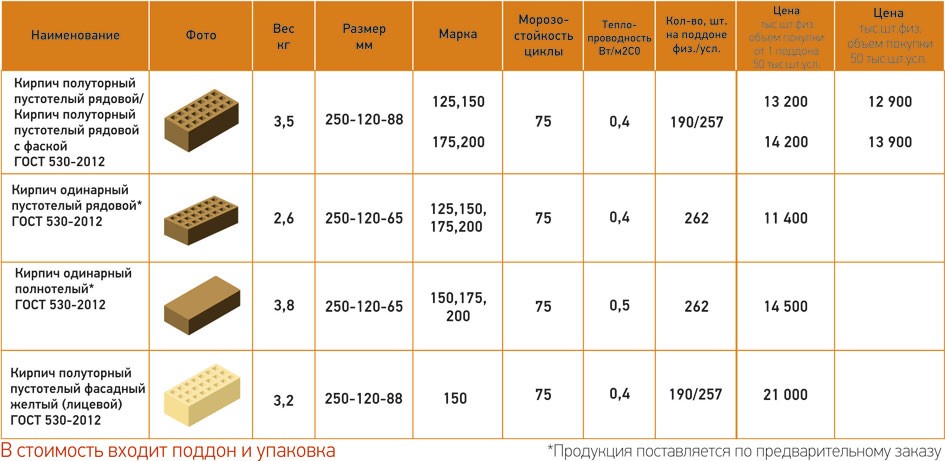

Să folosim masa și să ne cunoaștem soiurile produse în prezent de plante.

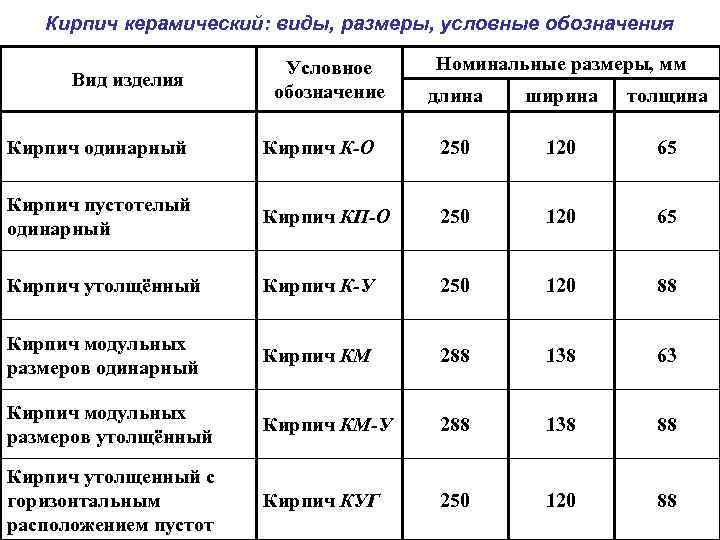

Tabelul 1. Tipuri de cărămizi ceramice:

În funcție de destinație

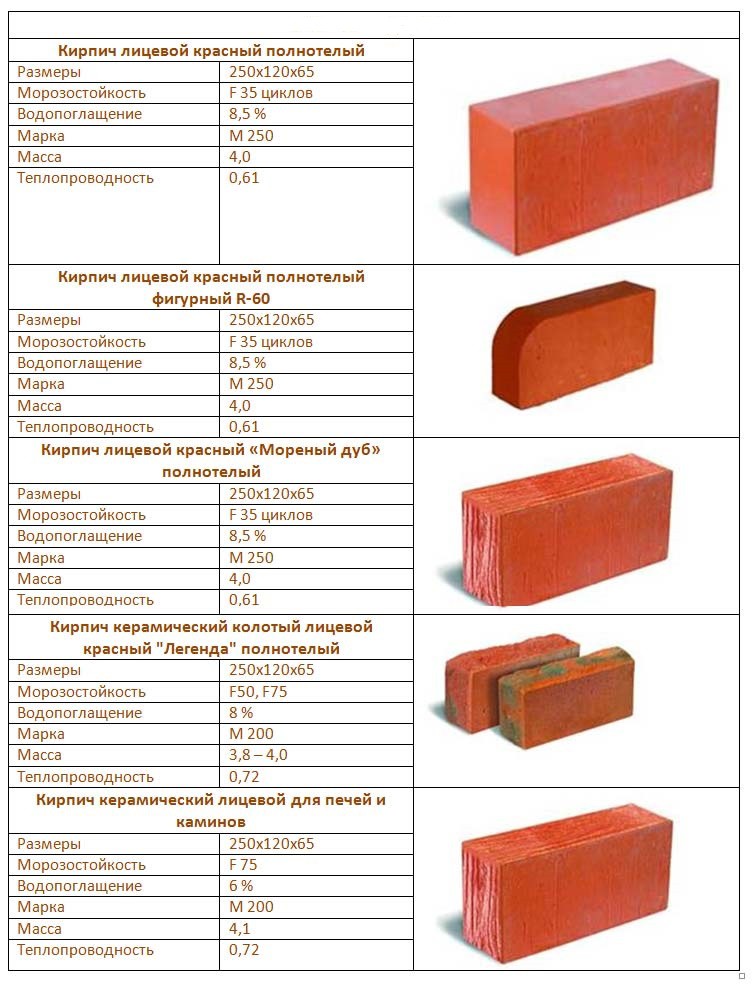

Facial

Este utilizat pentru placarea clădirilor, precum și la crearea anumitor structuri sub formă de stâlpi de gard și altele.

Pentru astfel de produse, se aplică cerințe speciale, în primul rând legate de aspect.

Privat, fotografie

Folosit la construcția zidăriei principale. Necesită finisare suplimentară. Prețul său este mai mic.Conform structurii

Gol

Greutate mai mică, mai puțin durabilă. Poate exista o cantitate diferită de goluri.

Corpolent

Dimpotrivă: greu și durabil.Gradele de rezistență

M50

Poate fi utilizat în construcția de structuri care în viitor nu vor fi supuse sarcinilor, deoarece caracteristicile de rezistență nu permit acest lucru.

M75.100

Ele pot fi utilizate la construcția oricăror pereți, pe lângă cele portante.

M125

Se folosește la construcția pereților portanți.

M150, M200

Cele mai durabile produse pot fi utilizate chiar și în construcția unui subsol.Gama include

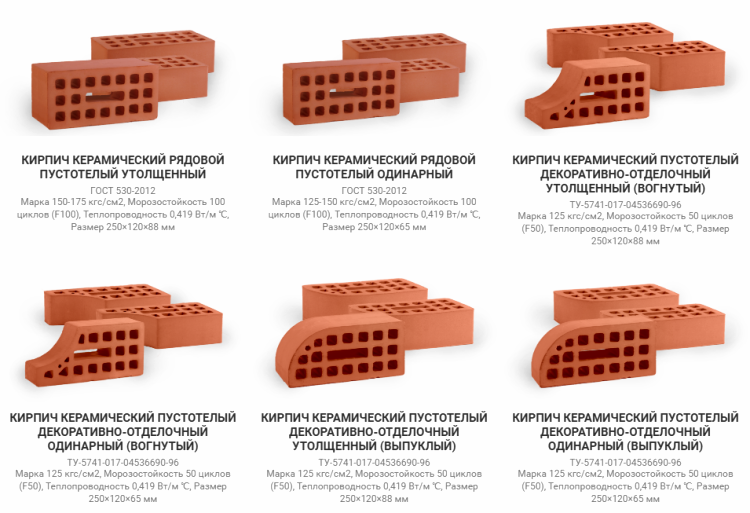

Produse în formă de profil

Ele diferă într-o formă non-standard. Sunt folosite pentru placarea și crearea de forme arhitecturale.Conform calității de tragere

Zheleznyak

Aspectul nu este în totalitate atractiv, există pete întunecate la suprafață, cauzate de arsuri. Dar caracteristicile tehnice sunt foarte ridicate. Diferă prin rezistență și higroscopicitate scăzută.

roșu

Cea mai bună calitate. Aspect - culoare prezentabilă, uniformă, fără erori. Este utilizat în aproape toate domeniile de construcție.

Palid

Are o culoare cu o nuanță de portocaliu. Este foarte fragil, cu absorbție ridicată a umidității. Uneori este folosit în mijlocul zidăriei din motivul de mai sus.În funcție de compoziție

Caramida obișnuită din lut

Produse standard.

Syrets

Diferă în compoziție: pe lângă lut, se adaugă paie. Astfel de produse sunt utilizate în regiuni cu un climat uscat, deoarece cărămida se teme de umiditate.

Fabricarea DIY este disponibilă.

Produse cu silicat

Pentru produsele cu silicat, clasificarea nu este mai puțin largă. Ei pot fi:

Regulat și privat.

Facial

Ca și în cazul precedent, cele din față sunt folosite pentru confruntare, privatele sunt utilizate pentru așezarea principală.

Privat

Plin de corp și gol. Numărul de goluri variază de la 3 la 14. Sunt orbi.

11 nul

Alb simplu și colorat. În timpul frământării masei, se pot adăuga pigmenți la amestec pentru a obține produse colorate.

Pigmenți

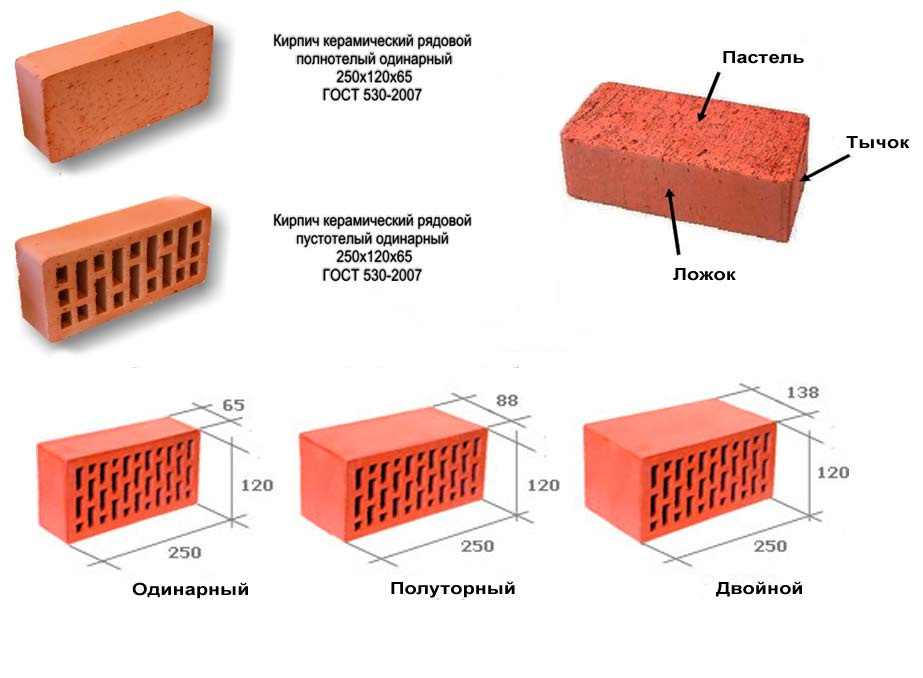

Și acum puțin despre mărime. Produs de:

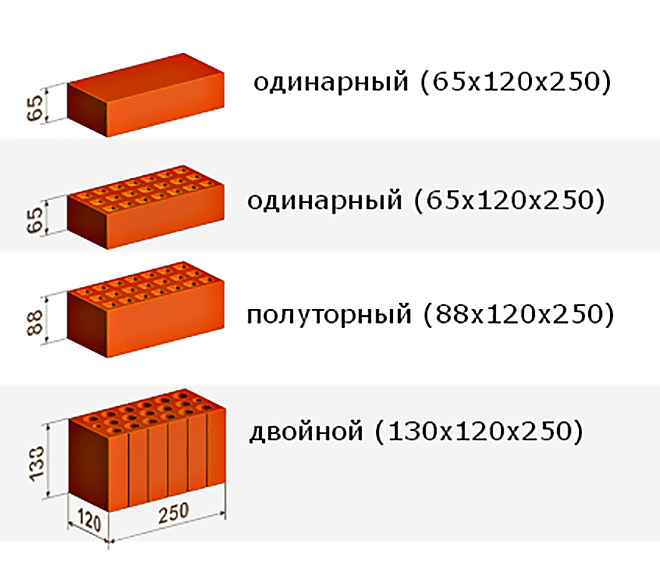

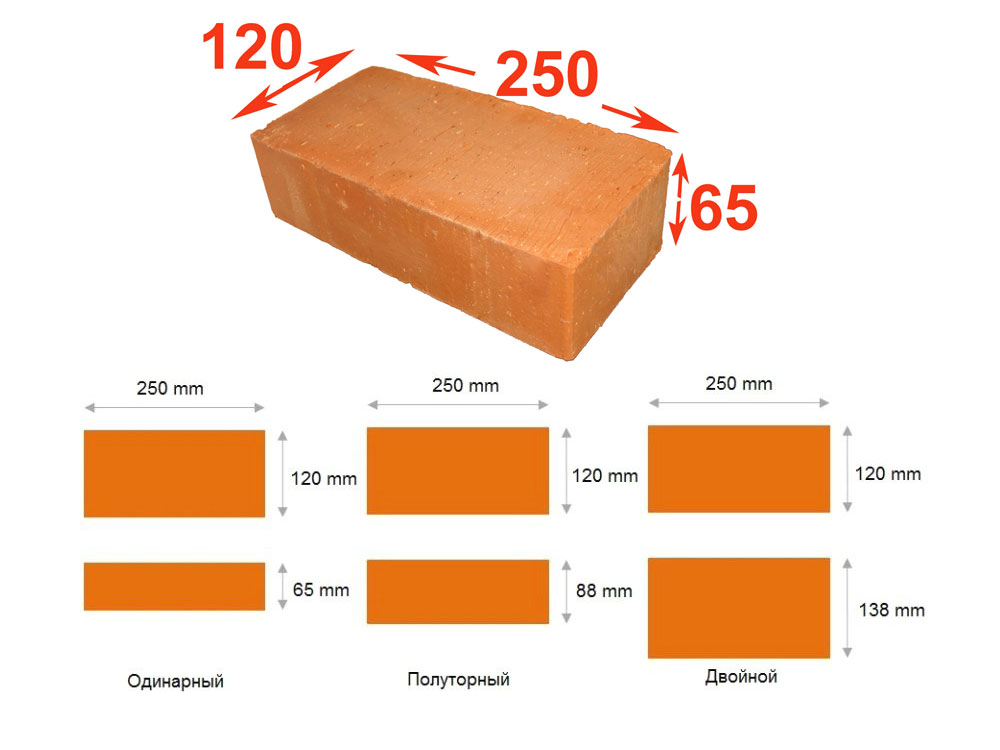

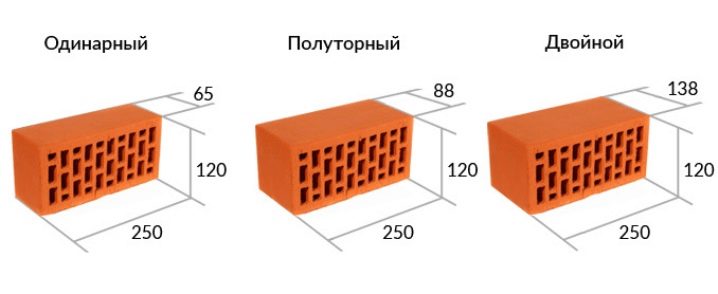

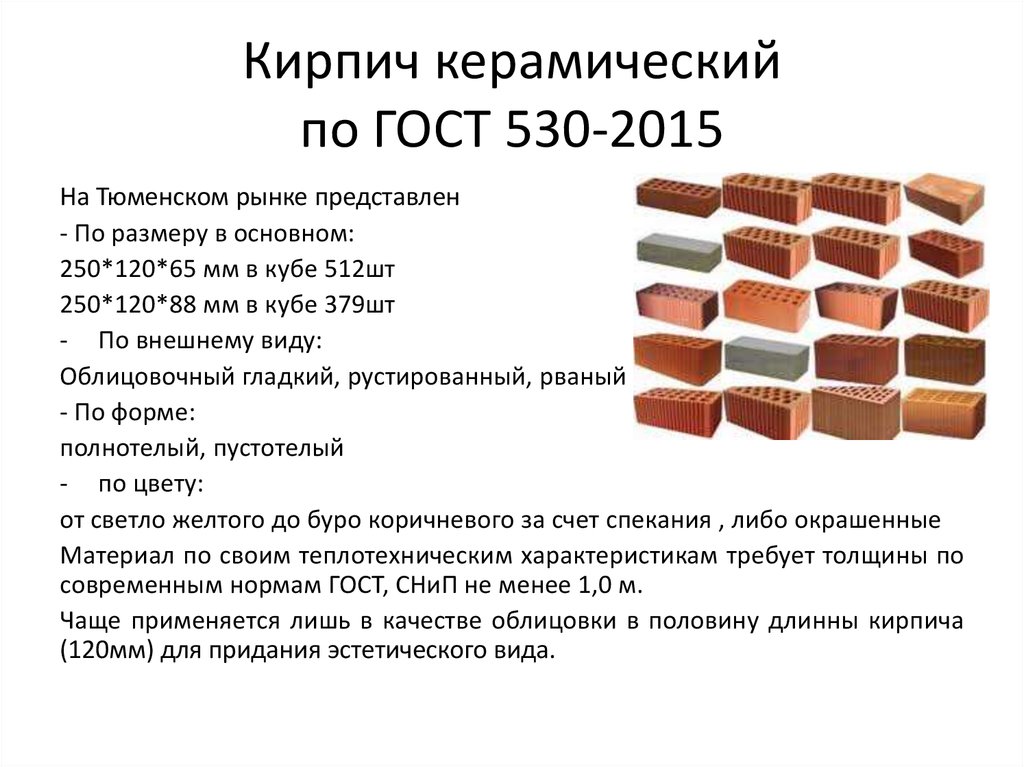

- Caramida simpla cu dimensiunile 250 * 120 * 65. El este cel mai popular printre dezvoltatori.

- Unul și jumătate, sau îngroșat. Dimensiunea sa: 250 * 120 * 88.

Unu si jumatate

Dublu, caracterizat printr-o dimensiune de 250 * 120 * 138.

Dubla

Masa unei singure cărămizi poate fi de la 3 la 4 kg. Depinde de prezența golurilor, densitatea și porozitatea materialului.

Caramida arsă

Clasificarea sa este similară cu produsele de mai sus. Poate fi produs sub formă de produse:

- Gol și plin de corp;

- Privat și avers;

- Sub forma corectului și crețului.

Ultimul tip, la rândul său, este împărțit în construcții decorative și decorative. În al doilea caz, relieful este format pe una sau două fețe.

Gamă

Ce este?

Caramida ceramică este un material de construcție care este fabricat din lut roșu prin turnare și ardere. Caramida a fost inventată cu mult timp în urmă, dar tehnologia și compoziția sa nu au suferit modificări semnificative. Anterior, procesul de fabricare a cărămizilor ceramice era complex și consuma mult timp. Lutul a fost frământat bine, apoi semifabricatele de forma dorită au fost formate manual, au fost expuse la uscare la soare și abia după ce cărămida s-a întărit a fost trimisă la foc într-un cuptor temporar. Producția cărămizilor a fost realizată în special în perioada de vară, deoarece era aproape imposibilă uscarea pieselor în condiții de temperaturi scăzute și umiditate ridicată, caracteristice perioadelor de iarnă și toamnă. Aceasta a continuat până în a doua jumătate a secolului al XIX-lea, până când au fost inventate primele cuptoare și uscătoare în Europa.

Astăzi, procesul de producere a cărămizilor ceramice este complet automatizat și se desfășoară pe tot parcursul anului la numeroase întreprinderi. Există două moduri de a realiza materialul. Primul se numește presare semi-uscată și constă în formarea argilei brute dintr-un conținut scăzut de umiditate. Procesul se desfășoară sub o presiune suficient de mare, ceea ce face posibilă asigurarea unei setări rapide a materiei prime și obținerea unui material cu densitate și duritate ridicate la ieșire. Avantajele acestei tehnologii sunt considerate a fi producția rapidă și simplitatea mecanismelor de producție. Principalul dezavantaj al metodei este imposibilitatea utilizării materialului pentru construcția de structuri care vor fi expuse la umiditate ridicată. Datorită performanței sale reduse, o astfel de cărămidă este utilizată puțin, iar volumul producției sale este destul de redus.

A doua metodă se numește turnare din plastic și constă în extrudarea argilei dintr-o presă cu bandă, urmată de uscarea și arderea semifabricatelor la o temperatură de 1000 de grade. În același timp, conținutul de umiditate al argilei ajunge la 35%, în timp ce la presarea semi-uscată această cifră abia atinge 10%. Această metodă este utilizată pentru a fabrica cea mai mare parte a cărămizilor ceramice utilizate în toate domeniile de construcție. Avantajele metodei includ posibilitatea de a produce cărămizi de diferite forme și dimensiuni, ceea ce permite formarea de secțiuni goale în spații libere, schimbând caracteristicile operaționale ale materialului. Dezavantajele sunt costul ridicat al echipamentului și, în comparație cu prima metodă, un timp ușor crescut pentru producția de cărămizi.

După producție, fiecare lot de cărămizi ceramice este testat. Pentru a face acest lucru, luați mai multe copii și verificați-le dacă absorbția apei, compresia și rezistența la impact. Verificarea se efectuează pe echipamente specializate folosind o presă de mai multe tone. Conform rezultatelor testelor, produsele sunt certificate în conformitate cu cerințele stricte ale GOST cu atribuirea claselor corespunzătoare de rezistență la îngheț (F) și rezistență (M). Cu toate acestea, pe lângă simbolul literelor, marcarea cărămizii include și numere. Deci, figura situată în spatele pictogramei F indică câte cicluri de îngheț-dezgheț poate suporta o cărămidă fără a-și pierde caracteristicile operaționale de bază.

Indicatorul digital care urmează pictogramei „M” indică care poate fi sarcina maximă pentru 1 cm2 din suprafața cărămizii.Datorită faptului că toate testele sunt efectuate conform unui singur standard, cărămizile certificate din loturi diferite pot diferi doar foarte puțin una de alta. Acest lucru face posibilă clasificarea articolelor în funcție de forma de execuție și dimensiune, având în vedere produsele aparținând unei anumite categorii, condiționate la fel. Domeniul de aplicare al cărămizilor ceramice este destul de larg. În plus față de construcție, materialul este utilizat cu succes în construcția de șeminee, garduri, coloane și scări, precum și în restaurarea fațadelor și a interioarelor.

Cât costă să cumperi o cărămidă cu față: prețul pe bucată

Pentru a înțelege cât costă cărămizile, trebuie să vă familiarizați cu normele stabilite de GOST. Acolo se precizează ce dimensiuni ale cărămizilor sunt standard și care ar trebui să fie greutatea unei cărămizi de un tip sau altul.

Caramida cu față protejează în mod fiabil fundația și pereții clădirii de efectele negative ale fenomenelor atmosferice

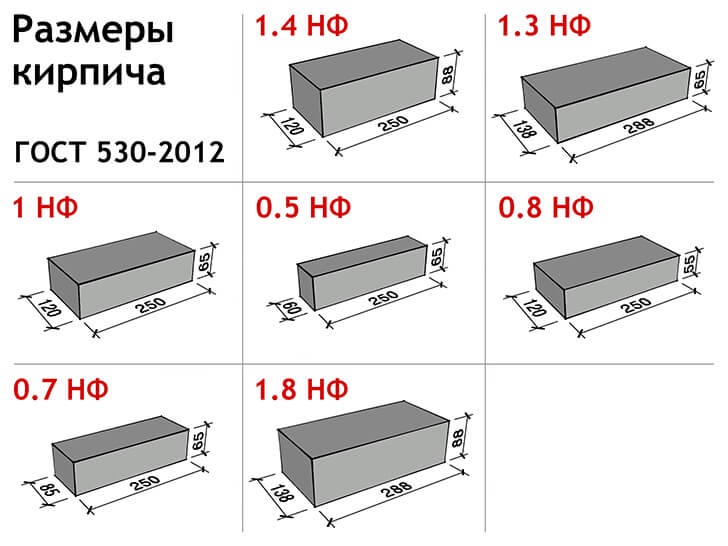

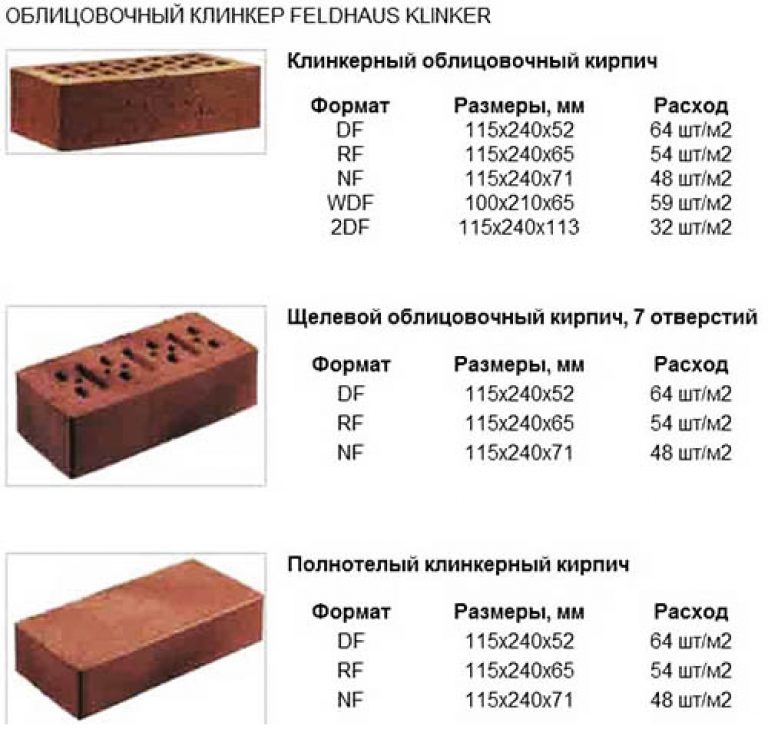

În primul rând, trebuie remarcat faptul că atât standardele interne, cât și cele europene sunt recunoscute în mod egal pe piața modernă, prin urmare, atunci când alegeți un material adecvat, trebuie să acordați atenție acestui lucru. Datorită acestor standarde duble, toate materialele sunt împărțite suplimentar în încă două categorii:

- NF - dimensiune normală - 240x115x71 mm;

- DF - mai subțire - 240x115x52 mm.

A doua opțiune este mai consistentă cu clasicele arhitecturale, dar atunci când alegeți și cumpărați material, trebuie să vă asigurați că toate elementele sunt de același standard. În caz contrar, în procesul de confruntare, va trebui să vă confruntați cu un număr considerabil de dificultăți.

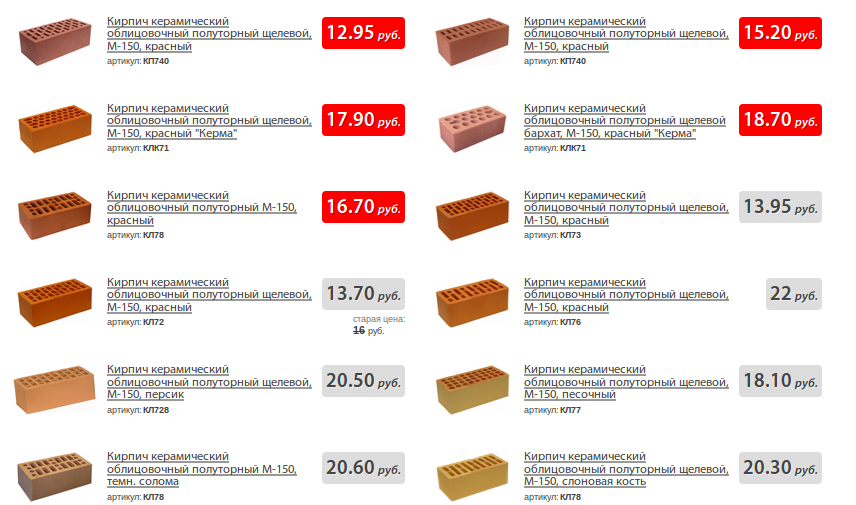

Având în vedere tipurile de materiale existente, a fost luat în considerare pe scurt costul cărămizilor. Dar va fi totuși util să comparăm încă o dată cât costă o cărămidă cu față de un tip sau altul pentru a ajunge la o concluzie cu privire la oportunitatea uneia sau a altei alegeri.

Caramida de placare clincher cu efect ombre

Deci, o scenă de cărămidă ceramică goală la dimensiuni standard va fi de la 12 la 20 de ruble. Dar prețul unei cărămizi cu față de o jumătate și jumătate, a cărei dimensiune este de 250x120x88 mm, va fi puțin mai mare - de la 20 la 28 de ruble.

Cărămizile clincher sunt mai scumpe decât cărămizile ceramice. De exemplu, cu parametrii produsului 250x85x65 mm, cel puțin 29 de ruble vor trebui plătite pentru o singură bucată, iar acest lucru ține cont de faptul că suprafața sa va fi netedă. Cărămizile cu un model texturat sunt și mai scumpe - de la 34 de ruble.

Aproximativ același preț de cărămidă pe bucată pentru materialul hiperpresat. Limita inferioară a costului este de 23 de ruble, iar pentru elementele texturate - 25-30 ruble pe unitate.

Tipuri de cărămizi

Aproape la fel de disponibile ca cărămizile din silicat colorate din ceramică. Costul său, cu condiția ca o suprafață netedă să fie de 15 ruble pe unitate, și dacă textura este texturată, prețul crește semnificativ - 24-26 ruble.

Costul unei cărămizi depinde în mare măsură de dimensiunea, rezistența și rezistența la îngheț. Dar există și alți factori, de exemplu, un produs de la un producător străin va costa mult mai mult decât unul intern. Deci, merită să luați în considerare în avans dacă sunteți gata să plătiți în exces pentru numele companiei sau dacă preferați opțiunea mai simplă și mai ieftină.

Interesant! Puteți găsi bunuri la prețuri atât de mici numai printre ofertele producătorilor autohtoni. Prețurile companiilor străine sunt de obicei mult mai mari, iar costul unor cărămizi de elită poate ajunge la 100-130 ruble pe bucată.

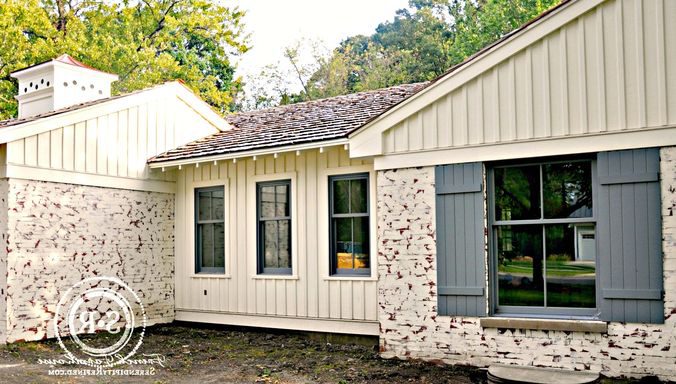

Un exemplu de combinație reușită de utilizare a cărămizilor cu față și a pietrei naturale pentru finisarea fațadei unei clădiri

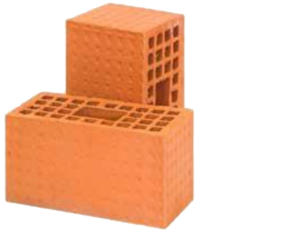

Caramida goală

În conformitate cu numele său, diferența principală dintre această cărămidă este prezența golurilor interne - găuri sau fante, care pot avea diferite forme (rotunde, pătrate, dreptunghiulare și ovale), volum (13-50% din volumul intern) și orientare (verticală și orizontală). Prezența golurilor face ca această cărămidă să fie mai puțin durabilă, mai ușoară și mai caldă, pentru fabricarea acesteia se utilizează mai puține materii prime.Cărămizile goale sunt utilizate pentru așezarea pereților exteriori ușori, a pereților despărțitori, pentru umplerea cadrelor clădirilor înalte și cu mai multe etaje și a altor structuri descărcate.

Al doilea, cel mai nou mod de a asigura luminozitatea și căldura cărămizii este porizarea. Prezența unui număr mai mare de pori mici în cărămidă se realizează prin adăugarea de incluzii combustibile în masa argilei în timpul turnării acesteia - turbă, paie mărunțită, rumeguș sau cărbune, din care doar golurile mici rămân în masiv după ardere. Adesea cărămida obținută în acest mod se numește ușoară sau ultra-eficientă. Cărămizile aerate asigură o izolare fonică și termică mai bună în comparație cu cărămizile cu fante.

Caracteristicile tehnice ale cărămizilor goale obișnuite: densitate 1000-1450 kg / m³, porozitate 6-8%, rezistență la îngheț 6-8%, rezistență la îngheț 15-50 cicluri, coeficient de conductivitate termică 0,3-0,5 W / m ° C, grad de rezistență 75 –250, culoare de la maro deschis la roșu închis.

Caracteristicile tehnice ale cărămizilor goale super-eficiente (NPO Keramika): densitate 1100-1150 kg / m³, porozitate 6-10%, rezistență la îngheț 15-50 cicluri, coeficient de conductivitate termică 0,25-0,26 W / m ° C, grad de rezistență 50 - 150, culoarea nuanțelor de roșu.

Exemple de cărămizi goale și poroase produse de fabricile Lenstroykeramika și fabrica Keramika:

Cărămidă de construcție goală, nulitate 22% |

|

Dimensiune (mm): 250x120x65 Greutate (kg): 3.4 Densitate (kg / m³): 1700 Marcă: M175, M200, M250 Rezistență la îngheț: F35, F50 Absorbție de apă (%): 6 Conductivitate termică (W / m ° C), |

|

Este utilizat în structuri de construcții cu cerințe sporite de rezistență și fiabilitate. Recomandat pentru construcția de clădiri de cărămidă înalte. |

Cărămidă de construcție goală, nulitate 40% |

|

Dimensiune (mm): 250x120x65 Greutate (kg): 2.3 Densitate (kg / m³): 1120-1190 Marcă: M125, M150, M175 Rezistență la îngheț: F35, F 50 Absorbție de apă: (%) 6 Conductivitate termică (W / m ° C) la 0% umiditate: 0,24 (pe soluție ușoară) |

| Folosit pentru construirea pereților interiori și exteriori. |

Cărămidă de construcție goală, nulitate 42-45%. |

|

Dimensiune (mm): 250x120x65 Greutate (kg): 2.2-2.5 Densitate (kg / m³): 1100-1150 Marcă: M 125, M 150 (M 175 la cerere) Rezistență la îngheț: F35 Absorbție de apă (%): 6-8 Conductivitate termică (W / m ° C) |

| Se utilizează pentru construcția zidurilor exterioare și interioare ale clădirilor și structurilor. Are cinci rânduri de goluri, ceea ce reduce consumul de mortar de zidărie cu 20%. |

Piatră de construcție poroasă 2NF |

Dimensiune (mm): 250x120x138 Greutate (kg): 3,7-3,9 Densitate (kg / m³): 890-940 Marcă: M 125, M 150 (M 175 la cerere) Rezistență la îngheț: F35 Absorbție de apă (%): 6,5-9 Conductivitate termică (W / m ° C) |

| Avantaje: proprietăți excelente de izolare termică, izolare fonică, greutate mai mică. Se utilizează la construcția pereților exteriori și interni, crescând semnificativ proprietățile de protecție termică ale casei. Pereții exteriori din piatră poroasă sunt ridicați mai repede decât pereții din cărămizi goale obișnuite, iar numărul îmbinărilor de mortar este redus. Densitatea sa este cu 30% mai mică, este mai ușoară, ceea ce duce la o scădere a sarcinilor pe structura fundației. Cu o grosime mai mică a peretelui de 640 mm, ceramica poroasă oferă același efect de izolare termică ca un zid convențional de cărămidă de 770 mm. |

Producatori de caramida silicatica

LLC "Planta Kazan de materiale silicatice"

Cea mai mare producție internă, producând cărămizi de nisip și var pe echipamente germane. Datorită îmbunătățirii tehnologiei, a fost posibil să se obțină o îmbunătățire cuprinzătoare a performanțelor cărămizilor din silicat. Produsele se disting prin geometrie precisă și margini clare. Producem cărămizi solide și goale din silicat, simple și îngroșate, precum și cărămizi tridimensionale colorate și rusticate cu suprafață de relief.

SA "Planta de cărămidă din silicat de Jaroslavl"

Fabrica există din 1931, produce 40 de tipuri de produse, doar cărămizile din silicat produc mai mult de 100 de milioane de bucăți pe an

O atenție deosebită este acordată aici modernizării echipamentelor tehnice, iar calitatea cărămizilor de silicat produse este verificată de laboratorul fabricii. Gama de produse include cărămizi simple și groase, cărămizi goale și solide, cărămizi obișnuite și obișnuite.

Lipetsk Silicate Plant LLC

Întreprinderea funcționează din 1938, astăzi este una dintre cele mai mari din domeniul producției de cărămidă nisip-var și este una dintre cele mai bune sute de întreprinderi din sectorul construcțiilor din țară. Din 2015, fabrica folosește echipamente germane pentru producerea cărămizilor de nisip-var; anual, aici se produc peste 130 de milioane de bucăți de cărămizi convenționale. Producția de cărămizi de construcție simple și îngroșate, goale și solide, a fost stăpânită; nu cu mult timp în urmă, au apărut cărămizi de silicat colorate în gamă.

CJSC "Planta de cărămidă silicată Kovrovskiy"

Produsele companiei sunt solicitate atât în regiunea Vladimir, unde sunt produse, cât și în alte regiuni ale țării.

Planta acordă o atenție deosebită verificării calității produselor și extinderii constante a gamei de cărămizi din silicat. În acest moment, se produc cărămizi solide și goale, vopsite și nevopsite, precum și cărămizi rustice, gama de culori este completată în mod constant cu noi nuanțe

CJSC "Combinația de materiale de construcție Voronezh"

Fabrica funcționează de peste 60 de ani, în acest timp a fost reconstituită în mod repetat și re-echipată cu echipamente mai moderne. Procesul de modernizare este în desfășurare aici, ceea ce face posibilă creșterea volumelor de producție, care în acest moment au atins 144 de milioane de cărămizi convenționale pe an. Deși gama de produse se extinde, cărămizile din silicat rămân baza. Aici produc cărămizi obișnuite și frontale, vopsite în mai multe nuanțe diferite, precum și cărămizi cioplite vopsite, se utilizează mai multe tipuri diferite de despicare.

LLC Mikhailovsky Silicate Plant Caramida

Întreprinderea este situată în regiunea Volgograd, capacitatea de producție permite producerea a până la 120 de milioane de bucăți de cărămizi convenționale pe an. Fabrica controlează strict calitatea produselor fabricate. În prezent, compania produce cărămizi goale și solide, cărămizi netede și tăiate, albe și colorate. Pentru produsele de colorat, se folosește un pigment german, care nu se estompează timp de cel puțin 25 de ani de funcționare.

CJSC "Planta de silicat Borsky"

Această întreprindere are în spate 80 de ani de muncă de succes, este echipată cu echipamente moderne de producție și toate produsele sunt supuse unui control strict al calității înainte de a merge la cumpărător. Peste 100 de milioane de unități de cărămizi convenționale sunt produse aici anual, gama fiind în continuă expansiune. Întreprinderea are propriul laborator. Geografia vânzărilor de produse include 15 regiuni din Rusia. Producem cărămizi de silicat simple și jumătate, solide și goale, precum și cărămizi vopsite și în relief.

SA "Planta de cărămidă silicat Cherepovets"

De la înființarea fabricii în 1972, a fost considerat unul dintre cei mai mari producători de cărămizi de nisip și var din nord-vest și, în general, în Rusia. Capacitatea de proiectare permite producerea a 100 de milioane de unități de cărămizi convenționale pe an. Gama de produse include cărămizi de silicat solide și cu trei goluri, obișnuite și frontale, simple și un și jumătate. Din 1998, producția produce cărămizi colorate tridimensionale, de atunci gama de culori a fost în continuă expansiune și recent a apărut o cărămidă silicată cu o suprafață rustică.

CJSC "Silicatechik"

Fabrica este situată în regiunea Ulyanovsk, funcționează de peste 60 de ani, specializată în producția de cărămizi silicatice, care este produsă aici în sumă de 104 milioane de unități de cărămizi convenționale pe an. Sortimentul nu este la fel de larg ca cel al concurenților, dar calitatea este întotdeauna la maxim. Întreprinderea produce cărămizi obișnuite și frontale de nisip-var. Cărămizile de față sunt disponibile în mai multe nuanțe diferite.

Compoziția, producția și soiurile de cărămizi ceramice

Fabricarea acestui tip de material de construcție este un proces complex format din mai multe etape. În prezent, există două tehnologii pentru producerea cărămizilor ceramice.

1. Metoda plasticului implică turnarea unui bloc dintr-o masă de argilă cu un conținut de apă de aproximativ 17-30%. Pentru a implementa acest proces, se folosește o presă de curea, apoi cărămida este uscată într-o cameră special echipată sau sub un baldachin. În ultima etapă, este arsă într-un cuptor sau în tuneluri, produsele răcite sunt plasate într-un depozit.

2. Tehnologia presării semi-uscate. În același timp, masa inițială are un conținut de umiditate cuprins între 8-10%. Procesul de turnare în bloc se realizează prin presare sub presiune ridicată de până la 15 MPa.

Producția de cărămidă se realizează în strictă conformitate cu standardele naționale GOST 7484-78 și GOST 530-95. În procesul de pregătire a masei, se folosesc mașini de prelucrare a argilei, role, alergătoare și mori de carlig. Turnarea cărămizilor în fabricile moderne are loc pe prese de curea de înaltă performanță. Structura omogenă a blocurilor și absența golurilor se realizează prin utilizarea standurilor de vibrații.

Uscarea cărămizilor brute se efectuează într-o cameră sau în tunel. În primul caz, un lot de produse este încărcat într-o cameră special echipată, unde temperatura și umiditatea sunt modificate în conformitate cu un algoritm dat. În a doua versiune, cărucioarele cu materie primă sunt ghidate secvențial prin zone cu parametri de microclimat diferiți.

Arderea cărămizilor are loc în cuptoare speciale în anumite condiții. Regimul de temperatură este selectat în funcție de compoziția materiei prime și valorile maxime ale acesteia variază de la 950 la 1050 ° C. Timpul de ardere este selectat astfel încât la sfârșitul procesului fracția de masă a fazei vitroase în structura de cărămidă să ajungă la 8 - 10%. Acest indicator oferă rezistența mecanică maximă a produsului.

Materia primă pentru producerea cărămizilor este argila fină, care se extrage în minele cu carieră deschisă folosind excavatoare cu roți cu o cupă sau cu cupă. Este posibil să se asigure calitatea adecvată a produselor numai atunci când se utilizează un material cu o compoziție omogenă de minerale. În apropierea zăcămintelor se construiesc instalații pentru producerea cărămizilor, pentru a reduce costurile de transport și pentru a furniza în mod fiabil întreprinderii materii prime minerale.

Principalele tipuri de cărămizi ceramice diferă ca scop și sunt împărțite în obișnuite (alte denumiri: clădire sau obișnuite) și frontale.

Cărămizi ceramice obișnuite.

Cărămizi ceramice cu față.

Facial, în funcție de designul tehnologic, poate fi de mai multe tipuri:

- față;

- glazurat;

- în formă;

- imaginat;

- engobat.

Cărămida ceramică, în plus, poate fi monolită sau goală, iar suprafețele lingurii și fundului sunt făcute netede sau ondulate. În acest caz, produsele de același tip combină adesea mai multe caracteristici, astfel încât un bloc obișnuit este făcut corpolent sau cu cavități. Așezarea sobelor sau a șemineelor se realizează din cărămizi speciale rezistente la foc (argilă), iar tipul său special este utilizat pentru pavarea căilor - clincher.

Caramida ceramica si structura sa.

Cărămidă în construcția de case private moderne

O cabană din cărămidă la un cost pe metru pătrat depășește clădirile din aproape toate celelalte materiale de construcție. Dar o astfel de casă este durabilă și fiabilă. Și pentru a economisi bani, pereții pot fi mai subțiri, apoi pur și simplu izolându-i din exterior în timpul placării fațadei.

La achiziționarea acestui material, atenția principală ar trebui să fie acordată ce fel de putere are. Cel mai puțin durabil M50 trebuie utilizat numai pentru structurile descărcate.

M150 și M175 sunt cele mai potrivite pentru instalarea fundațiilor și plintelor. Și de la M100 este posibil să se ridice atât pereți exteriori, cât și pereți despărțitori interni.

Un alt punct important este permeabilitatea la vapori a zidăriei. Conform acestui parametru, astfel de locuințe sunt inferioare doar cabanelor din lemn. Doar casele din bușteni cu pereții lor „respirați” fac asta mai bine.Dar multe depind aici de finisarea structurilor externe și de prezența izolației pe ele.

Multe case din cărămidă au rezistat cu succes testului timpului, stând de peste un secol. Dacă aveți nevoie de o locuință care poate fi lăsată descendenților, atunci cel mai bine este să o faceți dintr-un material fiabil și durabil.

Casă europeană

Conac clasic

Combinație de zidărie și piatră naturală pe fațadă

Casă mică în stil european

Casă din material roșu - ferestrele și colțurile casei sunt evidențiate în bej

Cabană din cărămidă cu un etaj

Casă modernă

O altă versiune a casei Art Nouveau

Design futurist de case din cărămidă

Fii atent la decor

Casă clasică standard din material de construcție întunecat

Casa de galben

Caramida deschisă este combinată cu maro închis

Versiunea europeană a casei

Casă de cărămidă cu stil minimalist

Verandă neobișnuită

Imitația stilului castelului

Casă în stil modern

Conac european modern

O astfel de zidărie va face casa distractivă

Densitatea cărămizii

Există anumite motive care afectează densitatea produsului, indiferent de calitatea acestuia. Există mai multe dintre ele.

- Umiditate. Cărămida colectează volumul principal de apă numai la depunerea eșantionului. Ulterior, acest parametru poate varia în funcție de condiții, precum și de locul de utilizare a materialului. Dacă o piatră nu poate reține umezeala în sine, înseamnă că permite trecerea aerului și, prin urmare, un produs care absoarbe umezeala este de obicei folosit pentru echiparea pivnițelor, subsolurilor și canalizărilor.

- Crăpături. Proprietățile naturale ale materiilor prime se sparg atunci când sunt uscate, dar cu utilizarea compozițiilor polimerice astăzi este posibil să se obțină o îmbunătățire a densității cărămizilor.

- Clay grade. De la locul apariției materiilor prime cu același volum, poate avea o greutate diferită, care se reflectă în densitate.

- Cărămida roșie poate diferi ca greutate și dimensiune, este un bun material de construcție, din care nu puteți construi doar structuri, dar puteți fi folosit și pentru un șemineu sau în alte scopuri. Greutatea și dimensiunile produsului sunt selectate în funcție de locul de utilizare. Producția standard și parametrii acestui material fac posibilă determinarea inițială a sarcinii pe fundația pe care o va exercita, pentru a simplifica metoda de transportare a acestuia la instalație.

Un pic despre istorie

Istoria producției de cărămidă datează din secolul al X-lea, într-un moment în care statul de la Kiev era înființat. Adoptarea creștinismului a dat un impuls construcției pe scară largă a bisericilor și a templelor, care au fost construite din cărămizi.

Cu toate acestea, chiar și după un secol, acest material nu a fost utilizat în cantități mari și nu a fost disponibil pentru populația obișnuită. Acest lucru s-a întâmplat mult mai târziu.

Inițial, o cărămidă a fost produsă într-o formă plană, asemănătoare unei plăci. Cu timpul, a devenit mai îngroșat și arăta ca un paralelipiped. Concomitent cu modificarea formei, afacerea cu artizanat din cărămidă a început să fie înlocuită de cea industrială.

Copie antică

Până în secolul al XVI-lea, producția de cărămidă a fost stabilită și dezvoltată în multe regiuni ale statului rus. Dezavantajul era că fiecare dintre producători putea alege independent dimensiunile produselor, ceea ce a cauzat anumite inconveniente în planificare și construcție.

De aceea, la începutul secolului al XVII-lea, standardul de stat pentru mărimea cărămizilor a fost aprobat pentru prima dată.

Imagine a producției mecanizate

În a doua jumătate a secolului al XVIII-lea, existau deja 72 de fabrici în funcțiune. Dar țăranii obișnuiți au continuat să locuiască și în colibe de lemn, ceea ce a fost cauzat, în primul rând, de costul ridicat al materialului. Și din a doua jumătate a secolului al XIX-lea, autoritățile guvernamentale au început să încurajeze producția de artizanat.

Clădire conservată din secolul al XIX-lea

În zilele noastre, materialul în cauză nu este mai puțin popular, disponibil pentru mulți și este folosit aproape peste tot. Dar tehnologia a mers înainte în mod vizibil.Vom vorbi despre metodele moderne de fabricație în această recenzie.

Argila, soarele și apa sunt cei mai buni prieteni ai noștri

După ce așteptați apariția vremii calde și uscate, trebuie să începeți lucrul la producerea cărămizilor brute și a chirpiciului.

Lutul preparat cu condiția necesară este amestecat cu apă într-o cuvă și frământat bine cu o sapă sau cu o vâslă de lemn. În această epocă a zborului spațial, este mai bine să utilizați un mixer de construcție cu un atașament universal.

Amestecul trebuie frământat bine și lăsat să stea pentru o absorbție bună a apei de lut. Substanța finită ar trebui să aibă densitatea unei smântâne rustice. După verificare și coacere, pentru care sunt suficiente 2-3 ore, se adaugă un amestec la amestec care crește rezistența la tracțiune a produsului și calitățile de izolare termică.

Umplutura poate fi:

- Paie tocată;

- Rumeguș și așchii de lemn;

- Frunza de stuf uscat;

- Tulpini de in, cânepă și alte culturi de filat;

- Gunoi de grajd pentru rumegătoare.

Umplutura poate avea între 5 și 40 de părți de masă în volumul produsului finit.

Pentru a crește rezistența la apă, puteți adăuga 5-12% din var de construcție și 5% din ciment Portland M400 la masa de piure.

Ca plastifiant, puteți utiliza sticlă de apă, care se adaugă la amestecul finit la o rată de 1 parte de sticlă de apă la 20 de părți din amestecul de turnare. Această componentă îmbunătățește proprietățile de așezare a piureului în timpul turnării și contribuie la o îndepărtare mai delicată a umezelii din masa de cărămidă în timpul uscării ulterioare.

Forme și metode de turnare

Formele pentru fabricarea cărămizilor brute și a chirpiciului pot fi simple și tipografice, până la cinci celule. Sunt fabricate dintr-o placă de lemn sau placaj de o rezistență suficientă. Dimensiunile geometrice pot fi standardizate, așa cum am vorbit mai sus, sau arbitrare. Înainte de a umple matrița, este necesar să o prăfuim cu rumeguș, tărâțe sau praf obișnuit pentru a reduce lipirea cărămizilor în matriță.

O porțiune din amestecul de turnare este plasată în celulă și presată cu grijă de sus cu un fel de plan, în timp ce se îndepărtează excesul cu o spatulă. Dacă suprafața site-ului este puternică și uniformă, puteți utiliza prin formulare care au doar pereți laterali, dacă nu, atunci echipate cu un fund.

Formarea în primul caz are loc prin tragerea formei de pe cărămida turnată, deplasându-se de jos în sus. În al doilea rând, întoarce-te și tremurând de sus în jos. Produsele turnate astfel într-un singur ciclu sunt păstrate pe locul de turnare timp de 3 zile. După aceea, sunt așezate pe margine și uscate timp de 7 zile. Mai mult, după uscare preliminară, chirpicul își câștigă rezistența inițială și este colectat în așa-numitele cuști - ambalare densă în care există un spațiu mic pentru circulația aerului.

Uscarea și maturarea finală a chirpiciului este foarte dependentă de condițiile meteorologice și poate dura de la 30 la 90 de zile. Apoi se efectuează un test de calitate. În cădere liberă de la o înălțime de 2 metri, cărămida trebuie să-și păstreze forma și să nu se prăbușească.

Caracteristicile și aplicațiile cărămizilor ceramice obișnuite

Caramida roșie obișnuită are o gamă largă de aplicații. În construcții, cărămida solidă este cea mai des utilizată. Din aceasta se ridică pereții și pereții despărțitori, fundații, suporturi portante și neportante. Deoarece, după ridicare, un obiect realizat din acest material este cel mai adesea supus tencuielii, nu există cerințe speciale pentru apariția produselor de acest tip.

Principalele caracteristici ale cărămizii roșii obișnuite:

- dimensiunile unei singure pietre de construcție 288x138x65 mm;

- dimensiunea unu și jumătate - 250x120x88 mm;

- dimensiuni duble - 250x120x138;

- conductivitatea termică a cărămizii solide 0,6-0,7 W / m ° С;

- volumul admis al golurilor din cărămidă solidă nu este mai mare de 13%;

- volumul admis al golurilor într-o cărămidă goală nu este mai mare de 45%;

- densitatea optimă a pietrei solide este de 1600 kg / cm³.

În funcție de gradul de rezistență, toate produsele de acest tip sunt împărțite în clase.Aceasta este principala caracteristică, numerele în care indică sarcina admisibilă în kilograme la 1 cm². Există următoarele mărci de cărămidă roșie:

Avantajele cărămizilor ceramice.

- M50;

- M75;

- M100;

- M125;

- M150;

- M175;

- M200;

- M250;

- M300.

Dacă este realizat prin turnare din plastic, rezistența la flexiune este de 22 kg / cm². Dacă produsul este produs într-o producție utilizând hiperpresare uscată, atunci 16 kg / cm². Conform GOST, sunt permise următoarele abateri în dimensiunea pietrei: în lățime - 4 mm, în lungime - 5 mm.

Caramida mărcii M100 este capabilă să rețină căldura până la 1,8 W. Acesta este un indicator al conductivității termice destul de ridicate a acestui material. Prin urmare, este utilizat în mod tradițional pentru zidăria pereților exteriori și portanți. Caracteristicile tehnice ale produsului includ un indicator precum rezistența la îngheț. Cu cât este mai mică, cu atât este mai ieftină cărămida. Se disting următoarele grade de rezistență la îngheț:

- F15;

- F25;

- F35;

- F50;

- F100.

Pentru a emite o concluzie cu privire la gradul de rezistență la îngheț al produsului, experții procedează astfel: timp de 7-8 ore este scufundat în apă, după care este plasat în congelator pentru aceeași perioadă. Procesele alternează până când apar semne clare de distrugere materială. Gradul de rezistență la îngheț este determinat de numărul de cicluri de îngheț-dezgheț. Aceeași marcă de cărămidă poate avea indicatori diferiți ai acestui plan.

În timpul uscării sau arderii, pot apărea pete sau zone de culoare neagră în corpul pietrei de construcție din lut. Aceasta nu este o abatere de la normă, deoarece nu afectează în niciun fel calitatea produsului. GOST permite prezența unor pete întunecate la suprafața cărămizilor obișnuite, dar și a celor orientate.