Comparația plexiglasului extrudat cu cea turnată

Să comparăm două tipuri de sticlă organică pentru a identifica avantajele și dezavantajele fiecărui tip:

- plexiglasul extrudat, spre deosebire de turnare, are un procent mai mic de variație a grosimii (5% față de 30% pentru turnare);

- plexiglasul turnat are o gamă mai mare de grosimi, dar o lungime a foii mai mică admisibilă;

- plexiglasul realizat prin extrudare are o rezistență mai mică la atac chimic, la impact;

- pentru a lucra cu plexiglas extrudat, se utilizează temperaturi mai scăzute (150-170 ° C versus 150-190 ° C pentru turnare) și eforturi mai mici în timpul termoformării;

- sticla turnată este mai rău de lipit, iar sticla de extrudare este supusă formării de solicitări interne;

- contracția în timpul încălzirii sticlei de extrudare este de 6% față de 2% pentru sticla turnată.

Transport, depozitare, îngrijire

Transportul sticlei organice se efectuează folosind transportul rutier și feroviar închis. Este permis transportul prin mijloace de transport deschise, dar în acest caz sticla trebuie acoperită cu atenție cu o folie impermeabilă.

Plexiglasul este depozitat în depozite cu o temperatură a aerului cuprinsă între 5 și 35 ° C. În acest caz, umiditatea relativă nu trebuie să depășească 65%.

În timpul transportului și depozitării, acestea sunt schimbate cu hârtie pentru a reduce probabilitatea de deteriorare mecanică.

Atenţie! Nu transportați, depozitați sticlă organică împreună cu substanțe chimice!

Apa este utilizată pentru întreținerea de rutină, murdăria veche este îndepărtată cu o soluție apoasă caldă de detergenți. Ferestrele sunt curățate cu apă folosind spray-uri de înaltă presiune. Este inacceptabil să frecați o suprafață uscată - pe ea vor rămâne zgârieturi.

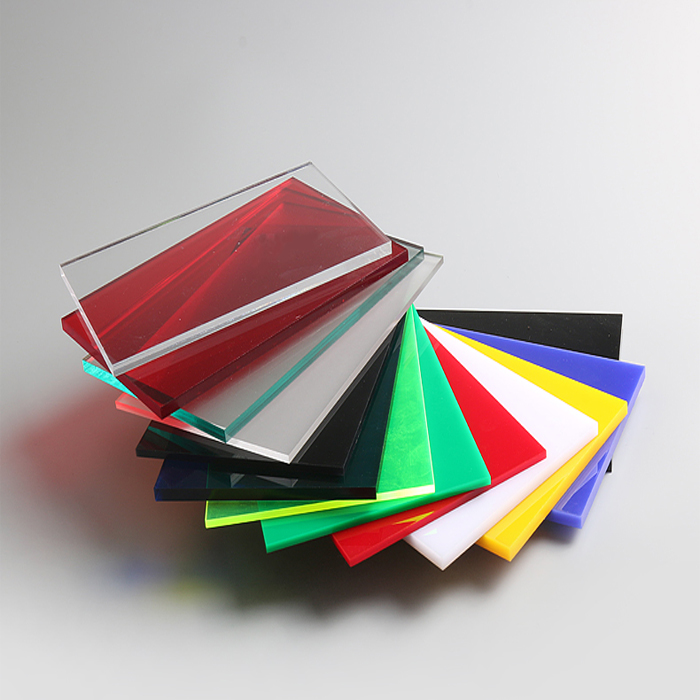

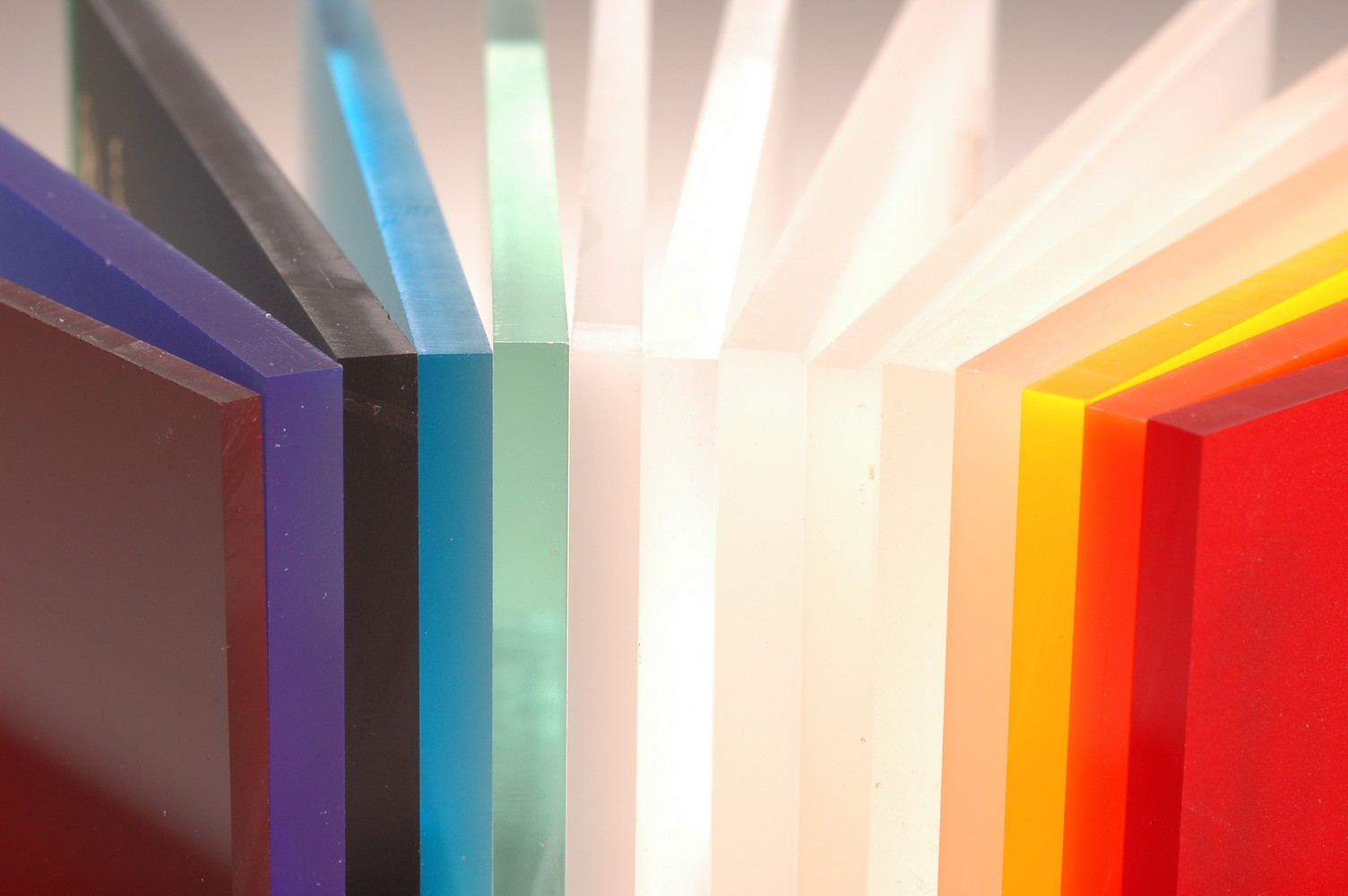

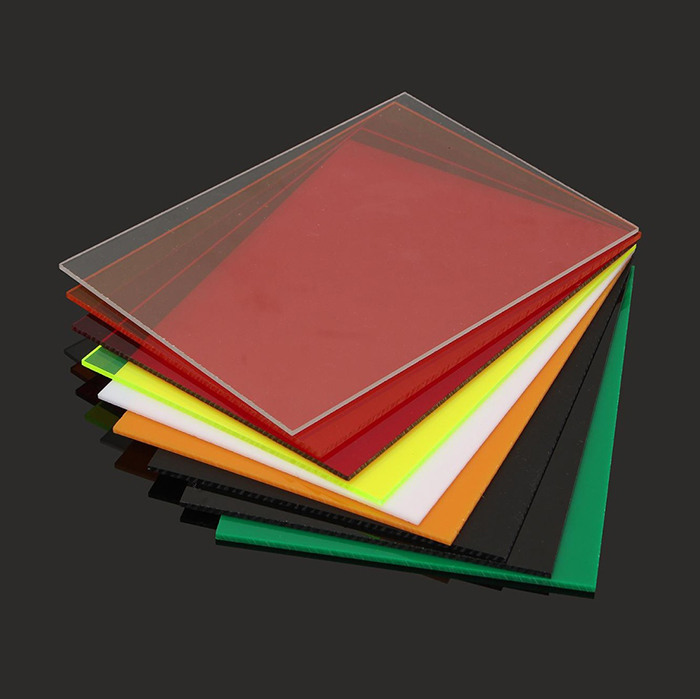

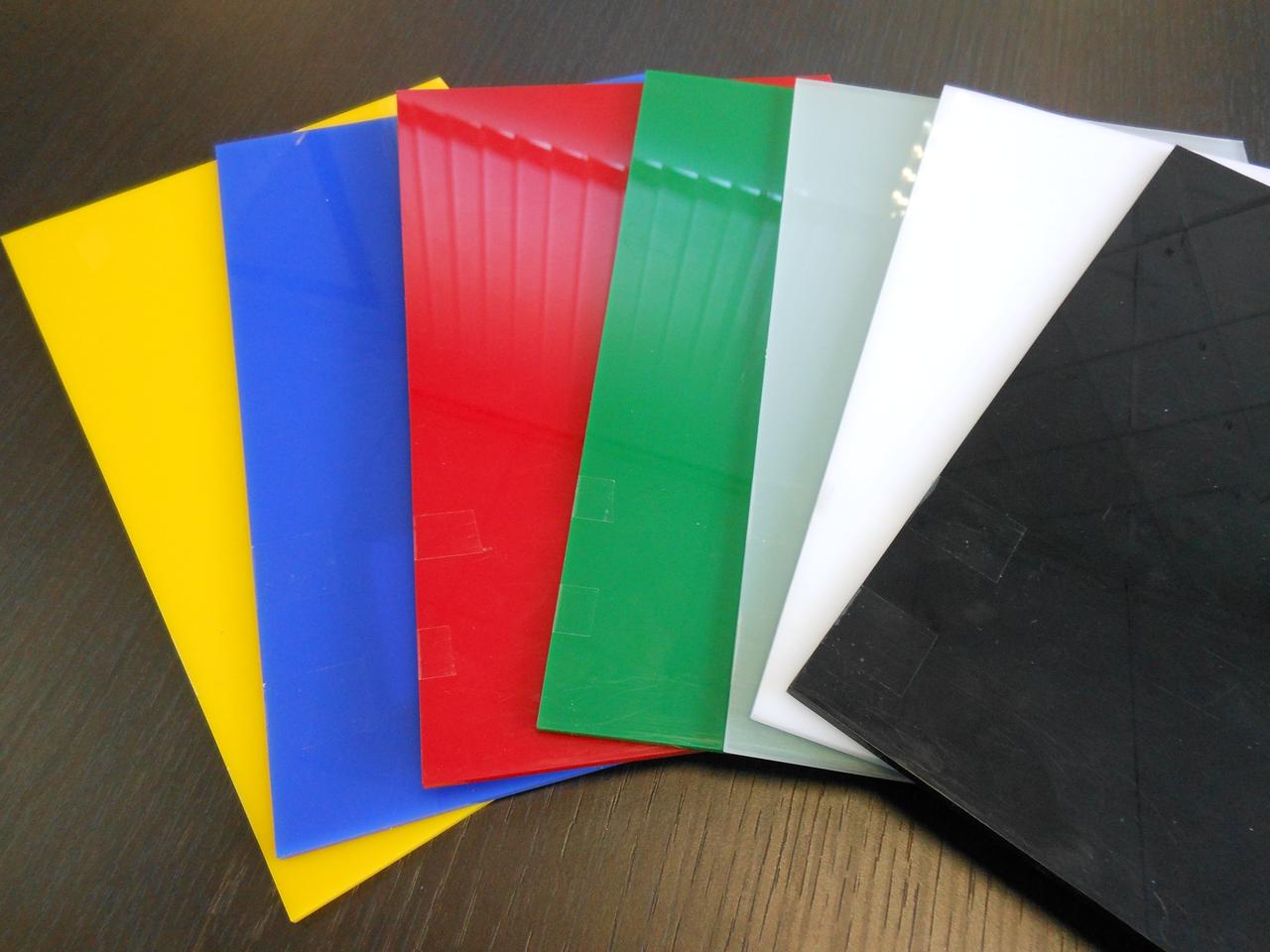

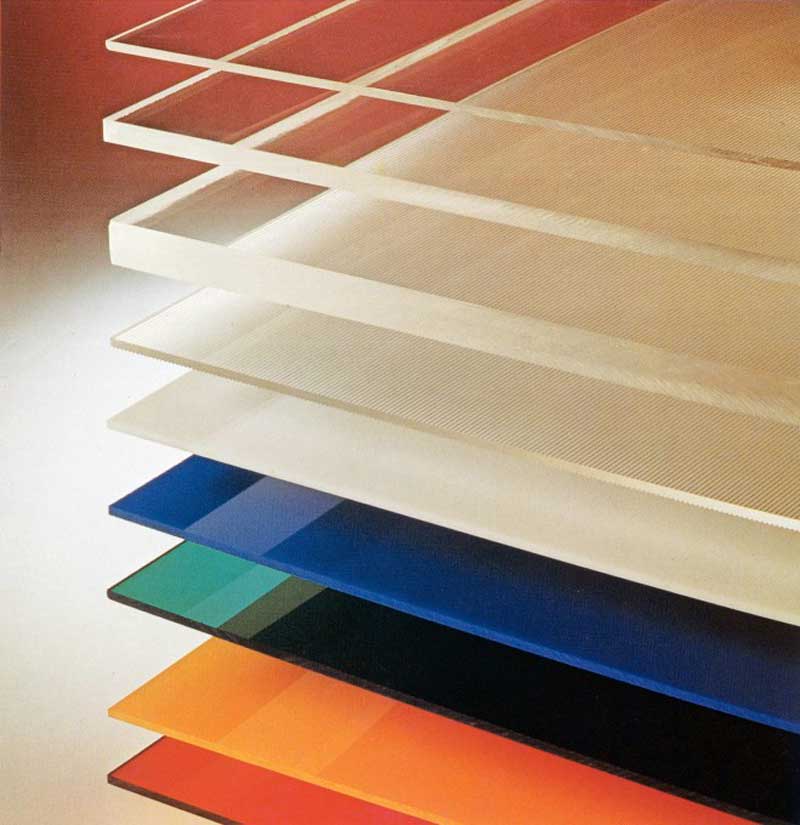

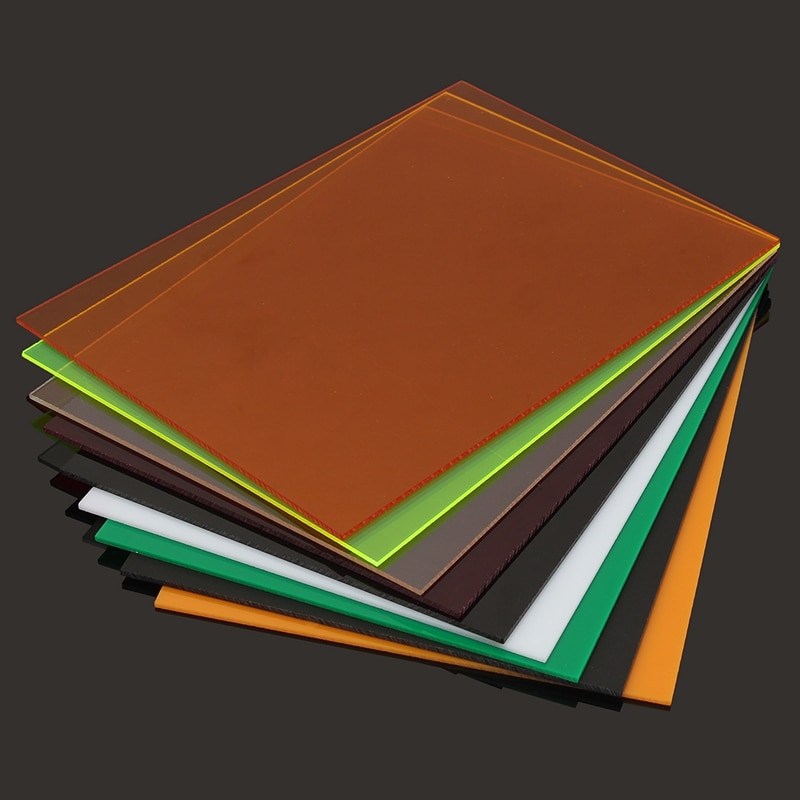

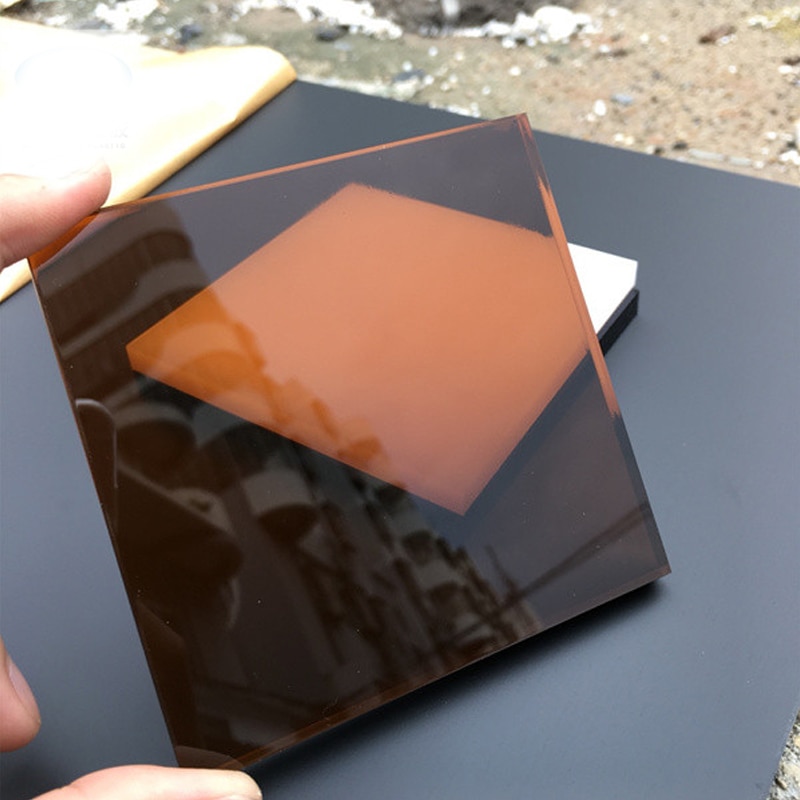

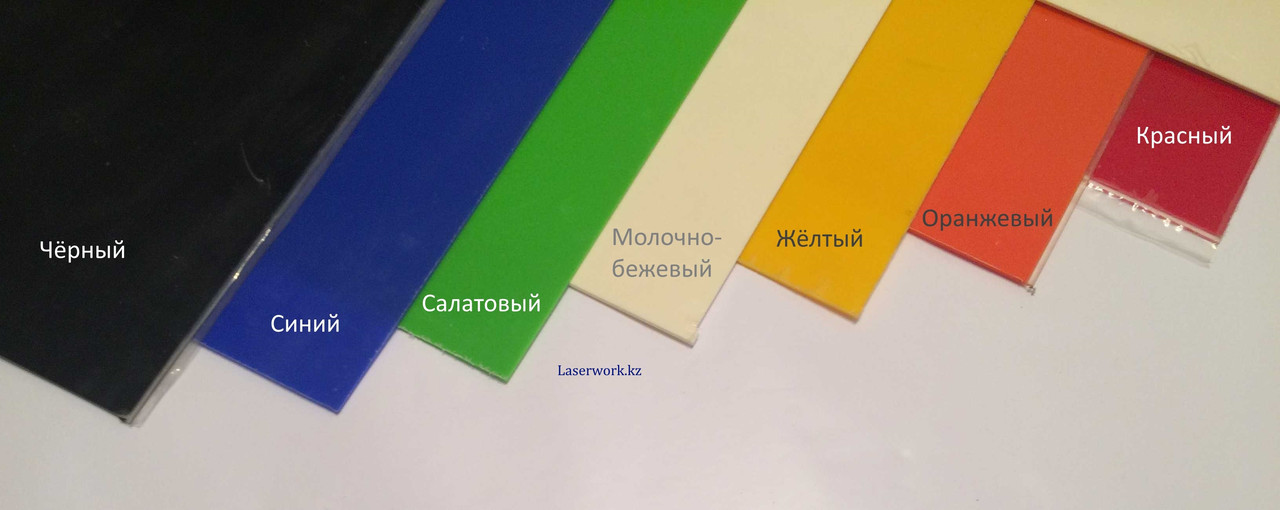

Varietate de plexiglas colorat

Acrilicul vopsit este produs într-o gamă foarte largă de culori. Pe lângă culorile standard (roșu, verde, galben, albastru etc.), producătorii produc plexiglas de diferite nuanțe (maro, lăptos, portocaliu, verde deschis, violet, albastru etc.) și oferă, de asemenea, potrivire personalizată a culorilor. Trebuie remarcat faptul că gama de culori a acrilului turnat este mai bogată decât extrudarea, deoarece mulți pigmenți coloranți nu sunt capabili să reziste efectului de temperatură ridicată care însoțește procesul de topire a PMMA înainte de extrudare.

Video: „Plexiglas alb mat”

Gama de texturi disponibile de acril turnat este mai largă decât cea de extrudare. Suprafața plexiglasului vopsit poate fi lucioasă sau mată. Acrilul satinat, menținând în același timp o difuzie uniformă a luminii, ascunde complet obiectele din partea din spate.

Textura de suprafață a PMMA colorată diferă, de asemenea - poate fi valuri, „gheață zdrobită”, picături, faguri etc. Cu un nivel suficient de transmitere a luminii, o astfel de textură creează un efect special de împrăștiere a luminii, în care contururile unui obiect de cealaltă parte a plexiglasului se estompează.

Unii producători produc acrilic colorat cu acoperiri antireflexiv sau de protecție UV.

Dimensiunile standard ale acrilului colorat sunt determinate de modul în care este produs.

Distribuție

|

Lungime * lățime, mm |

Grosime, mm |

|---|---|

|

1340*1170 |

12,5 |

|

1700*1500 |

2,524 |

|

3000*2000 |

1424 |

Producătorii oferă o gamă mai largă de dimensiuni și grosimi, de asemenea este posibilă fabricarea unui plex vopsit la comandă în funcție de dimensiunile individuale.

Marci populare

Mai jos sunt producătorii de top care oferă o varietate de produse de calitate la prețuri accesibile. Prețul este indicat pentru o foaie medie cu grosimea de 3 mm.

- SA „DOS”.Compania rusă furnizează pe piață sticlă organică de extrudare cu o suprafață lucioasă. Culorile primare sunt soiuri lăptoase și luminescente. Compania produce, de asemenea, foi acrilice personalizate, în orice schemă de culori. Preț - în termen de o mie și jumătate de mii de ruble pe metru pătrat.

- SafPlast. Un alt producător rus care oferă extrudare acrilică lucioasă la un cost de 700-800 de ruble pe 1 mp. metru. Culorile sunt alb, galben, roșu, albastru și negru.

- Evonik Industries AG. Compania germană se angajează în fabricarea unei game largi de foi acrilice. Ambele versiuni turnate și extrudate sunt disponibile pe piață. Sunt prezentate piese mate, lucioase, texturate, în oglindă. Gama de culori este de 250 de nuanțe diferite, inclusiv auriu, argintiu și bronz. Preț pentru 1 mp m variază de la 1,5 la 4,5 mii de ruble, în funcție de serie.

- Lucite International. Producție - Anglia, tip de produse - turnate, culori - verde, nuanțe de roșu, negru, albastru, albastru, galben, portocaliu. Există opțiuni cu nuanțe fluorescente. Cost pentru 1 mp metru - 1200 ruble.

- Rexglass. Compania taiwaneză exportă sticlă organică turnată într-o varietate de nuanțe irizate. Prețul este accesibil - de la 900 de ruble pe 1 mp. metru.

Puteți afla ce este acrilul sau plexiglasul din videoclipul de mai jos.

Tipuri de plexiglas

Extrudarea (stoarcerea) și turnarea sunt metode de fabricare a sticlei organice. Conform metodei de fabricație, produsul final se numește turnat sau extrudat. Metoda de producție afectează caracteristicile plasticului, introduce o serie de restricții privind utilizarea acestuia.

În aparență, plexiglasul este clasificat în:

- transparent;

- mat;

- colorat.

Puteți cumpăra plexiglas sub formă de produs finit sau semifabricat. Pe piață există:

- foi;

- tije;

- conducte;

- blocuri;

- alte produse.

Pentru a determina metoda de fabricație, ar trebui să vă familiarizați cu marcarea materialului finit:

- HT - extrudare;

- GS - turnat prin injecție.

Extrudare

Plexiglasul polimetil metacrilat extrudat (PMMA) este caracterizat de legături intermoleculare slabe (greutate moleculară mică). Din această cauză, este utilizat pentru produse cu forme simple. Plexiglasul extrudat se realizează prin extrudarea continuă a masei topite, constând din granule PMMA, printr-un „cap” al extruderului care formează fante. Apoi este răcit, tăiat în bucăți în funcție de dimensiunile date. Producția de plexiglas extrudat se realizează pe linii de extrudare. Procesul de fabricație este continuu.

Plexiglasul extrudat de producție internă este marcat: SEP, ACRYMA.

Turnare

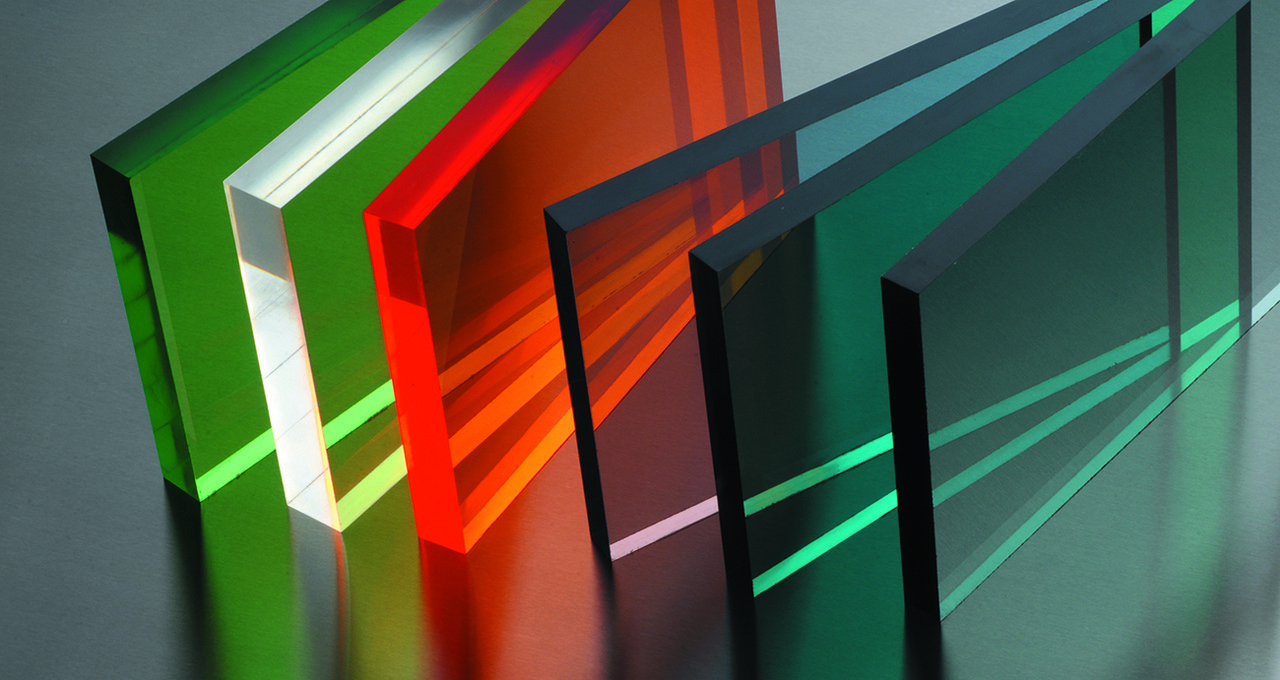

Termoplasticul transparent blocat sau turnat se caracterizează prin legături intermoleculare mai puternice (greutate moleculară mare). Acest lucru ne permite să obținem produse cu performanțe îmbunătățite în comparație cu extrudarea. Plexiglasul turnat are o suprafață netedă, transparență ridicată, rezistență la impact, rezistență la fisuri. Poate fi lustruit, turnat. Sticla organică turnată este rezistentă la căldură. Este permisă reformarea secundară a produselor. De asemenea, plexiglasul turnat se caracterizează printr-o rezistență chimică mai mare, o stabilitate ridicată a grosimii.

Metoda de fabricare a plexiglasului turnat este turnarea monomerului lichid MMA între 2 planuri de sticlă, urmată de polimerizare și întărire. În producția de plexiglas bloc, diferența de grosime ajunge la 30%, iar contracția în timpul încălzirii - 2%.

Plexiglasul turnat intern este marcat: TOSP, TOSP-N, TOSP-U, TOSN.

Foaie

Foaia de plexiglas este produsă în conformitate cu cerințele GOST 10667-90.

Sticla de iluminat cu foi este produsă în conformitate cu GOST 9784-75. Pentru a da caracteristicile tehnice necesare în timpul producției, clorura de polivinil sau polistirenul este introdus în compoziție (pentru a conferi împrăștierea luminii în grade diferite).

Dimensiuni foi: grosime 0,8-30 mm, lungime - 100-1600 mm, lățime 100-1400 mm.Sunt disponibile și alte dimensiuni.

Plexiglasul mat sau satin dublu se găsește pe piața polimerilor. Prin prelucrarea suplimentară, materialul capătă o suprafață aspră, mată. De asemenea, acest efect poate fi obținut datorită introducerii aditivilor speciali în compoziție. Transmitanța luminii unei foi mate este de la 20 la 70%, în timp ce cea a unei foi obișnuite este de până la 92%.

Domeniul de aplicare a foii de sticlă organică este foarte extins: semne publicitare, pereți despărțitori, elemente decorative și multe altele.

Tije din plexiglas (tije)

Bara rotundă sau pătrată din polimer realizată în conformitate cu GOST 17622-72 și alte tehnologii. condiții. Plastic furnizat: mat, transparent, vopsit.

Caracteristicile tehnice ale acestor produse corespund mărcii de plexiglas din care este fabricat produsul.

Pentru tije pătrate, diametrul cercului circumscris este de la 10 la 40 mm. Tijele rotunde sunt disponibile în diametre de la 2 la 100 mm. Lungimea standard a barei este de 2 metri. În acord cu clientul, dimensiunile pot varia.

Lansetele din plexiglas sunt utilizate în diferite domenii: implementarea soluțiilor de proiectare, a obiectelor de decor, industria mobilei, fabricarea unor echipamente etc.

Timbre

Plexiglasul de iluminat cu foi este produs de clase:

- SE - extrudare;

- SB - bloc;

- BOT - transparent, realizat prin extrudare;

- SBS - bloc ignifug;

- SBPT - bloc cu rezistență crescută la căldură.

BOT este transparent, alte mărci sunt tulburi.

Plexiglasul tehnic de uz casnic este produs plasticizat (TOSP) și neplastificat (TOSN).

TOSP, la rândul său, poate fi proiectat pentru:

- TOSP-N - producția de căzi acrilice, cădițe de duș, obiecte sanitare etc. (instalații sanitare);

- TOSP-U - stabilizat termic și luminos.

Conform GOST 10667-90, foaia de plexiglas este, de asemenea, marcată: CO (organic), apoi indicați temperatura la care polimerul se înmoaie (de exemplu, 95, 120, 133) și o denumire cu litere care indică domeniul de aplicare (K - structural , A - aviație) ...

Plexiglas TOSP

Plexiglas tehnic de producție internă, fabricat în conformitate cu cerințele GOST 17622-72, TU 2216-271-05757593-2001. Conform acestui standard, acest material poate fi produs:

- color opac (culorile primare sunt albastru, roșu, galben, verde, portocaliu și alb);

- transparent incolor;

- colorat transparent.

Se pretează bine prelucrării. Plastifianții incluși în compoziție măresc plasticitatea, reduc ușor punctul de înmuiere al polimerului.

Conform caracteristicilor tehnice GOST ale TOSP:

- rezistența la impact a sticlei organice TOSP de la 8,8 la 13 kJ / m2 (determinată de grosimea foii);

- rezistența la tracțiune - nu mai puțin de 61,7 MPa;

- temperatura de înmuiere - nu mai puțin de 92 ° C;

- densitate la 23 ° C - 1180 kg / m3;

- alungire la rupere - nu mai puțin de 2%;

- contracție liniară - aproximativ 3,5%.

Plexiglasul TOSP este cel mai popular, este utilizat într-o varietate de domenii: de la decor și viața de zi cu zi la piese pentru diverse scopuri din industrie.

Sticlă organică TOSN

Conform GOST 17622-72, sticla organică TOSN (neplastificată) are următoarele caracteristici tehnice:

- densitate la 23 ° C - 1180 kg / m3;

- alungire la rupere - nu mai puțin de 3,5%;

- rezistență la tracțiune - 70 MPa;

- contracție liniară - aproximativ 3,5%;

- temperatura de înmuiere - nu mai mică de 110 ºС;

- rezistența la impact a termoplasticului - de la 8,8 la 15 kJ / m2 (în funcție de grosime).

Plasticul se caracterizează printr-o rezistență ridicată la stres, nu se pretează la turnare. Rezistă la temperaturi de funcționare mai ridicate decât TOSP (90 față de 80 grade Celsius).

Producători și prețuri

Mai jos sunt cei mai populari producători de plexiglas colorat și costul produselor. Prețul este indicat pentru 1 mp. foaie cu grosimea de 3 mm.

Evonik Industries AG (Germania)

Distribuție

|

Numele seriei |

Culori |

Suprafaţă |

Preț, frecare / mp |

|---|---|---|---|

|

Plexiglas GS |

250 de variante |

Lucios |

1 158 |

|

Plexiglas GS ondulat |

Roșu, verde, albastru, gri |

Texturat |

3 874 |

|

Plexiglas satinat |

Standard, fluorescent |

Matt |

1 645 |

|

Plexiglas Sunactive |

Violet, roșu, portocaliu, albastru |

Mat / Lucios |

4 580 |

Extrudare

|

Numele seriei |

Culori |

Suprafaţă |

Preț, frecare / mp |

|---|---|---|---|

|

Plexiglas XT |

Standard |

Lucios |

1 650 |

|

Plexiglas XT canelat |

Nuanțe de bronz |

Texturat |

2 740 |

|

Plexiglas XTMirror |

Aur argint |

Oglindit |

2 530 |

|

Plexiglas DF Satinice |

Standard |

Matt |

1 550 |

SA "DOS" (Rusia)

Extrudare

|

Numele seriei |

Culori |

Suprafaţă |

Preț |

|---|---|---|---|

|

Acryma XT |

Opal, lapte, altele la comandă |

Lucios |

1 520 |

|

TOSP, TOSN |

Luminescent |

Lucios |

1 465 |

SafPlast LLC (Rusia)

Extrudare

|

Numele seriei |

Culori |

Suprafaţă |

Preț |

|---|---|---|---|

|

Novattro |

Alb, negru, albastru, roșu, galben |

Lucios |

753 |

Lucite International (Anglia)

Distribuție

|

Numele seriei |

Culori |

Suprafaţă |

Preț |

|---|---|---|---|

|

Moden glas |

Verde, albastru, galben, roșu, roșu închis (transparent), portocaliu, albastru, negru, fluorescent |

Lucios |

1 206 |

Rexglass (Taiwan)

Distribuție

|

Numele seriei |

Culori |

Suprafaţă |

Preț |

|---|---|---|---|

|

Rexglass |

Roșu, negru, albastru, portocaliu, verde, galben. |

Lucios |

941 |

Combinația diferitelor avantaje a adus acrilul colorat într-o poziție de lider printre alte materiale cu transmisie similară a luminii (polistiren, policarbonat, PVC). Alegând acrilul colorat, în primul rând, ar trebui să vă concentrați asupra reputației și calității producătorului. Problema prețurilor în acest caz are o importanță secundară, deoarece plexiglasul de calitate inadecvată va necesita în curând înlocuirea, ceea ce va neutraliza economiile.

Avantaje și dezavantaje

Principala diferență între foaia acrilică și sticla obișnuită este că materialul în cauză este ușor de prelucrat:

- tăiere și șlefuire în siguranță (puteți utiliza un instrument pentru tăierea metalului, procesul de lucru nu este mai dificil decât cu lemnul);

- găurirea găurilor fără fisuri pentru fixarea la alte elemente;

- fixare cu diferite tipuri de lipici (adezivi specializați, benzi adezive pentru plexiglas, soluții pe bază de lipici și solvenți);

- îndoirea și modelarea prin încălzire (în timp ce proprietățile optice ale materialului nu se modifică).

În plus, foile acrilice au o serie de avantaje datorită cărora sunt foarte solicitate pe piață.

- O greutate redusă. Plexiglasul cântărește de câteva ori mai puțin decât sticla tradițională cu aceeași grosime și dimensiune. Astfel, structura din tablă acrilică nu necesită suporturi sau cadre armate, care nu vor supraîncărca spațiul.

- Transmitanță ridicată a luminii - peste 90%. În același timp, materialul nu se împrumută radiațiilor ultraviolete, își păstrează culoarea, nu devine galben și nu formează pete arse pe el.

- Puterea impactului. Pentru a sparge plexiglasul, este necesară o forță de impact care este de câteva ori mai mare decât cea necesară pentru spargerea sticlei obișnuite. În plus, atunci când este rupt, materialul nu se dezintegrează în mici fragmente ascuțite.

- Rezistența la factorii biologici și naturali. Plexiglasul nu distruge umezeala, este rezistent la creșterea microorganismelor, a mucegaiului și a mucegaiului, prin urmare este adesea utilizat în încăperile umede, în producția de transport pe apă, acvarii. În plus, are o rezistență ridicată la îngheț.

- Rezistență la medii agresive. Materialul demonstrează o rezistență crescută la compușii chimici, datorită cărora pot fi aplicați diferiți agenți de curățare de uz casnic pe produse.

În ceea ce privește dezavantajele, acestea sunt asociate în principal cu dificultăți tehnologice în fabricarea produselor. În utilizarea casnică a foii acrilice, există două dezavantaje principale.

- Inflamabilitate ridicată. După cum sa menționat mai sus, materialul este extrem de inflamabil, prin urmare, din motive de siguranță, este interzisă utilizarea acestuia în apropierea flăcărilor deschise, a dispozitivelor de încălzire, precum și în băi.Cu toate acestea, trebuie remarcat faptul că, atunci când este aprins, plexiglasul nu emite substanțe toxice, deoarece este ecologic.

- Expunerea la daune mecanice. Foaia acrilică lasă adesea zgârieturi inestetice de la obiecte ascuțite, astfel încât nu este rezonabil să acoperiți suprafețele de lucru din bucătărie cu un astfel de material.

Metode de procesare

Plexiglasul poate fi: sudat, lipit, ștanțat, turnat, încălzit, răcit, recuit, lipit, îndoit, tras, tăiat. Frezare, găurire, strunjire, filetare - aceste operații sunt utilizate și atunci când se lucrează cu plexiglas. În plus, termoplasticul este măcinat și lustruit.

Recent, este adesea utilizată metoda de procesare a laserului PMMA. Această tehnologie folosește lasere CO2, a căror lungime a radiației laser este de 9,4 - 10,6 microni, coincizând cu vârful de absorbție al PMMA. Tăierea obținută în timpul acestei operații este netedă și nu conține urme de produse de ardere. Pentru plexiglas transparent, nu se observă nicio modificare a culorii pe tăietură. Pentru termoplasticul colorat, în cazuri rare, este permisă schimbarea nuanței pe tăietură.

Compoziția, proprietățile și caracteristicile plexiglasului

Baza sticlei organice este rășinile termoplastice. Compoziția chimică a tipurilor standard de plexiglas de la diferiți producători este identică. Dar materialul din tablă, care are calități specifice: capacitatea de a proteja împotriva zgomotului sau expunerii la radiații ultraviolete, de a trece sau de a împrăștia lumina, de a rezista la impacturi (proprietate anti-vandal), rezistă efectelor de temperatură; sunt deja fabricate folosind diverse tehnologii. În consecință, se obțin termoplastice cu structuri și compoziții chimice diferite.

Avantaje

Trebuie subliniate o serie de avantaje ale plexiglasului. Printre ei:

- capacitatea plexiglasului de a transmite lumina, care nu se schimbă în timp, este de 92%;

- respectarea mediului, posibilitatea eliminării și reciclării;

- usor de prelucrat;

- este inert față de apă și diverse bacterii. Prin urmare, materialul este utilizat pentru producerea de acvarii, geamuri pentru iahturi;

- ușurința plexiglasului face posibilă operarea acestuia fără construirea de cadre și suporturi voluminoase, conferind structurii transparență;

- plexiglasul suportă bine sarcinile de șoc. În comparație cu sticla obișnuită, această cifră este de cinci ori mai mare;

- folosind tehnologii de încălzire, materialul poate fi modelat în diferite forme fără a compromite proprietățile optice;

- sticla organică poate fi acționată la temperaturi scăzute, este rezistentă la atacuri chimice, coroziune;

- poate fi folosit ca material electric izolator;

- transmite până la 70% din razele UV fără îngălbenirea sau pierderea transparenței.

dezavantaje

Acest material:

- foarte inflamabil (la 260 ° C);

- predispus la deteriorarea stratului de suprafață (duritate 180 - 190 N / mm²);

- predispus la formarea de microfisuri, care apar din cauza tensiunii interne în locurile de îndoire, în timpul vidului și termoformării.

Sticla organică interacționează cu acizi fluorhidric și cianici diluați, precum și cu acizi concentrați: sulfuric, azotic, crom. Solvenții organici din sticlă sunt hidrocarburi clorurate (triclorometan, dicloroetan, clorometan), aldehide, cetone, esteri. În plus, materialul este influențat de alcooli: butanol, etanol, metanol, propanol. În acest caz, este permisă o interacțiune scurtă de alcool etilic 10% cu plexiglas.

Scopul aplicatiei

Sticla acrilică multicoloră poate fi găsită aproape peste tot în lumea modernă. Pentru decorarea camerei, plexiglasul este folosit la crearea de nuanțe pentru lămpi, pandantive decorative, vitrine, podiumuri, pereți despărțitori în birouri și apartamente, acvarii, tavane suspendate. În condiții de stradă, sticla organică colorată este adesea utilizată în publicitatea exterioară, decorarea fațadelor, vitraliile, ca cupole pentru stațiile de transport public.

La fabricarea diferitelor structuri, se folosesc foi acrilice de diferite grosimi.

- De la 1,5 la 2 mm - cea mai subțire și mai flexibilă versiune, utilizată la producția de ochelari de soare, căști și căști de protecție, lentile de contact, suporturi pentru cărți de vizită, ecusoane, suporturi pentru broșuri publicitare.

- De la 3 la 5 mm - domeniul de aplicare afectează publicitatea, dar deja în structuri care necesită o rezistență sporită. Acestea pot fi elemente de vitrină, panouri, pancarte iluminate. Adesea, sticla colorată de această grosime este utilizată în structurile de proiectare, precum și în proiectarea geamurilor laterale.

- De la 6 la 10 mm - utilizat pentru vitrarea diferitelor tipuri de structuri - spații, verande, baldachin de iahturi, cupole de stații și intrări de metrou, standuri de prezentare.

- De la 12 la 20 mm - cea mai densă varietate de sticlă organică colorată, utilizată pentru a crea trepte, podiumuri, scene, ringuri de dans, pavilioane.

Tăiere în plexiglas

Tăierea plasticului necesită anumite abilități, deoarece este destul de ușor să deteriorați plexiglasul. Când se lucrează cu volume mari, metodele de tăiere industriale sunt utilizate pe echipamente specializate. Utilizare:

- tăierea cu ferăstraie (disc sau bandă);

- taietura cu laser;

- tăiere de frezare.

Frezare

Operația de tăiere a frezării se efectuează pe mașinile de frezat la care viteza de rotație a arborelui este mai mare de 4000 rpm. Această metodă este aplicabilă în cazurile în care încălzirea rapidă a materialului la tăiere este inacceptabilă. După tăiere prin frezare, se efectuează operații suplimentare, inclusiv lustruire, gravare. Dezavantajul acestei metode este formarea de solicitări interne. Nu se recomandă lipirea pieselor obținute prin tăierea cu freze.

Pentru tăierea în volume industriale, se folosesc mașini cu așezare verticală a frezelor. Cu ajutorul software-ului, sunt setați parametrii de viteză, frecvența de rotație a dispozitivului de tăiere și conturul tăiat. Foaia este atașată la o masă specială, de-a lungul căreia se deplasează tăietorul, decupând o parte dată. Dacă tăietorul este înlocuit cu un instrument de gravat, devine posibilă efectuarea gravării pe același echipament. Cu ajutorul unei astfel de metode universale, este posibil să obțineți un detaliu al conturului dorit cu un model în interior.

Laser

Această metodă este cea mai progresivă, practic fără deșeuri. Principalul său avantaj este acuratețea. Prin utilizarea unei tăieturi cu laser (fascicul) cu o lățime de aproximativ 0,1 milimetri, se poate obține o precizie de tăiere de până la 0,005 mm. Marginile tăiate sunt netede, nu își schimbă culoarea (rămân transparente).

Plexiglasul este tăiat cu laser pe liniile de producție. Pentru volume mici sau pentru comenzi individuale, sunt utilizate mașini cu PU, care pot fi repede programate pentru următorul lot de produse.

Tăierea cu laser a plexiglasului este efectuată de specialiști calificați. Principala problemă în efectuarea acestei operații este posibilitatea aprinderii foii de sticlă. Tăierea cu laser se efectuează la viteze mari. Exemplu: sticla cu grosimea de 3 mm este tăiată la o viteză de 25 mm / s. Tăietorul expert trebuie să se asigure că echipamentul de tăiere este montat corect pentru a obține o tăiere de calitate. Estomparea termoplasticului transparent la locul tăierii este considerată un dezavantaj.

Avantajele tăierii cu laser includ:

- precizie mare de tăiere (până la 0,01 mm);

- fără contact între sticlă și instrumentul de tăiat. Tăierea fără contact începe de la o grosime de 0,1 mm;

- capacitatea de a efectua comenzi conform schițelor individuale de orice complexitate;

- cantitate mică de deșeuri în timpul lucrului.

Prețul lucrărilor de tăiere cu laser este calculat pentru 1 lm. și variază de la 10 la 200 de ruble.

Disc sau bandă

Utilizarea ferăstraie cu bandă pentru tăierea pieselor organice din sticlă este destul de obișnuită. Dezavantajul acestei metode este o reducere indirectă. O tăiere mai bună se obține atunci când se lucrează cu un ferăstrău circular, dar această metodă necesită respectarea regulilor de siguranță și prezența unei anumite abilități profesionale.

Un semifabricat tăiat cu ferăstrăul se încălzește rapid și se topește. Poate chiar fuma. Prin urmare, plexiglasul trebuie răcit constant în timpul tăierii. Acest lucru se poate face cu un curent puternic de aer sau apă. Apa este turnată într-un recipient special fix. Consumul de apă este redus. Pentru o oră de muncă, se consumă aproximativ un litru de apă. Tăierea răcită este mai fină, mai dreaptă, fără zone topite.

Există multe întreprinderi, ateliere specializate în tăierea plexiglasului. Acestea sunt echipate cu echipamente speciale, inclusiv echipamente de tăiere cu laser. Profesioniștii care lucrează acolo vă vor îndeplini rapid și eficient comenzile.

O excursie în istorie

Pentru prima dată, plexiglasul a fost creat în Germania în secolul XX, în perioada dintre cele două războaie mondiale. La acea vreme și după ceva timp, plexiglasul a fost numit „plexiglas”, deoarece chimicul german Otto Röhm a brevetat-o sub această marcă.

Producția industrială a acestui material din rășină acrilică termoplastică a început la începutul anilor 1930. S-a constatat că un astfel de substitut pentru sticla convențională are o mulțime de avantaje și este perfect, în primul rând, pentru aviație - siguranța cabinei a fost asigurată de o rezistență sporită și de absența fragmentelor ascuțite atunci când plexiglasul a fost distrus.

În curând, acest material transparent și-a găsit aplicarea în toate tipurile de echipament militar - pe lângă aviație, în apă și pe uscat. Cu toate acestea, deja în timpul celui de-al doilea război mondial, s-a descoperit că, pe lângă avantaje, plexiglasul are și un dezavantaj semnificativ - este extrem de inflamabil. Este clar că pentru aviația militară, acest dezavantaj a eliminat în mod fundamental avantajele polimerului acrilic, iar designerii au început să apeleze la alte materiale transparente.

Spectru de culori

Sticla colorată este prezentată pe piața modernă în cea mai largă paletă de culori. La vânzare puteți găsi opțiuni în culori clasice - sticlă acrilică albă și neagră, precum și toate culorile tradiționale ale spectrului curcubeu - de la nuanțe saturate la mai palide de roșu, verde, albastru, galben, portocaliu, violet, albastru. În același timp, substanțele colorante din sticle multicolore nu afectează gradul de transparență și nu distorsionează vizibilitatea prin sticlă.

Conform statisticilor vânzărilor în design interior, cele mai populare varietăți de culori sunt:

- alb (bej, fildeș, cafea cu lapte);

- maro (strălucire aurie, bronz închis);

- gri (opal, argintiu, fumuriu).

Opțiunile enumerate sunt considerate universale, nu taie ochii și, prin urmare, sunt potrivite pentru decorarea camerelor în orice stil.

Împreună cu ochelarii transparenti multicolori, sunt solicitate și soiurile mate. Ele difuzează perfect lumina, sunt adesea folosite pentru nuanțe de lămpi.

Specificații

Sticla acrilică are următoarele proprietăți:

- transmisie ridicată a luminii - până la 92%;

- conductivitate termică scăzută, reține bine căldura;

- De 2,5 ori mai ușor decât sticla obișnuită;

- De 5 ori mai puternic decât sticla;

- nu formează fragmente periculoase la cădere;

- intervalul de temperatură de funcționare - de la -40 la +80 ° C;

- flexibilitate - supusă termoformării la o temperatură de 150-190 ° C;

- ușurința prelucrării mecanice chiar și acasă;

- calități de izolare fonică;

- rezistență la îmbătrânire sub influența umidității și a radiațiilor ultraviolete;

- transmite razele UV;

- rezistent la alcalii și soluții apoase de săruri anorganice;

- nu generează electricitate statică și nu atrage praf;

- igiena - nu contribuie la dezvoltarea bacteriilor;

- nu emite gaze otrăvitoare la ardere;

- reciclabil și complet reciclabil.

Printre neajunsuri, merită menționat:

- inflamabilitate - punctul de aprindere este de 260 ° C;

- fragilitate și instabilitate la zgârieturi;

- coeficient mare de expansiune liniară - de 8 ori mai mare decât sticla.