Norme de siguranță

- dacă colorarea se efectuează în interior, este imperativ să se organizeze o ventilație de înaltă calitate. Smalțul conține substanțe nocive, toxice care, într-o cameră închisă, vor afecta negativ organele respiratorii și bunăstarea umană;

- este interzisă aplicarea vopselei lângă dispozitive de încălzire, scântei și flăcări deschise, deoarece XB-124 este o soluție extrem de inflamabilă, periculoasă de incendiu;

- în timpul aplicării compoziției, este imperativ să protejați pielea cu un costum de protecție special și mănuși de cauciuc;

- pentru a proteja ochii, se recomandă utilizarea ochelarilor, deoarece amestecul pătrunde în ochi, vederea se poate deteriora;

- pentru a evita pătrunderea de vapori toxici în căile respiratorii și organele respiratorii, trebuie să purtați un aparat de respirat sau o mască antigaz.

Proprietăți practice de bază

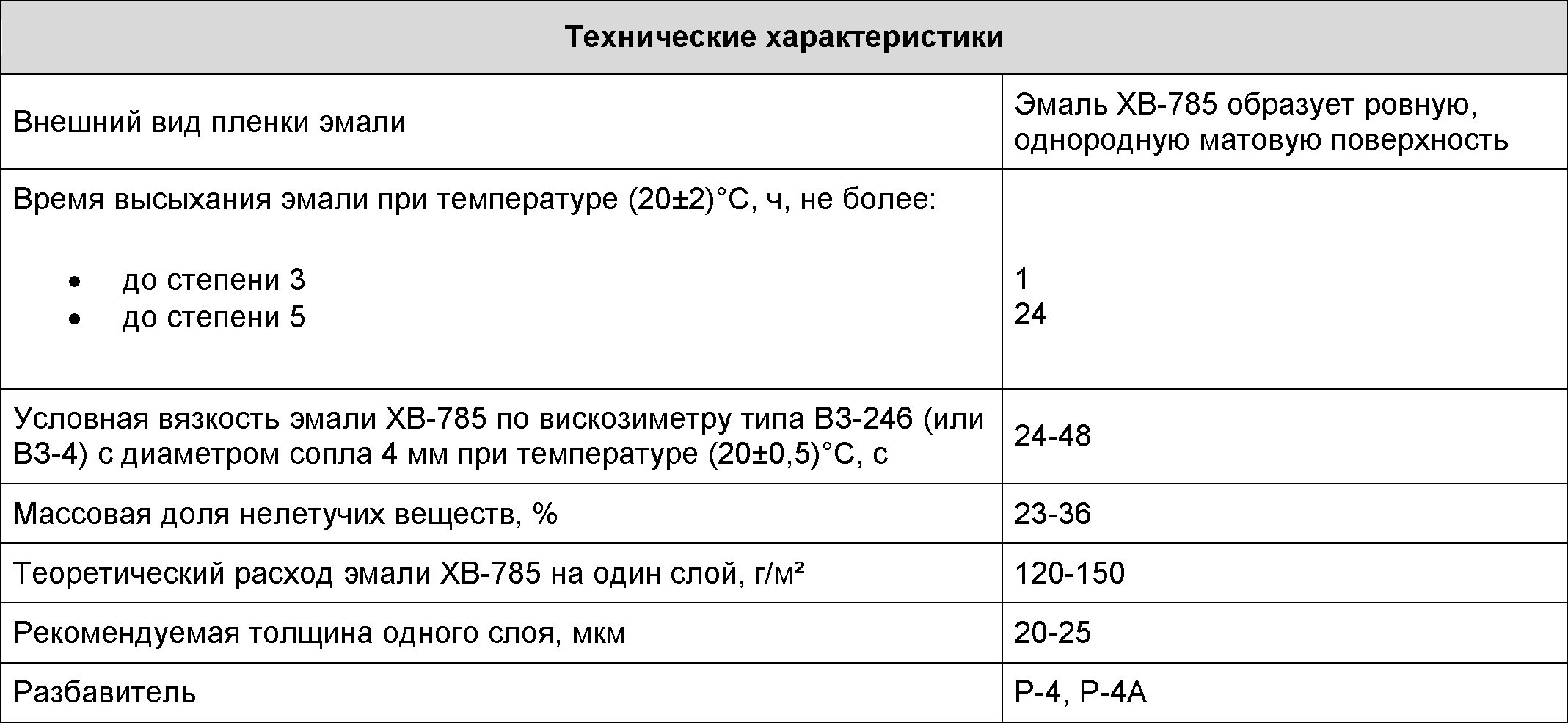

XB-785 atinge al treilea grad de uscare la temperatura camerei în 60 de minute, iar al cincilea grad - cel mult după 24 de ore. Concentrația substanțelor nevolatile este determinată de culoarea amestecului și, în funcție de acesta, poate fi de la 24 la 36%. Stratul de film creat este elastic (este permis să-și schimbe dimensiunea în timpul dilatării sau contracției termice cu 1 mm).

Consumul pe 1 m² este în medie de 0,114-0,146 kg de amestec (dacă lucrarea se desfășoară într-un singur strat în condiții normale prevăzute de instrucțiuni). Stratul are o grosime de 17 până la 24 microni.

Timpul de uscare înainte de aplicarea fiecărui strat ulterior este de aproximativ 60 de minute (la temperatura camerei). Smalțul negru se consumă în cantitate de 0,06 kg pe 1 mp. m. Dacă se utilizează vopsea albă, costurile acesteia vor fi de 0,09, iar dacă este galbenă, atunci 0,15 kg pe 1 mp. m. Suprafața care trebuie tăiată nu trebuie să prezinte nici cele mai mici semne de coroziune.

Trebuie avut în vedere faptul că XB-785 poate lua foc ușor, deoarece include:

- acetat de butil;

- acetonă;

- sovol.

Deoarece solvenții utilizați în producția de smalț conțin diverși compuși de plumb, pot fi periculoși pentru oameni. Acest lucru face ca aerisirea generală și locală a spațiilor să fie absolut necesară. Și chiar și în astfel de condiții este imposibil să lucrezi fără protecție personală.

Cum se aplică corect?

Umiditatea relativă admisă este de 80%. Dacă amestecul este aplicat pe suprafața amorsată inițial, acesta își păstrează calitățile timp de 5-6 ani.

Este indicat să degresați înainte de a aplica acest brand de smalț cu spirit alb.

Pentru amorsarea suprafeței originale, se folosesc soluri din categorii:

- XC-010;

- XC-059;

- XC-068.

Vopsirea se face cu role și perii, dacă nu vă limitați la metodele manuale de lucru, puteți folosi pulverizatoare pneumatice și cu vid. Indiferent de metoda de utilizare, vopselele și lacurile se amestecă bine până se obține o soluție omogenă. Solvenții sunt folosiți pentru a aduce amestecul la o vâscozitate de lucru; este, de asemenea, permisă curățarea uneltelor contaminate și a altor suprafețe cu ele.

Înainte de a începe lucrul cu smalțul perclorovinil, este necesar să aflați care este temperatura suprafeței. În mod normal, ar trebui să fie cu cel puțin 3 grade mai mare decât punctul de rouă.

Instrucțiunile producătorului indică faptul că compoziția trebuie aplicată în cel puțin două straturi, grosimea fiecăruia dintre ele fiind de la 60 la 100 microni. Depozitarea smalțului trebuie efectuată într-un recipient închis ermetic, departe de foc deschis și căldură. Lumina directă a soarelui și umezirea vopselei nu sunt permise.

Depozitarea pe termen lung poate duce la:

- creșterea vâscozității compoziției;

- formarea sedimentelor;

- scindarea coloranților complexi.

Când trece această perioadă, producătorul este automat eliberat de orice responsabilitate pentru consecințele utilizării sale și a depozitării ulterioare. Ambalajul standard este de 25 și 50 kg, ceea ce permite utilizarea unui singur pachet pentru a acoperi un întreg apartament sau un perete total.

Se recomandă aplicarea smalțului în trei sau patru straturi. Dacă se utilizează un lac de aceeași marcă, acesta se aplică în maximum două straturi. Durabilitatea și frumusețea învelișului exterior (sub rezerva reglementărilor tehnologice) sunt garantate.

Smalțul XB-785 este utilizat în pictură:

- bai industriale;

- tancuri de mare capacitate;

- facilități în construcție;

- mașini și mecanisme care transferă acțiunea apei și a aburului;

- echipamente și tehnologie concepute pentru temperaturi ridicate sau scăzute ale aerului;

- echipamente industriale de galvanizare;

- alte mașini și mecanisme tehnologice;

- vehicule.

Când lucrați cu XB-785, este necesar să purtați un aparat de respirat, să aveți un extinctor încărcat și testat și o cutie de nisip gata în apropiere.

Conform datelor operaționale, smalțul tolerează ușor contactul cu hidrogen sulfurat. Expunerea statică la o soluție de clorură de sodiu (la o concentrație de 3%) nu duce la deteriorarea calității învelișului în 48 de ore; pentru uleiul mineral, această cifră este de 72 de ore.

Veți învăța cum să emailați o baie în următorul videoclip.

Manipularea în siguranță a smalțului

Este necesar să lucrați cu smalțul KO-811 purtând mănuși de cauciuc și un aparat de protecție pentru gaz și praf. Dacă vă ajunge pe față sau pe mâini, spălați-le imediat cu apă caldă și săpun. Aerisiți bine zona de lucru.

Smalțul este una dintre substanțele inflamabile, prin urmare, atunci când lucrați cu el, este interzis să fumați și să păstrați o flacără deschisă în apropiere. Locul de muncă trebuie să fie echipat cu echipamentul necesar pentru stingerea incendiilor.

Smalțurile cu organosilici ocupă o poziție de lider printre vopselele și lacurile de protecție. Acestea sunt capabile să reziste la temperaturi ridicate și pot fi utilizate cu succes pentru vopsirea sistemelor de încălzire și alimentare cu apă caldă, a diferitelor cazane, țevi și baterii de încălzire, precum și a altor echipamente care funcționează în condiții de temperaturi ridicate și umiditate ridicată.

Puteți afla mai multe despre cum să pictați corect bateriile de acasă cu smalț.

Diferențele dintre emailurile din seria KO

Mai multe emailuri sunt produse în seria KO, care au multe în comun, dar au și o serie de diferențe în descriere și caracteristici.

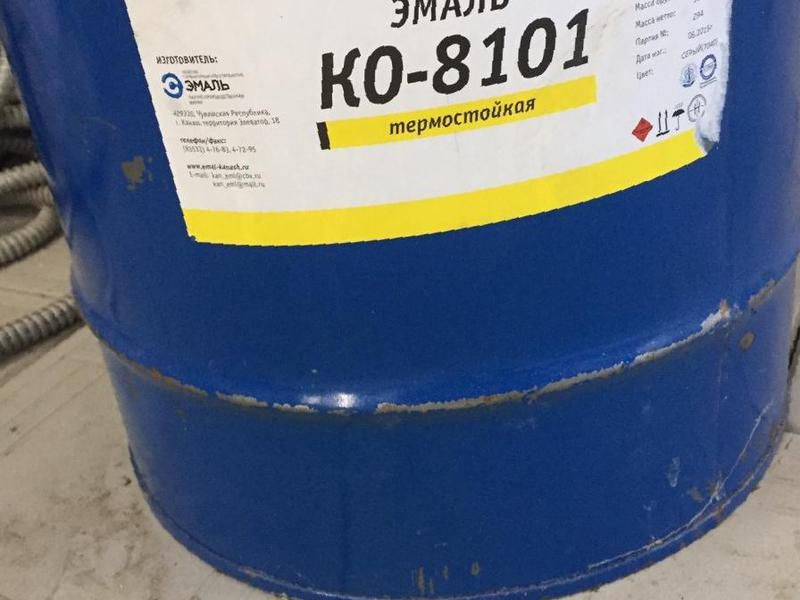

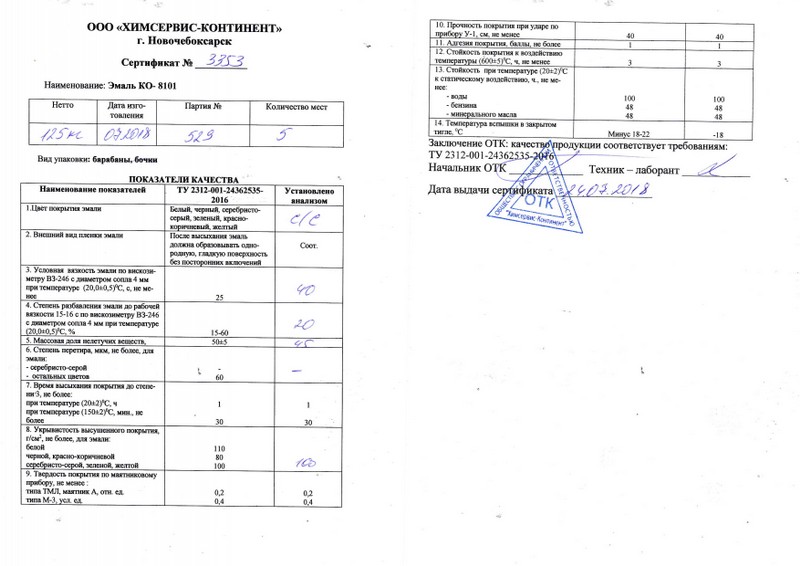

KO-8101

Smalțul anticoroziv KO-8101 este utilizat la temperaturi de -60 ... + 600 grade, în principal pentru vopsirea sistemelor de evacuare a mașinilor, pentru aplicarea la conducte, cuptoare, sisteme de încălzire. Scopul este de a proteja împotriva ruginii și de a oferi produselor un aspect atractiv.

Culori smalt:

- negru;

- Gri;

- albastru;

- verde;

- Alb;

- Roșu;

- bej etc.

Produsul este monocomponent, nu necesită o pregătire specială înainte de aplicare. Amorsarea înainte de a utiliza smalțul este, de asemenea, opțională.

KO-8104

Domeniul de aplicare al acestui instrument este similar - este utilizat pentru a proteja produsele metalice de coroziune, rezistă temperaturi de până la +600 gradedar pentru un timp mai scurt. Prin urmare, vopseaua este utilizată cel mai adesea în ingineria mecanică, pentru aplicarea la conducte. De asemenea, produsul poate fi utilizat pentru prelucrarea produselor din beton, piatră, cărămidă și alte materiale minerale. Culorile produsului - verde, gri, albastru, roșu-maro, albastru, galben și altele.

KO-8111

Acest produs poate fi utilizat pentru protejarea aburului, a turbinelor cu gaz, a generatoarelor, a conductelor de căldură. KO-8111 iese în evidență favorabil de alte emailuri de organosilici prin capacitatea sa de a nu reacționa mult timp la acțiunea diferitelor substanțe chimice, de a nu-și pierde proprietățile într-un mediu agresiv. De asemenea, acest material poate fi aplicat pe suprafețe la temperaturi sub zero.

KO-870

În ceea ce privește proprietățile, acest smalț practic nu diferă de cele anterioare, dar are indicatori mai mari de rezistență la apă.Prin urmare, poate fi utilizat acolo unde există contactul produselor cu umiditatea, există o umiditate crescută a aerului. Instrumentul s-a dovedit perfect în utilizare în exterior, unde suprafețele sunt expuse acțiunii directe a precipitațiilor. Domeniul de aplicare - garduri din beton și cărămidă și alte produse, aparate, turbine cu gaz și abur, generatoare. Ca și omologii săi, materialul este disponibil într-o varietate de culori.

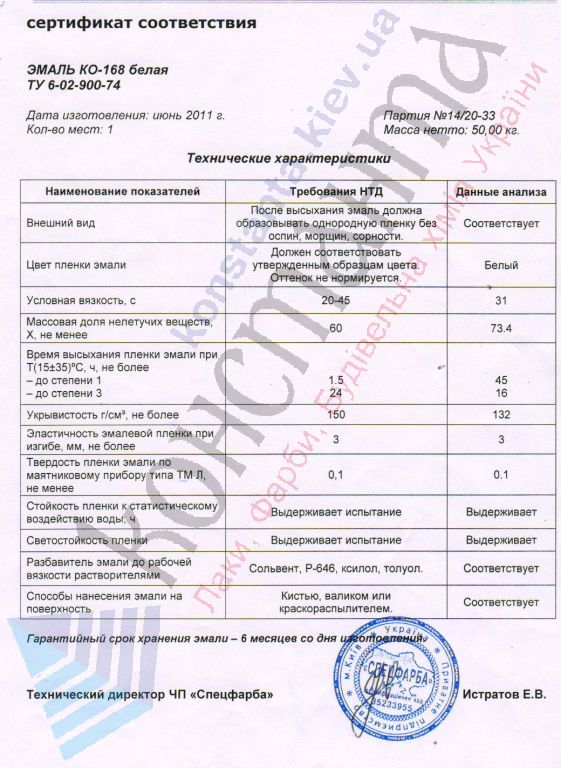

KO-868

Se utilizează acolo unde suprafața este afectată nu numai de temperatura ridicată, ci și de umiditatea ridicată. Este permisă aplicarea agentului pe beton, piatră artificială, cărămidă, dar principalul material de protecție este metalul. Cel mai adesea, smalțul este utilizat pentru aplicarea la:

- conducte;

- echipament de constructie;

- rezervoare;

- tancuri;

- structuri hidraulice;

- mașini agricole.

De asemenea, materialul poate fi aplicat pe suprafețe de azbest-ciment. Se potrivește bine chiar și la temperaturi negative, rezistă până la +600 de grade.

La fel ca în cazul tuturor derivaților de vopsea și lac, ar trebui să vă protejați mâinile cu mănuși de cauciuc și, dacă este posibil, să folosiți aparate de respirat. Dacă s-a stropit accidental în gură, consultați imediat un medic.

Specificații

|

Rezistența la căldură a filmului de email ko-8101 la t ° (600 ± 5) ° С, h, nu mai puțin |

|

|

Rezistența filmului la impactul dispozitivului U-1, cm, nu mai puțin |

|

|

Fracția de masă a substanțelor nevolatile,% |

40±5 |

|

Aderența filmului, puncte, nu mai mult |

|

|

Gradul de diluare a smalțului la o vâscozitate de lucru de 15 s conform unui viscozimetru VZ-246 cu diametrul duzei de 4,0 mm la t ° (20 ± 2) ° С,% |

30-80 |

|

Duritatea filmului în funcție de dispozitivul pendul M-3, unități convenționale, nu mai puțin |

0,4 |

Durată de viață și depozitare a KO-8101

Durata de viață garantată este mai mare de 15 ani, depozitare și întreținere după deteriorarea containerului - 12 luni.

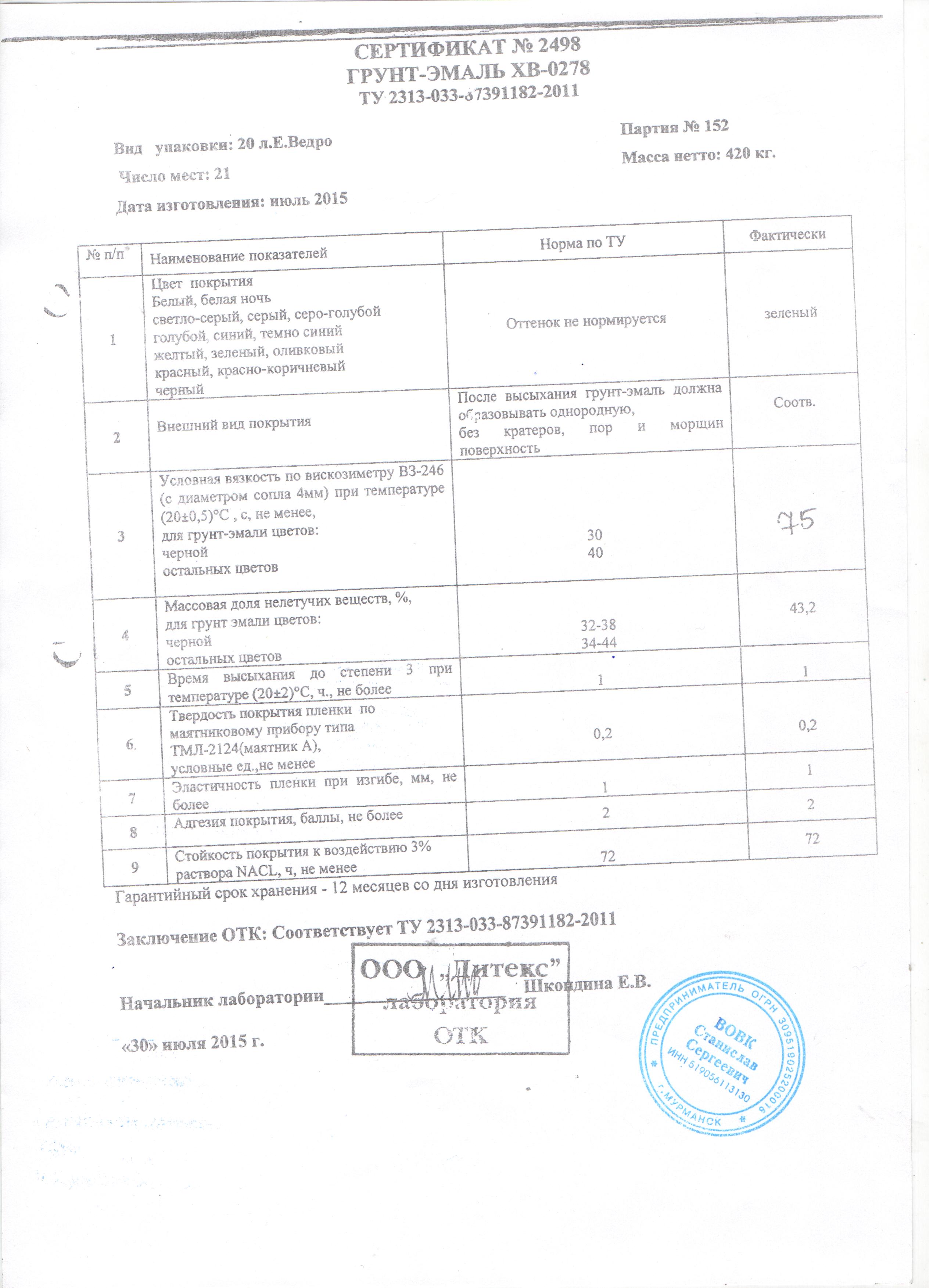

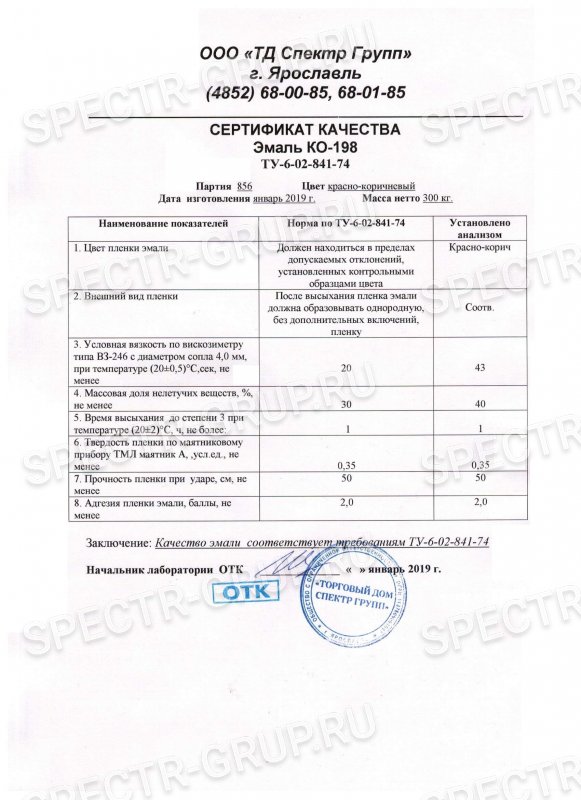

CERTIFICATE ȘI DOCUMENTARE DE REGLEMENTARE

PREȚURILE SUNT ACTUALE 23 Septembrie 2019 G.

Oferta postată pe site nu este o ofertă publică. Toate informațiile conținute pe site au doar scop informativ și nu sunt exhaustive. Prețurile indicate pe Site sunt doar în scop informativ, pot diferi de prețurile reale la momentul în care Vizitatorul le cunoștea pe Site. Informațiile prezentate pe Site privind configurațiile, caracteristicile tehnice, aspectul, costul, condițiile de cumpărare a Produselor, serviciul etc. pot diferi de caracteristicile reale și condițiile de achiziție a Produselor și pot fi, de asemenea, modificate în orice moment. Informațiile despre Produsele prezentate pe Site nu înseamnă că acestea din urmă sunt disponibile pentru vânzare.

Toate culorile

2007-2019LLC "ALL Vopsele". TOATE DREPTURILE REZERVATE, LA COPIEREA MATERIALULUI, LEGĂTURA LA SITE ESTE OBLIGATORIE. 0,186 s.

Procesul de vopsire

Lucrările trebuie efectuate la o umiditate mai mică de 80%, într-un interval de temperatură cuprins între -30 și +40 grade. Pistolul de pulverizare va oferi pulverizare de înaltă calitate, numărul minim de straturi fiind de două.

Este necesar să se ia în considerare unele dintre subtilitățile atunci când pictează:

- Pe zonele cu accesibilitate redusă, îmbinări și margini, este mai bine să aplicați compusul cu o perie cu mâna.

- La utilizarea pneumatice, distanța de la duza sculei la suprafață trebuie să fie de 200-300 mm, în funcție de dispozitiv.

- Metalul este vopsit în două sau trei straturi la intervale de până la două ore, dacă temperatura este sub zero, timpul de pauză este dublat.

- Uscarea inițială durează două ore, după care are loc polimerizarea și uscarea finală, care se finalizează într-o zi.

Consumul de colorant poate varia de la 90 la 110 grame pe metru pătrat, în funcție de textura bazei, de gradul de porozitate al acestuia și de experiența maestrului.

Când lucrați, respectați reglementările de siguranță. Deoarece emailurile conțin solvenți, acest lucru determină clasa a III-a de pericol pentru sănătatea umană.Prin urmare, pentru o funcționare silențioasă și inofensivitatea procesului, ar trebui să aveți grijă de aerisirea maximă a camerei, echipament de protecție individuală, să aveți întotdeauna la îndemână materiale la îndemână - nisip, pătură de azbest, spumă sau stingător cu dioxid de carbon.

Pentru informații despre siguranță atunci când lucrați cu astfel de materiale, consultați videoclipul de mai jos.

Specificații

Această vopsea este o suspensie a diferiților pigmenți de culoare dizolvați într-un lac de organosilicon. Acest tip de colorant este produs în două versiuni: KO-811 și KO-811K. Ambele tipuri de vopsele și lacuri sunt utilizate pentru a proteja împotriva coroziunii produselor din oțel, titan și aluminiu, a căror încălzire în timpul funcționării lor poate atinge + 400 ° C.

Smalțul rezistent la căldură KO-118 pe toată perioada de funcționare își păstrează aspectul neschimbat. Este rezistent la intemperii și umiditate. Această vopsea este recomandată pentru utilizare în încăperi cu niveluri ridicate de umiditate și în spații deschise. Datorită rezistenței sale crescute la acțiunea diferitelor uleiuri și benzină, această vopsea poate fi recomandată pentru suprafețele în contact cu acești compuși.

După uscare, KO-118 formează o peliculă omogenă pe suprafața vopsită care nu are riduri și incluziuni străine. La o temperatură a aerului de 20 ° C, vâscozitatea relativă a acestui smalț este de aproximativ 12-20 cu. Adică, acest lucru face posibilă aplicarea acestui strat prin pulverizare.

Conținutul de compuși nevolatili în raportul de masă în smalțul roșu este de aproximativ 30-35%. Pentru emailurile negre și verzi, această cifră este de 39-45%, iar pentru coloranții albi și de oțel, această valoare variază de la 48-55%. Pentru alte culori, conținutul componentelor nevolatile este de aproximativ 46-54%.

Elasticitatea filmului format de această vopsea, la îndoirea produsului după ce s-a uscat acoperirea, nu depășește 3 mm, astfel încât este posibilă vopsirea țevilor cu diametru mic fără teama de a încălca integritatea acoperirii.

Indicele de duritate al acestui smalț nu este mai mic de 0,5 cu. e. Are o rezistență suficientă pentru a fi rezistent la daune cauzate de șocuri și alte influențe mecanice și rezistența la căldură la temperaturi de ordinul 400 ± 10 ° C - nu mai puțin de 5 ore.

Consumul de colorant pe 1 m2 când este aplicat în două straturi este de aproximativ 100 g. Grosimea stratului recomandat atunci când suprafața este acoperită cu smalț KO-811 sau KO-811K este de aproximativ 40-50 microni.

Proprietățile și ordinea de funcționare a emailurilor marca KO-811 și a altor soiuri

Programare

Smalțul KO-811 și KO-811K sunt destinate vopsirii anticorozive a suprafețelor din oțel, titan și aluminiu expuse la temperaturi de până la + 400 ° C în timpul funcționării.

Specificații

Această vopsea este o suspensie a diferiților pigmenți de culoare dizolvați într-un lac de organosilicon. Acest tip de colorant este produs în două versiuni: KO-811 și KO-811K. Ambele tipuri de vopsele și lacuri sunt utilizate pentru a proteja împotriva coroziunii produselor din oțel, titan și aluminiu, a căror încălzire în timpul funcționării lor poate atinge + 400 ° C.

Smalțul rezistent la căldură KO-118 pe toată perioada de funcționare își păstrează aspectul neschimbat. Este rezistent la intemperii și umiditate. Această vopsea este recomandată pentru utilizare în încăperi cu niveluri ridicate de umiditate și în spații deschise. Datorită rezistenței sale crescute la acțiunea diferitelor uleiuri și benzină, această vopsea poate fi recomandată pentru suprafețele în contact cu acești compuși.

După uscare, KO-118 formează o peliculă omogenă pe suprafața vopsită care nu are riduri și incluziuni străine. La o temperatură a aerului de 20 ° C, vâscozitatea relativă a acestui smalț este de aproximativ 12-20 cu. Adică, acest lucru face posibilă aplicarea acestui strat prin pulverizare.

Conținutul de compuși nevolatili în raportul de masă în smalțul roșu este de aproximativ 30-35%. Pentru emailurile negre și verzi, această cifră este de 39-45%, iar pentru coloranții albi și de oțel, această valoare variază de la 48-55%. Pentru alte culori, conținutul componentelor nevolatile este de aproximativ 46-54%.

Elasticitatea filmului format de această vopsea, la îndoirea produsului după uscarea învelișului, nu depășește 3 mm, astfel încât este posibilă vopsirea țevilor de diametru mic fără teama de a încălca integritatea învelișului.

Indicele de duritate al acestui smalț nu este mai mic de 0,5 cu. e. Are o rezistență suficientă pentru a fi rezistent la daune cauzate de șocuri și alte influențe mecanice și rezistența la căldură la temperaturi de ordinul 400 ± 10 ° C - nu mai puțin de 5 ore.

Consumul de colorant pe 1 m2 când se aplică în două straturi este de aproximativ 100 g. Grosimea stratului recomandat atunci când suprafața este acoperită cu smalț KO-811 sau KO-811K este de aproximativ 40-50 microni.

Cerere

Puteți aplica vopsea pe o suprafață metalică perie sau rolădar este de preferat să lucrați cu un dispozitiv pneumatic. Pulverizarea fără aer este mai potrivită pentru suprafețele mari care trebuie tratate. Echipamentul electric oferă un design mai bun. Pentru o astfel de cantitate de vopsea, aceasta trebuie diluată cât mai mult posibil cu solventul „RFG” sau „R-4A”.

Faza pregătitoare include mai multe puncte principale:

- Este necesară curățarea temeinică a metalului de murdărie, praf, uleiuri, solzi și rugină. Indicatorul este luciul caracteristic al suprafeței, rugozitatea distribuită uniform a materialului, în locuri cu scară, culoarea bazei poate fi mai închisă.

- După curățare, pulverizați complet și degresați acoperirea. Pentru a face acest lucru, ștergeți-l cu o cârpă înmuiată în spirit alb.

- Verificați dacă există pete de grăsime ștergând cu hârtie de filtru specială pe bază de celuloză, substanțe fibroase și azbest (nu trebuie lăsat cu urme de ulei).

- Este permisă utilizarea curățării cu sablare abrazivă. În acest fel, chiar și cele mai mici particule de rugină pot fi îndepărtate din metal.

- În prezența contaminanților individuali, acestea sunt îndepărtate și degresate local.

- Apoi, ar trebui să efectuați grundul cu compozițiile "VL", "AK" sau "FL". Suprafața ar trebui să se usuce complet.

Imediat înainte de vopsire, soluția este agitată până când se formează o masă omogenă și primul strat este aplicat pe un grund uscat. Uscarea inițială nu durează mai mult de 3 ore, după care se poate aplica următorul strat.

Acoperirea cu trei straturi este realizată în principal pentru climă temperată, patru straturi sunt pentru zona tropicală. Dacă este necesar să protejați metalul în condiții de frig, va fi necesar să vopsiți trei straturi de vopsea pe grundul „AK-70” sau „VL-02”. Intervalul de timp între straturi este de cel puțin 30 de minute.

Email KO-811, KO-811K

RAFINAȚI PREȚUL

Secțiune: pentru suprafața metalică

| Standard | GOST 23122-78 |

| După tipul de material | Smalț |

| După tipul de suprafață protejată | Oțel inoxidabil, metal amorsat, titan |

| După domeniul de aplicare | Inginerie mecanică / Construcții de mașini-unelte, Structuri din oțel / Structuri din oțel, Clădiri și structuri / Industria construcțiilor |

| După tipul de liant | KO (organosilicon) |

| Prin proprietăți speciale | Acoperire rezistentă la uzură, Vopsele și lacuri rezistente la căldură, Pentru uz exterior, Lucios / semilucios, Pentru uz interior |

| Prin rezistență la impact | Rezistență la umiditate, rezistență la uzură, protecție la coroziune, rezistență la căldură |

GOST 23122-78

Compoziția smalțului: o suspensie de pigmenți într-o soluție de lac de organosilicon (pentru smalțul KO-811) cu adăugarea unui stabilizator pentru smalțul KO-811 K.

Aplicarea smalțului: destinat vopsirii anticorozive a suprafețelor din oțel, titan și aluminiu expuse la temperaturi de până la + 400 ° C în timpul funcționării.

Culoare: emailurile sunt produse în următoarele culori: - KO-811 - roșu, negru, verde; KO-811K - alb, roșu, galben, albastru, albastru, oțel, maro, maro deschis, măsliniu.

Proprietăți de smalț: au rezistență la căldură de până la + 400 ° C, precum și atmosferă și umiditate crescute. rezistență la ulei și benzină.

Pregătirea pentru aplicare: suprafața este curățată de murdărie, rugină, solzi, acoperire veche și degresată.

Aplicarea smalțului: amestecați smalțul bine, aplicați pe suprafața curățată anterior cu o perie, rolă sau pistol de pulverizare în 1-2 straturi cu uscare intermediară între straturi timp de 15 minute, la o temperatură de (20 + 2) o С

Mai subțire până la vâscozitatea de lucru: solvent sau diluant 646, xilen, toluen.

Perioada de valabilitate: 12 luni de la data fabricației.

Specificatii tehnice

|

Numele indicatorului |

KO-811 |

KO-811K |

|

Aspect |

După uscare, pelicula de smalț trebuie să fie uniformă, fără riduri, marcaje și incluziuni străine |

|

|

Culoarea filmului emailat |

Nuanta nu este standardizata |

|

|

Vâscozitate condiționată la t (20 ± 0,5) ° C, sec, conform unui viscozimetru tip VZ-246 cu diametrul duzei de 4,0 mm: - smalț - smalț semifabricat |

15-20 |

13-20 |

|

Fracția de masă a substanțelor nevolatile,%, în smalț: - roșu - verde și negru în smalț semifabricat: - alb - oțel - alte culori |

30-3539-45 |

49-5548-5446-54 |

|

Timp de uscare a smalțului, h, nu mai mult: - până la gradul 3 la t (20 ± 2) ° C - la gradul 5 la t (120 ± 2) ° C la t (200 ± 2) ° C |

2,0 |

2,0 2,0 |

|

Elasticitatea filmului de smalt la îndoire, mm, nu mai mult |

3 |

3 |

|

Duritatea filmului de smalț conform dispozitivului cu pendul M-3, cu, nu mai puțin |

0,5 |

0,5 |

|

Rezistența la căldură a filmului de email la t (400+ 10) ° C, h, nu mai puțin |

5 |

5 |

|

Rezistența filmului de smalț la impactul static la t (20 + 2) ° С, h, nu mai puțin - apă - benzină |

242 |

242 |

|

Consum pentru acoperire cu două straturi, g / m2 |

250-300 |

120-150 |

Proprietăți distinctive

Baza materialului este rășina clorurată de polivinil clorură, care este suplimentată cu compuși alchidici, solvenți organici, materiale de umplutură și plastifianți. Când se adaugă amestecului de pigmenți coloranți, se obține o suspensie de o anumită nuanță, ale cărei caracteristici tehnice corespund standardelor mondiale de calitate.

Principalele proprietăți importante ale vopselei:

- capacitatea de a rezista la amplitudini mari de temperaturi critice;

- rezistență la orice tip de coroziune a metalelor (interacțiune chimică, fizică și electrochimică cu mediul);

- rezistență la foc și rezistență la umiditate, imunitate la efectele agresive ale uleiurilor, detergenților, produselor de curățat de uz casnic, benzinei;

- plastic, structură moderat vâscoasă, asigurând o bună aderență;

- prevenirea apariției și răspândirii ruginii;

- durabilitate și capacitatea de a îndeplini în mod optim sarcina de decorare.

Smalțul se usucă complet în aproximativ 24 de ore. Pentru îngroșarea puternică, se utilizează diferite tipuri de solvenți.

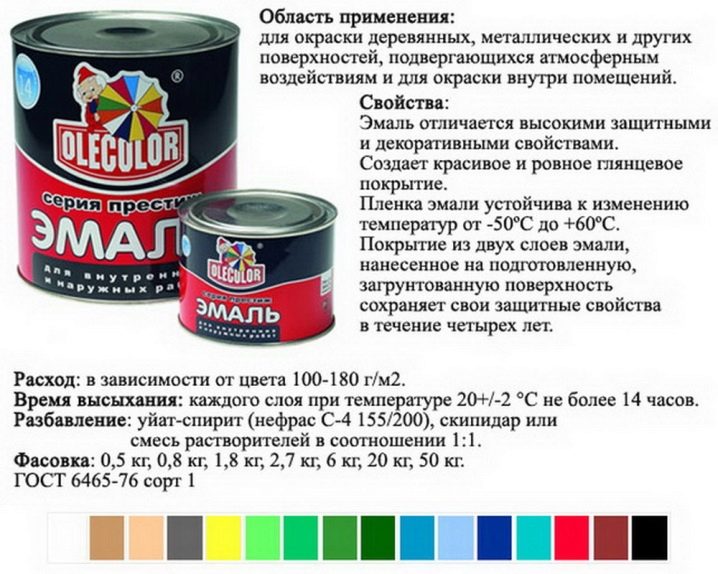

Pentru a proteja acoperirile de temperaturi extreme și coroziune, smalțul este aplicat pe lemn și beton armat. Lucrările metalice se efectuează după amorsarea necesară. Suprafețele vopsite sunt păstrate în condiții reci timp de cel puțin 4 ani. Când este expus la temperaturi ridicate și radiații ultraviolete intense - până la 3 ani. Arborele nu trebuie amorsat înainte de utilizare, smalțul se aplică imediat. Trei straturi sunt suficiente pentru 6 ani de funcționare cu succes.

Metoda de aplicare

Înainte de a vopsi suprafața cu acest tip de colorant, acesta trebuie curățat temeinic prin îndepărtarea prafului, particulelor mecanice, grăsimilor, sărurilor și a altor fragmente și compuși. Astfel de suprafețe sunt degresate cu o cârpă umezită cu un solvent cum ar fi acetonă, solvent sau xilen. Dacă există scară sau rugină, acestea pot fi îndepărtate manual sau mecanic sau cu folosind metoda de sablare.

Dacă nu este posibil să folosiți un sablor și când produsele care urmează să fie vopsite vor fi utilizate la temperaturi sub 100 ° C, este permisă utilizarea unui convertor de rugină. Resturile vechiului strat de cerneală sunt, de asemenea, eliminate. Ca urmare, suprafața pregătită pentru vopsire trebuie să fie suficient de curată și uscată.

Apoi smalțul este diluat până la starea de vâscozitate de lucru cu ajutorul toluenului sau xilenei pentru KO-811 într-un raport de 30-40%, pentru alb - în proporție de 70-80%, iar pentru alte culori - 40-50 %. După amestecarea temeinică, smalțul este lăsat timp de 10 minute, astfel încât bulele de aer să iasă din el.

Dacă vorbim despre KO-811K, atunci produsul său semifabricat este amestecat cu un stabilizator într-un raport de 100: 6 pentru vopseaua albă și într-un raport de 100: 7 pentru alte culori. Pentru a preveni uscarea compoziției preparate, aceasta trebuie utilizată cu cel mult 24 de ore în avans.

Pe suprafața de vopsit, smalțul trebuie aplicat cu un pistol de pulverizare cu diametrul duzei de 1,8-2,5 mm de la o distanță de aproximativ 20-30 cm. Lucrarea poate fi efectuată la temperaturi de la -30 ° C la + 40 ° C

Smalțul se aplică produselor metalice în două sau straturi de coroană. Fiecare strat trebuie să se usuce timp de 0,5 până la 2 ore, în funcție de temperatura ambiantă. În timpul funcționării, întărirea completă a stratului de smalț se realizează atunci când produsele și echipamentele vopsite sunt încălzite.

Aplicare și scheme de vopsea recomandate

Smalțul alchidic impermeabil PF 115 poate fi aplicat cu orice tip de instrument de vopsit - perie, rolă, spray

Când se calculează cantitatea de vopsea necesară, este imperativ să se țină seama de particularitatea suprafeței de vopsit și de culoarea vopselei.

Betonul, cărămida, lemnul lustruit absorb vopseaua destul de intens și consumul său va fi mai mare decât atunci când acoperiți lemn planificat, metal sau suprafețe vopsite anterior.

Selectarea cantității de vopsea după culoare

În funcție de culoare, consumul unei vopsele standard este destul de mare. La temperatura camerei, pentru a vopsi 1 m2 din același tip de suprafață neprimată, veți avea nevoie de:

0,1-0,14 kg - vopsele albe

0,05 - 0,06 kg - vopsele negre

0,07 - 0,1 kg - vopsele albastre

0,07 - 0,08 kg - vopsea maro

0,1 - 0,2 kg - culori roșii

Calculul este dat pentru un singur strat. La determinarea realului, numărul de straturi este înmulțit cu cifrele date și din nou înmulțit cu un factor de 0,9 - pentru fiecare strat ulterior există mai puțină vopsea decât primul. Al doilea strat poate fi aplicat nu mai devreme de 24 de ore după finalizarea stratului anterior.

Se vopsesc numai suprafețele uscate în mod ideal, încălzite la o temperatură de cel puțin +5 C. Este optim să efectuați lucrări de vopsire folosind PF 115 pe vreme uscată și calmă la o temperatură a aerului exterior în intervalul de +15 ... + 22 C. În acest caz, vopseaua va menține vâscozitatea optimă, solventul - nu se evaporă prea repede de la suprafață, iar riscul de lăsare este minimizat.

Metoda de aplicare afectează și consumul de vopsea. Când utilizați o rolă, aceasta va fi mai mare decât o perie, iar un spray poate duce la o depășire. De asemenea, consumul mediu depinde în mod direct de calitatea pregătirii suprafeței pentru vopsire și de respectarea schemelor standard de aplicare a vopselei.

Scheme de vopsire cu smalț PF-115

1. Vopsirea metalului.

Metalele de toate tipurile sunt vopsite cu smalț numai după amorsare cu compozițiile GF 0119, VL 05, GF 021 sau analogii lor compatibili cu vopselele pentaftalice. În indexul grundurilor trebuie să fie primul numărul 0. Dacă nu există grunduri și suprafețele nu sunt foarte critice, atunci pentru grund puteți folosi chiar smalțul PF 115, diluat cu spirt alb la 50% din original densitate.

Suprafețele care poartă urme de coroziune, înainte de amorsare, sunt tratate cu inhibitori de rugină (convertoare) de tip Unicor. Acești compuși se aplică după curățarea mecanică a metalului de rugină și grăsimi. Acestea transformă produsele de coroziune în îmbinări puternice și etanșe, care nu diferă în duritate de metalul solid. Metalele sunt vopsite cu smalț PF 115 în două straturi.

2. Colorarea copacului.

Pe lemn, smalțul se aplică fără grund în 2 - 3 straturi. Dacă este necesar (recomandat), tratați suprafața lemnului cu ignifugi, antiseptice și fungicide compatibile cu vopselele pentaftalice.Producătorii de materiale de vopsire oferă o gamă largă de astfel de compoziții, dar atunci când le utilizați, trebuie să studiați cu atenție instrucțiunile - unele dintre ele sunt concepute pentru vopsele acrilice, altele acționează ca un strat independent.

3. Ipsos, beton, cărămidă.

Aceste materiale sunt vopsite cu smalț în 2 - 3 straturi fără grund. Dar este recomandabil să utilizați preparate anti-mucegai - smalțul formează o suprafață densă cu permeabilitate redusă la vapori și umezeala reziduală poate provoca condiții favorabile dezvoltării mucegaiului și a mucegaiului în cea mai mare parte a materialului dacă sporii dăunători rămân acolo.

La vopsirea oricărui material, suprafața trebuie curățată temeinic de praf și uscată. Umiditatea reziduală nu trebuie să depășească 10 - 15%. Pereții și fundațiile proaspete din beton, precum și structurile din cărămidă, pot fi vopsite nu mai devreme de șase luni după terminarea instalației. Intervalul dintre aplicarea următorului strat de vopsea este de cel puțin o zi.

În majoritatea cazurilor, vopseaua se vinde gata de utilizare în recipientul său original. Dar după deschiderea cutiei, solventul începe să se evapore intens și densitatea smalțului crește. Pentru a aduce vopseaua la o consistență de lucru, se folosește spirt alb sau solvent, precum și amestecurile acestora. Nu se recomandă utilizarea benzinei și a kerosenului - deși dizolvă smalțul, îi schimbă semnificativ nuanța și strălucirea.

Când pregătiți vopseaua pentru lucru, aceasta trebuie amestecată bine adăugând solventul în porții mici. În procesul de lucru, vopseaua trebuie amestecată periodic.

EP-5116 smalț impermeabil, anticoroziv

Smalțul EP-5116 este produs ca un set, setul de material bicomponent include o bază (pigmenți, umpluturi, diluanți inactivi, plastifianți, rășini epoxidice) și un întăritor.

Imediat înainte de utilizare, componentele (I și II) sunt amestecate într-un raport 1: 2 până la omogenizare, în timp ce temperatura lor trebuie să fie peste +16 ° C. Dacă este necesar, baza poate fi încălzită într-o cameră special echipată la +50 ° C pentru a reduce vâscozitatea. După uscare, smalțul formează o suprafață netedă și uniformă, protejând în mod fiabil metalul de coroziune (vezi și ep-5287 și xc-717).

| Caracteristicile tehnice ale smalțului impermeabil ep-5116 | |

|---|---|

| Aspectul și culoarea stratului de acoperire | După uscare, smalțul EP-5116 trebuie să formeze o suprafață plană, netedă, neagră, nuanța nu este standardizată |

| Timp de uscare a smalțului EP-5116 la gradul 3 la o temperatură de (80 ± 2) ° С, h, nu mai mult | 1,5 |

| Fracția de masă a substanțelor nevolatile ale smalțului EP-5116,%, nu mai puțin | 94 |

| Consumul teoretic de smalț EP-5116 per strat, g / m2 | 300÷330 |

| Grosimea recomandată a unui strat, microni | 50÷60 |

| Numărul recomandat de straturi | 2 |

| Viabilitatea smalțului EP-5116 la o temperatură de (20 ± 2) ° С după amestecarea componentelor, h, nu mai puțin: | |

|

5

24 |

| Diluent | Xilen, etil celosolv |

| Pentru a pregăti compoziția Enamel EP-5116, este necesar să amestecați componentele I și II în raportul indicat în certificatul de calitate pentru fiecare lot de material și să amestecați bine, în timp ce temperatura componentelor nu trebuie să fie mai mică de + 16 ° С. Componenta I, dacă este necesar, poate fi încălzită pentru a reduce vâscozitatea la o temperatură de 30 ÷ 50 ° C. |

| Se amestecă bine componentele I și I I înainte de utilizare până când pigmentul așezat este distribuit uniform. |

| Smalțul EP-5116 rezultat, dacă este necesar, este diluat până la o vâscozitate de lucru (18-25 s conform unui viscozimetru VZ-246 cu un diametru al duzei de 4 mm) cu xilen sau etil celosolv. |

| Smalțul EP-5116 se aplică pe suprafața metalului pentru a fi protejat cu o rolă, o perie cu un pulverizator de vopsea sau o instalație pentru pulverizarea materialelor bicomponente cu vâscozitate ridicată. Articolele de dimensiuni mari sunt vopsite cu smalț în condiții atmosferice la o temperatură nu mai mică de + 5 ° С. Este permisă efectuarea lucrărilor de vopsire la temperaturi negative (până la -18 ° C), în acest caz, astfel încât smalțul anticoroziv de pe metal să se usuce la gradul 3, timpul de uscare poate crește până la 30 de ore. |

| EP-5116 smalțul este inflamabil! Nu lucrați în apropierea surselor deschise de foc.Efectuați lucrări cu o bună ventilație folosind echipament de protecție individuală. Nu permiteți smaltului metalic anticoroziv să pătrundă în organele respiratorii și digestive. Dacă materialul intră în contact cu pielea, spălați-l cu apă caldă și săpun. |

|

Se recomandă depozitarea smalțului EP-5116 în interior la temperaturi care nu sunt mai mici de -30 ° C până la + 30 ° C, excluzând lumina directă a soarelui și umiditatea. Garanția producătorului:SA "PKF Spectr" garantează conformitatea Enamel EP-5116 cu cerințele GOST 25366-82, cu condiția ca consumatorul să respecte condițiile de transport și depozitare. Perioada de valabilitate garantată a componentelor smalțului este de 6 luni de la data fabricației. În timpul depozitării, componentele smalțului nu trebuie să formeze un sediment dens, greu de amestecat. După expirarea perioadei de garanție, smalțul este supus verificării conformității cu cerințele din GOST 25366-82 și, la stabilirea conformității, poate fi utilizat de consumator în scopul propus. |

Articole despre material:

EP-5116 smalțul anticoroziv este un mijloc fiabil de a proteja structurile de efectele mediului acvatic.

Emailurile universale anticorozive sunt capabile să protejeze foarte eficient metalul de umezeală, atmosferă industrială și chiar stres mecanic. Cu toate acestea, această afirmație va fi adevărată numai cu condiția ca acțiunea fiecăruia dintre acești factori să nu depășească „cadrul rezonabil”.

Citiți mai multe →