Blocuri de silicat de gaz - avantajele și dezavantajele materialului

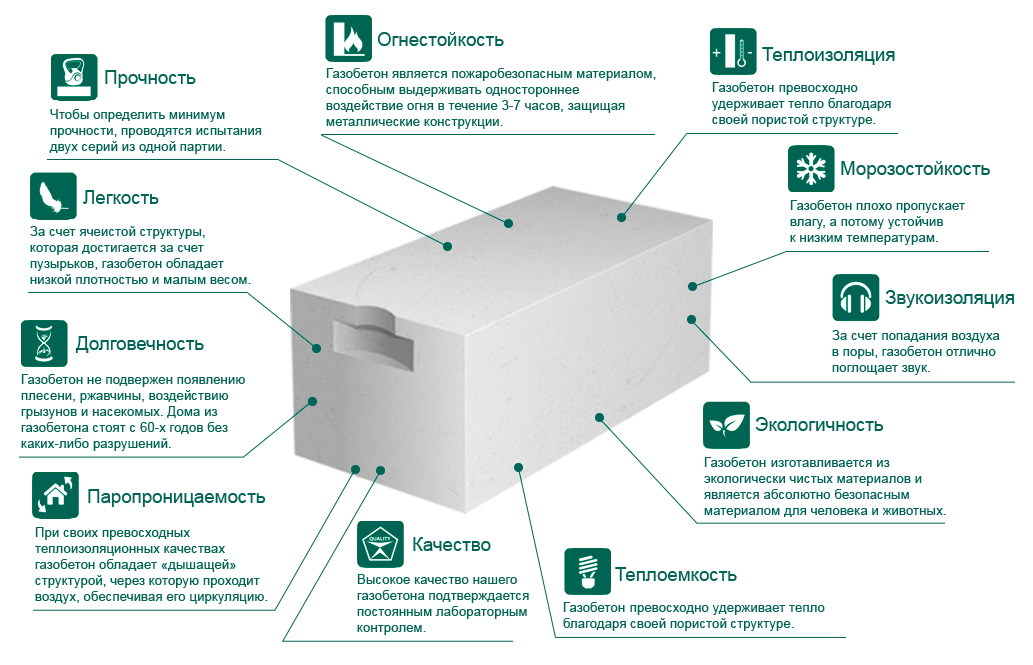

Produsele cu silicat de gaz au un complex de avantaje serioase. Principalele avantaje ale blocurilor de silicat gazos:

- greutate redusă cu volume crescute. Densitatea materialului silicat gazos este de 3 ori mai mică comparativ cu cărămida și de aproximativ 5 ori mai mică în comparație cu betonul;

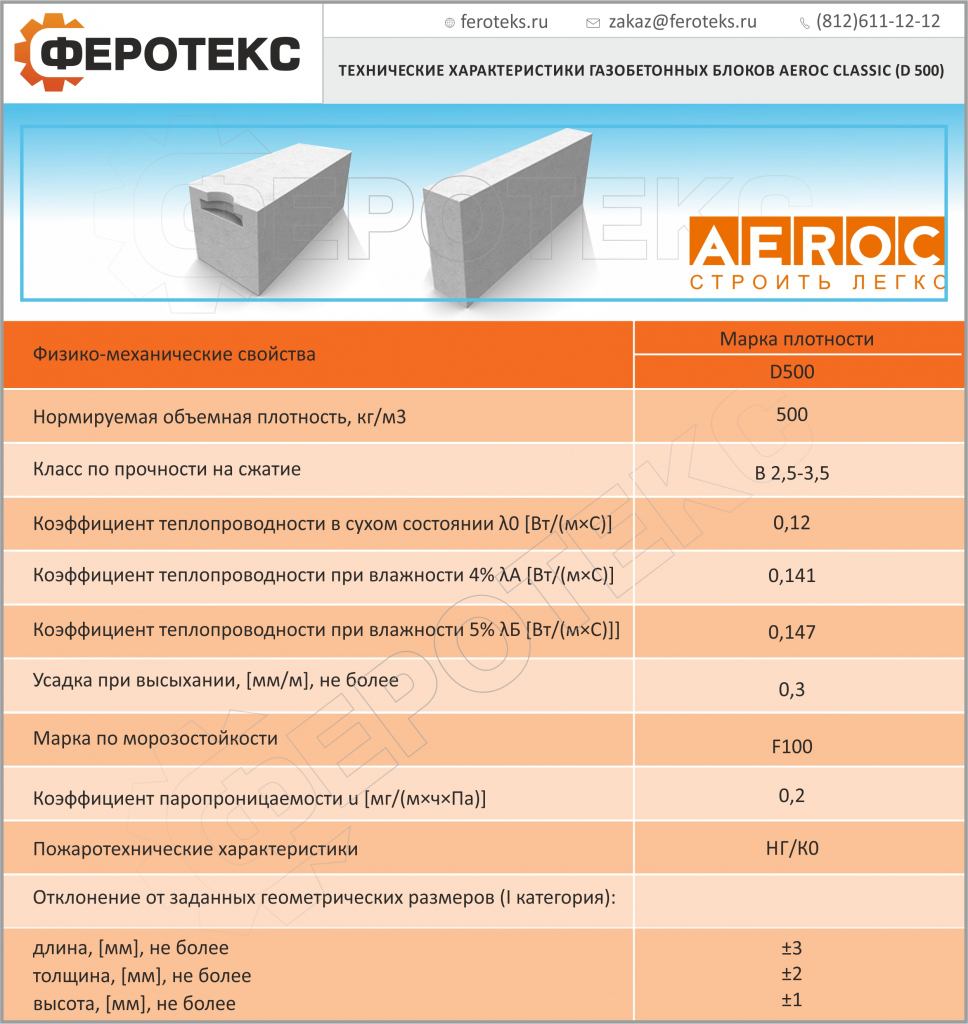

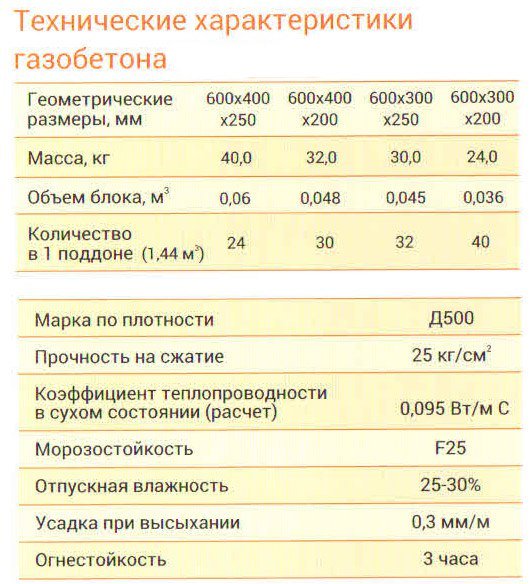

- factor de siguranță crescut, permițând perceperea sarcinilor compresive. Indicele de rezistență pentru blocul de silicat gazos marcat D500 este 0,04 t / cm³;

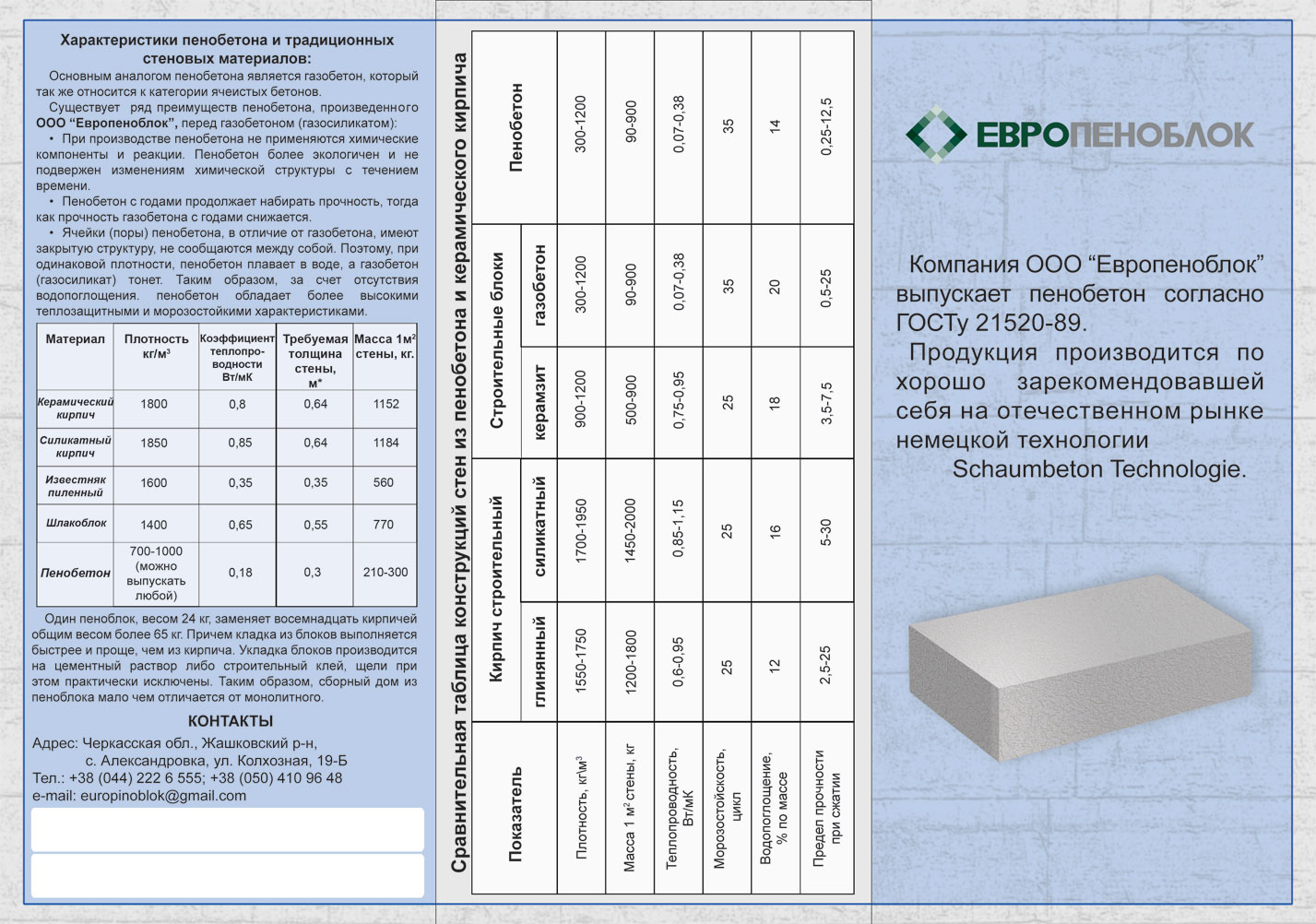

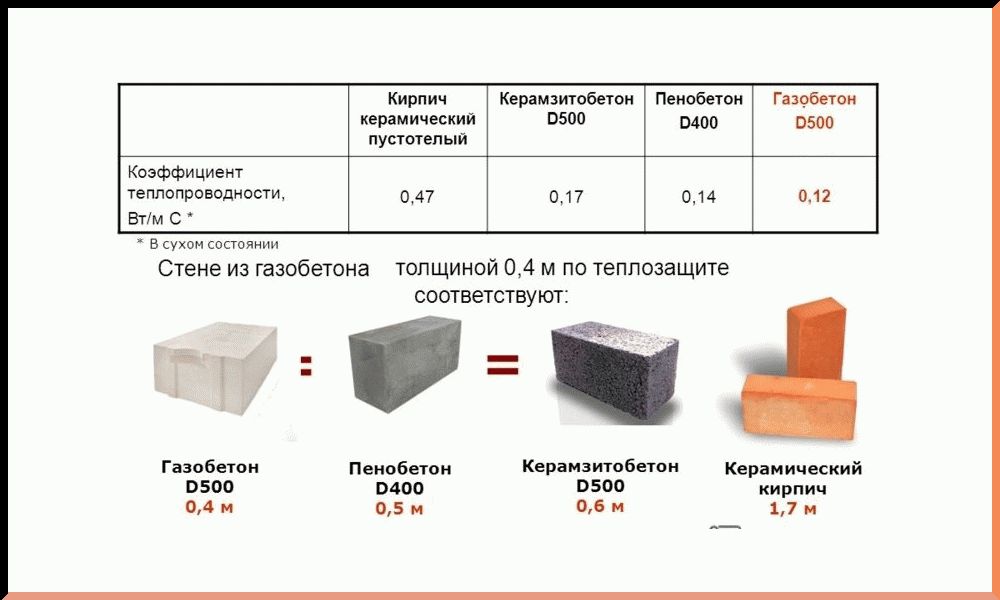

- proprietăți crescute de izolare termică. Materialul concurează cu succes cu cărămida călită, a cărei conductivitate termică este de trei ori mai mare decât cea a silicatului de gaz;

- forma corectă a blocurilor. Datorită toleranțelor dimensionale reduse și a geometriei clare, blocurile sunt așezate pe un strat subțire de mortar adeziv;

- dimensiuni crescute. Utilizarea blocurilor de silicat de dimensiuni mari cu o greutate redusă pentru construcția pereților clădirilor permite reducerea duratei construcției;

- buna lucrabilitate. Dacă este necesar, este ușor să dați blocului de silicat de gaz o formă dată sau să tăiați materialul blocului în semifabricate separate;

- pret acceptabil. Folosind silicat de gaz bloc pentru construcția unei căsuțe, case private sau cabane de vară, este ușor să reduceți semnificativ costul estimat al activităților de construcție;

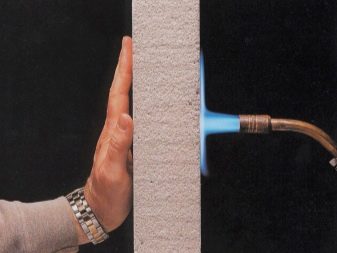

- Siguranța privind incendiile. Blocurile nu se aprind atunci când sunt încălzite și expuse la flăcări deschise. Aparțin materialelor de construcție cu combustibil redus incluse în grupul de inflamabilitate G1;

- proprietăți ridicate de izolare fonică. Acestea sunt asigurate datorită structurii poroase. În ceea ce privește capacitatea lor de a absorbi zgomotul extern, blocurile sunt de zece ori superioare cărămizilor ceramice;

- prietenie cu mediul. La fabricarea amestecului de silicat gazos, nu se utilizează ingrediente toxice, iar componentele dăunătoare sănătății nu sunt eliberate în timpul funcționării;

- permeabilitatea la vapori. Schimbul de aer are loc prin celulele de aer din interiorul masivului silicat de gaz, creând un microclimat favorabil în interiorul clădirii;

- rezistenta la inghet. Blocurile de silicat gazos păstrează structura masivului și caracteristicile operaționale, rezistând la mai mult de două sute de cicluri de înghețare prelungită, urmate de dezghețare;

- proprietăți de stocare a căldurii. Blocurile de silicat gazos sunt un material de economisire a energiei care este capabil să acumuleze energie termică și să o elibereze treptat pentru a crește temperatura camerei.

Zona de aplicare depinde de densitatea materialului

Zona de aplicare depinde de densitatea materialului

În ciuda multor avantaje, blocurile de silicat de gaz prezintă puncte slabe. Principalele dezavantaje ale materialului:

- higroscopicitate crescută. Blocurile de silicat gazos poros absorb treptat umezeala printr-o suprafață neprotejată, care distruge structura și reduce rezistența;

- necesitatea de a utiliza elemente de fixare speciale pentru a repara mobilierul și echipamentele suspendate. Elementele de fixare standard nu asigură o fixare fiabilă datorită structurii celulare a blocurilor;

- rezistență mecanică insuficient de mare. Materialul bloc se sfărâmă sub sarcină, prin urmare, necesită o manipulare atentă în timpul transportului și așezării;

- formarea mucegaiului și dezvoltarea coloniilor fungice în interiorul și pe suprafața blocurilor. Datorită absorbției crescute a umidității, se creează condiții favorabile pentru creșterea microorganismelor;

- cantitate crescută de contracție. În condiții reale de funcționare, sub influența sarcinilor, blocurile se micșorează treptat, ceea ce după un timp provoacă formarea fisurilor;

- adeziune redusă la tencuielile cu nisip-ciment.Este necesar să se utilizeze compuși de finisare speciali pentru tencuirea silicatului gazos.

În ciuda dezavantajelor existente, blocurile de silicat de gaz sunt utilizate în mod activ pentru construcția de ziduri capitale în domeniul construcțiilor joase, precum și pentru construcția pereților termoizolați ai clădirilor cu mai multe etaje și pentru izolarea termică a diferitelor structuri. Constructorii profesioniști și dezvoltatorii privați preferă blocurile de silicat de gaz datorită avantajelor semnificative ale materialului.

Ce este?

Pur și simplu, cărămida cu silicat de gaz este una dintre soiurile de beton poros. La ieșire, materialul se dovedește a fi destul de poros, dar în același timp caracteristicile sale de rezistență corespund pe deplin parametrilor betonului. Principala diferență este greutatea. Blocurile de silicat gazos sunt mai puțin grele - se obține o scădere a parametrului datorită golurilor din interiorul porilor.

În secolul al XVIII-lea, constructorii au adăugat adesea sângele unui taur sau porc la beton și au obținut un fel de prototip de beton aerat modern: la amestecarea componentelor, proteina din sânge a intrat într-o reacție chimică cu alte substanțe și, ca urmare, , a apărut spumă care, solidificată, a fost transformată într-un material de construcție durabil.

Unul dintre cei mai renumiți ingineri din Uniunea Sovietică, MNBryushkov, în anii 30 ai secolului trecut, a remarcat că atunci când o cimentă a fost adăugată o plantă numită „rădăcină de săpun”, care crește în republicile din Asia Centrală. imediat a început să spumeze puternic și să crească în dimensiune. În timpul solidificării, porozitatea a fost păstrată, iar rezistența a crescut semnificativ. Cu toate acestea, cel mai semnificativ rol în crearea silicatului gazos l-a jucat tehnologul suedez Albert Erickson, care a creat o tehnologie unică pentru producerea materialului prin adăugarea de componente chimice care formează gaze în ciment.

Astăzi, cărămizile din silicat de gaz sunt fabricate din ciment cu adaos de nisip și var stins. Apoi amestecul este trecut prin autoclave și supus spumării cu adăugarea de praf special de magneziu și pulbere de aluminiu.

Substanța finită este turnată în matrițe, supusă uscării și întăririi, ceea ce se realizează în două moduri principale:

- in vivo;

- într-o autoclavă sub temperatură ridicată și presiune puternică.

Blocuri de calitate superioară se obțin prin autoclavare. În acest caz, ele devin mai durabile și rezistente la condițiile adverse externe.

Astfel, se poate vedea că blocul de silicat de gaz este o compoziție destul de simplă de componente ieftine și vândute pe scară largă, astfel încât materialul este destul de profitabil pentru construcțiile rezidențiale.

Caracteristici și compoziție

Materialul silicat gazos conține următoarele componente.

- Ciment Portland de cea mai înaltă calitate, care este produs în conformitate cu actualul GOST. Este compus din silicat de calciu (ponderea sa este de cel puțin 50%), precum și aluminiu tricalcic (6%).

- Nisip care este conform cu cerințele de reglementare. Această marcă se caracterizează printr-o cantitate minimă de argilă și tot felul de incluziuni de lut, al căror conținut nu trebuie să depășească 2%. De asemenea, este inclus cuarțul, aproximativ 7-8%.

- Apă procesata.

- Varul de calciu, care se numește „oală de fierbere”, pentru a crea beton poros necesită o compoziție de cel puțin categoria a 3-a. Rata de stingere a unei astfel de componente este de 10-15 minute, în timp ce proporția de burnout nu depășește 2%. Oala de fierbere conține, de asemenea, oxizi de calciu și magneziu, a căror pondere totală atinge 65-75% și mai mult.

- Pulbere de aluminiu - adăugată pentru gazare crescută, sunt utilizate materiale precum PAP-1 și PAP-2.

- Sulfonol C este un component tensioactiv.

Compoziția și caracteristicile tehnologiei determină proprietățile materialului, printre care se remarcă atât pozitiv cât și negativ.

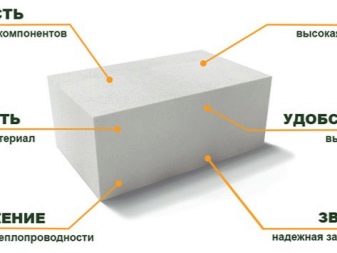

Avantajele cărămizilor din silicat de gaz includ următoarele caracteristici.

Conductivitate termică redusă. În timpul producției materialului, amestecul inițial este saturat cu un număr mare de bule datorită conținutului de pulbere de aluminiu; atunci când sunt solidificate, acestea sunt transformate în pori, ceea ce afectează semnificativ conductivitatea termică. Adică, cu cât sunt mai mulți pori, cu atât materialul reține căldura mai bine.

Să ne explicăm cu exemple simple. Dacă locuiți în regiunile nordice cu ierni dure, atunci un perete gros de 50 cm este suficient pentru a păstra căldura în spațiul de locuit. Puteți obține mai mult, dar, de regulă, o barieră de jumătate de metru este suficientă. În locurile cu un climat mai cald, grosimea poate fi de 35-40 cm, în acest caz, chiar și în nopțile răcoroase, un microclimat favorabil și o atmosferă confortabilă vor rămâne în camere.

O caracteristică la fel de importantă a betonului celular este permeabilitatea bună la vapori. Dacă nivelul de umiditate din cameră este mai mare decât în afara casei, atunci pereții încep să absoarbă excesul de umiditate din aer și să-l trimită afară.

Dacă situația este opusă, atunci totul se întâmplă exact opus: cărămizile din silicat de gaz absorb umezeala din exterior și o transferă în cameră, acest lucru este valabil mai ales atunci când încălzirea este pornită, când aerul din camera încălzită devine prea uscat .

Pentru clădirile rezidențiale, rezistența la foc a materialului este de o importanță fundamentală. Pereții cu silicat de gaz pot rezista la contactul cu flacăra timp de aproximativ 3 ore, de regulă, de data aceasta este suficient pentru a stinge focul, astfel încât, în caz de incendiu, șansele de a salva casa sunt destul de mari.

- Greutatea redusă a cărămizilor este, de asemenea, unul dintre avantajele neîndoielnice ale materialului. Este ușor de transportat, ridicat la înălțime, în plus, structura nu creează o sarcină mare pe fundație și acest lucru crește semnificativ durata de viață a casei.

- Blocurile de silicat gazos sunt fabricate din componente naturale, astfel încât materialul este ecologic. Este foarte posibil să-l utilizați în construcția instituțiilor preșcolare și de învățământ, clinici, zone rezidențiale și alte clădiri, unde absența emisiilor toxice este de o importanță fundamentală.

- Ei bine, o izolare fonică excelentă, posibilă datorită aceleiași porozități a silicatului de gaz, va fi un plus plăcut.

Pentru a obține cea mai completă imagine a proprietăților și caracteristicilor materialului, nu va fi inutil să menționăm neajunsurile sale.

- Materialul are o rezistență destul de scăzută la temperaturi scăzute. Fără tratament suplimentar de suprafață, compoziția nu poate rezista la mai mult de 5 cicluri de îngheț și dezgheț, după care începe să-și piardă puterea destul de repede.

- Silicatul de gaz complică lucrările de reparații, de exemplu, este imposibil să înșurubați o diblă într-un astfel de material, începe să cadă chiar acolo și, prin urmare, chiar și agățarea unui raft într-o casă cu pereți de silicat de gaz devine o sarcină dificilă.

- În plus, silicatul de gaz nu aderă la tencuiala cu nisip-ciment, prin urmare, este nerealist să decorați peretele cu un astfel de material, va cădea într-un timp foarte scurt.

- Porii absorb umezeala destul de intens și o rețin în interiorul lor. Acest lucru duce la distrugerea treptată a materialului din interior și creează, de asemenea, un mediu favorabil creșterii ciupercilor, mucegaiului și a altor bacterii periculoase pentru sănătate.

Comparația silicatului de cărămidă și gaz

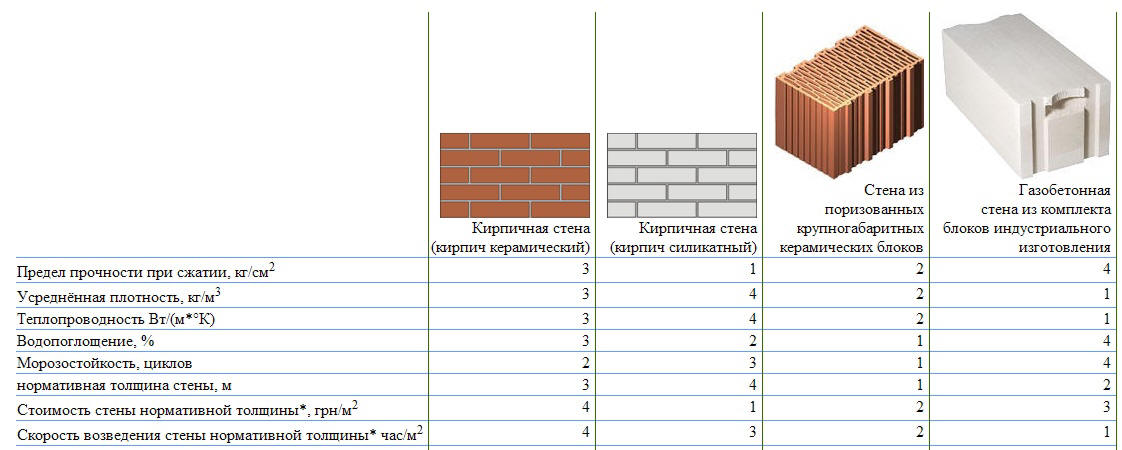

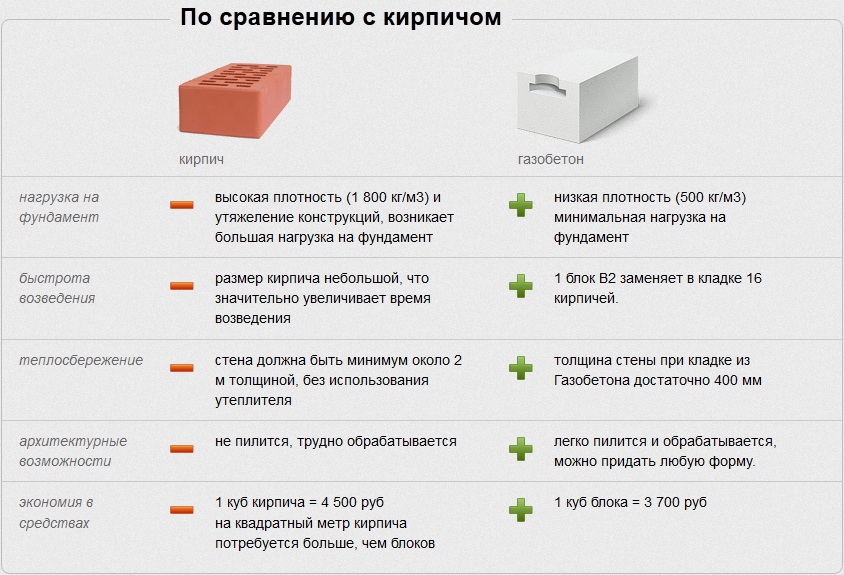

Dacă încă nu ați decis ce material alegeți, silicat de gaz sau cărămidă ceramică / silicat, atunci merită să luați în considerare faptul că ultima versiune a produselor este mai complicată atunci când puneți. Maestrul cărămizii nu poate face o greșeală, deoarece este aproape imposibil să scapi de eroare după finalizarea zidăriei sau în proces. De aceea, înainte de a începe lucrul cu cărămizi, trebuie să fii sigur că ai abilități de zidărie. Silicatul gazos este mai ușor de așezat și, în plus, mult mai rapid decât atunci când se lucrează cu cărămizi. Prețul silicatului de gaz este mai accesibil.Cu toate acestea, pereții cu cărămizi arată mult mai plăcut din punct de vedere estetic și nu este nevoie să le prelucrați. Protejarea silicatului de gaz după instalare este o condiție prealabilă.

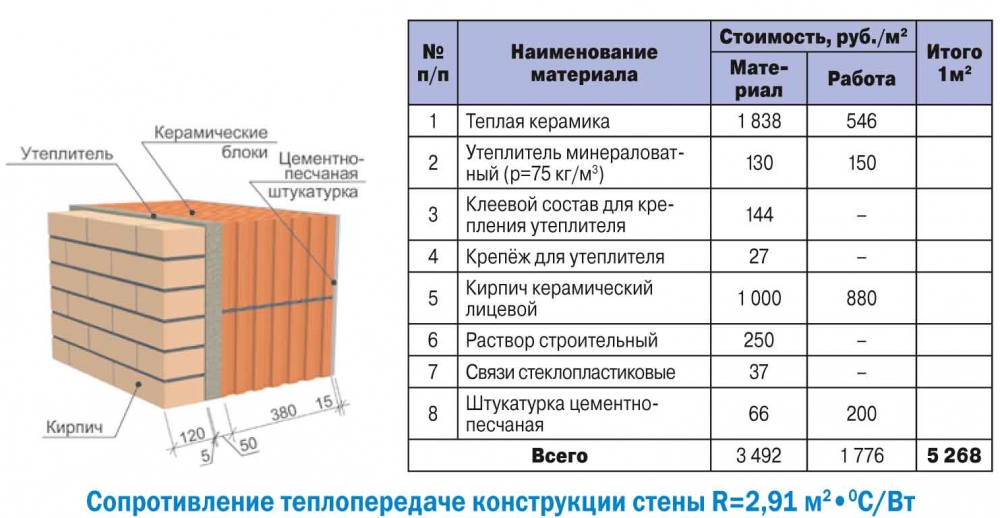

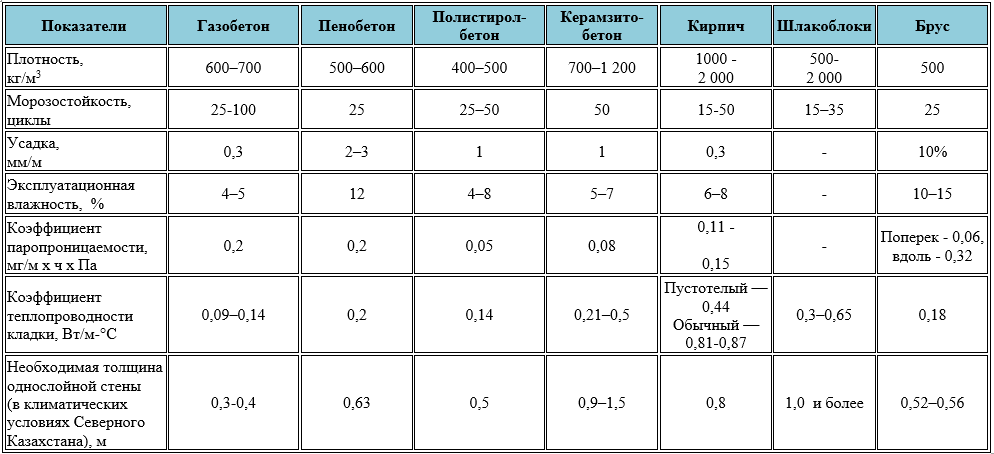

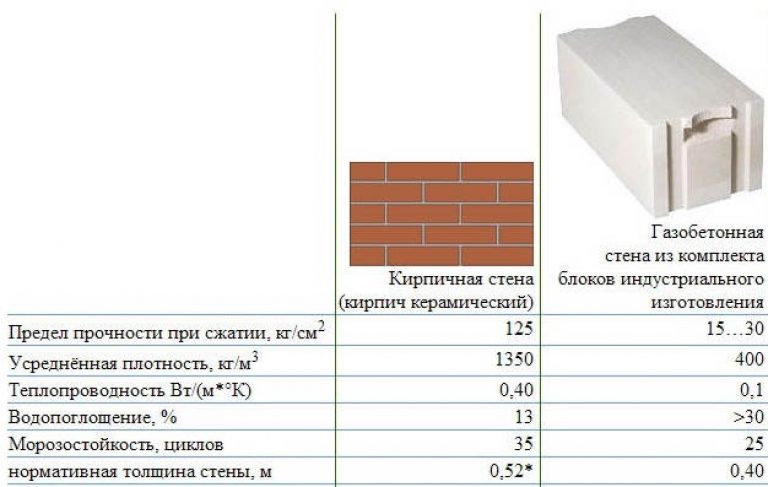

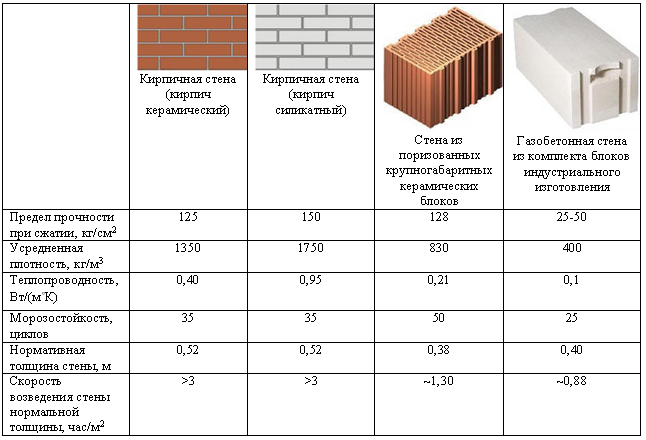

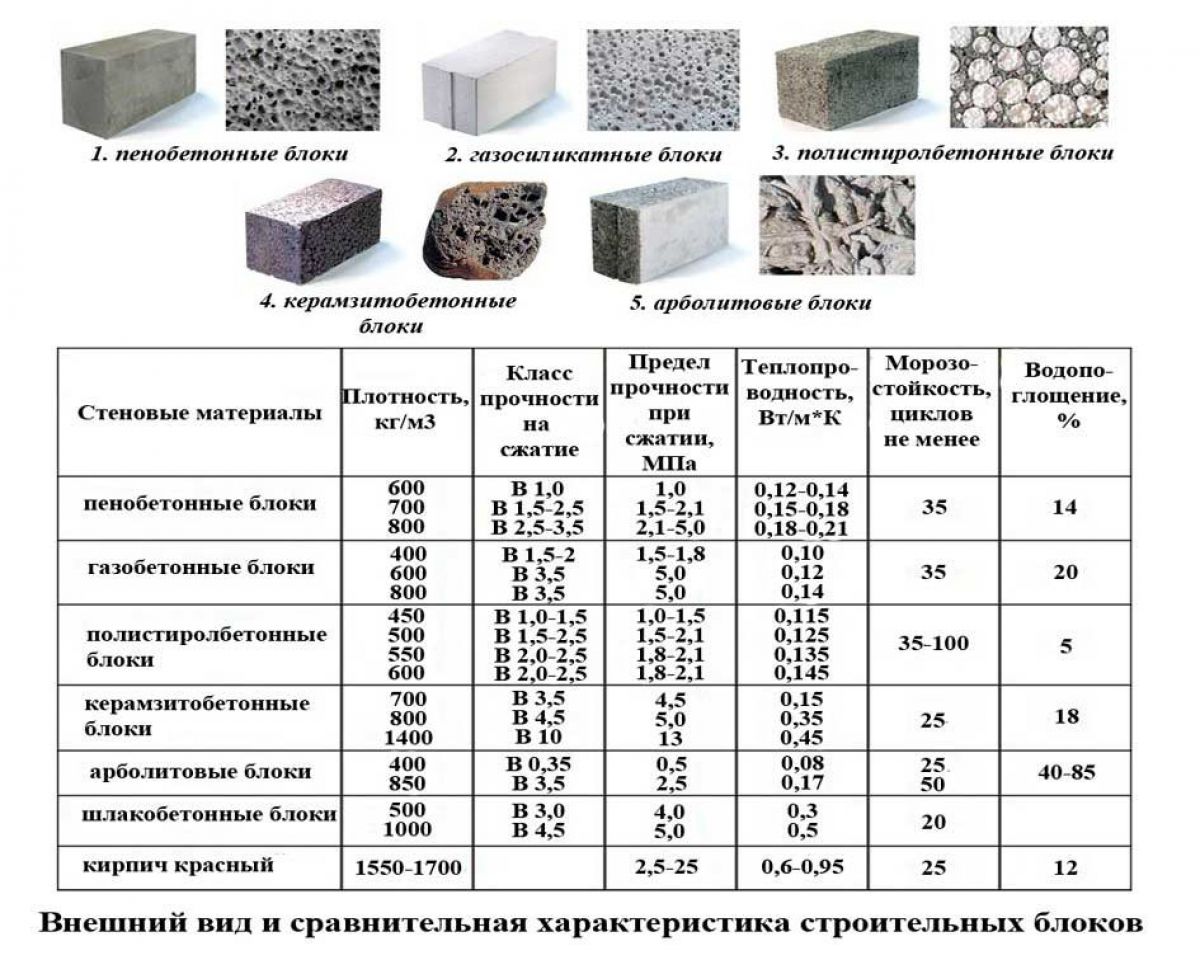

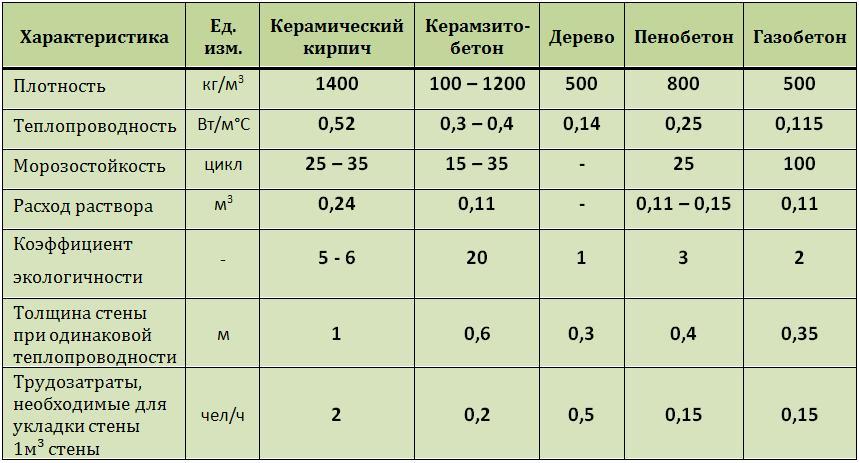

Figura 1. Tabelul de rezistență a cărămizilor și blocurilor de silicat de gaz de diferite mărci.

Complexitatea lucrului cu cărămizi se manifestă și prin faptul că, înainte de a începe lucrul, este necesar să achiziționați toată cantitatea necesară de material, deoarece nuanțele produselor din diferite loturi pot diferi.

Un alt criteriu de comparație este posibilitatea reamenajării: este permisă transferarea și demontarea pereților interiori din silicat de gaz, cu excepția celor portante, în timp ce reamenajarea, unde vor fi folosiți pereții de cărămidă, trebuie convenită în organizațiile relevante .

Silicatul de gaz se poate potrivi în orice vreme, dar cărămida este mai capricioasă în acest sens, trebuie protejată de precipitații și de soare.

Tabelul din Fig. 1 puteți vedea indicatorii de rezistență ai cărămizilor și blocurilor de silicat de gaz de diferite mărci, precum și rezistența la îngheț și caracteristicile de izolare termică ale acestor produse.

Precizia dimensiunilor produselor descrise poate fi ignorată la alegere, deoarece materialele de construcție sunt cel mai adesea realizate folosind echipamente străine moderne. Dar merită să acordați atenție indicatorului capacității portante, cărămida are mai multe remarcabile

Astfel, cărămida este utilizată în construcțiile cu mai multe etaje, în timp ce silicatul de gaz poate fi utilizat în construcția clădirilor cu înălțime mică.

Atunci când alegeți un material de perete, este important să acordați atenție indicatorului de conductivitate termică a acestuia. Blocul de silicat de gaz face o treabă mai bună de a menține casa caldă iarna. Pentru a obține un perete de cărămidă, ale cărui caracteristici ale izolației termice vor fi egale cu caracteristicile corespunzătoare ale silicatului de gaz, este necesar să îl faceți mai masiv, ceea ce face ca costul construcției să fie mai mare

În favoarea betonului ușor, se poate clarifica faptul că structura poroasă exclude prezența „podurilor reci”, care sunt poduri între goluri care măresc capacitatea de a conduce căldura

Pentru a obține un perete de cărămidă, ale cărui caracteristici ale izolației termice vor fi egale cu caracteristicile corespunzătoare ale silicatului de gaz, este necesar să îl faceți mai masiv, ceea ce face ca costul construcției să fie mai mare. În favoarea betonului ușor, se poate clarifica faptul că structura poroasă exclude prezența „podurilor reci”, care sunt poduri între goluri care cresc capacitatea de a conduce căldura.

Având în vedere faptul că există o diferență semnificativă de dimensiuni între o cărămidă și un bloc de silicat de gaz, se poate face o analogie între numărul de produse și masa zidăriei într-un volum de 1 m3.

Deci, consumul de cărămizi pentru volumul specificat va fi de 513 articole, care este egal cu 1700 kg, în timp ce 22,2 bucăți de blocuri de silicat de gaz vor fi cheltuite pe acest volum. iar greutatea lor totală va fi de numai 625 kg.

Pentru pereții interiori, fără îndoială, este preferabil să alegeți silicat de gaz, deoarece forarea unei cărămizi va fi imposibilă datorită solzilor de pe suprafața sa, iar capacitatea portantă nu este un factor determinant aici.

Ce material preferați, alegeți, cu toate acestea, este important să cântăriți toate calitățile ambelor materiale înainte de a începe lucrul

Caracteristici comparative

- masa unui bloc de silicat de gaz este mult mai mică decât cea a unei cărămizi. Prin urmare, transportul său este mai ieftin, iar sarcina pe fundație este foarte redusă;

- silicatul gazos are o conductivitate termică mult mai mică decât cărămida. În cazul în care un perete din blocuri de silicat de gaz are o grosime suficientă de jumătate de metru pentru a reține căldura, zidăria va trebui făcută la un metru și jumătate grosime;

- cu toate acestea, cărămida este mai capabilă să rețină căldura decât silicatul de gaz. Prin urmare, zidăria încălzită va rămâne în această stare mai mult timp;

- rezistența blocurilor de cărămidă este mult mai mare decât cea a silicatului de gaz;

- cărămizile ceramice au fost folosite în construcția clădirilor de mai bine de cinci sute de ani, prin urmare, pe baza unei experiențe atât de vaste, este posibil să se prevadă cu încredere „comportamentul” clădirilor realizate din acest material. Blocurile de silicat gazos sunt o invenție relativ nouă. În acest moment, nu putem spune ce se va întâmpla cu casele construite din ea în câteva secole.

De exemplu, o cărămidă nu ține bine căldura, dar celelalte caracteristici ale acesteia sunt mai ridicate. Iar silicatul de gaz are câțiva indicatori mai slabi, dar conductivitatea termică este remarcabil de scăzută. Apropo, la fel este și prețul. Construcția cărămizii este mult mai scumpă.

Greutatea și dimensiunile cărămizii cu silicat de gaz

Dacă comparăm acest tip de cărămidă cu cea obișnuită

... apoi cu ochiul liber puteți vedea că are o dimensiune mult mai mare. Datorită acestui fapt, viteza construirii caselor crește semnificativ. De asemenea, este demn de remarcat faptul că numărul articulațiilor și cusăturilor este în scădere. Această nuanță vă permite să reduceți costurile forței de muncă și consumul de mortar pentru blocuri de stivuire.

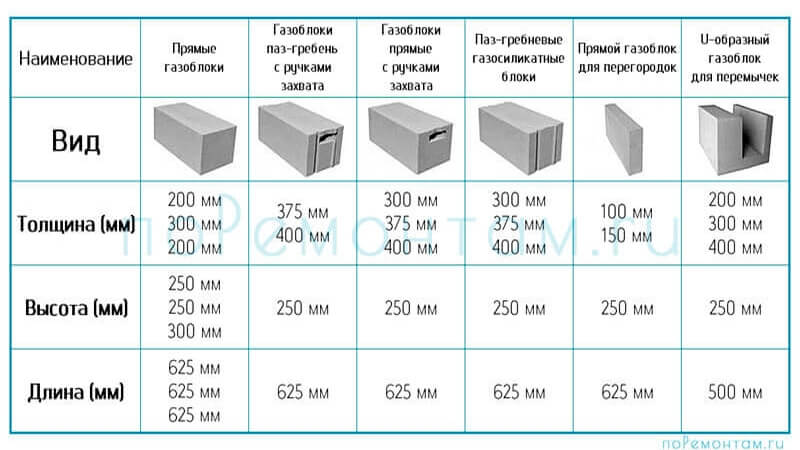

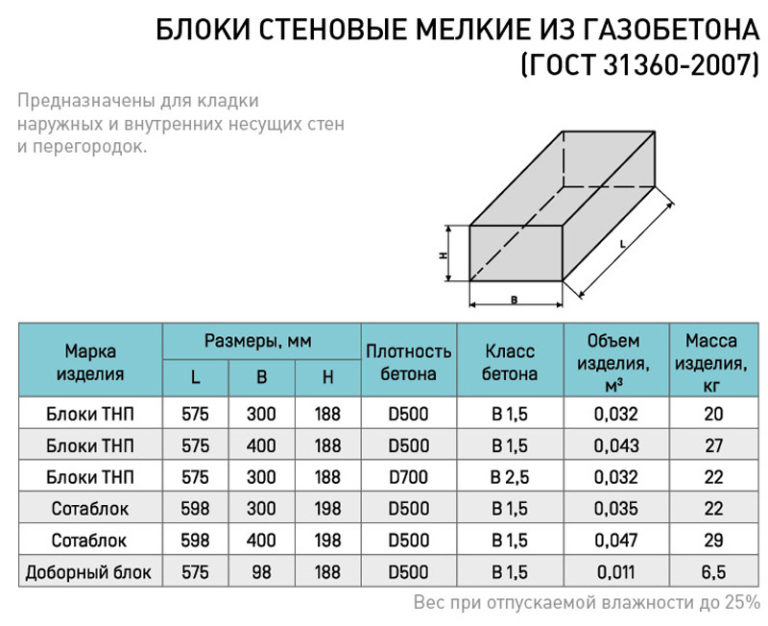

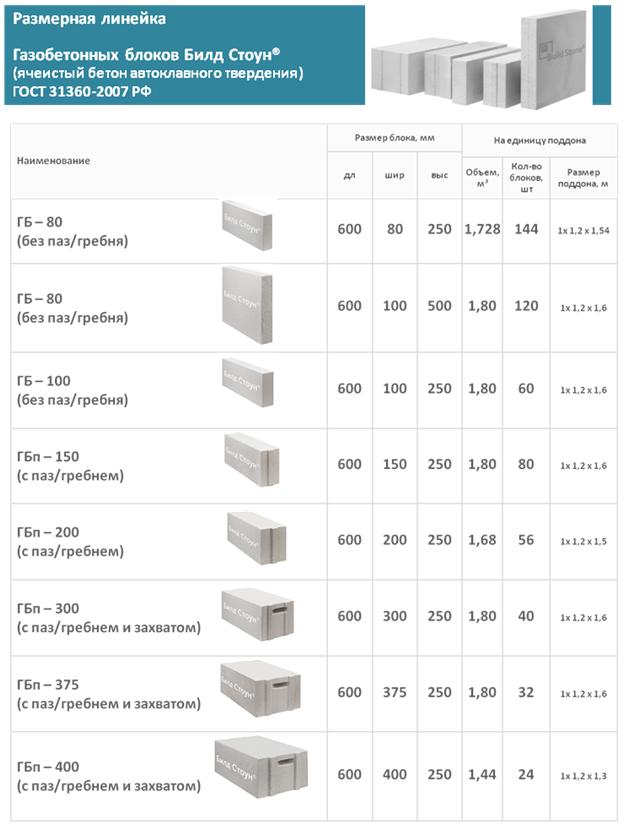

Dimensiunea unei cărămizi de silicat de gaz are indicatori de lungime, lățime și grosime. Dimensiunea obișnuită a cărămizii cu silicat de gaz pentru așezarea pereților are o proporție de 600 × 200 × 300 mm. În plus, există o cărămidă de perete semi-bloc cu dimensiuni de 600 × 100 × 300 mm. Producătorii produc produse cu diferite dimensiuni, de exemplu: 588 × 150 × 288 mm, 500 × 200 × 300 mm etc.

După cum puteți vedea, varietatea de dimensiuni este impresionantă, deci nu ar trebui să aveți dificultăți în alegerea celei potrivite pentru șantierul dvs. Cunoscând grosimea cărămizii cu silicat de gaz, înălțimea și lungimea acestuia, puteți face un calcul pentru a compara cantitatea de cărămidă obișnuită și silicat de gaz necesară pentru construirea unei case. Cu o dimensiune standard de cărămidă de 250 × 120 × 65 mm și silicat de gaz 600 × 200 × 300 mm, volumul primului material va fi de 0,00195 m3, iar al doilea - 0,036 m3. La împărțire, obținem un indicator că 1 bloc de silicat de gaz este egal cu numărul de cărămizi din 1,85 bucăți. Astfel, pentru 1 m3, este necesar să luați 27,7 blocuri și 512 bucăți de cărămizi.

Greutatea cărămizii cu silicat de gaz depinde de mărimea și densitatea acesteia. Cu cât numărul este mai mare, cu atât este mai mare greutatea. O cărămidă convențională cu silicat de gaz cântărește aproximativ 21-29 kg. Comparativ cu cărămizile, care au o masă la 1 m3 de cărămizi egală cu: 512 bucăți × 4 kg = 2048 kg.

Bloc silicat de gaz - câte cărămizi?

Utilizând această formulă pentru a calcula 1 m3 de silicat gazos, obținem rezultatul: 27,7 × 21 = 581,7 kg. După cum puteți vedea, diferența este imensă. Desigur, acest lucru este în mare măsură influențat de particularitatea structurii cărămizii cu silicat de gaz.

Caracteristicile tehnice ale cărămizilor din silicat de gaz.

Caracteristicile distinctive ale materialului sunt:

- Densitate;

- Conductivitate termică;

- Rezistență la temperaturi sub zero.

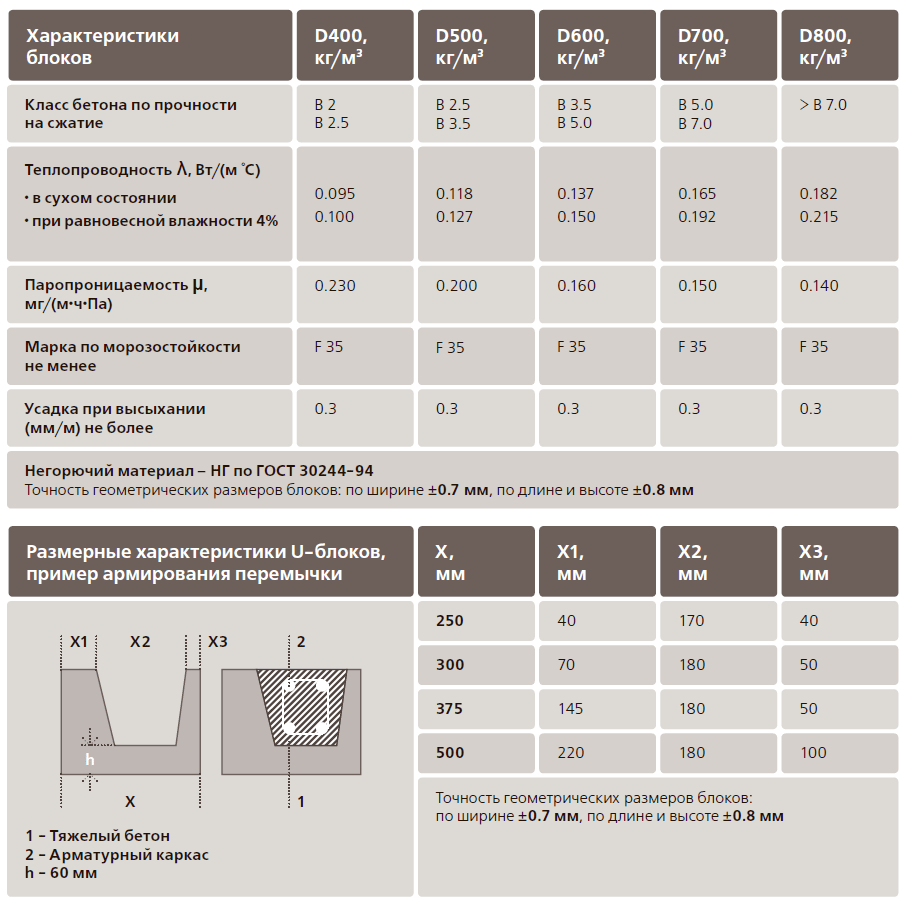

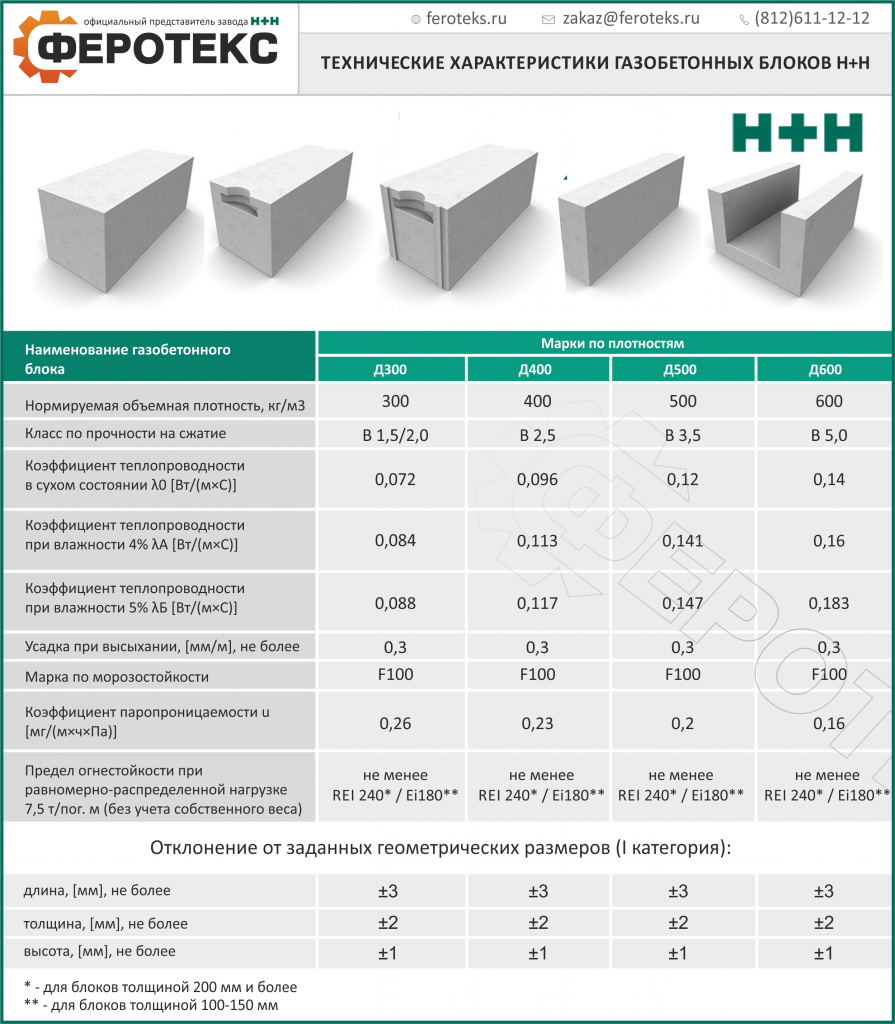

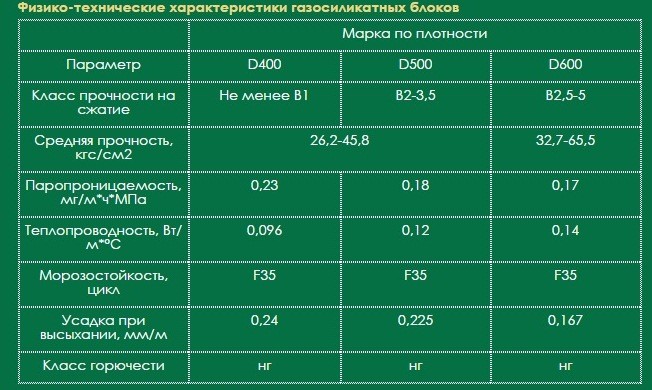

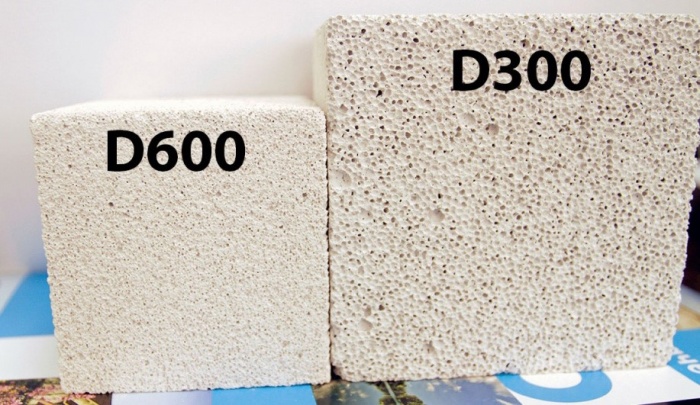

Marcarea densității produsului:

- D400 și mai puțin - produse care sunt utilizate ca material pentru izolarea termică a pereților;

- D600 - D500 - indicatorii indică un material cu o densitate medie, care este utilizat pentru construcția unei case din cărămidă silicată de gaz pe 1-2 etaje și instalarea pereților despărțitori interiori;

- D700 este un material de înaltă densitate utilizat pentru construcția de clădiri cu mai multe etaje și clădiri.

Caramida de silicat gazos cu un nivel ridicat de densitate are indicatori de 0,18 - 0,20 W / m ° C, iar aceasta este mult mai mică decât cea a cărămizii roșii. Blocurile cu densitate medie au indicatori de 0,12 - 0,18 W / m ° C. Și, în cele din urmă, silicatul de gaz cu cea mai mică densitate are un indice de conductivitate termică de 0,08 - 0,10 W / m ° C.

Notă. Pentru comparație, indicatorii de conductivitate termică în lemn sunt de 0,11 - 0,19 W / m ° C. Caramida cu silicat de gaz are un indicator mai ridicat. În plus, produsele de acest tip au capacitatea de a respira. Acești indicatori se referă la materialul uscat, iar în materialul umed crește conductivitatea termică.

Rezistența la temperaturi sub zero este în proporție directă cu mărimea porilor din material. Blocurile tipice, care sunt produse într-un mediu natural, rezistă la 15 până la 35 de cicluri de îngheț / dezgheț

Caramida de silicat cu gaz autoclav are o rezistență mai mare la îngheț, proiectată pentru 50 - 100 de cicluri

Dacă luăm în considerare GOST 25485-89, numărul mediu de cicluri de îngheț / dezgheț de silicat de gaz nu este mai mare de 35

Compoziția blocului de cărămidă

Materialul este produs din var și nisip.O brichetă ne-arsă sub formă de paralelipiped este obținută dintr-un amestec umezit de lianți și umpluturi var-silicioase prin hipercompresie și întărire în autoclavă. Blocul de silicat conține zgură și cenușă, care înlocuiesc parțial sau complet boabele de nisip de cuarț, reduc densitatea materialelor de construcție din silice, îmbunătățesc caracteristicile de rezistență și proprietățile de izolare termică. Ingredientele amestecului de silicat includ următoarele ingrediente:

- var de construcție a aerului;

- gully sau nisip de cuarț de râu;

- nămol alb;

- componente de cenușă;

- zgură;

- pigmenți rezistenți la alcali (oxid de crom);

- amestec de cenușă cu granulație fină și zgură;

- apă.

Consultanță de specialitate

Lucrul cu blocuri de silicat de gaz nu necesită un nivel ridicat de abilități, suficiente cunoștințe inițiale și respectarea tuturor etapelor instrucțiunilor, astfel încât să puteți construi structura necesară cu propriile mâini.

Să aruncăm o privire la câteva sfaturi ale experților în construcții:

- Atunci când alegeți blocuri, acordați preferință blocurilor cu geometrie ideală - suprafața este plană, netedă, uniformă în culoare, toate liniile și colțurile sunt drepte;

- Frământarea soluției de lipici cu un mixer de construcție sau un burghiu, în timp ce amestecați manual masa nu garantează omogenitatea lipiciului;

- Vara, suprafața blocurilor este udată cu apă; iarna, cărămizile sunt preîncălzite;

- Construcția începe întotdeauna dintr-un unghi ridicat.

Blocurile de silicat de gaz au fost utilizate de mult timp în toate domeniile de construcție, au o listă largă de avantaje, printre care se remarcă - izolația termică, viteza de lucru, ușurința instalării și costurile accesibile.

2> Compoziția și tehnologia de producție a blocurilor de silicat gazos

Amestecul pentru producerea blocurilor de silicat gazos are următoarea compoziție:

- astringent (ciment Portland conform GOST 10178-76, var de fierbere de calciu (conform GOST 9179-77);

- silicat sau umplutură de siliciu (nisip de cuarț cu un conținut de cuarț de 85%, cenușă zburătoare etc.);

- var, cu un conținut de oxizi de magneziu și calciu mai mare de 70% și o rată de slăbire de până la 15 minute;

- apă tehnică;

- aditiv care formează gaze (pulbere de aluminiu și altele).

Silicatul gazos aparține clasei de beton celular ușor. Acest material este un amestec de 3 componente principale: ciment, apă și materiale de umplutură. Varul și nisipul de cuarț într-un raport de 0,62: 0,24 pot acționa ca umpluturi. În mod separat, merită să vorbim despre aditivi care conferă silicatului de gaz caracteristicile sale individuale. Pulberea fină de aluminiu acționează ca un aditiv. Toate aceste componente sunt bine amestecate și, în anumite condiții, toate aceste materiale sunt spumate. Când pulberea de aluminiu reacționează cu var, se eliberează hidrogen. Cantitatea uriașă de bule de hidrogen eliberate alcătuiește structura poroasă, care este principala trăsătură distinctivă a silicatului de gaz. Structura sa seamănă cu un „burete” din beton, deoarece întregul volum al blocului este format din celule (bule cu diametrul de 1-3 mm).

Blocuri de silicat de gaz

Blocuri de silicat de gaz

Structura celulară reprezintă aproape 85% din volumul întregului bloc, astfel încât acest material are o greutate foarte ușoară. În primul rând, un amestec de componente este preparat într-un mixer special timp de 5 minute, care include ciment Portland, nisip fin (cuarț), apă, var și un generator de gaz (cel mai adesea, aceasta este o suspensie de aluminiu). Hidrogenul, format prin reacția dintre pasta de aluminiu (pulbere) și var, formează porii. Bulele cu dimensiuni cuprinse între 0,6 și 3 mm sunt dispersate uniform în tot materialul.

Reacțiile chimice de bază au loc în recipiente sau matrițe metalice. Amestecul este supus vibrațiilor care favorizează umflarea și convulsiile. După întărire, toate neregulile de pe suprafață sunt îndepărtate cu un șir de oțel. Cusătura este împărțită în blocuri și apoi sunt trimise către o unitate de autoclavă.Calibrarea finală a blocurilor finite se face de către o mașină de frezat.

Blocurile de silicat gazos sunt realizate numai prin autoclavare. Blocurile de beton aerat pot fi produse atât prin metoda autoclavă, cât și prin metoda non-autoclavă (întărirea naturală a amestecului):

- Tratamentul cu autoclavă. Această etapă îmbunătățește semnificativ caracteristicile tehnice ale silicatului de gaz. Aici, timp de 12 ore la presiune ridicată, se efectuează tratamentul cu abur, a cărui temperatură este de aproape 200 ° C. Acest proces de încălzire face ca textura să fie mai uniformă, îmbunătățind astfel proprietățile de rezistență (nu mai puțin de 28 kgf / m²). Conductivitatea sa termică specifică este de 0,09-0,18 W (m ∙ K), ceea ce face posibilă ridicarea pereților într-un rând (400 cm) în aproape orice condiții climatice, cu excepția regiunilor nordice.

- Tehnologie non-autoclavă. Constă în întărirea naturală a amestecului: umezire și uscare în condiții naturale. În acest caz, este foarte posibil să o faceți cu propriile mâini, deoarece nu sunt necesare echipamente speciale aici. Rezistența blocurilor din această producție nu depășește 12 kgf / m².

Primul soi este mai scump. Acest lucru se datorează costurilor semnificative de fabricație, precum și celor mai bune caracteristici tehnice ale blocurilor de silicat de gaz produse prin această metodă. Sunt mult mai puternici, coeficientul lor de conductivitate termică este mai mic. Porii din interiorul unui asemenea silicat de gaz sunt distribuiți extrem de uniform, ceea ce afectează respectarea strictă a materialului cu parametrii specificați.

Laturile pozitive și negative ale cărămizii cu silicat de gaz

Soiuri de blocuri de silicat de gaz.

Soiuri de blocuri de silicat de gaz.

Avantajele neîndoielnice ale unui bloc de silicat de gaz față de cărămizile obișnuite roșii sau refractare sunt:

- Ușurința și simplitatea instalării.

- Confortul de prelucrare, adică poate fi tăiat cu cel mai obișnuit ferăstrău fără mari eforturi.

- Permeabilitatea la vapori, care, datorită structurii deschise a celulelor cărămizii cu silicat de gaz, face schimbul de umiditate între materialele de construcție optim.

- Izolare fonică și fonică fiabilă, care este garantată cu o grosime minimă a blocului de partiție de 10 cm.

În plus, păstrează bine căldura și are o greutate mai mică decât aceeași cărămidă. Cu toate acestea, nu se poate lipsi de aspecte negative.

Deci, dezavantajele cărămizilor cu silicat de gaz sunt:

- Higroscopicitate ridicată, în urma căreia, atunci când temperatura fluctuează, pereții clădirii se pot sparge. Ca urmare, această problemă va necesita o garnitură de protecție suplimentară, cu un spațiu de ventilație, pentru a elimina excesul de umiditate.

- Creșterea deformării la îndoire sau contracție care are loc în locuri de solicitare crescută, care poate fi eliminată cu ajutorul centurilor de armare între etaje.

- Rezistență la îngheț de scurtă durată, egală cu aproximativ 20-25 de cicluri.

Din toate cele de mai sus, putem concluziona următoarele:

- Pentru a obține o structură confortabilă și economică dintr-un bloc de silicat de gaz, care nu durează mai puțin decât unul din cărămidă, nu se recomandă construirea unor clădiri private mai mari de 2 etaje.

- La exterior, silicatul de gaz va trebui izolat cu vată minerală sau alte materiale permeabile la vapori sau acoperit cu pereți în întregime, în timp ce în interiorul peretelui va fi necesar să tencuiți.

- Printre altele, asigurați o bună ventilație sub izolație și construiți o bază solidă și întăriți zidăria.

Când lucrați cu silicat de gaz, se recomandă insistent utilizarea unui adeziv special pentru a reduce scurgerile de căldură care pot apărea atunci când se utilizează o soluție convențională. Noroc!

Este interesant: Proiecte de baie 6x6 - stabilirea întrebării

Alegerea amestecului pentru lucrările de instalare

Pentru a lucra cu produse din silicat de gaz, sunt oferite mai multe opțiuni pentru o soluție de liant:

- Mortar pe bază de ciment și nisip;

- Adeziv special.

Un amestec de ciment este cea mai simplă și mai accesibilă opțiune, prețul ingredientelor este destul de scăzut, amestecul poate fi preparat independent - 3 părți de nisip și apă sunt ras pentru 1 parte de ciment, amestecul este amestecat bine până se omogenizează.

Dar amestecul de ciment-nisip are un mare dezavantaj - aspectul „podurilor reci”, camera se răcește rapid, deci nu merită să construiți o clădire rezidențială doar cu această soluție, este mai bine să o folosiți pentru construcția de garaje , garduri, clădiri industriale etc.

Adeziv special - pentru instalarea blocurilor de silicat de gaz, merită să acordați preferință lipiciului pentru beton celular cu penetrare profundă. Se caracterizează prin indicatori mari de durabilitate, rezistență la umiditate, rezistență la mucegai și apariția bolilor fungice.

Adezivul este vândut într-un magazin de materiale de construcție într-un pachet etanș etanș, conține instrucțiuni exacte pentru pregătirea soluției.

Atunci când alegeți un amestec, este necesar să acordați preferință soluțiilor din plastic care au o bună rezistență la umiditate și rezistență la temperaturi extreme și, de asemenea, au proprietăți adezive.

Principalele caracteristici fizice și mecanice ale cărămizilor din silicat de gaz

Factorii importanți care disting produsele sunt următorii indicatori:

- Densitate.

- Conductivitate termică.

- Rezistența la îngheț.

După cum sa menționat mai sus, greutatea și proprietățile materialului depind în mod direct de densitate. În funcție de aceasta, cărămizile din silicat de gaz sunt împărțite în marcaje:

- D700, cel mai dens, sunt utilizate pentru structuri înalte.

- D600 - D500, densitate medie, utilizat pentru construcția clădirilor și a pereților despărțitori.

- D400 și mai jos, un material izolant care este utilizat pentru a izola conturul unui perete portant.

Diferența dintre blocurile de silicat gazos este conductivitatea termică a acestora. De exemplu, blocurile gata făcute ale mărcii D700 au un indicator de 0,18-0,20 W / m · ° С (mai mic decât cel al cărămizilor roșii). Dacă vorbim despre marca D600 - D500, atunci indicatorii sunt chiar mai mici - 0,12-0,18 W / m · ° С. Cea mai mică conductivitate termică este pentru produsele D400, egală cu 0,08-0,10 W / m · ° С.

În ceea ce privește rezistența la îngheț, aceasta depinde de volumul porilor blocurilor. Blocurile de construcție fabricate natural pot rezista la 15–35 cicluri de îngheț și dezgheț.

Dar, unii producători care produc blocuri într-o autoclavă declară că produsele lor au o rezistență la îngheț de 50-100 de cicluri, ceea ce este cu adevărat uimitor. Cu toate acestea, pe baza informațiilor din GOST 25485-89, în medie, rezistența la îngheț a betonului celular nu este mai mare de 35 de cicluri.