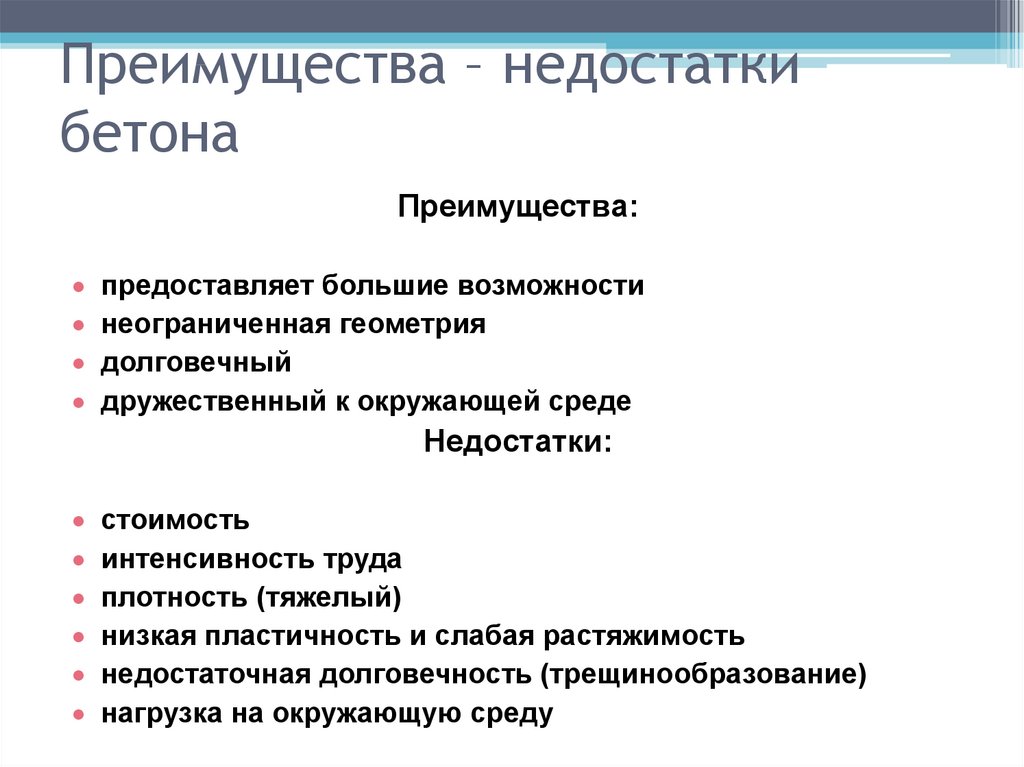

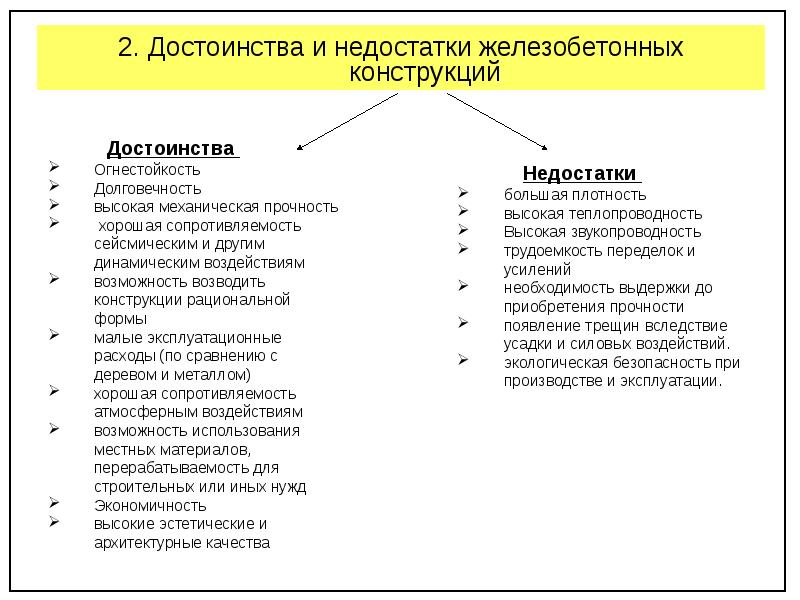

Avantaje și dezavantaje

Spre deosebire de clasele M200, M300 și altele, betonul M500 demonstrează rezistență foarte mare, durabilitate, rezistență la diverse medii și influențe. Dar costul materialului este, de asemenea, ridicat, prin urmare, înainte de a-l utiliza în construcție, este necesar să studiați cu atenție toate proprietățile și să determinați fezabilitatea pregătirii soluției.

Principalele avantaje ale betonului M500:

- Rezistență la compresiune ridicată, diferite tipuri de solicitări mecanice - deteriorarea materialului se poate face numai cu un instrument special cu acoperire cu diamant

- O rată ridicată de întărire nu este un ciment cu uscare rapidă, desigur, dar amestecul se instalează rapid, chiar și în condiții de umiditate ridicată

- Indicatori excelenți de rezistență la umiditate - datorită faptului că compoziția folosește nisip fin, ceea ce nu oferă șansa ca apa să pătrundă în porii monolitului: datorită acestui fapt, structura poate fi acționată chiar și sub apă

- Compoziția betonului M500 garantează rezistența sa la vânturi puternice, radiații ultraviolete, precipitații atmosferice etc.

- Durată lungă de viață - structurile și obiectele din material nu sunt deloc supuse unor deformări independente

Dintre neajunsuri, este demn de remarcat, în primul rând, faptul că M500 este foarte scump și caracteristicile sale crescute nu sunt relevante în viața de zi cu zi, deoarece rămân nerevendicate. Iar pregătirea soluției va necesita costuri și eforturi considerabile. În Moscova și regiune, alte regiuni, puteți achiziționa un amestec uscat (nu există doar piatră zdrobită în el), dar pentru frământare este necesar un echipament special.

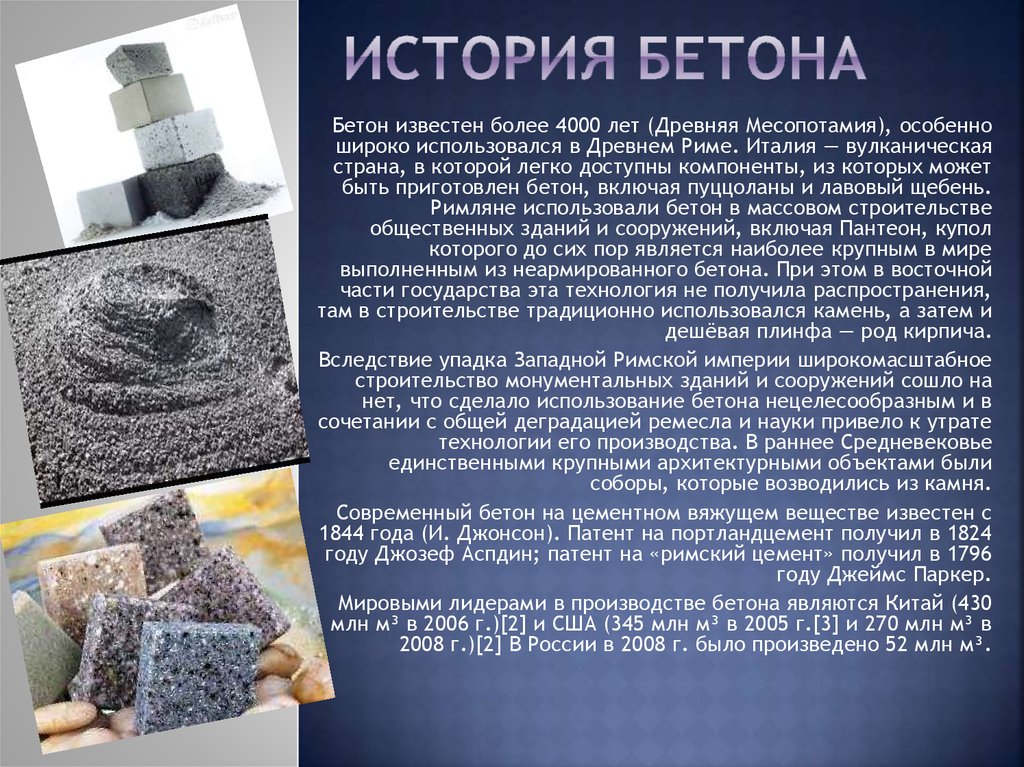

Concept și fundal istoric

Primul beton armat a fost realizat de un grădinar francez care cultivă plante exotice în sera din Versailles - Joseph Monier. Vândea puieți de palmier cu venituri mici. Cea mai mare parte a veniturilor a trebuit să fie acordată cooperarului, care a pregătit oale de lemn pentru viitorii palmieri.

Un vas ceramic a devenit o opțiune ieftină, dar este un produs foarte fragil și, dacă grădinarul a căzut din greșeală, care nu a observat punga de ciment pe podea, pur și simplu s-a rupt. Dar acest incident l-a condus la ideea de a face vase din ciment și nisip... Și aici eroul nostru a suferit un fiasco - materialul a fost ușor distrus în timp, rădăcinile plantelor cu o mare forță de creștere. Pentru a întări structura, a cusut-o într-un cadru metalic, dar produsul este, și-a pierdut aspectul estetic, așa că grădinarul l-a acoperit cu un alt strat exterior de beton.

Drept urmare, aceste oale sunt practice și ieftine. După aceea, Joseph Monier și-a brevetat tehnologia și a luat decizia corectă, deoarece proprietățile unui astfel de material au devenit solicitate în construcții. Betonul armat a început să fie folosit peste tot pentru crearea de clădiri și structuri care s-au remarcat prin rezistența și fiabilitatea lor, rezistența la diferiți factori de mediu.

Calculul compoziției și amestecarea

La calcularea amestecului viitor, este necesar să respectați valorile și cerințele recomandate, deoarece acestea determină rezistența și fiabilitatea structurii. Experții oferă proporții gata făcute care vă permit să calculați corect raportul tuturor componentelor:

| Grad de beton | Cantitatea de beton din 10 litri de ciment (l) | Compoziția volumului la 10 l (P / W) | Compoziția masei totale (C / P / U) (kg) |

| 450 | 29 | 10/22 | 1/1, 1/2,5 |

| 400 | 31 | 11/24 | 1/1,2/2,7 |

| 300 | 41 | 17/32 | 1/1,9/3,7 |

| 350 | 43 | 19/34 | ½,1/3,9 |

| 200 | 54 | 25/42 | ½,8/4,8 |

| 150 | 64 | 32/50 | 1/3,5/5,7 |

| 100 | 78 | 41/60 | ¼,6/7 |

Când frământați cu propriile mâini, trebuie să vă ghidați după următoarele instrucțiuni:

- Pregătim un recipient în care amestecul va fi frământat.

- Punem apă în recipient (în cazul altor tipuri de beton, umplutura este plasată inițial).

- Adăugăm ciment, nisip și umplutură la compoziție, continuând să amestecăm soluția.

- Apoi adăugăm componente suplimentare și plastifianți, dacă este necesar.

- Soluția se frământă până se obține o consistență omogenă, fără bulgări.

Prin aderarea la un astfel de ghid, puteți face o soluție de beton de înaltă calitate, care să îndeplinească toate cerințele și standardele.

Caracteristici materiale

Principala diferență între un monolit din beton armat este că este realizat direct la șantier. În același timp, produsele prefabricate sunt fabricate în fabrică în forme speciale și livrate pe site gata făcute.

Betonul armat monolitic este produs în acest fel:

Configurația structurii care se ridică poate fi oricare, dar depinde direct de posibilitățile de instalare a cofrajului și de rezistența betonului întărit. Merită luat în considerare faptul că armarea internă a structurii este responsabilă pentru capacitatea de a rezista la sarcini de diferite tipuri și caracteristici mecanice. Cadrul este pregătit din armături groase, în mai multe rânduri, chiar înainte de așezarea betonului.

Betonul poate fi preparat direct la instalație sau transportat de la uzină (acest lucru necesită utilizarea unor echipamente speciale). În al doilea caz, prețul soluției crește semnificativ, dar este posibil să se efectueze turnarea continuă a betonului la scară largă, ceea ce îmbunătățește semnificativ caracteristicile operaționale ale întregului monolit din beton armat.

Metode de măcinare

Podeaua de beton este lustruită în două moduri principale: uscat și umed. Metoda uscată este utilizată mai des, este mai rapidă, nu necesită timp de uscare. Măcinarea uscată se efectuează cu fracțiuni mari de diamant, care elimină toate erorile. Singurul dezavantaj al metodei este o cantitate imensă de praf, care poate fi tratată doar de un aspirator.

Metoda umedă este mai scumpă și mai puțin utilizată. Cel mai adesea, o pardoseală de mozaic cu așchii de marmură este tratată în acest fel. Măcinarea se realizează cu particule solide sub formă de pulbere de diferite dimensiuni sau cu granulație fină.

Datorită diferenței de particule, este posibil să se obțină o strălucire speculară perfectă. Lipsa procesului - suprafața se udă, apoi necesită timp pentru uscare completă.

Procesul de turnare a structurilor de beton

Betonul monolitic și prefabricat se realizează în strictă conformitate cu tehnologia

Este imperativ să acordați atenție fiecărei etape de creare a unei structuri pentru a atinge parametrii și proprietățile dorite.

Construcția cofrajelor

Crearea unei structuri din beton armat monolitic începe cu instalarea cofrajului, care nu va permite soluția lichidă să se răspândească și va susține betonul în toate etapele solidificării.

Care sunt tipurile de cofraj:

- Panou pliabil - include mai multe blocuri separate pentru rigiditate, pot fi realizate independent la instalație.

- Bloc - utilizat pentru o singură umplere nu una, ci mai multe pereți simultan fără suprapunere cu o structură de susținere.

- Pneumatic - cu o coajă durabilă, permeabilă la aer, este realizat pentru cavități complexe de volume mici.

- Reglabil în volum - pentru instalarea tavanelor monolitice, pereții în clădiri înalte, sunt construiți cu implicarea unei macarale.

- Alunecare - utilizată pentru a crea clădiri înalte, instalate în jurul perimetrului, în procesul de solidificare a monolitului la diferite niveluri, se ridică treptat cu cricuri.

- Fix - pentru finisaje decorative.

- Tunel - pentru umplerea a doi pereți cu suprapunere cu mortar.

Crearea cofrajelor în timpul construcției unei structuri este una dintre cele mai simple etape de construcție.

Este important să întăriți corect ecranele, să verificați uniformitatea nivelului clădirii, să alegeți materiale suficient de rigide și fiabile, astfel încât structura să nu se deformeze sub influența greutății mortarului.

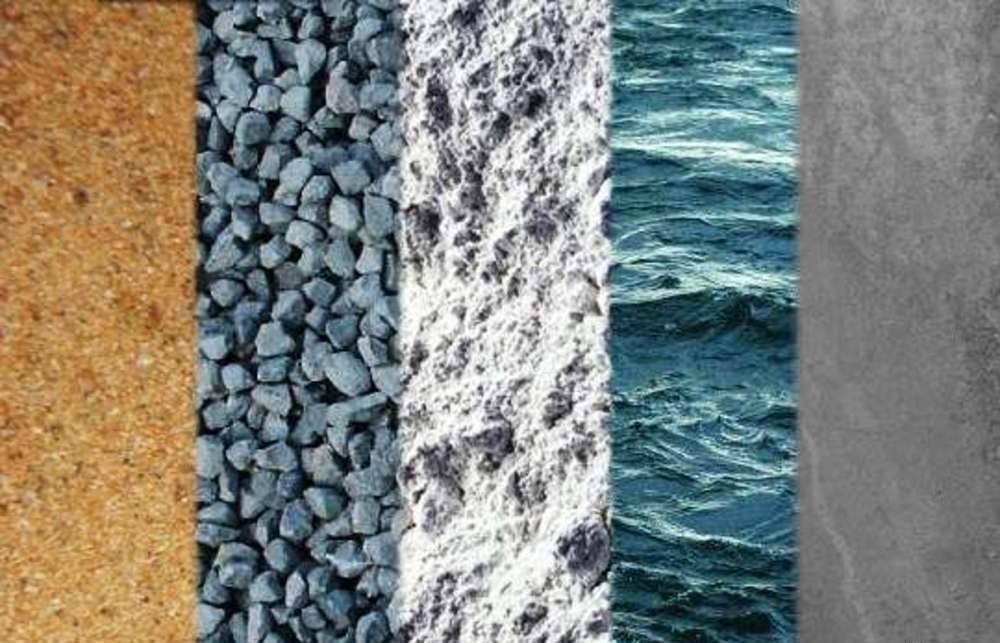

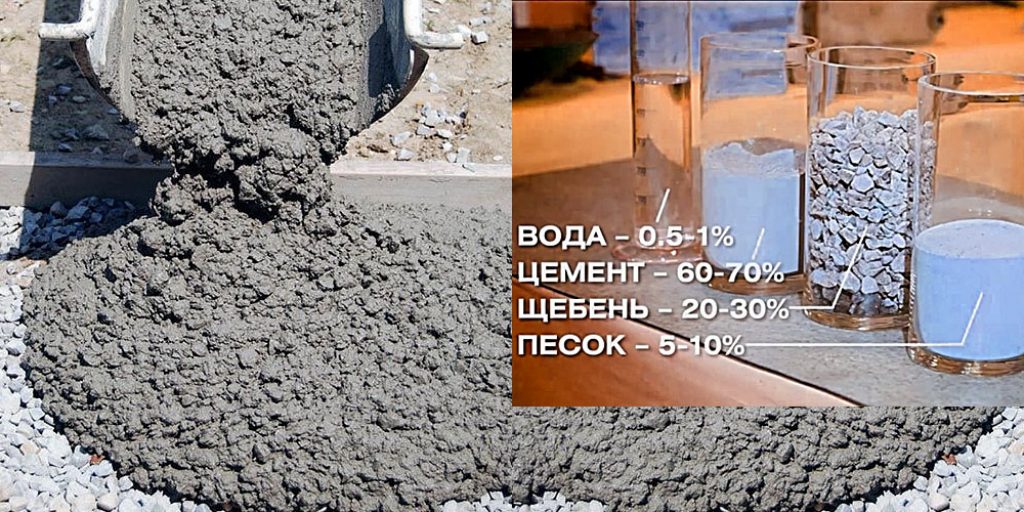

Pregătirea soluției

După instalarea cofrajului, se pregătește o soluție, care pentru turnarea betonului armat monolitic ar trebui să includă următoarele componente: o parte de ciment de cel puțin grad M350, 2 părți de nisip fin cernut, 3 părți de umplutură (piatră zdrobită, pietriș) ), apă în cantitate suficientă pentru a obține o soluție de consistența dorită. În primul rând, toate substanțele uscate sunt amestecate, numai după amestecarea amănunțită, se adaugă apă câte o dată.

Pentru a îmbunătăți caracteristicile soluției, se adaugă detergenți (o linguriță de agent anti-grăsime pe o găleată de beton lichid va crește rezistența, va reduce contracția), adeziv PVA (200 mililitri pe găleată pentru a îmbunătăți fluiditatea și a crește aderența materiale), sticlă de apă (pentru a crește rezistența la căldură și a accelera setarea la etapele inițiale de turnare).

Mortarul de ciment poate fi preparat singur într-o betonieră sau puteți comanda volumul necesar și puteți organiza alimentarea continuă a acestuia cu obiectul.

Armare și turnare

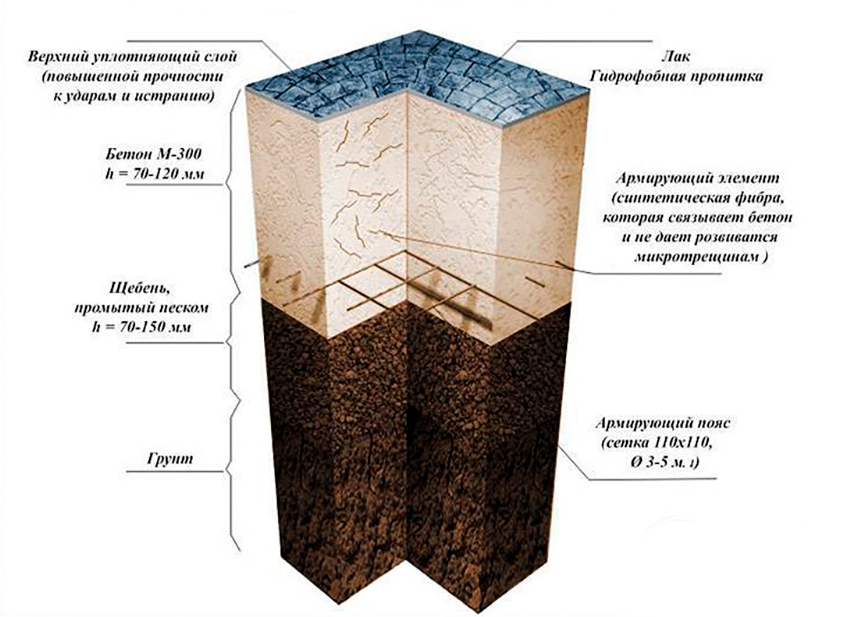

Cadrul de armare din beton armat monolitic este creat din tije din oțel cu nervuri de diferite diametre. În formarea elementelor mari, se utilizează tije cu o secțiune transversală de 15-25 milimetri, pentru pereții obișnuiți sunt luate cu o secțiune transversală de până la 10 milimetri. Cadrul este legat cu un fir de tricotat, coborât în cofraj. Armătura trebuie să stea pe cleme speciale la o înălțime de cel puțin 30-50 milimetri de suprafața betonului.

După ce armătura este finalizată, betonul este turnat: cofrajul este umplut treptat, turnând beton lichid din jgheab. Obiectele mici sunt completate odată, cele mari sunt împărțite în capturi (orizontal) și niveluri (vertical). În primul rând, mânerele unui nivel sunt umplute, apoi structura din beton armat este turnată secvențial în continuare.

După finalizarea turnării, mortarul este compactat cu un instrument vibrator. Uscați betonul acoperindu-l cu un film, astfel încât apa să nu se evapore rapid și betonul să fie puternic. În primele zile este recomandabil să îl pulverizați periodic cu apă pentru a evita crăpăturile.

Specificații

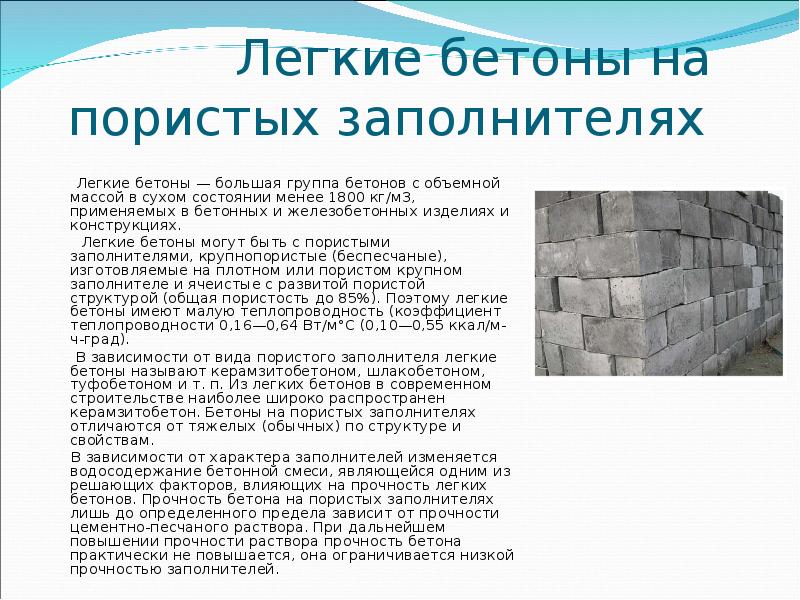

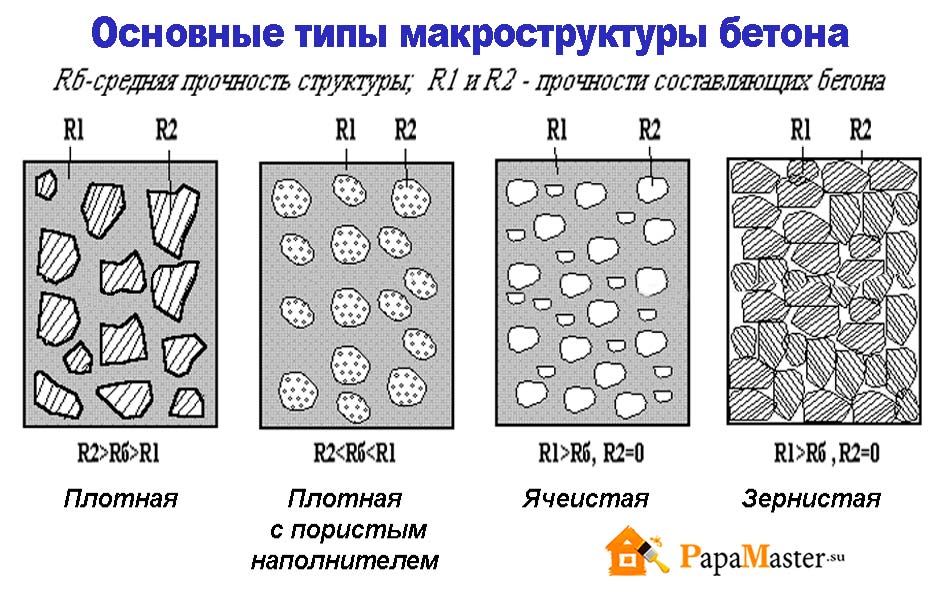

Proprietățile betonului greu depind în mod direct de materiile prime utilizate în procesul de amestecare și de domeniul de aplicare al materialului.

Clasificarea modernă se bazează pe următoarele caracteristici:

- După clasă.

- După mărci de beton.

- Potrivit GOST.

- Cu cost.

După clasă

Cele existente diferă atât prin caracteristici operaționale, cât și prin calitate. Conform standardelor GOST, se distinge o întreagă linie de materiale cu diferite clasificări. Include soluții precum B3.5, B5, B7.5, B10, B12.5, B25, B30, B70, B90, B100 etc. Standardele GOST permit, de asemenea, producerea de clase intermediare, cum ar fi 27.5.

Soiurile enumerate sunt caracterizate de proprietăți speciale la care trebuie să se acorde atenție atunci când se alege sau se creează o soluție concretă. Principalele caracteristici sunt specificate în standard.

Calități de beton

Identificarea mărcii este determinată de indicatori rezistența la compresiune și rezistența la tracțiune axială... În funcție de aceste proprietăți, astfel de mărci se disting ca:

- M50 și M100 se caracterizează prin rezistență scăzută la compresiune, ceea ce nu le permite să fie utilizate pentru o gamă largă de lucrări de construcție. Domeniul principal de aplicare este amenajarea teritoriului.

- М150 - marca este în căutare în producția de șape și zone nevăzătoare.

- M200 este considerat cel mai popular material pentru restaurarea fundațiilor, palierelor și scărilor.

- М250 și М350 sunt utilizate pentru construcția de clădiri monolitice și alte structuri din beton.

- M350 demonstrează un grad crescut de rezistență și este utilizat la fabricarea plăcilor de aerodrom.

- M400 este utilizat pentru a crea seifuri securizate, structuri hidraulice și poduri.

- М500-М600 sunt utilizate în construcția metroului.

Există, de asemenea, compuși deosebit de puternici cu o marcă de până la M800, dar utilizarea lor este destul de rară.

GOST

Fiecare compoziție de beton greu trebuie să îndeplinească anumite cerințe ale GOST. Orice abatere de la regulile specificate este inacceptabilă.La producerea acestui material de construcție, este necesar să se ia în considerare standardul GOST 26633-2012, care prevede următoarele valori:

- Rezistență la îngheț - F500.

- Rezistent la apă - W6-W12.

- Contracția în timpul reglării este de 0,15 mm pe 1 m.

- Rezistența la tracțiune - Bt10-Bt40.

Preț

Costul unei soluții este determinat de o serie de factori, inclusiv prețul tuturor componentelor. Dacă apa, pietrișul și nisipul curat sunt ușor de găsit, atunci cumpărarea plastifianților și a altor aditivi va necesita un efort și o investiție financiară. O altă etichetă de preț depinde de marca amestecului. Producția de 1 m³ de soluție sub marca M100 va fi de 2.400 de ruble.

Utilizarea betonului super-greu în construcții private nu se justifică, ceea ce se datorează costului ridicat al tuturor componentelor. Soluția asigură prezența elementelor rare.

Avantaje și dezavantaje

Betonul armat monolitic are anumite caracteristici, care se explică atât prin proprietățile fiecărui material separat (armarea betonului și oțelului), cât și prin tehnologiile de producere a acestuia. Calitatea soluției (proporțiile componentelor) și procesul tehnologic afectează în mare măsură rezistența și.

Principalele avantaje ale betonului armat monolitic:

- Reducerea timpului și a costurilor forței de muncă pentru construcția unei structuri în comparație cu construcția acesteia din piatră sau cărămidă.

- Reducerea grosimii pereților (respectiv creșterea zonei interioare a camerei).

- Capacitatea de a implementa orice idee atunci când creați un proiect.

- Nivel ridicat de durabilitate.

- Rezistență seismică la nivelul a 8 puncte fără distrugere.

- Absența sau reducerea numărului de cusături în monolit, ceea ce îmbunătățește caracteristicile de izolare termică.

- Rezistență la diverse atacuri chimice, oxidare, coroziune.

- Durată lungă de viață

Printre dezavantajele betonului armat monolitic, este de menționat, cum ar fi necesitatea de a atrage echipamente speciale de ridicare, lucrători suplimentari datorită faptului că aproape toate etapele de producție sunt efectuate la un șantier. Merită menționate nuanțe precum nevoia de a construi o fundație puternică datorită greutății mari a monolitului, implementării obligatorii a izolației hidro și termice, dificultății de prelucrare a betonului.

Cum să o faci singur

Tehnologia pentru crearea pietrei artificiale include utilizarea componentelor deja cunoscute. Meșterii casnici folosesc următoarele proporții:

- sticlă lichidă - 250 g;

- hidroxid de potasiu - 200 g;

- zgură și cenușă zburătoare - 750 g fiecare;

- apă - 130 g.

Dar ce tip de beton de nisip este cel mai bine folosit pentru șapă poate fi găsit aici din articol.

Rețeta este concepută pentru prepararea a 1 litru de amestec de beton. După efectuarea calculelor, puteți obține consumul de componente pentru a crea cantitatea necesară de beton ecologic. Până în prezent, nu există publicații științifice cu o compoziție exactă. Atunci când creați un amestec de beton conform acestei rețete, pot fi necesare unele modificări ale compoziției sale cantitative.

Videoclipul spune cum faceți geopolimer beton cu propriile mâini:

Toate aceste componente pot fi achiziționate cu ușurință din rețeaua de retail. Cu toate acestea, trebuie avut în vedere faptul că costul betonului gata amestecat pe baza tehnologiei de polimerizare va fi mai mare decât cel al unui amestec de beton din ciment Portland. Amestecul se instalează foarte repede. Pentru a încetini acest proces, tetraboratul decahidrat este introdus în formulare. În plus, rășinile pe bază de apă, latexurile și PVA pot fi adăugate compoziției.

Tehnologie de gătit

Mai întâi trebuie să pregătiți scule și containere. Vei avea nevoie:

- mănuși, ochelari de protecție, salopetă, respirator și alte mijloace de protecție împotriva substanțelor agresive;

- recipient pentru amestecare;

- un instrument de amestecare care nu reacționează cu alcalii (spatula de lemn);

- scale pentru controlul respectării proporțiilor;

- matrite pentru reflux (cofraj).

Din articol puteți afla ce fel de beton poate fi folosit pentru fundația unei case.

La amestecarea componentelor betonului geopolimeric, se generează căldură. Acest lucru trebuie luat în considerare la alegerea unui vas de amestecare.

Dacă este nevoie să se accelereze solidificarea amestecului, electroliții pot fi așezați în cofraj, dar acest lucru este important de luat în considerare la calcularea proporției beton pentru fundație acasă

KOH este destul de agresiv. La contactul cu pielea și, în special, cu membranele mucoase, provoacă arsuri severe. Trebuie să lucrați cu el cu ochelari și mănuși.

Este la fel de necesar să lucrați cu metasilicat de potasiu (sticlă de apă) cu aceeași grijă. De asemenea, are o structură cristalizată și este foarte higroscopic.

Betonul compozit este una dintre puținele metode existente de eliminare a zgurii și a cenușii. Cenușa zburătoare este un produs rezidual din arderea combustibililor solizi. Această componentă poate fi de până la 75% în compoziția amestecului de beton geopolimeric. Substanța are un record de mediu dubios. Dar utilizarea sa face ca betonul să fie durabil și rezistent.

Toate componentele sunt amestecate într-o malaxoare de beton în următoarea ordine:

- toarnă apă;

- se toarnă zgură și cenușă zburătoare;

- componentele se amestecă bine;

- adăugați polimeri;

- se amestecă betonul până se înmoaie.

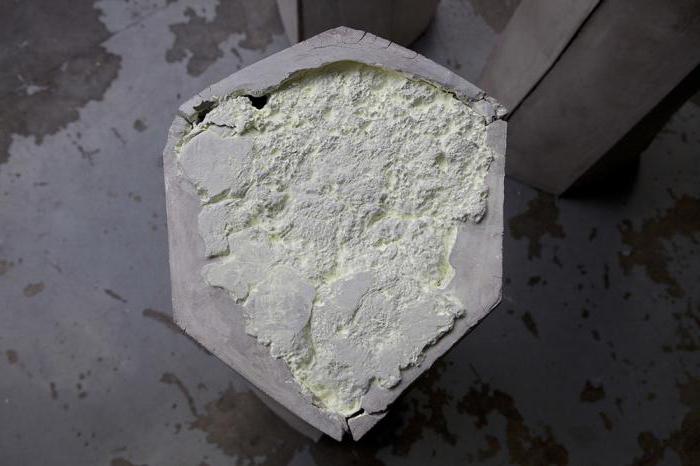

Se toarnă matrițele într-un loc uscat. Când se solidifică, acest tip de beton formează un film. Tinde să se umfle la contactul cu apa. Pentru a preveni acest lucru, trebuie să protejați formularele umplute de umiditate ridicată.

Dar dacă totul este făcut corect, atunci, ca rezultat, veți obține materialul:

- cu rezistență mare la compresiune;

- cu contracție scăzută;

- cu rezistență la temperaturi ridicate și acizi;

- comparabil cu granitul la impermeabilitate.

Lustruire DIY

Toate lucrările la lustruirea betonului se efectuează după ce pardoseala s-a întărit complet. Pentru șlefuire, este posibil să aveți nevoie de: o mașină de frezat cu elemente din aliaje dure, o râșniță cu elemente cu praf de corindon / diamant, o râșniță, perii cu praf de corindon, un respirator și ochelari de protecție.

În primul rând, suprafața este curățată de învelișuri vechi, praf și murdărie, apoi toate neregulile și defectele sunt eliminate. Dacă daunele sunt semnificative, trebuie prelucrate cu frezare adâncă. Valurile nu vor dispărea (pentru ele va trebui să umpleți șapa), vor exista șanțuri care vor fi îndepărtate prin măcinare.

Șlefuirea îndepărtează stratul superior întărit de beton. Laptele este cel care împiedică compoziția etanșantului să pătrundă în structura de beton, prin urmare, pentru a expune agregatul (piatră zdrobită, așchii de granit, calcar, pietriș), se îndepărtează un strat mic. Acest lucru trebuie făcut numai după cel puțin 2-3 săptămâni de la turnare, când betonul este deja puternic și ține agregatul.

Tipul de segmente de tăiere este ales în funcție de gradul de beton - pentru M250 și peste, pulverizarea cu diamant este potrivită, dacă gradul este mai mic, puteți lua corindon. Dar este de dorit ca betonul pentru pardoseală să fie cel puțin M300, altfel nu va fi posibil să se garanteze caracteristici pozitive și prelucrare de înaltă calitate.

Dacă nu există echipamente speciale, lustruirea se efectuează cu perii metalice adecvate acoperite cu corindon. Suprafețele cu părți de armătură proeminente sunt tăiate cu un polizor.

Secvența de lucru este aceeași ca și pentru lustruirea profesională: mai întâi, suprafața este curățată de murdărie și acoperiri vechi prin sablare sau frezare, apoi fisurile / gropile sunt îndepărtate, toate îmbinările de dilatare și contracție. Apoi se macină aproximativ cu discuri diamantate de până la 400 grit, întăresc stratul cu impregnare, se macină din nou cu discuri cu un bob de peste 400 grit și termină toate cu segmente cu un bob de pulverizare de până la 3000 grit.

Compoziţie

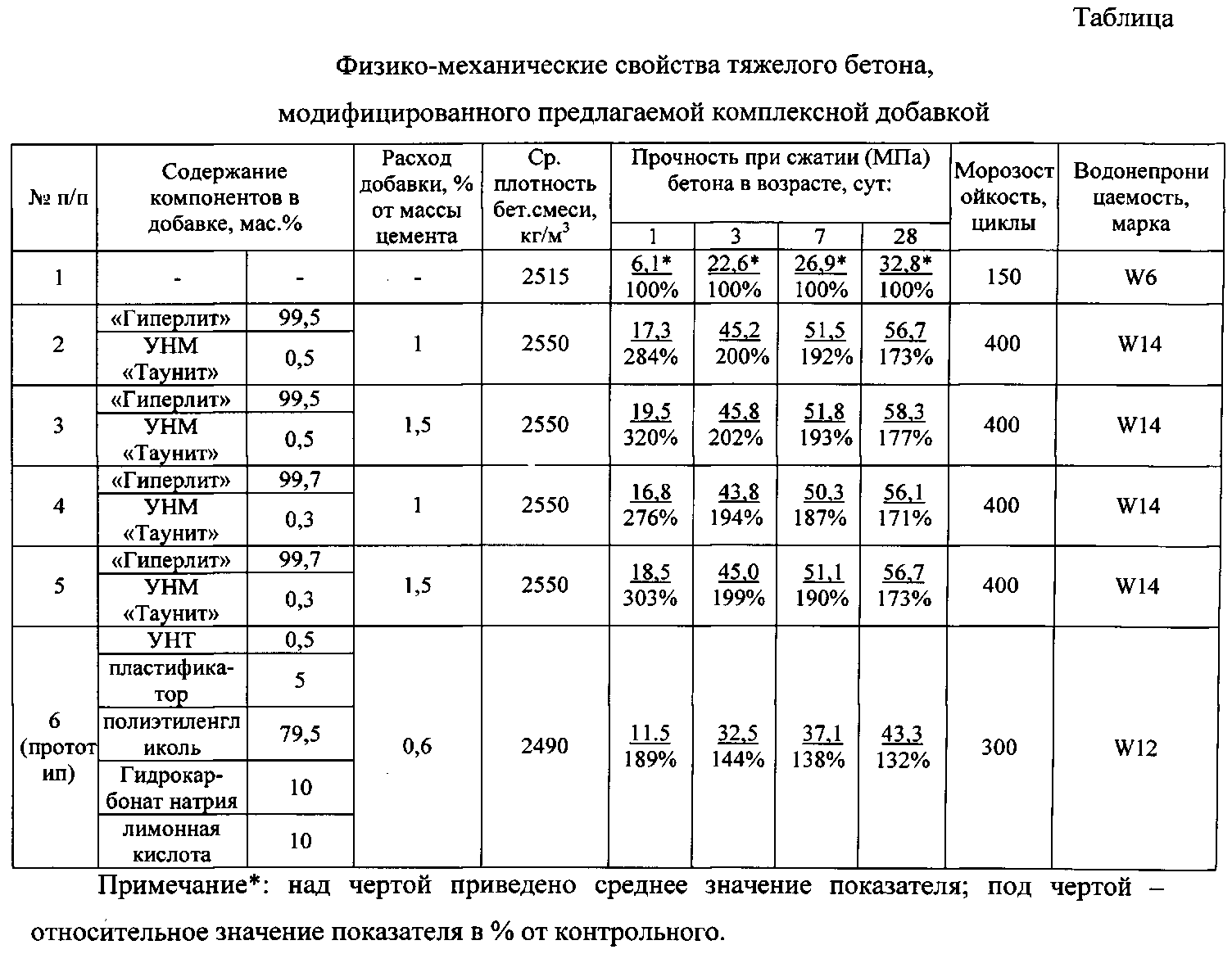

Cererile crescânde ale industriei construcțiilor au dus la modificări concrete. Baza procesului este optimizarea compoziției pastei de ciment, care crește rezistența materialului.

Betonul de înaltă rezistență este produs folosind:

- Componente astringente. Este ciment Portland plastifiat, hidrofob sau simplu.La crearea unei baze, sunt importante următoarele: densitatea masei de ciment (25-26%) și activitatea (nu mai puțin de 500-600). Cimenturile Portland extrem de active accelerează acumularea durității și reduc nevoia de agenți de prindere.

-

Înlocuitori însoțitori. Acestea sunt fracțiuni grosiere sau fine de roci magmatice și impurități artificiale:

- aditiv standardizat - microsilica - un produs secundar al producției de siliciu și ferosilicon;

- premixuri pozzolanice: cenușă vulcanică, piatră ponce, tuf;

- fracțiuni de clincher, argilă expandată, șamotă, zgură (cu un conținut de oxid de calciu mai mic de 40%).

-

Componenta apei. Este permisă utilizarea apei de la robinet și din rezervoare naturale cu un pH de cel puțin 4. Este interzisă utilizarea:

- apă cu o concentrație mare de clorură de sodiu, precum și alte săruri de sodiu, calciu și magneziu;

- mlaștină, canalizare, ape uzate menajere și industriale.

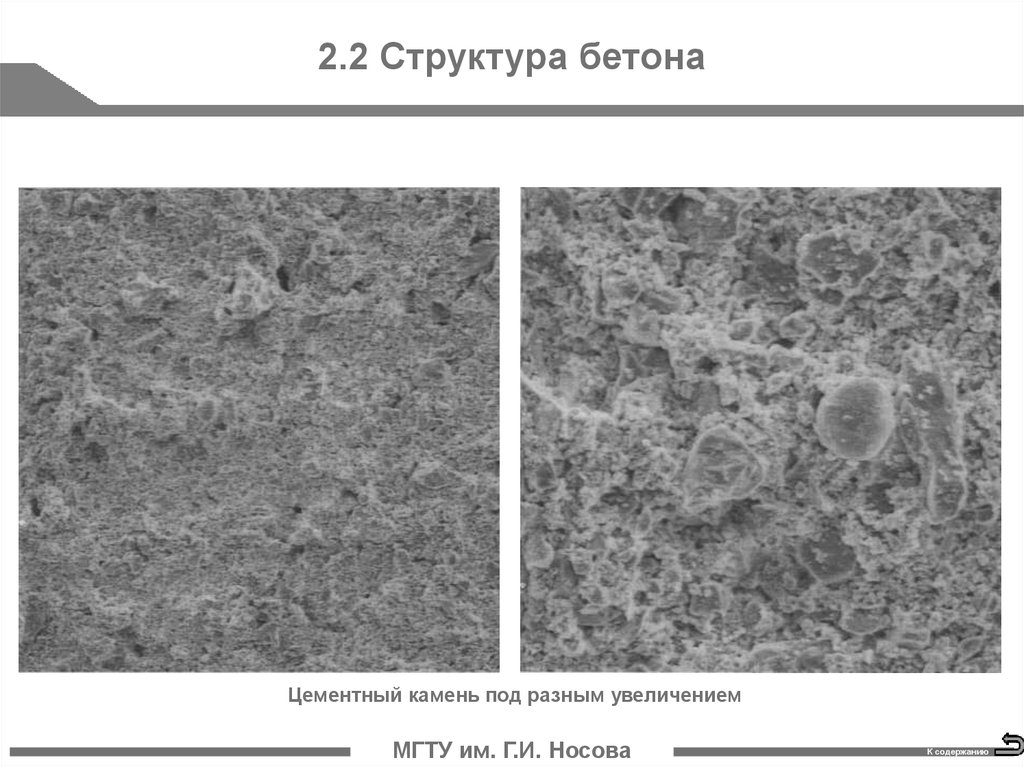

Microgranulele impurităților sunt de sute de ori mai mici decât cele din ciment. Acestea schimbă proprietățile materialului, umplând spațiul dintre particulele sale, sporesc aderența și cresc. Dimensiunea granulelor din aplicația specifică trebuie să respecte GOST. Un agregat inert care curge liber reprezintă aproximativ 80% din greutatea betonului și 70-75% din volumul său.

În plus față de componentele principale, pentru a crea betoane de înaltă rezistență, se utilizează impurități de apă (plastifiere), aditivi de subțire, impurități pentru aerare și accelerarea întăririi.

Compoziția și proprietățile betonului natural

Schema de cofraj pentru blocuri de geopolimeri.

Dezvoltarea modernă a compoziției amestecului de beton geopolimeric a fost realizată câteva decenii mai târziu după introducerea conceptului de „geopolimer” de către profesorul Davidovich. Erez Elloch, profesor la Institutul de Tehnologie din Louisiana, împreună cu un grup de oameni de știință, au anunțat lumii compoziția completă a geopolimerului concret. Acestea sunt următoarele ingrediente naturale de origine naturală:

- cenușă zburătoare, este cenușă zburătoare;

- sticlă lichidă;

- zgură;

- 45% KOH (hidroxid de potasiu);

- apă.

Zgura din compoziția polimerului conferă amestecului de beton o rezistență ridicată, dar nu protejează împotriva fisurilor în timpul contracției. Prin urmare, trebuie amestecat în jumătate cu cenușă zburătoare într-un raport de 1: 1, atunci compoziția va dobândi proprietățile de întărire necesare. În legătură cu adăugarea de zgură la compoziția betonului polimeric, o astfel de compoziție a primit al doilea nume zgură-alcalină. Acest lucru se datorează unui proces de polimerizare care are loc în timpul producției, în care silicații de aluminiu reacționează cu alcalii.

Metoda industrială pentru fabricarea betonului natural constă în amestecarea la o temperatură scăzută a tuturor elementelor necesare în proporții precise. Acest lucru permite monolitului să dobândească proprietăți fizice precum:

Întărirea finală a betonului geopolimeric are loc după 28 de zile.

- rezistenta anticoroziva;

- rezistență la foc ridicată (expunere până la 1316 grade);

- rezistență la compresiune și tensiune;

- reactivitate scăzută la diferiți acizi și alte efecte ale mediilor agresive;

- nivel mic de contracție;

- o cantitate mică de emisii de gaze cu efect de seră de la suprafața rocilor;

- permeabilitate redusă la vapori;

- ușurință și flexibilitate atunci când se aplică acțiune mecanică (chiar și cu roți diamantate).

Proprietățile de mai sus ale betonului geopolimeric în cursul cercetării sale au fost comparate cu alte tipuri de materiale standard din beton.

Acest lucru poate convinge încă o dată să-l aplice în orice tip de construcție și industrie.

Avantajele blocurilor de geopolimeri.

La fabricarea blocurilor de geopolimeri se folosește lemn mărunțit. Este puternic înmuiat în apă și tratat cu un ozonizator. Lemnul prelucrat este adăugat la malaxor la soluția de beton și masa geopolimerului gata preparată este turnată în cofraj-electrod. Într-un astfel de cofraj, un curent acționează asupra acestuia prin convertor timp de o oră.Când blocul se întărește, devine o culoare uniformă, cofrajul este îndepărtat din acesta. După întărirea completă, geocretul finit nu își schimbă culoarea.

După ce au aflat mai multe despre proprietățile fizice și chimice utile ale geopolimerilor, oamenii de știință de la nivel mondial continuă să le îmbunătățească pentru a le utiliza pe deplin în locuințe, transporturi și construcții industriale. Mai mult, acest material ecologic este încă destul de ieftin și poate fi produs din deșeuri industriale. Ceea ce, la rândul său, are un efect pozitiv asupra situației de mediu.

Un punct de sprijin concret pentru știință

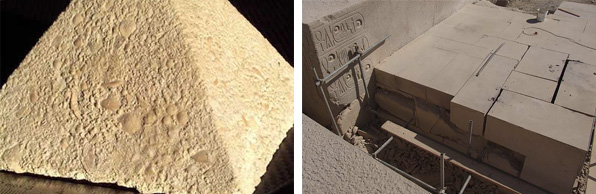

Pentru prima dată, conceptul de „geopolimer” a fost introdus în 1978 de către profesorul-chimist Joseph Davidovich. Analizând compoziția chimică a blocurilor din care au fost construite piramidele egiptene antice, el a emis ipoteza că acestea erau din beton polimeric.

Compoziția betonului geopolimeric conține doar componente naturale: cenușă, apă, sticlă lichidă, zgură.

Explicând teoria profesorului Davidovich, ar trebui să ne amintim din ce este făcut concret. Tehnologia de gătit nu este dificilă nici măcar pentru locuitorii civilizațiilor antice. Roca moale, de exemplu, calcarul, a fost bine uscată, eliberând-o astfel de umezeală. Clima Egiptului, unde precipitațiile pot cădea o dată la cinci ani, a făcut posibilă deshidratarea substanței în mod natural. Pulberea fină de calcar uscat a fost apoi turnată cu apă și amestecată. Orice piatră mică, de exemplu, piatră zdrobită, ar putea fi adăugată amestecului. La uscarea finală, soluția s-a întărit și s-a transformat într-un bloc de piatră din beton.

În acest caz, teoria științifică a lui Joseph Davidovich s-ar putea confirma pe deplin, deoarece fabricarea betonului din componente naturale ar putea fi făcută chiar pe piramidă. Adică, a fost posibil să se amestece manual pulberea cu apa într-un cofraj primitiv din lemn, ridicat special pentru aceasta pe fundația viitoarei structuri. După întărirea betonului, cofrajul a fost îndepărtat și trecut la următorul. Deci, bloc cu bloc, monolitul întregii piramide a crescut.

Spectacol

Clapă cu denivelări. / ФоÑо: azan.kz

Ceai verde B, b, b, b, b, b, b, b, b, b, b, b. Rozmarin: Lemn de trandafir: Lemn de trandafir: Lemn de trandafir: Lemn de trandafir: Lemn de trandafir: Lemn de trandafir Burgundia și visiniu Contactați-ne.

Inimă, inimă, inimă, inimă, inimă, inimă "Bump, bump, bump, 25 bunch, bump .Ñ. 9 arc, 6 arc, 9 arc. Burgundia, visiniu, visiniu, visiniu Lolly.