Bricolaj din cărămidă

Este interesant de știut că puteți face o cărămidă refractară cu propriile mâini dacă aveți echipamentul necesar. Pentru aceasta aveți nevoie de:

- Lut de foc... Avem nevoie de material plastic și refractar.

- Chamotte... Se pot folosi cărămizi zdrobite de la focul trecut.

- Rumeguş... Cel mai bine este să luați rumeguș mic din industria mobilei.

- Lipici pentru tapet... Crește puterea cărămizilor.

- Sapun lichid... Folosit ieftin în sticle mari, previne bacteriile din material.

Cum se face o soluție de turnare:

- Diluați 5 kg de argilă uscată cu apă, adăugați 1 kg de șamotă, 50 g de săpun și 50 g de lipici pentru tapet.

- Se toarnă 4 kg de rumeguș în amestec în loturi mici.

- Lăsați soluția să stea timp de 2 zile.

Cum se mulează cărămizi de argilă:

- Pregătiți matrițe de dimensiunea necesară, ținând cont că la uscare, cărămida va scădea cu 10-15%.

- Formați cruditatea în forme.

- Uscați cărămida pe o placă sau o placă de fibră timp de 2-3 zile.

- Ardeți materialul într-un cuptor de casă, în interiorul camerei, care are spirale. Procesul durează 7 ore, timp în care temperatura crește treptat la 1200 ° C și alte 3 ore la aceeași temperatură.

- După ardere, cărămizile de argilă sunt gata de utilizare.

Cum să tăiați cărămizi de argilă?

Este important să știți cum să tăiați cărămizi refractare, deoarece acest material este foarte durabil. Constructorii cu experiență sfătuiesc să folosiți o râșniță cu un disc diamantat pentru aceasta, acesta poate fi folosit pentru o lungă perioadă de timp

Ar trebui să fie scris pe acesta că este destinat și cărămizilor. Este mai bine să înmuiați cărămida în apă timp de 20 de minute înainte de a tăia. Apoi faceți marcaje pe el și începeți să tăiați. Pentru a tăia materialul, puteți lua un polizor cu o roată abrazivă.

Avantajele și dezavantajele cărămizilor refractare

Ca orice alt material de construcție, cărămizile din argilă au avantaje și dezavantaje specifice. Avantajele includ, în primul rând:

- rezistență ridicată la căldură... În plus, blocurile de argilă rezistă bine la sarcinile ciclice de temperatură;

- conductivitate termică scăzută. Utilizarea blocurilor rezistente la căldură poate reduce semnificativ temperatura în afara camerei de ardere;

- ușoară expansiune volumetrică și liniară. Când este încălzit, dimensiunile și forma structurii practic nu se schimbă;

- încălzire lentă. Datorită ratei scăzute de încălzire a suprafeței de lucru a cărămizii, produsele de ardere la cald sunt îndepărtate rapid prin coș;

- perioadă lungă de funcționare;

- rezistență mecanică ridicată.

Printre dezavantaje, cele mai semnificative sunt:

- preț mare. Cărămizile de argilă de înaltă calitate sunt cu 50-200% mai scumpe decât omologii ceramici convenționali. În acest sens, se recomandă utilizarea cărămizii rezistente la căldură exclusiv pentru zidărie rezistentă la căldură;

- rezistență insuficientă la umiditate. Când umezeala intră în structura materialului, încălzirea suplimentară duce la formarea de abur, care creează tensiuni interne în blocuri, ceea ce poate duce la distrugerea prematură a acestora;

- nevoia de a folosi amestecuri adezive speciale... Pentru așezarea cărămizilor rezistente la foc, se utilizează compoziții costisitoare de argilă ca material de legare;

- materialul este greu de prelucrat.

În ciuda dezavantajelor inerente materialului, cărămizile refractare din argilă sunt cea mai bună opțiune pentru așezarea structurilor care funcționează la temperaturi ridicate.

Avantaje și dezavantaje

Cele mai multe recenzii ale clienților disting cărămizile refractare din argilă datorită unei bune combinații de preț și calitate. Dar pentru a crea condiții optime pentru funcționarea cuptoarelor din fabrică, rămân predominante tipurile carbonice și de bază.Au un preț mai mare, dar au o durată de viață crescută în condiții dificile.

În fotografie, în conformitate cu particularitățile așezării cărămizilor refractare, se poate evalua complexitatea lucrării: prezența celor mai mici nereguli este inacceptabilă. Un strat neuniform de mortar poate duce la distrugerea părții înguste a îmbinării sub influența temperaturilor. Amestecul în sine trebuie să respecte codurile de construcție. Amplasarea corectă a cărămizilor refractare vă permite să mențineți integritatea structurii industriale timp de mulți ani

Realizarea construcției unui șemineu sau a unei sobe de uz casnic este la fel de importantă. În acest sens, utilizatorii vor fi ajutați de compilații video profesionale cu instrucțiuni pentru stocarea și utilizarea ulterioară a diferitelor tipuri de cărămizi refractare.

Soiuri de cărămizi și utilizarea lor

Mai întâi trebuie să decideți obiectivele - pentru ce anume aveți nevoie de o cărămidă? De exemplu, trebuie să construiți o casă - în acest caz, este mai bine să utilizați cărămidă de lut, numită și ceramică. În general, această cărămidă se remarcă prin rezistență suficientă, are o densitate suficientă, rezistă bine la îngheț și are o durată de viață lungă.

Pentru a face față pereților interni și externi, se produc plafoane, cărămizi din silicat, care sunt produse prin amestecarea varului și a nisipului obișnuit. Acest tip de cărămidă are o suprafață netedă și densă. Dar rezistența la căldură și umiditate este mult mai mică decât cea a ceramicii.

Dacă o clădire din cărămidă este expusă la temperaturi ridicate, este necesar un tip special de cărămidă, nu numai că nu se va topi și nu-și va schimba forma, dar, de asemenea, nu își va pierde proprietățile la răcire. Datorită acestor calități, cărămizile refractare sunt folosite în construcția vetrelor, șemineelor, sobelor - adică acolo unde este necesară izolația împotriva incendiilor și capacitatea de a acumula și degaja căldură.

În funcție de adăugarea de cuarț, cocs sau pulbere de grafit la compoziție, se obțin diferite tipuri de cărămizi refractare, utilizate în scopuri diferite. Alegerea unui anumit tip de cărămidă depinde de temperatura de încălzire și de proprietățile chimice ale substanței incluse în compoziția lor, de proprietățile combustibilului și a cenușii.

Industria produce mai multe tipuri de cărămizi refractare: cuarț, carbon de bază și alumină.

Caramida de cuarț, nepotrivită pentru contactul cu alcali, var, oxizi de fier. Este mai bine să-l utilizați pentru fabricarea bolților de sobe, șeminee.

Cărămizile de bază și cele din carbon sunt utilizate în metalurgie și în industriile speciale.

Cărămizile de argilă sau de alumină se formează atunci când se adaugă argilă mai refractară și pulbere specială la compoziția de cărămidă. Această pudră - șamotă - a dat numele acestui tip de cărămidă. Dacă supraexpuneți o astfel de cărămidă, atunci suprafața acesteia va arăta ca sticla. Acest lucru îi va oferi o forță mult mai mare, dar va fi mult mai rău să se lege cu soluția. Prin urmare, este mai bine să nu folosiți o astfel de cărămidă atunci când construiți sobe și șeminee, dar este potrivită doar pentru așezarea fundației.

Caramida din argila

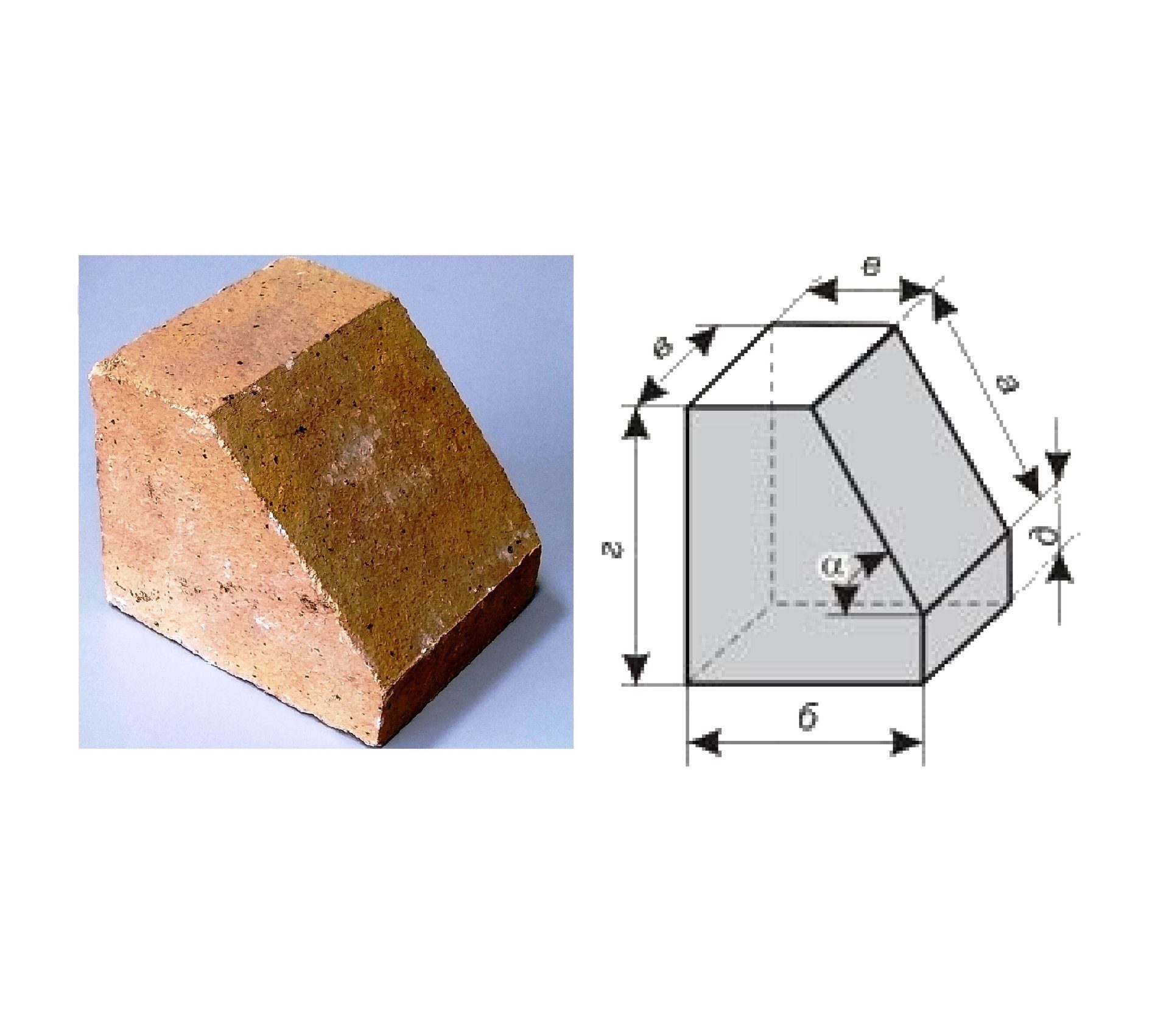

Spre deosebire de cărămizile din cuarț, cărămizile refractare din argilă rezistă la temperaturi mult mai ridicate și nu sunt afectate de materialele alcaline și oxizii de fier. O astfel de cărămidă conduce bine căldura, ceea ce contribuie la încălzirea rapidă a camerei. Și varietatea formelor unei astfel de cărămizi este grozavă. De exemplu, în formă de pană, care sunt folosite la așezarea bolților și arcurilor. Având în vedere toate proprietățile enumerate, acest material de construcție este mai bun decât altele pentru uz casnic. În aparență, diferă de alte culori - de la maro deschis la galben nisipos, cu un amestec de incluziuni granulare.

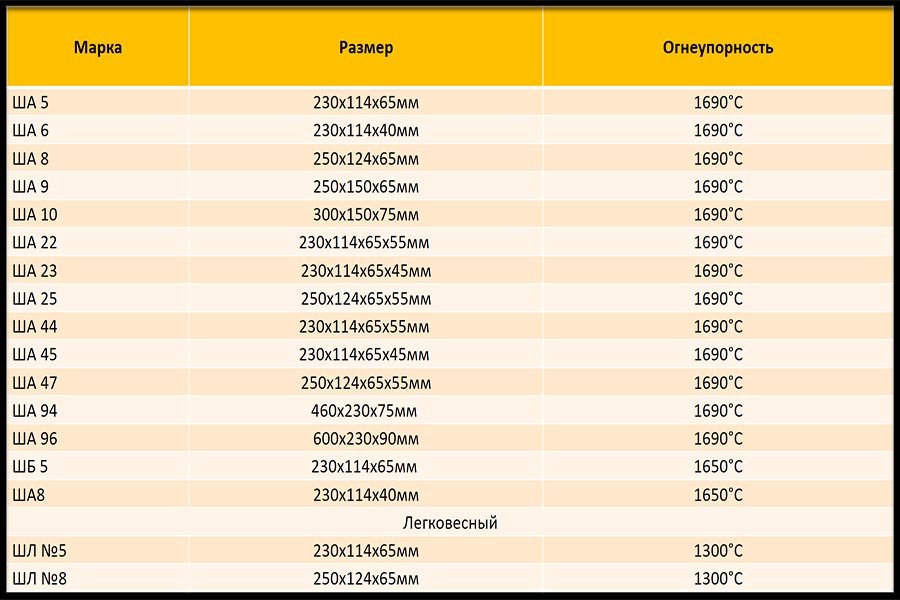

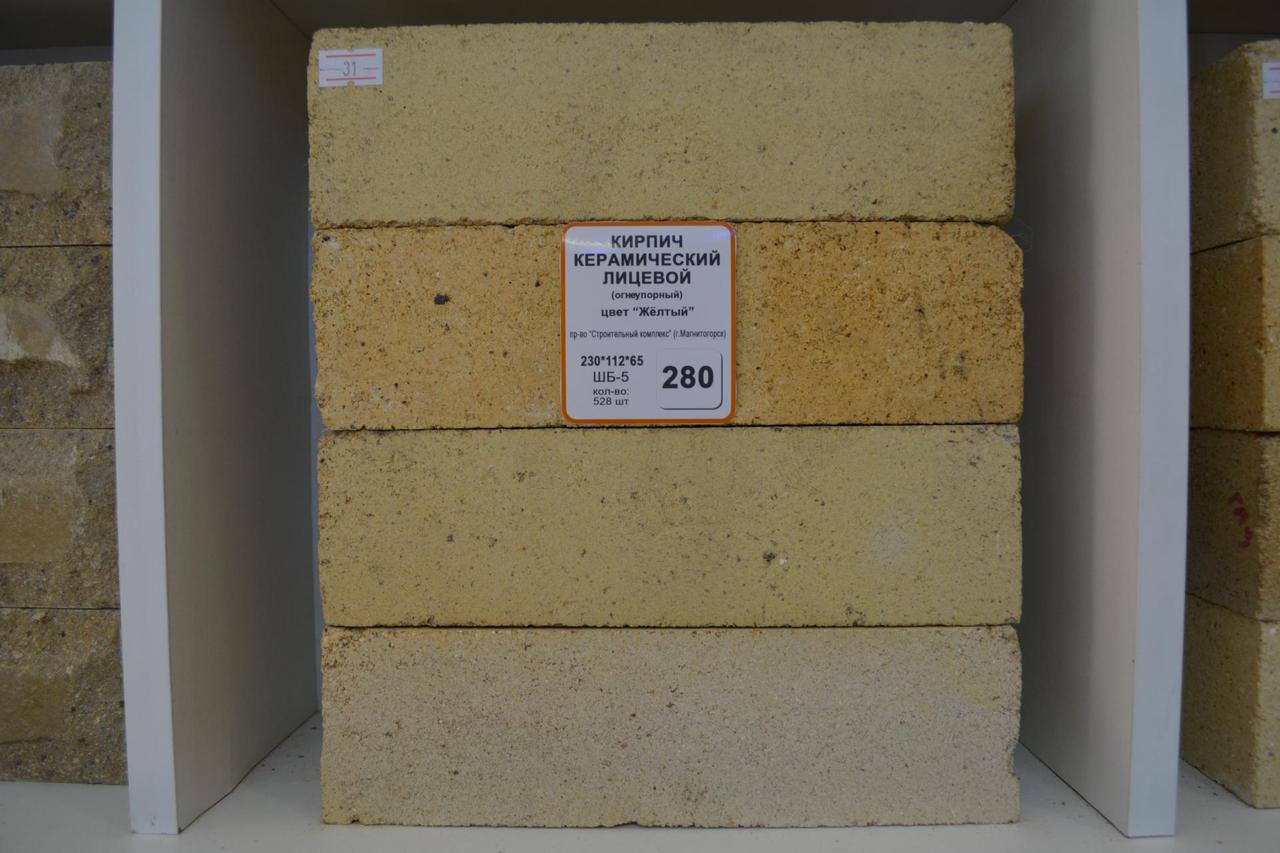

În funcție de compoziție și densitate, acest material de construcție are mai multe marcaje. Cele mai potrivite pentru așezarea sobelor și coșurilor de fum sunt cărămizile marcate cu ША-5, ШБ-5, ША-8 și ШБ-8. Acest lucru se datorează densității și greutății medii.Compoziția chimică a cărămizilor refractare este standardizată de GOST 390-96, iar dimensiunile sunt determinate de GOST 8691-73. Atunci când așezați o astfel de cărămidă, este necesar să le reglați cu atenție între ele, astfel încât cusăturile să fie cât mai subțiri posibil. . Ca soluție, se utilizează un amestec special de argilă refractară și cărămizi refractare zdrobite. Una dintre aceste soluții se numește mortar de argilă.

Indicatori materiale importanți

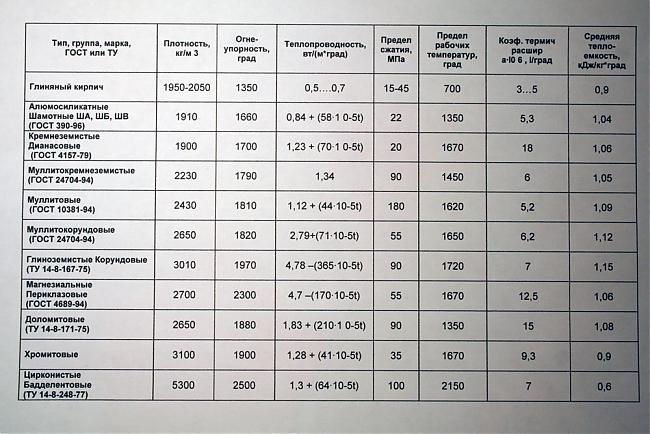

Cărămizile de argilă din mărcile ША, ШБ și ШВ sunt fabricate din 2 componente: argilă caolin rezistentă la foc și pulbere fină de argilă extrasă din minerale pe bază de oxid de aluminiu. Componentele sunt amestecate în anumite proporții. Produsele refractare sunt fabricate din amestec prin turnare și tratament termic folosind echipamente specializate. Realizarea pietrei de argilă acasă nu este realistă.

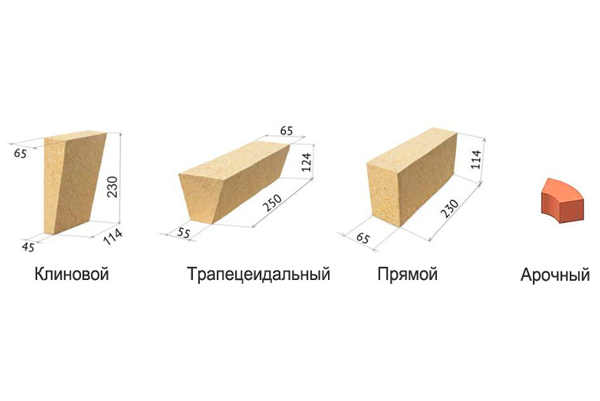

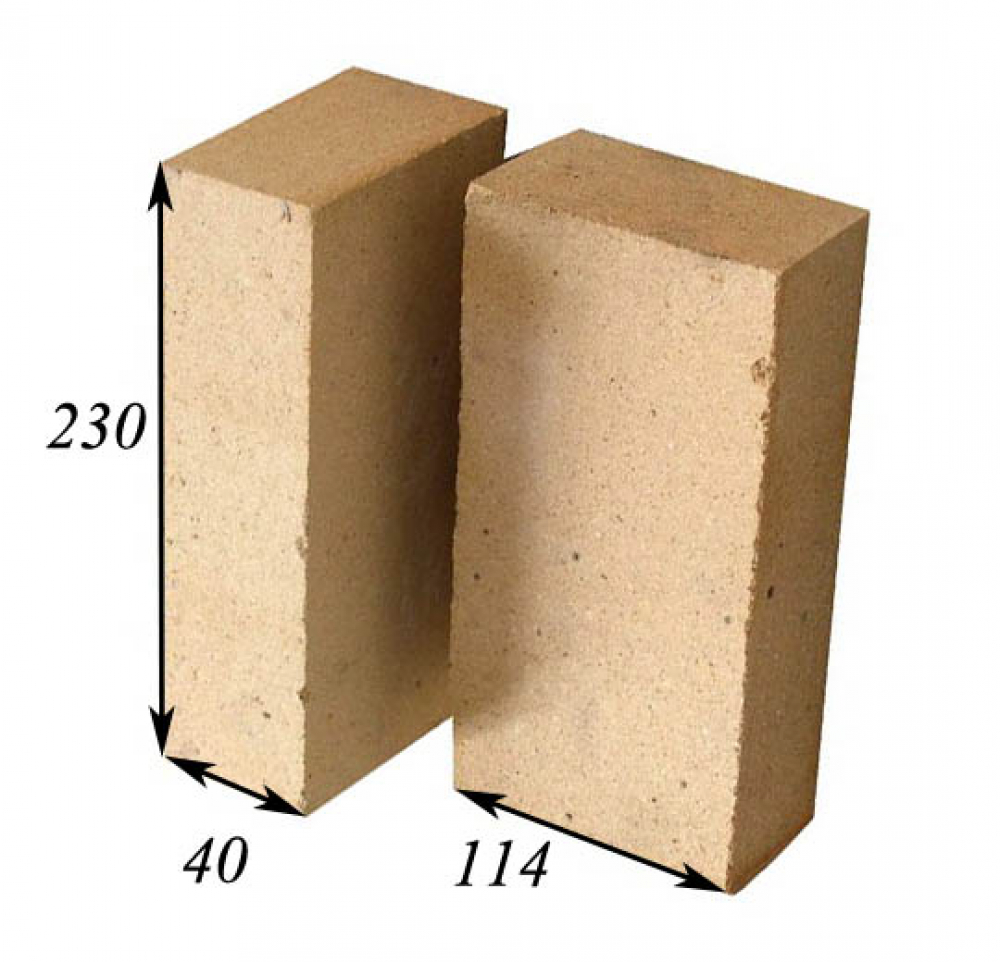

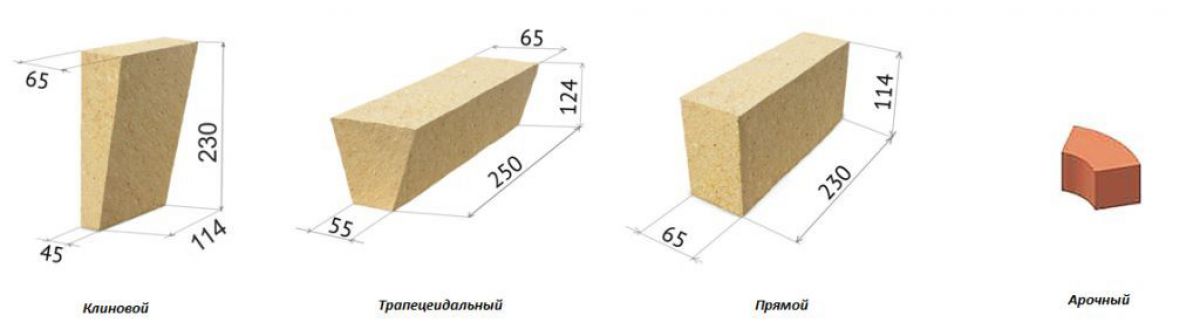

Spre deosebire de cărămizile din ceramică și silicat, cărămizile din argilă sunt produse într-o varietate de forme:

- linie dreaptă standard;

- plătică;

- țiglă de vatră;

- în formă de pană pentru așezarea bolților semicirculare;

- trapezoidal;

- cu nervuri;

- toc;

- suspendat.

Schema de producție a cărămizilor de argilă.

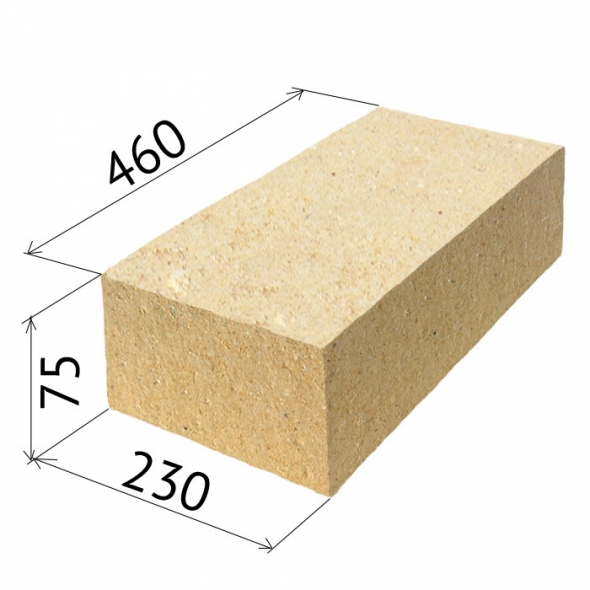

În construcția de locuințe private, cărămizile directe din argilă sunt cel mai des utilizate, restul soiurilor sunt utilizate în producția industrială. Materialul joacă rolul carcasei interioare a cuptoarelor în diferite scopuri, unde temperatura ajunge la 1400 ° C și mai mult. Acest lucru este facilitat de caracteristicile tehnice speciale ale materialului date în descrierea GOST 390 din 1996, pe care trebuie să le respecte:

- Temperatura maximă admisibilă (indicele refractar) pentru gradul ША - 1690 ° С, ШБ - 1650 ° С, ШВ - 1630 ° С.

- Temperatura de lucru - 1400 ° С.

- Densitatea refractarului este de la 1500 la 1700 kg / m3;

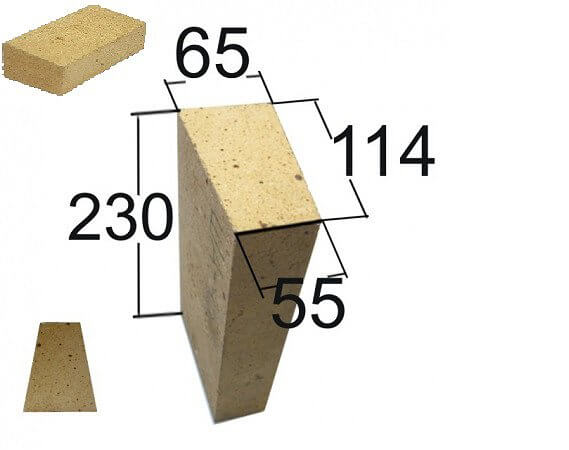

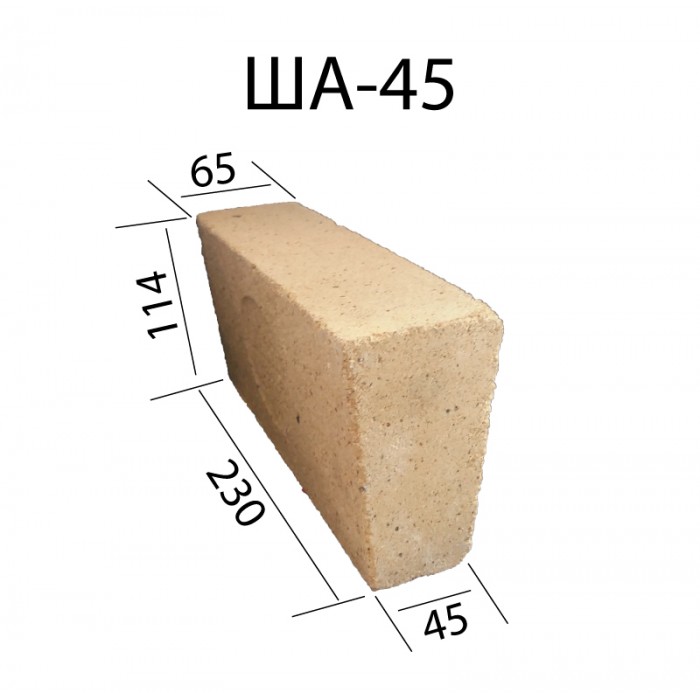

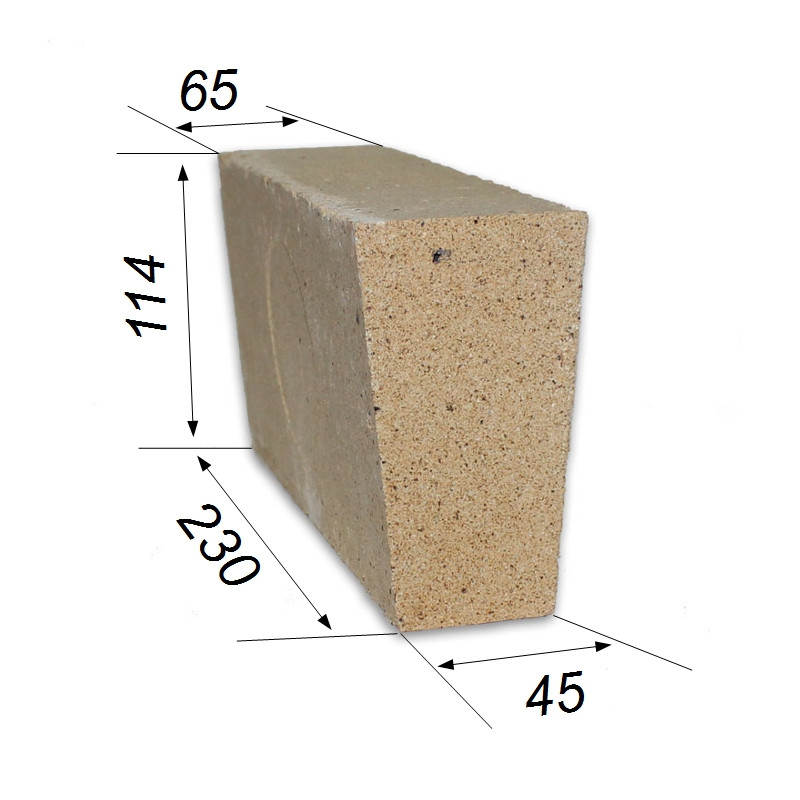

- O piatră standard ШБ 5 are o greutate de 3,6 kg, în timp ce dimensiunile sale sunt de 230x114x65 mm.

- Coeficientul de conductivitate termică este de la 0,6 la 0,7 W / m ° C. Pentru comparație: pentru cărămizile din silicat este de 0,95 W / m ° C, pentru ceramică - 0,35 W / m ° C.

- Fracția de volum a porilor deschiși pentru clasele SB nu depășește 24%. Nu se produc pietre de argilă goală.

- Compresia maximă pe care o poate rezista piesa fără distrugere este de 20 N / mm2.

Unii producători produc pietre de construcție rezistente la foc conform propriilor specificații, care nu coincid cu cerințele GOST. Astfel de refractare au un marcaj diferit, de exemplu, cărămida Ш 8 (a doua literă lipsește). Litera „W” înseamnă că produsul are o proporție de pulbere de șamotă de cel puțin 30%, cifra indică dimensiunile, ale căror valori sunt prescrise în standard. Cea de-a doua literă indică clasa conform GOST, de exemplu, cărămidă din argilă fir 2 cu dimensiuni de 230x85x65 mm.

Tehnologie de fabricație

Cărămizile de argilă de înaltă calitate pot fi obținute numai cu respectarea strictă a tehnologiei producției sale. În caz contrar, își pierde unele dintre proprietăți. Un produs conform este definit prin:

- prin forma geometrică corectă;

- margini subțiri;

- suprafață dură;

- structură granulară distinctă;

- culoare nisipoasă caracteristică;

- inelul metalic pe care îl produce la impact.

Diagramă comparativă refractară

Obținerea de argilă

Particularitățile fabricării cărămizilor de argilă constau în arderea argilei refractare speciale cu pulbere de argilă la o temperatură ridicată. Toate materiile prime utilizate în amestecul original de materii prime sunt extrem de refractare.

Chamotte este o pulbere obținută prin arderea intensivă a caolinului la 1300-1500 grade. Silicații de aluminiu hidrați, din care este compus, pierd molecule de apă în timpul arderii și parțial sinterizează. Argila își pierde plasticitatea. În funcție de compoziția materiilor prime utilizate, șamota poate fi:

- bogat în alumină;

- corindon;

- zircon.

Gradul de sinterizare determină tipul de șamotă:

- șamota foarte arsă are o higroscopicitate de la 2 la 10%;

- indicele de higroscopicitate al cărămizilor slab arse este de 20-25%.

Pregătirea materiei prime pentru ardere

Argila refractară, la intrarea în producție, constă din bulgări de diferite dimensiuni, care sunt zdrobite și măcinate. Și apoi sunt sortate după volum. După adăugarea tuturor componentelor, masa brută este amestecată până se obține o masă omogenă, în același timp sunt introduse în ea componente lichide.

În etapa inițială, blocurile sunt uscate. Masa finită este distribuită peste forme pregătite anterior. Acestea sunt acoperite din interior cu un compus special care previne supraîncălzirea masei din orice parte. În timpul uscării, procesele fizico-chimice au loc în masa șamotei asociate cu distrugerea legăturilor și îndepărtarea moleculelor de apă. În timpul procesului de uscare, conținutul de umiditate al produselor este redus la 2-4%.

Tragerea cărămizilor

Calitatea etapei finale a producției depinde de condițiile de parcurs. La arderea cărămizilor brute, au loc următoarele procese:

- evaporarea umidității reziduale;

- descompunerea kaolinitului, însoțită de o ușoară contracție a produselor;

- descompunerea sărurilor de calciu și magneziu;

- sinterizând o masă omogenă.

Schema de tragere a cărămizii

Încălcarea a cel puțin unul dintre parametrii de proces specificați va duce la o scădere a calității blocului de argilă. O suprafață sticloasă și o nuanță mai închisă indică faptul că timpul de tragere a fost depășit.

Supraexpunerea în cuptor conferă cărămizilor o rezistență suplimentară, dar reduce refractaritatea acestuia, iar o peliculă netedă reduce aderența cărămizii la mortar. Cărămida subexpusă în cuptor are o higroscopicitate crescută și o rezistență scăzută la deformare.

Specificații

În timpul funcționării cuptorului, focul și produsele de ardere ale acestuia afectează direct cărămida refractară. Mai mult, contactul său cu acizi, alcali și alte medii agresive este practic nul.

În consecință, producătorul și cumpărătorul nu impun cerințe speciale pentru durabilitatea materialului.

Datorită caracteristicilor sale tehnice, cărămizile din argilă nu sunt recomandate să fie achiziționate pentru construcția de structuri care vor fi în contact direct cu acizii și alți reprezentanți ai unui mediu agresiv.

Acumularea de umiditate

Materialul rezistent la foc este produs pe bază de lut, care este ars și, ca urmare, își schimbă structura (cărămida devine poroasă).

Arderea cuptorului

Golurile din cărămidă în sine contribuie la acumularea nesemnificativă de umiditate care are loc în timpul contactului cu apa. Cărămizile poroase rezistente la căldură pot acumula patruzeci la sută de umiditate. Această caracteristică a materialului rezistent la foc trebuie luată în considerare în timpul depozitării și depozitării.

Rezistență la îngheț și rezistență la foc

Produsele în care se utilizează cărămizi rezistente la căldură, datorită designului lor, se disting prin rezistență ridicată la îngheț și rezistență la foc. Conform reglementărilor actuale, aceste caracteristici sunt evaluate de capacitatea de a rezista ciclului specific de îngheț și dezgheț.

Să fim atenți la indicatorii SHAK, SHA, B și B. În acest caz, nu pot depăși 15 cicluri

Materialul refractar nu trebuie utilizat în construcția structurilor subsolului. De asemenea, nu este potrivit pentru placarea în aer liber.

Atunci când o clădire este prevăzută cu arzător, este necesar să mențineți întotdeauna o temperatură pozitivă. Răcirea la temperaturi extrem de scăzute în mod regulat va afecta deformarea și posibila fractură.

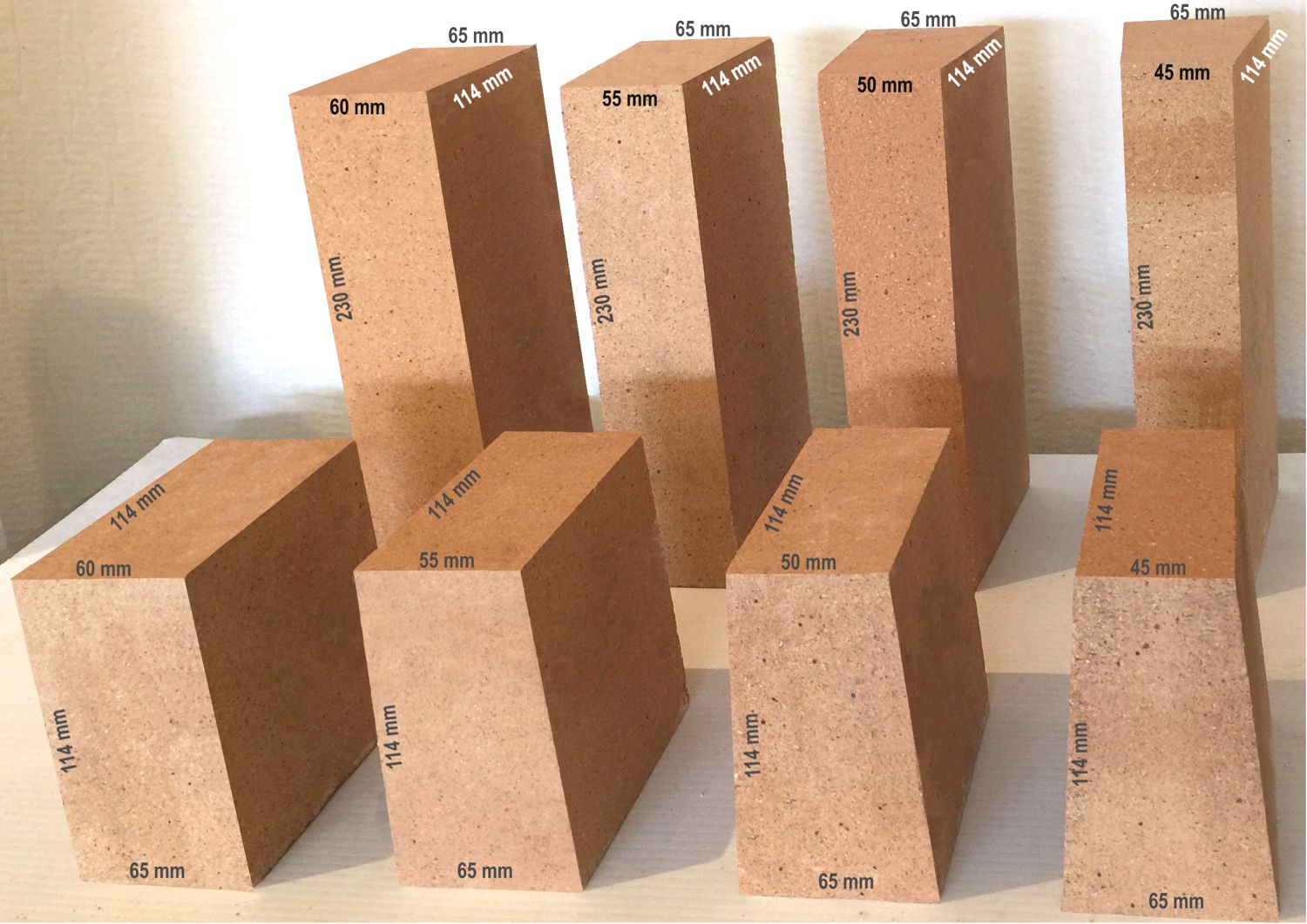

Materiale refractare de diferite tipuri sunt prezentate pe piață în 11 dimensiuni standard, fiecare dintre acestea remarcându-se prin lungime, grosime și înălțime.

| Număr | |||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 6 a | 7 | 8 | 9 | 10 | |

| D | 23 | 23 | 23 | 23 | 23 | 23 | 23 | 25 | 25 | 30 | 34.5 |

| T | 6.5 | 6.5 | 11.4 | 11.4 | 11.4 | 11.4 | 15 | 12.4 | 12.4 | 15 | 15 |

| V | 6.5 | 6.5 | 10 | 7.5 | 6.5 | 4 | 6.5 | 7.5 | 6.5 | 6.5 | 7.5 |

Cărămizile refractare de diferite tipuri pot avea abateri maxime:

- lungime. Este permisă o eroare de cel mult 0,5 cm;

- lăţime. Este permisă o eroare de cel mult 0,3 cm;

- grosime. Este permisă o eroare de cel mult 0,1 cm.

Înainte de a intra pe piață, produsele finite trebuie să fie supuse controlului preciziei de fabricație, precum și al conformității formelor.Pentru aceasta, la întreprinderi sunt create departamente speciale independente. Produsele sunt verificate selectiv din fiecare lot produs.

Indicatori de forță

Cărămizile speciale rezistente la foc vor rezista acestor factori. Puterea tuturor produselor viitoare se bazează pe respectarea strictă a standardelor și rețetelor tehnologice. Rezistența maximă admisibilă iese în evidență pentru cărămizile de argilă. Indicatorul mărcii SHAK este egal cu douăzeci și trei de N / mm2.

Un astfel de material este adesea folosit pentru zidăria gospodăriei și a structurilor tehnologice din instalațiile industriale. De asemenea, este de multe ori achiziționat pentru amenajarea șemineelor și sobelor. Atunci când un cumpărător alege un anumit brand de cărămidă, forța este cea care joacă un rol decisiv aici.

Indicatori de expunere la temperaturi

La ardere, conductele și conductele de coș de fum nu se pot descurca fără produse de ardere la temperaturi ridicate. Prin urmare, materialele utilizate care sunt achiziționate pentru construcția structurilor descrise mai sus trebuie să fie caracterizate de standarde de temperatură crescute.

Cerințele pe care trebuie să le îndeplinească materialele altor componente ale aragazului sau șemineului nu sunt atât de stricte. Deci, o cărămidă pentru un coș de fum poate rezista până la șase sute de grade Celsius.

Mărci și dimensiuni

Conform GOST 8691-73, se disting următoarele mărci de blocuri de cuptoare:

- ША este o cărămidă refractară obișnuită care poate rezista la o temperatură de încălzire de +1730 ° С. Densitatea sa aparentă este de 2-2,1 t / m 3. în ciuda conținutului destul de ridicat de oxid de aluminiu.

- ШБ - aceeași șamotă, dar în scopuri generale, care funcționează la +1670 ° С. Cântărește puțin mai puțin de ША (1,9-2,0 t / m 3) și este popular printre constructorii privați.

- PB și PV - cărămidă semi-acidă din argilă, care conține o cantitate mare de oxid de siliciu (SiO2 ). Are o nulitate de aproximativ 30% și o densitate de 0,9 t / m 3, ceea ce îi permite să se încălzească mai lent și să se răcească la fel de mult. Aceste mărci sunt utilizate în construcția de grătare, tandouri, grătare și coșuri de fum - pot fi achiziționate la un preț foarte accesibil.

- SHL este un material rezistent la căldură cu greutate redusă deja discutat de noi mai sus.

Există și alte tipuri de refractare, dar sunt mai solicitate în industria metalurgică și chimică. Indiferent de marcă, trebuie menținute dimensiunile cărămizilor de argilă stabilite de GOST. Puteți determina parametrii standard pentru un anumit produs în funcție de index, care vine imediat după desemnarea scrisorii.

Modalitate legală reală de a economisi bani. Toată lumea trebuie să știe acest lucru!

Cărămida poate fi făcută din argilă din argilă cu diferite metode: turnare din alunecare sau topire, turnare semisecă, presare la cald sau termoplastică. Și aceasta nu este o listă completă a tehnologiilor existente, deoarece astăzi multe fabrici sunt serios angajate în dezvoltarea de noi metode pentru producerea de refractare cu caracteristici diferite.

O atenție deosebită este acordată metodelor care fac cărămida rezistentă și la temperaturi ultra scăzute.

Pentru consumatori, cea mai utilă clasificare este în care este împărțit materialul refractar tipuri de formă și dimensiune:

- Drept și în formă de pană (acesta din urmă poate fi cumpărat pentru așezarea deschiderilor arcuite și a bolților).

- Aplicație în formă - găsită în lucrările de finisare.

- Suspendat - mergeți și la bolțile interioare, dar deja în cuptoare industriale puternice.

Chamotte este, de asemenea, utilizat pentru a face țevi, carcase rezistente la căldură, creuzete de laborator și alte produse.

Scop și aplicare

Refractaritatea lutului șamot a determinat scopul principal al utilizării produselor fabricate din acesta. Aceasta este construcția diferitelor cuptoare sau căptușeală de cuptoare și coșuri de fum. La urma urmei, arderea combustibilului în camerele lor și îndepărtarea gazelor incandescente măresc temperatura elementelor metalice la un nivel atât de ridicat încât la contact, cărămida obișnuită se topește și își pierde din plasticitate, dărâmându-se în firimituri când se răcește.

Rezistența de neegalat la temperatură a șamotei permite utilizarea cărămizilor refractare nu numai pentru construcția și căptușeala sobelor de saună sau a șemineelor de casă. Este foarte solicitată în industriile fierbinți: metalurgie, centrale termice, industria chimică și industria suflării sticlei.

Specificații

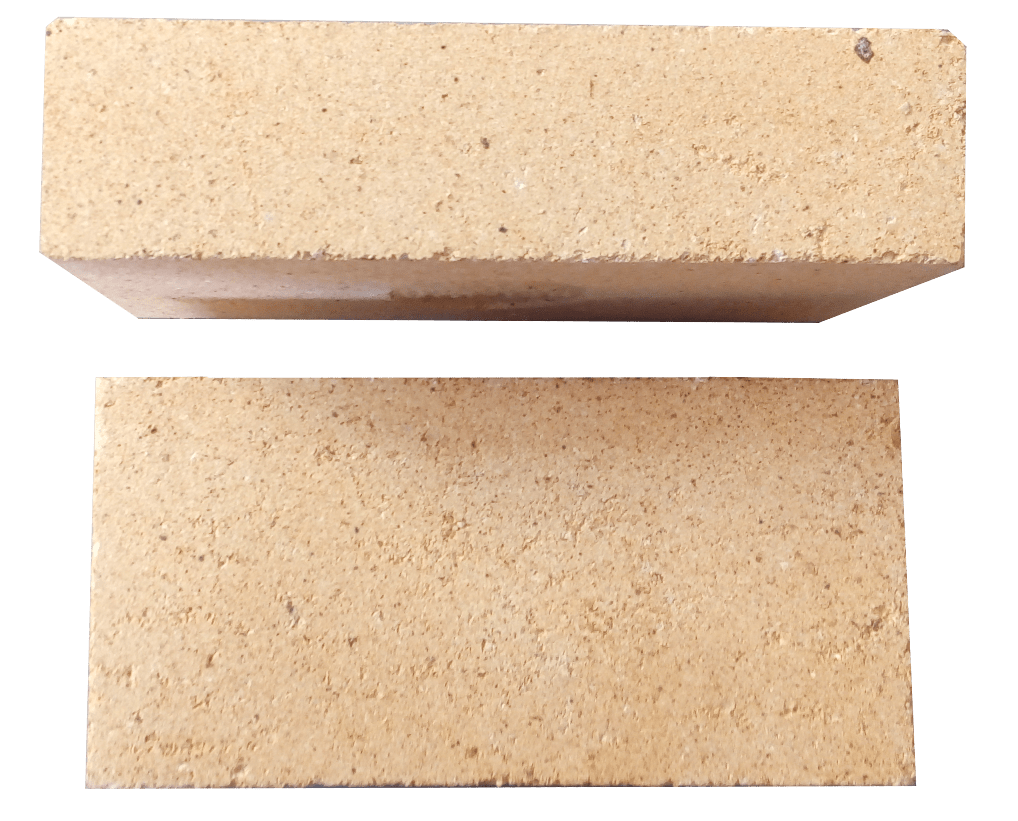

Materialul de construcție Fireclay realizat conform tehnologiei existente are o serie de caracteristici operaționale:

- culoarea produsului ar trebui să fie galben deschis, mai degrabă paie, cu un amestec de pete maronii;

- structura cărămizii este doar granulară;

- la lovirea unei cărămizi se aude un sunet ca de metal;

- materialul este caracterizat de un grad crescut de rezistență, prin urmare, cu o ușoară deteriorare, structura șamotei rămâne neschimbată.

Avantajele includ următorii parametri.

Geometria strictă a pieselor este extrem de importantă atunci când se utilizează materiale cu o conică în formă de pană.

Rezistență la căldură. Structura internă a cărămizii nu este afectată în niciun fel de expunerea prelungită la temperaturi ridicate, un astfel de material poate rezista la încălzire până la 1500 de grade sau mai mult

Trebuie remarcat faptul că, în principiu, încălzirea cu peste 1000 de grade de la toate tipurile de cărămizi poate rezista doar la argila.

Conductivitate termică scăzută. Această caracteristică, precum și densitatea redusă a anumitor tipuri de material, fac din o astfel de cărămidă cea mai bună opțiune pentru instalarea coșurilor de fum și a diferitelor țevi.

Fortăreață. Materialele din argilă au capacitatea de a rezista chiar și la solicitări mecanice destul de puternice.

Rezistență chimică. Produsele din șamotă tolerează perfect efectele diferitelor soluții acido-bazice și rezistă la mulți alți reactivi chimici.

Cu toate acestea, nimic ideal nu a fost încă inventat, iar cărămizile din argilă nu fac excepție. Există, de asemenea, aspecte negative asociate cu utilizarea acestuia.

- Dacă tehnologia de ardere nu este urmată corect, atunci dimensiunile produselor și nivelul lor de calitate se schimbă semnificativ.

- Materialele din argilă nu sunt deloc mici, deci nu pot fi considerate accesibile pentru majoritatea compatrioților noștri.

- Nu toate soluțiile sunt potrivite pentru zidărie. De obicei se folosește un compus special numit „mortar” și trebuie aplicat foarte atent, astfel încât stratul să fie foarte subțire.

- Forța crescută limitează semnificativ capacitatea de a tăia materialul. Poate fi tăiat doar cu o lamă de diamant specială pentru piatră.

Dimensiuni standard

În funcție de tipul aditivului, metoda de ardere și scopul cu proprietăți refractare, produsele sunt împărțite în 4 clase:

- cuarț (din gresie sau cuarț);

- argilă sau alumină (produse din lut cu adaos de argilă);

- de bază (diferă în compoziția var-magneziană);

- carbonacee (din grafit presat sau cocs).

Ultimele două tipuri sunt utilizate în întreprinderile industriale. Ele pot rezista la temperaturi semnificative. Pentru sobe de casă, băi și saune, se ia de obicei o probă de șamotă. Cărămizile de cuarț rezistă bine la temperaturi, dar sunt distruse de acizi și alți factori chimici.

Videoclipul spune despre dimensiunile cărămizilor refractare:

În construcții, se utilizează următoarele forme de material refractar:

- Drept;

- colţ;

- în formă de pană.

O cărămidă bună pentru o sobă poate fi folosită fără teamă pentru calitatea muncii.

Fiecare tip are propriile marcaje și dimensiuni standard. Este imposibil să combinați toate tipurile și mărcile de cărămizi refractare într-o singură dimensiune universală. Inițial, nu aveau deloc standard. Dimensiunea lor a fost indicată în vershoks (inci). Standardul a apărut abia în secolul al XIX-lea. Până în acel moment, fiecare atelier producea cărămizi de mărimea sa.

Primul standard a apărut pe teritoriul Rusiei în 1927. Cărămida germană a fost luată ca probă. Dimensiunile sale: 250x120x65 mm sunt considerate standard astăzi. Au fost incluși în GOST.În general, este acceptat să se considere această dimensiune standard ca un format normal. Este marcat cu literele „NF” (format normal).

Proprietățile cărămizilor ceramice și celelalte caracteristici ale acestora pot fi găsite în articol.

un eșantion dintr-un format normal este ușor de utilizat: este convenabil pentru comandant să-l țină în mână. Toate celelalte dimensiuni sunt derivate din formatul normal. În consecință, marcajul este după cum urmează:

- 1 NF - 250x120x65 mm (simplu);

- 1,4 NF - 250x120x88 mm (un și jumătate);

- 2,1 NF) - 250x120x140 mm (dublu).

Dimensiunea cărămizii Fireclay și alte caracteristici pot fi găsite în articol.

În GOST, există alte mărimi de produs mai puțin frecvente. Aceasta este așa-numita cărămidă euro - 0,7 NF (250x85x65 mm) și un singur modular 1,3 NF - (288x138x65 mm).

Videoclipul arată dimensiunea cărămizilor refractare ale cuptorului:

Conform GOST 530-2012, toate fețele au un nume:

Panourile de perete asemănătoare cărămizilor arată foarte bine atât pentru decorarea exterioară, cât și pentru cea exterioară.

Dimensiunea corectă facilitează munca. Standardizarea este utilizată în dezvoltarea desenelor și a aspectelor. Documentația indică de obicei o dimensiune fixă a produselor.

Avantaje și dezavantaje

Principalele diferențe față de cărămida roșie sunt calitățile pozitive ale materialului.

Pe lângă rezistență, rezistență ridicată la foc și capacitate termică, plasticitatea joacă un rol important și oferă o gamă largă de forme. Produsele Fireclay arată armonios în combinație cu metal, lemn și alte materiale naturale

Durata de viață lungă și aspectul care nu necesită finisare suplimentară sunt, de asemenea, avantaje. Chamotte este rezistentă la temperaturi extreme și influențe negative asupra mediului.

Există, de asemenea, dezavantaje - higroscopicitatea materialului. De asemenea, cărămizile refractare sunt mai scumpe decât cărămizile roșii. Datorită densității sale ridicate, materialul este dificil de tăiat. Pentru a facilita munca, utilizați o polizor cu un disc diamantat. O soluție specială este necesară pentru coafare. Există, de asemenea, un amestec uscat gata preparat - „mortar de argilă”. Puteți face singură o soluție, nu aveți nevoie de pregătire pentru asta. Va fi suficient să măcinați spargerea șamotei, să cerneați și să adăugați argilă refractară într-un raport de 2: 1.

Materialele din argilă sunt considerate sigure, deoarece componenta principală - argila, care este o substanță ecologică, nu este considerată dăunătoare sănătății. Și chiar și atunci când este încălzit, blocul de cărămidă nu emite substanțe periculoase în atmosferă. prin urmare, zvonurile despre nocivitatea blocurilor nu au nicio bază. Vătămarea potențială va fi cauzată de materialul extras pentru producerea cărămizilor în zone contaminate sau contaminate.

Tipuri și marcare a cărămizilor refractare din argilă

Blocurile rezistente la foc pot fi clasificate în funcție de mai multe criterii:

Prin metoda de turnare

Proiectarea formelor și caracteristicilor procesului tehnologic prevede următoarele tipuri de turnare:

- turnarea din alunecări sau topituri;

- formare semi-uscată;

- topire;

- presare la cald;

- presare termoplastică.

Prin configurarea blocului

Pentru așezarea diferitelor structuri, industria produce următoarele tipuri de cărămizi din argilă:

- în formă de pană;

- trapezoidal;

- dreptunghiular (drept);

- profil arcuit.

După compoziția chimică

În funcție de aditivii utilizați care afectează stabilitatea termică și proprietățile mecanice și caracteristicile tehnologiei de producție, se disting următoarele modificări ale blocurilor refractare din argilă:

- de bază. La fabricarea unor astfel de cărămizi se folosește argilă șamotă rezistentă la foc, a cărei fracție de masă în amestecul de lucru este de 70%. Coca sau pulberea de grafit poate fi utilizată ca material de umplutură. Materialul este utilizat pentru cuptoare orientate concepute pentru topirea oțelului Bessemer;

- carbonacee. Această modificare se caracterizează printr-un procent ridicat de carbon. Scopul principal al blocurilor refractare la carbon este căptușeala furnalului;

- cuarţ. Datorită utilizării oxidului de siliciu, rezistența la căldură a cărămizilor este semnificativ crescută, cu toate acestea, contactul cu un mediu alcalin duce la distrugerea intensă a materialului;

- alumină. Oxidul de aluminiu este utilizat ca aditiv special. Cărămida de argilă din aluminiu poate funcționa mult timp la temperaturi cuprinse între 1100 și 1300C și nu este susceptibilă la schimbări frecvente de temperatură. Acest tip de blocuri rezistente la căldură este utilizat pe scară largă atunci când se pun sobe de uz casnic, șeminee și coșuri de fum.

Marcarea cărămizilor de argilă include litere și cifre care reflectă caracteristicile chimice și fizice și dimensiunile generale ale materialului. Mai jos sunt marcajele pentru cele mai frecvente modificări.

SHA, SHB, SHAK. Materialele au rezistență ridicată și rezistență la căldură (1600 - 1700C), ceea ce le permite să fie utilizate în toate domeniile construcțiilor industriale și civile. Acestea conțin silicat de aluminiu, care asigură o durată lungă de viață și rezistență la deteriorarea mecanică. Un alt avantaj este raportul optim preț / calitate.

ШВ, ШУС. Cărămida este utilizată pe scară largă în industrie. Indicii de capacitate termică ridicată permit utilizarea blocurilor ШВ și ШУС pentru construirea canalelor de gaz ale generatoarelor de abur; din astfel de blocuri sunt ridicate structuri de închidere pentru a proteja arborii de convecție.

ShK. Această varietate este utilizată pentru construcția de instalații industriale care produc cocs.

SHL. Caramida SL se caracterizează prin porozitate ridicată și greutate specifică redusă. Temperatura maximă admisă menținută de blocuri este de 1300C. Domeniul principal de aplicare este căptușeala cuptorului.

ShTSU. Caramida de capat fata-verso. Cel mai adesea, elementele rotative ale cuptoarelor sunt așezate din blocurile ShTSU.

PB. Această modificare se caracterizează printr-un conținut ridicat de argilă, care reduce semnificativ rezistența la căldură a blocurilor, dar prețul produselor este destul de accesibil pentru o gamă largă de consumatori.

PV. Produsele sunt utilizate pentru zidăria interioară a sobelor și șemineelor. Blocurile fotovoltaice oferă o perioadă lungă de funcționare a zidăriei și sunt capabile să funcționeze la temperaturi de până la 1300C. Domeniul de aplicare al materialului este limitat de costul ridicat al acestuia.