Prețul aproximativ al foii de fluoroplastic

Prețul de piață pe kilogram de tablă de politetrafluoretilenă F-4 variază în medie de la 450 la 577 ruble / kg. Costul compozitelor este puțin mai mare, astfel încât costul mărcii F4K15M5 este de aproximativ 697 ruble / kg, iar marca F4UV15 - 1319 ruble / kg.

Greutatea materialului în funcție de dimensiunea plăcilor

| mm | 300 × 300, g | 500x500, g | 1000 × 1000, g |

|---|---|---|---|

| 2 | 460 | 1180 | 4800 |

| 3 | 660 | 1770 | 7200 |

| 10 | 2200 | 5900 | 24000 |

| 20 | 4400 | 11800 | 48000 |

Prețul polimerului expus este semnificativ mai mare, o foaie de 1x1500 × 1500mm, Teadit (Austria) va costa 555 de euro pe foaie, iar costul de 2x1500x1500mm va fi de 970 de euro pe foaie.

Tabla Fluorolon s-a dovedit a fi unul dintre cele mai eficiente materiale din multe industrii. Iar crearea de noi compozite pe baza sa face posibilă realizarea unor sarcini tehnologice din ce în ce mai complexe.

Foi poliuretanice: producători, mărci și prețuri

Astăzi, atât piața internă, cât și cea importată sunt prezentate pe piața rusă (printre țările furnizoare - China, SUA, Germania, Italia).

Cele mai frecvente mărci interne de PU sunt SKU-7L și SKU-PFL-100, care diferă între ele prin caracteristici precum duritatea Shore a poliuretanului, rezistența la rupere, rezistența la tracțiune și alte caracteristici.

În ceea ce privește prețul, următoarele cifre pot fi date pentru o idee generală. O placă de 500 × 500 × 5 mm a mărcii SKU-7L costă aproximativ 1000 de ruble, iar marca SKU-PFL-100 - aproximativ 1200 de ruble.

Acest articol a enumerat doar câteva domenii de aplicare a materialului. De fapt, această listă este mult mai lungă. Datorită faptului că PU depășește cauciucul, cauciucul și alte materiale în diferite proprietăți, utilizarea acestuia este mai rentabilă decât utilizarea altor materiale tradiționale.

PU spumant (cauciuc spumant)

Este un produs poros sintetic umplut cu gaz cu 85-90% cu gaz inert. În funcție de metoda de producție, compoziție, diferă în ceea ce privește gradul de elasticitate. Poate fi atât moale (cauciuc spumos), cât și dur, care aproape că nu este supus deformării.

Cerut pe scară largă în industrie, construcții, poliuretan spumant bicomponent - spumă poliuretanică, care se formează prin amestecarea a două componente. Reacția se desfășoară foarte repede - în 5-10 secunde spuma poliuretanică spumează, apoi se întărește. Rezultatul este o masă ușoară cu conductivitate termică scăzută, care nu putrezește, nu suportă auto-combustia, nu este expusă la umezeală, alcalii, solvenți organici, acizi slabi. Spuma poliuretanică spumată este foarte solicitată ca izolație, izolare fonică. Umple perfect porii, prevenind astfel formarea podurilor reci. Este utilizat într-un interval larg de temperaturi de la -60 ° C la + 140 ° C, practic nu își modifică proprietățile în timp.

Fabricarea poliuretanului

PU se face prin turnare, presare, extrudare, turnare pe echipamente speciale. Poliolul și izocianatul incluse în compoziție sunt produse sintetizate din petrol.

Pe piața industrială sunt utilizate următoarele tipuri de elastomeri:

- lichid, spumat (polistiren, cauciuc spumant);

- solid (foaie, tijă, placă);

- pulverizat (poliuree).

Pentru fabricarea PU solid, tehnologia de turnare în matrițe sub presiune sau turnarea unui amestec lichid topit în matrici deschise fără presiune este cel mai des utilizată. Rareori, pentru a obține PU solid, se folosește procesul tehnologic de extrudare (extrudare).

Foaie de poliuretan

Foaia de poliuretan este o placă dreptunghiulară realizată din polimer elastic elastic. Calitatea foilor de poliuretan este reglementată de TU 84-404-78.

Metode de fabricare a foilor de poliuretan - presare, extrudare (extrudare), turnare.Suprafața foii de poliuretan, în funcție de cerințele operaționale, poate avea atât proprietăți anti-frecare, cât și anti-alunecare. Proprietățile sunt determinate de compoziția chimică, caracteristicile structurale.

Cel mai adesea, foile sunt produse cu o lățime de 0,1 până la 0,2 m, o lungime de 1 până la 1,5 m și o grosime de 20 până la 300 mm. Această gamă de dimensiuni poate fi modificată la cererea clientului.

Cel mai frecvent poliuretan de turnare prin injecție este SKU-PLF, SKU-7L.

Luați în considerare caracteristicile fizice și chimice ale poliuretanului turnat SKU-7L:

- rezistența la tracțiune - 30 MPa;

- stresul condiționat atunci când specimenul este întins până la 100% este de aproximativ 2 MPa;

- intervalul de temperaturi de funcționare - de la -50 ° C la 100 ° C;

- Duritate Shore - 75-85 unități;

- densitatea poliuretanului - 1180 kg / m³;

- alungire relativă - 450%.

Proprietățile unice ale produselor din foi PU (foi, plăci, plăci), datorită durabilității, caracterului practic, le fac foarte solicitate în multe zone industriale. Deci, de exemplu, următoarele produse sunt produse din foaie PU:

- industria construcțiilor - pardoseală antiderapantă; părți ale fațadelor rezistente la vibrații;

- proiectarea de mașini, mecanisme - piese în contact cu uleiuri, anvelope, bucșe;

- industria grea - piese amortizoare, căptușeală;

- industria ușoară, de exemplu încălțăminte - tălpi pentru pantofi.

Proprietăți de bază

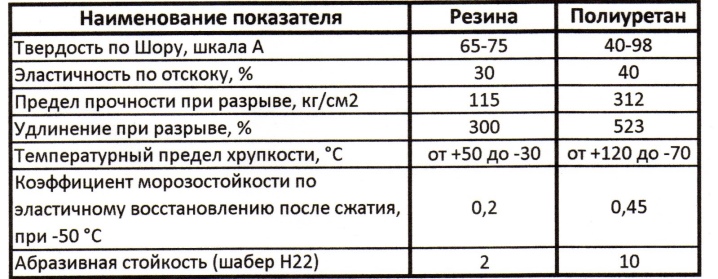

Proprietățile fizice și mecanice ale poliuretanului

Elastomerii PU au multe proprietăți fizice valoroase în comparație cu alte materiale:

- valori ridicate de rezistență și rezistență la rupere;

- proprietăți dielectrice bune;

- rezistență la umflare în diferiți solvenți și uleiuri;

- elasticitate mare la orice indice de duritate (de la 40 la 97 unități Shore A);

- rezistența la radiații și ozon;

- indicatori buni de deformare inversă;

- capacitatea de a lucra la presiune crescută (până la 100 MPa);

- la sarcină dinamică constantă, temperatura maximă de funcționare superioară a acestui material este de 120 ° C. Temperatura scăzută nu afectează semnificativ calitatea elastomerilor poliuretanici până la -70 ° C.

Proprietățile chimice ale poliuretanului

Plăcile poliuretanice se caracterizează printr-o rezistență ridicată la solvenți și uleiuri și se aplică pe uleiuri și derivați din petrol, precum și pe uleiuri lubrifiante. În plus, acest material este rezistent la ceață de sare și apă, radiații UV.

Cu toate acestea, experiența arată că polimerul este distrus rapid atunci când este expus la acid azotic, substanțe care conțin un procent semnificativ de clor, acetonă, acizi formici și fosforici și terebentină.

Printre dezavantajele materialului, se poate distinge rezistența scăzută la alcalii la temperaturi ridicate, o dependență semnificativă a proprietăților fizice de schimbările de temperatură.

Laminat structural

Spre deosebire de getinax (plastic laminat pe bază de hârtie), textolitul este un material multistrat pe bază de țesături de bumbac impregnate cu o soluție alcoolică de rășină fenol-formaldehidă sau crezol-formaldehidă, realizată prin presare la cald.

Pentru fiecare dintre mărcile de textolit, sunt utilizate țesături de diferite densități și țesături. Natura țesăturii afectează gradul de rezistență la tracțiune a materialului final, rezistența și rezistența la fisuri.

De regulă, sifonul, calico, calico, curele sunt utilizate pentru producție. Procesul de obținere a textolitului include prepararea unei soluții alcoolice de rășină, care este plasată într-o baie specială, unde este menținută la o temperatură constantă de 30-40 ° C.

Țesătura, fixată anterior în dorn, este coborâtă în baie, după care este trecută prin role. Rezultatul este o distribuție mai uniformă a soluției de rășină, iar țesătura este trimisă la uscare. Uscarea la 120 ° C îndepărtează excesul de umiditate, alcool, fenol volatil.

Țesătura uscată este tăiată, asamblată în pungi și încărcată într-o presă, unde mai întâi este încălzită la o anumită temperatură, menținută și răcită sub presiune.

Materialul finit este tăiat pentru a crea o linie dreaptă și, după controlul tehnic, este trimis la depozitul produsului finit.

Principalele avantaje ale compozitului față de materialele plastice convenționale sunt gradul ridicat de rezistență și rezistență la căldură.

Materialul compozit este mai elastic și rezistent la uzură decât metalul. În plus, este ușor de prelucrat, iar produsele din acesta nu necesită colorare. Diferă în ceea ce privește siguranța la foc, rezistența la benzină, ulei tehnic și apă. Non-toxic.

Caracteristicile tehnice și aplicarea plăcii fluoroplastice

Utilizarea materialului se bazează pe proprietățile sale unice:

- inertitatea în raport cu mediile agresive din punct de vedere chimic. Doar soluțiile de topitură sau amoniac de metale alcaline, trifluorură de clor și fluor elementar pot acționa asupra polimerului atunci când temperatura crește;

- una dintre cele mai mici valori ale coeficientului de frecare;

- rezistență la căldură: fluoroplasticul poate fi utilizat în intervalul -269 ° până la + 260 ° C. Limita superioară de temperatură este asociată cu pierderea fizico-chimică, dar nu cu o modificare a proprietăților sale chimice. Descompunerea polimerului are loc la o temperatură de + 415 ° C;

- proprietăți dielectrice excepționale, care sunt independente de frecvență și temperatură;

- incombustibilitate, se poate aprinde numai în oxigen;

- greutatea specifică mică a fluoroplasticului;

- durabilitate - durata de viață poate fi de până la 20 de ani.

Caracteristicile excepționale deschid o gamă largă de utilizări. Produsele din polimeri sunt utilizate în mod activ în industria chimică, electrochimică și alimentară, în fabricarea instrumentelor și ingineria mecanică și în medicină.

Datorită inertității sale chimice ridicate, acest material este utilizat pentru producerea de containere în care compușii agresivi sunt transportați și depozitați, pentru căptușirea echipamentelor chimice.

Rezistența la temperaturi ridicate și proprietățile dielectrice excelente ale acestui polimer sunt utilizate la fabricarea pieselor pentru tehnologia de înaltă frecvență.

Valoarea redusă a coeficientului de frecare a fluoroplasticului contribuie la o creștere a duratei de viață a rulmenților, etanșări în unități de frecare a mecanismelor, în special în condiții de vid profund, temperaturi ultra-scăzute, expunere la medii agresive.

Absența efectelor nocive asupra corpului uman face posibilă utilizarea polimerului în medicină. Acesta servește ca material pentru protetica vaselor de sânge, fabricarea valvelor cardiace, recipiente pentru transportul și depozitarea sângelui și a serului. Este utilizat la fabricarea ambalajelor farmaceutice.

Fluoroplasticul din industria alimentară este utilizat în mod activ pentru producerea de acoperiri antiaderente.

Nu sunteți sigur cum să protejați culturile de soarele arzător, înghețul și insectele? Materialul de acoperire Spunbond, indiferent de condițiile meteorologice, va ajuta la obținerea unei recolte mai timpurii și la reducerea costurilor de fertilizare.

Veți afla despre proprietățile de bază și varietatea plăcilor de plexiglas sau acril din acest articol.

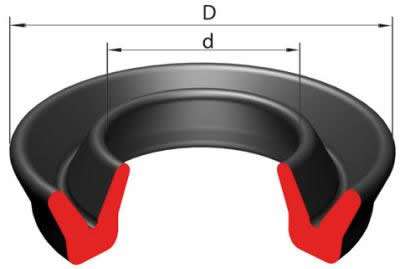

Etanșări din cauciuc GOST 14896-84 (poliuretan) pentru dispozitive hidraulice

|

Manșetele din cauciuc (poliuretan) GOST 14896-84 sunt concepute pentru a sigila spațiul dintre piston și cilindru în dispozitivele hidraulice care funcționează în mișcare alternativă cu o viteză de mișcare de până la 0,5 m / s, la o presiune de la 0,1 MPa la 50 MPa, temperaturi de la minus 60 ° C la 200 ° C, cursă de până la 10m și frecvență de răspuns de până la 0,5 Hz. În funcție de proiectare și de valoarea presiunii de lucru, conform GOST 14896-84, sunt furnizate trei tipuri de manșete:

Consultați informații suplimentare despre garniturile de ulei hidraulic din poliuretan. |

IMPORTANT!!! În prezent, manșetele de tip 2 conform GOST 14896-84 nu sunt produse și sunt înlocuite cu manșete de aceeași dimensiune tip 3 sau manșete realizate conform TU 38-1051725-86

Desemnarea mansetelor conform GOST 14896-84

|

| NS | . | D | X | d | GOST 14896-84 | ||

|

Diametrul tijei, mm |

|||||||

|

Diametrul cilindrului, mm |

|||||||

|

1 - presiunea de lucru de la 0,1 MPa la 50 MPa (1,0-500 kgf / cm²); 3 - presiunea de lucru de la 1,0 MPa la 50 MPa (1,0-500 kgf / cm²) / |

Un exemplu de simbol pentru o manșetă hidraulică de tip 1 pentru etanșarea spațiului dintre un cilindru cu diametrul de 32 mm și o tijă cu diametrul de 22 mm, conform GOST 14896-84: Manșetă 1-32x22 GOST 14896-84.

Grupuri de manșete de cauciuc pentru hidraulice GOST 14896-84

| Bandă de cauciuc | 1 | 2 | 3 | 4 | 5 | 6 | |

| Tip elastomer | Fluoroelastomer | Nitril | Cauciuc nitril butadienic | ||||

| Marcă compusă din cauciuc | IRP-1316 | IRP-1225A | 3825 | KR-360-3 | IRP-1068-1 | 51-3029 | B-14-1 |

| Gama de temperatură de funcționare: - limită inferioară, ° C - limită superioară, ° C | -10 +200 | -10 +150 | -30 +100 | -20 +70 | -40 +100 | -40 +100 | -60 +100 |

!!!

ATENŢIE. catalogul conține o listă scurtă de manșete hidraulice în conformitate cu GOST 14896-84, pentru clarificare, vă rugăm să contactați managerii companiei noastre prin e-mail

Cerere

Poliuretanul este utilizat pe scară largă pentru fabricarea materialelor de etanșare a foilor, a garniturilor de etanșare și a inelelor O, a diverselor bucșe, tije, piese pentru echipamente și alte materiale de construcții, la producerea ambalajelor pentru cutii de umplutură, în industria încălțămintei și la producția de îmbrăcăminte de lucru, pentru fabricarea de role și anvelope solide (pentru echipamente speciale) ca material pentru căptușeală și căptușeală echipamente și conducte. De asemenea, poliuretanul este utilizat pe scară largă în construcții, atât sub formă de adezivi și o componentă a amestecurilor de clădiri, cât și sub formă de spumă. Utilizarea mai largă a acestui material este împiedicată de gama mică de temperatură de funcționare.

Particularități

Materialul polimeric este produs în foi și tije, dar cel mai adesea este nevoie de tablă poliuretanică, care are anumite proprietăți:

- materialul este rezistent la efectele anumitor componente acide și solvenți organici, motiv pentru care este utilizat în tipografii pentru fabricarea rolelor de imprimare, precum și în industria chimică, la depozitarea anumitor tipuri de produse chimice agresive;

- duritatea ridicată a materialului permite utilizarea acestuia ca înlocuitor pentru tablă în zonele în care există sarcini mecanice crescute prelungite;

- polimerul este foarte rezistent la vibrații;

- produsele din poliuretan rezistă la niveluri ridicate de presiune;

- materialul are o capacitate redusă de conductivitate termică, păstrându-și elasticitatea chiar și la temperaturi minus, în plus, poate rezista la indicatori de până la + 110 ° C;

- elastomerul este rezistent la uleiuri și benzină, precum și la produse petroliere;

- foaia de poliuretan asigură o izolare electrică fiabilă și protejează de asemenea împotriva umezelii;

- suprafața polimerului este rezistentă la ciuperci și mucegai, prin urmare materialul este utilizat în domeniul alimentar și medical;

- orice produse realizate din acest polimer pot fi supuse mai multor cicluri de deformare, după care își iau din nou forma inițială fără a-și pierde proprietățile;

- poliuretanul are un grad ridicat de rezistență la uzură și este rezistent la abraziune.

Produsele din poliuretan au caracteristici tehnice și chimice ridicate, iar proprietățile lor sunt semnificativ superioare metalului, plasticului și cauciucului.

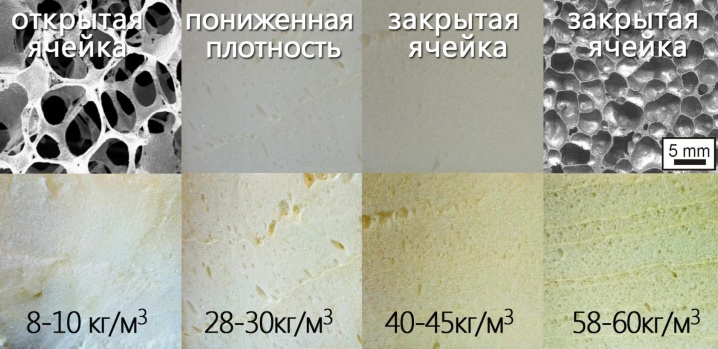

Este deosebit de necesar să evidențiem conductivitatea termică a unui material poliuretanic dacă îl considerăm ca un produs termoizolant. Capacitatea de a conduce energia termică în acest elastomer depinde de porozitatea sa, exprimată în densitatea materialului. Gama de densitate posibilă pentru diferite grade de poliuretan variază de la 30 kg / m3 la 290 kg / m3.

Gradul de conductivitate termică a unui material depinde de celularitatea acestuia.

Nivelul de conductivitate termică începe de la 0,020 W / mxK și se termină la 0,035 W / mxK.

În ceea ce privește inflamabilitatea elastomerului, acesta aparține clasei G2 - aceasta înseamnă un grad mediu de inflamabilitate. Cele mai bugetare mărci de poliuretan sunt clasificate ca G4, care este deja considerat un material combustibil. Capacitatea de a arde se explică prin prezența moleculelor de aer în probele de elastomer cu densitate redusă. Dacă producătorii de poliuretan desemnează clasa de inflamabilitate G2, înseamnă că materialul conține componente ignifuge, deoarece nu există alte metode de reducere a inflamabilității acestui polimer.

Conform gradului de inflamabilitate, poliuretanul este clasificat la clasa B2, adică la produsele greu inflamabile.

Pe lângă caracteristicile sale pozitive, materialul poliuretanic are și o serie de dezavantaje:

- materialul este supus distrugerii sub influența acidului fosforic și azotic și, de asemenea, este instabil la acțiunea acidului formic;

- poliuretanul este instabil într-un mediu în care există o concentrație mare de compuși de clor sau acetonă;

- materialul este capabil să se prăbușească sub influența terebentinei;

- sub influența condițiilor de temperatură ridicată într-un mediu alcalin, elastomerul începe să se descompună după o anumită perioadă de timp;

- dacă poliuretanul este utilizat în afara intervalelor sale de temperatură de funcționare, atunci proprietățile chimice și fizice ale materialului se schimbă în rău.

Pe piața rusă a materialelor de construcție din polimeri sunt prezentați elastomeri atât de producție internă, cât și externă. Poliuretanul este furnizat Rusiei de către producători străini din Germania, Italia, America și China. În ceea ce privește produsele domestice, cel mai adesea la vânzare există foi de poliuretan ale mărcilor SKU-PFL-100, TSKU-FE-4, SKU-7L, PTGF-1000, LUR-ST și așa mai departe.

Principalele mărci de fluoroplastic și aplicarea acestora

| Marca | Zona de aplicare |

|---|---|

| F-40 | căptușeală de conducte, pompe, producție de bucșe, garnituri |

| F-4PN | produse de înaltă fiabilitate și piese electrice |

| F-4D | țevi cu pereți subțiri, furtunuri, tije, izolarea cablurilor |

| F-4T | produse și conducte cu pereți groși |

| F-4A | fabricarea produselor de dimensiuni exacte, mai tehnologice decât F-4 |

| F-4P | pelicule izolatoare electrice și condensatoare |

Pentru a crește gradul de rezistență la uzură, rezistență mecanică, conductivitate termică, rezistență la radiații, se adaugă umpluturi la polimer: cocs, disulfură de molibden, fibră de carbon.

Adăugarea acestor elemente chimice duce la apariția de noi compozite și extinde în continuare domeniul de aplicare al materialului.

Gradele unor compozite pe baza politetrafluoretilenei și a proprietăților acestora

| Marca | Plus,% | Cerere |

|---|---|---|

| F4K20 | adaos de cocs 20% | Material universal pentru piese anti-frecare și etanșări în îmbinări mobile. Mediu de lucru: vid ridicat în gaze de hidrocarburi, aer uscat de hidrocarburi lichide, diferiți solvenți. |

| F4K15M5 | 15% cocs 5% disulfură de molibden | Rezistență crescută și coeficient de frecare mai mic. Este utilizat pentru fabricarea rulmenților și a lagărelor plane. Mediul de lucru: condiții de gaz umed, inclusiv prezența condensului. |

| F4S15 | 15% fibra de sticla | Fibra de sticlă ajută la creșterea rezistenței la uzură, la creșterea elasticității și la reducerea coeficientului de expansiune liniară Mediu de lucru: orice mediu agresiv, gaze uscate agresive. Nu este de dorit condensarea. |

| F4UV15 | 15% fibra de carbon (Flubon-15) | Crește rezistența la uzură, duritatea și conductivitatea termică a materialului, reduce deformarea sub sarcină, îmbunătățește elasticitatea și plasticitatea. |

| F4K15UV5 | 15% cocs 5% fibra de carbon | Umplutura de carbon îmbunătățește rezistența la deformare. Coeficientul scăzut de frecare, rezistența chimică, nu acumulează electricitate statică. Este utilizat într-o varietate de medii fără utilizarea lubrifianților. |

| F4M5 | 5% disulfură de molibden | — |

| F-4KS2 | 2% albastru cobalt | Rezistență sporită la uzură și elasticitate.Este utilizat pentru fabricarea pieselor mobile antifricțiune care funcționează la temperaturi de la -250 ° C la + 250C °. |

FAF - dielectricele fluoroplastice îmbrăcate în folie servesc drept bază pentru plăcile de circuite imprimate din dispozitivele HF, precum și pentru izolarea electrică a pieselor imprimate în dispozitivele de recepție și transmisie. Caracterizat de:

- Putere mecanică;

- rezistența la radiații;

- independența parametrilor față de schimbările de mediu;

- intervalul de temperatură de aplicare: de la -60 ° la + 250 ° С.

| Marca | GOST | Particularități |

|---|---|---|

| FAF-4D | GOST 21000-81 | armat cu fibră de sticlă, căptușit pe ambele părți cu folie de cupru |

| FF-4 | GOST 21000-81 | pe ambele părți - folie de cupru |

| FAF-4DSKL | TU 6-05-1817-88 | straturi alternante de film F4D-SKL și fibră de sticlă, tratate cu folie de cupru pe ambele părți |

Foi sunt produse cu o grosime de 0,5 - 5 mm, un strat de folie de cupru - 0,005 mm.

Producătorul produce fluoroplastic extrudat în foi în următoarele dimensiuni: plăci cu grosimea de 2,0 - 50 mm, formate de la 200 × 200 mm la 1000 × 1000 mm. Foile compozite sunt produse cu o grosime de 5,0 - 50 mm. Posibile abateri de dimensiuni sunt de 10 mm.

Un număr mare de producători ruși funcționează pe piață: CJSC Ftoroplastnye Tekhnologii (Novosibirsk), LLC Formoplast (Sankt Petersburg), compania Perm Polymer, LLC PromPolymer (Ufa). În plus, multe companii vând fluor fabricat în China.

Avantaje și dezavantaje

Spuma poliuretanică este un material de construcție modern, care are o structură puternică și proprietăți de izolare termică. Domeniul de aplicare al spumei poliuretanice este destul de divers și include multe industrii precum construcții de clădiri, aviație, automobile, jucării și mobilier tapițat.

Principalele aspecte pozitive ale materialului pot fi indicate astfel:

- materialul nu provoacă reacții alergice;

- nu formează ciuperci și mucegai;

- rezistent la schimbările de temperatură;

- ușor de folosit;

- o gamă largă de activități;

- rate ridicate de izolare fonică.

PUF pentru producția de mobilier nu reprezintă un habitat favorabil pentru insecte

Și, de asemenea, principalul său avantaj este capacitatea de a lua diferite forme necesare, ceea ce este important în fabricarea tapițeriei pentru mobilier, scaune și saltele.

În ciuda avantajelor semnificative, spuma poliuretanică are și aspecte negative.

- Influența negativă a radiațiilor ultraviolete contribuie la uzura rapidă. Tencuiala sau vopseaua pot fi folosite ca protecție.

- Spuma poliuretanică este un material ignifug. O temperatură ridicată nu va duce la incendiu, cu toate acestea, izolația poate începe să ardă. Acest proces poate fi oprit atunci când materialul este răcit. Prin urmare, acolo unde suprafața poate începe să se încălzească, este mai bine să refuzați utilizarea spumei poliuretanice.

Producători și prețuri

Companii rusești - producători de PCB: Brafi LLC, Kirelis, Montazhstroyelectro, PKF Sistema-Plast, Formoplast, Prompolymer și mulți alții.

Costul estimat al claselor A, B, PTK:

- 0,5 mm - 290-300 ruble / kg

- 1-1,5 mm - 290 ruble / kg

- 2,0-100 mm - 270 ruble / kg

Costul mărcii PT este de 145–195 ruble / kg, în funcție de grosime. Pentru foaia PCB PTK, prețul pentru o foaie de format 0,5x830x1400 mm, cântărind 0,9 kg va fi de aproximativ 270 de ruble.

Toate produsele realizate din material, pe lângă rezistența excelentă și caracteristicile dielectrice, se disting prin ușurința utilizării, durabilitatea și funcționarea silențioasă. Li se poate da orice formă dorită folosind o mașină de găurit și rectificat, produsele finale nu trebuie să fie vopsite.

Toate acestea fac posibilă utilizarea cu succes a acestui material structural laminat într-o mare varietate de sectoare industriale.

Recepție și structură chimică

Dezvoltatorul poliuretanului este Otto Georg Wilhelm Bayer, chimist german, unul dintre autorii metodei de polimerizare treptată.Producția industrială de poliuretani a fost impusă în Germania la sfârșitul anilor 30 și începutul anilor 40 ai secolului trecut. De atunci, tehnologia pentru producerea acestor materiale a făcut un mare salt înainte în calitate.

În ceea ce privește chimia polimerilor, poliuretanii sunt polimeri heterochain sintetici. De la începuturile sale, au fost dezvoltate multe opțiuni pentru compoziția polimerului, dar punctul comun este prezența în compoziția așa-numitelor grupări uretanice

—N (H) —C (O) O—

Mai mult, în locul hidrogenului, lanțul poate include alchili (CH3) sau alte grupări.

În plus, în compoziția materialului pot fi incluse și alte grupuri funcționale, este posibilă și crearea de polimeri ramificați sau chiar reticulați, ceea ce face posibilă sintetizarea poliuretanilor cu o gamă largă de proprietăți fizice și mecanice.