Unde se aplică

În acest moment, puteți găsi sobe de diferite modele, dar principiul funcționării lor este întotdeauna același. Principala lor diferență constă în tipul de combustibil. Pot funcționa cu petrol, cărbune, gaz și electricitate - cuptoare electrice mai moderne. Cuptoarele sunt folosite pentru:

- Tragerea cărămizilor.

- Arderea ceramicii.

- Producția de pâine și panificație.

- Obiectivele industriei metalurgice.

De obicei, cuptoarele funcționează fără întrerupere (non-stop), ceea ce vă permite să reduceți costul încălzirii acestuia. Cuptoarele electrice sunt costisitoare, dar atunci când lucrează în mai multe schimburi (cel mai adesea trei), ele se plătesc rapid. Modurile de tragere pot diferi în funcție de doi factori principali:

- produs ars (tip, formă, dimensiune);

- tipul lichidului de răcire.

Intensitatea arderii și calitatea acesteia sunt direct legate de tipul de încărcare a cărămizilor brute pe cărucioare. Cărucioarele se deplasează pe toată lungimea tunelului și sunt supuse uzurii din cauza schimbărilor de temperatură, acesta fiind probabil singurul minus al cuptorului. Modul de tragere este selectat din tipul de produs, mecanizarea procesului, dimensiunea canalului și, desigur, combustibilul. Nu este rentabil să instalați un cuptor tunel acasă, ocupă mult spațiu, cu o utilizare rară, nu este economic și, fără mecanizarea etapelor individuale, calitatea arderii va fi departe de a fi ideală.

Arderea în cuptoarele electrice de tunel are loc la temperaturi de până la 1400 de grade. Procesul de încărcare se realizează pe plăci, argilă sau ferită. Pentru a elimina aderența argilei, plăcile sunt tratate cu alumină pulbere. În unele cazuri, plăcile de ferită sunt arse, acest lucru este necesar atunci când se așează rânduri înalte. Fiecare rând este acoperit cu alumină praf, astfel încât produsele să nu se lipească sau să se deformeze.

Alegerea unui producător de cărămidă pentru cuptor

Piața acestui tip de materiale de construcție este extrem de saturată de produse ale companiilor interne și străine. În acest segment, produsele fabricate de întreprinderi din Rusia, Belarus și republicile baltice sunt reprezentate pe scară largă.

Magazinul fabricii de cărămizi Vitebsk №1.

Cărămizile ceramice de la acest producător îndeplinesc cerințele pentru materialul pentru cuptoare din punct de vedere al densității. Rezistența la îngheț a produselor este extrem de redusă. Grad de densitate 180 - 200. Cărămida poate fi utilizată pentru a face față conductelor de sobă și coș de fum, nu este potrivită pentru alte elemente. Putem spune că acesta este unul dintre cele mai comune, astăzi, materiale pentru construcția unui cuptor. Nu poate fi folosit pentru așezarea focarului și a primului coș de fum al aragazului. Este necesară căptușirea cuptorului și a primului coș de fum cu cărămizi refractare din argilă.

Cu un contact direct constant cu focul, această cărămidă se prăbușește suficient de repede. Deoarece produsele au o rezistență scăzută la îngheț, este exclusă și utilizarea acestei cărămizi pentru așezarea pereților exteriori ai unei conducte stradale de coș. Avantajele acestui material includ faptul că aceasta este una dintre cele mai bugetare opțiuni și, având în vedere toate nuanțele, este foarte posibil să-l utilizați pentru așezarea sobei. Are 2 suprafețe de lucru. În general, calitatea acestei cărămizi poate fi descrisă ca satisfăcătoare.

LODE.

Cărămizile LODE sunt produse în Marea Baltică. Caramida ceramică are o densitate ridicată - 500 și rezistență la îngheț. Produsul este utilizat pentru placarea suprafețelor exterioare ale aragazului și coșului de fum. Caramida acestui brand are diferite forme și este adesea folosită pentru a crea tot felul de elemente decorative ale aragazului. Conform scopului său principal, este o cărămidă cu față.

Fabrica de cărămizi Borovichi.

Produse ale fabricii de cărămizi Borovichi situată în regiunea Novgorod. Producția în masă a produselor a început în 2011, experții apreciază calitatea acesteia ca fiind bună.Gradul de densitate al cărămizii ceramice M-250, indicatori de rezistență la îngheț la nivelul F25. Există abateri semnificative ale produselor de la dimensiunile stabilite de standarde, până la 10 - 12 mm într-un singur lot. Acest lucru trebuie luat în considerare atunci când puneți soba și cel mai bine este să luați puțin mai multe cărămizi decât este necesar. Mai mult, totul depinde de profesionalismul producătorului de sobe și de capacitatea acestuia de a selecta produsele necesare. Caramida are margini superioare și inferioare rotunjite și 3 suprafețe de lucru.

Cărămizi refractare sau de argilă de producție rusă.

Calitatea produselor variază foarte mult, variind de la căsătorie directă la produse destul de decente. Cărămida Fireclay are o culoare uniformă cremă și densitate mare, forma este corectă cu unghiuri drepte. După cum am aflat deja mai devreme, această cărămidă este necesară pentru căptușeala camerei de ardere a cuptoarelor, vetrelor și șemineelor clasice. Dar este destul de dificil să identificăm anumiți producători aici.

Răspunsul la întrebarea care este cea mai bună cărămidă pentru cuptor este de obicei decis de către client în acord cu comandantul. Acesta ia în considerare mai mulți factori, printre care principalii sunt respectarea cerințelor standardelor și a costurilor. Proprietățile operaționale ale structurii depind de alegerea corectă a cărămizilor refractare, economisirea în detrimentul calității este costisitoare.

Caracteristici ale cărămizilor de ardere

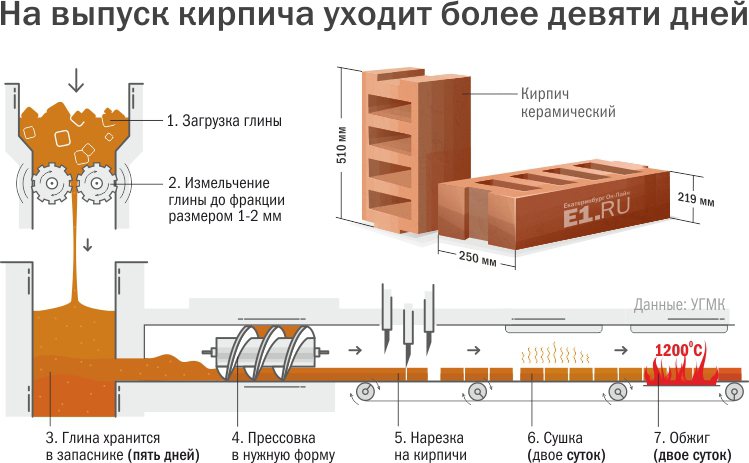

- Cum arată procesul de fabricare a cărămizilor?

- Sfaturi practice

- Tehnologie de producție a cărămizilor

- Cum se determină inadecvarea unei cărămizi?

De ce ai nevoie de foc de cărămidă? Construcția este una dintre cele mai vechi meșteșuguri. Din cele mai vechi timpuri, oamenii și-au construit propriile case. Inițial s-au folosit ramuri și frunze pentru aceasta, apoi s-a folosit lut. Odată cu dezvoltarea omenirii, materialele de construcție s-au schimbat. Cărămida este foarte populară astăzi.

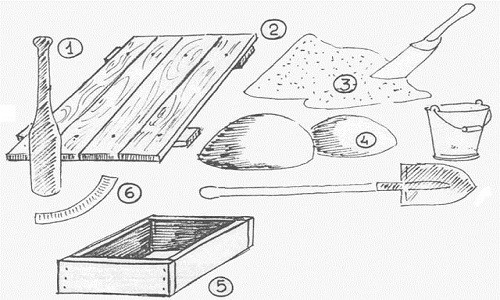

Materiale și instrumente pentru fabricarea cărămizilor: 1 - pistil (tolkun); 2 - pardoseală; 3 - nisip cu o lingură; 4 - lut cu lopata; 5 - creat; 6 - suport sau racletă.

Un astfel de material este relevant pentru locuitorii din zonele rurale și sunt angajați în producția lor pe cont propriu. Cea mai simplă tehnologie pentru producția sa necesită argilă și componente suplimentare. Formele rezultate se usucă și apoi urmează procesul de ardere a cărămizii. Ar trebui spus imediat că această lucrare necesită controlul temperaturii în timpul focului final. În caz contrar, lutul nu va crea un material de calitate.

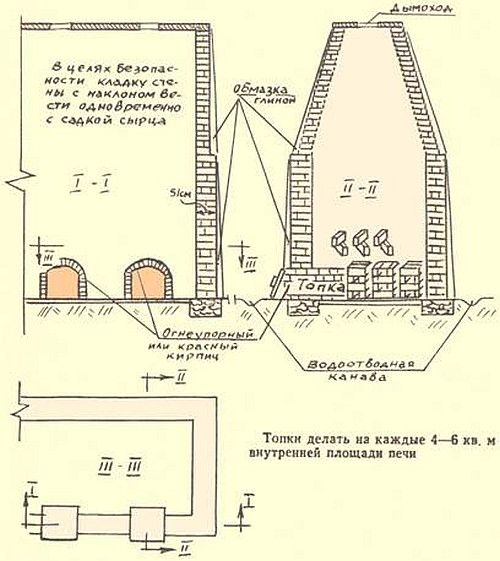

Dispozitiv de cuptor în lot

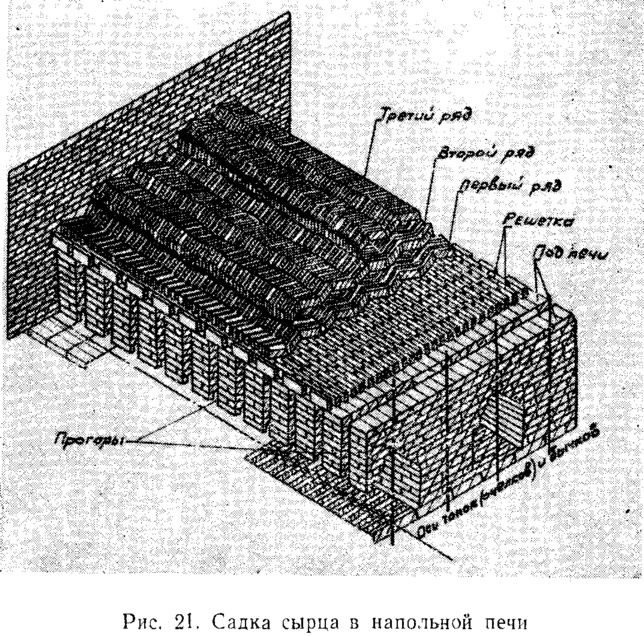

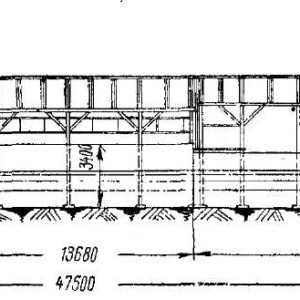

Locul pentru cuptor este selectat, dacă este posibil, într-un loc ridicat, inaccesibil apelor sedimentare și subterane. Se curăță de stratul de vegetație, după care se angajează în planificare orizontală și tamponare. Cel mai mic cuptor are o capacitate de 1500 buc. produse terminate. Lățimea sa - 1,6 m, lungimea - 2 m, înălțimea de stivuire - de la 160 la 185 cm. Pereții cuptorului sunt ridicați din cărămizi brute cu o grosime de cărămidă.

Suprapunerea este construită pe un cadru metalic, dacă fiecare rând de cărămizi ale bolții se află pe două benzi de oțel sau tije, care sunt montate prin sudare, formând un cadru. Deasupra așezării cărămizilor, arcul din mijloc ar trebui să aibă o înălțime de cel puțin 35 cm. Căminul sau vatra are un coridor de 50 cm lățime și 40 cm înălțime. Pe toată lungimea sa, treptele sunt realizate la o înălțime de 25 cm pe ambii pereți. Apoi boabele sunt așezate acolo cu combustibil de cărbune.

Atunci când folosiți lemne de foc ca combustibil, grilele nu trebuie instalate. De asemenea, în șemineu este prevăzută o ușă mică pătrată de 40 × 40 cm. Seiful este echipat cu canale de fum cu o secțiune transversală de 25 × 28 cm. Cu combustibil cu conținut scăzut de calorii (turbă, cărbune brun), găuri de 25 × 15 cm sunt prevăzute cu capace care servesc la alimentarea cu combustibil. Coșul de fum din cărămidă este ridicat până la 5 m înălțime cu o secțiune internă de 40 × 40 cm.

Este instalat lângă sobă, în spatele acestuia, conectat la canalul de fum. Se află în peretele din spate. În mijlocul peretelui, sunt lăsate găuri pentru vizualizare, ulterior sunt așezate cu cărămizi, acoperite cu lut.Pentru așezarea pereților laterali și din spate, a bolții, a țevilor, a colțurilor peretelui frontal, utilizați mortar tradițional de lut-nisip. Fără mortar, este așezată o parte a peretelui frontal, care va fi demontat pentru tăierea cuștii.

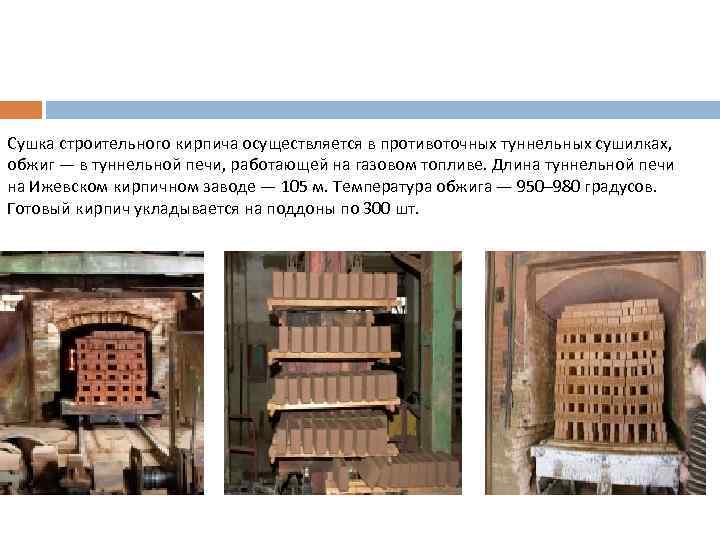

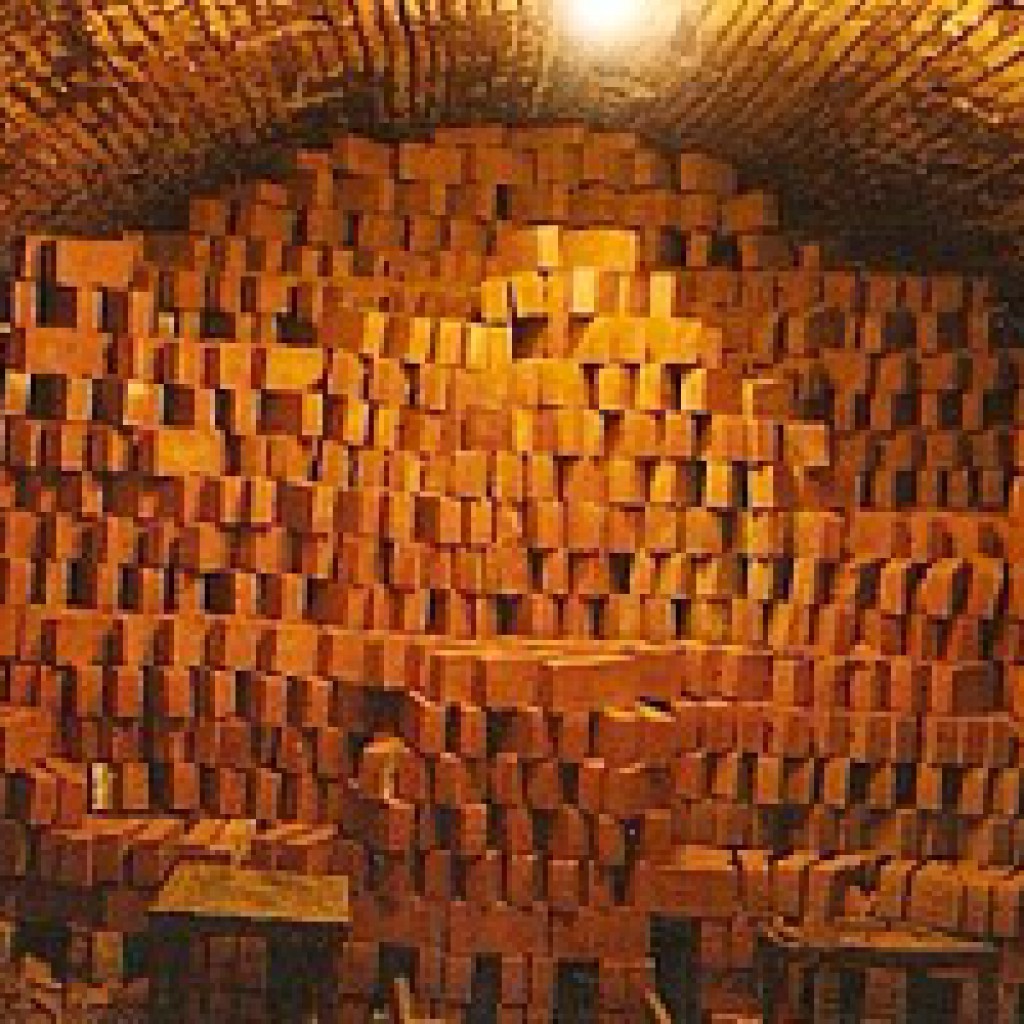

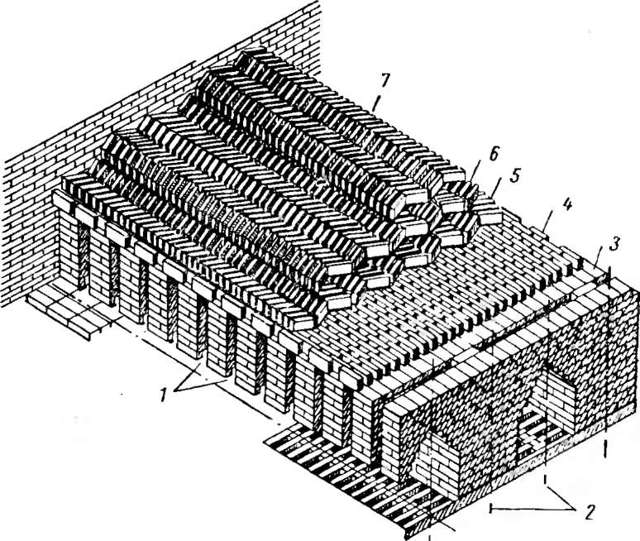

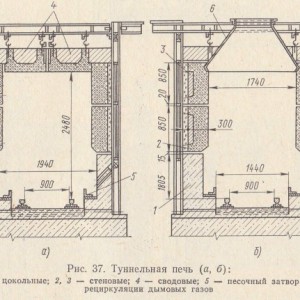

Principiul de încărcare în cuptoarele tunel

încărcarea cărămizilor în cuptoarele tunelului

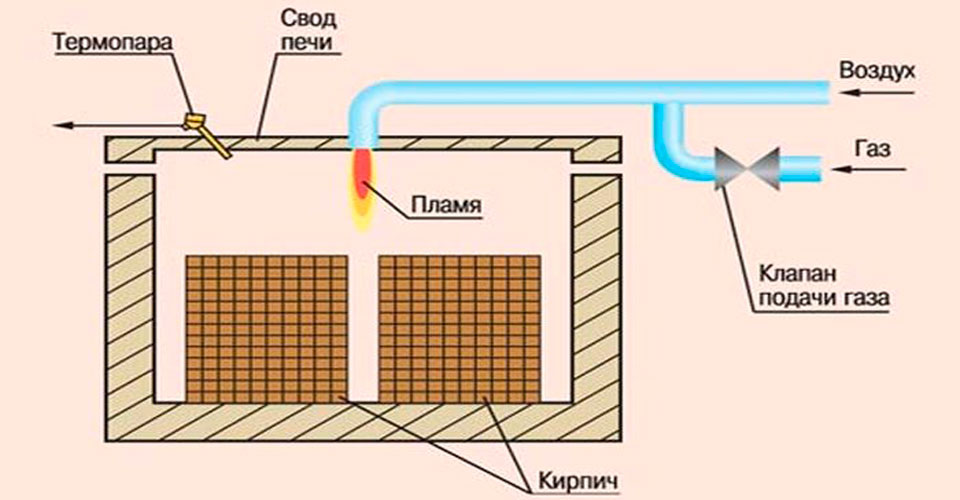

Pentru a crea cuptoare cu gaz pentru coacerea cărămizilor, aveți nevoie

calculați un anumit număr de produse în timpul necesar. Practic, în astfel de cuptoare există o cameră mare în care sunt plasate materiile prime. Aceste camere sunt ca un tunel, iar în mijloc există un element pentru încălzirea lor. Datorită acestor dispozitive, întregul sistem începe să funcționeze. Fiecare dintre ele este împărțită în secțiuni, care au o anumită temperatură în timpul fabricării cărămizilor.

Schema cuptoarelor din cărămidă variază de la structura în sine, care are împingătoare speciale în fiecare secțiune. La rândul lor, aceștia nu pot funcționa fără căruțe și, pentru mișcarea lor, trebuie așezate șinele. Pentru a accelera procesul de lucru, este necesar să automatizăm totul, acest lucru va economisi semnificativ investițiile financiare și aceasta este o dorință prețuită pentru fiecare antreprenor care a decis să înceapă această producție.

diagramă cuptor tunel

Pentru a proiecta un cuptor tunel pentru arderea cărămizilor, trebuie să contactați un specialist pentru un desen, deoarece acesta poate avea diferite forme. În momentul în care cărămida este încărcată, aceasta este cenușie, iar când pleacă, devine portocalie, ceea ce poate fi văzut în construirea piețelor și a piețelor. În procesul de fabricare a unui produs, cuptorul funcționează conform unui anumit principiu:

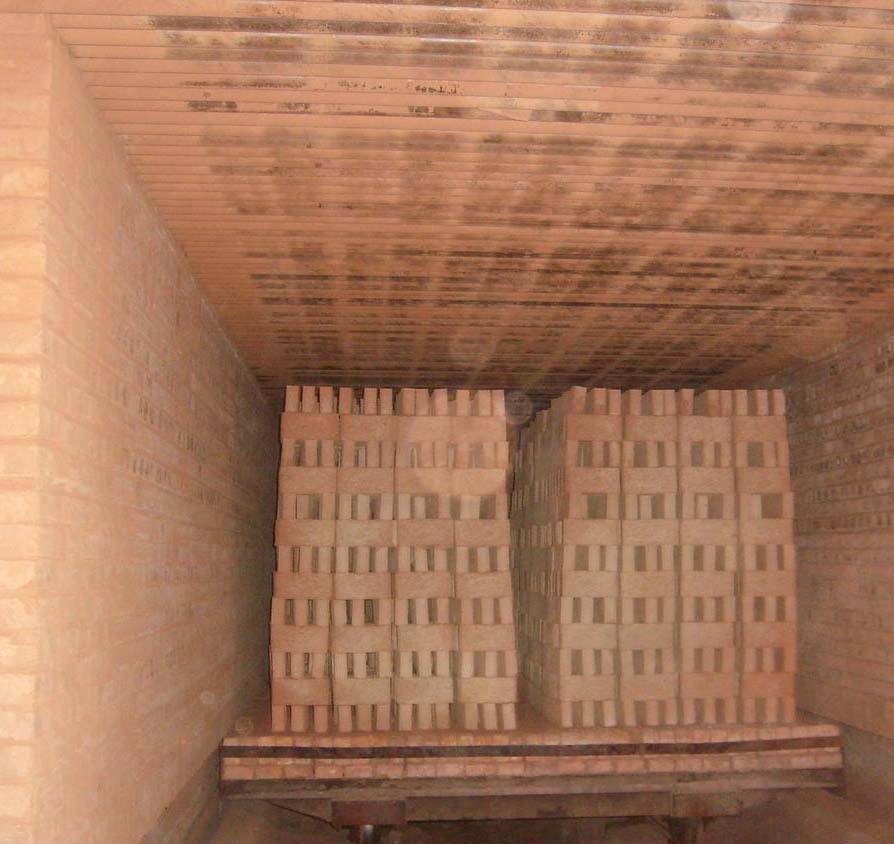

- Primul cărucior, care are un palet, este încărcat cu cărămidă brută în câteva rânduri. Când îl încărcați, trebuie să respectați înălțimea. Nu ar trebui să depășească 1 m, dacă acest prag este depășit, atunci cărămida va deveni defectă:

- Pentru ca cuptorul tunel pentru arderea cărămizilor să funcționeze, este necesar să porniți dispozitivele automate și împingătoarele. Coșul este activat încărcat cu material. De îndată ce intră în cuptor, cărămizile brute cad în camera 1. O persoană neinformată poate pune întrebarea: „Cum puneți cărămizile pe cărucior, astfel încât, după procedură, să capete o anumită formă?”:

- Următorul pas în tehnologia convențională este uscarea intermediară a produsului brut. Structura unui cuptor de cărămidă la domiciliu este complet diferită de cea a unei instalații de producție.

proiectare cuptor tunel

Odată cu încălzirea treptată a cuptorului, toată umezeala iese din cărămidă și, dacă acest material de construcție este încărcat într-un cuptor fierbinte, acesta va exploda sau va fi deformat. Prin urmare, este necesar să fim mai atenți la volumele de lucru.

- Pentru a muta treptat produsul brut, cuptoarele de cameră sunt folosite pentru arderea cărămizilor. Când cărămida se apropie de cameră, temperatura de acolo ajunge deja la aproximativ 900 de grade Celsius și poate chiar mai mare. Fiecare material se află în acest departament pentru un anumit timp. După expirarea perioadei alocate, ajunge un alt lot și acesta trece la următoarea etapă de procesare. Dacă o astfel de structură de tunel este implementată la o întreprindere, atunci un rezultat foarte bun poate fi obținut într-o perioadă scurtă de timp.

- Următorul pas în proiectarea cuptoarelor din cărămidă implică conectarea tuturor particulelor produsului. Când umezeala dintre cristale se evaporă complet, atunci materia primă este oarecum similară cu ceramica. Cel mai interesant lucru este că ceramica este fabricată exact în același mod.

- în acest sens, în general, focul se termină și viitorul material de construcție intră în camera următoare pentru răcire. Acest proces ar trebui să fie, de asemenea, gradual, nu brusc. Între timp, transportorul automat își continuă activitatea, iar materialul de construcție aproape terminat ajunge în ultima secțiune. Înainte de a fi vândut, produsul este depozitat într-un cuptor mobil de tunel pentru arderea cărămizilor în ultima secțiune, unde se menține cea mai scăzută temperatură.

- În etapa finală, împingătoarele împing căruciorul afară, ca și cum ar fi, și cărămida se răcește în cele din urmă fără intervenție fizică sau mecanică, precum și fără o diferență puternică de temperatură. După ce se răcește, este transportat la depozit.

Un mini cuptor din cărămidă este cel mai mobil și automat design pentru producția acestui produs. Nu poate fi comparat cu rezultatele celei de tunelare, deoarece toate lucrările sunt construite pe metoda conductelor. Desigur, într-o astfel de întreprindere trebuie să investiți fonduri semnificative, dar cu astfel de echipamente care pot produce un volum imens de produse, toate costurile se vor achita rapid.

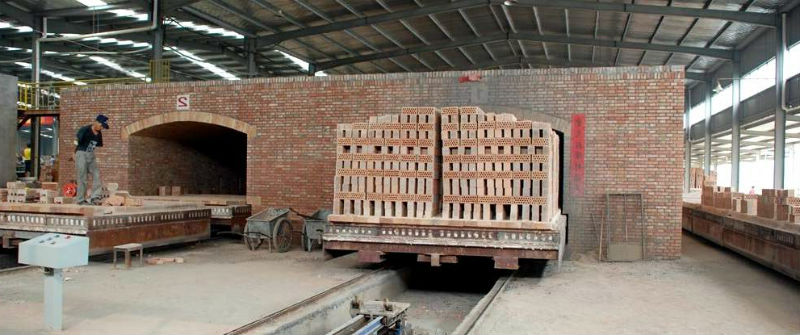

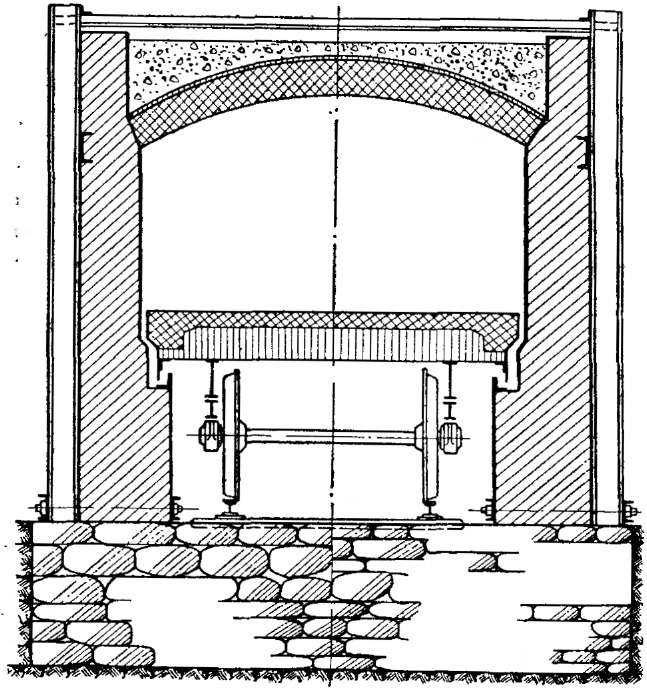

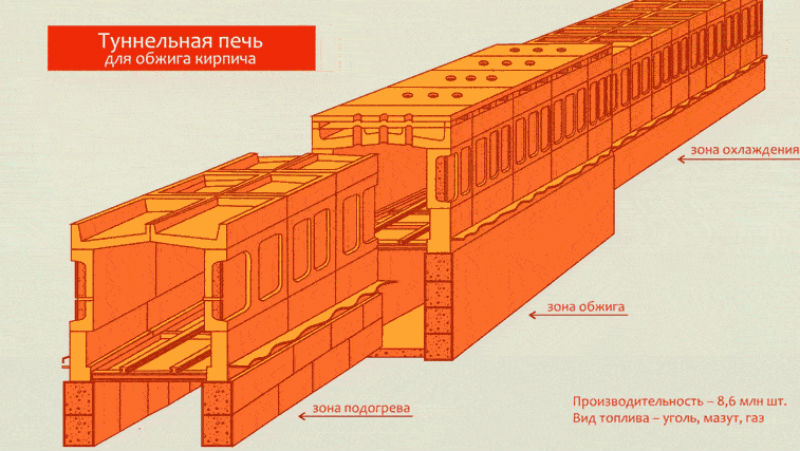

Cuptor tunel

Majoritatea fabricilor de cărămizi care produc cărămizi solide unice și pietre ceramice sunt echipate cu cuptoare de acest tip. Ele reprezintă un tunel prin care se mișcă cărucioare sau o bandă transportoare cu materii prime. Spațiul lor de lucru poate avea unul sau două canale situate în linie dreaptă sau având o formă închisă, inelară.

Principiul de funcționare

Spre deosebire de plantele inelare, aici totul se întâmplă invers: materialul se deplasează prin zonele staționare rămase, clar delimitate de încălzire, recoacere și răcire. Materialul se deplasează secvențial din zonă în zonă. Într-un astfel de cuptor, există doar o singură intrare și o zonă de descărcare. Acestea sunt situate la capetele opuse ale tunelului și sunt echipate cu mecanisme care etanșează ermetic spațiul interior al cuptorului în timpul încărcării și descărcării materialului. Etanșarea are loc automat, ceea ce evită consumul excesiv de lichid de răcire. Spațiul de deasupra podelei, sub transportor sau partea inferioară a cărucioarelor, de asemenea, nu se încălzește, deoarece este îngrădit cu o poartă de nisip.

Gazul natural este utilizat ca purtător de căldură. Uneori sunt modificate pentru a funcționa cu motorină, motorină, motorină pentru încălzire și energie electrică. Este posibilă combinația de opțiuni.

Cuptorul funcționează non-stop. Arzătoarele cu gaz direcționează flăcările de gaz ars pe masa de cărămidă direct (în cuptoare deschise) sau prin ecrane de protecție (în cuptoare cu mufla). Ventilatoarele și captatoarele de fum sunt instalate de-a lungul întregului canal, direcționând cantitatea necesară de aer încălzit și gaze arse către zonele necesare ale cuptorului prin canale speciale de circulație. Aceste dispozitive funcționează independent unul de celălalt și sunt controlate de la distanță de către operator. Cuptorul este încărcat manual de către lucrători, iar descărcarea este mecanizată.

Tehnologia de tragere este automatizată pe cât posibil. Programele speciale de computer cu ajutorul a numeroși senzori monitorizează procesul tehnologic și dau comenzi de control:

- regim de temperatură în toate zonele.

- presiunea aerului.

- viteza cărucioarelor.

Alegerea modului de funcționare al cuptorului se efectuează automat și depinde de parametrii inițiali ai cărămizii brute (tip, formă, dimensiune, nivel de umiditate, tip de încărcare). Controlerul stochează toate modurile posibile în memorie și îl selectează pe cel mai optim. Controlul calității produselor finite este, de asemenea, automatizat. Durata ciclului tehnologic pentru produsele solide este de la 36 la 40 de ore, pietrele goale sunt gata într-o zi.

Avantaje și dezavantaje

Cel mai important avantaj al instalațiilor în tunel este capacitatea de a minimiza forța de muncă manuală și de a automatiza procesul de control. Toți lucrătorii care încarcă cuptorul și descarcă produsul sunt ținuți departe de cea mai fierbinte zonă de ardere. Lucrează în condiții sanitare și igienice bune (temperatura acceptabilă a aerului, iluminare bună). Sistemul automat de control vă permite să reglați instalația pentru producția de produse de cea mai înaltă calitate.

Dezavantaje ale cuptoarelor tunel:

- lucrează în principal pe suporturi de căldură scumpe.

- diferențe mari de temperatură în zonele învecinate, amenințând apariția defectelor materiale.

- contaminarea produselor cu cenușă atunci când se utilizează cărbune în cuptoare de tip deschis.

- costul ridicat al unor echipamente de producție (manșoane de protecție, panouri radiante) și sistem de automatizare.

- repartizarea rapidă a materialului rulant.

Cărămizi bune pot fi obținute în oricare dintre aceste tipuri de cuptoare. În fabricile inelare, calitatea înaltă a produsului este asigurată de munca asiduă a arzătoarelor, alimentarea manuală a combustibilului și reglarea procesului după bunul plac. În structurile de tunel mai moderne, adesea chiar automatizarea perfectă nu poate proteja mărfurile de deformări, fisuri și nerespectarea parametrilor specificați. Atunci când alegeți o cărămidă, nu ar trebui să acordați multă atenție metodei de tragere a acesteia. Doar aruncați o privire mai atentă asupra materialului.

Parametrii tehnici ai cărămizilor

Dimensiunea și forma cărămizii

Una dintre regulile neschimbate pentru construcția cuptoarelor este acuratețea proiectării. Majoritatea proiectelor sunt proiectate pentru dimensiuni specifice cărămizii. Prin urmare, din ce cărămidă este mai bine să așezați aragazul, întrebarea este foarte importantă.

Planurile de cărămidă indică de obicei nu numai numărul de unități de cărămidă, ci și dimensiunile acesteia. Se crede că dimensiunile standard ale unei cărămizi corespund dimensiunilor unui singur tip - lungime 250 mm, lățime - 120 mm și înălțimea 65 mm... Acesta este considerat a fi „etalonul aurului”. Este adevărat, este demn de remarcat faptul că acestea sunt dimensiunile stabilite de standardul sovietic. Astăzi, pe lângă această dimensiune tradițională, există și alte dimensiuni utilizate pentru așezarea sobelor:

- „Euro standard” - cu aceeași lungime și înălțime ca standardul normal, lățimea acestuia este de 85 mm (este adesea notată 0,7 NF);

- Caramida îngroșată (KU) - diferă de formatul obișnuit în înălțime, este de 88 mm (denumirea 1.4 NF);

- Caramida simplă modulară (KM) - lungimea este de 288 mm, lățimea este de 138 mm, înălțimea este de 65 mm (denumirea 1,3 NF);

- Cărămida îngroșată cu goluri orizontale (CUG) are dimensiunile cărămizii îngroșate 250x120x88 mm (denumită 1,4 NF).

Există încă o cărămidă specifică pentru zidăria sobelor - modulul sobei, dimensiunile sale sunt 230mm x125mm x65mm. În ciuda faptului că acest standard este considerat învechit, multe modele de cuptoare de succes au scheme concepute special pentru această dimensiune. Popularitatea acestui standard pentru cuptoare este atât de mare încât mulți producători de cărămizi refractare pentru cuptoare individuale produc încă cărămizi cu dimensiuni pentru modulul cuptorului - 230x114x40 sau 230x114x65 mm.

Există, de asemenea, un tip specific de cărămidă - în formă de pană sau arcuită pentru construcția bolților cuptoarelor și arcadelor placării. Particularitatea sa constă în faptul că dimensiunile indică atât latura largă, cât și cea îngustă, de exemplu, 230x114x65 / 45 mm.

Cărămizile din cuptor ceramice utilizate în scopuri decorative pot avea forme diferite. De exemplu, au colțuri rotunjite, laturi convexe sau concavă și au o suprafață lucioasă. Utilizarea acestui tip de material trebuie neapărat indicată în schema obișnuită a zidăriei cuptorului.

Rezistența cărămizii

Al doilea punct pe care trebuie să-l acordați atenție atunci când alegeți o cărămidă pentru cuptoarele de așezare este puterea mărcii. Această caracteristică arată ce fel de încărcătură poate rezista o cărămidă fără să prezinte semne de deformare. Marcajul este de obicei indicat prin litera „M” și o cifră corespunzătoare sarcinii finale exprimată în kilograme / centimetri pătrați

Deci marcajul M150 este permis pentru construcția majorității proiectelor de cuptoare. M 200 este potrivit pentru construirea unei sobe pentru încălzirea a două etaje. Dar clasele superioare, de exemplu M-300 sau M-500, nu sunt de obicei utilizate pentru construcția cuptoarelor. Faptul este că aditivii chimici speciali sunt folosiți pentru a forma un material de această densitate, prin urmare, atunci când este încălzit, un astfel de material își pierde parțial proprietățile, ceea ce afectează negativ starea structurii.

Rezistență la îngheț, conductivitate termică și higroscopicitate

Rezistența la îngheț a cărămizilor este deosebit de importantă pentru construirea sobelor în case în care nu este planificată rezidența permanentă pe timp rece.De obicei se notează cu litera F, alături de care este indicat numărul minim de cicluri de îngheț-dezgheț fără pierderi de rezistență și începutul procesului de distrugere mecanică

Acest indicator este important pentru elemente structurale precum baza și capul coșului de fum.

Atunci când alegeți o cărămidă pentru zidărie, merită să acordați atenție unui astfel de indicator precum conductivitatea termică - capacitatea unui material de a reține căldura

Acest lucru este deosebit de important pentru așezarea pereților căminului și a coșului de fum. În aceste scopuri, materialul este luat cu indicatori de cel puțin 0,61 W / m × ° С

În aceste scopuri, materialul este luat cu indicatori de cel puțin 0,61 W / m × ° C.

Dar în ceea ce privește higroscopicitatea, atunci materialul trebuie ales cu cel mai mic indicator. Cu cât este mai mic coeficientul, cu atât cărămida este mai puțin capabilă să absoarbă umezeala. Pentru bază și coș de fum, acesta este un indicator foarte important al calității cărămizii, deoarece aceste părți ale structurii sunt cele mai susceptibile la umiditate.

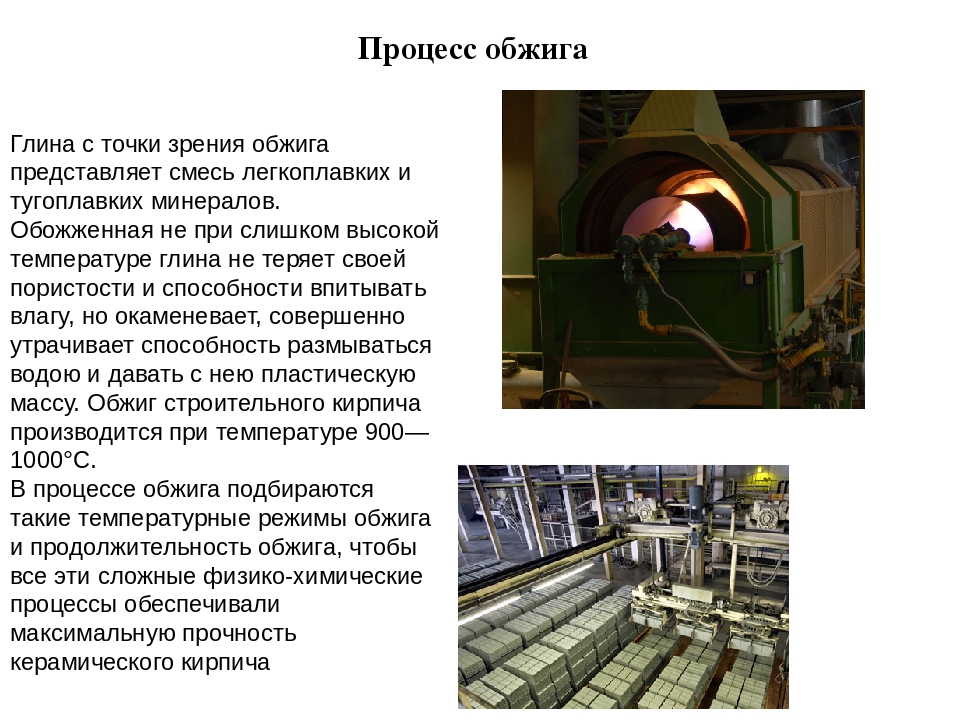

Ardere

Aragazul este încălzit cu paie, lemne și apoi lemn.

Prima etapă este uscarea. Aceasta este cea mai critică etapă.

Încălzirea trebuie făcută ușor, folosind combustibil cu conținut scăzut de calorii (deșeuri din lemn), până când cărămida scapă de umezeala internă. Prezența umezelii în cărămidă este determinată de prezența condensului în rândurile superioare.

Uscarea poate fi considerată completă dacă știftul de fier coborât în cuptor pentru câteva minute nu se abureste. Cu o anumită experiență, prezența umidității poate fi determinată cu mâna prin plasarea palmei peste gazele care scapă.

Procesul de uscare durează de obicei până la 12 ore.

După ce s-a stabilit că umezeala reziduală a fost îndepărtată, focul se intensifică treptat, aducând cărămida la o culoare roșu închis (observând bolta). Încălzirea durează până la 9 ore, apoi treceți la căldură mare până când se stinge focul.

Creșterea căldurii se produce numai prin creșterea sursei de combustibil. Dacă, din orice motiv, flacăra începe să bată din orice loc, acest loc este imediat acoperit cu pământ.

Creșterea căldurii se produce numai prin creșterea sursei de combustibil. Dacă, din orice motiv, flacăra începe să bată din orice loc, acest loc este imediat acoperit cu pământ.

Când apare un foc în partea superioară a aragazului (900-950 ° C) - rândurile superioare sunt roșu deschis, iar cele inferioare sunt galbene, aragazul este „pus la răcit”. Pentru a face acest lucru, gaura cuptorului este așezată cu o cărămidă și acoperită cu argilă, iar pământul uscat, praful de cărămidă sau nisipul uscat sunt turnate pe vârful cuptorului cu un strat de 10-15 cm.

Regimul de temperatură de ardere este caracterizat prin patru etape:

- Uscare: temperatura 20-90 ° C, timp 10-13 ore.

- Încălzire: temperatura 90-600 ° С; timp 8-10 ore.

- Coacere: temperatura 600-1000 ° C; timp 10-12 ore.

- Racire: temperatura 1000-50 ° C; timp 7-10 ore.

Controlul temperaturii de ardere în cuptor se realizează vizual prin culoarea bolții:

- Roșu închis, vizibil în întuneric - 450-500 ° C.

- Roșu închis - 600-650 ° C.

- Roșu cireș - 700 ° C.

- Roșu deschis - 850 ° C.

- Galben - 950-1000 ° C.

- Alb - 1200 ° C - ARZĂ!

Anterior, pentru a obține cărămizi de înaltă calitate, cuptorul a fost ținut închis timp de până la o săptămână și abia apoi a început să se răcească. Acest lucru a dat rezultate excelente, deoarece ameliorarea stresului termic a fost foarte lent.

În practică, este suficient să reziste 7-10 ore.

Răcirea cuptorului începe prin perforarea unei mici găuri în focar - de mărimea unui ou de pui, după o oră gaura este dublată, după încă o oră - deja de patru ori. Astfel, după 6 ore, puteți deschide ușa cuptorului și așteptați ca cuptorul să se răcească complet.

După răcire, peretele frontal al cuptorului este demontat și încărcătura este tăiată, începând cu rândurile superioare. După demontare, sortare și respingere, cărămizile de înaltă calitate sunt strânse strâns între ele.

Neîncărcate sunt pliate separat și în viitor sunt utilizate în structuri non-critice pentru pereți despărțitori sau în rândurile superioare de zidărie.

Determinarea vizuală a calității cărămizii. Motivele căsătoriei.

Caramida arsă corect are o culoare uniformă portocaliu-roșie. Are o formă regulată, cu margini drepte și suprafețe netede. Produce un sunet clar atunci când este lovit cu un ciocan metalic.

Neincendiat - are o culoare mai deschisă, neuniformă la fractură. La impact, emite un sunet plictisitor (motivul este temperatura insuficientă sau timpul de tragere).

Ars - are o culoare gri închis sau albastru-negru, adesea cu urme de topire la suprafață. Produce un sunet puternic atunci când este lovit. Formată la o temperatură de ardere excesiv de ridicată.

Deteriorarea colțurilor și marginilor produsului este rezultatul manipulării, transportului sau așezării neatente a produselor în cuptor. Deformarea produsului - uscarea insuficientă înainte de introducerea în cuptor

Deformarea produsului - uscarea insuficientă înainte de introducerea în cuptor.

Fisuri mici se formează atunci când cuptorul se încălzește sau se răcește prea repede.

Citiți despre cum să determinați calitatea argilei pentru fabricarea materiei prime aici.

Fisurile mari și prin crăparea produsului sunt rezultatul unui raport incorect de argilă și nisip, calitate slabă a argilei, încălcarea regimului de uscare și ardere.

Cărămida neagră se obține datorită lipsei de aer sau a circulației slabe în cuptor.

Petele albe de pe produsul finit sunt rezultatul unei uscări necorespunzătoare (uscarea excesivă).