Proprietăți

Pentru a vă familiariza cu materialul mai detaliat, ar trebui să analizați caracteristicile sale distinctive (inclusiv fizice și chimice). La urma urmei, polietilena are proprietăți speciale care o disting de orice alt compus.

Deci, principalele caracteristici ale materialului includ:

- ca regulă generală, polietilena este transparentă (acest lucru se aplică numai unui compus chimic pur, lipsit de impurități), în timpul procesului de vopsire, materialul poate dobândi orice alte nuanțe (negru, alb, roșu și multe altele);

- materialul are o structură solidă;

- procesul de cristalizare a materialului se efectuează la o temperatură de la -60 la -369 grade Celsius;

- lipsa mirosului;

- indicatori mici de masă;

- densitatea materialului este instabilă, depinde de modul în care a fost obținută polietilena;

- compușii chimici au proprietățile unui amortizor;

- nivel scăzut de aderență;

- coeficient scăzut de frecare;

- impermeabilitate;

- polietilena suferă procese de înmuiere la temperaturi de la +80 la +120 grade Celsius;

- rezistenta la temperaturi scazute;

- flexibilitate;

- caracteristici dielectrice;

- abur și impermeabilizare;

- inertitatea biologică;

- conductivitate termică;

- în timpul descompunerii, polietilena nu emite substanțe nocive pentru om;

- rezistență la compuși chimici agresivi.

Proprietățile polietilenei determină în cea mai mare parte domeniile de utilizare a acestuia.

Polipropilenă: proprietăți chimice, avantaje, dezavantaje

| Nume | Indicatori |

|

Densitatea polipropilenei |

0,90-0,92 (g / cm3) |

|

Conductivitatea termică a polipropilenei |

0,00033 cal / sec (cm × deg) |

|

Perioada de valabilitate a polipropilenei |

3 ani |

|

Greutatea specifică a polipropilenei |

0,91 (g / cm3) |

|

Gradul de polimerizare a polipropilenei |

Depinde de greutatea moleculară a substanței |

| Greutatea moleculară relativă medie a polipropilenei |

(75-300)•103 |

|

Căldura specifică a polipropilenei |

0,40-0,50 (cal / (g ° C)) |

|

Debitul de topire a polipropilenei |

≤0-15-25 (g / 10 min) |

| Coeficientul de frecare al polipropilenei |

0,30-0,40 (µ) (pentru metal) |

|

Puterea calorică mai mică a polipropilenei |

43,0 MJ / kg |

|

Căldura de ardere a polipropilenei |

46,5 MJ / kg |

|

Coeficient de expansiune liniară a polipropilenei |

0,15 mm / mK |

|

Constanta dielectrică a polipropilenei |

2,2 (la 106 Hz) |

|

Rezistența la îngheț a polipropilenei |

nu mai mic de -5 (° C) |

Plasticul sintetic, pe lângă proprietățile excelente de izolare electrică, are avantaje precum:

- putere mare;

- elasticitate;

- rezistenta la uzura;

- etanșeitatea la vapori (poate fi sterilizată la cald);

- absorbție scăzută a umezelii;

- netoxicitate;

- transparenţă;

- ușurința procesării.

Polipropilena are o rezistență chimică ridicată la acțiunea soluțiilor de săruri, alcalii, acizi, uleiuri vegetale și alți compuși anorganici. Se cristalizează ușor, se reciclează, se amestecă cu coloranți, se poate suda. Produsele din plastic polimeric nu își schimbă forma și performanța sub influența apei calde și a aburului.

Dezavantajele polipropilenei sunt rezistența scăzută la îngheț, sensibilitatea la UV. La temperaturi ridicate, se poate umfla în eter, benzen, tetraclorură de carbon. Calitățile tehnice ale plasticului sunt îmbunătățite prin introducerea stabilizatorilor corespunzători.

Important: în contact cu cuprul, materialul sintetic formează așchii, fisuri și la temperaturi scăzute, fragilitatea acestuia crește.În funcție de tehnologia de producție, polipropilena are proprietăți fizice și domeniu de aplicare diferite.

Se împarte în:

În funcție de tehnologia de producție, polipropilena are proprietăți fizice și domeniu de aplicare diferite. Se împarte în:

- atactic;

- sindiotactic;

- izotactic.

Atactic - polipropilenă cu flux mare similar cu cauciucul. Poate lua o formă lichidă sau ceară datorită moliciunii, plasticității, punctului de topire ridicat. Servit cu ușurință cu modificări, interacționează cu diverse substanțe chimice. Este considerat un produs secundar (deșeuri), prin urmare este cel mai adesea eliminat. Datorită oxidării, are perspective bune în producția de bituminoase, adezivi, compuși impermeabili, acoperiri anticorozive. Aproximativ 2% dintre producătorii moderni de produse chimice sunt implicați în procesarea acestuia.

Produse din PP atactic oxidat:

- mastice de construcții pentru aerodromuri;

- compoziții polimer-minerale;

- lianți bitum-polimeri;

- adeziv pentru benzi adezive;

- grund anticoroziv, compuși impermeabili, chituri;

- aditivi multifuncționali pentru motorină, uleiuri lubrifiante;

- compuși pentru compuși din cauciuc.

Syndiotactic este un reprezentant al polimerilor cu rezistență ridicată la îndoire și rezistență la uzură. Se utilizează la fabricarea jucăriilor, bunurilor de larg consum, a produselor medicale. Pe baza sa, se obține fibre. Necesită adăugarea de stabilizatori, este sensibil la temperaturi scăzute și oferă o ușoară contracție.

Isotactic este un material dens, cristalin, cu proprietăți mecanice excelente. Se utilizează la fabricarea produselor pentru construcții, precum și la alimentarea cu apă rece sau caldă ca conducte din polimer.

Produsele finite termoplastice sunt fabricate folosind mai multe metode:

extrudare (materiale de birou, materiale de ambalare, fibre, filme, țevi);

suflare (sticle cosmetice, baloane, cutii, butoaie, rezervoare);

turnare (accesorii, piese auto, produse de uz casnic, mobilier din plastic);

spumare (materiale izolante);

rotomoldaj (fose septice, bariere rutiere, locuri de joacă pentru copii).

Ce sunt deșeurile din LDPE?

Anual se produc câteva tone de produse din plastic. Utilizăm în fiecare zi mărfuri și ambalaje din polimeri, acestea fiind:

- ambalarea sacilor în magazine și case;

- pungi colorate pentru colectarea și reciclarea gunoiului;

- ambalaje moi pentru băuturi, produse lactate fermentate;

- containere de uz casnic;

- conducte;

- materiale de acoperire, izolatoare;

- pelete pentru pelete sau peliculă termocontractabilă;

- pelicula stretch este un material de ambalare bine întins, care își restabilește cu ușurință forma originală, rezistent la deteriorări mecanice.

Deșeurile de polietilenă de densitate mare sunt împărțite în trei grupe:

- Din materii prime primare. Polimerii sunt transparenți, nu conțin impurități, destinate ambalării alimentelor.

- Din materiale reciclabile. Acesta este un film color tehnic (gri, albastru, albastru deschis) utilizat în industrie, agricultură și alte zone în care nu există contact cu alimentele. Accesorii din polietilenă, containere de uz casnic.

- Deșeurile din construcții sunt un film dens negru, țevi, recipiente din plastic.

De unde provin deșeurile de LDPE?

Principalele proprietăți și caracteristici

Polietilen tereftalatul, ale cărui proprietăți nu se limitează la greutate redusă și plasticitate, are următoarele caracteristici:

- neafectat de apă. Una dintre principalele proprietăți ale polimerului, care a făcut posibilă revoluționarea producției de recipiente alimentare pentru băuturi, sucuri și alte produse alimentare;

- materialul nu este afectat în niciun fel de solvenți organici;

- polimerul se topește la o temperatură de +260 grade Celsius. Acest lucru oferă ample oportunități pentru utilizarea PET în diverse industrii;

- cost de producție scăzut.

În ciuda avantajelor destul de semnificative, polimerul nu este lipsit de dezavantaje, principalul fiind transmiterea radiațiilor ultraviolete și eliberarea de dioxid de carbon în interior. Aceste procese împiedică utilizarea plasticului pentru contactul pe termen lung cu alimentele, reducând durata lor de valabilitate. Pe aproape orice sticlă de plastic, puteți găsi o inscripție care recomandă depozitarea produsului în acest recipient într-un loc întunecat. În America și Europa, toate recipientele din PET sunt considerate de unică folosință și nu pot fi refolosite fără reciclare.

De asemenea, merită luat în considerare faptul că polimerul nu se poate descompune singur în condiții naturale, ceea ce reprezintă o amenințare pentru mediu.

Există fabrici întregi pentru prelucrarea acestui material, deoarece recipientele noi obținute prin reciclare nu diferă în ceea ce privește proprietățile de materialul original, ceea ce extinde posibilitățile de utilizare a PET-ului.

Există două modalități principale de procesare:

- mecanic. Plasticul este zdrobit pe mașini speciale, transformându-l în granule cu diametrul necesar. În viitor, noi produse vor fi produse din acestea folosind metoda turnării termice;

- chimic. În acest caz, există mai multe opțiuni - modificarea polimerului prin introducerea de componente suplimentare pentru obținerea altor materiale, obținerea unei acoperiri cu pulbere sau obținerea monomerilor din materii prime secundare.

Producție

Tehnologii de cusut

Reticularea din polietilenă se realizează chimic sau fizic folosind una dintre următoarele tehnologii:

- Metoda peroxidului chimic (PEx a) produce produse de foarte bună calitate, dar destul de scumpe. Peroxidul de hidrogen este utilizat ca reactiv. Procesul are loc la o temperatură de aproximativ 200 0C. Reticularea este cea mai uniformă, deoarece cantitatea de molecule reticulate în cantitatea totală va fi de până la 85%.

- Polietilena reticulată se obține prin metoda silanului chimic (PEx b) în prezența silanului, a catalizatorilor și a apei. Această metodă este cea mai comună, deși procentul de cusături aici este de numai 65-70%.

- Radiații fizice (PEx c). Această cusătură se realizează prin trecerea masei de polietilenă printr-un accelerator de electroni, unde este expusă la radiații X sau radiații gamma. În acest caz, atomii liberi intră într-o reacție, dar nu carbonul cu hidrogenul, ci ca atomii între ei, formând noi legături. Gradul de reticulare este de aproximativ 60%.

- Cu azot chimic (PEx d), cu ajutorul radicalilor de azot, se obține o calitate de reticulare de până la 70%. Această metodă este rar utilizată, deoarece necesită suficient timp și anumite condiții de reacție.

Compararea proprietăților după tipul de cusătură

Polietilena reticulată, după ce a trecut oricare dintre tehnologiile de reticulare menționate, obține o structură de rețea ordonată, similară ca proprietăți cu rețeaua cristalină a solidelor. Cu toate acestea, în fiecare caz, materialul rezultat are propriile sale diferențe ușoare:

- După cum sa menționat deja, cea mai uniformă reticulare este peroxidul, deși mai puțin productiv și mai scump,

- Metoda peroxidului nu se aplică la fabricarea țevilor multistrat,

- Produsele finite se obțin cel mai rapid cu metoda silanului,

- Cel mai simplu proces și cele mai ieftine materii prime sunt utilizate în metoda radiației,

- Metoda silanului produce cel mai dens material, dar și cel mai puțin flexibil.

Tipuri de polistiren

Prin amestecarea polistirenului cu alți polimeri și copolimeri de stiren, se obțin materiale cu rezistență excelentă la căldură și rezistență la impact. De cea mai mare importanță industrială sunt copolimerii bloc și copolimerii grefați, precum și copolimerii aleatori. Există trei tipuri principale de polistiren industrial: de uz general, rezistent la impact și extrudat.

Polistiren de uz general

Polistirenul de uz general este un material transparent, rigid și fragil. Are următoarele marcaje: PS, PS-GP, GPPS, Crystal PS și XPS.Produs în conformitate cu GOST 20282-86 utilizând metoda suspensiei și blocului, destinată fabricării produselor prin diferite metode de termoformare.

Specificații:

- temperatura maximă de funcționare - 75 - 105 ° C;

- tranziția sticlei - 80 - 113 Сº;

- limita de fragilitate - 60 - 70 °;

- densitate - 1,04 - 1,06 g / cm3;

- modul de întindere - 2 850 - 2930 MPa;

- rezistența la îndoire - 80 - 104 MPa;

- rezistență finală la tracțiune - 3%.

- transparenţă;

- duritate;

- absorbție scăzută a umezelii;

- performanță dielectrică excelentă;

- rezistența la radiații;

- rezistență scăzută la radiații UV.

Este utilizat în principal pentru producția de bunuri de uz casnic, ambalaje alimentare și ambalaje alimentare și jucării pentru copii. Este utilizat în ingineria iluminatului, la fabricarea plăcilor publicitare exterioare, pentru lucrări de construcții decorative și de finisare.

Polistiren cu impact ridicat

Polistirenul cu impact ridicat este un produs de copolimerizare a stirenului cu butadienă și cauciuc stiren-butadienă. Proprietățile sale depind în mare măsură de volumul fazei de cauciuc. Metodele de procesare sunt turnarea prin injecție la temperaturi ridicate și extrudarea foilor cu vid sau formare pneumatică.

Raportul dintre stiren și cauciuc determină performanța plasticului. Se disting următoarele tipuri de polistiren cu impact ridicat:

- rezistent la impact - conținut de cauciuc 10 - 15%;

- rezistență ridicată la impact - ponderea cauciucului este de 7,5 - 9%;

- rezistența medie la impact - cauciucul este de 3,5 - 4,5%.

Specificații:

- rezistența la tracțiune - nu mai puțin de 21 MPa;

- modul de întindere - nu mai puțin de 1.800 MPa;

- alungire relativă - nu mai puțin de 45%;

- rezistența la îndoire - nu mai puțin de 35 MPa;

- modul de elasticitate - nu mai puțin de 50 MPa;

- luciu la un unghi de 60º - nu mai puțin de 100.

Plasticul cu impact ridicat are valori similare cu polistirenul de uz general în ceea ce privește rezistența la căldură, duritatea și proprietățile dielectrice. Se folosește la confecționarea instrumentelor, confecționarea mobilei, electrocasnice, corpuri de iluminat, vase și jucării. Lărgimea aplicației se explică nu numai prin proprietățile sale de înaltă performanță, ci și prin prețul său scăzut. În prezent este unul dintre cele mai ieftine materiale plastice.

Polistiren extrudat

Polistirenul extrudat este fabricat din stiren polimerizat prin extrudare. În ciuda faptului că a fost inventat în prima jumătate a secolului al XX-lea, nu are încă analogi care să îl depășească în ceea ce privește performanța și disponibilitatea. Este o izolație versatilă. Se folosește pentru izolarea termică în construcții industriale și civile, precum și la producția de echipamente frigorifice, izolarea fonică a arenelor sportive și de gheață.

Specificații:

- densitate - 1,05 g / cm3;

- alungire - 1,3%;

- rezistență la tracțiune - 45 - 55 MPa;

- transparență - 90%;

- rezistența la îndoire - 75 - 80 MPa;

- modul de elasticitate - 3.200 - 3.500 MPa;

- rezistența la impact - 14 kJ / m2;

- coeficient de expansiune liniar - 8 × 10-5 1 / 0С °.

Acest material sintetic versatil are proprietăți unice de performanță:

- conductivitate termică scăzută;

- rezistent la substanțe chimice agresive;

- putere mare;

- rezistenta la inghet;

- rezistenta la umezeala;

- imunitate la ciuperci;

- prietenie cu mediul;

- durabilitate.

Materialul se pretează bine prelucrării, ușor de instalat, ceea ce este important pentru orice lucrare de construcție. Este absolut netoxic, ceea ce permite utilizarea acestuia atât pentru decorarea în exterior, cât și în interiorul spațiilor rezidențiale.

Diferă la un preț accesibil, care variază în funcție de producător, dimensiunea și densitatea plăcilor.

Industrii de aplicare

Proprietățile fizice și de consum unice au făcut posibilă utilizarea polimerului în multe domenii de producție, știință și viața de zi cu zi.

Polietilen tereftolat - proprietăți și aplicații:

- fibrele chimice sunt utilizate cel mai mult în comparație cu alți polimeri în producția de îmbrăcăminte și aparate de uz casnic;

- datorită termoplasticității, cea mai mare parte a pieței pentru recipientele din plastic este realizată din PET. În primul rând, este producția în masă a sticlelor pentru apă și băuturi;

- Datorită rezistenței sale mecanice, plasticul este un material de armare excelent. Acest lucru a făcut posibilă utilizarea polimerului ca armătură suplimentară pentru furtunuri, anvelope auto, benzi transportoare;

- foi transparente care transmit bine lumina soarelui sunt utilizate pe scară largă în agricultură sau construcții.

În plus, datorită proprietăților sale dielectrice, materialul este utilizat ca izolație electrică pentru anumite elemente - condensatori, relee și bobine.

Polimerul din țările din fosta Uniune Sovietică este utilizat în principal pentru fabricarea containerelor, în lume în producția de polietilen tereftalat scopul său principal este de a obține fibre și fire pentru utilizarea lor ulterioară în toate zonele disponibile de producție.

Tehnologia producției de materiale

Pentru a obține polietilenă spumată, se utilizează polietilenă de înaltă presiune prelucrată, care este supusă expansiunii fizice sau extrudării directe. Tehnologia de producție a materialelor include o serie de etape:

- în prima etapă, granulele de polietilenă de densitate redusă termoplastică sunt introduse în buncărul echipamentului de injecție, unde sunt topite la o temperatură care depășește punctul de topire al polietilenei - 115 ° C.

-după formarea masei topite, gazul lichefiat (dioxid de carbon sau azot) este alimentat în cameră. El este chiar agentul de spumare, datorită căruia se formează structura viitorului produs. Crearea unui mediu gazos se realizează în două moduri: chimic sau fizic.

Deci, generatoarele de gaze chimice sunt diverse substanțe care sunt capabile să elibereze gaz sub influența temperaturilor ridicate. În funcție de tipul de material utilizat și de proprietățile dorite ale polietilenei rezultate, compușii lor pot fi foarte diferiți. Utilizarea agenților chimici de suflare este posibilă la echipamentele standard, în timp ce nu este necesară respectarea măsurilor speciale de siguranță la incendiu.

Generatoarele de gaze fizice sunt lichide cu puncte de fierbere reduse - eliberează gaze în timpul evaporării. În ciuda faptului că, din punct de vedere economic, utilizarea aditivilor fizici este mai profitabilă, procesul de obținere a polietilenei spumate devine exploziv și periculos la incendiu. Acest lucru, la rândul său, necesită respectarea strictă a măsurilor de precauție și utilizarea echipamentelor specializate.

- ca urmare a rotației continue a buncărului, masa polimerului capătă o structură omogenă, inclusiv la nivel molecular. Fluiditatea topiturii în comparație cu valorile inițiale crește de aproape 2 ori, în timp ce punctul de turnare scade. În funcție de gradul de presiune și temperatură din cameră, dimensiunea celulelor materialului se schimbă.

- etapa finală a producției de polietilenă implică injectarea unei mase lichide într-o matriță de injecție și răcirea ulterioară a acesteia. Acest lucru evită contracția și posibila deformare a materialului finit atunci când este îndepărtat din matriță.

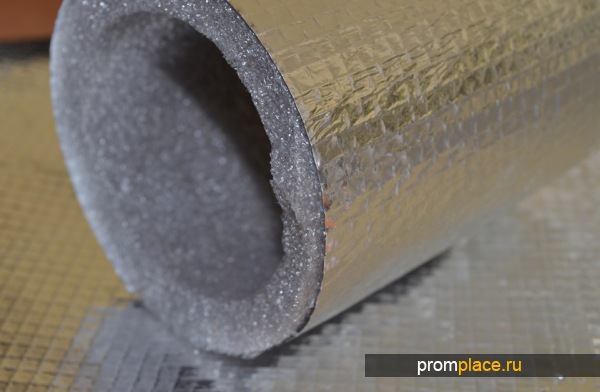

Spuma de polietilenă este produsă cel mai adesea cu o acoperire unilaterală sau dublă, care este utilizată ca folie, film metalizat sau lavsan. Spuma de polietilenă spumată, care este de obicei utilizată pentru izolare, se mai numește și izolație reflectorizantă.

Forma de producție a produselor din polietilenă spumată poate fi foarte diferită - foi, plăci, filme, fire, tuburi etc. Densitatea acestor produse este de la 5 la 800 kg / metru cub, iar dimensiunea ochiurilor este de la 0,05 la 15 mm.

De regulă, producția de polietilenă spumată se bazează pe utilizarea deșeurilor din polietilenă, ceea ce face ca procesul de lucru să fie mai ieftin și, în același timp, să evite problemele grave de mediu. Desigur, reciclarea materiilor prime secundare impune o serie de restricții privind utilizarea acesteia. De exemplu, dacă materialul creat ca rezultat al prelucrării primare poate fi folosit ca ambalaj pentru diverse mărfuri, atunci polietilena, care a suferit mai multe cicluri de prelucrare, poate fi utilizată doar ca film de acoperire pentru grădină.

Clasificarea polimerilor

Există un număr destul de mare de indicatori prin care materialele polimerice sintetice pot fi clasificate. În acest caz, clasificarea afectează și caracteristicile de bază ale performanței. De aceea vom lua în considerare mai detaliat tipurile de materiale polimerice.

Clasificarea se efectuează în funcție de starea de agregare:

- Solid. Aproape toți oamenii sunt familiarizați cu polimerii, deoarece sunt utilizați la fabricarea carcaselor pentru aparate de uz casnic și a altor articole de uz casnic. Un alt nume pentru acest material este plasticul. În formă solidă, materialul polimeric are o rezistență și ductilitate destul de ridicate.

- Materiale elastice. Elasticitatea ridicată a structurii este utilizată la producerea de cauciuc, cauciuc spumant, silicon și alte materiale similare. Cea mai mare parte se găsește în construcții ca izolație, care este, de asemenea, asociată cu performanțele de bază.

- Lichide. Un număr destul de mare de substanțe lichide variate sunt produse pe bază de polimeri, dintre care majoritatea se aplică și în construcții. Exemplele includ vopsele, lacuri, etanșanți și multe altele.

Diferite tipuri de materiale polimerice au caracteristici de performanță diferite. De aceea ar trebui luate în considerare caracteristicile lor. Există polimeri disponibili în comerț care sunt în stare lichidă înainte de a fi combinați, dar după ce intră într-o reacție devin solizi.

Clasificarea polimerilor după origine:

- Substanțe artificiale caracterizate prin greutate moleculară mare.

- Biopolimeri, care sunt numiți și naturali.

- Sintetic.

Materialele polimerice de origine sintetică sunt mai răspândite, deoarece performanța excepțională este obținută prin amestecarea unei game largi de substanțe. Polimerii artificiali se găsesc astăzi în aproape fiecare casă.

Clasificarea materialelor sintetice se efectuează, de asemenea, în funcție de caracteristicile rețelei moleculare:

- Liniar.

- Ramificat.

- Spațială.

Opțiuni de structură a polimerului

Clasificarea se efectuează și prin natura heteroatomului:

- Un atom de oxigen poate fi inclus în lanțul principal. Această structură a lanțului face posibilă obținerea de poliesteri și peroxizi complecși și simpli.

- DIU, care se caracterizează prin prezența unui atom de sulf în lanțul principal. Datorită acestei structuri, se obțin polioeteri.

- De asemenea, puteți găsi compuși în lanțul principal al cărui atom de fosfor.

- Atât atomii de oxigen, cât și azotul pot fi incluși în lanțul principal. Cel mai frecvent exemplu de astfel de structură este poliuretanii.

- Poliaminele și poliamidele sunt reprezentanți străluciți ai materialelor polimerice care au atomi de azot în lanțul lor principal.

În plus, există două grupuri mari de materiale polimerice:

- Carbochain - o variantă care are lanțul principal al macromoleculei DIU cu un singur atom de carbon.

- Heterochain - o structură care, pe lângă un atom de carbon, are și atomi de alte substanțe.

Există doar un număr mare de soiuri de polimeri ai lanțului de carbon:

- Compuși cu greutate moleculară mare numiți teflon.

- Alcooli polimerici.

- Structuri cu lanțuri principale bogate.

- Lanțuri cu legături de bază saturate, care sunt reprezentate de polietilenă și polipropilenă.Rețineți că astăzi aceste tipuri de polimeri sunt răspândite, sunt utilizate în producția de materiale de construcție și alte lucruri.

- DIU, care se obțin pe baza prelucrării alcoolilor.

- Substanțe obținute din prelucrarea acidului carboxilic.

- Substanțe obținute pe bază de nitrili.

- Materiale care au fost obținute pe bază de hidrocarburi aromatice. Cel mai comun reprezentant al acestui grup este polistirenul. Este utilizat pe scară largă datorită calităților sale izolante ridicate. Astăzi, polistirenul este utilizat pentru izolarea spațiilor rezidențiale și nerezidențiale, a vehiculelor și a altor echipamente.

Polimeri

Toate informațiile de mai sus determină că există pur și simplu un număr mare de varietăți de materiale polimerice. Acest punct determină, de asemenea, utilizarea lor pe scară largă, aplicarea în aproape toate industriile și domeniile activității umane.

Tratamentul corona al filmului după extrudare

Există dispozitive speciale - fire corona, care sunt utilizate pentru procesarea suprafeței exterioare a manșoanelor de film. Ei dușează filmul cu descărcări de curent coronal. Această procedură este necesară dacă filmul produs va fi tipărit flexo.

Structura oricărui polimer nu este fibroasă, astfel încât vopseaua va adera cu ușurință la film fără prelucrări suplimentare (lipire, stimulare etc.). Dar utilizarea firelor corona este obligatorie, deoarece fără ele vopseaua se va dezlipi de film în câteva secunde. Vopseaua, oricare ar fi aceasta, se va transforma într-o picătură și se va deplasa calm de-a lungul filmului de polimer. Descărcările de curent Corona asigură o legătură de valență pentru film și cerneală, iar forma originală rămâne mult timp.

Structura oricărui polimer nu este fibroasă, astfel încât vopseaua va adera cu ușurință la film fără prelucrări suplimentare (lipire, stimulare etc.). Dar utilizarea firelor corona este obligatorie, deoarece fără ele vopseaua se va dezlipi de film în câteva secunde. Vopseaua, oricare ar fi aceasta, se va transforma într-o picătură și se va deplasa calm de-a lungul filmului de polimer. Descărcările de curent Corona asigură o legătură de valență pentru film și cerneală, iar forma originală rămâne mult timp.