Soiuri

Plăcile de polietilenă de înaltă densitate sunt produse în diferite categorii, în funcție de tehnica de producție utilizată. În materia primă, este permisă prezența tuturor tipurilor de impurități, care pot fi atât precipitarea substanțelor însoțitoare, cât și principalii participanți la reacția care se desfășoară.

Suspensie

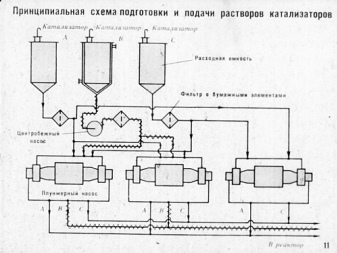

O astfel de polietilenă poate include stabilizatori chimici. În timpul polimerizării etilenei, acestea contribuie la formarea unui substrat de suspensie din granulat. De obicei, acestea includ alcooli, oxizi de metale ușoare, acizi ușor agresivi, precum și anumite tipuri de argilă.

Soluţie

În majoritatea cazurilor, conține reziduuri de catalizatori care sunt implicați în polimerizare sub influența temperaturii ridicate.

Faza gazoasă

Structura unei astfel de polietilene este compusă din fragmente de componente eterice, precum și gaze. Și dintre toate soiurile enumerate, are cea mai slabă structură, deoarece este relativ eterogenă și conține zone mai puțin rezistente la uzură.

Caracteristici distinctive ale filmului LDPE

La fel ca orice alt produs din polietilenă, folia LDPE este rezistentă la influențele externe și oferă o protecție excelentă împotriva lichidului și vaporilor de apă. În același timp, polietilena de înaltă presiune îi conferă proprietăți speciale:

- Densitate redusă pentru transparență;

- Rezistență crescută la tăieturi și daune fizice;

- Flexibilitate, elasticitate și extensibilitate ridicate;

- Posibilitatea reciclării ușoare și reutilizării ulterioare.

În Japonia, reciclarea filmelor LDPE este pusă în funcțiune, doar 5% nu sunt reciclate și utilizate. În Rusia, această cifră este neglijabilă. Întreprinderile care se ocupă cu prelucrarea materialelor polimerice pot fi numărate pe de o parte. Deci, anual la Moscova, doar 3% din filmul de polietilenă folosit este trimis pentru reciclare. Restul ajunge în gropile de gunoi. Filmul reciclat este puțin mai puțin transparent, dar mai ieftin, ceea ce ne permite să prezicem beneficii semnificative din producția și vânzarea sa.

Ce se poate găsi în regulile GOST

Standardul în sine poate fi găsit întotdeauna în bazele de date ale portalurilor legale sau descărcat pe aceeași pagină. Pentru a face mai ușoară navigarea în toate regulile care descriu polietilena HDPE în acesta, trebuie să consultați imediat conținutul acestui document.

Structura documentului

- Relevanța normelor prescrise (date de adoptare și modificări),

- Link-uri către acte legislative suplimentare necesare,

- Decodarea marcajelor cu o explicație a semnificației fiecărei poziții din codul de 8 cifre,

- Descrierea completă a claselor existente din HDPE cu standarde pentru toți indicatorii tehnici pentru fiecare clasă - în ceea ce privește compoziția chimică și proprietățile fizice și mecanice,

- Lista aditivilor permiși cu proprietățile lor individuale, separat pentru tipurile de fază gazoasă și suspensie,

- Cerințe de siguranță atât pentru compoziția din polietilenă, cât și pentru regulile de lucru cu produsul finit,

- Norme de acceptare a loturilor finite de HDPE, cu o descriere a testelor efectuate și determinarea gradului,

- Problemele de ambalare corectă, transport în condiții de siguranță și depozitare nedistructivă a produselor,

- Garanții pe care un producător de polietilenă le poate oferi pentru bunurile lor.

Aplicații utile

La sfârșitul documentului, vă așteaptă până la 5 anexe, care descriu nu numai proprietățile fizice și mecanice ale polietilenei, dar oferă și recomandări pentru fabricarea și utilizarea ulterioară a acestuia:

- Prima anexă oferă notări pentru prima și a doua clasă a fiecărei clase de bază.

- Al doilea vă va ajuta să alegeți rețeta potrivită (și permisă) pentru aditivi în fabricarea produselor în diverse scopuri:

- pentru cei în contact cu alimente,

- destinat copiilor

- pentru fabricarea ambalajelor,

- conducte și fitinguri,

- dispozitive medicale și chiar produse protetice.

- Pagina următoare (Anexa nr. 3) oferă instrucțiuni pentru utilizarea polietilenei fiecăreia dintre mărcile descrise - atât o descriere completă a domeniului de aplicare, cât și a metodelor de procesare.

- A patra foaie va fi necesară pentru cei care au nevoie să vopsească polietilena de joasă presiune în orice culoare: aici este prezentat un tabel cu corespondența culorii și a substanței care va vopsi produsele din PEHD.

- Ultimul apendice descrie toate caracteristicile fizice și mecanice ale claselor, de la punctele de topire la o listă de proprietăți dielectrice.

IMPORTANT! GOST nu este doar instrucțiuni de acțiune pentru producători, ci și informații utile pentru consumatori. Cunoscând standardele, veți putea selecta produse care îndeplinesc pe deplin nevoile și regulile de siguranță

Aplicații

Prezența componentelor străine, inclusiv catalizatori, determină utilizarea pe scară largă a HDPE în scopuri industriale, unde rezistența și rezistența sunt considerate criterii mai importante decât toxicitatea și respectarea mediului. Doar o mică parte din produsul finit este utilizată pentru a satisface nevoile gospodăriei.

Domeniul de utilizare al materialului depinde direct de metoda de prelucrare a polietilenei. În conformitate cu GOST, se disting următoarele zone - extrudare, turnare prin injecție, precum și turnare prin suflare și turnare.

Extrudare

Această metodă implică producerea de polietilenă din materii prime polimerice prin forțarea materialului finit prin conul de formare - orificiul extruderului. Metoda face posibilă producerea de pungi de ambalare, benzi transportoare și benzi de aer pentru ambalarea mărfurilor, precum și fire electrice și plase de diferite tipuri (casnice, agricole și de construcții). Există o cerere largă de material pentru producerea conductelor de presiune a canalizării, a canalelor de scurgere și a gazelor de diferite diametre. HDPE își păstrează caracteristicile atunci când este expus la temperaturi de la -60 la +100 grade.

Turnare prin injecție

Această metodă de procesare a materiilor prime polimerice implică injectarea unei topituri sub presiune ridicată într-o matriță cu răcirea ulterioară a acesteia. În acest fel, sunt produse fitinguri, atribute de bucătărie, precum și fitinguri pentru mobilier, huse din plastic, cutii de tare și unele tipuri de instalații sanitare.

Suflând

În timpul prelucrării, plasticul încălzit este injectat sub presiune într-o cavitate specială în formă de produs care urmează să fie fabricat. Tehnologia face posibilă obținerea de rezervoare, căzi, cisterne, butoaie și tot felul de sticle cosmetice.

Turnare prin rotație

Această metodă de fabricare a produselor polimerice în țara noastră a apărut relativ recent. Vă permite să realizați o varietate de produse în conformitate cu desenele clienților. Rotoformarea este utilizată pentru a crea locuri de joacă pentru copii, dulapuri mobile, containere pentru gunoi, conuri de trafic și multe alte produse. Această direcție de utilizare a HDPE este considerată una dintre cele mai promițătoare.

Din polietilenă de înaltă rezistență, puteți obține cea mai subțire peliculă, a cărei grosime este comparabilă cu hârtia de țesut și nu depășește 7 microni. Poate fi o alternativă bună la hârtia rezistentă la căldură, de exemplu, pergamentul - spre deosebire de acesta din urmă, HDPE are o bună rezistență la apă, aroma excepțională și caracteristici de barieră împotriva vaporilor.

Este de remarcat faptul că articolele uzate din PVP nu se descompun sub influența factorilor naturali externi. De aceea, problema reciclării lor este deosebit de relevantă - o astfel de soluție poate fi nu numai profitabilă din punct de vedere economic și sigură pentru mediu. Prelucrarea polietilenei în ultimii ani a devenit una dintre cele mai promițătoare domenii ale industriei.Materialele reciclabile sunt foarte solicitate în fabricarea recipientelor din plastic, a vaselor și a altor produse care nu necesită produse de înaltă calitate.

Care este diferența dintre polietilena LDPE și HDPE, puteți afla din videoclipul de mai jos.

Specificații

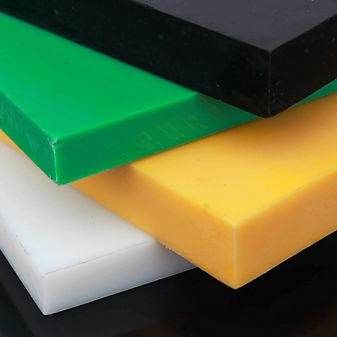

Foi de polietilenă sunt produse în strictă conformitate cu documentele de reglementare care specifică modul în care acest material este fabricat, transportat și depozitat. În acest moment, cele mai utilizate tipuri sunt foi realizate din polietilenă de înaltă densitate (LDPE) și de joasă presiune (HDPE). Au fost dezvoltate standarde separate pentru aceste tipuri, GOST 16338-85 pentru HDPE și 16337-77 pentru LDPE.

Plăcile de polietilenă cu densitate redusă au următoarele caracteristici:

- densitate foarte mare - mai mult de 0,941 g / cm³;

- rezistență excelentă la îngheț;

- rezistenta la umezeala;

- tolerează bine contactul cu lichide uleioase și grase;

- prietenos cu mediul.

Plăcile de polietilenă de înaltă presiune au proprietăți de bază precum:

- flexibilitate și plasticitate;

- densitate 0,900-0,939 g / cm³;

- temperatura de topire - + 103– + 110 grade Celsius;

- rezistă la temperaturi scăzute de aproximativ minus 120 ° С.

Standardele indică toți parametrii pentru ambele grupuri, după ce le-ați studiat, vă puteți familiariza cu totul în detaliu. Ambele materiale nu emit substanțe nocive și sunt absolut inofensive pentru corpul uman în contact direct cu acestea

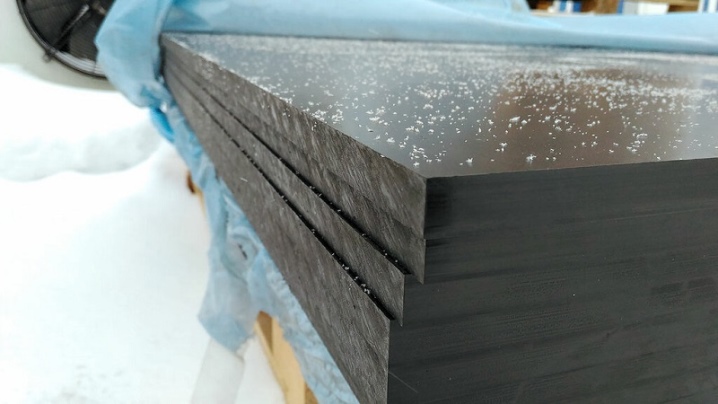

Și, de asemenea, atunci când îl utilizați, nu sunt necesare măsuri de precauție. De asemenea, puteți găsi mai puțin frecvente - polietilenă cu greutate moleculară mare

Acest tip de material are o rezistență crescută la solicitări mecanice, rigiditate, fiabilitate și rezistență la uzură. Este capabil să reziste la impacturi chiar și la minus 200 ° С, începe să se topească la + 150 ° С, densitatea sa este de 0,95 g / cm³.

Calități din polietilenă

Gradele de bază ale polietilenei sunt de 2 tipuri, în funcție de tipul de dispozitiv care le produce (autoclavă sau reactor tubular) și de 3 grade (mai mare, prima și a doua). Dacă LDPE este produs sub formă granulară, atunci toate particulele sale trebuie să aibă aceeași formă și dimensiune. Limitele de mărime pentru particulele LDPE sunt în mod normal de la 0,2 la 0,5 cm. De asemenea, sunt permise mici abateri de la normă în fiecare lot (adică prezența particulelor mai mari decât indicatorul de bază), dar trebuie remarcat faptul că procentul lor nu ar trebui depășește limitele stabilite de GOST.

În total, GOST stabilește 8 clase de bază de LDPE pentru autoclave și 21 de grade pentru radiatoarele tubulare. Codul digital încorporat în numele fiecărei mărci vă permite să determinați cu ușurință ce produs este în cauză (pentru LDPE prima cifră este întotdeauna 1, indică prezența unei presiuni ridicate în sistem), pe ce echipament este produs LDPE ( a doua și a treia cifră din numele mărcii, numerele de la 01 la 49 sunt atribuite LDPE realizate pe o autoclavă, numerele de la 50 la 99 sunt atribuite LDPE din reactoarele tubulare), modul în care a fost calculat media compusului polimeric (amestec 0-rece, 1- când este topit), care este densitatea substanței (există 6 clase în total) și, de asemenea, un indicator al fluidității LDPE (număr separat printr-o liniuță).

În prezent, producătorii autohtoni de polietilenă se află în Angarsk, Tomsk și Kazan. În țările CSI, LDPE este produs în Belarus (Novopolotsk). Cei mai renumiți producători străini de LDPE: TVK, Vordian, Polimeri Europa, NOVA Chemicals, Basell etc.

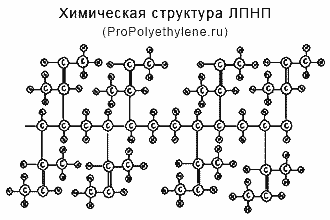

Împreună cu formele clasice ale LDPE, în ultimii ani, producția unei modificări similare - polietilenă liniară (LLDPE sau LLDPE) - a început să capete impuls. Structura sa este aceeași liniară cu cea a polietilenei de joasă presiune, dar are un număr mai mare de ramuri.

LHPPE este o substanță mult mai promițătoare decât LDPE clasic, deoarece are o rezistență de câteva ori mai mare, în timp ce grosimea filmelor rezultate este mult mai mică. În plus, spre deosebire de alte polietilene, LLDPE poate fi utilizat pentru ambalarea alimentelor calde, datorită unei game mai largi de temperaturi de funcționare.De asemenea, nu se fisurează și are o suprafață strălucitoare.

Acum prețul este de aproape o dată și jumătate mai mic decât prețul LPEVD, dar ora nu este departe când LPEVD va ajunge din urmă la „rudele cele mai apropiate” din clasă.

În fiecare an, LLDPE devine mai ieftin de produs, ceea ce înseamnă că potențial, în viitorul apropiat, poate stoarce LDPE și HDPE din pozițiile de lider pe piața polimerilor.

Particularități

Granularea este etapa finală a oricărei etape tehnologice în fabricarea polimerilor de etilenă. Marea majoritate a polietilenei este produsă sub formă de granule, adică particule solide de anumite dimensiuni.

Tehnica de granulare ajută la rezolvarea a trei probleme simultan:

- finisarea polimerilor - îndepărtarea reziduurilor de aditivi și solvenți chimici, îmbunătățirea caracteristicilor mecanice ale materialului, degazarea, precum și omogenizarea;

- oferirea produsului caracteristicilor de performanță necesare pentru o utilizare mai rațională a polietilenei la crearea produselor din plastic;

- crearea de materiale cu tot felul de aditivi capabili să schimbe parametrii de stabilitate chimică, densitate, proprietăți optice și dielectrice ale polietilenei.

Polietilena sub formă de granule are avantaje semnificative în comparație cu fulgi și pulbere.

- Reducerea volumului la jumătate (densitatea polietilenei în vrac sub formă de pulbere și granule - 0,20-0,25 g / cm cubi și respectiv 0,5-0,6 g / cm cub). Acest lucru vă permite să reduceți semnificativ costurile de depozitare, mișcare și ambalare a produsului.

- Fluxabilitate ridicată - utilizarea granulelor nu creează probleme în timpul ambalării și transportului. Granulele din plastic nu se lipesc de pereții echipamentelor, nu se colectează în nodurile mecanismelor de transport, nu se electrificează și nu formează „zone moarte” care provoacă instabilitatea proceselor de producție și oprirea echipamentelor tehnologice.

- Minimizarea pierderii unei prezentări - granulele de polietilenă sunt turnate complet din containere și mecanisme de încărcare.

- Sensibilitate scăzută la fotoîmbătrânire și distrugere. Reducerea formării de praf în timpul producției la zero și, ca rezultat, îmbunătățirea condițiilor de lucru.

După uscare și toate testele pentru conformitatea cu cerințele de calitate ale produsului, polietilena granulară este ambalată în pungi de 25 kg și marcată. În conformitate cu GOST-urile, granulele dintr-un lot trebuie să aibă aceeași geometrie și dimensiune în toate direcțiile în intervalul de 2–5 mm, să fie colorate în mod egal. Fiecare lot poate conține granule de 5–8 mm și 1-2 mm în volum care nu depășesc 0,25% și respectiv 0,5%. Elementele cu defecte pronunțate (incluziuni străine și o suprafață rugoasă din cauza degradării polimerului) sunt respinse.

Principalele metode de conectare și instalare a țevilor din LDPE

În prezent, există mai multe tehnologii pentru îmbinarea țevilor și fitingurilor din LDPE:

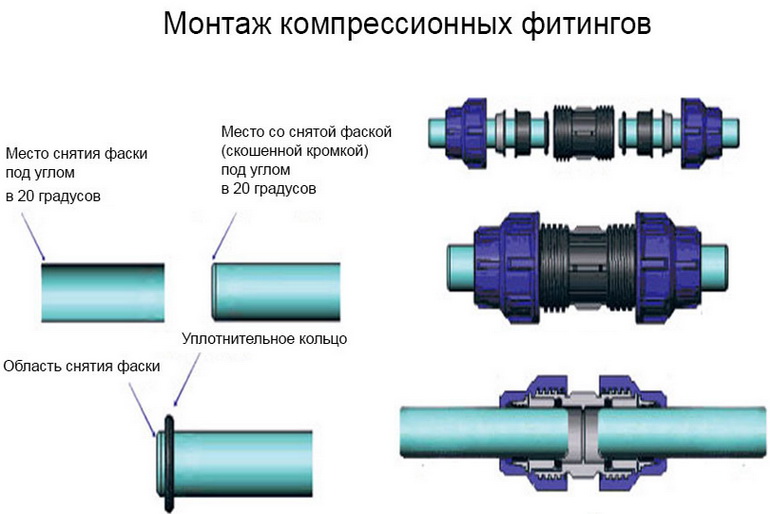

Andocare cu fitinguri de compresie.

Conducta este conectată prin intermediul unor inele speciale de prindere și etanșare. Această metodă este ușor de implementat și nu necesită echipamente speciale, dar nu este recomandată pentru sistemele de presiune și conductele așezate în locuri greu accesibile. Este utilizat în principal pentru țevi cu un diametru de până la 65 mm.

Diagrama ansamblului de compresie este prezentată mai jos în fotografie:

Sudare directa.

Tehnologia implică utilizarea unei mașini speciale de sudat (lipitor) cu duze, cu ajutorul căreia se topesc partea extremă a elementelor care trebuie unite. Rezultatul este o îmbinare puternică, sigilată și durabilă.

Conexiune prin fitinguri electrofuzionale.

Piesele de fixare sunt echipate cu o spirală specială, care, încălzită de o unitate specială de sudură, îmbină fitingul și conducta într-un singur întreg. O astfel de conexiune este recunoscută ca fiind cea mai durabilă.

Clasificarea polietilenei liniare de joasă densitate

Există mai multe clasificări ale polietilenei liniare:

- LDL sunt copolimeri de etilenă cu alfa-olefine superioare - hexenă, butenă, octenă. Va fi potrivit să se clarifice aici că copolimerii sunt unul dintre tipurile de polimeri, al căror lanț de molecule este format din 2 sau mai multe unități structurale diferite. Deci, în conformitate cu cele de mai sus, există trei grupe de polietilenă liniară - hexenă, butenă și octenă. Ele variază ca putere. Octene LDL este cel mai puternic, hexena este cel mai puțin puternic și butena LLDPE este cel mai puțin puternic dintre cele trei. În ceea ce privește costul, acestea sunt, de asemenea, diferite. Cel mai scump este, în consecință, cel mai durabil - LDL octenic, hexena costă puțin mai puțin, iar polietilena butenică este cea mai puțin costisitoare.

- Clasificare după metoda de prelucrare. Există trei tipuri de LDL: turnare prin injecție, filme stretch și un rezervor liniar din polietilenă.

Turnare prin injecție LDL. Polietilena liniară turnată prin injecție se caracterizează prin alungire mare la rupere și rezistență excelentă la tracțiune. Punctul său ridicat de topire, de 118 ° C, l-a făcut potrivit pentru umplerea alimentelor calde. LPVD-ul turnat prin injecție are o elasticitate bună la topire.

Film LDL. În aproape toate domeniile de producție a filmului, polietilena liniară este utilizată - în forma sa pură, precum și în amestecuri cu polietilenă de înaltă densitate. Utilizarea LDL face posibilă reducerea grosimii filmului cu aproximativ 20-40% în comparație cu polietilena tradițională, ceea ce duce în mod natural la economii de materii prime.

LDL rotativ. Turnarea prin rotație este o metodă de procesare a polimerilor destul de nouă, care s-a dezvoltat rapid în ultimul deceniu.

Această metodă produce o gamă largă de produse (rezervoare, blocuri rutiere, containere pentru lichide și produse, paleți din plastic, design general și așa mai departe).

În prezent, LDL este utilizat în multe domenii ale activității umane și, datorită caracteristicilor sale excelente, promite să înlocuiască LDPE obișnuit în următorii 10-20 de ani.