Blocuri de beton din polistiren - domeniu de utilizare

Polistirenul inclus în beton afectează domeniul de aplicare al betonului din polistiren:

- betonul din polistiren pentru scopuri structurale este utilizat sub formă de blocuri de beton din polistiren gata preparate;

- sub formă de amestec, materialul este utilizat ca izolație termică, care este turnat în cofraj.

Beton din polistiren (PSB) - în special beton ușor cu structură poroasă, produs pe baza unui liant de ciment, cu un agregat granular poros

Beton din polistiren (PSB) - în special beton ușor cu structură poroasă, produs pe baza unui liant de ciment, cu un agregat granular poros

Spuma de polistiren structural, a cărei blocuri sunt capabile să suporte sarcini crescute, este utilizată pentru construcția:

- cutii de clădiri, pereți portanți;

- elemente de gard, partiții interne.

Se folosește pentru următoarele construcții:

- tavanele de pardoseală;

- camere la mansardă;

- tavane, pardoseli.

Folosind polistiren pentru beton, puteți pregăti mortarul utilizat pentru betonare:

- structuri de cadru echipate cu cofraj de panouri;

- pardoseli izolate construite pe dale de beton armat;

- șapă, care este construită pe pardoseli cu sistem de încălzire;

- cavități interne în structuri asamblate din elemente individuale.

Cu ajutorul compoziției, pereții sunt finisați din beton din polistiren (tencuială caldă), precum și tavanul este tencuit cu beton din polistiren. Betonul din gips polistiren, betonul din polistiren expandat din argilă, betonul din lemn conțin și umplutură din polistiren.

În funcție de sarcinile stabilite, betoanele ușoare în scopuri de izolare termică și structurală sunt utilizate pe scară largă.

Dezacordurile apar în principal atunci când se utilizează blocuri de beton din polistiren ca pereți portanți externi

Dezacordurile apar în principal atunci când se utilizează blocuri de beton din polistiren ca pereți portanți externi

Echipament

Producția de blocuri din beton din polistiren se realizează fără participarea echipamentelor grele. Cu toate acestea, un malaxor de beton este utilizat pentru a obține o compoziție omogenă. Forma pentru blocuri de beton din polistiren este selectată în funcție de aplicația ulterioară. În plus, ar trebui să vă aprovizionați cu următoarele echipamente:

- Generatorul este instalat dacă este necesar să se producă de la 20 la 25 de metri cubi de soluție. Datorită acestui fapt, va fi posibilă asigurarea aprovizionării sale fără întrerupere.

- Betonul din polistiren GOST 33929 2016 și condițiile sale tehnice necesită un generator în procesul de fabricare a unei versiuni monolitice. Livrează soluția în locul în care este turnată.

- O mai mare comoditate și automatizare pot fi realizate prin utilizarea unei unități mobile. Are un dezavantaj semnificativ - cost ridicat. Este recomandabil să îl achiziționați pentru echipajele profesionale de construcție. Nevoile private nu pot fi recuperate în acest fel.

- Chiar și cu participarea echipamentelor descrise mai sus, va fi necesar să se determine manual proporțiile pe 1m3 de beton din polistiren.

Există, de asemenea, mostre de echipamente moderne. Ele diferă prin putere. Utilizarea lor este recomandabilă numai în întreprinderile mari:

- Liniile transportoare sunt complet automatizate. Sunt capabili să producă peste o sută de metri cubi de material finit pe zi. Echipamentul permite realizarea unei geometrii excepționale a fiecărui bloc. La fiecare etapă a producției, se verifică calitatea materialului finit.

- Liniile staționare sunt compacte și accesibile. Ele sunt, de asemenea, instalate în întreprinderi mici și mijlocii.

Dacă o persoană se gândește la modul de preparare a betonului din polistiren pentru nevoi private, atunci nu este recomandabilă achiziționarea de echipamente. Instalațiile vă permit să realizați beton din polistiren de vânzare. Acestea ocupă aproximativ 100 mp. m. și vă permit să obțineți 80 de metri cubi pe zi. m. de materii prime finite.

Detergent împotriva LMS

SDO - micro-spumant.Într-o suspensie de ciment, creează, cu agitare, bule de aer de mărimea unei fracțiuni de milimetru sau mai puțin. Spuma în sensul obișnuit la utilizarea SDO, dacă nu există supradozaj, nu funcționează. Conform rețetelor industriale, se introduce până la 2% din ciment, așa cum s-a menționat mai sus. Cantitatea specifică este determinată empiric, în funcție de temperatura ingredientelor și de aerul din cameră, precum și de duritatea apei. Detergentul (MS) adăugat în exces creează bule mari cu agitare puternică. Cu siguranță mai mult de un milimetru. Ca rezultat al amestecării intensive a betonului din polistiren, se obține ceva similar cu betonul din spumă cu bile de spumă adăugate. Ce nu este bine. În funcție de temperatură, MS produce o cantitate diferită de spumă normală. Cu cât temperatura este mai mare, cu atât mai multă spumă. Din nou, există MC cu spumă minimă, cum ar fi detergenții pentru mașinile de spălat. Cu toate acestea, dacă frământați cu atenție și începeți cu cantitatea minimă de MC, atunci excesul de spumă poate fi evitat. Cantitatea minimă de MC poate fi determinată vizual de modul în care șlamul de ciment rulează pe bila de spumă. Dacă soluția învelește bila mai mult sau mai puțin uniform și nu se scurge din ea, atunci MS este suficient. Trebuie să exersați puțin, consistența dorită a soluției va fi imediat vizibilă la a doua încercare.

Pentru fabricarea unui bloc cu decapare imediată, este necesar să se obțină cea mai mică mobilitate posibilă a amestecului. Dacă soluția este prea spumoasă pe MS, atunci pentru a stinge spuma, este necesar să adăugați aproximativ un sfert din toate ingredientele la soluție, mai întâi adăugând ciment și apoi orice altceva, cu excepția apei, desigur. Și amestecați mai încet.

Din nou, are sens să frămânți în următoarea ordine:

1. Umeziți granulele de spumă cu apă și MC pentru a îmbunătăți umezeala.

2. Pregătiți simultan aluat de nisip fără MS sau cu o cantitate minimă

3. Combinați granulele de spumă umezite și aluatul de beton de nisip cu adăugarea de apă în lot pentru a obține mobilitatea necesară a amestecului.

|

Videoclipul arată un lot de beton din polistiren structural și termoizolant cu o densitate de 1000 kg / m3. Proporțiile în volum sunt după cum urmează: 1 parte de ciment 2,5 părți de nisip, 4,5 părți de spumă zdrobite. Producția amestecului de beton din polistiren este de 4,5 părți. Raportul apă-ciment este de 0,5 ... 0,6. În ceea ce privește această valoare, în funcție de mobilitatea necesară a amestecului de beton din polistiren, consumul de apă scade. Și, ca rezultat - rezistența garantată de aproape 99% în regiunea M20 pe cimentul M400 și cu cimentul M500 bun, bilele de spumă de dimensiuni optime, aditivii chimici necesari și nisipul curat - rezistența în regiunea M25 și mai sus. |

Cum se formează un bloc de beton din polistiren cu demolare imediată este descris în detaliu și parțial prezentat în videoclip:

Etapele procesului de producție

Deoarece ne-am familiarizat cu materialul, este timpul să trecem la luarea în considerare a tehnologiei de producție. Și vom începe cu o listă a materiilor prime și echipamentelor necesare.

Echipamente și materii prime necesare

Producția de blocuri de beton din polistiren implică achiziționarea uneia dintre mai multe opțiuni de linie:

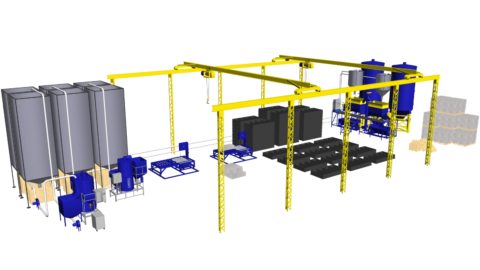

Linie transportoare - automatizat pe cât posibil. Implicarea lucrătorilor nu este practic necesară. Diferă în ceea ce privește costul ridicat și eficiența maximă. Volumele de producție sunt de obicei mari.

Produsele fabricate pe astfel de echipamente vor avea o geometrie bună și performanțe ridicate datorită dozării precise a componentelor și respectării stricte a tehnologiei.

Linie transportoare clasă economică

Linie transportoare clasă economică

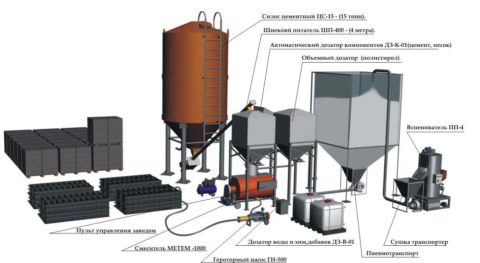

O linie staționară este o opțiune mai bugetară. Cu toate acestea, principalele dezavantaje sunt necesitatea de a atrage lucrători suplimentari și numărul limitat de produse produse, care nu pot fi la fel de mari ca atunci când se utilizează un transportor.

Orice completitudine a unui astfel de echipament poate fi aleasă. Rezultatul depinde parțial de disponibilitatea mașinilor - și acest lucru ar trebui luat în considerare.

Linie staționară pentru producția de beton din polistiren, foto

Linie staționară pentru producția de beton din polistiren, foto

Pentru dezvoltarea întreprinderilor mici sau în producție Beton din polistiren DIY, o configurare mobilă este perfectă.Prețul pentru acesta este scăzut, iar productivitatea poate ajunge la 30 m3 pe zi.

Dezavantajele utilizării instalației sunt următoarele: există o mare probabilitate de erori la cântărirea proporțiilor materiilor prime, deoarece va trebui să o faceți singur; posibilă depășire de o componentă datorată parțial fabricării manuale și lipsei de experiență.

Mini instalație pentru producerea betonului din polistiren

Mini instalație pentru producerea betonului din polistiren

Cel mai simplu și mai ieftin set este un set de betoniere, materii prime și matrițe pentru produse. Dacă este planificată producerea de produse care depășesc volumul de 25-30 m3 pe zi, va trebui să achiziționați un generator de spumă care poate asigura alimentarea neîntreruptă a amestecului.

În ceea ce privește compoziția, componentele principale sunt, așa cum am menționat deja: așchii din polistiren, ciment, apă și nisip. Rășina din lemn este adesea utilizată ca aditiv.

Proporții aproximative pentru producerea de amestec de polistiren beton

Nu există o rețetă exactă, există doar recomandări. Prin urmare, prezența unui tehnolog cu experiență în echipă la începerea unei afaceri este doar binevenită.

Acesta este unul dintre motivele pentru care produsele de la diferiți producători pot diferi semnificativ între ele.

Descrierea tehnologiei

Producerea betonului din polistiren se poate face în unul din cele două moduri principale: turnare prin injecție sau presare semi-uscată.

Tehnologia de producție a blocurilor de beton din polistiren prin turnare prevede executarea anumitor etape.

Instrucțiunea arată astfel:

- În primul rând, ingredientele sunt introduse în mixer în proporțiile potrivite;

- Se produce amestecarea;

- Soluția finită este turnată în matrițe, cărora li se recomandă lubrifierea preliminară cu un compus special. Uleiul de motor diluat este, de asemenea, potrivit;

- După câteva zile, puteți scoate cofrajele din produse. Iarna, va trebui să mai aștepți puțin;

- Gradul de rezistență este atins numai după 28 de zile; nu se recomandă utilizarea blocurilor în construcție mai devreme de această perioadă.

Ca urmare, produsele sunt obținute cu grade de densitate mică sau medie. Ordinea de bază de lucru în condiții de fabrică și casă nu diferă mult de nivelul de automatizare. Tehnologia fabricării blocurilor din beton din polistiren este aceeași în ambele cazuri.

Blocuri de beton din polistiren: tehnologie de producție prin metoda turnării, diagramă

Blocuri de beton din polistiren: tehnologie de producție prin metoda turnării, diagramă

Diferența va fi în produsele finite. Un bloc realizat cu propriile mâini probabil nu va fi atât de urât și uniform - cel mai probabil, geometria acestuia va fi încălcată. De asemenea, este dificil să produceți un bloc de densitate mare.

Deoarece produsele nu sunt controlate de nimic sau de nimeni, nu este posibil să se precizeze cu exactitate caracteristicile lor. A doua metodă, mai eficientă și modernă, este vibrocompresia.

Esența sa este următoarea:

- Conținutul de ciment din soluție, de regulă, este crescut, iar conținutul de apă este redus. Amestecul este foarte gros.

- Folosind o presă vibrantă, produsele sunt aduse într-o stare semi-uscată.

- Următorul pas este procesarea blocurilor într-un cuptor.

Videoclipul din acest articol: „Producția de blocuri de beton din polistiren: tehnologie de fabricație” conține câteva informații despre etapele procesului de eliberare.

Pe scurt despre betonul din polistiren: compoziția și proprietățile materialului

Pentru un început de producție cu succes, pe lângă problemele organizatorice, trebuie mai întâi să vă familiarizați cu caracteristicile materialului și cu compoziția materiilor prime. De acord, ar fi prost să eliberezi ceva despre care nu știi nimic.

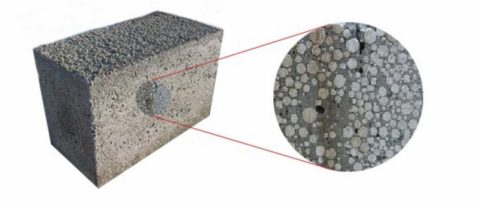

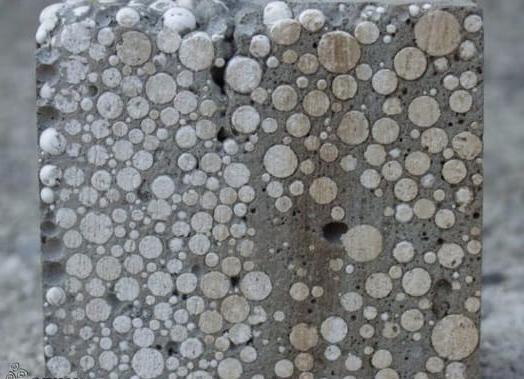

Structură din beton din polistiren

Structură din beton din polistiren

Deci, betonul din polistiren este un reprezentant al betonului ușor. Diferă în prezența polistirenului și a firimiturilor de beton în compoziție, precum și a aditivilor specializați care măresc caracteristicile amestecului și produsele din acesta.

Blocuri de beton din polistiren: compoziție

Blocuri de beton din polistiren: compoziție

Fracția de polistiren poate fi diferită, variază în principal față de indicele de densitate dorit.Relația este simplă: cu cât este mai mult polistiren, cu atât este mai ușor blocul și cu atât este mai mare capacitatea sa de a economisi căldură.

Fărâmă de beton din polistiren

Fărâmă de beton din polistiren

Să trecem la principalele caracteristici:

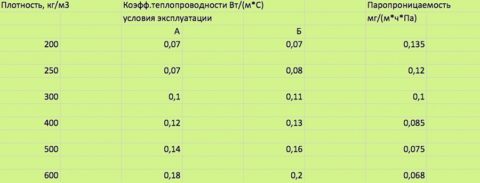

- Ca și alte tipuri de beton ușor, în funcție de densitatea medie, produsele din polistiren pot fi utilizate ca material termoizolant sau structural. Acest indicator poate varia de la 150 la 600 kg / m3.

- În acest caz, conductivitatea termică a materialului uscat începe să se numere de la o valoare numerică egală cu 0,05. În acest sens, se poate spune că betonul din polistiren este lider. Valoarea maximă nu depășește 0.145.

Conductivitatea termică și permeabilitatea la vapori a betonului din polistiren

Conductivitatea termică și permeabilitatea la vapori a betonului din polistiren

Structura finită, ridicată cu beton din polistiren, va avea, desigur, un coeficient mare - datorită faptului că se află într-o stare de umiditate operațională. Cu toate acestea, nu vor exista schimbări semnificative.

Comparația caracteristicilor de economisire a căldurii betonului din polistiren cu alte materiale

Comparația caracteristicilor de economisire a căldurii betonului din polistiren cu alte materiale

- Betonul din polistiren se caracterizează printr-un grad ridicat de rezistență la îngheț - poate ajunge la 200. Acest lucru înseamnă că produsele sunt capabile să reziste la impactul a până la 200 de cicluri de îngheț și decongelare bazate pe timp.

- De asemenea, este de remarcat faptul că betonul din polistiren este un material ecologic, nu arde. Cu toate acestea, nu este capabil să reziste expunerii la temperaturi ridicate pentru o lungă perioadă de timp.

- Durabilitatea produselor nu lasă nici o îndoială. Depinde mult de producător, de condițiile de funcționare, de compoziția materiilor prime și de finisajul tehnic corect. Cu toate acestea, sub rezerva tuturor standardelor, betonul din polistiren va dura foarte mult timp.

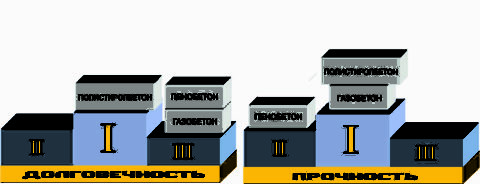

Betonul din polistiren ocupă o poziție de frunte în durabilitate

Betonul din polistiren ocupă o poziție de frunte în durabilitate

Gradul de rezistență este direct proporțional cu densitatea. Valoarea minimă stabilită de GOST este 0,35.

Proprietățile tehnice ale betonului din polistiren:

| Numele indicatorului | Sens |

| Coeficient de conductivitate termică, W * ms | 0,05-0,145 |

| Densitatea medie, kg / m3 | 150-600 |

| Gradul de rezistență, V | 0,35-5 |

| Rezistență la îngheț, cicluri | 25-200 |

| Contracție | Până la 1 mm / m2 |

| Absorbtia apei | 5-8% |

Avantaje și dezavantaje

Pentru început, trebuie remarcat faptul că blocurile din beton din polistiren sunt cunoscute de lumea construcțiilor de mult timp. Cu toate acestea, materialul a devenit răspândit abia în anii 1960. Acest lucru se datorează faptului că inițial producerea unui astfel de material precum betonul din polistiren a fost destul de complicată și costisitoare. Cu toate acestea, odată cu dezvoltarea tehnologiei, situația s-a schimbat. Astăzi, blocurile de beton din polistiren expandat sunt solicitate în procesul de construire a clădirilor suburbane cu înălțime mică. Materialul este utilizat nu numai în Rusia, ci și în alte țări ale lumii, de exemplu, Statele Unite ale Americii, Germania, Franța și așa mai departe.

Materiile prime pentru producerea blocurilor de beton din polistiren sunt următoarele:

- Ciment Portland (care este în esență un tip de ciment);

- apă;

- polistiren granular;

- nisip de cuarț;

- plastifianți.

Există mai multe metode pentru fabricarea blocurilor de beton din polistiren, și anume:

- artizanat (sau turnătorie) - această metodă este similară cu procedura de fabricare a betonului celular neautoclavat, deoarece toate elementele necesare sunt interconectate, turnate în matrițe special concepute și conținute acolo până la întărire;

- vibrocompresie (sau vibroformare) - această metodă este utilizată în producția industrială, este destul de complexă și lungă.

Blocurile de beton din polistiren nu sunt materiale de construcție ideale. Acestea se caracterizează printr-un set de caracteristici individuale (atât pozitive, cât și negative). Astfel, înainte de a achiziționa un material și de a-l utiliza în construcții, este necesar să se evalueze toate avantajele și dezavantajele.

Pentru început, luați în considerare avantajele existente ale materialului.

- Disponibilitate. Blocurile de beton din polistiren au un preț bugetar.Datorită acestui fapt, materialul este disponibil pentru achiziționare pentru aproape fiecare persoană (indiferent de statutul său economic și social în societate).

- Conductivitate termică scăzută. Datorită acestei proprietăți, în procesul de construire a unei case, nu este nevoie să echipați o izolație suplimentară a pereților cu ajutorul altor materiale.

- Densitate redusă și greutate redusă. Datorită acestei proprietăți a materialului, aveți posibilitatea de a reduce sarcina pe fundația casei. Acest lucru reduce și costurile materiale și financiare ale transportului și zidăriei.

- Absorbție scăzută a apei. Datorită acestei caracteristici a blocurilor de beton din polistiren, apa (și orice alt lichid) nu este absorbită în suprafață. În plus, această proprietate este asociată cu o caracteristică precum conductivitatea termică scăzută.

- Izolare fonică de înaltă calitate. În acest sens, blocurile de beton din polistiren pot fi utilizate pentru construcția de clădiri în orice scop.

- Manevrare simplă. Nu este nevoie să aveți multe cunoștințe teoretice specializate sau abilități practice pentru a prelucra materialul. Blocurile de beton din polistiren sunt ușor alimentate prin tăiere sau urmărire.

- Rezistent la temperaturi scăzute. Datorită rezistenței la îngheț, blocurile de beton din polistiren sunt utilizate pentru construcții în diferite regiuni ale țării noastre (inclusiv în cele nordice).

- Curățenia ecologică. Deoarece blocurile de beton din polistiren sunt ecologice, ele pot fi utilizate pentru o varietate de scopuri.

În ciuda numărului mare de avantaje, este necesar să ne amintim despre dezavantajele existente.

Nivel scăzut de rezistență la compresiune. În legătură cu această proprietate a materialului, trebuie amintit că blocurile de beton din polistiren sunt un material care nu este potrivit pentru construcția clădirilor înalte. Acestea pot fi folosite pentru a construi structuri de cel mult 2 etaje.

Permeabilitate redusă la vapori

În acest sens, este important să se creeze un sistem special pentru îndepărtarea umezelii nedorite, de exemplu, un sistem de aer condiționat sau ventilație.

Inflamabilitate. Blocurile de beton din polistiren se descompun atunci când sunt expuse la foc

Un proces similar este motivul scăderii rezistenței și caracteristicilor de protecție termică ale materialului.

Elementele de fixare. Pentru a atașa ceva la un bloc de beton din polistiren, trebuie să utilizați elemente de fixare de înaltă calitate și fiabile, de exemplu, ancore și dibluri.

Astfel, v-ați putut asigura că avantajele materialului depășesc semnificativ dezavantajele acestuia.

Caracteristicile utilizării materialului

Este demn de remarcat faptul că un alt avantaj al materialului este posibilitatea de a utiliza atât produse finite, cât și structuri și de a pregăti soluția direct la șantier.

Luați în considerare cum să faceți beton din spumă de polistiren cu propriile mâini:

Mai întâi trebuie să vă aprovizionați cu tot ce aveți nevoie, puteți cumpăra un produs finit sub formă uscată sau puteți asambla singur toate componentele. Veți avea nevoie de ciment de calitate M500, granule de spumă (puteți chiar măcina foile dacă nu există firimituri), șlefuiți dacă trebuie realizate structuri de perete și componente pentru a îmbunătăți proprietățile compoziției.

Instrucțiunile pentru pregătirea compoziției sunt simple și chiar și cei care nu au experiență în realizarea unei astfel de lucrări vor face față lucrării.

Pentru 1 m3 de granule, în funcție de marca dorită, va fi necesar următorul număr de componente principale: pentru marca D200 - 160 kg de ciment, 90-100 litri de apă și 1 kg de aditiv, pentru marca D300 - 240 kg de ciment, 120 kg de apă și 1 kg de aditivi, D500 - 410 kg de ciment, 170 litri de apă și 800 g de aditiv. În conformitate cu aceasta, sunt pregătite alte mărci, dacă este nevoie de material de perete, atunci se iau 800 kg de nisip pentru 1,1 m3 de granule și 300 kg de ciment.

Cel mai bine este să pregătiți soluția folosind o betonieră, dar o puteți manipula și manual, principalul lucru este să pregătiți un recipient convenabil

Este foarte important să amestecați bine toate componentele și să obțineți omogenitatea maximă a soluției.

Compoziția finită poate fi utilizată ca strat de izolație, șapă caldă sau acoperirea peretelui principal, totul depinde de marcă. Cerințele de cofraj sunt scăzute datorită ușurinței mortarului, astfel încât chiar și cu acest tip de lucru veți economisi timp și bani. (Vezi și articolul Izolație pentru beton: caracteristici.)

Dacă faceți o astfel de șapă, nu se va teme de nici o răceală.

Proprietăți și scop

Caracteristicile betonului din polistiren iau în considerare ușurința și practicitatea acestuia. Un astfel de material compozit este produs folosind o tehnologie simplă cu investiții financiare minime.

Specificații

Betonul din polistiren aparține grupului de materiale de construcție compozite pe bază de ciment Portland sau a soiurilor sale, de umplutură de siliciu și, de asemenea, o componentă poroasă.

Procesul de fabricație asigură o conexiune uniformă a materiilor prime, inclusiv:

- Amestec de ciment.

- Nisip.

- Apă.

- Polistiren granular.

Mortarul este plasat în matrițe sau cofraje pregătite la șantier. Pentru a crea materiale de calitate, puteți folosi mixere simple.

Principalele proprietăți ale betonului din polistiren includ:

- Durată lungă de viață - mai mult de 100 de ani.

- Respectarea standardelor de siguranță a mediului.

- Permeabilitate ridicată la vapori.

- Rezistența la aprindere.

- Proprietăți ridicate de umiditate și rezistență la îngheț.

- Parametri buni de izolare fonică.

Lista de performanță este următoarea:

- Fabricabilitate - datorită greutății reduse și geometriei corecte a blocurilor, este destul de simplu și rapid să creați pereți și plafoane pe baza lor.

- Proprietăți de izolare termică - o structură de perete cu grosimea de 30 cm poate menține căldura la fel de mult ca un perete de cărămidă de 180 cm. Valorile conductivității termice variază de la 0,7 la 0,1 W / mS. Acest lucru ajută la reducerea costului energiei termice de 5 ori.

- Permeabilitatea vaporilor de apă. Datorită bunei transmisii a umezelii și a aerului, pereții din beton din polistiren pot „respira”, ceea ce asigură o reglare stabilă a umidității.

- Durabilitate - pe măsură ce operația progresează, blocurile de beton din polistiren capătă o rezistență suplimentară. Durata de viață declarată depășește 100 de ani.

- Intervalul de temperatură la care este permisă utilizarea materialului variază de la -60 la + 70 ° C.

- Cost accesibil - 1 mp Pereții m din beton din polistiren vor costa mult mai puțin decât o altă opțiune.

- Inerție termică - clădirile sunt încălzite eficient, în timp ce răcirea lor durează o perioadă lungă de timp.

- Ecologic - deoarece cimentul, apa, rășina din lemn și polistirenul sigur sunt utilizate pentru producerea materialului, produsul final îndeplinește toate cerințele de mediu.

- Clasa de inflamabilitate - din punct de vedere al siguranței la incendiu, betonul din polistiren aparține clasei NG1 (necombustibil). Materialul nu se teme de efectele focului deschis, deoarece în timpul aprinderii, granulele de suprafață încep să se evapore.

- Greutate - blocurile care măsoară 200x300x600 mm nu cântăresc mai mult de 18 kg. Această caracteristică oferă o viteză ridicată a zidăriei și costuri de muncă reduse.

- Indicatori de rezistență - un perete cu grosimea de 30 cm este capabil să reziste la o sarcină distribuită de până la 35 de tone pe metru liniar. m.

- Proprietăți de impermeabilizare - materialul absoarbe nu mai mult de 4% umiditate, care este de 4 ori mai mică decât cărămida sau lemnul. Probabilitatea formării ciupercilor este practic exclusă.

- Izolarea zgomotului - un perete de 30 cm este capabil să absoarbă mai mult de 70 dB de sunet.

Zona de aplicare

Înainte de a începe să produceți blocuri de beton din polistiren cu propriile mâini, ar trebui să luați în considerare principalele domenii de aplicare a acestora. Astfel de structuri sunt solicitate atunci când se amenajează șape sau pereți despărțitori interni, se ridică ziduri și se izolează clădirile în diverse scopuri.

Materialul este, de asemenea, utilizat la producerea de panouri de fațadă sau soluții lichide pentru turnarea obiectelor monolitice.

Acceptarea și controlul produselor

În conformitate cu GOST, orice material de construcție este supus verificării și controlului, al cărui rezultat trebuie să fie reflectat în documentele relevante. Să luăm în considerare mai detaliat.

Reguli pentru acceptarea materialului și a produselor din acesta

Instrucțiunile de acceptare sunt după cum urmează:

- La acceptare, un anumit număr de produse sunt luate ca lot, care au fost fabricate într-o zi (schimbare), cu condiția să se utilizeze aceleași materii prime și tehnologie.

- În cazul în care materialul este produs în cantități mici, produsele fabricate în câteva zile (nu mai mult de o săptămână) sunt luate ca un lot. Din nou, în acest caz, acestea trebuie să fie caracterizate de aceeași compoziție și tehnologie de fabricație.

- Indicatorul de densitate și rezistență este verificat pentru fiecare lot de produse sau amestec de beton de polistiren gata preparat.

- Controlul indicatorilor de conductivitate termică, îndoire și rezistență la compresiune, rezistență la îngheț se efectuează individual înainte de începerea producției și apoi cel puțin o dată la șase luni.

- O dată la 5 ani, se verifică rezistența la foc și conținutul de radionuclizi.

- Acceptarea se efectuează în conformitate cu GOST 7473.

- Re-verificarea indicatorilor se efectuează dacă verificarea anterioară nu a reușit sau compoziția sau tehnologia au fost modificate în timpul fabricării.

- Toți indicatorii trebuie indicați în documentele care însoțesc produsul.

Metode de testare

Toate valorile numerice ale proprietăților amestecului de beton din polistiren și ale produselor obținute din acestea sunt controlate prin testarea produsului. Pentru aceasta, se prelevează probe care, utilizând echipamente specializate și calcule adecvate, sunt supuse verificării.

Vom folosi tabelul în care vom lua în considerare pe scurt principalele metode de testare și esența acestora.

Metode de testare a betonului din polistiren:

| Numele indicatorului de testare | Esența metodei și a comentariilor |

| Putere | Indicatorul este testat pe probe care au forma unui cilindru sau a unui cub de o anumită dimensiune. Ulterior, probele sunt plasate sub presă, cu ajutorul căreia se exercită presiune de translație asupra lor până la distrugerea produselor.

Indicatorul maxim al contorului este sarcina mai mare decât proba pe care nu o va putea suporta proba. Rezultatele sunt înregistrate, rezultatul final se obține folosind metoda de calcul. |

| Capacitatea de a menține temperatura. | Coeficientul de conductivitate termică este determinat folosind o metodă similară cu orice beton ușor.

Pentru verificare, se creează un flux de căldură staționar, care este direcționat către probă. În acest caz, se măsoară densitatea unui flux dat și modificările indicatorilor numerici ai calităților eșantionului. |

| Rezistența la îngheț. | Pentru a controla acest parametru, se folosesc camere specializate de îngheț și decongelare. Mai multe eșantioane sunt plasate în ele, care sunt expuse artificial expunerii în timp pentru numărul necesar de ori.

Ulterior, se verifică modificările masei și rezistenței produselor. |

| Absorbtia apei | Este controlat prin uscare și extragerea umezelii în proces, a cărei cantitate va fi egală cu procentul de absorbție a apei produsului.

Aceasta este precedată de procesul de umezire a probei. |

| Densitate medie | Determinat prin mai multe metode. Prima opțiune este exercitarea influenței cu ajutorul anumitor sarcini și fixarea rezultatelor.

A doua opțiune este o metodă bazată pe utilizarea dispozitivelor moderne care nu necesită acțiune mecanică asupra eșantionului. |

| Permeabilitatea la vapori | Este controlat prin calcularea unei valori egale cu cantitatea de abur care trece prin eșantion într-o anumită perioadă de timp. |

| Deformarea contracției. | Se verifică folosind un dispozitiv special - un dispozitiv cu arc. Eșantionul este plasat în el, rezultatele inițiale și finale sunt înregistrate. |

În acest videoclip veți vedea testul de rezistență al betonului din polistiren.

Am luat în considerare principalii indicatori, cu toate acestea, controlul este exercitat și asupra altora, cum ar fi inflamabilitatea, prezența radionuclizilor și mulți alții.

Ce este betonul din polistiren

Blocuri de perete din beton din polistiren

La crearea acestui material, inginerii s-au confruntat cu sarcina de a veni cu un material de construcție pentru pereți, care, cu o grosime limitată, nu va avea nevoie de izolație suplimentară și să se asigure că spuma inflamabilă devine sigură în acest sens. Drept urmare, am obținut ceea ce avem.

Compoziția betonului din polistiren include: ciment Portland, granule de polistiren expandat (alias polistiren), nisip de cuarț, aditivi plastifianți pentru a reduce delaminarea amestecului și a crește elasticitatea acestuia, precum și apa. Împreună, acest lucru conferă materialului următoarele proprietăți pozitive și negative (să începem cu primele):

Blocuri de construcție din beton din polistiren cu densitate redusă

Materialul poate fi utilizat într-un domeniu de temperatură foarte ridicat. Dacă luăm în considerare posibilele picături pe întreaga planetă, atunci putem spune că nu are deloc restricții.

Betonul din polistiren tolerează perfect picăturile sale ascuțite, ceea ce este important.

Umiditatea betonului din polistiren nu este, de asemenea, o problemă. Prezența granulelor de polimer în structură reduce foarte mult absorbția blocurilor, ceea ce este deosebit de bun pentru regiunile cu umiditate ridicată.

Datorită faptului că umezeala practic nu pătrunde în material, crește și rezistența la îngheț.

Producătorii susțin că materialul este capabil să reziste de la 150 la 300 de cicluri de dezghețare, ceea ce, după cum știți, este mult. Și, important, acest lucru nu afectează în niciun fel caracteristicile sale de izolare termică.

Blocuri de perete din beton din polistiren - structura materialului

Caracteristicile de izolare termică și de izolare fonică a betonului din polistiren expandat sunt la un nivel foarte ridicat

Ce să spun, creatorii au reușit să obțină efectul dorit.

Betonul din polistiren este ușor, datorită căruia se poate așeza o fundație ușoară sub pereți și tavane, ceea ce este important pentru construcțiile private cu înălțime mică, deoarece poate reduce semnificativ costurile materiale.

Materialul poate fi achiziționat sub formă lichidă sau preparat de dvs. pentru a fi turnat în formele dorite. Astfel, puteți face suprapuneri și buiandruguri peste deschiderile ușilor și ferestrelor - despre asta vom vorbi puțin mai târziu.

Dacă se dorește, cutia de construcție poate fi făcută monolit folosind același amestec lichid - această tehnologie de construcție câștigă și ea popularitate astăzi.

Construcția din astfel de blocuri este mult mai rapidă decât din cărămizi, deoarece acestea au dimensiuni mari.

De asemenea, vă reamintim că materialul este ușor, ceea ce înseamnă că puteți face fără echipamente de ridicat mari.

Materialul este ușor de tăiat cu un ferăstrău convențional, care vă permite să montați piesele rapid și precis.

Construcție bloc de beton din polistiren - casă de panouri

Materialul are multe avantaje, dar nu este lipsit de dezavantaje.

Printre numărul lor total, merită subliniat cele mai importante:

Polistirenul în sine este etanș la umiditate și vapori. De asemenea, înzestră pereții cu tavane realizate din el cu aceeași proprietate. Din acest motiv, umezeala începe treptat să se acumuleze în interiorul clădirilor, deoarece pur și simplu nu are încotro. Umiditatea ridicată înseamnă o scădere a caracteristicilor de izolare termică, o încălcare a microclimatului, precum și posibilitatea formării mucegaiului în timp.

Umplerea șapei cu beton lichid din polistiren

Blocurile de beton din polistiren nu sunt la fel de puternice ca betonul din lut expandat și materiale similare. Cu toate acestea, în acest sens, este mult mai bun decât blocurile de gaz care nu au deloc umplutură. Greutățile pot fi agățate pe pereții din beton din polistiren, dar se recomandă totuși utilizarea unor elemente de fixare speciale.

Dibl pentru blocuri de beton din polistiren

- Betonul din polistiren este un material nou și, în ciuda tuturor asigurărilor producătorilor, putem judeca durabilitatea acestuia numai prin unele sisteme de prognoză. Adică, nu există exemple reale și nu pot exista.

- Nu există studii precise de toxicitate, deoarece stirenul este dăunător și poate fi eliberat în aerul ambiant.

- S-a stabilit siguranța la foc a blocurilor de spumă de polistiren, dar este, de asemenea, cunoscut cu certitudine că, cu încălzire puternică, polimerii din compoziție încep să emită substanțe toxice. În același timp, rezistența materialului în sine este foarte redusă, ceea ce înseamnă că, dacă apare un incendiu, dar clădirea rezistă, va trebui totuși să fie demontată.

Avantaje și dezavantaje

Înțelegând ce caracteristici au blocurile de beton din polistiren, ar trebui să fie studiate mai întâi argumentele pro și contra acestor structuri.

Lista beneficiilor include următoarele elemente:

- Izolație termică eficientă, care vă permite să vă păstrați cald în camere iarna și să oferiți un microclimat confortabil în sezonul cald.

- Ușoare și ușoare. Aceste caracteristici privează constructorii de necesitatea de a folosi echipamente scumpe și echipamente speciale pentru proiect. Chiar și datorită greutății reduse, blocurile sunt ușor de transportat.

- Ușurința de auto-procesare. Sistemele de comunicații pot fi așezate în structuri gata făcute. În același timp, proprietarul casei poate face modificări la geometria blocurilor și poate pune în aplicare orice idei arhitecturale.

- Durată de viață lungă și proprietăți de rezistență ridicată. Potrivit producătorilor, o clădire din blocuri de beton din polistiren poate dura mai mult de 100 de ani.

- Proprietăți bune de izolare fonică și termică, care elimină necesitatea achiziționării de materiale izolatoare suplimentare.

- Rezistență la fisuri sub sarcini punctuale.

- Respectarea reglementărilor de mediu.

- Lipsa reacției cu substanțe chimice și biologic active.

- Grad ridicat de rezistență la îngheț.

- Rezistent la foc. Datorită acestei proprietăți, blocurile pot fi folosite pentru ridicarea clădirilor cu prima categorie de pericol de incendiu.

Dar pe lângă avantaje, blocurile de perete din casă din beton din polistiren prezintă și dezavantaje. Printre ei:

- Rezistență redusă la instalarea elementelor de fixare precum dibluri, ancore și șuruburi autofiletante. Le puteți scoate manual din structură fără a utiliza instrumente speciale. Datorită acestei proprietăți, este mai bine să fixați elementele articulate numai în golurile dintre blocurile unde se află amestecul de beton și să utilizați ancore ca elemente de fixare.

- Pierderea stabilității ușilor și ferestrelor în cazul nerespectării tehnologiei de instalare.

- Vulnerabilitate la foc deschis. La temperaturi ridicate, granulele de polistiren încep să se descompună și își pierd proprietățile de izolare termică. Pentru a elimina problema, suprafața acestora trebuie acoperită cu o folie de protecție ignifugă și tencuială.

Începând construcția unei case din blocuri auto-fabricate, trebuie să selectați o compoziție echilibrată a materiilor prime, evitând prezența granulelor cu un diametru mai mare de 20 mm.

Realizarea procedurii de tencuire nu are dificultăți deosebite, dar necesită respectarea regulilor tehnologice.

Specificații

Calitățile practice ale acestui material sunt determinate de caracteristicile sale:

- rezistența la contracție a betonului din polistiren - variază de la 0,73 la 3,6 MPa;

- valoarea densității este de 150 - 600 de kilograme pe metru cub;

- rezistență la rupere și îndoire - 0,08 - 0,73 MPa;

- conductivitate termică - de la 0,55 la 0,115;

- rezistență la temperaturi extreme - de la 100 la 500 de cicluri de îngheț-dezgheț;

- adeziune - mai puțin de patru procente;

- contracție - nu mai mult de 1 mm pe metru;

- în ceea ce privește rezistența la foc, materialul aparține grupului G1 - inflamabilitate slabă;

- calități de izolare fonică - cu o grosime a peretelui de 100 mm, rata de penetrare a sunetului nu depășește 37 dB.

Caracteristicile tehnice pot fi completate de greutatea specifică redusă și rezistența biologică a materialului, care face posibilă rezistența la formarea mucegaiului și a mucegaiului.

> Adesea puteți auzi afirmații negative despre rata crescută de higroscopicitate, prelucrarea dificilă, nivelul scăzut de permeabilitate la vapori a materialului. Dar acest lucru poate fi atribuit proprietăților betonului din polistiren și nu calităților negative. Poate fi protejat de excesul de umiditate cu hidroizolatori și un strat de finisare, iar gradul de rezistență este determinat ținând cont de sarcinile stabilite de soluția de proiectare.