Proprietățile și scopul betonului din polistiren

Principalele avantaje ale materialului:

- Rezistență bună, motiv pentru care pereții portanți sunt ridicați din acesta.

- Rezistent la foc.

- Absorbție scăzută a umidității, care vă va permite să mențineți conductivitatea termică scăzută;

- Rezistență la temperaturi sub zero.

- Aderenta buna la alte materiale de constructie.

- Elasticitate excelentă.

- Ușurința de instalare.

- Rezistență la mediul agresiv, radiații solare.

Proprietățile materialului

Proprietățile materialului

Luând în considerare scopul, soluția este utilizată:

- Pentru a trage podeaua sau a izola pardoselile.

- Pentru ridicarea pereților, blocurile sunt realizate din formă de beton din polistiren.

- Este posibilă construirea unei case monolitice din material.

Un astfel de beton va exercita o tensiune mai mică asupra bazei și a altor elemente structurale. Nu va trebui să utilizați hidroizolație, care este utilizată în timpul izolării stratului de vată minerală.

Atribuirea materialului

Atribuirea materialului

Ce este necesar pentru a face o soluție de lucru

Compoziția amestecului pentru beton din polistiren, pe lângă ciment, include spumă de polistiren granular. Sau bile de spumă. Are proprietăți foarte ridicate de economisire a căldurii. Înlocuind nisipul într-o soluție cu acesta, puteți obține un material cu bune caracteristici de izolare termică.

Fragmentul mărit al fotografiei arată structura materialului

Fragmentul mărit al fotografiei arată structura materialului

Vor fi mai mari sau mai mici, în funcție de ce proporții de beton din polistiren vor fi alese. Și această alegere, la rândul ei, este determinată de zona de aplicare a soluției gata preparate.

Vom vorbi despre asta mai detaliat puțin mai jos, dar, deocamdată, uitați-vă la rețeta betonului din polistiren, în ce proporții sunt luate toate componentele pentru prepararea acestuia.

| Densitatea betonului (calitate), kg / m3 | D200 | D300 | D400 | D500 |

|

|

160 kg | 240 kg | 330 kg | 410 kg |

|

|

1 m3 | 1 m3 | 1 m3 | 1 m3 |

|

|

0,8 l | 0,65 l | 0,6 l | 0,45 l |

|

|

100 l | 120 l | 150 l | 170 l |

Mai multe detalii despre fiecare componentă:

- Dacă în loc de M400 luăm ciment de calitate superioară, atunci nisipul poate fi adăugat la soluție într-un raport de 2: 1 (2 părți de ciment și 1 parte de nisip).

- Polistirenul expandat poate fi cumpărat în magazinele de hardware, se vinde în pungi de plastic de până la 1 metru cub.

Umplutură pentru beton cald

Umplutură pentru beton cald

SDO este un aditiv special care antrenează aer în amestec și formează bule de aer, a căror prezență crește proprietățile de protecție termică ale materialului.

Plastifiant lichid Optiplast

Plastifiant lichid Optiplast

Pregătirea amestecului de lucru

Pentru auto-pregătire, veți avea nevoie de următoarele materiale:

- Ciment Portland M400 sau mai mare;

- granule de polistiren expandat cu diametrul de 2 ... 4 mm, vândute ambalate în pungi mari (se recomandă achiziționarea de granule sferice, deși sunt mai scumpe decât cele rotunde);

- aditiv de antrenare a aerului SDO sub formă de pulbere sau soluții concentrate;

- apa pura;

- aditivi plastifianți.

La vânzare sunt amestecuri uscate gata preparate special cu aditivi polimerici pentru confortul soluțiilor de așezare (Knauf-Ubo, Polybeton).

Se recomandă utilizarea betonului din polistiren D350 pentru pardoseli. Pentru a pregăti 1 m3 de soluție, veți avea nevoie de:

- ciment - 290 kg;

- polistiren - 1 m3;

- LMS în pulbere - 0,28 kg sau 0,7 l de concentrat diluat în 3,5 l de apă;

- apă - 120 l;

- plastifianți.

Atunci când se utilizează amestecuri gata preparate, se efectuează în strictă conformitate cu instrucțiunile producătorului, care se găsesc pe fiecare pungă.

Procesul de auto-gătit din componente individuale constă în efectuarea pas cu pas a următoarelor operații:

- umplerea granulelor într-un recipient cu un volum de ≥ 20 litri;

- adăugarea a aproximativ 10% apă;

- mișcare atentă cu un mixer de construcție sau un burghiu cu o duză pentru 30 de secunde;

- adăugarea de ciment și 85% din apa rămasă;

- amestecarea până când granulele sunt complet acoperite cu ciment;

- dizolvarea LMS în cantitatea rămasă de apă și adăugarea acestuia în recipient;

- amestecând până la o consistență groasă, cremoasă. Pentru a spori confortul coafării, se adaugă plastifianți.

Beton din polistiren - tehnologie, compoziții, rețete

Proporțiile de ingrediente și compoziția betonului din polistiren

Pentru a asigura proprietățile necesare ale materialului compozit, trebuie respectată compoziția acestuia. Următoarele ingrediente sunt utilizate pentru fabricare:

- Ciment Portland marcat M400 și mai mare;

- nisip de cuarț cu granulație fină;

- aditivi speciali care favorizează formarea celulelor aeriene;

- modificatori care cresc aderența cimentului la granulele de polistiren;

- apă adăugată în timpul procesului de fabricație la consistența necesară.

Prin modificarea raportului de ingrediente, se obține beton din polistiren cu greutate specifică diferită, care se distinge prin marcarea:

- pentru a pregăti un amestec de gradul D200, ar trebui să se utilizeze trei pungi de ciment Portland 400 și 0,8 metri cubi de așchii de polistiren expandat. 10 găleți de apă sunt introduse treptat în compoziție și toate componentele sunt bine amestecate;

- un amestec marcat D300, caracterizat prin densitate crescută, este preparat cu un consum de 250 kg de ciment marca M400, un cub de granule de polistiren cu introducerea a 120-130 litri de apă.

Densitatea betonului din polistiren expandat produs este determinată și de mărimea granulelor de polistiren, de care depind rezistența și izolația termică. Cu o creștere a dimensiunii, greutatea specifică scade, precum și caracteristicile de rezistență. Dimensiunea optimă a granulelor de polistiren este de 5 mm.

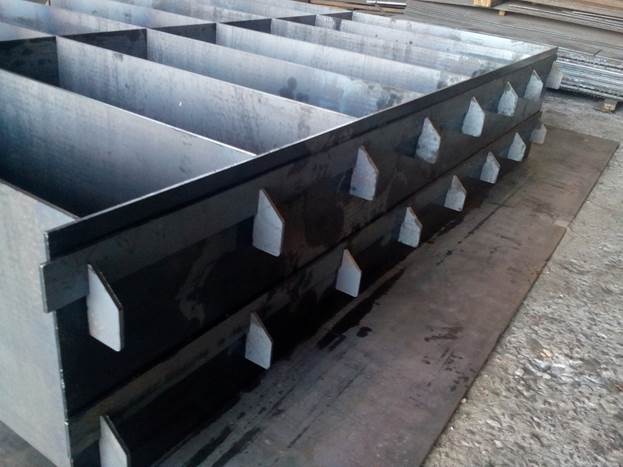

Pentru a obține blocuri apropiate de cele din fabrică în ceea ce privește indicatorii dintr-o soluție în vrac, este necesară o instalare specială

Pentru a obține blocuri apropiate de cele din fabrică în ceea ce privește indicatorii dintr-o soluție în vrac, este necesară o instalare specială

Realizăm blocuri de spumă de polistiren - ceea ce trebuie pregătit

Pentru auto-prepararea mortarului de beton ușor, trebuie să pregătiți:

- malaxor de beton utilizat la amestecarea volumelor crescute de mortar;

- jgheab pentru amestecare manuală;

- burghiu electric cu dispozitiv de agitare;

- lopeți, găleți pentru încărcarea ingredientelor și soluție gata preparată;

- forme în care vor fi fabricate blocuri de polistiren.

Producem independent polistiren beton - tehnologie de lucru

Nu este dificil să-ți faci propriul beton din polistiren. Tehnologia seamănă cu procesul de realizare a altor tipuri de soluții concrete. Producția de soluție de beton din polistiren expandat constă în amestecarea uniformă a componentelor.

Amestecul preparat se utilizează după cum urmează:

- turnat în matrițe turnate destinate fabricării blocurilor din spumă și beton;

- încărcat în cofrajul cadrului la turnarea structurilor monolitice.

Tehnologie pentru prepararea unei soluții cu granule de polistiren:

- Se amestecă cimentul Portland cu nisip cernut într-o betonieră sau într-o găleată.

- Completați nisipul cernut, introduceți treptat polistiren.

- Se amestecă ingredientele până se omogenizează adăugând apă.

- Introduceți plastifianți și aditivi necesari.

La pregătirea soluției, este necesar să se asigure consistența uniformă a acesteia.

Realizăm blocuri de polistiren - sfaturi profesionale

Constructorii profesioniști recomandă:

- măcinați-vă spuma pentru a obține granule. Acest lucru va reduce costurile, deoarece granulele de polistiren finite sunt scumpe;

- efectuați un lot de testare înainte de a pregăti o soluție în volume mari. Acest lucru vă va permite să corectați rețeta, să determinați cu exactitate compoziția;

- utilizare pentru fabricarea cimentului Portland marcat cel puțin M400. Acesta va asigura rezistența necesară a compozitului.

Betonul din polistiren este un material de construcție promițător, care este recomandabil să se utilizeze atunci când se efectuează măsuri de construcție și izolare termică. Blocurile din polistiren și beton au proprietăți de performanță ridicate și pot fi realizate într-un mediu casnic. După ce ați decis să utilizați produsele cumpărate, comandați-le numai de la producători de încredere.

Cum se face beton din polistiren cu propriile mâini

Cei mai mulți încearcă să reducă costul lucrărilor de construcție, producându-și propriul polistiren la fața locului.Materiile prime sunt ciment, granule de spumă și apă. La masă se adaugă rășină din lemn, antrenând aer în compoziție. Acest lucru împiedică stratificarea amestecului. Pentru a efectua lucrările calitativ, este necesar să vă familiarizați cu tehnologia de producție a betonului din polistiren.

Compoziție și proporții

Crearea de blocuri este similară cu producerea altor amestecuri de clădiri: într-o astfel de situație, este necesar să se respecte rețeta și tehnologia pentru crearea betonului din polistiren. Este necesar să se ia în considerare faptul că materialul, ca și alte soluții, este produs sub diferite mărci. Experții realizează compoziții cu niveluri ridicate de izolație termică, dar cu rezistență insuficientă. Procesul de fabricare a betonului din polistiren cu propriile mâini depinde de scopul materialului.

Înainte de a începe lucrul, trebuie să aflați proporțiile pentru a crea o compoziție de înaltă calitate. Este necesar să se respecte tehnologia de fabricație, să se utilizeze echipamente de construcție de înaltă calitate.

Compoziția amestecului

Compoziția amestecului

Pentru a pregăti singur polistirenul, trebuie să respectați raportul dintre componentele diferitelor mărci:

- Rețetă: 160 kg de ciment, 1 cu. m polistiren, 100 l apă, 1 kg rășină lemnoasă.

- Se folosesc 160 kg ciment, 75 kg nisip aluvial, 9 kg polistiren, 5 kg latex, 95 l apă.

- Veți avea nevoie de 190 kg de ciment, 110 kg de nisip aluvial, 10 kg de polistiren, 4 kg de latex, 115 litri de apă.

- Pentru producție, veți avea nevoie de 215 kg de ciment, 180 kg de nisip aluvial, 11 kg de polistiren, 5 kg de latex, 130 litri de apă.

Echipament

Producerea betonului din polistiren se realizează fără a utiliza echipamente grele. Pentru a obține o compoziție omogenă, se folosește o betonieră. Forma pentru blocuri va fi aleasă pentru utilizare ulterioară. Echipament suplimentar necesar:

- Generator. Stabiliți, dacă este necesar, fabricarea a 20-25 de cuburi de amestec. Acest lucru va asigura o furnizare neîntreruptă de soluție la locul de turnare.

- Instalare mobilă. Confortul special și automatizarea muncii se realizează prin utilizarea acestei tehnici. Dezavantajul va fi prețul supraevaluat. Achiziționat de echipe profesionale de construcții. Este rar folosit pentru nevoi private.

- Chiar și folosind echipamente speciale, va trebui să aflați în mod independent proporțiile pe 1 metru cub. m de material.

Echipament

Echipament

Există o tehnică modernă care este utilizată în construcții. Utilizarea este justificată numai la întreprinderile mari:

- Linii de transport. Produce mai mult de 100 de metri cubi. m de material pe zi. Vă permite să realizați geometria exactă a tuturor blocurilor. La fiecare etapă de producție, se verifică calitatea materialului pregătit.

- Linii staționare. Au o dimensiune compactă și un preț adecvat. Instalat în întreprinderi mijlocii sau mici.

Comandă de lucru

Puteți cumpăra polistiren gata făcut în orice magazin de hardware. Dar amestecul poate fi preparat de unul singur. Tehnologia este simplă, nu necesită abilități speciale sau măiestrie. Elementele și aditivii pentru a crea soluția sunt pur și simplu amestecate. Instrucțiuni DIY pentru fabricarea betonului din polistiren:

- În etapa inițială, se măsoară volumul necesar de componente. Proporțiile sunt calculate în avans. Apoi componentele sunt turnate în recipient, unde se efectuează amestecarea ulterioară.

- Amestecul va fi de bună calitate atunci când are o structură omogenă.

- Formarea ulterioară a blocurilor se efectuează în containere speciale. Înainte de începerea lucrărilor de construcție, matrițele sunt lubrifiate cu o compoziție specială (include ulei de mașină). Având în vedere acest lucru, va fi posibil să le îndepărtați fără efort la sfârșitul uscării.

- Soluția preparată este turnată în forme. Ei vor trebui să fie bătute în mod corespunzător.

- Pentru uscarea finală a amestecului, este necesar să fi trecut câteva zile. Perioada va depinde de indicatorii de temperatură ai mediului extern și de volumul de lichid care intră în amestec.

- De asemenea, este posibil să umpleți matricea. Pentru a-l tăia, aveți nevoie de echipamente speciale. Această opțiune este utilizată dacă există o linie fixă.

- Uscarea va fi etapa finală.După câteva zile, blocurile finite pot fi transferate pe paleți. Perioadele de depozitare nu sunt limitate. Este permisă depozitarea acestora într-un depozit.

Este permisă începerea lucrărilor de construcție din blocuri terminate după câteva săptămâni. În acest timp, vor deveni durabili, indicatorii vor corespunde celor marcați.

Producția de polistiren

Producția de polistiren

Dispozitiv de sapă din beton din polistiren

Scopul muncii:

- Pregătirea suprafeței. Instalarea podelelor se realizează după finalizarea completă a tuturor lucrărilor de construcții, sanitare, electrice și de finisare.

- baza este nivelată cu tăierea tuturor proeminențelor, umplerea depresiunilor, fisurilor și fisurilor cu mortar de ciment de grad ≥ M100, controlul nivelării utilizând un nivel laser;

- colectarea gunoiului;

- desprăfuind baza.

- lipirea pereților în jurul întregului perimetru și a coloanelor existente cu bandă de amortizare la înălțimea șapei;

- instalarea farurilor din bare de lemn, profile din plastic sau metal. Puteți utiliza șuruburi înșurubate în tavan cu dibluri din plastic.

- Pregătirea soluției în porții mici.

- Tehnologia șapelor din beton din polistiren nu este practic diferită de dispozitivul șapelor convenționale de ciment-nisip. Secvența de execuție:

- umezirea suprafeței cu lapte de ciment sau apă obișnuită, formarea bălților este inacceptabilă;

- dispunerea amestecului este puțin mai mare decât balizele. Stratul de șapă recomandat este de 4 ... 5 cm. În cameră nu ar trebui să existe curenți care să împiedice uscarea soluției de înaltă calitate, fără crăparea;

- distribuirea amestecului folosind o regulă sau o spatulă largă cu alinierea de-a lungul balizelor. Pentru compactare, puteți efectua o palmă ușoară cu o regulă. Munca începe din colțurile îndepărtate, deplasându-se spre ușa din față a camerei. Concomitent cu netezirea soluției, șapa este acoperită cu o folie de plastic, pentru care, după așezarea în secțiuni mici, rola cu filmul este rulată spre ea însăși;

- după 24 de ore, balizele sunt demontate și adânciturile rezultate sunt umplute cu mortar de beton din polistiren, utilizarea amestecurilor de ciment-nisip este inacceptabilă;

- pentru a întări acoperirea, puteți efectua armarea cu ochiuri de oțel, cu așezarea la o distanță de podea la 1/3 din înălțimea șapei;

- cu o suprafață a camerei ≥ 30 mp m, îmbinările de dilatare sunt aranjate, cu o cusătură mai mică aranjată lângă pragurile ușii. Îmbinările cu o adâncime de 2/3 din grosimea șapei și o grosime de ≥ 3 mm pot fi realizate direct în timpul turnării.

- Șapa acoperită cu folie de plastic se lasă să câștige rezistență timp de 5 zile. Pentru a elimina excesul de umiditate din acoperire, se lasă să se usuce neacoperit timp de două până la trei săptămâni, în funcție de grosimea șapei.

- Dacă este necesar, se realizează nivelarea finală a suprafeței cu mortar de ciment, urmată de măcinarea cu polizoare. Se pot utiliza amestecuri autonivelante.

Pardoseala din beton din polistiren, realizată cu respectarea proporțiilor corecte la pregătirea soluției și respectarea strictă a recomandărilor prezentate mai sus, garantează construirea unei pardoseli aspre puternice și durabile fără implicarea meșterilor scumpi.

Finisaj extern

Metode de fabricație

Proprietarii caselor de țară încearcă să facă singuri toată munca pe site. Aceasta este o modalitate de a reduce costurile de construcție și de a câștiga experiență de lucru. Pentru producerea betonului din polistiren cu propriile mâini, veți avea nevoie de un set mic:

- O firimitură de polistiren. Rezistența și capacitatea de a reține căldura vor depinde de fracțiunea sa.

- Ciment. Rezistența materialului finit la îndoire sau la compresie va depinde de marca sa.

- Nisip de cuarț.

Un supliment opțional la amestec este un plastifiant. Prin prezența sa, betonul din polistiren capătă plasticitate. Acest lucru îi permite să rămână intact în timpul transportului, solidificării, uscării și stivuirii.

Producerea betonului din polistiren

Producerea betonului din polistiren

Cum se face beton din polistiren cu propriile mâini

Spuma de poliuretan poate fi făcută de unul singur. Auto-producția creează materiale de construcție cu proprietățile necesare.

Înainte de începerea producției, proporțiile necesare de materii prime sunt calculate pentru a da produsului finit caracteristicile necesare. Elemente de artizanat clasice:

- Ciment al mărcii M400. Când se utilizează un produs de calitate superioară, se poate adăuga nisip la amestec, cu un volum care nu depășește jumătate din volumul de ciment.

- Un material de umplutură pentru beton, polistiren expandat cu un volum de 1 m3 sau mai mult poate fi achiziționat la un magazin de hardware.

- Plastifiant. Puteți folosi un material special sau îl puteți înlocui cu săpun lichid. Plastifiantul special se adaugă conform instrucțiunilor de pe ambalaj, iar detergentul se adaugă în cantitate de 20 ml la 10 litri.

- Pentru ca betonul din polistiren să capete proprietățile de protecție împotriva frigului, este necesar să adăugați SDO (o substanță care antrenează aerul în masă).

Producerea betonului din polistiren

Producerea betonului din polistiren

Pentru a crea o masă de înaltă calitate pentru fabricarea betonului din polistiren, este necesar să folosiți o malaxoare de beton. Polistirenul este turnat în el, după care se toarnă un plastifiant sau o soluție de săpun dizolvată în apă. Când apa este distribuită uniform peste masă, este necesar să turnați ciment în tambur și să turnați apă. După aceea, se adaugă un aditiv care antrenează apă. Și masa se amestecă 2-3 minute.

Punerea betonului de polistiren de casă

Punerea betonului de polistiren de casă

Contra blocurilor de casă

Betonul din polistiren este utilizat în mod similar cu mortarul de ciment sau sub formă de blocuri gata preparate. În primul caz, materialul poate fi folosit pentru a izola părțile orizontale ale structurii, iar în al doilea, pot fi creați pereți și alte structuri. Este posibil să se organizeze producția de blocuri dacă există matrițe de dimensiunea necesară și un malaxor de beton. Dar materialele de construcție de casă vor avea mai multe dezavantaje:

- Viteza de ridicare a structurilor este semnificativ redusă;

- Din cauza lipsei controlului producției, nu se știe niciodată exact ce proprietăți vor avea blocurile;

- Densitatea betonului din polistiren de casă va fi redusă.

- Blocurile vor avea margini inegale, ceea ce va crește consumul amestecului de zidărie.

- Lipsa controlului asupra consumului diferitelor tipuri de materii prime va duce la producerea de materiale de calitate diferită.

Betonul din polistiren DIY are avantajele și dezavantajele sale. Este recomandabil să-l utilizați în construcția de structuri care nu necesită o rezistență mare. Acestea sunt clădiri cu înălțime mică, dependințe, țarcuri pentru vite, garaje.

Blocuri de beton din polistiren

Blocuri de beton din polistiren

Avantaje

vă permite să creați un strat cu conductivitate termică scăzută, deci nu este necesară o izolație suplimentară. În plus, utilizarea acestei compoziții pentru șapă permite reducerea sarcinii pe bază, deoarece este relativ ușor.

Avantajele șapelor din beton din polistiren expandat includ, de asemenea:

- durabilitate;

- umplerea tuturor fisurilor;

- izolare fonică bună;

- prietenie cu mediul;

- ușurința instalării.

O astfel de acoperire este foarte rezistentă la rozătoare. Tortul de izolație din folie de polistiren devine adesea o casă pentru șobolani și șoareci, dar dacă acest material este prezentat sub formă de granule acoperite cu mortar de beton, este protejat în mod fiabil de rozătoare.

Materialul întărit are o permeabilitate scăzută la vapori, prin urmare, în timpul instalării sale, nu este nevoie să puneți o peliculă de barieră împotriva vaporilor. Un alt avantaj al acestei compoziții este incombustibilitatea. Granulele de polistiren într-o soluție de beton sunt rezistente chiar și la flacără deschisă.

În plus, atunci când aranjați o astfel de șapă, nu este necesar să instalați o impermeabilizare suplimentară. Șapa se întinde bine, așa că umple toate neregulile. O astfel de acoperire este mai susceptibilă la solicitări mecanice decât o șapă de beton atunci când devine necesară repararea utilităților.Un alt avantaj al acestei acoperiri este costul redus al componentelor necesare pentru a crea soluția.

Dezavantaje ale betonului pe bază de polistiren, întărirea suprafeței

Există un minus, dar în unele situații joacă un rol semnificativ. Indiferent de ce ar putea spune susținătorii betonului din polistiren, rezistența la compresiune a materialului nu este foarte bună. Același lucru este valabil și pentru rezistența la abraziune. Prin urmare, suprafețele au nevoie de protecție și întărire. Când vine vorba de pereții unei clădiri, în orice caz, se presupune un strat de finisare sau placare, atât în exterior, cât și în interior.

Polistirenul expandat poate fi utilizat pentru turnarea numai în spații rezidențiale și publice.

Polistirenul expandat poate fi utilizat pentru turnarea numai în spații rezidențiale și publice.

Cât despre subsol. Polistirenul expandat poate fi utilizat pentru umplerea numai în clădiri rezidențiale și publice. Pentru clădirile tehnice, în special pentru lucrările în aer liber, materialul nu este potrivit. Chiar și în interiorul clădirilor, merită luată în considerare armarea suplimentară a stratului superior sau acoperirea.

Dacă vorbim despre o clădire publică cu trafic mare, respectiv, încărcătura de pe suprafața podelei, toppingul se face cu amestecuri speciale gata preparate destinate acestor scopuri. Când se realizează o șapă de bricolaj pentru așezarea ulterioară a linoleumului, laminatului sau parchetului în camerele de zi, după turnare și fixare parțială a betonului din polistiren, este suficient să faceți o măcinare de fier, care va da două puncte pozitive:

- întărirea betonului ușor;

- nivelarea finală a suprafeței care îndeplinește cerințele pentru așezarea pardoselilor moderne.

Amestecul de topping personalizat este foarte simplu de preparat. Se iau trei părți de râu cernut sau nisip spălat și o parte de ciment Portland M 400. Se prepară o soluție cu o consistență ușor mai subțire decât pentru zidărie. Mortarul pregătit se aplică pe suprafața pardoselii, se nivelează și se freacă cu un plutitor de ipsos. Stratul de măcinare este așezat plat. O astfel de întărire este suficientă pentru camerele de zi.

Ghidul pașilor de gătit

Înainte de a începe să faceți beton din polistiren cu propriile mâini, trebuie să calculați cu precizie calitatea betonului... Din moment ce depinde de ea sarcina maximă pe care o poate rezista. Blocurile cu o rezistență minimă sunt utilizate numai în scopuri de izolare termică și cu rezistență crescută pentru construcția structurilor portante.

Pentru producția lor, veți avea nevoie de pulbere de ciment, granule de polistiren, surfactanți și apă. Proporțiile componentelor depind în mod direct de scopul materialului. Dacă aveți nevoie de marca D200, va trebui să amestecați totul în următorul raport: 16 kg pulbere de ciment M400, 0,1 kg surfactanți și 9 litri de apă.

Pentru a obține D500, componentele sunt amestecate într-o proporție diferită: 4,1 kg de ciment, 0,08 kg de surfactanți și 15 litri de apă. Cu cât proporția de ciment din compoziție este mai mare, cu atât caracteristicile sale de rezistență sunt mai mari, dar cu atât sunt mai mici proprietățile de izolare termică.

Prezența aditivilor activi la suprafață este obligatorie, deoarece contribuie la distribuirea uniformă a granulelor pe întregul volum al amestecului și învelindu-i cu ciment. Pentru a reduce costul cimentului și a compacta soluția, nisipul poate fi turnat în el, dar nu mai mult de 15% din volumul total de pulbere de ciment. Dacă se folosește un detergent convențional în locul PAD, atunci 0,05 l este suficient pentru 10 litri de apă.

Ca aditivi activi la suprafață, s-au folosit rășină de săpun pentru lemn, detergent (vase, șampon) sau plastifianți. Acestea sunt utilizate într-un raport de 2% din volumul total de pulbere de ciment. Cu cât este mai puțin ciment, cu atât mai mult trebuie injectat. Înainte de a adăuga plastifianți, ar trebui să studiați instrucțiunile acestora, deoarece unele dintre ele trebuie diluate în prealabil cu apă, în timp ce altele sunt turnate imediat în soluție atunci când se amestecă. PAD nu numai că contribuie la distribuția uniformă a cimentului în întregul amestec, dar reduce și riscul de fisurare a materialului.

Pentru ca betonul din polistiren să obțină cea mai bună calitate, este necesar să se respecte raportul componentelor și succesiunea introducerii acestora. Dacă intenționați să faceți blocuri, atunci matrițele sunt construite mai întâi. Pot fi realizate din placaj sau scânduri. Dacă baza pe care vor sta formularele este uniformă, atunci nu este necesar să se echipeze fundul în ele.

Instrucțiuni pas cu pas:

- Cimentul și apa sunt turnate într-un recipient sau beton, după care totul este amestecat până la o consistență omogenă.

- Nisipul cernut este turnat în amestec.

- Se adaugă granule de polistiren, dar nu întregul volum simultan, ci doar o parte. De îndată ce soluția este amestecată până se omogenizează, se toarnă următoarea parte a granulelor.

- Se toarnă surfactant sau detergent.

Dacă blocurile sunt realizate în forme, atunci sunt lăsate să se întărească timp de 1-3 zile. Timpul de setare depinde de temperatura camerei și de umiditate. După ce au fost scoase din matrițe, acestea sunt lăsate să câștige putere timp de 2 săptămâni, apoi puteți începe să le așezați. Dacă betonul din polistiren este produs iarna, după turnarea soluției în cofraj, acesta trebuie lăsat cel puțin o săptămână.

Sfaturi utile

1. Pentru ca structura să servească cât mai mult timp, este recomandat să o închideți cu materiale de finisare pentru a o proteja de influențele externe (precipitații, praf), de exemplu, tencuiala.

2. Când adăugați apă în timpul amestecării, trebuie avut în vedere faptul că amestecul nu trebuie să fie prea lichid și să nu fie uscat. Raportul poate fi selectat prin încercare și eroare pe un volum mic. Dacă există o cantitate excesivă de apă, atunci indicatorul de rezistență al blocurilor se va deteriora și, dacă este insuficient, vor apărea fisuri în ele după uscare.

3. Pentru amestecare, este recomandat să achiziționați numai polistiren și materiale de umplutură de înaltă calitate. Dacă utilizați un plastifiant de o marcă necunoscută, atunci indicatorii de rezistență la îngheț și rezistență la umiditate se pot deteriora semnificativ.

4. Pentru zidărie se folosește un adeziv special, dar nu un mortar de ciment-nisip. Trebuie să-l crești numai conform ghidului indicat pe el. Apoi, cusăturile se vor dovedi subțiri și probabilitatea apariției podurilor reci va scădea.

5. Pentru a verifica calitatea și corectitudinea raportului selectat, se recomandă să faceți mai multe blocuri în avans și să așteptați până când își stabilesc complet puterea. La tăiere, materialul de înaltă calitate nu se va prăbuși și nu se va prăbuși sub greutate și va rezista, de asemenea, la încălzire constantă timp de o oră și jumătate.

6. Principalul dezavantaj este prețul ridicat. Cel mai adesea, blocurile sunt produse cu dimensiuni de 60x30x38 cm (lungime, lățime, înălțime).

Proprietăți și scop

Caracteristicile betonului din polistiren iau în considerare ușurința și practicitatea acestuia. Un astfel de material compozit este produs folosind o tehnologie simplă cu investiții financiare minime.

Specificații

Betonul din polistiren aparține grupului de materiale de construcție compozite pe bază de ciment Portland sau a soiurilor sale, de umplutură de siliciu și, de asemenea, o componentă poroasă.

Procesul de fabricație asigură o combinație uniformă de materii prime, inclusiv:

- Amestec de ciment.

- Nisip.

- Apă.

- Polistiren granular.

Mortarul este plasat în matrițe sau cofraje pregătite la șantier. Pentru a crea materiale de calitate, puteți folosi mixere simple.

Principalele proprietăți ale betonului din polistiren includ:

- Durată lungă de viață - mai mult de 100 de ani.

- Respectarea standardelor de siguranță a mediului.

- Permeabilitate ridicată la vapori.

- Rezistența la aprindere.

- Proprietăți ridicate de umiditate și rezistență la îngheț.

- Parametri buni de izolare fonică.

Lista de performanță este următoarea:

- Fabricabilitate - datorită greutății reduse și geometriei corecte a blocurilor, este destul de simplu și rapid să creați pereți și plafoane pe baza lor.

- Izolație termică - O structură de perete cu grosimea de 30 cm poate rezista la fel de multă căldură ca un zid de cărămidă de 180 cm.Valorile conductivității termice variază de la 0,7 la 0,1 W / mS. Acest lucru ajută la reducerea costului energiei termice de 5 ori.

- Permeabilitatea vaporilor de apă. Datorită bunei transmisii a umezelii și a aerului, pereții din beton din polistiren pot „respira”, ceea ce asigură o reglare stabilă a umidității.

- Durabilitate - pe măsură ce operația progresează, blocurile de beton din polistiren capătă o rezistență suplimentară. Durata de viață declarată depășește 100 de ani.

- Intervalul de temperatură la care este permisă utilizarea materialului variază de la -60 la + 70 ° C.

- Cost accesibil - 1 mp Pereții m din beton din polistiren vor costa mult mai puțin decât o altă opțiune.

- Inerție termică - clădirile sunt încălzite eficient, în timp ce răcirea lor durează o perioadă lungă de timp.

- Ecologic - deoarece cimentul, apa, rășina din lemn și polistirenul sigur sunt utilizate pentru producerea materialului, produsul final îndeplinește toate cerințele de mediu.

- Clasa de inflamabilitate - din punct de vedere al siguranței la incendiu, betonul din polistiren aparține clasei NG1 (necombustibil). Materialul nu se teme de efectele focului deschis, deoarece în timpul aprinderii, granulele de suprafață încep să se evapore.

- Greutate - blocurile de 200x300x600 mm cântăresc nu mai mult de 18 kg. Această caracteristică oferă o viteză ridicată a zidăriei și costuri de muncă reduse.

- Indicatori de rezistență - un perete cu grosimea de 30 cm este capabil să reziste la o sarcină distribuită de până la 35 de tone pe metru liniar. m.

- Proprietăți de impermeabilizare - materialul absoarbe nu mai mult de 4% umiditate, care este de 4 ori mai mică decât cărămida sau lemnul. Probabilitatea formării ciupercilor este practic exclusă.

- Izolarea zgomotului - un perete de 30 cm este capabil să absoarbă mai mult de 70 dB de sunet.

Zona de aplicare

Înainte de a începe să produceți blocuri de beton din polistiren cu propriile mâini, ar trebui să luați în considerare principalele domenii de aplicare a acestora. Astfel de structuri sunt solicitate la amenajarea șapelor sau a pereților despărțitori interni, la ridicarea pereților și izolarea clădirilor în diferite scopuri.

Materialul este, de asemenea, utilizat la producerea de panouri de fațadă sau soluții lichide pentru turnarea obiectelor monolitice.

Ciment marca M400

Ciment marca M400 Polistiren granular

Polistiren granular Rășină din lemn saponificat

Rășină din lemn saponificat Apă

Apă