Poliuretani ruși și străini pentru matrițe

Există multe mărci de poliuretani pe piața internațională: adiprene, poremolduri, vulkollani, vulcoprene. Printre mărcile rusești, se poate remarca NIC-PU 5, SKU-PFL-100. Acestea sunt obținute din poliesteri interni și nu sunt mai răi, iar în unii parametri sunt mult mai buni decât omologii importați.

Gradele poliuretanice diferă între ele prin compoziția chimică, construcția lanțului polimeric, numărul grupelor uretan și greutatea moleculară a unui anumit material.

Complexul diferențelor determină proprietățile unui anumit polimer. Proprietățile acestor materiale pot fi controlate prin selectarea atentă a materiilor prime. În acest caz, este posibil să se obțină atât lanțuri polimerice reticulate, cât și lanțuri ramificate, pentru a controla numărul de legături încrucișate, flexibilitatea moleculelor de polimer și legăturile intermoleculare.

Elastomerii poliuretanici sunt realizați prin numeroase metode. Cel mai comun este un prepolimer, format din etape:

- Diizocianații reacționează cu diolul. Un prepolimer cu greutate moleculară mică este obținut sub forma unui lichid sau a unui solid cu topire redusă. Acest produs este foarte reactiv.

- Prepolimerul este amestecat cu diamină sau glicol. Începe o reacție de polimerizare, care durează de la câteva ore la câteva zile. Rata de vindecare poate fi controlată de catalizatori precum staniu, platină, cupru.

Realizarea unei matrice cu propriile mâini

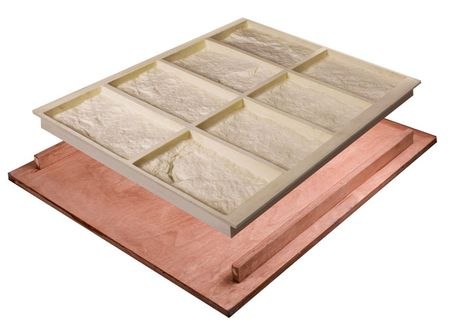

Pentru a face matrițe din poliuretan cu propriile mâini, aveți nevoie de o piatră artificială sau probe de material natural și un poliuretan turnat cu două componente. Pentru fabricarea cadrului, este necesar să pregătiți o bucată uniformă de MDF sau PAL conform mărimii formei și bucăților de plăci pentru pereții laterali.

Probele de piatră copiate sunt fixate pe suprafața plăcii cu silicon sanitar. Distanța dintre ele și de la probe la pereții laterali nu trebuie să fie mai mică de un centimetru. Apoi, se montează cofrajul de pe plăci. Îmbinările cadrului sunt sigilate cu silicon. Probele și cofrajele sunt tratate cu un agent de eliberare.

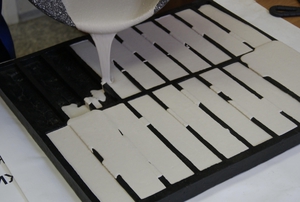

Poliuretanul este preparat după cum urmează: componentele sunt măsurate în recipiente separate conform instrucțiunilor și amestecate fără spumare până la omogenizare cu un burghiu de viteză mică cu o duză. Soluția finită se toarnă peste probe cu 1 - 3 cm deasupra nivelului pietrelor. După decantare timp de 24 de ore, cofrajul este demontat, probele sunt scoase din matriță, se lasă să se stabilească pentru timpul necesar tehnologiei proces.

Cum se face o matriță din poliuretan. Instrucțiuni

În primul rând, matricea trebuie uscată, deoarece umezeala poate rămâne pe ea (ceea ce nu se simte în niciun fel) și tocmai din cauza acestei umezeli am avut o grămadă de bule pe spatele matriței. Iau un uscător de păr și îl usuc timp de 3-5 minute. Dar trebuie să vă uscați, astfel încât piatra să nu se încălzească prea mult, pentru că siliconul pe care este lipit poate fi încălzit. După uscare, după aproximativ 5 minute, deoarece piatra a atins temperatura camerei, se poate aplica agent de eliberare. O fac în 2 straturi la intervale de câteva minute. Eu iau VS-M și la o distanță de 20-30 cm îl pulverizez în toate zonele matricei, la unghiuri diferite. O cutie este suficientă pentru mine pentru 2 formulare, cu o suprafață de ~ 0,2 mp. metri. Apoi, trebuie să diluați compusul, dar mai întâi îi determinăm cantitatea.

Cum să aflați câtă poliuretană este necesară?

Luați o matrice gata făcută cu bare șurubate (de preferință înainte de prelucrare cu un agent de eliberare) și turnați ceva care curge liber în ea. Am văzut pe YouTube cum un tip adoarme grâu și determină astfel volumul compusului.Aș recomanda să folosiți ceva mai mic, cum ar fi orezul, hrișca sau meiul. Și mai spune acolo că partea de jos a formularului ar trebui să aibă o grosime de 1-1,5 cm - cred că este de prisos. Doar 5 mm sunt suficienți pentru a obține un produs normal, iar pentru formularele mele fac în general 3 mm - și acest lucru este suficient.

Deci, găsim cea mai înaltă piatră din matrice, îi măsurăm grosimea maximă (înălțimea), adăugăm 5 mm și facem o marcă pe partea uneia dintre bare. Apoi adormim meiul exact la acest semn și îl nivelăm. Apoi turnăm totul într-un fel de recipient și măsurăm volumul, și anume volumul, nu greutatea, deoarece, de exemplu, hrișca și meiul vor avea greutăți diferite. Pentru numărare, puteți utiliza cupe de măsurare sau borcane de sticlă de 0,5 litri. Să presupunem că obțineți 2,5 litri - acesta va fi volumul compusului. Am o formă de 0,2 metri pătrați cu o piatră de aproximativ 1 cm grosime, doar 2,5 kilograme. Nu uitați că acesta este un calcul aproximativ și este mai bine să jucați în siguranță adăugând 300-500 de grame de poliuretan.

Să începem să umplem

La început, încet (astfel încât să nu existe bule de aer), amestecați ambele componente cu un băț timp de 2-3 minute. Apoi luăm o găleată curată, măsurăm componenta A și turnăm cantitatea necesară. În funcție de marca poliuretanului, numărul a două componente poate fi diferit, unele fac de la 2 la 1, altele de la 1 la 1. Folosesc Silagerm 5045, se diluează de la 2 la 1. Iau 2 părți ale componentei A - 1666 grame și 1 parte a componentei B - 833 grame, pentru un total de 2500 grame sau 2,5 kg.

Apoi adaug componenta B și încep să amestec până se omogenizează 2-3 minute. Puteți frământa cu un băț sau un burghiu cu o duză la viteze mici. Se amestecă bine poliuretanul, trecând cu atenție de-a lungul fundului și pereților.

Matricea trebuie să fie uniformă și după aceea puteți completa amestecul nostru. Este mai bine să-l umpleți la un punct din centru, într-un curent subțire. Dacă temperatura compusului și a camerei este de 20-25 de grade, atunci compusul se va răspândi singur, dacă este mai mic, atunci îl puteți ajuta cu o spatulă, așa cum fac eu. Dacă poliuretanul nu curge bine, cel mai probabil este frig. Componentele pot fi preîncălzite, dar numai individual. Într-o stare mixtă, acest lucru este absolut imposibil de făcut, deoarece temperatura ridicată afectează rata de vindecare.

După ce amestecul s-a nivelat pe matrice și asta după aproximativ 1-2 minute, luăm uscătorul de păr, îl pornim la maxim și la o distanță de 2-3 cm de compusul umplut trecem întreaga suprafață din mai sus - astfel vom expulza aerul cât mai mult posibil. Poliuretanul lichid de la uscătorul de păr va „pluti” și aerul va scăpa.

Matrite din poliuretan de la "Zicam Stone"

Plăci de pavaj care imită piatră de moloz, imitație de marmură, calcar, gresie, compoziții de ardezie, cărămizi decorative și furnir de piatră - toate acestea sunt posibile cu tehnologiile Zikam Stone. Matrițele din poliuretan realizate de specialiștii acestei companii sunt ideale pentru producerea de piatră artificială pe bază de ciment. Tencuiala poate fi utilizată pentru realizarea de modele originale din stuc, mozaicuri, muluri și basoreliefuri.

Pentru cei care doresc să-și încerce mâna la producția de piatră artificială, „Zikam Stone” oferă materiale pentru matricele de casă din poliuretan. Sunt disponibile kituri din clasa „Economy”, care conțin, pe lângă matricile de turnare de bază din poliuretan, un ghid detaliat al procesului tehnologic, modificarea aditivilor și a pigmenților pentru gips. Setul complet al clasei „Standard”, pe lângă materialele enumerate, are și un eșantion pentru vopsire și echipamente tehnologice suplimentare. Pachetul „Premium” include în plus un aerograf profesional și paleți pentru matrice.

Matrițele din poliuretan de înaltă calitate „Zikam”, chiar și într-un mic atelier privat, fac posibilă stabilirea producției de piatră artificială. Cu o calitate adecvată a produsului și prețuri rezonabile, o astfel de afacere poate concura chiar și cu producția din fabrică.

Avantajele matrițelor din poliuretan

Principalele avantaje ale modelelor din poliuretan includ:

- plasticitate bună și precizie;

- rezistență crescută la abraziune;

- cea mai aproximativă vedere a suprafețelor corespunzătoare;

- utilizarea materialelor care transmit relieful unei suprafețe naturale;

- suprafața interioară a matriței face posibilă obținerea unei palete de culori variate a produsului, precum și crearea de spray și efecte de suprapunere a culorii;

- datorită geometriei bine definite și greutății reduse, piatra decorativă rezultată oferă o implementare precisă a designului camerei și o instalare fără probleme;

- elementele finisate nu au nevoie de niciun decor suplimentar.

Datorită acestor cadre, este posibil să creați pietre din aproape orice material de construcție.

Lipirea modelelor master

Procesul de lipire începe cu

planuri de modele pe suprafața de lucru a matricei. În interiorul laturilor modelului

mai întâi se desfășoară, se aliniază și numai după ce se ajunge

aspectul corect începe procesul de lipire.

Fixarea puternică a modelelor la lucru

suprafața este necesară, astfel încât atunci când umpleți matrița cu poliuretan,

cu silicon sau chiar tencuială, modelele nu s-au putut mișca. Al doilea punct este

necesitatea de a închide toate golurile dintre matriță și modele, astfel încât turnarea matriței

sa dovedit a fi de înaltă calitate și nu a necesitat un rafinament suplimentar.

Lipirea se realizează folosind

același material de etanșare siliconic este aplicat pe partea din spate a modelului master,

iar după uscare, excesul este îndepărtat cu un bisturiu sau cu un cuțit de vopsit.

Material pentru formulare

Pentru fabricarea matrițelor de înaltă calitate capabile să transmită cu precizie textura materialului natural, au fost utilizate recent cauciucuri din poliuretan. Acest material unic se distinge prin rezistență la uzură, elasticitate, rezistență la coroziune și rezistă la solicitări mecanice semnificative.

Matrițele din poliuretan sunt realizate prin polimerizare la rece. Compușii poliuretanici bicomponenți sunt folosiți ca materii prime pentru matrițe. În ciuda simplității aparente a procesului tehnologic, este necesară o experiență considerabilă pentru fabricarea matricilor, deoarece calitatea produsului finit depinde de formă.

Costul formei finite este de câteva ori mai mare decât costul materiilor prime pentru fabricarea matricei. O matriță realizată excelent este capabilă să copieze chiar și amprenta unui păr uman pe o piesă turnată cu o precizie incredibilă.

Tehnologia de producere a mucegaiului din poliuretan

Achiziționăm ambalaje din piatră artificială care sunt ideale pentru interiorul dvs. De obicei pachetele sunt proiectate pentru 1 metru pătrat. Pe marginea plăcii de mobilier din PAL, trebuie să întindeți o jumătate de pătrat de piatră.

Important: lăsăm goluri între pietre, aproximativ 1-1,5 cm. Apoi, folosind silicon, trebuie să lipiți plăcile de piatră pe placa de PAL.

Apoi, folosind silicon, trebuie să lipiți plăcile de piatră pe foaia de PAL.

Folosiți o garnitură de plăci pentru a face un suport la 2 cm deasupra marginii pietrei. Mai mult, cu ajutorul siliconului sanitar, se izolează toate articulațiile, acest lucru este necesar pentru a preveni scurgerea poliuretanului lichid. Pentru a obține cea mai uniformă formă, nivelați suprafața cu cofrajul instalat pe ea. Pentru o muncă mai convenabilă, puteți pune cofrajul pe masă.

Numai după ce siliconul s-a întărit, suportul și piatra pot fi acoperite cu un separator. Acordăm separatorului timp să cristalizeze și să înceapă să lucreze cu poliuretan turnat prin injecție.

Apoi, trecem la realizarea matriței. Pentru a face acest lucru, este necesar să conectați două bucăți de poliuretan lichid. O parte este portocalie și lichidă, în timp ce cealaltă este incoloră și mai groasă. Măsurăm aceeași cantitate de lichid cu o cântare și folosim un mixer pentru a le amesteca bine până la omogenizare. Apoi, turnați-l în cofraj.

Important: asigurați-vă că lichidul din canistre este amestecat în proporții egale.Se toarnă forma până la refuz și se lasă să se întărească aproximativ 24 de ore.

Ideal pentru lucrul cu polimeri peste temperatura ambiantă zero. Poliuretanul nu are un miros special, dar încă nu este recomandat să lucrați cu el în interior

Se toarnă forma până la refuz și se lasă să se întărească aproximativ 24 de ore. Ideal pentru lucrul cu polimeri peste temperatura ambiantă zero. Poliuretanul nu are un miros special, dar încă nu este recomandat să lucrați cu el în interior.

După aproximativ 24 de ore de la o masă asemănătoare jeleului, poliuretanul se va transforma într-o formă stabilă pentru turnarea pietrei artificiale.

Apoi, trebuie să dezasamblați cofrajul în sine, cu ajutorul unui cuțit clerical, am tăiat locurile de lipire puternică de silicon și poliuretan. După îndepărtarea cofrajului, desprindeți matrița de masă. Lăsați matrița să se usuce, suprafața care nu a fost în contact cu aerul poate fi ușor umedă. Ștergeți matrița și lăsați-o câteva ore până când suprafața este complet uscată. Apoi, puteți începe să aruncați piatra.

Tipuri de poliuretan lichid pentru fabricarea matrițelor

Tipuri de poliuretan:

- turnare la rece;

- turnare la cald.

Poliuretanul turnat la rece este cel mai popular deoarece nu necesită abilități speciale și echipamente non-bugetare. Toate manipulările cu astfel de poliuretan pot fi efectuate într-o producție mică sau acasă.

Poliuretanul turnat la cald este utilizat în mod obișnuit pentru a produce produse finale gata de utilizare. De asemenea, este utilizat pe scară largă pentru tratarea suprafețelor și a articulațiilor. Spre deosebire de poliuretanul turnat la rece, este necesar un echipament special pentru a lucra cu analogul său.

Principalii analogi ai poliuretanului turnat prin injecție de lichid sunt siliconul și formoplastul.

Etape de producție

- Crearea proiectului viitoarei matrice. Este necesar să recreați cu precizie locația secțiunilor;

- Creează o structură de turnare cu pereți în jurul modelului. Placajul este perfect pentru aceste scopuri;

- Se amestecă materialul de turnare conform instrucțiunilor producătorului;

- Turnarea materialului. Materialul este turnat cu atenție în colțul matriței pentru a permite soluției să curgă prin prototip pentru a reduce veziculele.

Finisarea mecanică a poliuretanilor

LA finisarea mecanică a poliuretanilor se refera la:

- cotitură. Frezele proiectate pentru poliuretan trebuie să aibă bariere ascuțite și ascuțite cu atenție. Când rotiți piese mari, adâncimea tăietorului trebuie să fie de 2-3 mm la avans și 0,8-1 mm pe rotație. Este necesar să se asigure cel mai mare decalaj posibil între poliuretan și sculă, așchii ar trebui să se desprindă ca un filet continuu.

- măcinare. Folosiți o alimentare lentă pentru a face suprafața de șlefuire mai fină. Grosimea mare a stratului îndepărtat poate duce la topirea suprafeței piesei. Viteza de rotație a discului de rectificat trebuie să fie de 2255-3255 rpm. Uneori șlefuirea necesită un agent de răcire, apa va face treaba foarte bine. Un colector de pompă de praf trebuie să fie prezent la locul de muncă.

- foraj. Folosirea burghielor cu răsucire lentă va fi cea mai bună soluție. Folosiți un material dur pentru a evita ruperea poliuretanului la ieșirea burghiului. Viteză de avans aproximativ 0,5 mm pe rotație.

Realizarea unei matrice

Dacă cineva nu știe ce este o matrice, aceasta este întreaga „construcție” în care se toarnă siliconul sau poliuretanul. Pentru matrice, aveți nevoie de o bucată de PAL laminat și bare de aproximativ 2 pe 2 cm. Am găsit PAL în coșul de gunoi, cineva va spune "fu", dar nu sunt prost, am condus cu mașina și l-am încărcat în portbagaj și gata, și este gratuit. În loc de bare, am folosit piese din dulap (erau și împrăștiate în coșul de gunoi), sunt lăcuite și sunt grozave pentru a face o matriță: siliconul se va separa mai bine de ele.

Am luat o bază de poliuretan gata cumpărată ca bază, dar am decis să fac părțile mai groase, deoarece siliconul are de câteva ori mai puțină rezistență decât poliuretanul și se poate rupe la îndoire.

Matriță poliuretanică

După cum puteți vedea, am adăugat aproximativ 1cm pentru fiecare parte.

Gap 1 cm

Vreau să fii atent la modul de aderare la „bare”. Trebuie să încercați să vă asigurați că nu există spații între ele și PAL

Dacă nu puteți face acest lucru din cauza lipsei de materiale bune, atunci când înșurubați barele de PAL, conexiunea poate fi îmbrăcată cu silicon obișnuit, altfel compusul va curge.

Articulație fără goluri

Pentru producție avem nevoie de:

- Compus siliconic;

- Catalizator (inclus cu compusul);

- Ungere.

Set producător de formulare =)

Am folosit agent de eliberare a ceară VS-M. În schimb, puteți folosi vaselina obișnuită, înainte de ao utiliza, trebuie să o încălziți puțin și să o ungeți cu o perie conform modelelor master, dar mai multe despre asta mai târziu.

Deci, există un cofraj pe care trebuie să lipiți modelele master.

Cofraj

Următorul pas este lipirea plăcilor de PAL, dar mai întâi vreau să vă spun cum să pregătiți aceste plăci.

Pregătirea modelelor master

Înainte de a face o matriță, trebuie să vă gândiți la câtă suprafață doriți să fie și să numărați numărul de plăci. În cazul meu, formularul are o suprafață de 0,25 metri pătrați. metri în care sunt 24 de dale. Plăcile pentru formular trebuie selectate de cea mai înaltă calitate: fără „scoici” și cosuri.

Bumps pe modelul master

Calitatea formei va depinde de modelele master utilizate și de modul în care sunt fixate. Este imperativ să o remediați, altfel, atunci când se toarnă cu un compus, se pot mișca, așa cum sa întâmplat cu noi prima dată.

După cum puteți vedea, unele dintre laturi sunt groase, în timp ce altele sunt subțiri. Acest lucru se datorează faptului că plăcile nu au fost lipite de matrice.

De asemenea, vă sfătuiesc să vă uitați la partea din spate a plăcilor, tk. poate fi ușor curbat.

Partea din spate curbată a pietrei decorative

Dacă neglijați acest lucru și îl turnați așa cum este, atunci compusul va curge în aceste sloturi și veți fi apoi torturați pentru a elimina forma finită din matrice, și atunci va trebui totuși să tăiați părțile laterale, iar acesta este un lucru suplimentar .

Lipirea modelelor master

Pentru a lipi uniform modelele master și a face toate părțile la fel, am decis să fac marcajele direct pe PAL.

Markup

Acum trebuie să lipiți plăcile pe PAL, pentru aceasta luăm un etanșant siliconic obișnuit (cel mai ieftin) și îl aplicăm pe marginile plăcilor, așa cum se arată în fotografie.

Etanșant siliconic de împrăștiere

Îl lipim.

Lipirea plăcilor

După cum puteți vedea, siliconul s-a târât pe lateral, trebuie îndepărtat. L-am răzuit cu o șurubelniță obișnuită. S-a dovedit așa.

La fel procedăm și cu restul plăcilor.

Matricea noastră este gata!

Acum trebuie să acordați siliconului timp să se usuce. Apoi luăm lubrifiantul și îl aplicăm la suprafață în 2 straturi cu un interval de 1-2 minute. Este necesară ungerea, astfel încât matrița să poată fi îndepărtată cu ușurință după uscare.

Așteptăm să se usuce puțin grăsimea. Apoi ne setăm matricea după nivel.

Realizarea unei matrițe din poliuretan

Cel mai bine este să opriți alegerea pentru acest material, deoarece plasticul dispare automat din cauza necesității de echipamente din fabrică. Modelele din lemn vor fi prea aspre și nesigure. De aceea, cel mai bine este să alegeți poliuretanul pentru condițiile de acasă. Pietrele de ciment se vor obține în mod ideal folosind acest material.

Cel mai bine este să opriți alegerea pentru acest material, deoarece plasticul dispare automat din cauza necesității de echipamente din fabrică. Modelele din lemn vor fi prea aspre și nesigure. De aceea, cel mai bine este să alegeți poliuretanul pentru condițiile de acasă. Pietrele de ciment se vor obține în mod ideal folosind acest material.

Puteți utiliza, de asemenea, o matriță din silicon, dar odată cu aceasta trebuie să achiziționați și o mașină de vid, deci acest lucru va crește costul lucrării. Procesul de fabricație se reduce la asigurarea menținerii amestecului în poziția necesară până când se întărește. Este demn de remarcat faptul că instrucțiunile care vor fi furnizate pot fi folosite și pentru silicon. Singurele diferențe vor fi că bulele de aer vor trebui eliminate din silicon.

Puteți utiliza, de asemenea, o matriță din silicon, dar odată cu aceasta trebuie să achiziționați și o mașină de vid, deci acest lucru va crește costul lucrării. Procesul de fabricație se reduce la asigurarea menținerii amestecului în poziția necesară până când se întărește. Este demn de remarcat faptul că instrucțiunile care vor fi furnizate pot fi folosite și pentru silicon. Singurele diferențe vor fi că bulele de aer vor trebui eliminate din silicon.

Pentru a face o matriță, trebuie să achiziționați următoarele materiale:

- Poliuretan.

- Silicon impermeabil folosit pentru instalatii sanitare.

- O mostră de piatră artificială care are textura necesară.

- Placă pentru mobilier din MDF.

- Delimitator.

- Mixer de uz casnic sau de construcții.

- Șuruburi autofiletante.

- Cântare.

- Cuțit de chit.

- Găleată de plastic.

Realizarea unei matrițe pentru o piatră:

- Toate lucrările trebuie făcute exclusiv pe o bucată de pământ sau pe o masă. Pe el sunt așezate mai multe probe de pietre, în timp ce între elemente trebuie lăsat un spațiu de 1 cm.

- Când toate pietrele sunt la locul lor, este necesar să le lipiți pe placă una câte una folosind silicon.

- Trebuie să construiți cofraje de înaltă calitate din placă. Înălțimea ar trebui să depășească marginea probelor cu aproximativ 3 cm.

- Este necesar să utilizați șuruburi autofiletante pentru a menține întreaga structură împreună. Toate îmbinările sunt acoperite cu silicon. Când siliconul a întărit complet și a sigilat suprafața, este necesar să se aplice un separator pe piatră și pe suprafața interioară a MDF-ului. Când se întărește, se formează un fel de film, cu ajutorul căruia va fi posibil ulterior separarea amestecului poliuretanic de pietre.

- Acum trebuie să luați poliuretan, să studiați instrucțiunile și să amestecați totul conform acestor date. Apoi, trebuie să luați un mixer și să aduceți amestecul într-o stare omogenă, apoi să-l turnați în cofraj.

- Este recomandabil să încălziți puțin suprafața cu un uscător de păr, astfel încât bulele de aer în exces să se evapore. Forma trebuie să fie umplută proporțional cu marginile. Instrucțiunile ar trebui să conțină timpul pentru solidificarea compoziției. După ce a trecut acest timp, puteți rupe cofrajul și elimina matricea.

- După ce forma este separată de piatră, este necesar să îi acordați ceva timp să se usuce.

După cum puteți vedea, procesul nu este foarte complicat și, prin urmare, puteți începe în condiții de siguranță să faceți pietre decorative acasă.

Producția poate părea destul de simplă, dar prima dată nu toată lumea reușește să facă o suprafață perfect plană. Din acest motiv, înainte de a începe să faceți o formă pentru o piatră, este necesar să exersați pe obiecte mai mici. În primul rând, este mai bine să faceți o matriță dintr-o cărămidă și o țiglă mică în relief.

Umplerea cu compus

Înainte de turnare, compusul trebuie amestecat bine, deoarece de obicei există un sediment gros în partea de jos. Este mai bine să amestecați cu un băț de lemn, nu va zgâria borcanul și nu vor exista fâșii de plastic în soluție. După amestecare, adăugați întăritorul și amestecați din nou bine. Amestecul va fi mai subțire. Apoi, direct din borcan, se toarnă soluția rezultată peste matrice. Trebuie să turnați un flux subțire și mai întâi de toate trebuie să umpleți toate canelurile.

Iată ce s-a întâmplat.

Completarea formularului

De data aceasta, fie siliconul este rău, fie problema se află în altă parte. Puteți vedea câteva umflături care nu se „dizolvă”. Nu înțeleg de ce s-a întâmplat așa. Dar acest lucru nu este important, deoarece aceasta este partea din spate.

Vizualizări

Poliuretanul de turnare este o materie primă bicomponentă de două tipuri:

- turnare la cald;

- turnare rece.

Dintre mărcile cu două componente de pe piață, se disting în special următoarele:

- porramolduri și vulkolands;

- adipren și vulcopren.

Producătorii autohtoni oferă clase SKU-PFL-100, NITs-PU 5 etc. În tehnologiile lor, aceștia utilizează poliesteri de fabricare rusă, care nu sunt calitativi inferiori analogilor străini, dar îi depășesc în anumite privințe. Poliuretanul bicomponent necesită anumiți aditivi pentru a schimba calitatea materiilor prime. De exemplu, modificatorii accelerează reacția, pigmenții schimbă spectrul de culoare, materialele de umplutură contribuie la reducerea procentului de plastic, ceea ce reduce costul obținerii produsului finit.

Folosit ca umplutură:

- talc sau cretă;

- negru de fum sau fibre de diferite calități.

Cea mai populară modalitate este de a utiliza metoda de turnare răcită. Acest lucru nu necesită abilități profesionale speciale și echipamente scumpe.Întregul proces tehnologic poate fi aplicat acasă sau într-o afacere mică. Turnarea răcită este utilizată la producerea unui produs final gata de utilizare și la decorarea rosturilor și suprafețelor.

Pentru turnarea la rece, se folosește poliuretanul de turnare prin injecție, care este un tip lichid de materiale plastice pentru rece. Metoda turnării deschise este utilizată pentru producerea de piese tehnice și elemente decorative.

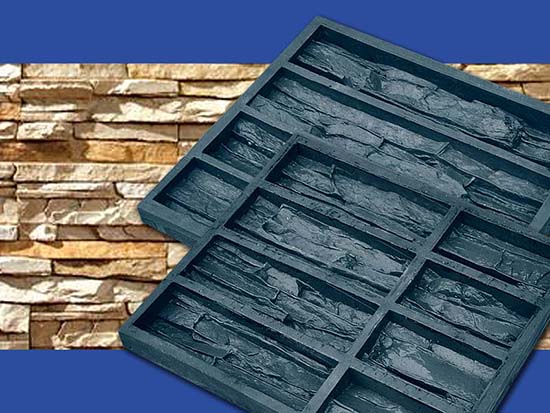

Tipuri de forme

De obicei folosit pentru turnarea pietrei decorative

matrițe refolosibile din materiale plastice. Este adevărat, acest lucru nu interferează cu utilizarea

matrici rigide din plastic sau lemn. Sau forme rigide de scurtă durată din

gips.

Fiecare tip de material are propriile sale avantaje și dezavantaje. Matrițele din silicon vă permit să faceți de la 100 la 300 de piese. Acest lucru este suficient pentru a recupera producția. Matricile poliuretanice au o resursă mai lungă; din acestea se pot forma de la 800 la 1000 piese turnate. În același timp, poliuretanul poate fi utilizat și pentru lucrul cu o masă de vibrații.

Formele din lemn sunt cele mai simple, dar cantitatea de produse finite va fi mică, iar calitatea va fi scăzută. Gipsul este utilizat pentru piese turnate specifice, acestea trebuie să aibă forme geometrice regulate, astfel încât, după ce betonul s-a fixat, să poată fi ușor separate de matriță.

Realizarea unui formular din

poliuretan

Modelele master pregătite sunt acoperite cu două straturi

grăsime. Pentru a face acest lucru, puteți utiliza vaselină sau un produs special

agent de eliberare. Se amestecă masa poliuretanică și se adaugă

întăritor. Când masa atinge consistența smântânii lichide, se blândește ușor

se revarsă în mijlocul matricei și se distribuie uniform pe tot volumul.

După turnare cu o spatulă largă, nivelați turnarea. Pentru

pentru a accelera uscarea, se recomandă încălzirea ușoară a suprafeței clădirii

uscător de păr. După ce poliuretanul s-a uscat, mai întâi îndepărtați părțile laterale de pe bază, dar numai

după aceea, turnarea rezultată este eliminată.

Realizarea unei matrițe din silicon

Deși matrițele din silicon sunt mai puțin rezistente decât matrițele din poliuretan, acestea vă permit să obțineți aceleași impresii clare. Tehnologia de fabricație este similară turnării poliuretanice - matricea este tratată cu o soluție de separare. Este recomandat să faceți acest lucru de două ori cu un interval de 5-7 minute. După aceea, se prepară o soluție de turnare. Masa de tip jeleu este distribuită uniform pe suprafață și lăsată să se usuce.

Eliminarea șablonului finalizat se efectuează după finalizare

întărirea siliconului. Pentru a face acest lucru, părțile laterale sunt îndepărtate cu atenție și după tăiere

marginile formei, este îndepărtat fără efort din matrice.

Matrice din lemn

Matricea de lemn este realizată dintr-un material care are

structură pronunțată a fibrelor. Practic, pentru a obține un casting

cu aranjamentul natural „sălbatic” caracteristic al structurii arborelui este cel mai bun

folosiți plăci vechi. Înainte de a bate matricea, partea orientată

interiorul este prelucrat cu șmirghel. Acest lucru este necesar pentru a

elimina rugozitatea fibrelor. Părțile laterale sunt fixate cu șuruburi autofiletante. Din interior

laturile golului sunt tratate cu silicon, iar după uscare cu grăsime.

Utilizarea plasticului

Când utilizați plastic, industrial

echipament. Faptul este că matrițele din plastic sunt realizate prin turnare

materiale plastice sub presiune. În acest caz, temperatura plasticului poate ajunge la 300

grade. Acasă, atingeți această temperatură timp de 1-2 kg

masa topită a plasticului este nesigură. Adevărat, există o opțiune doar pentru a lipi

formează din benzi de plastic sau dizolvă plasticul în acetonă și cât timp este

moale umple matricea cu această masă.

Matrite pentru ipsos

Gipsul în structura sa este un material foarte puternic, dar fragil. Este rațional să se facă matrițe din tencuială pentru un produs.Acest lucru va facilita turnarea și îndepărtarea modelului finit din matriță. În acest caz, în caz de eșec, se va împărți doar formularul pentru un element și nu pentru mai multe.

Lucrările au aceeași succesiune ca și pentru alte materiale. Doar turnarea se face pentru un singur model, iar chitul se face foarte repede. Gipsul se fixează și se întărește foarte repede.

Particularități

Din ce în ce mai des piatra este utilizată în proiectarea spațiilor de birouri și a spațiilor de locuit. Prețul ridicat al unui produs natural și popularitatea acestuia au dat un impuls producției de imitație. Piatra artificială de bună calitate nu este inferioară pietrei naturale, nici în frumusețe, nici în rezistență.

- Utilizarea poliuretanului pentru fabricarea matrițelor este cea mai reușită și în același timp soluție bugetară.

- Matrița din poliuretan permite îndepărtarea ușoară a plăcii întărite, fără a se rupe și a-și păstra textura. Datorită plasticității acestui material, se economisesc timp și costuri pentru producția de piatră decorativă.

- Poliuretanul vă permite să transmiteți cu o precizie maximă toate caracteristicile reliefului pietrei, cele mai mici fisuri și suprafața grafică. Această similitudine face cât mai dificilă distincția vizuală a unei pietre artificiale de una naturală.

- Matricile de această calitate permit utilizarea materiilor prime combinate pentru producerea plăcilor decorative - gips, ciment sau beton.

- Forma poliuretanului se caracterizează prin rezistență sporită, elasticitate și durabilitate, rezistă cu succes efectelor mediului extern. Matrițele tolerează perfect contactul cu suprafața abrazivă.

- Formele din acest material sunt realizate într-o varietate de opțiuni, ceea ce vă permite să creați un sortiment mare de piatră artificială cu o amprentă pronunțată a unei suprafețe naturale, cărămizi decorative cu o repetare absolută a efectelor vizuale ale materialului îmbătrânit

- Poliuretanul este capabil să-și schimbe parametrii în funcție de umplutură, colorant și alți aditivi. Puteți crea un material capabil să înlocuiască cauciucul în parametrii săi - va avea aceeași plasticitate și flexibilitate. Există specii care pot reveni la forma lor originală după deformarea mecanică.

Compusul poliuretanic este format din două tipuri de mortare. Fiecare componentă are un tip diferit de bază poliuretanică.

Rezistența matrițelor din poliuretan la efectul abraziv al materialului la fabricarea pietrei artificiale

Piatra artificială este numele unei imitații a unei pietre naturale realizată din materii prime naturale zdrobite, lianți speciali și coloranți.

Principalele tipuri de piatră artificială:

- piatră decorativă sub formă de panouri sau plăci de piatră naturală mărunțită fin și rășini de poliester;

- imitația pietrei, realizată pe bază de beton cu granulație fină de o anumită culoare, care se potrivește cu structura, textura, culoarea și relieful pietrei naturale netratate;

- imitație, folosind compuși pe bază de acril ca liant.

Formele poliuretanice de înaltă calitate pentru dale de pavaj fac posibilă obținerea unei pietre pentru pavaj care nu diferă de culoarea naturală și textura suprafeței. În același timp, poliuretanul copiază chiar și microtextura unui original natural.

Dintre cerințele pentru pigmenți, ar trebui să se evidențieze în special rezistența lor la componenta alcalină a betonului și la lumină și, în special, la lumina ultravioletă.

În majoritatea covârșitoare a cazurilor, în procesul de producere a pietrei artificiale, se utilizează tehnologia turnării vibrante a betonului pe ciment Portland cu un agregat cu granulație fină și vopsirea printr-o metodă volumetrică de suprafață cu coloranți integrali direct în matriță. Această metodă de vopsire se bazează pe faptul că o formă extrem de eficientă reține compușii coloranți pe suprafața sa, împiedicându-i să se răspândească pe suprafața sa interioară.

Dacă vorbim despre fabricarea pietrei artificiale, atunci utilizarea matrițelor din poliuretan de înaltă calitate pentru dale de pavaj ne permite să obținem de la 1200 la 1500 și până la 2000 de pietre, în timp ce matrițele din silicon permit de la 500 la 600 la 1000 de pietre , și din materiale plastice 50 - 100, maximum 150 - 200 bucăți.