Specificații

Caramida roșie solidă este un tip de cărămidă ceramică și are proprietăți de înaltă performanță. Materialul este utilizat în construcția de obiecte, ale căror pereți vor fi supuși greutății regulate sau periodice, șocurilor și sarcinilor mecanice. Produsele solide sunt adesea folosite pentru a ridica coloane, structuri arcuite și stâlpi. Capacitatea materialului de a rezista la sarcini grele se datorează rezistenței ridicate a compoziției de argilă din care este fabricat.

Fiecărui tip de cărămizi solide i se atribuie un anumit indice de rezistență, ceea ce facilitează foarte mult selectarea materialului necesar. Indexul este format din două caractere, dintre care primul este notat cu litera M, iar al doilea are o expresie numerică și arată gradul de rezistență al materialului.

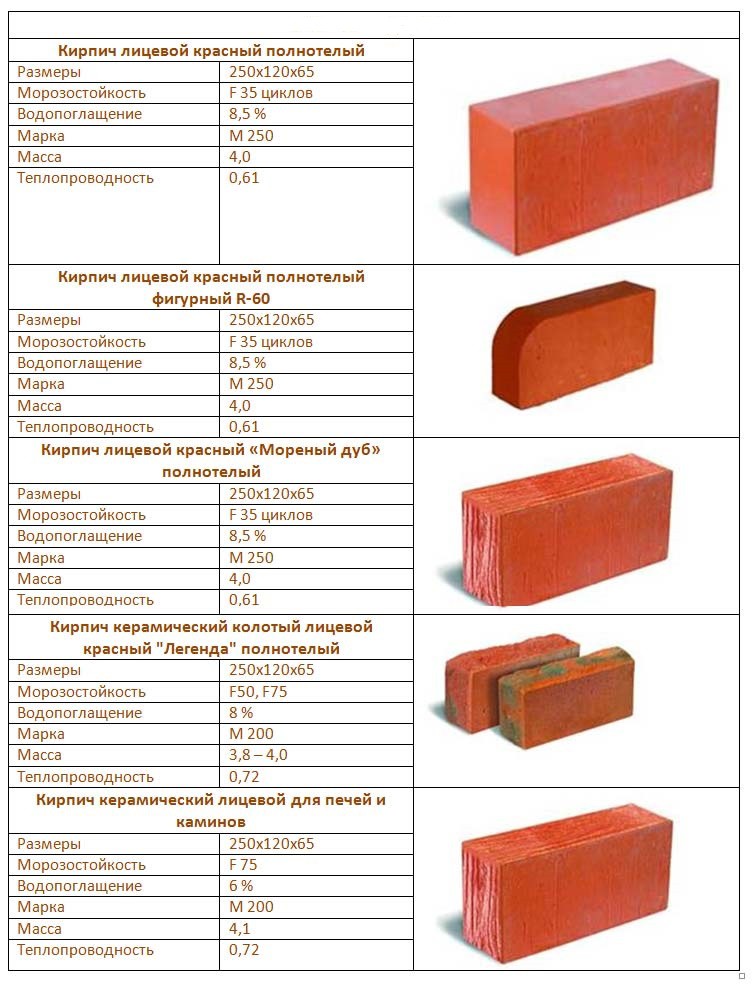

Rezistența unui material este puternic influențată de densitatea acestuia, care indică câtă masă a unei substanțe este conținută într-un metru cub. Densitatea este invers proporțională cu porozitatea și este considerată principala caracteristică a conductivității termice a unui material. Densitatea medie a cărămizii roșii solide este de 1600-1900 kg / m3, în timp ce porozitatea sa variază în valori de 6-8%.

Porozitatea este, de asemenea, un indicator important de performanță și afectează conductivitatea termică și rezistența la îngheț. Se măsoară ca procent și caracterizează nivelul de umplere a corpului de cărămidă cu pori. Numărul de pori depinde în totalitate de scopul materialului și de tehnologia de fabricație a acestuia. Deci, pentru a crește porozitatea, paiul, turba sau rumegușul zdrobit se adaugă pe lut, într-un cuvânt, toate acele materiale care, atunci când sunt arse într-un cuptor, lasă la locul lor mici cavități umplute cu aer.

În ceea ce privește conductivitatea termică, valorile sale pentru modelele corpolente sunt destul de mari. Aceasta impune anumite restricții asupra construcției clădirilor rezidențiale din material solid și necesită luarea unor măsuri suplimentare pentru izolarea fațadelor. Deci, indicele de conductivitate termică a produselor solide este de numai 0,7, ceea ce se explică prin porozitatea redusă a materialului și absența unui spațiu de aer în interiorul cărămizii.

Ceramica solidă este utilizată pe scară largă în amenajarea structurilor, care sunt supuse cerințelor sporite de siguranță la incendiu. Acest lucru se datorează rezistenței ridicate la foc a materialului și capacității unor modificări ale acestuia de a rezista la temperaturi de până la 1600 de grade. În acest caz, vorbim despre modele de argilă, pentru fabricarea cărora se folosește o argilă refractară specială cu o temperatură de ardere mai mare în timpul producției.

Un indicator la fel de important este rezistența la îngheț a materialului, care este, de asemenea, indicată în marcaj și notată cu simbolul F (n), unde n este numărul de cicluri de îngheț-dezgheț pe care le poate rezista produsul. Cărămida solidă are un indice F75, care îi permite să dureze până la 75 de ani, păstrându-și în același timp caracteristicile de performanță de bază și fără a suferi deformări. Datorită duratei sale de viață îndelungate, materialul este adesea utilizat pentru construirea de garduri, foișoare deschise și scări exterioare.

Absorbția apei are, de asemenea, un efect mare asupra performanței unui material și se referă la capacitatea sa de a absorbi și reține umezeala. Higroscopicitatea unei cărămizi este determinată empiric în procesul de testare selectivă, în care o cărămidă uscată este mai întâi cântărită și apoi plasată în apă timp de 38 de ore. Apoi produsul este scos din recipient și cântărit din nou.

Cum se face?

Astăzi, cărămizile solide sunt produse folosind o tehnologie specială în mai multe etape.

Înainte de începerea imediată a fabricării cărămizilor, sunt selectate materiile prime adecvate. Masa selectată este pregătită corespunzător pentru utilizare ulterioară.

Anterior, materiile prime precum argila vor trebui să fie ușor umezite cu abur. Este necesar să se obțină cea mai mare consistență plastică, astfel încât să poată fi formată. De asemenea, toate incluziunile dure și pietroase sunt eliminate din compoziție.

Apoi se formează o cărămidă brută. Acest proces este automat în majoritatea circumstanțelor. Banda cu materia primă este tăiată folosind un dispozitiv special într-o varietate de semifabricate. Dimensiunile lor, de regulă, sunt puțin mai mari decât cele ale produselor finite, deoarece după ce au parcurs toate etapele de producție, argila se micșorează semnificativ.

Următorul pas este uscarea semifabricatului preparat.

Aici este extrem de important să urmați tehnologia adecvată procesului de uscare. Este necesar să rezolvați treptat și încet problema specificată.

Este important să rețineți că accelerarea excesivă a acestui proces provoacă adesea crăparea cărămizilor și este mai bine să nu folosiți un astfel de material în lucrările de construcție - va fi nesigur.

Aceasta este urmată de arderea piesei de prelucrat. Se efectuează într-un cuptor specializat. Regimul de temperatură al încălzirii în astfel de condiții ajunge de obicei la 950-1000 de grade

În această etapă de fabricație, este foarte important să respectăm toate cerințele stabilite în procesul tehnologic.

Metoda de presare semi-uscată presupune următorii pași:

- mai întâi, lutul, ca și în versiunea anterioară, este umezit la nivelul necesar, după care materia primă este prelucrată în pulbere;

- amestecul rezultat este turnat în matrițe speciale pentru a obține ulterior cărămizi brute;

- Un astfel de semifabricat este trimis direct în cuptor pentru a fi ars aproape imediat după etapa de formare.

Caramida de silicat solid este realizată conform tehnologiei descrise mai jos.

- Materiile prime preparate din nisip, var var și apă sunt amestecate într-un amestec omogen.

- Amestecul rezultat este păstrat până când varul din el se stinge complet.

- În etapa următoare, compoziția este presată în cărămizi sub presiune ridicată. După aceea, semifabricatul rezultat este trimis către echipamente specializate. Acest proces durează de obicei aproximativ 8-14 ore.

- În următoarele 10-15 zile, materialele de construcție sunt păstrate pentru o carbonatare adecvată.

În ceea ce privește popularele cărămizi de argilă, este produsă prin arderea lutului refractar zdrobit care a suferit o ardere preliminară. În acest caz, produsele ceramice defecte zdrobite pot acționa ca materii prime.

Caramizi din silicat și ceramică

Caramida din silicat M 200

Caramida de silicat M 200 este un material de construcție alb, care include nisip de cuarț, var și apă. Această materie primă este tratată cu abur la temperaturi ridicate sub presiune până când materialul este solid.

Cărămida ceramică M 200 este fabricată din lut, cu adăugarea diferitelor tipuri de impurități și arderea ulterioară în autoclave la temperatura de 1000 de grade. Se deosebește de caramida din silicat prin culoarea sa roșiatică caracteristică. Deși nuanța sa finală depinde de mineralele care sunt incluse în lut, de elementele adăugate la aceasta și de temperatura de ardere.

În caramida obișnuită (obișnuită), acestea nu acordă de obicei o atenție deosebită culorii finale, deoarece acest material nu servește pentru zidăria interioară. De asemenea, suprafața unei cărămizi obișnuite poate și trebuie să fie aspră și să prezinte ușoare fracturi de-a lungul marginilor sale. Acest lucru asigură o mai bună absorbție a mortarului și, prin urmare, rezistența structurii de susținere. Dar fisurile existente la suprafață nu ar trebui să reducă rezistența materialului și să permită spargerea acestuia manual. Dacă o cărămidă îi cade în mâini, aceasta indică căsătoria sa.

În fața cărămizii M 200, pe de altă parte, servește pentru a da un aspect decent casei, prin urmare, cerințele speciale sunt impuse pe suprafața acesteia. Ar trebui să fie nu numai puternic, neted, ci și o anumită culoare, care se realizează cu ajutorul diferiților aditivi la lut. Costul unui astfel de material de construcție este întotdeauna mai mare decât cel al unui material obișnuit.

Atât cărămizile din silicat, cât și cele din ceramică se pot lăuda cu rezistență ridicată și rezistență la îngheț, o bună izolare fonică și fiabilitate. Dar cărămida silicatică se caracterizează printr-o permeabilitate ridicată a apei, prin urmare, atunci când se construiesc fundații și socluri, este preferabil să se utilizeze material ceramic. În același timp, este mai bine și mult mai convenabil să se utilizeze material silicat pentru construcția pereților în scopuri de rulmenți și pereți despărțitori. În plus, prețul cărămizii silicatate M 200 este de obicei mai mic decât cel al ceramicii.

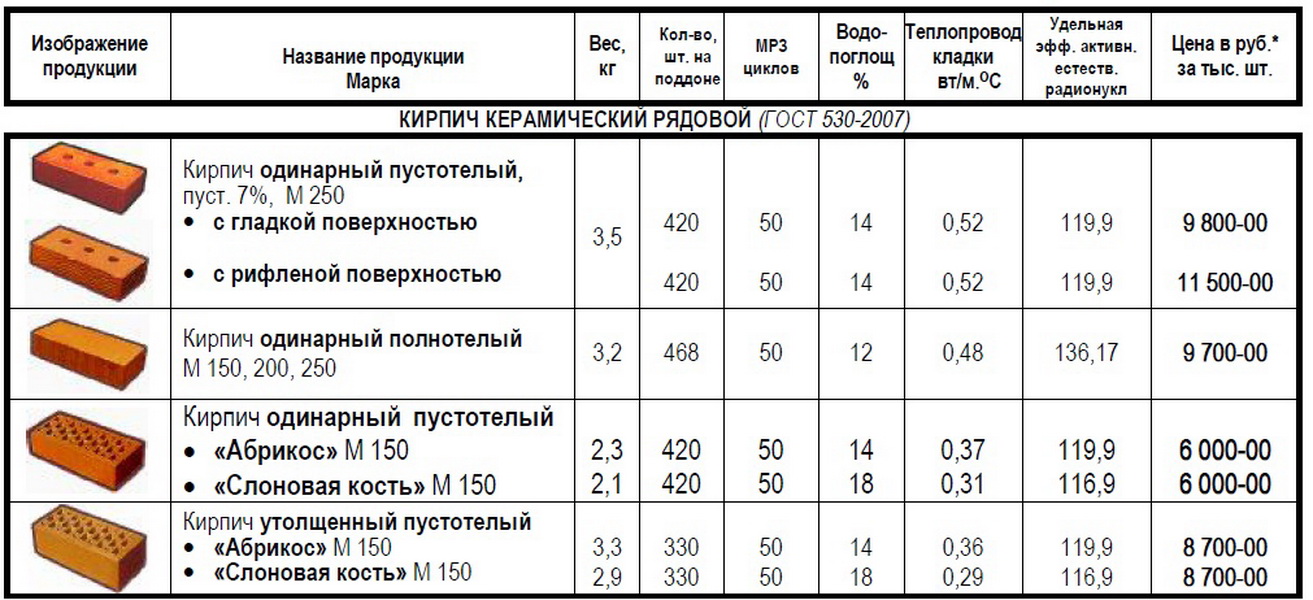

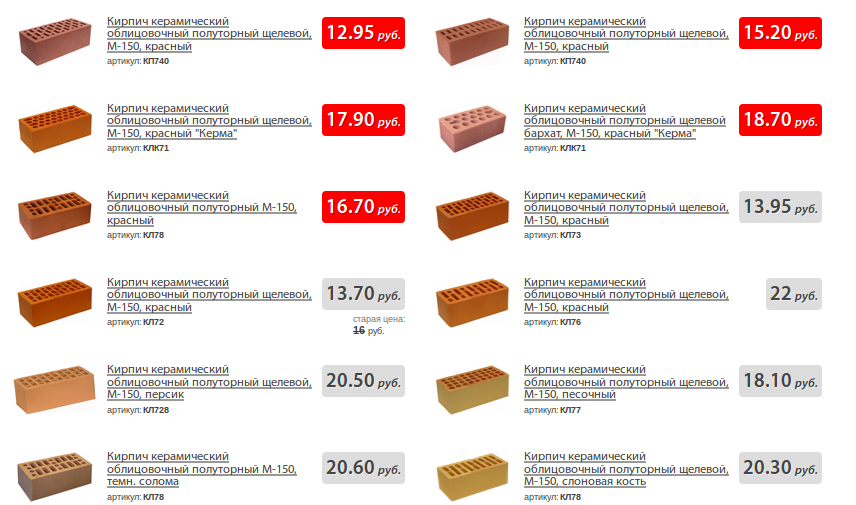

Tipuri de cărămizi ceramice M-150

Caramida ceramica М 150

Toate produsele acestei mărci sunt disponibile în două tipuri:

- cărămidă de lucru (corpulentă sau obișnuită);

- cărămidă orientată (goală);

Această separare este cauzată de structura cărămizilor de construcție. Produsele pline de corp nu conțin goluri în interiorul lor și au un aspect aspru. Scopul său principal este ridicarea soclurilor, a structurilor de fundație, a pereților portanți și a altor structuri care necesită finisare ulterioară. Se utilizează pentru a amplasa canalele de ventilație și fum.

Caramida de construcție a mărcii M 150 își datorează popularitatea unor avantaje semnificative, care o disting în mod favorabil în linia altor materiale de construcție. Deci, greutatea cărămizii M 150, în funcție de modificare, variază de la 2,2 la 3,5 kg. O masă atât de mică implică confort pentru transportul peste etaje în timpul lucrărilor de construcție.

Dintre principalele calități ale cărămizilor solide, se poate evidenția o rezistență excelentă și o rată ridicată de conductivitate termică, care vă permite să vă păstrați cald în incintă în timpul iernii și vara pentru a oferi casei răcorire. Produsele M-150 au, de asemenea, o izolare fonică ridicată, astfel încât utilizarea sa este recomandabilă în cazurile în care este necesar să reduceți cât mai mult nivelul de zgomot din exterior.

Caramida solidă unică M 150 de lucru este, de asemenea, utilizată pentru construcția pereților portanți ai caselor și a altor structuri. Diferența sa față de analogul gol este că are goluri în structura sa, ceea ce reduce semnificativ greutatea blocurilor ceramice. Ceramica goală este, de asemenea, foarte rezistentă la îngheț datorită prezenței spațiilor goale umplute cu aer, care este un conductor slab de căldură. Prețul cărămizii solide M 150 variază de la 8 la 15 ruble. pe bucată, în funcție de modificare și producător.

Tehnologiile moderne de producție fac posibilă producerea cărămizilor de față M 150 cu un aspect frumos și impecabil. Astfel de caracteristici determină utilizarea acestuia în fața fațadelor clădirilor, coloanelor, gardurilor decorative.

Oricare ar fi marca sau modificarea pietrei de construcție, argila este materia primă pentru producția sa. Calitatea și compoziția materiilor prime depinde de regiunea de producție a acesteia, dar în orice caz, aceste materii prime ar trebui să fie omogene în structură și cu cel mai mic conținut de calcar. În timpul arderii, o cantitate în exces de calcar contribuie la împușcarea și scindarea de pe suprafața pietrei finite.

Cărămida solidă ceramică M 150 poate fi produsă în două moduri:

- turnare plastic;

- presare uscată și semisecă.

Prima metodă de fabricație este de departe cea mai populară și mai rentabilă. Particularitatea producției constă în utilizarea argilei, care conține până la 30% nisip, ceea ce previne contracția excesivă a produselor finite. Masa de argilă preparată este umezită cu abur și amestecată intens într-o masă omogenă cu o absență completă de bulgări.

În etapa următoare, se formează o bară brută cu un volum care depășește produsul finit cu 10-15%.După uscare, timp în care umiditatea scade, produsele sunt arse într-un cuptor la temperaturi de până la 1000 ° C. Caramida goală obișnuită M 150, realizată în acest fel, are rezistență ridicată, rezistență la apă și este pe deplin conformă cu GOST.

În a doua metodă, deși produsul finit are o rezistență mai mică la îngheț, are o formă mai regulată și mai clară. În același timp, materiile prime sunt selectate cu anumiți indicatori de umiditate (de la 7 la 12%). În timpul procesului de producție, argila este măcinată până la pulbere. Pulberea finită este supusă presării uscate sau semi-uscate, după care piatra brută este arsă într-un cuptor.

Produsele fabricate trebuie să aibă un certificat de calitate și să respecte certificatele aprobate.

Atelierele moderne de producție permit producerea cărămizilor de lucru și a cărămizilor de față M 150 de diferite configurații și dimensiuni:

- singur;

- unu si jumatate;

- dubla.

Varietatea de nuanțe de culoare permite utilizarea pietrei de construcție în cel mai larg spectru de construcții. Cele mai frecvente culori sunt roșu, maro, galben deschis, paie, precum și cele mai rafinate - fildeș, îngheț, teracotă.

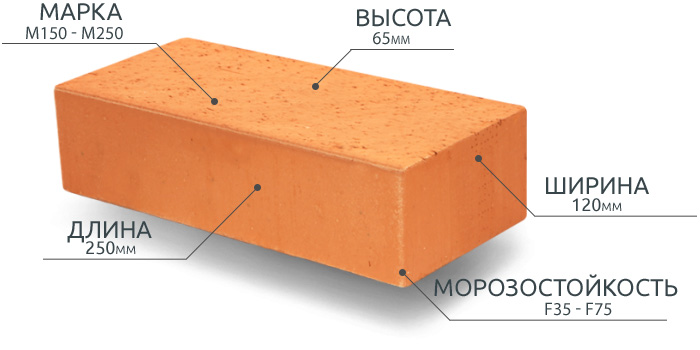

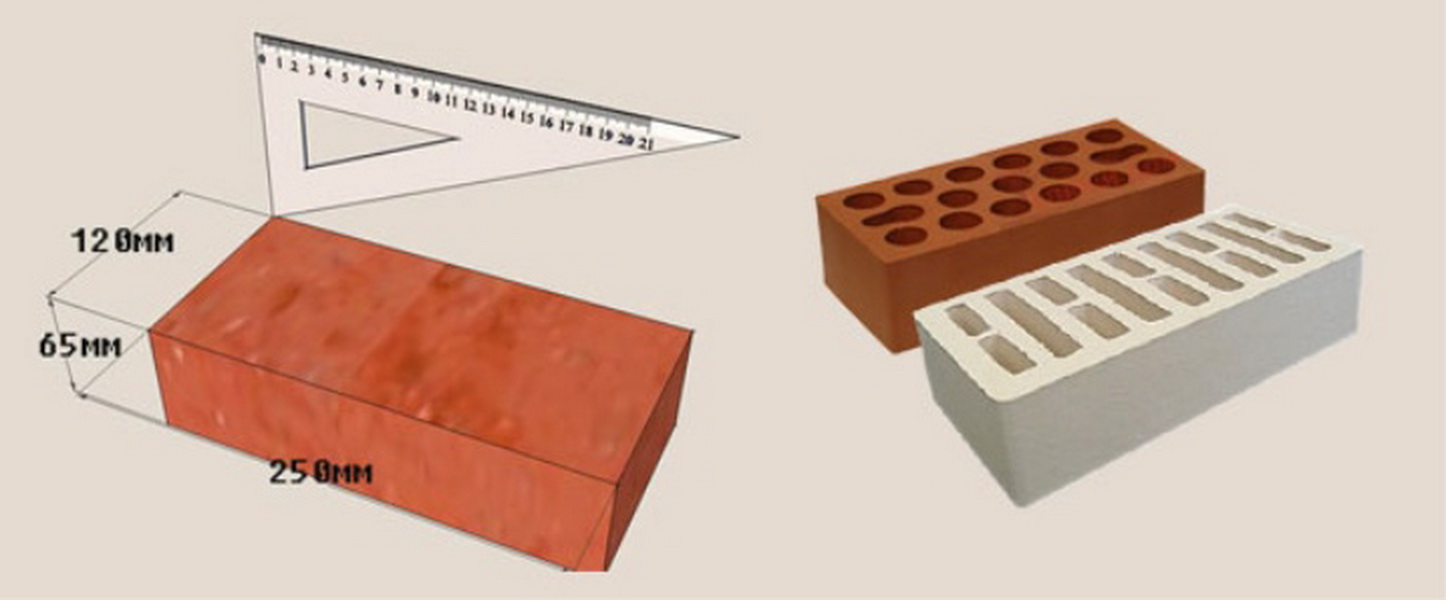

Dimensiunile cărămizii M 150 furnizate pieței pot varia în funcție de modificare. Cea mai populară astăzi este o singură cărămidă de 250 * 120 * 65 mm, utilizată pentru construirea zidurilor capitale ale clădirilor și fundațiilor.

Tipuri și caracteristici ale cărămizilor ceramice

Varietatea produselor din cărămidă le permite să fie împărțite și clasificate.

Tipuri de cărămidă

O piatră produsă artificial, cu forme, dimensiuni, masă și compoziție date, poate fi împărțită în cărămizi:

În limbajul comun, este adesea împărțit în roșu (ceramic) și alb (silicat). Diferența este în principal în materiile prime în fabricarea lor. Pentru roșu este lut, pentru alb este un amestec de silicat (nisip și var).

Produsele ceramice, la rândul lor, în funcție de scopul și aplicarea lor, sunt împărțite în următorul tip:

- Privat. Se folosește în zidăria de pereți și pereți despărțitori, de închidere.

- Facial. Folosit pentru placare.

- Special. Se folosește la așezarea de sobe, șeminee, coșuri de fum (aragaz, cărămizi refractare din argilă).

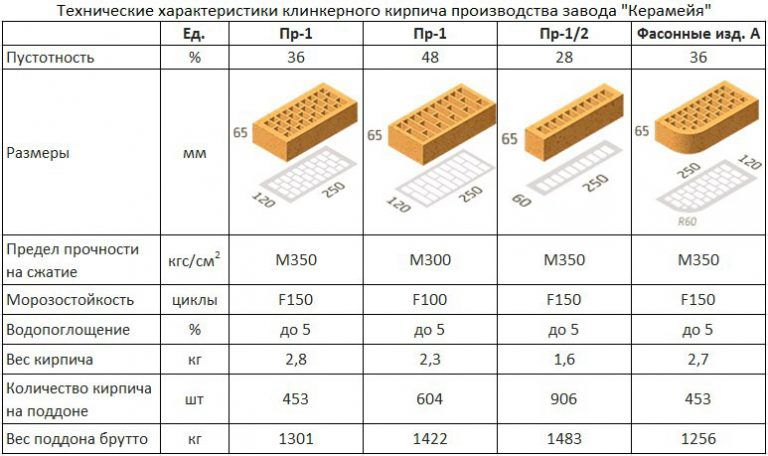

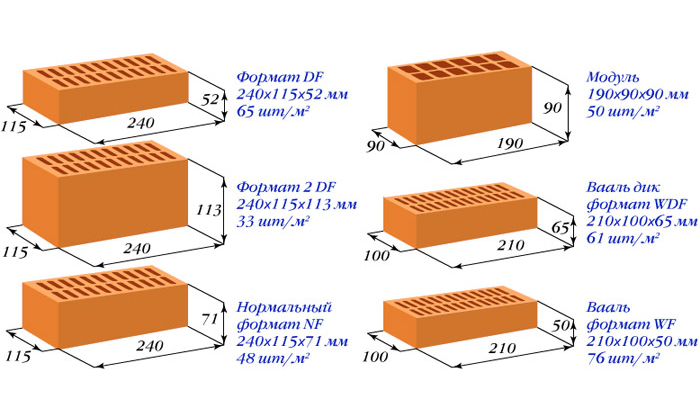

Mărimi, denumirile lor

Conform documentației de construcție de reglementare de mai sus, toate tipurile acestui material de construcție din Rusia sunt standardizate în dimensiunile lor standard.

Desemnarea mărimii

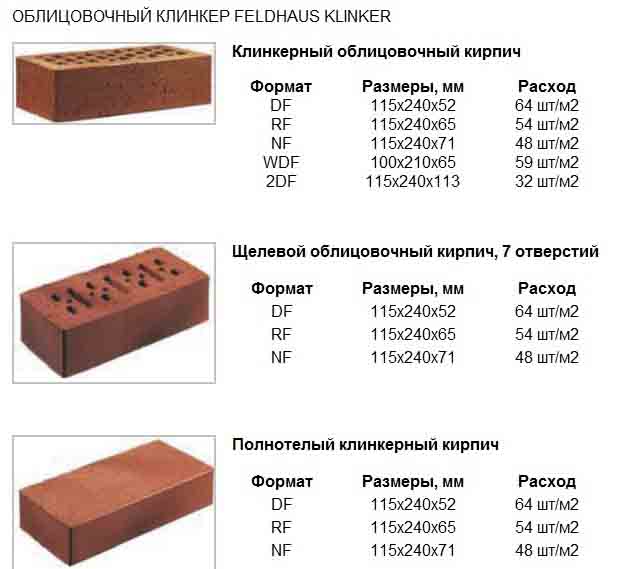

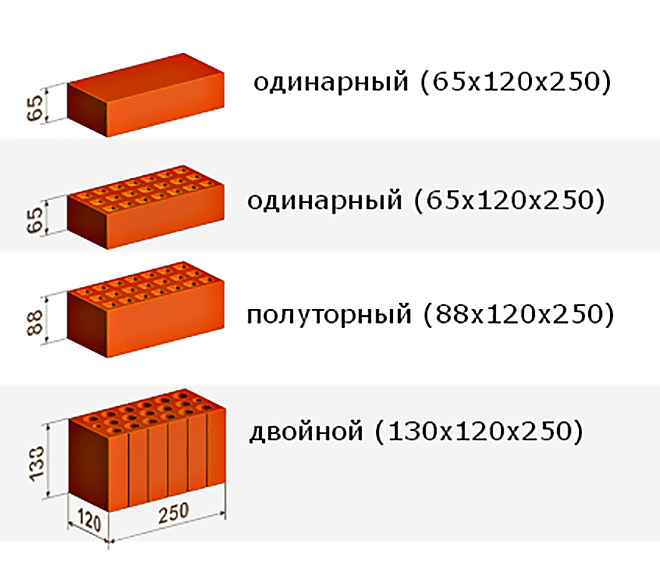

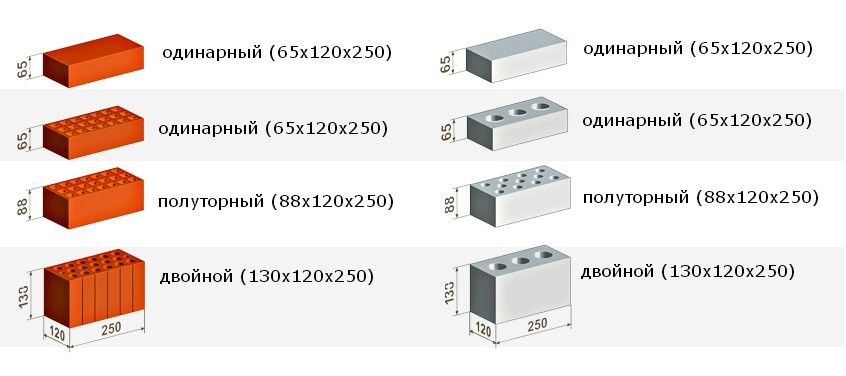

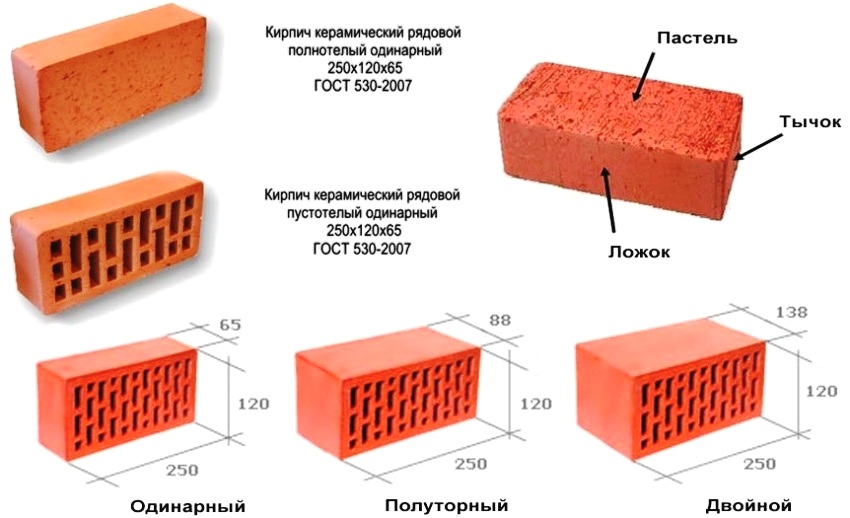

Din 1927, produsele din cărămidă au fost standardizate. Există un format normal (NF), dimensiunile sale geometrice sunt 250x120x65 (mm).

Numele altor dimensiuni standard provine din formatul normal:

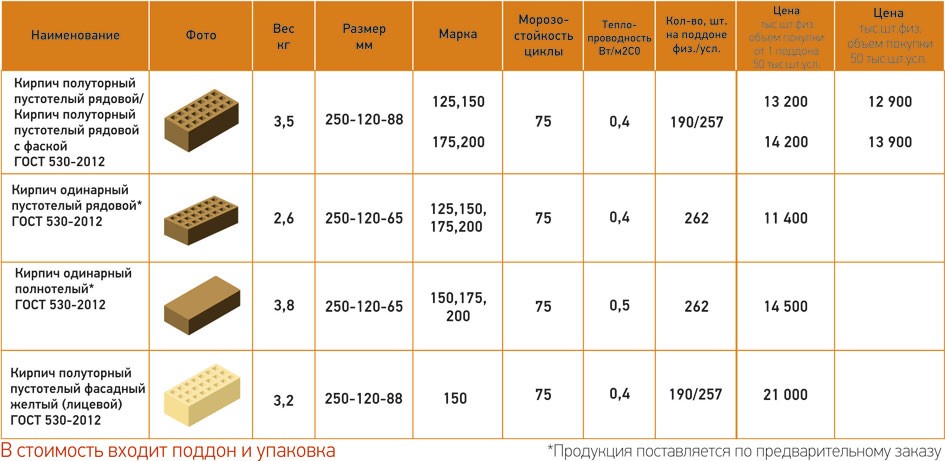

- 250x120x65 - unic (NF);

- 250x120x88 - un și jumătate (1,4 NF);

- 250x120x140 - dublu (2,1 NF).

În documentele actuale, acestea sunt împărțite, clasificate în funcție de alte dimensiuni:

- 250x85x65 - „euro” (0,7 NF);

- 288x138x65 - modular unic (1,3 NF).

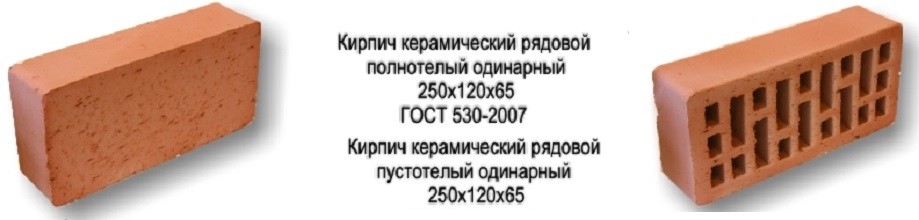

Prin absența sau prezența golurilor în corp, acestea separă produsele din cărămidă solide și goale. Prin nulitate, se disting următoarele soiuri:

Masa produsului, greutatea zidăriei, costul construcției sale și, cel mai important, caracteristicile de protecție termică ale peretelui, depind de numărul de goluri (procentul de goluri din volumul total).

Amenajare: perete cu două straturi („ceramică caldă” frontală și goală)

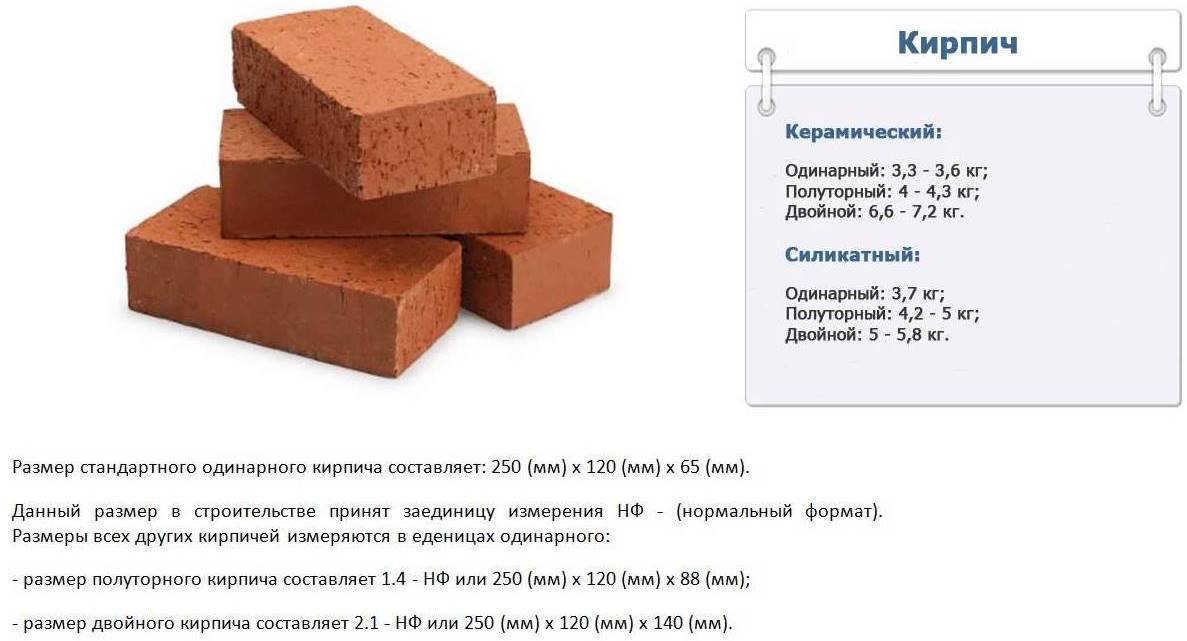

Caracteristicile greutății

Foto: greutatea unei singure cărămizi ceramice depinde de volumul golurilor din ea

Proiectanții ar trebui să ia în considerare masa pentru a calcula sarcina zidăriei pe fundație, pentru a determina capacitatea de transport a echipamentului de depozitare (încărcător, macara) în timpul operațiunilor logistice cu acesta.

Este util pentru un estimator, maistru sau zidar care lucrează cu el cu propriile mâini să știe că, de exemplu, 1 m3 de zidărie solidă din cărămidă solidă (aproximativ 500 de bucăți) este de aproximativ 1690 - 1847 (kg). Un cub de cărămidă realizat din cărămizi de o jumătate și jumătate - aproximativ 380 de bucăți, și de dublu - aproximativ 200 - 240 de bucăți.

Atenţie! Când calculați, vă puteți concentra asupra următoarelor cifre: aproximativ 7 rânduri de dublu, 10 rânduri de unul și jumătate și 13 rânduri de cărămizi simple se potrivesc într-o zidărie înaltă de 1 metru. Iată principalele valori ale greutății pentru dimensiunile standard (în conformitate cu documentele actuale privind materialele de construcție)

Iată principalele greutăți pentru dimensiunile standard (în conformitate cu documentele actuale privind materialele de construcție).

Desemnare conform GOST

Cărămidă dublă cu silicat dublu m 150, dimensiuni 250x120x138, cântărește 5,4 - 5,8 (kg) și caramidă dublă ceramică dublă m 150, 250x120x140, cântărește 4,3 - 5,0 (kg).

Masa unui corp complet de 250x120x65 este de 3,3 - 3,6 (kg) și același volum poros - 2,4 kg.

Astfel, vedem că un volum mare (dimensiune) nu înseamnă neapărat că masa sa va fi mare. Caracteristicile sale de greutate sunt mai mult influențate de structură.

La alegerea tipului de material de construcție pentru pereți, trebuie să se țină seama de caracteristicile lor termofizice, structura, greutatea și parametrii geometrici, care este prețul achiziționării, livrării și funcționării lor ulterioare.

Atunci când așezați o gamă largă de pereți, este recomandabil să acordați atenție cărămizilor de o jumătate și jumătate și cărămizilor duble, blocurilor de format mare de „ceramică caldă”. Pentru a simplifica calculele aproximative, vă puteți concentra asupra indicatorilor de greutate medie.

Solid cu mai puțin de 13% gol - aproximativ 4 kg, gol cu mai mult de 15% gol - aproximativ 2,5 kg

Pentru a simplifica calculele aproximative, vă puteți concentra asupra greutăților medii. Solid cu un gol mai mic de 13% - aproximativ 4 kg, gol cu un gol mai mare de 15% - aproximativ 2,5 kg.

Caracteristicile producției

Caramida roșie poate fi numită un material strategic, prin urmare procesul de producție este strict reglementat de standardele naționale. Astăzi sunt ghidați de GOST 7484-78 și GOST 530-95. Conform documentelor de reglementare, argila cu un conținut minim de marnă și sulfați este utilizată ca materie primă. Exploatarea în carieră este realizată, iar fabricile de cărămidă sunt situate în principal lângă depozite. De regulă, argila are o nuanță roșiatică, astfel încât materialul finit se numește cărămidă roșie, deși denumirea sa oficială este caramida ceramică. În timpul procesului de producție, pigmenții colorați pot fi adăugați la masă, iar apoi cărămida finită nu va avea culoarea obișnuită de teracotă. Umbra produsului depinde puternic de caracteristicile materiei prime, prin urmare, cărămizile de diferite culori sunt obținute din argila obținută în diferite depozite.

Masa de argilă se formează pe presele cu bandă, iar uniformitatea compoziției și absența golurilor se realizează prin utilizarea standurilor de vibrații. Aceasta este urmată de uscare și ardere. Cărămizile brute sunt uscate folosind o metodă de cameră sau tunel. Prima opțiune presupune uscarea pieselor într-o încăpere în care parametrii de temperatură și umiditate se schimbă în secvența necesară. Metoda de uscare în tunel implică trecerea cărucioarelor cu materie primă prin zone cu microclimat diferit. Rezultatul este aproape același.

Masa este arsă în cuptoare la temperaturi de 950-1050C până când o parte a fazei sticloase din produs ajunge la 8-10%. Cu acești parametri, cărămida capătă cei mai buni indicatori de rezistență. Caramida arsă corect dă un sunet la impact și are o nuanță maro-roșiatică. Dacă nu îl ardeți, atunci culoarea va fi mai aproape de muștar, iar sunetul la impact va fi înăbușit. Caramida arsă poate fi recunoscută prin marginile topite și miezul întunecat.

Proprietățile cărămizii finite depind și de metoda de formare aleasă:

- metoda plastică de formare implică fabricarea cărămizilor dintr-o masă de argilă cu un conținut de umiditate de 15-30%. Produsul se obține prin extrudare. Pentru producția de probe goale, se utilizează instalații de vid. Blankurile sunt uscate într-o cameră și arse în cuptoare sau tuneluri.O astfel de cărămidă este mai rezistentă la îngheț și este recomandată pentru construirea unei case;

- metoda de formare uscată și semisecă. În acest caz, se folosește o masă de argilă cu un conținut mai mic de umiditate (aproximativ 7-12%, totul depinde de caracteristicile unei anumite producții), se face o cărămidă brută prin presare sub presiune până la 15 MPa. Uscarea este complet absentă sau este prezentă într-o versiune prescurtată. Etapa finală este tragerea. În ceea ce privește performanța, o astfel de cărămidă este puțin inferioară unei cărămizi turnate din plastic, dar are o geometrie mai precisă. În acest fel, se produc de obicei cărămizi ceramice cu față.

Cărămizile ceramice sunt folosite la așezarea fundației, în construcții private atunci când se ridică pereți și pereți despărțitori, dependințe și garaje. Tipul de cărămidă cu față a găsit o aplicare largă în decorarea fațadelor și este uneori folosit și pentru decorarea interioară.

Argumente pro și contra cărămizilor ceramice

Avantajele ceramicii includ naturalețea, inofensivitatea. Dacă comparăm ceramica și silicatul, atunci produsele din lut câștigă puțin din punct de vedere al conductivității termice. Dacă te uiți la indicatori, atunci diferența este foarte mică. Dar o casă din ceramică este mult mai caldă decât una din silicat. Punctul este în capacitatea termică mai mare. Argila poate stoca mai multă căldură și, prin urmare, este mai cald acasă.

Ceramica este inferioară silicatului în ceea ce privește proprietățile de izolare fonică, precum și în ceea ce privește geometria și stabilitatea caracteristicilor. Acesta este principalul său dezavantaj. Mai mult, la un preț ridicat, adesea eflorescență, cu care este foarte, foarte greu să lupți. Un alt dezavantaj este că chiar și suprafața frontală este rareori uniformă.

Caramida ceramică este un material tradițional pentru construirea de case, care are o vechime de peste o sută de ani.

Toate aceste neajunsuri sunt de înțeles. Cărămizile ceramice se obțin prin arderea paralelipipedelor preformate din mortar de lut. Argila este un material natural care are diverse proprietăți. Diferitele proprietăți ale diferitelor tipuri de argilă sunt principalul motiv pentru care dimensiunea cărămizilor ceramice nu diferă în ceea ce privește stabilitatea. Mai mult, o răspândire semnificativă poate fi în același lot. Și de la partid la partid, în general, pot exista diferențe semnificative. Diferitele caracteristici ale materiei prime determină, de asemenea, o variație largă a caracteristicilor produsului finit. Cum ar fi rezistența și densitatea.

Viața de serviciu - realitatea nu este fericită

În multe privințe, ceramica ar trebui să fie mai bună decât același silicat, dar realitatea se dovedește a fi diferită. Recent, prea des există o cărămidă ceramică roșie care se prăbușește, dărăpănată după câțiva ani de funcționare în condiții normale. Motivele sunt complexitatea tehnologiei. Pentru un rezultat bun, este necesară prelucrarea și pregătirea atentă a argilei pentru a exclude incluziunile de var, care sunt motivele „împușcării”. Și acesta este timp suplimentar într-un ciclu de producție deja nu scurt. Și energie suplimentară. Și echipamente scumpe, care nu sunt cumpărate de toată lumea.

Nu este cea mai bună imagine

Al doilea punct: menținerea regimului de temperatură al tragerii. Cărămizile ceramice arse se comportă normal în zidărie. Arată doar mai rău, deoarece este mai întunecat decât „norma”. Nu este atât de înfricoșător. Dar cel ars se prăbușește, se prăbușește. Și asta îl face periculos. Ceramica este arsă în cuptor pentru o lungă perioadă de timp, astfel încât este nevoie de puțin pentru a reduce timpul pentru a crește productivitatea. De aici și arderea. Sau economia de combustibil, care este departe de a fi ieftină. Deci, respectarea tehnologiei pentru producerea cărămizilor ceramice este un preț ridicat pentru produse. Și cărămizile scumpe sunt cumpărate foarte reticent. Deci, cărămida roșie prăbușită a avut cel mai probabil un preț scăzut. Și toată lumea știe că ieftinul este foarte rar. Cu toate acestea, bugetul pentru un șantier nu este de obicei unul de cauciuc și trebuie să economisiți bani.

În ceea ce privește conductivitatea termică și alți alți parametri, cărămizile ceramice ar trebui să fie mai bune

Indiferent cât de complexă este tehnologia de producție, aprovizionările europene au o geometrie aproape de ideal, iar dimensiunile sunt standard, iar calitatea este stabilă. Prețul lor este departe de buget, dar problemele de calitate sunt rare. Deci, dacă fondurile permit acest lucru, încearcă să cumpere cărămizi importate. Lutul intern, chiar scump, încă nu se poate lăuda cu stabilitatea calității. De aceea, deși ceramica ar trebui să fie mai bună în multe privințe, din ce în ce mai des se alege în favoarea silicatului. Deoarece pentru bani destul de rezonabili puteți cumpăra materiale de construcție de bună calitate. Este ales chiar dacă este mult mai rece. Cu toate acestea, pentru a atinge nivelul necesar de eficiență energetică, este necesar să se izoleze și ceramica.

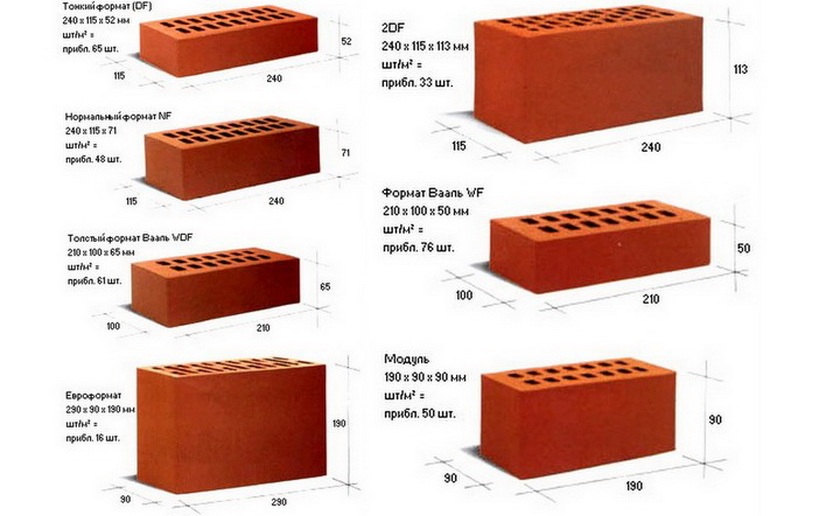

Nr. 9. Dimensiunea cărămizii

După ce culoarea, tipul și natura umpluturii au fost determinate, apare următoarea întrebare - ce dimensiune este necesară cărămizii. Conform GOST 530-2007, o cărămidă standard are dimensiuni de 250 * 120 * 65 mm și toate dimensiunile standard sunt determinate în raport cu aceasta:

- cărămidă simplă - aceasta este aceeași standard, este cea mai versatilă, este utilizată atât pentru zidărie, cât și pentru placare, este convenabil să lucrați cu aceasta, deoarece corespunde pe deplin mâinilor unei persoane;

- o dimensiune și jumătate 250 * 120 * 88 mm este utilizată atunci când puneți structuri masive și vă permite să economisiți semnificativ timp;

- dimensiunea dublă 250 * 120 * 138 este rar corpolentă, iar golul este utilizat în zidărie ușoară;

- dimensiunea îngustă 250 * 60 * 65 este utilizată numai în scopuri decorative;

- una subțire de 250 * 22 * 65 mm este deja, de fapt, o țiglă, al cărei scop este orientat spre lucru;

- există și cărămizi „euro” (0,7 din grosimea standard), modulare (1,3 din grosimea standard), cărămidă incompletă și alte dimensiuni standard exotice, care sunt rareori utilizate în construcții.

Din punct de vedere istoric, marginile cărămizii se numesc pat (partea cea mai mare de lucru a produsului), partea lingurii (marginea laterală lungă) și vârful (cea mai mică margine). Unii producători și magazine utilizează exact aceste concepte, așa că nu va fi de prisos să le amintim.

Știind ce structură (sau decorațiune) trebuie finalizată, având în vedere dimensiunea și dimensiunile celui mai potrivit tip de cărămidă, puteți calcula cu ușurință cât material este necesar, dar este totuși mai bine să îl luați cu o marjă.

specificațiile produsului

Tehnologia pentru fabricarea cărămizilor M 125 poate fi diferită: presare semi-uscată sau turnare din plastic. Dar, în orice caz, conform GOST, produsul este ars într-un cuptor la temperatură ridicată. Există diverse modificări ale produsului. Distinge:

- privat;

- înfruntare;

- corpolent;

- gol.

Alegerea depinde de scopul materialului.

Caramida de față М 125

Caramida goală M 125 are o suprafață texturată și este de obicei utilizată ca material de acoperire pentru pereții exteriori și interni ai clădirilor de diferite etaje. Acestea sunt utilizate pentru decorarea suprafețelor cărora li se impun cerințe estetice ridicate.

Caracteristicile tehnice ale cărămizilor:

- dimensiune - 250x120x65 mm;

- greutate - de la 2,2 kg la 2,5 kg;

- rezistența la îndoire și la compresiune - 1,4-1,6 MPa;

- absorbția apei - până la 8%;

- conductivitate termică - de la 0,2 la 0,26 W / m.C.

Culoarea uniformă a produsului indică calitatea sa înaltă. Experții recomandă cumpărarea cărămizilor pentru finisarea dintr-un singur lot. Caramida cu față are proporții ideale, deci arată foarte îngrijită și plăcută din punct de vedere estetic când este așezată.

Caramida masiva М125

Caramida masivă M 125 are un volum relativ mic de goluri, a cărei valoare nu ajunge întotdeauna la 13%, prin urmare este utilizată pentru construcția de clădiri rezidențiale, clădiri industriale și administrative, coloane, garaje, dependințe și dependințe, depozite. Avantajul este capacitatea de a opera materialul în diferite condiții climatice.Produsul are o suprafață rugoasă aspră, prin urmare, atunci când construiți clădiri, se recomandă tencuirea suplimentară a pereților.

Caramida masivă M 125 are un volum relativ mic de goluri, a cărei valoare nu ajunge întotdeauna la 13%, prin urmare este utilizată pentru construcția de clădiri rezidențiale, clădiri industriale și administrative, coloane, garaje, dependințe și dependințe, depozite. Avantajul este capacitatea de a opera materialul în diferite condiții climatice.Produsul are o suprafață rugoasă aspră, prin urmare, atunci când construiți clădiri, se recomandă tencuirea suplimentară a pereților.

Utilizarea produsului pentru construcția structurilor portante ale clădirilor i-a dat următoarele denumiri: obișnuit, clădire, cărămidă obișnuită M 125.

Caracteristicile tehnice ale cărămizii M 125 solide, corespund GOST 530-2007 și au următoarele semnificații:

- dimensiunile cărămizii M 125 - 250x120x65 mm;

- rezistența la îndoire și la compresiune - 1,4-1,6 MPa;

- greutate cărămidă M 125 - 3,4-3,5 kg;

- absorbția apei - de la 6% la 8%;

- rezistență la îngheț - de la F50 la F75;

- conductivitate termică - 0,513 W / m.C.

Porozitatea cărămizii afectează conductivitatea termică, absorbția apei și calitatea aderenței rezultate la mortar. Judecând după caracteristicile de mai sus, cărămida M 125 are proprietăți de izolare termică redusă, astfel încât pereții construiți din acest material trebuie să fie izolați suplimentar.

Cum se alege?

Atunci când alegeți o cărămidă solidă de înaltă calitate, trebuie să vă concentrați asupra unor parametri importanți.

Este imperativ să solicitați un certificat de calitate pentru produsul selectat. Acest document ar trebui să indice că cărămida solidă este pe deplin conformă cu GOST. Marca materialului de construcție este menționată și acolo. Dacă certificatul a fost refuzat, atunci este mai bine să mergeți la un alt magazin pentru cărămizi, altfel puteți cumpăra produse de calitate scăzută.

Experții nu recomandă cumpărarea cărămizilor cu un grad mai mic decât M75.

Trebuie să examinați cu atenție cărămizile pe care le ridicați. Acestea nu trebuie să aibă fisuri, cioburi, zgârieturi, pete (oricare - atât deschise, cât și întunecate) sau alte defecte. Merită să ne amintim - nu puteți cumpăra astfel de materiale de construcție cu defecte, deoarece acestea nu vor dura mult.

Experții recomandă, atunci când alegeți o cărămidă, să bateți ușor pe suprafața ei cu un ciocan sau orice piesă de fier, apoi să acordați atenție sunetului emis. Ar trebui să fie exprimat, nu surd

Nu ar trebui să economisiți la achiziționarea acestui material de construcție. Articolele cu prețuri suspect tentante pot fi de calitate scăzută. Este puțin probabil ca astfel de bunuri să creeze structuri bune.

Trebuie să solicitați achiziționarea cărămizilor solide la punctele de vânzare cu amănuntul dovedite, care au o bună reputație în orașul de reședință. Este mai bine să nu cumpărați astfel de lucruri în magazine și magazine discutabile - din punct de vedere al calității, acestea se pot dovedi complet diferite de ceea ce pretinde vânzătorul.

Informații generale despre rezistența cărămizilor

Puterea cărămizii este indicată de litera „M” și un număr care indică ce fel de încărcare pe metru pătrat. cm este capabil să reziste produsului. Cărămida este marcată în strictă conformitate cu GOST. Pentru aceasta, mai multe cărămizi sunt luate din fiecare lot de produse finite, care sunt testate ulterior pentru comprimare și îndoire. În cursul cercetării, calitatea pietrei este stabilită de la M 75 la M 300. Marcajul stabilit corespunde tuturor tipurilor de material, de exemplu: cărămidă solidă M 150, are aceeași rezistență ca și cărămida goală. Dar fiecare marcă de produs are un scop diferit, datorită caracteristicilor și proprietăților tehnice.

Dintre toate varietățile de materiale, cea mai comună cărămidă de construcție a mărcii M 125, care, datorită fiabilității, rezistenței sale, este utilizată pentru construirea etajelor superioare ale clădirilor cu mai multe etaje, pereților interiori și portanți, stâlpilor și coloane, partiții și altele. Prețul cărămizii M 125 este destul de democratic și depinde de tipul de produs. Dar, pentru a face alegerea corectă, este necesar să studiați mai atent proprietățile și caracteristicile produsului.