Caracteristici operaționale

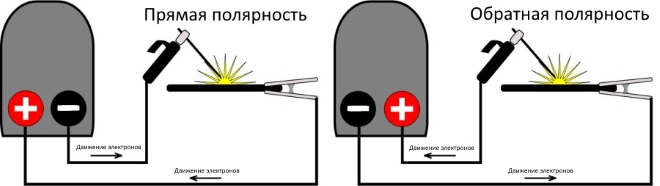

Ea, după cum sa menționat deja, este folosită pentru sudarea metalelor cu polaritate directă.

Polaritatea directă înseamnă că contactul pozitiv al mașinii de sudat este conectat la piesa de prelucrat în sine cu un cablu de masă, iar contactul negativ la electrod prin cablul de sudare.

În setările mașinii de sudat, sunt stabilite viteza minimă de alimentare și tensiunea de funcționare. De exemplu, folosind un diametru de 1,2 mm, viteza optimă de alimentare ar fi de 2 metri pe minut și tensiunea ar fi de 14 V.

Este obișnuit pentru ea să formeze un strat gros de zgură pe sudura realizată. Dacă cusătura este planificată să fie cu mai multe treceri, atunci această zgură trebuie îndepărtată cu atenție cu o perie metalică și un ciocan.

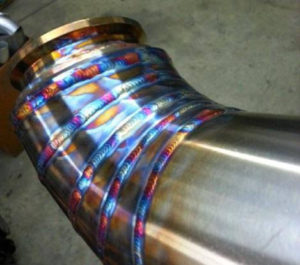

În general, conform recenziilor, cusătura, aproape întotdeauna, este destul de aspră, are solzi mari și noduli. În cazul acțiunilor nepăsătoare și pripite ale sudorului, este posibilă lipsa de penetrare. Acest lucru este practic inevitabil atunci când se lucrează cu un arc electric intermitent.

În general, conform recenziilor, cusătura, aproape întotdeauna, este destul de aspră, are solzi mari și noduli. În cazul acțiunilor nepăsătoare și pripite ale sudorului, este posibilă lipsa de penetrare. Acest lucru este practic inevitabil atunci când se lucrează cu un arc electric intermitent.

Particularități

Sudarea cu un dispozitiv semiautomatic fără gaz vă permite să atingeți nivelul necesar de topire a suprafeței metalice, în timp ce diametrul firului este de la 0,8 la 2 mm. Datorită compoziției speciale a fluxului, sudarea semi-automată face posibilă realizarea unei cusături de înaltă calitate și durabile la îmbinarea pieselor metalice de orice grosime, ceea ce indică o eficiență ridicată a metodei de sudare.

Procesul de sudare a pieselor metalice fără utilizarea unui mediu de gaz de protecție are o serie de avantaje față de alte tehnologii:

- nu este necesară achiziționarea și alimentarea ulterioară a buteliilor scumpe cu un amestec de gaze;

- nu este nevoie să mutați buteliile de gaz greu în timpul lucrului;

- fluxul de sudură poate fi selectat în funcție de diametrul și compoziția pulberii sale de umplere, ceea ce este convenabil pentru sudarea diferitelor tipuri de metal;

- În timpul procesului de sudare, este posibil să se controleze formarea unei cusături prin sticla măștii de protecție.

Un fir cu flux plasat în interior este un substitut versatil și rentabil pentru echipamentele cu gaz. Conform structurii sale, firul este format dintr-un tub gol din material de oțel, în interiorul unui astfel de tub se află un flux sub formă de pulbere. În exterior, o astfel de pulbere arată ca o acoperire care este utilizată la fabricarea unui electrod de sudură convențional. În timpul lucrului, dispozitivul de sudură semiautomat oferă un mediu cu temperatură ridicată în care fluxul se topește fără reziduuri. În piscina de sudură rezultată, se formează un metal lichid, protejat de gazul format în timpul arderii aditivilor. Acest gaz protejează îmbinarea cusăturii de expunerea la oxigen, ceea ce asigură rezistența și fiabilitatea îmbinării.

Utilizarea metodei de sudare fără gaz folosind un dispozitiv semiautomat, în comparație cu tipurile convenționale de sudare efectuate într-un mediu activ sau inert, care este furnizat în timpul funcționării dintr-un cilindru, are avantajele și dezavantajele sale.

Printre avantaje se numără următoarele:

- mașina de sudat semiautomatică are dimensiuni compacte și greutate redusă, nu trebuie să cumpărați furtunuri și o butelie de gaz cu un reductor pentru a efectua sudarea;

- compactitatea echipamentului permite utilizarea acestuia în zone inaccesibile - puteți lucra cu el la înălțime, precum și în coridoare înguste sau camere;

- economisește semnificativ timp pentru pregătirea echipamentelor pentru operare;

- procesul de sudare se efectuează rapid și precis;

- sudura se formează sub control vizual, efectuată printr-o mască de protecție;

- temperatura și puterea arcului electric pot fi selectate în funcție de tipul de metale sudate;

- firul poate fi selectat cu diferite tipuri de umplutură.

Dezavantajele sudării semi-automate includ următoarele puncte:

- costul sârmei cu flux este destul de mare;

- firul de sudură are un anumit grad de fragilitate, deci necesită o manipulare atentă în timpul funcționării;

- în conformitate cu compoziția pulberii de flux pe aparatul de sudură semiautomatic, este necesar să selectați corect modul de funcționare dorit, ceea ce provoacă dificultăți pentru începători;

- atunci când se utilizează un flux de sudare, se formează zgură în timpul formării cusăturii, care va trebui curățată;

- dispozitivul semiautomatic are capacitatea de a schimba polaritatea conexiunii, modul de utilizare și în ce scop - deseori ridică îndoieli în rândul sudorilor neexperimentați.

Costul unei astfel de lucrări este minim, ceea ce este deosebit de important dacă trebuie să sudați o zonă mică

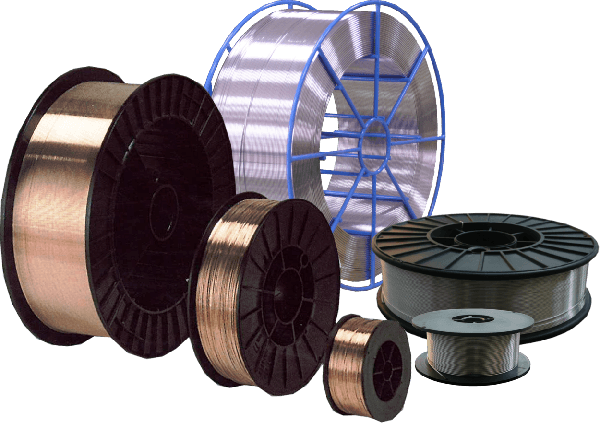

Principalele tipuri de sârmă

În funcție de metoda de utilizare și de metoda de protecție împotriva influențelor externe, firul pentru sudarea cu miez de flux poate fi ecranat cu gaz și auto-ecranat.

Vedere de protecție a gazelor

Sârmă ecranată cu gaz este utilizată atunci când sudarea se efectuează folosind dispozitive semiautomate și automate pentru oțeluri cu aliere slabe și carbon.

Procesul implică dioxid de carbon sau amestecul său cu argon. Gazul vine din exterior. Pudra de umplutură poate fi selectată pentru a îmbunătăți parametrii de sudare. De exemplu, puteți crește viteza de sudare verticală sau puteți lega ferm oțelul greu de sudat.

Această tehnologie este utilizată atunci când este necesar să se creeze suprapuneri, atunci când se lucrează la articulații și la colțurile structurilor, atât pentru o mașină automată, cât și pentru o mașină semiautomată. Această tehnologie asigură pulverizare consistentă, scăpări reduse și rezistență la formarea porilor și a zgurii.

Materialul, care este utilizat în procesul de sudare, are o rată mare de depunere, are un nivel scăzut de fum și permite cusături de înaltă calitate.

Privire de autoapărare

Sârmă cu miez de flux auto-ecranat este realizată sub forma unui electrod special "inversat" (ca și cum ar fi întors din exterior). Utilizarea acestui tip de sudură permite lucrul în diverse condiții de temperatură (chiar extreme), cu rafale puternice de vânt și altele asemenea.

Componentele principale ale miezului sunt diverși aditivi (dioxidanți, care formează zgură și de protecție), care permit sudarea fără utilizarea gazului.

Sârma de sudură auto-ecranată are o serie de caracteristici pozitive, printre care se numără:

- capacitatea de a efectua lucrări de sudură în diferite poziții;

- datorită deschiderii arcului, este posibil să deplasați cu atenție metalul sudat;

- un tip special de acoperire de sârmă asigură rezistența sa la presiunea exercitată de role;

- datorită controlului compoziției chimice, devine posibilă obținerea unei compoziții de zgură foarte specifice.

În condiții de asamblare, sudarea mecanizată cu pulbere devine din ce în ce mai frecventă. Deși mulți oameni se plâng de costul ridicat al consumabilelor, eficiența sudării cu miez de flux este semnificativ mai mare, trebuie doar să alegeți marca potrivită de sârmă.

Caracteristicile producției

Producția de sârmă are loc în mai multe etape într-o singură instalație.

- Curățarea benzii de murdărie, ulei, solzi și umezeală de la începutul mașinii.

- Ușoară deformare longitudinală a țevii pentru a forma un semicerc.

- Umplerea benzii cu pulbere.

- Conexiunea capetelor, formarea unui tub cu flux.

- Calibrarea conexiunii și a profilului în sine. Crearea secțiunii transversale circulare corecte.

În producția modernă de sudare, cea mai utilizată bandă de sudură este fabricată din oțeluri cu conținut scăzut de carbon.

În timpul fabricației, firul nu este andocat și rulat la lungimea benzii. Ar trebui să existe o singură piesă solidă pe bobină.

Pentru a îndepărta umezeala și uleiul de pe suprafața PP și PS, bobina trebuie introdusă în cuptor înainte de a o instala pe dispozitiv. Mențineți timp de 2 ore la o temperatură de 230 - 250⁰.

Caracteristici de utilizare

Utilizarea unui dispozitiv semiautomatic în timpul sudării contribuie la aplicarea rapidă a cusăturilor, deoarece produsul de tip pulbere este alimentat fără întrerupere. Deoarece furtunul de gaz nu este întotdeauna disponibil pentru lucru, această metodă vă permite să sudați metalele într-un mediu de gaze de protecție

Practic toată lumea va putea să gătească corect fără gaz, în timp ce ar trebui să se acorde o atenție deosebită suprafeței și setării. La sudarea mecanizată, este imperativ să se ia în considerare parametrii actuali, polaritatea, precum și tehnica corectă de execuție

Există câteva nuanțe în lucrul cu acest dispozitiv metalic, pe care maestrul nu trebuie să le uite. Pentru a conduce cu succes arcul și a forma o cusătură, merită să pregătiți o suprafață plană. Când lucrați cu dispozitive semiautomatice, acest lucru poate fi realizat prin comutarea contactelor din interiorul unității.

Un punct important în lucrare este instalarea rolelor care corespund pe deplin cu diametrul firului utilizat. Pe partea laterală a rolei există informații despre gama de diametre. O rolă cu un tip mobil nu trebuie strânsă strâns, deoarece firul este caracterizat de o structură goală, iar acest eveniment poate duce la deformarea acestuia sau la apariția unui blocaj în canalul cablului.

Pentru a trage firul fără a fi împiedicat, va trebui să scoateți vârful situat la ieșirea elementului de prindere. Înfășurarea sa se efectuează după ce elementul consumabil apare de la capătul acestui canal. Diametrul vârfului trebuie, de asemenea, să se potrivească cu dimensiunea firului, deoarece o gaură mare poate face dificilă controlul arcului. Nu se folosește gaz în timpul acestei proceduri, deci nu este necesar să puneți duza. Pentru ca spray-ul să nu se lipească de vârf, acesta trebuie pulverizat cu un produs special conceput.

Deoarece atributul de pulbere de sudare nu are rezistență și rigiditate mecanică, experții recomandă utilizarea unui mecanism special, care asigură continuitatea alimentării automate a elementului.

În procesul de sudare, există o formare intensivă a zgurii, aceasta trebuie eliminată rapid cu o perie metalică. În caz contrar, zgura poate pătrunde în zona de lucru, ceea ce va duce la formarea de defecte și la o scădere a rezistenței mecanice.

Sârma cu miez de flux poate fi realizată în întregime din metal sau poate fi umplută cu flux pentru a îndeplini sarcinile unui gaz. Utilizarea acestui atribut de sudură poate duce la o sudură de calitate mai mică decât de obicei, dar în unele cazuri este imposibil să se facă fără un aditiv de pulbere.

Transportul buteliilor de gaz nu este întotdeauna adecvat, astfel încât tehnicianul poate folosi sârmă cu flux, de exemplu, la o înălțime sau într-un loc incomod. După cum arată practica, pentru uz casnic cu o cantitate mică de muncă, această opțiune de sudare este costisitoare. Dar în producție, atunci când se utilizează tuburi cu pulbere, sudarea rapidă și de înaltă calitate poate fi efectuată chiar de specialiști fără experiență. De asemenea, s-a observat că o astfel de sudură poate avea rezultate atunci când se aplică o cusătură lungă, altfel se obțin o mulțime de deșeuri.

Sudarea cu sârmă cu flux este descrisă în următorul videoclip.

Tipuri și marcare de sârmă pentru sudare

Standardele RF descriu aproximativ 80 de grade diferite de sârmă sudată. Cu toate acestea, în practică, nu mai mult de o duzină sunt utilizate pe scară largă.

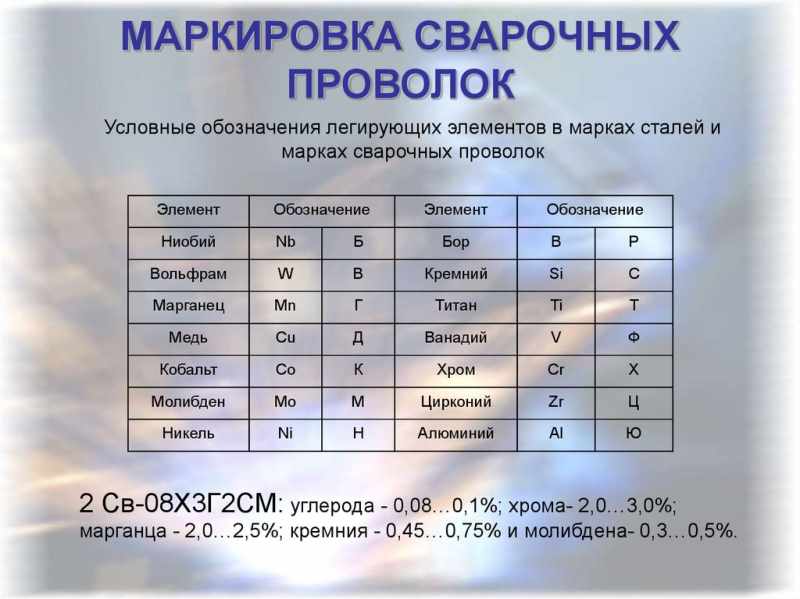

Marcarea firului de sudură

Celelalte mărci sunt materiale foarte specializate pentru aplicații speciale și destul de rare, precum:

- fabricarea de reactoare nucleare, componente interne și componente ale energiei nucleare;

- Industrie aerospatiala;

- construcții navale speciale, inclusiv corpuri submarine și rezervații;

- echipamente pentru extracția, transportul și prelucrarea petrolului și gazelor;

- cochilii și echipamente pentru reactoare chimice;

- alte industrii de înaltă tehnologie.

Denumirea firului constă din mai multe grupuri de numere și simboluri:

- diametru în milimetri;

- destinaţie:

- de fapt pentru sudarea „Sv”;

- pentru suprafață - "Np".

- conținutul de carbon în sute de procente;

Simboluri ale elementelor de aliere

- conținutul aditivilor de aliere în procente, dacă conținutul este mai mic de 1%, atunci nu este indicat:

X-crom.

N-nichel.

- M este molibden.

- C este siliciu.

- N este nichel.

- X este crom.

- C - zirconiu.

- G - mangan.

- A este azot.

- B - tungsten.

- T este titan.

- Yu - aluminiu.

- F - vanadiu.

- B - niobiu.

- D - cupru.

- C este siliciu.

- Cerințe pentru puritatea materialului.

- A - rafinat.

- AA - puritate ridicată.

- Metoda de topire.

- VI - inducerea vidului.

- VD - arc de vid.

- Pentru producerea de electrozi - litera E.

- Placat cu cupru - litera O.

- Link către GOST.

Deci, de exemplu, din denumire puteți afla că marca Sv-08G2S conține 0,08% carbon, 2% mangan și siliciu mai puțin de 1%. Acest fir de umplere este potrivit pentru sudarea cu gaz a oțelului aliat.

Marcaj marca Sv-08G2S

Cei mai mari producători mondiali de sârmă de sudură ESAB, Autrod și alții utilizează propriile sisteme de desemnare care respectă standardele americane sau europene. Dealerii acestor companii au întotdeauna gata tabele de corespondență a mărcilor lor cu mărcile stipulate de GOST.

Ce este necesar pentru sudare

- Sursa de alimentare (dispozitiv semiautomatic);

- sârmă de sudură;

- gaz de protecție.

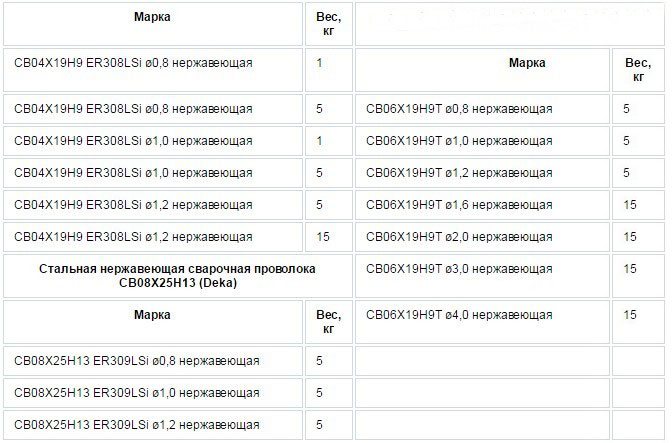

Firul de sudură trebuie să fie identic cu metalul sudat. În cazul nostru, alegeți un oțel inoxidabil pentru un dispozitiv semiautomatic.

Sârmă de sudură din oțel inoxidabil pentru dispozitiv semiautomatic

Există pe piață sârmă a producătorilor ruși și străini, care este împărțită în sârmă cu flux și sârmă solidă. Diametru de la 0,13 la 6,0 mm. La domiciliu se utilizează diametre de 0,6 și 0,8 mm și peste 1,0 mm în producție.

- Sârmă solidă este utilizată pentru conexiuni cu arc ecranat și scufundat. Această metodă elimină pătrunderea aerului în zona de sudare, îmbunătățind astfel calitatea sudurii.

- Sârmă din oțel inoxidabil cu miez de flux (auto-ecranat) - un tub cu pereți subțiri umplut cu flux și gaz. Amestecul de componente permite sudarea produselor fără gaze de protecție (dioxid de carbon și argon).

Sârmă semiautomată din oțel inoxidabil, produs cu tratament termic sau tras la rece. Și este subdivizat în oxidat (T) și luminos (alb, TC).

Sârmă inoxidabilă este disponibilă în 2 clase de precizie:

- precizie crescută (P);

- precizie normală.

Sârma este utilizată cu o precizie sporită pentru a îmbunătăți calitatea cusăturii.

În funcție de compoziția lor chimică, oțelurile inoxidabile sunt împărțite în diferite grade, iar firul are, de asemenea, marcaje diferite. Tabelul (de mai jos) vă va familiariza cu mărcile, diametrul și greutatea firelor inoxidabile:

Costul sârmei inoxidabile pentru un dispozitiv semiautomatic

Prețul variază în funcție de producător și de regiunea de reședință a cumpărătorului.

Indicatori medii:

- ER 308 LSI 0,8 mm 1 kg - 825 ruble;

- ER 308 LSI 0,8 mm 5 kg - 4237 ruble.

Video:

Selectarea gazului

Este imposibil să gătiți cu un dispozitiv semiautomatic fără gaz, cu excepția cazului în care se utilizează fire cu miez de flux. Sudarea oțelului inoxidabil cu un dispozitiv semiautomatic poate fi efectuată într-un mediu de dioxid de carbon sau un amestec de dioxid de carbon și argon.

Dioxidul de carbon este un gaz accesibil și ieftin pentru îmbinarea oțelurilor inoxidabile. Când este utilizat în mod curat, sudorul se confruntă cu stropi excesive de metal și cu o cordon sudat noduros.

Procentul de dioxid de carbon în argon poate fi ajustat folosind doi cilindri separați.Conectați ieșirile de la cele două cutii de viteze folosind un tee preluat de la un ștergător de parbriz auto produs la nivel intern. Detalii despre un design similar în videoclip:

Gata, trebuie doar să conectați gazul de protecție selectat și firul la dispozitiv. Rețineți: vârful conductor trebuie să aibă același diametru ca firul.

Video: cum să configurați un dispozitiv semiautomatic pentru lucru (pentru începători).

Cum se sudează oțelul inoxidabil în dioxid de carbon

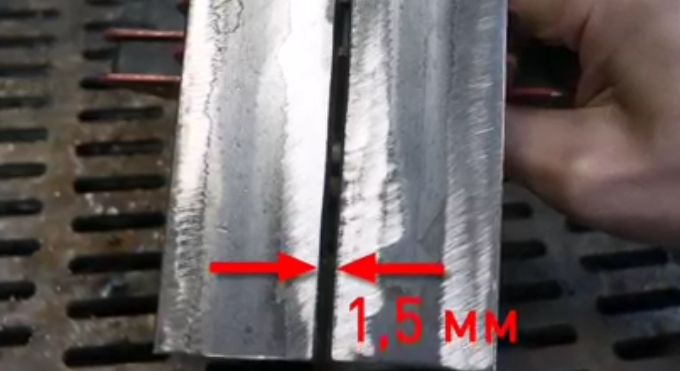

După șanfrenare, uniți piesele cu ajutorul cleștelor de prindere, lăsând un spațiu între produse (cel puțin 1,5 mm).

Spațiul ar trebui să fie pe toată lungimea piesei de prelucrat, va permite fierberea metalului la grosimea sa maximă. Conectați masa și setați setările pe dispozitivul semiautomat, în funcție de designul dispozitivului dvs. și de grosimea metalului.

Dispozitivele semiautomatice simple de pe panoul frontal au 2 reglaje:

- tensiunea de sudare;

- viteza de alimentare a firului.

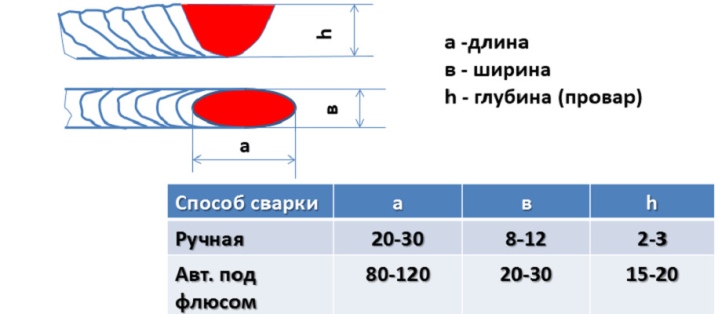

Setarea inductanței modifică duritatea arcului, adâncimea de penetrare și forma talonului:

- Cu inductanță scăzută: arc rece - obținem o margine subțire cu penetrare profundă;

- Cu inductanță ridicată: margele fierbinte - largă cu penetrare superficială.

Ținând torța cu o pantă de 20-60 de grade (distanța de la duză la piscina de sudură 10-20 mm), faceți o conexiune din oțel inoxidabil cu tachete scurte. Am apăsat pe trăgaci - l-am eliberat, l-am apăsat și l-am eliberat, exact așa, încet, marginile tăiate sunt umplute cu metal. Puteți găti atât cu un unghi înapoi (față de dvs.), cât și cu un unghi înainte (departe de dvs.).

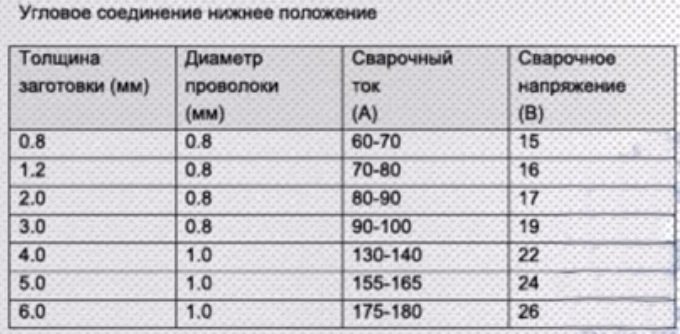

Tabelele (de mai jos) vă vor ajuta să determinați setările dispozitivului semiautomat:

La sudarea cu suprapunere, șanfrenele nu trebuie tăiate, este suficient să curățați suprafața, să suprapuneți piesele una peste alta și să faceți conexiunea.

Când sudați, mușcați cordonul de sudură de pe vârful firului înainte de a face o sudură nouă.

În procesul de îmbinare a oțelului inoxidabil cu un dispozitiv semiautomatic într-un mediu cu dioxid de carbon, modificați viteza de alimentare a firului, cu astfel de manipulări veți obține o cusătură de înaltă calitate.

Video:

P.S. După ce citiți articolul, urmăriți mesele și videoclipurile (pentru începători), veți stăpâni tehnologia automată a îmbinării din oțel inoxidabil - rapid. Noroc!

Sudare cu sârmă cu flux fără gaz

Înainte de a începe procesul de sudare, trebuie să setați valorile de curent recomandate pe mașină. Apoi, trebuie să verificați starea manșonului de alimentare (pentru uzură) și absența deplasării alimentatorului. Rolele de alimentare trebuie, de asemenea, calibrate - nu trebuie să apese prea tare pentru a evita deformarea și alimentarea inegală.

Părțile care trebuie îmbinate trebuie curățate de folie de oxid și, cu o grosime mai mare de 4-5 mm, trebuie să fie formate teșituri. După apariția unui arc electric, acesta este condus de jos în partea de sus a piesei (dacă este situat vertical). Mânerul torței trebuie ținut într-un unghi față de suprafețele care trebuie sudate - acest lucru stabilizează piscina de sudură, protejează împotriva răspândirii premature a metalului din acesta.

Părțile care trebuie îmbinate trebuie curățate de folie de oxid și, cu o grosime mai mare de 4-5 mm, trebuie să fie formate teșituri. După apariția unui arc electric, acesta este condus de jos în partea de sus a piesei (dacă este situat vertical). Mânerul torței trebuie ținut într-un unghi față de suprafețele care trebuie sudate - acest lucru stabilizează piscina de sudură, protejează împotriva răspândirii premature a metalului din acesta.

Se recomandă păstrarea vitezei de retragere a cusăturii aproximativ 15-20 mm pe secundă. Când formați o cusătură în mai multe treceri, trebuie să așteptați ca stratul să se răcească și să curățați suprafața de coaja de zgură - în caz contrar, a doua și cusăturile ulterioare se vor dovedi a fi de calitate scăzută datorită impurităților.

Sârmă activată

Acest consumabil de sudare este similar ca compoziție sârmei cu miez de flux, dar s-au adăugat aditivi speciali care optimizează parametrii din zona bazinului de sudură și previn distrugerea metalelor în timpul și după sudare. Din punct de vedere structural, firul activ are o structură diferită de firul cu miez de flux. Procentul de aditivi este semnificativ mai mic și nu depășește 6-8% din greutatea totală de funcționare. În acest caz, aditivii nu sunt turnați în cavități, ci sunt încorporați în corpul firului sub formă de canale subțiri, iar materialul combină avantajele sârmei solide și sârmei cu flux. Datorită proporției mici de aditivi, sudarea cu un astfel de fir poate fi efectuată numai într-o atmosferă de gaz inert.

Aditivii sunt compuși ușor ionizabili din metale ușoare și componente care formează zgură, care îmbunătățesc situația cu stabilitatea parametrilor de lucru ai bazinului de sudură. Măresc stabilitatea arcului.

Următoarele avantaje ale firului activat pot fi formulate:

- O gamă largă de echipamente compatibile. Sârmele, spre deosebire de sârmele cu miez de flux, permit îndoiri și nu necesită dispozitive specializate de alimentare.

- Calitate ridicată a cusăturii datorită tensiunii superficiale mai mici a pieselor prelucrate și saturației reduse de hidrogen.

- Consum redus de curent prin protejarea zonei de sudură împotriva pierderilor excesive de căldură.

Sârmă de sudură

Principalul dezavantaj al firului activ este necesitatea utilizării gazului. Acest lucru mărește complexitatea și costul operațiunii.

Tehnologie

Cu o mașină de sudat semiautomatică, puteți găti independent oțel inoxidabil, metale neferoase, oțel, aluminiu. Pentru a conecta semifabricatele din metale neferoase, trebuie să alegeți firul potrivit pentru sudare. De exemplu, un flux care conține magneziu, mangan și aluminiu poate fi utilizat pentru sudarea pieselor din aluminiu. Acest fir permite conectarea metalelor subțiri sau a foilor groase

Pentru sudorii începători, este important să se respecte toate etapele de pregătire și tehnologia procesului de sudare.

Purtați îmbrăcăminte de protecție și o cască de sudură înainte de a începe sudarea. Lucrările pot fi efectuate cu condiția să nu existe obiecte inflamabile pe o rază de 10 m. Persoanele neautorizate fără echipament de protecție nu sunt permise în zona de lucru.

Pregătirea

Metoda de sudare cu un dispozitiv semiautomat fără echipament cu gaz diferă de metoda obișnuită de sudare prin aceea că are o polaritate diferită: un terminal cu semnul „plus” este atașat la piesa de prelucrat, în timp ce un „minus” va fi conectat la electrod. Această polaritate se explică prin faptul că, cu ajutorul său, este posibil să se obțină condiții de temperatură cât mai ridicate, care sunt necesare pentru topirea fluxului de pulbere.

O altă etapă importantă a lucrării pregătitoare este un tratament preliminar amănunțit al suprafețelor pieselor de lucru conectate între ele.

Pentru a configura echipamente de sudură semi-automate, va trebui să faceți următoarele:

- alegeți indicatorul puterii curente setate pentru lucru, în funcție de cât de gros va trebui să fie conectat metalul;

- selectați modul optim al vitezei de alimentare a firului de sudură, astfel încât să nu fie deteriorat de tensiune în timpul sudării;

- transferați dispozitivul la polaritatea directă a curentului;

- derulați firul înainte, deschideți clapeta la pâlnia de alimentare cu flux, apăsați butonul de pornire și activați electrodul;

- efectuați o sudură de test și, dacă este necesar, corectați parametrii mașinii.

După finalizarea reglării dispozitivului semiautomatic, firul se va alimenta liber în zona de sudare, iar arcul de sudare este stabil, puteți începe să formați cusătura de conectare.

Experții experimentați recomandă setarea rolelor de presiune ale mașinii în funcție de grosimea firului. Dacă această condiție este îndeplinită, firul de flux se va deplasa liber prin conductă fără riscul de a se bloca în canalul de alimentare sau de a se rupe.

Proces

În timpul funcționării mașinii de sudat semiautomat fără utilizarea gazului cu balon, fluxul creează un nor de gaz de protecție în timpul arderii. Astfel de vapori tind să crească în sus, astfel încât sudorul trebuie să prevadă un sistem de evacuare sau să asigure o bună ventilație a camerei.

După ce aparatul de sudură semiautomatic este pus în funcțiune, mișcările electrodului trebuie efectuate de-a lungul cusăturii de conectare formate. Dacă foile groase de metal trebuie unite între ele, atunci acest proces se realizează în mai multe straturi.Mai mult, pentru a evita apariția fisurilor în cusătură, trebuie să fierbeți primul strat la un curent electric scăzut. O cusătură se formează prin umplerea bazinului de sudură cu metal topit. După ce cavitatea bazinului de sudură este complet umplută, este necesar să opriți alimentarea cu sârmă, să opriți mașina de sudat și să o opriți din rețea.

Pentru ca lucrarea să poată fi realizată cât mai convenabil și eficient posibil, se recomandă începerea procesului de sudare din segmentul superior al pieselor care urmează să fie îmbinate, coborând treptat. Când fluxul arde, se generează energie termică și, crescând, face posibilă menținerea constantă a aceluiași nivel de temperatură necesar pentru topirea metalului. Este recomandat să înclinați mânerul suportului electrodului ușor în sus pentru a menține o topire constantă a metalului și a forma o piscină de sudură.

Torta mașinii de sudat semi-automată trebuie să se deplaseze rapid și lin de-a lungul cusăturii rosturilor, încercând în același timp să prevină apariția lăsării metalului topit. În acest scop, firul trebuie să ajungă la marginea anterioară a bazinului de sudură.

Cum să gătești cu un dispozitiv semiautomatic fără gaz, vezi mai jos.