Cheltuieli și venituri

Producția de beton celular este o afacere profitabilă, mai ales dacă este posibil să investiți în echipamente bune care vă permit să creați blocuri de înaltă calitate care să îndeplinească toate caracteristicile stabilite.

Principalele etape ale organizării afacerilor:

Pregătirea documentelor - în termen de 14 zile sau mai mult, cu alegerea formei de proprietate, implicarea posibilă a unui avocat.

Căutarea spațiilor de închiriat sau de cumpărat - spațiile sunt necesare pentru a organiza producția, depozitul, biroul (opțional)

Se acordă atenție amplasării obiectului și prețului pe 1 m2, în căutarea unui echilibru între confortul schimburilor de transport și costuri.

Achiziționarea de echipamente - precum și ajustarea, instruirea angajaților. Este recomandabil să acordați preferință producătorilor recunoscuți, să consultați perioada de garanție, service-ul etc.

- Achiziționarea de materii prime - este recomandabil să căutați imediat parteneri cu încheierea contractelor, discutarea volumelor, reducerilor etc. Este imposibil să economisiți materii prime din punct de vedere al calității.

- Angajarea angajaților - cel puțin pentru producție (un contabil poate fi externalizat, în timp ce munca specialiștilor în vânzări trebuie făcută independent).

- Lansarea producției - pornirea liniei, verificarea tuturor proceselor, analizarea, găsirea soluțiilor eficiente.

- Marketing și publicitate - aici pot fi utilizate orice metode care plătesc și recuperează cu adevărat.

- Vânzare de produse și livrare - acte, achiziționarea de vehicule, facturare pentru servicii.

Cheltuieli și venituri din afacerea cu beton celular (bazat pe 2500 m3 pe lună):

- Set complet de echipamente - 7.000.000

- Materii prime pentru producerea blocului de 2500 m3 - 4220000

- Salariu, deduceri (pe lună) - 280.000

- Facturi de utilități - 1.650.000

- Vânzare de blocuri de 2500 m3 - 8.750.000

- Costuri de publicitate - 480.000

- Locale de închiriat - 420.000

- Venit (net) - 1.700.000

Perioada de recuperare este de aproximativ 4-5 luni.

Dacă intenționați să începeți producția cu propriile mâini, atunci numerele vor fi diferite. Echipamentul cel mai bugetar va costa 40.000 sau mai puțin (dacă nu există deloc echipamente, dar se folosește o betonieră sau o găleată cu un mixer), costul de producție este de 2.000. La realizarea unui bloc de 85 m3, costul betonului celular este 170.000, plus prețul echipamentului 40.000, se dovedește 210.000.

Produsele finite din magazin au costat 3.500 de ruble pe metru cub, 85 de cuburi vor costa 297.500 de ruble. Adică, chiar și cu o singură utilizare a echipamentului, economiile se vor ridica la 87.500 de ruble. Pe de altă parte, calitatea blocurilor va fi complet diferită de cea a betonului celular produs într-o instalație cu autoclavă.

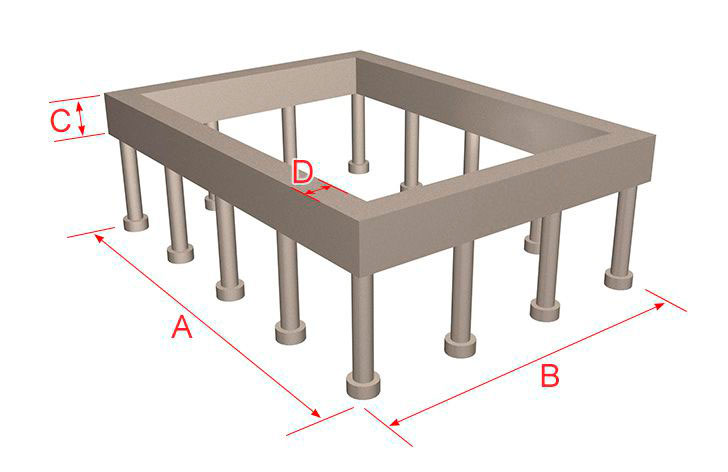

Calculul fundației grămezii

Selectați tipul de grătar:

Parametrii de grătar:

Lățimea grătarului A (mm)

Lungime grilaj B (mm)

Înălțimea grătarului C (mm)

Grosimea grilajului D (mm)

Grad de beton

M100 (B7.5) M150 (B10) M200 (B15) M250 (B20) M300 (B22.5) M350 (B25) M400 (B30) M450 (B35) M500 (B40) M550 (B45) M600 (B50) M700 ( B55) M800 (B60)

Parametrii stâlpilor și piloților:

Număr de stâlpi și piloți (buc)

Diametrul coloanei D1 (mm)

Înălțimea stâlpului H1 (mm)

Diametrul bazei stâlpului D2 (mm)

Înălțimea bazei stâlpului H2 (mm)

Calcularea armăturii:

Lungime armătură (m)

Calculul cofrajului pentru grătar:

Lățimea plăcii (mm)

Lungimea plăcii (mm)

Grosimea plăcii (mm)

calculati

# 1. Beton gazat după tipul de producție

Pentru producerea de blocuri de gaz, se utilizează ciment, nisip și agenți de suflare speciali (de obicei praf de aluminiu), uneori se adaugă var, gips și deșeuri industriale, inclusiv zgură metalurgică și cenușă. Amestecul este diluat cu apă, turnat într-o matriță pre-pregătită, unde reacția aluminiului interacționează cu mortar de ciment sau var. Hidrogenul rezultat spumează nămolul de ciment, rezultând apariția porilor sferici care comunică între ei cu un diametru de 1 până la 3 mm. După setarea soluției rezultate, se scoate din forme, se taie în semifabricate și se usucă.

După tipul de prelucrare finală, blocurile de beton celular sunt împărțite în:

- autoclavă. Întărirea lor are loc în autoclave sub influența aburului saturat furnizat sub presiune ridicată. Este un material mai durabil și mai scump. Astfel de blocuri se recomandă a fi utilizate pentru construcția pereților portanți;

- non-autoclavă. Se întăresc în camere de uscare încălzite electric sau în condiții naturale. Principalul lor avantaj este un preț mai mic datorită unei metode de producție simplificate.

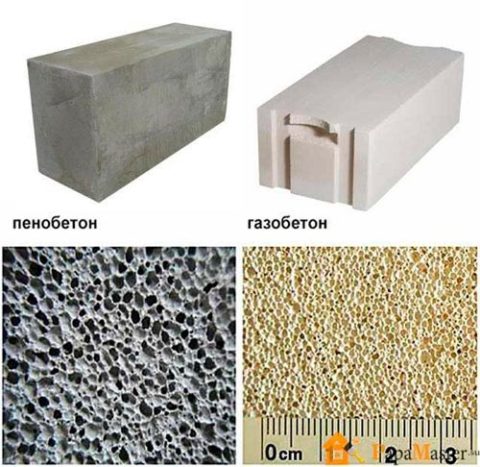

Ce este betonul celulat, caracteristicile sale tehnice

Betonul celular este una dintre varietățile de beton celular. Materialul de construcție este o piatră artificială cu o structură poroasă. Porii sunt distribuiți uniform pe tot volumul și au o formă rotunjită sau ovală. Diametrul lor nu depășește 3 mm.

Conform tehnologiei de fabricație, betonul celulat este clasificat în 2 tipuri:

- autoclavă;

- non-autoclavă.

Materialul este utilizat în construcția clădirilor rezidențiale și nerezidențiale. Cel mai adesea, pereții și pereții despărțitori sunt construiți din acesta. Betonul celular armat este utilizat pentru fabricarea pardoselilor.

Materialul include:

- ciment;

- nisip;

- lămâie verde;

- gips;

- aluminiu metalic fin dispersat;

- frasin;

- zgură.

Luați în considerare caracteristicile tehnice ale betonului celular:

- Lungimea produselor este de 62,5 cm, înălțimea de 25 cm. Lățimea poate fi diferită - de la 10 la 40 cm.

- Datorită structurii poroase, materialul are o greutate redusă - masa de 1 m2 este de 600-800 kg.

- Conductivitatea termică a betonului celular diferă în funcție de marcă și variază de la 0,048 la 0,28 W.

- Contracția materialului - 0,5 mm / 1m.

- Rezistența la îngheț este de 2 ori mai mare decât cea a cărămizilor - mai mult de 70 de cicluri.

- Betonul celulat nu este supus arderii.

Avantajele și dezavantajele blocurilor de beton celular

Betonul celulat este un material relativ "tânăr"; este utilizat pe piața construcțiilor de aproximativ 80 de ani. Cu toate acestea, el a reușit deja să câștige popularitate datorită avantajelor sale:

- prietenie ridicată cu mediul;

- rezistent la foc;

- densitate redusă și, ca urmare, greutate redusă;

- ușurința procesării;

- viteza mare de construcție a structurilor;

- proprietăți excelente de izolare termică;

- cost scăzut.

Betonul celulat ca material de construcție nu este lipsit de dezavantajele sale. Este fragil - blocurile se pot rupe în timpul transportului sau așezării. Un alt dezavantaj este capacitatea mare de absorbție a apei. Pereții construiți din beton celular vor trebui protejați de umiditate. Structurile realizate din acest material se încălzesc și se răcesc rapid. Varul, care face parte din compoziție, are un efect distructiv asupra pieselor metalice utilizate în construcții.

Tipuri și tehnologie de producție a materialelor

Betonul celulat este produs în două moduri - autoclavă și non-autoclavă. În primul caz, blocurile sunt plasate într-un cuptor special, unde se solidifică rapid la o temperatură ridicată. În al doilea caz, produsele sunt uscate în mod natural timp de câteva zile. În ceea ce privește caracteristicile de calitate, blocurile de gaz obținute prin metoda non-autoclavă sunt inferioare produselor care au fost supuse tratamentului termic într-un cuptor.

Procesul tehnologic include următoarele etape:

- pregătirea materiilor prime;

- prepararea unui amestec într-o mașină de dozare și amestecare;

- turnarea masei în forme;

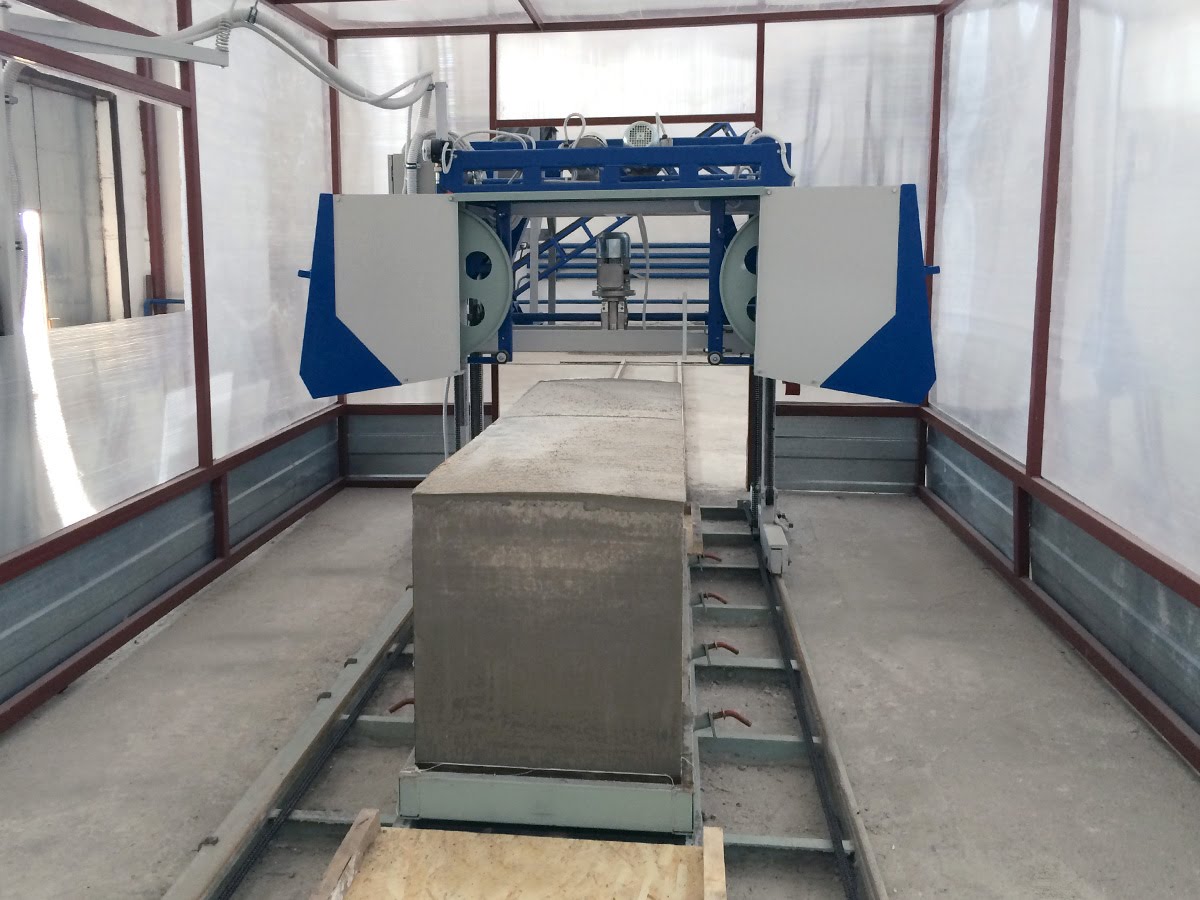

- tăierea blocurilor în produse de dimensiunea necesară;

- autoclavare;

- ambalarea blocurilor de beton gazat finite.

În primul rând, materiile prime - ciment Portland, nămol de nisip, var, apă și componente de legare sunt încărcate în secțiunea de dozare și amestecare. Componentele sunt amestecate în proporția corectă și se transformă într-o masă omogenă.

Mai mult, masa pătrunde în matriță, unde are loc o formare intensă de gaze ca urmare a unei reacții chimice. Când procesul de evoluție a gazelor active se oprește, matrițele sunt menținute la temperatura camerei sau într-o cameră de căldură până când puterea brută atinge 0,04-0,12 MPa. Apoi produsele turnate merg la complexul de tăiere.Aici, cu ajutorul unor fire sau oțeluri speciale de oțel, placa este tăiată longitudinal și transversal în produse de dimensiunea dorită.

După tăiere, blocurile sunt transportate pe cărucioare cu autoclavă la cuptor. După ce este încărcat complet, produsele sunt procesate la o temperatură de 190 de grade și la o presiune de aproximativ 12 atmosfere. În interiorul cuptorului se menține un anumit regim de umiditate. Produsele finite sunt descărcate din autoclavă după reducerea treptată a presiunii. Blocurile de beton gazat sunt livrate la departamentul de ambalare și trimise la depozitul produsului finit.

La producerea betonului aerat prin metoda non-autoclavă, amestecul din matrițe se întărește în mod natural, fără utilizarea cuptoarelor. Pentru a îmbunătăți proprietățile materialului obținut prin această metodă, aditivii de modificare trebuie incluși în amestec.

Mai multe despre autoclavare

Acum să vorbim mai detaliat despre autoclavarea unui bloc de gaze și să vedem care sunt principalele diferențe între produsele auto-produse și materialul produs într-o fabrică.

Ce este autoclavarea?

Cu ajutorul autoclavării, este posibilă îmbunătățirea calității produselor finite.

- Blocurile, tăiate în dimensiuni standard, sunt plasate într-o autoclavă și prelucrate sub influența unei presiuni mai mari decât vaporii de apă atmosferici, predominând o temperatură ridicată.

- Prelucrarea durează 12 ore.

- La finalizarea procesării, blocurile pot fi utilizate aproape imediat în construcții, deoarece au atins deja puterea mărcii.

- Non-autoclavul câștigă forță în 4 săptămâni.

- Tratamentul cu autoclavă îmbunătățește calități precum: rezistență, densitate, durabilitate. Produsele devin mai puțin fragile

Trebuie remarcat faptul că fabricarea blocurilor întărite în autoclavă este posibilă numai în fabrică.

Procesul de autoclavare

Procesul de autoclavare

Compararea blocului de gaz autoclav și non-autoclav

Și acum să comparăm proprietățile betonului celular autoclavizat și produsele care obțin rezistență într-un mod natural.

| Caracteristică | Analiza comparativa |

|

|

Datorită prelucrării specializate în autoclavă, produsele sintetice întărite se disting prin cea mai bună combinație de densitate și conductivitate termică. |

|

|

În conformitate cu GOST, cerințele de rezistență la îngheț pentru blocul non-autoclav sunt puțin mai mici.

Condițiile exacte ale durabilității ambelor produse nu au fost stabilite empiric, din cauza perioadei insuficiente de existență a materialului pe piața materialelor de construcție. |

|

|

Autoclava are o geometrie aproape perfectă. În acest sens, un bloc de casă care nu este autoclav este serios inferior acestuia. |

|

|

Echipamentele pentru beton celular autoclavizat, în general, diferă doar în prezența autoclavelor. Tehnologia de producție este aceeași, comanda este aceeași. |

|

|

Blocurile non-autoclave sunt mai vulnerabile la stresul mecanic, sunt mai fragile. |

|

|

Produsele cu autoclavă sunt cu aproximativ 10% mai scumpe. |

|

|

Blocurile non-autoclave sunt mai predispuse la contracție. Indicatorul este de până la 1 mm / m2. |

Tipuri de plante și linii

Acum să mergem direct la prezentarea generală a tipurilor de echipamente.

Tipul transportorului

Echipamentul pentru beton celular tip transportor este diferit:

- Automatizarea maximă a producției;

- Participarea minimă a angajaților;

- Cost ridicat;

- Volumele mari de producție;

- Set complet;

- Și, de obicei, cel mai profitabil.

Linie de transport mare

Linie de transport mare

Să luăm în considerare în detaliu configurația și capacitățile unor astfel de echipamente de beton celular, folosind exemplul liniei unui popular producător chinez, care este un dealer al Premium Brick Plus.

Setul standard include:

Containere și buncăre pentru materii prime;

Buncăr pentru materii prime

Buncăr pentru materii prime

Transportoare cu bandă pentru transportul componentelor;

Transportor cu bandă

Transportor cu bandă

Unitate de amestecare a mortarului;

Unitate de beton-mortar

Unitate de beton-mortar

Autoclave;

Autoclave

Autoclave

Formulare;

Matriță prefabricată

Matriță prefabricată

- Complex de tăiere;

- Transportor de amestecare;

- Concasoare;

- Căruțe;

- Nod pentru controlul automat al liniei;

- Încărcător furcă.

Astfel de echipamente pentru producție costă aproximativ 55 de milioane.De acord, suma nu este mică. Cu toate acestea, în același timp, productivitatea este de aproximativ 300 de mii de metri cubi pe an. Suprafața necesară pentru a găzdui o astfel de linie ar trebui să fie de aproximativ 4000 m2.

Alternativ, luați în considerare achiziționarea unei linii transportoare uzate. Acesta este un fel de risc, dar costul său este mult mai mic.

De asemenea, merită să acordați atenție mini-liniei transportorului de tip "Inntech-100". Productivitatea sa este mult mai mică și se ridică la 100 m3 pe zi.

Prețul său este de aproximativ 3.000.000.

Mini linie transportoare

Mini linie transportoare

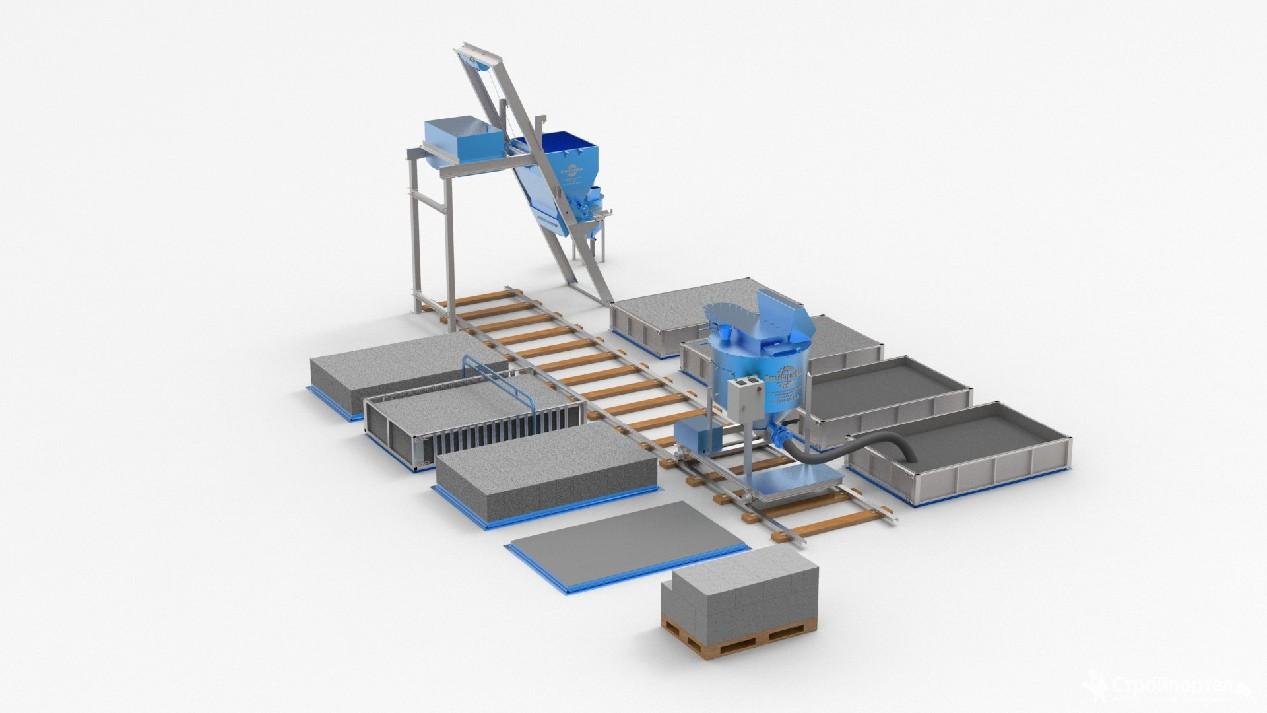

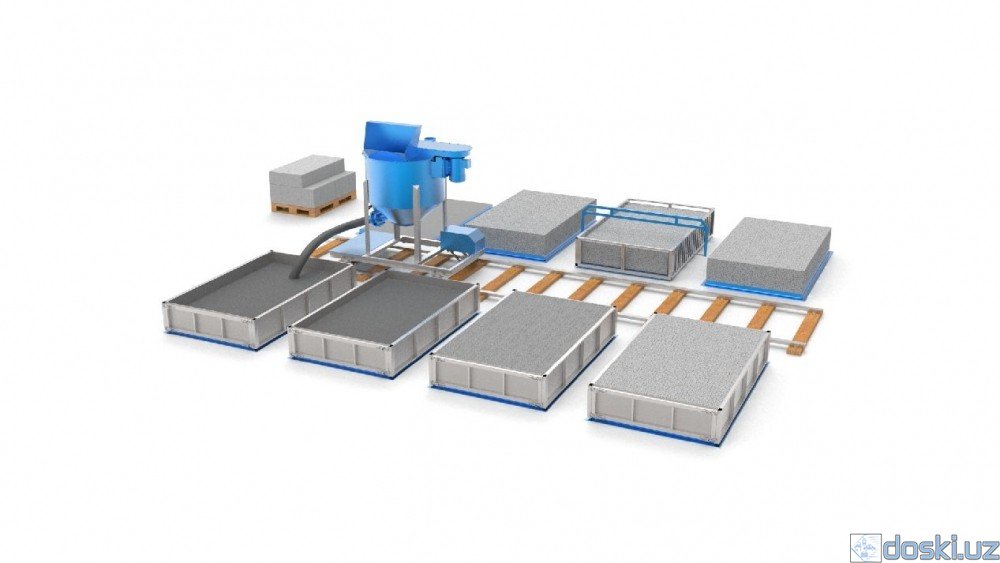

Această linie este caracterizată de un mixer fix. Matrițele se mișcă de-a lungul transportorului de șine ca un cărucior. Componentele sunt alimentate și dozate în modul automat. Complexul de tăiere este mecanic.

Liniile de renumiți producători germani de echipamente sunt cele mai apreciate în rândul producătorilor. Acestea se disting prin productivitate ridicată, durabilitate în utilizare. Cu ajutorul lor, puteți face blocuri de cea mai înaltă calitate.

Echipament german pentru fabricarea betonului celular

Echipament german pentru fabricarea betonului celular

Videoclipul din acest articol va demonstra principiul funcționării echipamentelor pentru producția de beton celular.

Producția de beton celular Porevit

Producția de beton celular Porevit

Tipul staționar

- Acest tip de echipament este mult mai puțin costisitor. Cu toate acestea, productivitatea sa este mult mai mică și se ridică la aproximativ 50 m3 pe zi.

- De regulă, un set de astfel de linii include distribuitoare de componente și un transportor cu bandă, care alimentează ingredientele în mixer.

- Cu toate acestea, un astfel de kit nu mai poate fi numit complet automatizat. Pentru o muncă cu drepturi depline, sunt necesare cel puțin mai multe persoane.

- Suprafața necesară pentru producție și depozit este de aproximativ 500 m2.

Linie staționară pentru producția de bloc de beton celular

Linie staționară pentru producția de bloc de beton celular

De exemplu, să luăm în considerare pe scurt configurația și capacitățile liniei ACM-1MS.

- Capacitatea este de aproximativ 60 m3;

- Lucrarea va necesita implicarea a 3-4 persoane;

- Nisipul și cimentul sunt alimentate automat.

Echipament:

- Mixer pentru liant și alte componente;

- Construcție pentru tăierea masei blocurilor cu ferăstraie;

- Forme și paleți;

- Transportor.

Uzine mobile și mini-linii

Astfel de echipamente pentru producerea de blocuri de beton celular sunt ideale pentru antreprenorii începători sau dezvoltatorii care doresc să facă produse pentru propriile nevoi.

Cu ajutorul unei instalații mobile, se pot produce numai blocuri de gaze aerate non-autoclave. Mai jos vom analiza diferențele sale principale față de competitorul său principal.

Astfel de echipamente necesită o rețea de 220 W, în timp ce alte tipuri de mașini necesită o conexiune de 360 W. Volumul de producție este de aproximativ 2-10 m3 pe zi.

Instalatie mobila pentru productia de beton celular

Instalatie mobila pentru productia de beton celular

Să luăm în considerare caracteristicile instalației folosind exemplul setului de beton aerat 500B.

Instalarea betonului aerat 500 B

Instalarea betonului aerat 500 B

- Setul include: mixer, furtunuri de conectare și compresor. Producția necesită participarea mai multor persoane.

- Aproape întreg procesul de lucru are loc cu participarea unei persoane. În modul automat, se efectuează numai amestecarea.

- Dozarea va trebui făcută și singură.

- Volumul de eliberare este de 3 m3 de amestec poros.

- Capacitate de amestecare - 500 litri.

Mini-liniile sunt mai productive. Cu ajutorul lor, este posibil să se fabrice până la 25 m3 pe zi. Pentru micii antreprenori, este o opțiune excelentă pentru a începe o afacere.

Principiul proiectării lor este similar cu cel al unei instalații mobile, mai multă putere și volum al mixerului.

Instrucțiuni pentru fabricarea materialului bloc

Atunci când planificați să produceți beton celular blocat acasă, este recomandabil să studiați în prealabil toate nuanțele și caracteristicile, să pregătiți materialele și instrumentele necesare.

Producția de beton gazat la domiciliu:

- Crearea unei cutii de creion din plăci de lemn, instalarea jumperilor pe toată lungimea (astfel încât cadrul general să fie împărțit în celule în funcție de dimensiunea blocurilor viitoare). Folosesc placaj impermeabil, îl fixează cât mai ferm posibil. Este recomandabil să realizați mai multe forme de diferite dimensiuni.

- Plăcile sunt tratate cu ulei de mașină diluat în apă sau cu compuși speciali pentru a elimina probabilitatea lipirii betonului la suprafață.

- Pentru amestecarea betonului veți avea nevoie de un compresor, mixer, bucșe. Instalarea este potrivită atât pentru o producție unică, cât și pentru o mini-linie. De asemenea, trebuie să pregătiți în prealabil un fir metalic, care este utilizat pentru a elimina excesul de soluție.

În absența unui dozator, materiile prime finite sunt cântărite independent, respectând cu precizie proporțiile pentru a obține cea mai bună calitate a materialului.

Toate componentele sunt încărcate în mixer, bine amestecate până când se obține o masă spumată omogenă.

Masa este turnată în forme până la jumătate din volum, astfel încât amestecul să aibă un loc în care să crească.

Așteptați spumarea, apoi îndepărtați excesul de amestec (5-6 ore după turnare).

După 14 ore, cofrajul poate fi demontat bătând ușor pe pereții matriței.

Materialul este lăsat în interior sau în aer liber timp de 28 de zile, permițându-i să se usuce.

Echipamentul pentru beton celular este prezentat pe piață într-o mare varietate, prin urmare, în primul rând, înainte de a-l alege și cumpăra, trebuie să decideți bugetul, sediul, cerințele (productivitatea medie a liniei, numărul de angajați). Instalațiile pot fi achiziționate atât de la producătorii autohtoni, cât și de la cei străini. Germana este considerată una dintre cele mai bune.

Pentru mini-linii mobile, tot ce aveți nevoie poate fi achiziționat separat pentru o cantitate moderată și asamblat singur. Cele mai scumpe instalații sunt liniile de transport, al căror cost este estimat în milioane de ruble, dar performanța este adecvată.

Specificații despre material și produs

Blocurile de beton gazat au o serie de caracteristici diferite care reprezintă structura proprietăților și calităților. Să luăm în considerare principalele luând în considerare cerințele GOST existente.

Categorii de precizie, dimensiuni standard

Există 3 categorii principale de precizie, diferența principală fiind abaterile geometrice. Caracteristicile tehnice precum rezistența la îngheț, densitatea, rezistența nu costă în funcție de categorie.

Dimensiuni standard ale blocurilor: lungime 625 mm, înălțime - 250 mm, lățime - 100, 150, 200, 250, 300.400 mm.

Mărimi comune

Mărimi comune

Mulți producători oferă producție personalizată de orice dimensiune, dar materialul este destul de simplu de prelucrat, ceea ce practic exclude cererea pentru astfel de servicii.

Densitate medie

Produsele au o structură poroasă, care asigură greutate redusă și densitate redusă. Acest avantaj face ca materialul să fie și mai popular.

Densitatea produselor în comparație cu alte materiale de construcție

Densitatea produselor în comparație cu alte materiale de construcție

Conductivitate termică

Pentru a determina grosimea peretelui viitoarei clădiri, cu siguranță veți avea nevoie de coeficientul de conductivitate termică. Acesta variază de la 0,048 la 0,28 W. Citiți mai multe despre conductivitatea termică a betonului celular.

Conductivitatea termică a blocului de gaz în comparație cu alte materiale de perete

Permeabilitatea la vapori

Capacitatea materialului de a acumula umezeală și de a o oferi în mod egal atât în interiorul, cât și în exteriorul clădirii, obligându-i pe proprietarii de clădiri din acest material să protejeze pereții.

Rezistenta la compresiune

Un indicator care indică sarcina maximă admisibilă. Variază de la B2.6 la 4. De regulă, sarcina reală ar trebui să fie mai mică.

Siguranța privind incendiile. Contracție

Blocul de gaze este unul dintre cele mai sigure materiale; este inclus în lista substanțelor necombustibile.Contracția conform indicatorului GOST nu corespunde mai mult de 0,5 mm pe 1 metru.

Diferența vizuală dintre doi reprezentanți ai betonului celular

Diferența vizuală dintre doi reprezentanți ai betonului celular

Avantajele și dezavantajele produselor din beton celular

Materialul aparține unuia dintre cele mai comune materiale utilizate la fabricarea produselor pentru construcții. Sunt din ce în ce mai mulți oameni care doresc să conducă o afacere pentru producerea unor astfel de blocuri. Dar, ca orice material, betonul celular are avantajele și dezavantajele sale.

Să aruncăm o privire mai atentă la toate avantajele și dezavantajele:

| pro | Minusuri |

| Respectarea ecologică a materialului; rezistent la foc | Fragilitatea blocurilor. Acest lucru se manifestă adesea în timpul lucrărilor de zidărie și transport. |

| Densitate redusă și, ca urmare, sarcină redusă | Capacitate crescută de absorbție a apei |

| Viteză mare de construcție în comparație, de exemplu, cu cărămizile. | Dificultate în atașarea obiectelor grele pe perete. |

| Ușor de procesat, blocului i se poate da orice formă dorită. | Prezența varului în blocul de gaze este, de asemenea, o lipsă de material. În timp, componentele metalice utilizate pentru zidărie se deteriorează. |

| Cost relativ scăzut | Inerție redusă a clădirii. Orice structură construită se încălzește rapid și se răcește la fel de rapid. |

Avantajele produsului

Avantajele produsului

Tehnologie de producere a betonului celular

Betonul celulat poate fi autoclavizat și non-autoclavizat. Materialul de construcție fără autoclavă este mai ieftin, deoarece se caracterizează prin fragilitate și se cheltuie mai puțini bani pentru a asigura producția materialului, deoarece nu este nevoie să achiziționați echipamente scumpe - o autoclavă, să plătiți electricitatea pentru funcționarea acestuia și, de asemenea, investește în întreținerea acestuia. Tehnologia de producție fără autoclavă se realizează în conformitate cu un algoritm specific:

- Cântărirea componentelor amestecului în conformitate cu rețeta.

- Amestecarea manuală sau utilizarea echipamentului special.

- Descărcarea în formulare.

- Expunerea produsului.

- Îndepărtarea produselor finite din matriță.

Datorită faptului că, ca urmare a reacțiilor chimice care apar în amestec, va avea loc formarea de gaze, formularele sunt doar pe jumătate umplute. Așteptarea finalizării reacției durează până la patru ore, timp în care componentele ocupă complet volumul formei. După ce surplusul de compoziție este luat din matrițe, acesta este lăsat pentru îmbătrânire, care va dura până la 16 ore, după care cofrajul este dezbrăcat și reîncărcat pe paleți pentru a câștiga rezistența la călire, care durează trei zile. După finalizarea tuturor operațiunilor, produsul este trimis la depozit, cu toate acestea, acesta poate fi vândut numai după o lună, când câștigă puterea mărcii.

Tehnologia de producție în primele etape de lucru practic nu diferă de metoda fără autoclavă. Cantitatea necesară din toate componentele este colectată cu ajutorul dozatoarelor, încărcată în mixer și amestecată. Pentru a îndeplini această sarcină, este permisă utilizarea unui malaxor de beton. La 15 minute după terminarea amestecării ingredientelor inițiale, se introduce pulbere de aluminiu, care este un agent de suflare. Substanța reacționează cu amestecul de bază fără autoclavă.

Amestecul de materii prime se toarnă în forme și se păstrează timp de 6 ore, după care se taie blocurile de gaz, care ulterior trebuie să câștige densitate peste 18 ore. După finalizarea operațiilor de bază, se efectuează autoclavarea. Blocurile formate din beton celular sunt încărcate într-o cameră etanșă a cuptorului, în care, la o temperatură ridicată, fiecare bloc este tratat cu vapori de apă sub o presiune de până la 12 kg / cm2.

Produsul care nu este autoclavizat este uscat în condiții naturale. Produsele autoclave nu necesită uscare, dar totuși trebuie vindecate timp de o lună înainte de întărire.

O etapă importantă în producția ambelor tipuri de beton celular este menținerea integrității în timpul transportului către consumator.Pentru a îndeplini această sarcină, este necesar să ambalați produsul finit într-o folie termocontractabilă și să-l transportați pe paleți din lemn.

Ce este autoclavizarea betonului celular

Dacă vorbim despre beton celular autoclavizat, atunci acesta trece în mod necesar prin procesul de autoclavare. Autoclavele sunt numite recipiente mari în care se creează o temperatură ridicată (160-180 C) și o presiune de vapori de apă saturate.

Procesul de autoclavare durează aproximativ 12 ore, iar sarcina sa este de a seta rapid rezistența betonului celular. Betonul greu regulat câștigă 70% din rezistența mărcii sale în aproximativ o lună, dar dacă temperatura crește la 180 de grade, atunci rezistența va fi câștigată de 100 de ori mai repede.

Acest lucru rezolvă mai multe probleme simultan: nu există contracție a blocurilor, nu durează timp pentru rezistența betonului celular. Apoi, betonul gazos este ambalat într-un film protector și livrat clienților.

Betonul celular proaspăt autoclavizat este foarte umed, apa din acesta este de aproximativ 30-40%. Datorită umezelii, densitatea sa este semnificativ mai mare decât cea menționată. Prin urmare, înainte de finalizarea lucrărilor, peretele de beton celular așezat trebuie să se usuce cel puțin două sezoane.

Betonul celular autoclavizat are o rezistență mai mare decât betonul celular non-autoclavat.

În terminologia științifică, betonul celular autoclavizat se numește tobermorit - o piatră poroasă artificială. Deoarece pietrele sunt minerale, sunt absolut ecologice. Betonul celulat nu emite substanțe nocive și nu este radioactiv.

Tehnologie generală pentru producția de beton celular

Materii prime necesare

Pentru a pregăti un amestec de beton gazat, veți avea nevoie de următoarele materii prime:

- Grad de ciment nu mai puțin de M400;

- Apă;

- Var rapid;

- Gips;

- Nisip de cuarț;

- Pulbere de aluminiu.

Pulbere de aluminiu

Pulbere de aluminiu

De asemenea, nu este rău să adăugați un plastifiant la soluție. Scopul său principal este de a crește plasticitatea soluției, care previne crăparea produselor în stadiul de uscare și întărire.

Plastifiant

Plastifiant

Se folosesc și alți aditivi chimici. De regulă, acestea sunt adăugate pentru a îmbunătăți calitatea produsului finit.

Proporții de materii prime cu aditivi

- Componenta de silice poate fi prezentată sub formă de: nisip, cenușă și alte subproduse ale industriei;

- Tipul de liant poate fi, de asemenea, diferit: ciment, zgură, var, mixt, cenușă.

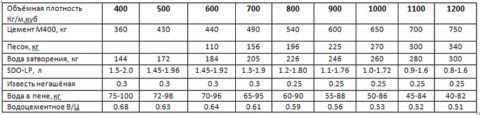

Conținutul aproximativ al proporțiilor este după cum urmează:

- 50-60% - ciment;

- 20-40% - nisip;

- 1-10% var;

- Până la 1% - apă.

Proporții în funcție de densitatea dorită

Proporții în funcție de densitatea dorită

Pașii principali

Un ghid rapid arată astfel:

- În primul rând, componentele sunt cântărite și amestecate în proporțiile necesare. Când faceți cu propriile mâini, acest lucru se face manual, din fabrică, de regulă, în modul automat.

- Toate ingredientele merg la mixer unde sunt amestecate.

- Următorul pas va fi turnarea. Matrițele sunt umplute cu aproximativ 1/3, deoarece în timpul formării porilor amestecul poate curge pur și simplu.

- Apoi, după finalizarea procesului de umflare, se așteaptă ceva timp până la solidificarea parțială.

- Mai mult, un singur strat este tăiat sau pur și simplu decupat, dacă formularele sunt utilizate de dimensiuni standard gata făcute.

- Ultima etapă va fi autoclavarea sau trimiterea blocurilor pentru uscare utilizând o metodă de producție non-autoclavă.

Riscuri potențiale

Deschiderea unui atelier pentru producerea unui bloc de gaze este o afacere care este asociată cu unele riscuri, care, totuși, nu vor fi atât de grozave dacă inițial vă gândiți la strategia de dezvoltare până în cele mai mici detalii. Cei mai probabili factori de risc includ următorii:

- Creșterea prețurilor la utilități și, ca urmare, o creștere a costului de producție.

- O scădere a vânzărilor datorită scăderii cererii de blocuri de beton celular din cauza situației economice instabile din sectorul construcțiilor din regiune.

- Apariția de noi materiale de construcție pe piață, care, în ceea ce privește proprietățile și prețurile lor, depășesc blocurile de beton celular „clasic”.

- O creștere a nivelului de concurență în sectorul construcțiilor din regiune, ceea ce poate duce la o descărcare forțată a prețurilor pentru produsele fabricii de blocuri de beton gazat.

În cele din urmă, aș dori să menționez că, în prezența unor canale de vânzare și aprovizionare stabile pentru materii prime, amenințările oricăreia dintre situațiile de „urgență” de mai sus pot fi nivelate fără consecințe negative grave pentru dezvoltarea afacerii.

Componente pentru realizarea unui amestec

Pentru a face blocuri de beton gazat cu propriile mâini, trebuie să pregătiți următoarele ingrediente:

Masă de dimensiuni bloc de beton aerat.

- Pentru fiecare metru cub de beton celular finit (la ieșire), sunt necesari aproximativ 250-300 litri de apă. Aceasta ar trebui să fie apă potabilă curată. Cel mai bine este să-l luați din straturile de suprafață ale oricărei surse curate.

- Sunt necesari aproximativ 260-320 kg de ciment pe metru cub de beton celular finit. Pentru auto-producție, se folosesc mărcile M500D0, M400D0.

- Nisip de carieră, râu, curățat. Cantitatea sa pe metru cub de amestec finit este de 250-350 kg. Cel mai bine este să luați unul mic, a cărui dimensiune a particulelor este de până la 2 mm. În niciun caz nu este permis conținutul ramurilor, resturilor, argilei.

- Aditivi speciali pentru beton celular. Cantitatea este de 1-3 kg pentru fiecare metru cub al amestecului finit.

- Un agent de suflare, adică pulbere de aluminiu. Suficient de 0,5-0,7 kg pentru fiecare metru cub de beton. Este necesară pulbere pentru ca reacția să înceapă în amestec, care este necesară pentru formarea gazului. În timpul amestecării, gazul începe să evolueze, se formează bule și celule în interiorul betonului, care conferă compoziției calitățile de care are nevoie.

- Lubrifiant pentru containere în cantitate de 0,3-0,5 kg pe metru cub Înainte de a începe umplerea cu emulsii, matrițele sunt bine lubrifiate. Uleiurile uzate nu trebuie utilizate deoarece conțin o cantitate mare de funingine.

Realizarea betonului celular cu propriile mâini nu este atât de dificilă, dar este important să urmați exact toate etapele de producție, să selectați ingredientele pentru amestecul viitor în proporția corectă. Lista de echipamente:

Lista de echipamente:

- Forme pentru turnarea viitorilor blocuri de beton celular, care pot avea dimensiuni diferite. Cel mai bine este să cumpărați containere gata făcute.

- Șiruri, care sunt necesare pentru a elimina excesul de amestec de pe suprafața formelor.

- Un mixer de beton care va fi folosit pentru a amesteca amestecul.

Cerințe privind ingredientele

Tabel comparativ al caracteristicilor betonului celular și betonului spumant.

Nu va funcționa pentru a face o cantitate mare de material de construcție pe cont propriu, dar acestea vor fi suficiente pentru construirea unei case mici. Greutatea unui bloc de dimensiuni standard poate fi de aproximativ 650 kg. Prin urmare, prezența mai multor persoane este necesară, nu numai pentru așezarea pereților, ci și pentru umplerea formularelor, scoaterea blocurilor de beton aerat din containere. Când toate condițiile sunt îndeplinite, blocurile de beton celular se vor dovedi a fi durabile și de înaltă calitate, costul acestora va fi mai mic decât la cumpărarea materialului gata făcut.

Puteți utiliza instalații speciale care amestecă betonul celular în modul automat. Acestea pot fi închiriate, dar pe de altă parte, echipamentele dețin singure ingredientele, amestecă betonul exact de calitatea necesară. Costurile de închiriere vor fi justificate.

Proporțiile de beton celular pot fi diferite, dar cel mai bine este să respectați următoarea formulă (pentru betonul celular D-600):

- Ciment Portland PC500 D0 - 65%;

- nisip rafinat - 30%;

- dolomita - 5%;

- W / T - până la 0,48.

Făină de tei, adică

dolomita, poate conține până la aproximativ 10% din beton celular, dar este important să se determine ce culoare a blocurilor este necesară. Cu o cantitate mai mare de var, culoarea blocurilor de beton aerat va fi mai deschisă

De asemenea, nu este necesară o cantitate mare de pulbere, care acționează ca un catalizator pentru reacția de gazare.

Caracteristici ale tehnologiei de producere a betonului celular

Procesul de fabricație înainte de autoclavare constă din următorii pași:

- Pregătirea și dozarea tuturor componentelor, cu excepția generatorului de gaz, și amestecarea completă a acestora în mixere timp de 5 minute.

- Injectarea pulberii de aluminiu și amestecarea finală - 1 min.

- Turnarea amestecului lichid rezultat în forme pre-pregătite: de la 1/3 la 2/3 din volumul lor. Nu sunt alocate mai mult de 20 de minute pentru această etapă.

- Expunerea în forme: de la 2 la 4 ore înainte de sfârșitul procesului de gazare.

- Îndepărtarea formularelor, tunderea surplusului cu unelte de tăiere a șirurilor, dacă este disponibil echipamentul adecvat - realizarea găurilor pentru caneluri.

Pașii suplimentari depind de posibilitatea autoclavării. Atunci când sunt produse acasă (sau aproape de ele), blocurile sunt pur și simplu ținute pe paleți cel puțin două zile la o temperatură ambiantă de +20 ° C, apoi alte 21-28 zile la umiditate normală. După o lună, astfel de produse sunt gata de utilizare, cu rezistență inferioară celor din fabrică, sunt destul de potrivite ca izolație sau pentru umplerea spațiului dintre rame rigide. Caracteristicile lor de performanță depind în mod direct de activitate și de proporția liantului.

Principalul material pentru fabricarea blocurilor structurale este betonul celular autoclavizat. În acest caz, semifabricatele tăiate sunt plasate în camere speciale și tratate cu abur fierbinte sub presiune ridicată. Parametrii aproximativi ai mediului în interiorul autoclavei: +200 ° С, cel puțin 10 atm, este imposibil să se realizeze acasă fără echipament adecvat. În procesul de procesare, pereții celulelor sunt întăriți și formarea gazelor este finalizată cu succes, ca urmare, blocurile își îmbunătățesc proprietățile de izolare și rezistență. Betonul celular autoclav rezistă mai bine la sarcinile de umiditate și are o rezistență mai mare la îngheț.

Această tehnologie mărește costul unităților chiar și atunci când cumpără echipamente de tratare termică uzate: este cel mai adesea staționară, are nevoie de o fundație fiabilă și de intrare în schema de producere a cazanului pentru a genera abur. Pentru a economisi bani, mulți antreprenori lansează mai întâi o linie pentru producția de blocuri de gaze non-autoclave, având în vedere instalarea în viitor a unei autoclave. Puteți face fără această etapă atunci când turnați produse destinate izolării termice.

Rezistență la îngheț și durabilitate

Rezistență la îngheț și durabilitate Aspectul și geometria produsului

Aspectul și geometria produsului Cerințele echipamentelor și complexitatea producției

Cerințele echipamentelor și complexitatea producției Fragilitate

Fragilitate Preț

Preț Contracție

Contracție