3 Informații de testare pentru sârmă de carbon și ambalajul acestuia

Conform Gosstandart 9389-75, produsele finite sunt supuse următoarelor tipuri de verificări ale calității:

- conform cerințelor GOST 1763 - la adâncimea decarburării;

- conform standardului 1545 - pentru răsucire (se prelevează o probă cu o lungime de 100 de diametre de sârmă);

- conform GOST 10447 - pentru înfășurare;

- conform standardului 10446 - rezistență la tracțiune și indicator de rezistență pentru o anumită perioadă de timp.

Cu ochiul liber, inspectați produsele pentru prezența defectelor de suprafață și a fracturilor pe ele. Dacă este necesar, Gosstandart 9389-75 permite utilizarea dispozitivelor de mărire cu o mărire de 5 ori.

Verificarea firului arcului

Ondularea este determinată cu un micrometru pe segmente PP cu o lungime de 195–205 mm. În acest caz, se iau 10 măsurători. Probele trebuie fixate într-o unitate specială (de exemplu, într-o mașină de testat la tracțiune), ceea ce face posibilă aplicarea sarcinii necesare pe materialul de testat.

Dacă 3 sau mai multe măsurători arată o abatere a produsului de la secțiunea specificată în standardul 9389-75, materialul este trimis la grupul ondulat. Nu ar trebui să fie livrat consumatorilor. Trebuie remarcat faptul că astfel de rezultate sunt observate extrem de rar; tehnologia de fabricație a PCB-ului exclude însăși o mare probabilitate de formare a ondulării.

Testele se efectuează pe probe care trebuie prelevate conform Gosstandart 9389-75 din fiecare bobină sau din fiecare dintre cele două capete ale bobinei. În unele cazuri, este permisă utilizarea tehnicilor de analiză nedistructivă și statistică la verificare.

Testarea fir de arc GOST 9389–75

Sârmă de arc cu o secțiune transversală de până la 0,6 mm este legată cu sfori, alte secțiuni - cu un material de sârmă moale. Suprafața bobinelor este acoperită cu grăsime K-17, NG-203 (tip A sau B) (conservant) pentru a asigura protecția anticorozivă a PP.

Pentru ambalarea produselor finite, se utilizează hârtie cu două straturi, untată sau cerată, țesături din fibre chimice, pânză de ambalare lipită sau cusută cu pânză, folie de polimer. Depozitarea produselor din sârmă trebuie efectuată în conformitate cu cerințele standardului 15150 (secțiunea 3).

2 Un pic despre tehnologiile de suprafață

Există multe de vorbit despre metodele de suprafață, deoarece varietatea lor este cu adevărat excelentă. Să enumerăm doar tipurile cu caracteristici scurte pentru a avea o idee generală.

Arc, folosind electrozi. Cel mai comun mod datorită versatilității sale. Se topește metalul de bază și se amestecă cu electrodul. Compoziția chimică este eterogenă, proprietățile interne sunt imprevizibile și, prin urmare, este posibilă doar restaurarea suprafeței „cosmetice”.

Plasma. Există două tipuri - arc și jet. Primul se distinge prin productivitatea ridicată, deoarece topeste metalele folosind temperatura ridicată creată de o descărcare electrică. Al doilea este absența unui regim de temperatură ridicată, care duce la o mică deformare a suprafeței tratate.

Tehnologia plasmatică

Tehnologia plasmatică

Gaz. O caracteristică a acestei tehnologii de suprafață este utilizarea fie a unui fir cu miez de flux, fie cu o secțiune solidă. Temperatura flăcării poate fi variată pentru a oferi diferite grosimi de acoperire. Se încălzește multă energie pentru încălzirea suprafeței care trebuie tratată, ceea ce poate duce la deformare.

Laser. O metodă destul de eficientă de suprafață, care vă permite să faceți un strat subțire și destul de puternic pe suprafața de tratat. Cu toate acestea, este destul de scump: sunt necesare echipamente scumpe speciale și specialiști instruiți.

Placare cu laser

Placare cu laser

Fascicul de electroni.Se face într-o cameră specială de vid folosind un fascicul de electroni, a cărui intensitate poate fi modificată. Datorită absenței aerului, oxidarea și arderea sunt absolut excluse. Este, de asemenea, o metodă foarte costisitoare și costisitoare, care are și o eficiență scăzută.

Suprafața arcului scufundat. Datorită utilizării diferitelor tipuri de sârmă și bandă. Probabil cel mai preferabil mod de a ajunge la un echilibru între suprafața netedă, amestecarea metalelor și gestionarea energiei. Să o luăm în considerare mai detaliat.

1 Informații generale despre sârmă de oțel

Întreprinderea comună este utilizată activ în diferite sfere ale economiei naționale moderne. Este indispensabil pentru orice lucrare de construcție, este utilizat de toată producția industrială modernă, fie că este o instalație de mașini-unelte sau o instalație de construcție de mașini grele.

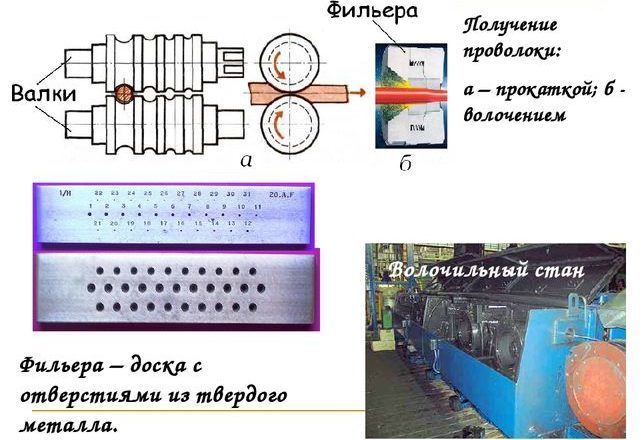

Întreprinderea comună este fabricată pe fabrici de extragere din tijă de sârmă prin reducerea treptată a secțiunii sale inițiale la parametrii necesari. Procesul tehnologic de obținere a sârmei nu necesită costuri serioase, prin urmare costul producției sale este scăzut. Datorită acestui fapt, produsul finit are un preț accesibil.

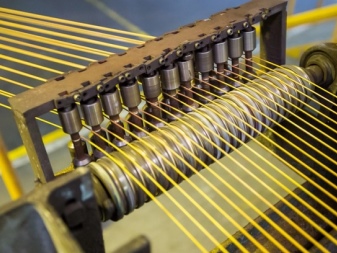

Fabricarea sârmei de oțel

Deoarece sârma de oțel este utilizată în scopuri diferite, industria modernă produce mai multe tipuri de acestea. Cele mai populare variante de sârmă sunt enumerate mai jos:

- redus de carbon (fabricat în conformitate cu GOST 3282-74);

- carbon de primăvară (GOST 9389-75);

- cablu conservat pentru producția de cabluri și fire (GOST 3920-70);

- cablu pentru fabricarea cablurilor și cablurilor (GOST 7372–79).

Cea mai utilizată întreprindere comună este de uz general. Este o bucată lungă de metal cu un conținut redus de carbon, ceea ce îi conferă o rezistență excelentă și un nivel ridicat de ductilitate.

Sârmă de oțel de uz general

Dacă se aplică un strat suplimentar de zinc pe suprafața unei întreprinderi comune de uz general, acesta dobândește proprietăți anticorozive ridicate. Sârmă zincată poate fi acționată în condiții de umiditate constantă, păstrându-și caracteristicile mecanice inițiale și alte caracteristici pentru o lungă perioadă de timp.

Adăugăm că sârma de oțel conform Gosstandart 3282-74, care a trecut de operația de recoacere, devine moale. Această proprietate îi permite să fie folosită pentru lucrări de armare, la producerea diferitelor piese, pentru legarea armăturii și ambalarea diverselor produse. Sârmele de uz general sunt cele mai frecvente, așa că vă vom spune despre aceasta cât mai detaliat posibil.

Sârmă de sudură VT1-00

Sârmă de titan VT1-00 este produsă din titan de înaltă puritate chimică. Titanul VT1-00 este un titan tehnic caracterizat prin rezistență ridicată la coroziune și rezistență ridicată. Sârmă VT1-00, conform GOST 19807-91, conține în compoziția sa chimică de la 99,58 la 99,99% titan pur și doar o cantitate mică de impurități - fier, siliciu, carbon, azot, hidrogen, oxigen. Sârmă VT1-00 păstrează caracteristici utile într-un interval larg de temperaturi - de la -253 la + 150 ° C, perfect sudabil, are o plasticitate tehnologică ridicată, rezistență redusă. Titanul tehnic se caracterizează prin fluare redusă, rezistență suficientă și alungire. Datorită plasticității ridicate, folia de titan cu grosime foarte mică se obține din titanul VT1-00.

Utilizarea unei sârme de sudură din titan într-un mediu cu gaz de protecție permite obținerea unei îmbinări de sudură de cea mai înaltă calitate, în plus, caracteristicile metalului permit îmbinarea pieselor sudate cu grosimea de 1 - 1,5 cm în doar 1 trecere. Firul VT1-00 este cel mai dur fir de sudură din titan. nu conține aluminiu și se caracterizează prin puritate chimică ridicată.

Sârma de sudură din titan trebuie selectată pe baza compoziției chimice a metalului care trebuie sudat, de exemplu, sârmă cu puritate ridicată este, de asemenea, utilizată pentru sudarea titanului pur.

Clasificare

După mărime și formă

În funcție de dimensiunea și forma secțiunii, toate produsele finite sunt împărțite în mod convențional în mai multe grupuri. Primul include cel mai subțire, a cărui grosime nu depășește 0,1 mm. Produsele cu un parametru de secțiune transversală care depășește 8 mm sunt menționate la cel de-al 9-lea grup. Toate produsele, în conformitate cu standardele, sunt realizate într-un profil rotund, pătrat, precum și într-un profil cu mai multe fațete sau în formă.

După tipul de finisare

Finisarea firului în mare măsură asigură parametrii mecanici și fizico-chimici necesari. De aceea, pentru a oferi o rezistență maximă, firul este întărit, ars și stabilizat suplimentar. Materialul care nu a trecut prin aceste manipulări are un domeniu de utilizare limitat.

După tipul de suprafață

Sârma de oțel poate fi lustruită, gravată, precum și lustruită sau trasă ca urmare a strunjirii preliminare și a degroșării. Eliberarea firului este permisă fără nicio finisare preliminară. Învelișul poate fi metalic (placat cu cupru, placat cu alamă, galvanizat sau aluminizat) sau nemetalic (polimer sau fosfat, într-o manta din PVC).

Produsele neacoperite sunt de obicei prelucrate la temperaturi ridicate. Produsele prelucrate într-un cuptor termic sunt produse în nuanțe negre sau deschise, în timp ce grosimea acestuia poate varia de la 0,16 la 10 mm.

După compoziția chimică

Sârma de oțel este fabricată din:

- un aliaj cu conținut scăzut de carbon cu o fracțiune de carbon mai mică de 0,25%, este necesar pentru armarea produselor din beton;

- fabricat din aliaj de carbon cu o fracțiune de carbon mai mare de 0,25, este utilizat pentru fabricarea arcurilor, precum și a firelor și cablurilor.

Oțelul poate fi aliat sau înalt aliat. Este permisă producția din aliaje cu parametri fizici și chimici speciali (rezistent la căldură, rezistent la coroziune și precizie).

După domeniul de aplicare

În funcție de domeniul de aplicare, se disting următoarele grupe de sârmă de oțel.

- Inoxidabil - fabricat dintr-un aliaj special cu parametri crescuti de rezistenta la caldura. Acest material nu este susceptibil la rugină și oxidare, este utilizat în principal în producția de produse hardware.

- Sudare - produsă cu o secțiune transversală de la 0,5 la 8 mm, utilizată în principal pentru instalarea sudării cu arc electric.

- Sârmă de armare - așa cum sugerează și numele, o astfel de sârmă este utilizată pe scară largă pentru consolidarea structurilor de beton armat de toate tipurile. Pot fi fără tensiune sau sub presiune crescută. Datorită secțiunilor prezente în materialul din oțel, aderența maximă la baza de beton poros este asigurată în timpul procesului de armare.

- Primăvara - este utilizată la eliberarea arcurilor, care sunt efectuate prin metoda înfășurării la rece, fără a le supune unui tratament termic suplimentar.

- Frânghia - este relevantă pentru fabricarea frânghiilor de mare, de râu și alte. Optim pentru împletirea cablurilor, a găsit o largă aplicare în domeniul producției lor.

- Tricotat - fabricat din oțel cu emisii reduse de carbon, este caracterizat de o ductilitate crescută și, în același timp, de rezistență. Este universal cerut în agricultură și construcții.

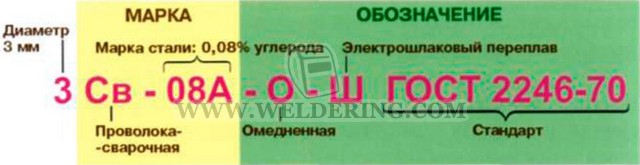

2 Cum este marcat firul?

Orice fir de sudură - oțel, aluminiu, alamă, miez de flux și activat - este marcat luând în considerare anumite reguli în conformitate cu GOST. Acest lucru este de o mare importanță, deoarece doar firul de sudură aliat este reprezentat de aproximativ 80 de mărci. Cum se efectuează decodarea desemnării unui anumit material de sârmă?

Luați, de exemplu, clasa Sv-06X19H9T utilizată pentru sudarea electrică. Literele „Sv” de la începutul marcajului indică faptul că avem în față un fir, care este utilizat special pentru efectuarea activităților de sudare. Iar numerele și literele din spatele lor descriu compoziția sa:

- 06 este conținutul de carbon în sutimi de procent (0,06%);

- X este crom, din care 06X19H9T conține 19% (cifra care urmează literei);

- N - nichel în cantitate de 9%;

- T este titan.

După litera „T”, după cum putem vedea, nu există cifre. Aceasta înseamnă că titanul din clasa 06X19H9T conține nu mai mult de un procent. Orice sârmă de sudură din aliaj sau sârmă de sudură din titan poate fi descifrată în mod similar - trebuie doar să vă uitați atent la certificatul său. Aici trebuie doar să vă amintiți la ce element chimic corespunde această literă sau aceea din marcaj.

Produsele din alamă pentru sudare sunt „criptate” și mai ușor. În primul rând, este indicat diametrul firului de sudură (de exemplu, 3 mm) și apoi calitatea aliajului din care este fabricat (L63, LS-59-1). Astfel, după ce a văzut marcajul 3.0 L63, sudorul realizează imediat că în fața lui se află un fir de alamă cu o secțiune transversală de 3 mm. Conform GOST 7871, firul de aluminiu poate avea următorul marcaj: Sv1201, SvA99, SvAK5, SvA85T.

Oţel

Firul se distinge prin scopul său: pentru sudare sau suprafață.

În total, se produc aproximativ 80 de mărci de sârmă.

Literele „Sv” înseamnă că firul se sudează. Marca de oțel din care este fabricat firul este indicată cu o cratimă. Prima cifră corespunde conținutului de carbon în sutimi de procent. Literele indică prezența elementelor de aliere în procente, care sunt indicate de numărul care urmează desemnării literelor.

Șase clase sunt utilizate pentru sudarea oțelurilor cu conținut scăzut de carbon: Sv-08, Sv-08A, Sv-08AA, Sv-08GA, Sv-10GA, Sv-10G2,

Pentru oțelurile cu aliaj slab și mediu - 30 de grade, de exemplu: Sv-08GS, Sv-08G2S, Sv-18KhGS etc.

Pentru sudarea oțelurilor foarte aliate, se utilizează 41 de fire de sârmă Sv-08X14GNT, Sv-12X13 etc.

Dacă nu există un număr după scrisoare, atunci suma acestui element nu depășește 1%. Litera „A” de la sfârșitul marcajului indică un conținut redus de sulf și fosfor, iar litera „AA” - aproximativ și mai puțin din ele.

Sârmele cu conținut scăzut de carbon și aliate sunt produse necuprinse și cuprate (simbol - O). Placarea din cupru protejează firul de oxidare și îmbunătățește alimentarea cu curent.

La sfârșitul marcajului, poate exista litera „E”. „E” înseamnă că firul este utilizat pentru a produce electrozi. Literele „SH”, „VD” sau „VI” indică faptul că oțelul pentru sârmă este realizat, respectiv, prin electro-zgură, re-topire cu arc sub vid sau în cuptoare cu inducție sub vid.

Un exemplu de simbol pentru o sârmă de sudură cu un diametru de 3 mm, clasa Sv-08A, cu o suprafață acoperită cu cupru din oțel obținută prin retopirea electroslagului:

|

Condiții de sudare |

Fir recomandat |

|

Oțeluri cu conținut scăzut de carbon și aliaje scăzute în dioxid de carbon și amestecuri active de gaze |

Sv-08G2S |

|

Oțeluri cu conținut scăzut de carbon și aliaje slabe în argon și heliu |

Sv-08GS |

|

Sudare cu dioxid de carbon în aer liber |

Sv-20GSYUT |

|

Structuri metalice de construcție din oțel 16G2AF în dioxid de carbon |

Sv-10HGSN2MYu |

|

Structuri metalice din oțel 10ХСНД în dioxid de carbon |

Sv-08G2SDU |

|

Oțeluri de înaltă rezistență cu aliaj slab (tip 14ХГНМ) în dioxid de carbon |

Sv-10KhN2G2SMA |

|

Oțel 08Х22Н6Т și 08Х18Г8Н2Т în dioxid de carbon |

Sv-08X20N9S2BTYu |

Sârmă de sudură pentru oțeluri rezistente la căldură și căldură medie

|

gradul oțelului |

Calitatea sârmei de sudură |

|

|

în azot, heliu |

în dioxid de carbon |

|

|

20HGSA |

Sv-15XMA, Sv-18HGSA |

Sv-08G2S |

|

30HGSA |

Sv-15XMA, Sv-18HGSA |

Sv-10GSM, Sv-10GSMT, CB-08X2CMA, Sv-15XMA, Sv-18HGSA, Sv-08KhZG2SM |

|

12XM |

Cw-08XM |

Sv-10HG2SMA |

|

15XM |

Sv-08XM |

Sv-08HNSMA, Sv-08HG2SM, Sv-08HGSMA |

|

12Х1МФ |

Sv-08KhMFA |

Sv-08HGSMFA |

|

15Х1МФ |

Sv-08XM |

Sv-08X1M1GSF |

|

15X5M, 15X5, 15X5VF |

Sv-10X5M, Sv-08G2S |

Sv-08G2S |

Sârma de sudură din oțel este produsă în următoarele diametre (mm): 0,3; 0,5; 0,8; 1,0; 1.2; 1.4; 1,6; 2.0; 2,5; 3,0; 4.0; 5,0; 6,0; 8,0; 10.0 și 12.0, firul este furnizat în bobine cu diametrul de 150-750 mm, cântărind de la 1,5 la 40 kg, precum și înfășurat pe bobine și casete.

Suprafața firului trebuie să fie curată și netedă, fără crăpături, delaminare, captivitate, apusuri de soare, cochilii, tăieturi, solzi, rugină, ulei și alți contaminanți.

Dacă este necesar, firul se curăță cu un sablator sau cu o gravură într-o soluție de acid clorhidric 5%. Puteți curăța firul trecându-l prin dispozitive mecanice speciale, precum și cu hârtie de șlefuit într-un luciu metalic. Înainte de curățare, se recomandă recoacerea unei bobine de sârmă la o temperatură de 150-200 ° C timp de 1,5-2 ore.

Este necesar un certificat care să indice producătorul, simbolul firului, numărul de căldură și lot, starea suprafeței și compoziția sa chimică. Dacă se pierde certificatul, firul poate fi utilizat numai după determinarea compoziției sale chimice.

Sârmă de sudare cu arc inert de gaz

|

gradul oțelului |

Grad de sârmă |

|

Crom |

|

|

08X13 |

Sv-12X13, Sv-08X14GNT |

|

08X17T |

Sv-07X25N13, Sv-06X25N12TYu, Sv-08X25N12TYu, Sv-10X17T |

|

15X25T |

Sv-06X25N12TYu, Sv-08X25N13BTYu, Sv-10X17T |

|

0X13 1X13 |

Sv-10X13, Sv-06X14 |

|

2X13 |

Sv-08H14GT |

|

Foarte aliat |

|

|

12X18H10T, 12X18H12T, 08X19H10T |

Sv-06Х19Н9Т |

|

03X18H11 |

Sv-01H19N9 |

|

08Х22Н6Т |

Sv-07H25N13 |

|

08Х18Н12Б |

Sv-07H19N10B |

|

10Х17Н13М2Т, 08Х17Н15М3Т, 08X21Н6М2Т |

Sv-06Х19Н10М3Т |

|

08Х20Н14С2 |

Sv-04H19N9S2 |

|

10X23H18 |

Sv-10X20N15, Sv-07X25N13 |

|

06X23H28MDT |

Sv-01H23N28M3D3T |

|

03X16H15M3 |

Sv-04H19N11MZ |

|

08Х18Г8Н2Т |

Sv-08X20N9S2BTYu |

Compoziția chimică pentru sudarea oțelului

Materialul de umplutură din oțel garantează proprietăți mecanice bune ale sudurii. Principalele clase de umplutură de sârmă utilizate pentru sudarea oțelurilor carbon sunt prezentate în tabelul de mai jos:

| Marcarea firului de umplere | ||

| Protecție: azot și heliu | Protecție: CO2 | |

| 20ХГСА | Sv-15KhMA, Sv-18KhGSa | Sv-08G2S |

| 30HGSA | Sv-15KhMA, Sv-18KhGSa | Sv-10GSM, Sv-10GSMT, Sv-08CH2SMA |

| 12XM | Sv-08XM | Sv-10HG2SMA |

| 15XM | Sv-08XM | Sv-08KHNSMA, Sv-08KHG2SM |

| 12Х1МФ | Sv-08KhMFA | Sv-08HGSMFA |

| 15Х1МФ | Sv-08XM | Sv-08H1M1GSF |

| 15X5M, 15X5, 15X5VF | Sv-10X5M, Sv-08G2S | Sv-08G2S |

Conform standardului de stat, firele de umplere pentru sudarea oțelului inoxidabil și a oțelului obișnuit sunt împărțite în:

- carbon, destinat îmbinării produselor din oțeluri cu conținut scăzut și mediu de carbon;

- aliate, pentru sudarea metalelor slab aliate și rezistente la căldură;

- foarte aliat, utilizat atunci când se lucrează cu oțeluri crom-nichel, inoxidabile sau alte aliaje.

Materialele de umplutură pentru oțel inoxidabil sunt oțelurile care conțin crom sau nichel.

Principalele avantaje ale consumabilelor specializate pentru sudare pentru îmbinarea produselor din oțel inoxidabil sunt:

- calitate ridicată a sudurii;

- omogenitatea și absența porilor în compus;

- rezistență la coroziune;

- raport minim de stropire de metal;

- arderea stabilă a unui arc electric în timpul funcționării.

Atunci când se încearcă calcularea consumului de aditiv pe cusătură, trebuie avut în vedere faptul că aditivul pentru oțel inoxidabil are o resursă crescută.

Consumabilele utilizate atunci când se lucrează cu oțeluri aliate sau inoxidabile sunt împărțite în două tipuri:

- pudra;

- solid.

Metoda de sudare cu argon.

Aditivii pentru pulbere permit sudarea fără utilizarea gazelor de protecție. În cel mai simplu caz, aditivul pentru pulbere este un tub gol cu flux în interior.

În timpul funcționării, fluxul și elementele de umplere formează un nor de gaz, care contribuie la sudarea de înaltă calitate a sudurii. Astfel de fire pot fi utilizate în condiții de spațiu limitat, deoarece mașina de sudat fără butelie de gaz poate ajunge chiar și în locurile cele mai greu accesibile.

Sârmele solide sunt umpluturi obișnuite concepute pentru sudarea gazelor de protecție precum Argon sau dioxid de carbon.

Trebuie remarcat faptul că elementele de umplere utilizate pentru sudarea oțelului inoxidabil sunt împărțite în clase:

- precizie normală;

- precizie crescută cu P.

Cele mai utilizate tipuri de materiale de umplutură pentru sudarea produselor din oțel inoxidabil sunt:

- Sv06X20N11M3.

- Sv01Х18Н10.

- Sv01X19N9.

La decriptare, trebuie amintit că:

- A înseamnă azot;

- B - niobiu;

- B este tungsten;

- D - cupru;

- M este molibden;

- C este siliciu;

- T este titan;

- X este crom;

- H - nichel;

- Yu - aluminiu;

- F - vanadiu;

- C - zirconiu.

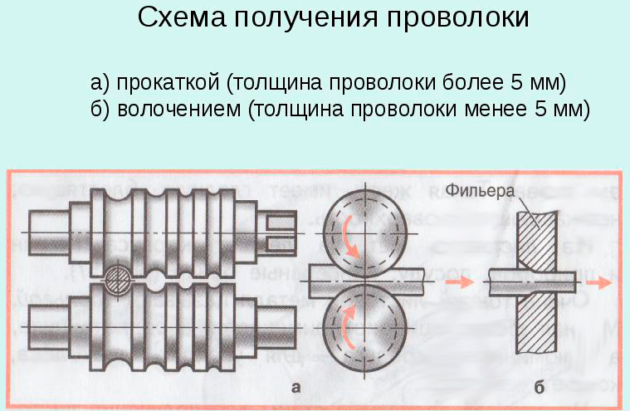

Etape de desen

Tehnologia de producție a firelor este împărțită în cinci etape.

Etapa 1

Procedura de gravare pentru a îndepărta stratul de suprafață al materialului - scară, care interferează cu desenul:

Decaparea metalelor într-o unitate de decapare continuă

Decaparea metalelor într-o unitate de decapare continuă

- Pregătirea suprafeței: degresare, șlefuire, lustruire, tăierea zonelor defecte.

- Cântarul conține compuși complecși cu alte elemente; prin urmare, materia primă este supusă unui tratament chimic sau mecanic.

- Alegerea metodei de gravare depinde de natura metalului.Detartrarea se efectuează cu acid fosforic, clorhidric, azotic, fluorhidric sau sulfuric încălzit la 50 ° C.

- Suprafața care trebuie tratată este curățată de produse de gravare. Aceasta este spălarea pieselor folosind un solvent special sau apă.

- După procedură, metalul ar trebui să capete o nuanță mată.

- Uscarea firului timp de o oră la o temperatură de 75-100 ° C. Pentru aceasta se folosesc mașini speciale cu camere de uscare.

Etapa 2

Procesele termice includ

Procesele termice includ

Tratamentul termic se efectuează pentru a face piesa de prelucrat semi-moale, cu o structură cu granulație fină, fără tensiuni interne. Metalul este încălzit la o anumită temperatură, păstrat în astfel de condiții pentru o perioadă de timp și răcit.

Recocirea modifică proprietățile materialului și facilitează procesul de extragere a firelor. Rata de încălzire depinde de conductivitatea termică a metalului. Viteza de răcire este determinată de duritatea care trebuie atinsă după recoacere. Sârmele de oțel se răcesc mai lent decât compușii de carbon.

Etapa 3

Folosind un ciocan special sau role de forjare, capetele piesei de prelucrat sunt aplatizate și nivelate. Procedura permite fixarea metalului pe tamburul mașinii și trecerea prin matriță.

Matriță de tragere prin sârmă

Matriță de tragere prin sârmă

Etapa 4

Tragerea firului: materia primă prelucrată murată este trasă pe mașină la viteza maximă printr-un canal conic lin. În funcție de numărul tijelor trase simultan, procesul este:

- Cu un singur fir.

- Multi-linie.

După tipul de produs final:

- Produse lungi sub formă de bobine sau bobine.

- Bare calibrate.

După numărul de tranziții, desenul de sârmă are două varietăți:

- Singur - în care tragerea se efectuează printr-o singură tragere. Procesul este potrivit pentru fire groase, slab deformate.

- Multiplu, când materialul este comprimat succesiv pe mai multe matrițe.

Mașina de desenat formează profilul și dimensiunile produsului finit.

Etapa 5

Etapa finală implică realizarea recoacerii. Acest lucru se face pentru a elimina stresul dăunător după desen. Produsul devine moale, rezistent la rupere, flexibil la îndoiri, alungire și răsucire. După tratamentul termic, se efectuează operațiuni de finisare suplimentare, inclusiv:

- Sârmă de zincare.

- Grăsime de conservare.

- Tăierea în bucăți.

- Marcare.

Tipul de sârmă finalizat după toate procesele de procesare

Tipul de sârmă finalizat după toate procesele de procesare

Legenda în marcarea firului de sudură

Marcarea firului de sudură are o anumită ordine, care este responsabilă pentru datele transmise de literele și numerele conținute în numele mărcii. Acest lucru își scurtează lungimea, făcând totul mai compact și ajută la dezvăluirea mai bună a nuanțelor necesare ale conținutului.

Primul număr care se află în fața tuturor denumirilor de litere și, adesea, iese în evidență de masa principală, cel puțin prin faptul că se deosebește, este diametrul.

În spatele numărului există o desemnare a literelor care dezvăluie scopul firului. Există două opțiuni aici. Primul dintre ele este „Np”, care înseamnă suprafața firului, al doilea este „Sv” - sudare. Dacă există mai multe numere lângă aceste litere, atunci acestea indică conținutul de carbon al materialului. De exemplu, dacă Sv2, atunci conținutul de carbon în sutimi va fi de 0,2%, iar dacă Sv06, atunci conținutul de carbon este de 0,06%.

Exemplu pentru marcarea unui fir de sudură

După indicarea tipului de material și a conținutului de carbon din acesta, pot exista în continuare litere separate care să indice puritatea compoziției pentru impurități dăunătoare. Fosforul și sulful devin adesea astfel de impurități. În marcaj, acestea sunt literele „A” și „AA” Dacă luăm în considerare exemplul CB08, atunci în absența literelor, 0,04% din conținutul de impurități de fosfor și sulf este permis, în marca CB08AA la 0,02%, iar în marca CB08A - până la 0, 03%.

Următoarea este o listă a elementelor de aliere din compoziție. Există următoarele denumiri:

- M este molibden;

- C - siliciu;

- H - nichel;

- X este crom;

- C - zirconiu;

- D - cupru;

- F - vanadiu;

- T este titan;

- G - mangan;

- Yu - aluminiu.

Nu toate literele pot fi găsite cu cifre. Există o particularitate aici. Dacă nu există un număr, atunci conținutul acestui element în fir este de doar 1 la sută. Dacă există vreun număr după scrisoare, atunci acesta arată procentajul conținutului. De exemplu, 2 - 2% și 25 - 25%.

După specificarea compoziției chimice, este indicată una dintre metodele de topire a firelor, care poate fi foarte importantă în condiții critice de utilizare. Există astfel de metode de desemnare de bază:

- VI - topirea în cuptoare cu inducție sub vid;

- VD - topire în cuptoare cu arc sub vid;

- Ш - topirea utilizând refuzarea electroslagului.

Dacă același fir poate fi folosit pentru producerea de electrozi, atunci litera „E” este pusă în denumire. Dacă are o singură aplicație și este utilizat exclusiv pentru sudarea cu gaz, atunci nu este dată nicio denumire suplimentară.

Adesea, se produce sârmă cu suprafață placată cu cupru. În acest caz, la sfârșit se adaugă litera „O” - placată cu cupru.

La sfârșitul mărcii, GOST este pus, în funcție de care este fabricat. Pentru a scurta, mulți producători ratează acest punct, dar toate acestea trebuie să fie prezente în etichetarea completă.

Tipuri și proprietăți ale sârmei de aluminiu

Sârma de aluminiu are o serie de avantaje semnificative:

• putere bună,

• plasticitate,

• greutate redusă,

• conductivitate electrică și termică ridicată,

• rezistență la umiditate,

• durabilitate,

• rezistență bună la uzură.

Comparativ cu sârmă din argint, cupru sau aur, sârma de aluminiu are o conductivitate termică mai mică. Dar costul său este, de asemenea, mult mai ieftin.

Ca toate produsele din aluminiu, firul de aluminiu are o rezistență ridicată la coroziune, inclusiv în încăperile umede. Acesta este motivul utilizării sale frecvente în construcția de instalații care vor intra în contact cu apa.

Sârma de aluminiu are multe calități valoroase. Principalele sunt: ușurința procesării și plasticitatea, o bună conductivitate electrică și termică. Proprietățile magnetice ale firului sunt slabe.

Sârma de aluminiu, din aluminiu tehnic sau primar, îndeplinește standardele sanitare și este absolut sigură. Aceste calități permit utilizarea produsului chiar și în industria alimentară.

Unul dintre principalele avantaje ale sârmei de aluminiu este prețul său. Este disponibil nu numai pentru companii, ci și pentru orice persoană.

Conform metodei de producție, sârma de aluminiu poate fi trasă și extrudată.

De asemenea, poate fi împărțit în domenii de aplicare:

• pentru debarcarea la rece;

• pentru firele liniilor electrice;

• pentru inginerie electrică;

• pentru lucrări de sudură.

Sârma de aluminiu diferă, de asemenea, în funcție de starea materialului:

• presat la cald (fără tratament termic);

• recoacut (moale);

• muncit (H);

• întărit (în mod natural (T) sau artificial (T1) îmbătrânit).

Sârma de aluminiu din aliaje întărite termic este întărită prin deformare la rece (autofrettage). Aceste fire includ AMg5, AD1, AMg3. Plasticitatea apare după recoacere. Există un fir realizat din aliaje întărite la căldură (D16P, D1P, D18 etc.). Rezistența sa este crescută atât prin îmbătrânirea naturală sau artificială, cât și prin întărire. Îmbătrânirea artificială este potrivită pentru aproape toate tipurile de aliaje. O frânghie din aliaje D18, D1P, D16P este potrivită pentru prelucrare la + 40 ° C. Sârmă din aliaj B65 este îmbătrânită la temperaturi de la + 75 ° С la + 90 ° С.

Sârmă de aluminiu livrată în bobine, bobine sau pachete.

Producție

Eliberarea sârmei de oțel se realizează prin tragerea tijei de sârmă pe echipamente specializate cu ardere ulterioară într-un cuptor special sau fără acesta.

Procesul de broșare și desen nu este deosebit de dificil din punct de vedere tehnic. Tijă de sârmă comprimată este utilizată ca materie primă de lucru, toate manipulările sunt efectuate pe mașini de desen. În comparație cu laminarea metalelor, această operațiune are multe avantaje:

- funcționarea automatizată a mașinilor-unelte asigură o productivitate sporită;

- Desenul permite obținerea de produse cu o formă ideală în mod regulat, cu o suprafață curată și nivelată - datorită acestui fapt, gradul de prelucrare ulterioară este foarte redus, iar firul însuși dobândește proprietăți mecanice îmbunătățite.

În general, producția de sârmă de oțel răsucită implică mai multe etape.

- În această etapă, se realizează gravarea, sarcina principală este de a îndepărta stratul de suprafață de metal și scară, care poate interfera cu desenul. Pregătirea suprafeței se realizează prin degresare, măcinare, lustruire și tăiere mecanică a zonelor respinse. Deoarece compușii chimici complecși pot fi prezenți în scară, tija de sârmă este tratată cu soluții acide încălzite la 50 de grade. După aceea, piesa de prelucrat este spălată și uscată când este încălzită la 75-100 de grade în camere speciale de uscare.

- În această etapă are loc tratamentul termic, al cărui scop este de a face piesa de prelucrat din metal mai moale, scutită de solicitări interne. Pentru aceasta, materialul este încălzit, păstrat pentru o perioadă de timp și răcit. Drept urmare, proprietățile oțelurilor se modifică semnificativ, iar procesul de tragere și ardere a firelor este facilitat.

- Mai mult, cu ajutorul unui ciocan, plăcile de oțel sunt aplatizate și nivelate. În acest fel, puteți fixa metalul pe tamburul mașinii de desen pentru a-l trece prin matriță.

- În această etapă, desenul se efectuează direct. Pentru aceasta, materiile prime prelucrate și plane sunt trase pe mașină la cea mai mare viteză posibilă printr-un canal conic. În funcție de cantitatea de sârmă trasă, acest proces poate fi unic sau cu mai multe fire.

- În etapa finală, se efectuează tragerea - sarcina principală a acestor manipulări este de a minimiza stresul după extragerea metalului. Oțelul devine elastic, rezistent la tracțiune și rigid, în același timp flexibil până la alungire și răsucire, parametrii precum rezistivitatea și greutatea de 1 metru sunt îmbunătățite.

Există două tipuri de tratament termic.

- Arderea ușoară - efectuată într-un cuptor umplut cu gaz inert. Datorită acestui fapt, metalul nu suferă oxidare, iar scara nu se formează pe el. Produsele finite capătă o nuanță deschisă și un cost foarte impresionant.

- Arderea neagră - în acest caz, se folosește cea mai simplă atmosferă, se formează zgura pe suprafața produselor finite, prin urmare capătă o culoare închisă. Costul unui astfel de fir este mult mai mic decât cel al firului ușor.

Având în vedere că aliajul de oțel aparține categoriei metalelor care se corodează rapid, galvanizarea este adesea inclusă în ciclul de producție. Sârma de cea mai bună și cea mai bună calitate este produsă folosind tehnica de zincare la cald, deoarece aceasta asigură aderența maximă a zincului direct la sârmă.

Produsele finite de la ieșire nu se tem de rugină și au în același timp un nivel crescut de protecție împotriva unor factori externi nefavorabili precum acțiunea razelor ultraviolete, vântului și fluctuațiilor de temperatură. În plus, firul de oțel galvanizat este mult mai ductil decât cel ne-zincat și, prin urmare, este mai durabil. După aceea, produsele sunt tăiate în bucăți și marcate.

În conformitate cu GOST 3282-74, sârma de oțel este produsă din oțel în conformitate cu standardul actual nr. Sârmă finisată cu o secțiune transversală de 0,5 până la 6 mm, care nu a fost supusă tratamentului termic, la ieșire trebuie să reziste la cel puțin 4 coturi fără a încălca integritatea generală și distrugerea structurii metalice.Pe suprafața unui produs neacoperit cu zinc, standardele tehnologice permit prezența micilor urme și zgârieturi - în timp ce adâncimea lor nu trebuie să fie mai mare de 1/4 din dimensiunea abaterii produselor finite în diametru. Dar prezența a tot felul de fisuri, cântare și filme de orice dimensiune nu este strict permisă.

Sârmele zincate pot avea o ușoară acoperire albicioasă la suprafață, precum și sclipici - dar numai dacă nu afectează calitatea generală a acoperirii. Este strict interzisă vânzarea și utilizarea în procesul de producție a sârmei de oțel cu zone fără acoperire metalică și pete negre.