Cum se alege?

Scopul principal al firului de sudură este de a umple sudura formată în procesul de îmbinare a structurilor metalice. În termeni simpli, aditivii reduc pierderea produselor din metale comune. Principalul lucru este să alegeți aditivul potrivit. Sudorii susțin că există doar două reguli de respectat atunci când alegeți o sârmă de sudură de calitate.

Materialul aditiv trebuie să fie identic cu compoziția produsului de sudat.

De aceea, atunci când alegeți un fir, este extrem de important să vă familiarizați cu compoziția sa. De exemplu, pentru sudarea pe fontă, este mai bine să utilizați un fir solid cu grosimea corespunzătoare.

Cu toate acestea, această listă poate include și substanțe dăunătoare sănătății umane, și anume sulf și fosfor.

În consecință, atunci când lucrează cu un astfel de aditiv, sudorul trebuie să aibă cea mai mare grijă.

Punctul de topire al aditivului trebuie să fie mai mic decât cel al structurii care trebuie unită. Temperatura ridicată de topire a firului poate deteriora structura sudabilă, lăsând pete de ardere pe metal.

Atunci când alegeți un fir conform marcajului, trebuie să acordați atenție mai multor nuanțe:

- diametrul consumabilului de sudură trebuie să fie identic cu grosimea metalului;

- aditivul nu trebuie să aibă nici măcar un indiciu de rugină, vopsea și alți compuși chimici;

- sudura finită ar trebui să fie lipsită de zgură, fisuri și chiar pori minimi.

2 Caracteristici operaționale

Sudarea efectuată cu utilizarea sârmei cu miez de flux este acum utilizată pe scară largă.

Acest lucru se datorează avantajelor incontestabile ale acestui consumabil. De exemplu, atunci când se efectuează sudarea convențională cu miez de flux, pot apărea unele dificultăți asociate cu imposibilitatea de a direcționa electrodul către un punct de sudare greu accesibil.

În plus, monitorizarea procesului de formare a cusăturii va fi, de asemenea, dificilă. Destul de des, astfel de dificultăți apar în procesul de sudare semi-automată.

Această metodă de sudare are multe avantaje.

Dificultăți neprevăzute pot apărea, de asemenea, atunci când procesul se desfășoară folosind gaz de protecție, de exemplu, debitul de gaz poate fi perturbat de un tiraj.

În condițiile predominante, este cel mai indicat să folosiți așa-numitul sârmă cu miez de flux. Acest lucru se datorează faptului că acest produs combină calități pozitive ale electrozilor ca:

- aliere;

- grad ridicat de protecție;

- dezoxidarea metalelor;

- nivel ridicat de performanță.

În plus, firul cu miez de flux nu are nevoie de butelie de gaz, furtunuri suplimentare, reductoare, echipamente de flux și, de fapt, flux.

La efectuarea procesului de sudare, este posibil cu un grad considerabil de ușurință să se producă direcția electrodului spre canelură.

În acest caz, există o bună oportunitate de a observa procesul de formare a cusăturii rezultate.

2.1 Tipuri de sârmă cu miez de flux

Designul consumabilului prezentat poate fi de mai multe tipuri:

- simplu;

- tubular;

- cu pliuri de coajă;

- cu două straturi.

Curbele sunt create astfel încât firul să aibă gradul de rigiditate necesar. În plus, pliurile împiedică turnarea neautorizată a pulberii în timpul stoarcerii materialului de către rolele de alimentare ale aparatului de sudură semiautomatic.

Construcție de sârmă cu flux (vedere în secțiune)

Umplutura pulverulentă conține un amestec de minereuri, feroaliaje, substanțe chimice și minerale.

Sarcina sa imediată este protejarea fiabilă a metalului de expunerea la aer, asigurarea stabilizării descărcării arcului, dezoxidarea, alierea și formarea structurii de sudură.

Conform clasificării compoziției produsului, pot exista:

- rutil;

- organic rutilic;

- fluorit de rutil;

- carbonat-fluorit;

- fluorit.

În scopul lor, produsele sunt împărțite în două tipuri:

- Auto-ecranare - se sudează fără protecție suplimentară împotriva gazului.

- Produse pentru sudare în mediu cu dioxid de carbon.

Atunci când se utilizează fire cu proprietăți de auto-ecranare, procesul de sudare este mult simplificat. Acest lucru se datorează dispariției necesității de a folosi butelii de gaz voluminoase.

Dacă se utilizează fire cu miez de flux, care se află într-un mediu de dioxid de carbon, atunci caracteristicile mecanice ale cusăturii vor fi semnificativ crescute.

2.2 Caracteristicile tehnicii de sudare

Sârma cu flux de miez prezentată la sudare implică utilizarea unui tub semiautomatic.

Deoarece sudura va fi disponibilă în permanență pentru revizuire, tehnologia de sudare a capetelor și a îmbinărilor filetelor este practic indistinctă de sudarea utilizând electrozi consumabili.

Există momente în care zgura formată pe marginea superioară a suprafeței sudurii rezultate poate intra în spațiul format din cele două margini.

La sudare, care constă în mai multe etape, toate cusăturile deja formate sunt curățate intens pentru a scăpa de excesul de zgură.

Se știe că firul cu miez de flux nu are parametri mari de rezistență și rigiditate mecanică.

În acest scop, este imperativ să se utilizeze un mecanism special care asigură alimentarea automată continuă a firelor. Mecanismul asigură o creștere limitată a raportului de compresie folosind role de alimentare.

2.3 Sudarea semiautomatică utilizând sârmă cu flux (video)

Portal armătură »Oțel» Sârmă »Avantajele sârmei cu miez de flux pentru o mașină de sudat - dispozitiv semiautomatic

Sudarea pieselor inoxidabile cu un dispozitiv semiautomatic

Sudarea metalelor inoxidabile necesită o abordare specială a curățeniei marginilor care trebuie unite și pregătirea lor pentru lucru. Când lucrați cu metal gros, este necesar să îndepărtați marginile la un unghi de 45 ° până la 60 ° și să curățați îmbinările cu un polizor unghiular. În plus, cu ajutorul solvenților, este necesară degresarea locului de sudare, iar piesele trebuie fixate cu un spațiu de 1,5 mm pentru a asigura penetrarea cea mai completă prin întreaga grosime a metalului. Apoi, este necesar să reglați alimentarea cu gaz inert sau amestec de gaze, luând în considerare grosimea pieselor de prelucrat.

Presetările pentru un dispozitiv semiautomat sunt realizate pe baza următoarelor proporții, și anume:

- cu o grosime a metalului mai mică de 1 mm, se utilizează un fir de 0,6-0,8 mm cu o viteză de alimentare de 150 m / h și un debit de gaz de 6-7 l / min;

- metalul cu grosimea de 1,5 mm este sudat cu un fir de 0,8-1 mm în diametru la o viteză de 150 până la 200 m / h și o alimentare cu gaz de protecție de 6-8 l / min;

- oțelul inoxidabil 2 mm este conectat cu produse cu diametrul de 1-1,2 mm, viteză 200-250 m / h, consum de gaz de la 7 la 9 l / min;

- pentru oțel inoxidabil 3 mm, utilizați un fir de 1,2-1,4 mm, la o viteză de 250-300 m / h și cu o sursă de gaz de la 9 la 11 l / min;

- pentru piesele cu grosimea de peste 4 mm, este necesar un fir de 1,4-1,6 mm la deplasarea peste 300 m / h, iar gazul este furnizat la un debit mai mare de 11 l / min.

Tensiunea arcului depinde de lungimea sa și este setată de la 19 V la 30 V, cu o selecție experimentală, precum și cu ieșirea electrodului. Pe un număr de invertoare MIG / MAG de înaltă calitate, există un mod de reglare a inductanței, care determină adâncimea de penetrare și lățimea sudurii.

Presetările sunt de natură consultativă și sunt selectate individual în funcție de compoziția metalului, tipul de sârmă, amestecul de gaze și viteza de sudare.

După selectarea unui fir pentru sudare cu un dispozitiv semiautomatic aplicat materialului pieselor de prelucrat, este necesar să plasați tamburul pe arbore și să introduceți firul în alimentator. Apoi reglați viteza de deplasare, care este de obicei legată de puterea curentului de sudare, cu cât viteza este mai mare, cu atât este mai mare valoarea aplicată. Ultima etapă de pregătire pentru lucru este de a regla parametrii amestecului de gaze, de a regla tensiunea și inductanța.

Este important să urmați instrucțiunile de utilizare a invertorului semi-automat și să respectați regulile de siguranță pentru sudare.

Tehnologie de sudare semiautomatică a aluminiului

Calitatea sudurii obținute depinde de mulți factori - aparatul utilizat, materialul de umplere, calitatea argonului (în sudarea cu argon-arc), abilitățile sudorului. Cum se sudează aluminiu cu un dispozitiv semiautomatic? Depinde de modelul dispozitivului, dar oricare ar fi acesta, este necesar să efectuați următoarele acțiuni:

pregătirea suprafețelor piesei de prelucrat. Îndepărtați tot felul de contaminări cu o cârpă. Apoi, trebuie să eliminați oxizii. Acestea sunt îndepărtate folosind o perie metalică, un polizor unghiular și gravare cu solvenți și reactivi speciali. În același timp, ei aderă la astfel de reguli. Peria nu trebuie să apese puternic pe produs și curățarea se efectuează într-o singură direcție. Resturile lichidelor de gravare trebuie îndepărtate folosind solvenți de acetonă sau clătire. Pentru produsele cu o grosime mai mare de 3 mm, marginile sunt tăiate. Unghiul canelurii 60 0;

Incalzi. Efectuat în cuptoare sau folosind un arzător. Acest lucru este valabil mai ales pentru piesele cu grosimi diferite. Temperatura de încălzire nu trebuie să depășească 110 0С;

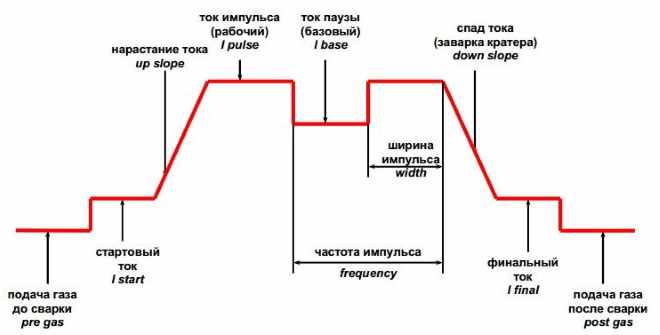

configurarea dispozitivului. Indiferent de tipul de dispozitiv utilizat, sunt selectate diametrul firului, diametrul vârfului, curentul și tensiunea. Cel mai adesea, utilizează tabele speciale care sunt disponibile în instrucțiunile pentru produs. Cele mai avantajoase sunt dispozitivele de tip impuls, echipate cu un program special. Sudorul setează doar valoarea curentă, iar microcontrolerul selectează restul parametrilor în modul automat;

determina pozitia lanternei si viteza procesului de sudare. Ar trebui să fie situat la un unghi de cel mult 20 0 față de verticală, sudarea se efectuează cu viteză mare doar de la dreapta la stânga

O atenție deosebită trebuie acordată la capătul cusăturii. Este sudat, mergând înapoi cu 20 mm, fără a opri arcul de sudare.

Rezultatul sudării este influențat de calificările sudorului și de abilitățile sale. El trebuie să utilizeze echipament de protecție - o mască, respirator, salopetă, pantofi și mănuși. Sudorul nu trebuie să aibă zone deschise ale corpului, deoarece este posibil să se ardă din radiațiile ultraviolete.

Câteva cuvinte despre cauzele căsătoriei. Cel mai adesea, după sudare, se găsesc arsuri, fisuri și un crater sudat incorect. Fisurile apar din cauza unei încălcări a procesului tehnologic.

Când temperatura de încălzire este depășită, aliajul se extinde și, dacă nu este asigurată răcirea lentă, atunci are loc o compresie rapidă, ceea ce duce la apariția fisurilor și a rupturilor. Utilizarea tampoanelor de disipare a căldurii va asigura calitatea sudării. De asemenea, pregătirea neloială a produsului pentru procesul de sudare afectează negativ și calitatea.

Mașina de sudat semi-automată pentru sudarea din aluminiu este un dispozitiv care vă permite să creșteți productivitatea muncii. Utilizarea acestuia va fi eficientă dacă se iau în considerare toate cerințele producătorului dispozitivului, care sunt indicate în pașaport. Prin urmare, este necesar să studiați cu atenție instrucțiunile și să urmați instrucțiunile acesteia.

Selectarea și configurarea echipamentelor

Mașină de sudat semi-automată pentru aluminiu

Sudarea aluminiului cu mașinile standard MIG este condiționată, adică puteți găti cu el, dar nu ar trebui să vă așteptați la un rezultat bun.

Soluția optimă în selecție este un dispozitiv semiautomatic pentru sudarea aluminiului cu modul puls. Impulsurile străpung filmul de oxid, reduc supraîncălzirea aluminiului și reduc probabilitatea de ardere.

Sudare cu aluminiu pulsat DC

Sudare cu aluminiu pulsat DC

Dispozitivele cu arc pulsatoric sinergice echipate cu un program special facilitează și mai mult sarcina. Sudorul trebuie să decidă alegerea aliajelor de sudat și să selecteze programul adecvat. Apoi, setați valoarea curentă cu regulatorul cu buton.Selectarea celorlalți parametri este efectuată automat de microcontroler.

Aș dori să observ că aceste dispozitive semiautomatice nu sunt o plăcere ieftină și sunt justificate în utilizarea profesională. Acasă, este foarte posibil să faceți echipamente fără programe fanteziste, cu toate acestea, calitatea sudurii va fi incomparabilă.

Atunci când cumpărați un dispozitiv semi-automat de sudură universal în gama de prețuri de până la 40 de mii de ruble, conceput pentru sudarea metalelor neferoase, incl. aluminiu, puteți arunca o privire mai atentă asupra următoarelor modele:

- Svarog REAL MIG 200 (N24002)

- Svarog PRO MIG 160 SYNERGY (N227)

- Svarog PRO MIG 200 SYNERGY (N229)

- Grovers MULTIMIG 200 SYN

- Aurora PRO OVERMAN 180

Sârmă semi-automată

La sudarea aluminiului cu un dispozitiv semiautomatic, anumite cerințe sunt impuse la alegerea unui fir de sudură

Puncte importante la care trebuie să acordați atenție:

- temperatura de topire a firului trebuie să fie comparabilă cu temperatura metalului sudat. Mai puțin răspândit - procesul de sudare este mai ușor;

- diametru optim al firului 1,2-1,6 mm;

- diametru mai mare - alimentare mai ușoară în zona de sudare.

Tipurile obișnuite de sârmă de sudură din aluminiu sunt ER4043 și ER5356. Conceput pentru sudarea și repararea produselor din aluminiu și aliajele sale cu un conținut de siliciu de cel mult 5%.

Moduri de sudare pentru firele ER4043 și ER5356

| Diametrul firului, mm | Tensiune, V | Curent, A | Consum de gaz, l / min |

| 0,8 | 13-24 | 60-170 | 15 |

| 0,9 | 13-24 | 60-170 | 15 |

| 1,0 | 15-26 | 90-210 | 16 |

| 1,2 | 20-29 | 140-260 | 19 |

| 1,6 | 25-30 | 190-350 | 25 |

Sârmă de sudură din aluminiu ER 4043

Sârmă de sudură din aluminiu ER 4043

Torta de sudură

Torta de sudură folosește un ghid de teflon pentru a reduce fricțiunea firului. Este de dorit ca manșonul pentru sudarea din aluminiu să fie destinat numai sudării aluminiului și să nu fie prea lung - 3 m.

Împingeți-torța

Vârful de contact trebuie să fie proiectat pentru sudarea aluminiului (pe lângă diametrul firului, marcajul AL este ștampilat pe ele); cele simple utilizate pentru sudarea metalelor feroase și a oțelului inoxidabil nu sunt potrivite. Acest lucru se datorează expansiunii puternice a aluminiului în timpul încălzirii. Diametrul găurii trebuie să fie cu aproximativ 0,4 mm mai mare decât diametrul firului și, în același timp, să nu fie prea mare pentru a asigura un bun contact electric.

Este dificil de utilizat un fir de aluminiu cu un diametru de 0,8 mm datorită ductilității metalului și complexității broșării. Soluția la această problemă poate fi utilizarea unei lanterne de sudură Push Pull. Un mecanism special încorporat va îmbunătăți alimentarea firelor și va permite o lungime mai mare a torței.

Alimentator de sârmă

Datorită ductilității și moliciunii crescute a sârmei de aluminiu în comparație cu oțelul, alimentatorul trebuie să aibă o serie de caracteristici, cum ar fi:

- alimentator cu patru role. Necesar pentru presarea uniformă a fiecărei perechi de role;

-

role de alimentare cu caneluri în U special concepute pentru sârmă de aluminiu.

Gaz de protecție

Cel mai frecvent utilizat gaz de protecție este argonul, care are un efect bun de curățare și o penetrare bună în piscina de sudură. La sudarea aliajelor de aluminiu cu un conținut ridicat de magneziu, amestecurile de argon cu heliu (până la 75% heliu în amestec) sunt utilizate ca gaz de protecție. Astfel de amestecuri previn formarea de oxizi de magneziu.

Aici poate apărea întrebarea, cum să gătești aluminiu într-o atmosferă de dioxid de carbon sau fără gaz deloc, deoarece argonul este destul de scump?

Dioxidul de carbon mai ieftin utilizat pentru sudarea oțelurilor cu conținut scăzut de carbon nu va funcționa în acest caz. CO2 este un gaz activ, va proteja piscina de sudură de aer, dar în același timp va reacționa în aluminiu, prevenind formarea unei îmbinări puternice. Prin urmare, în acest caz, se folosește gazul inert.

Sudarea cu un dispozitiv semiautomatic fără gaz este posibilă folosind un fir special cu miez de flux care protejează piscina de sudură.

Inginerie de siguranță

Utilizarea echipamentelor de protecție este o condiție prealabilă pentru sudare.Este imperativ să folosiți o mască respiratorie, mască de protecție, îmbrăcăminte și încălțăminte speciale pentru a proteja împotriva strălucirii arcului de sudură și a stropilor de metal topit. Fumul alb acru emis de sudarea din aluminiu provoacă tuse și dureri de cap.

O atenție deosebită trebuie acordată protejării zonelor expuse ale corpului de efectele radiațiilor UV. la sudarea aluminiului, este mult mai intens decât la sudarea altor metale

Dacă încercați să sudați în „pantaloni scurți” și „tricou”, efectul solarului vă este oferit deja după 30 de minute.

Sudarea semi-automată a aluminiului nu este comparabilă ca calitate cu utilizarea TIG, cu toate acestea, este mai mult decât compensată de o productivitate semnificativă. Este o soluție excelentă pentru rezistență dură sau umplerea golurilor mari. În condiții industriale, utilizarea dispozitivelor semiautomatice este cel mai util datorită volumului și cerințelor de viteză mare. Utilizarea dispozitivelor industriale și calificările ridicate ale sudorului permit obținerea unor rezultate excelente.

Avantaje

- Nu este necesară utilizarea suplimentară a fluxului și calculul acestuia într-o anumită proporție;

- Procesul de sudare devine mai bun și procentul de respingeri scade;

- Utilizarea cablurilor devine mai simplă și mai eficientă;

- Multe nuanțe negative ale metalelor dificil de sudat se estompează în fundal datorită consumabilelor suplimentare selectate corect;

- Conexiunea este accelerată, întrucât firul cu miez de flux îi permite să intre mai rapid în contact cu metalul de bază;

- Pentru dispozitivele automate, aceasta este una dintre cele mai bune opțiuni, care garantează o conexiune mai fiabilă;

- Nu există riscul ca elemente suplimentare să pătrundă în cusătura topită odată cu fluxul.

Pregătirea suprafețelor de sudat

Curățarea aluminiului înainte de sudare este cheia unei îmbinări reușite a pieselor. Perii din oțel inoxidabil sau solvenți și reactivi de decapare pot fi folosiți pentru îndepărtarea oxizilor de aluminiu.

Reguli de curățare a metalelor:

- Nu utilizați o perie care a fost utilizată pentru a curăța orice oțel, cum ar fi oțelul inoxidabil sau carbon.

- Nu apăsați puternic pe perie - cu presiune puternică, oxizii pătrund în piesa de prelucrat.

- Curățarea cu o perie de sârmă din oțel inoxidabil se efectuează într-o singură direcție;

- Dacă se utilizează lichide de gravare, trebuie să aveți grijă să le îndepărtați de pe suprafața piesei de prelucrat înainte de sudarea cu acetonă sau solvent.

Decuparea aluminiului înainte de sudare

Decuparea aluminiului înainte de sudare

Soiuri de sârmă pentru dispozitive semiautomatice

Selectarea sârmei de sudură pentru dispozitivele semiautomatice trebuie efectuată pentru un anumit tip de metal care să fie îmbinat. Utilizarea unui material consumabil aditiv îmbunătățește semnificativ calitatea cusăturii, previne formarea de pori și nereguli în articulație.

Principalele avantaje ale utilizării aditivului la sudare sunt prezentate:

- accelerarea procesului de sudare;

- ușurința utilizării în domeniul industrial;

- o reducere semnificativă a probabilității de defecte din cauza lipsei de acoperire aditivă;

- o selecție largă de consumabile, permițându-vă să selectați aditivul optim pentru fiecare caz specific;

- nivel scăzut de formare a zgurii în timpul sudării.

Dezavantaje ale utilizării unei componente de umplutură la sudare:

- necesitatea unei protecții constante;

- dificultate în depozitarea sculelor mari;

- dificultate în selectarea diametrului optim al aditivului;

- nevoia de a folosi constant fluxul.

Tabel cu note de sârmă.

Toate tipurile de sârmă de sudură sunt în general împărțite în:

-

Placat cu cupru.

Acest tip de sârmă este utilizat pentru sudarea pieselor din oțel cu carbon scăzut și aliaj. Materialele de umplutură din oțel placate cu cupru asigură o sudură bună și stropire mică de metal. -

Pudra.

Componentele de umplere ale acestor clase sunt realizate sub forma unui tub gol din oțel moale. Deoxidantele și substanțele care formează zgură sunt plasate în interiorul rezervorului, asigurând o utilizare confortabilă a sudării semi-automate fără gaz de protecție. Sârmele de umplere cu miez de flux ajută la reducerea semnificativă a formării de zgură și la scurtarea timpului de prelucrare a sudurii. -

Secțiune solidă.

Acest tip de sârmă diferă de cel obișnuit, deoarece electrozii de sudură sunt fabricați din acesta. -

Placat fără cupru.

Aditivii de acest tip sunt utilizați în primul rând pentru lucrul cu produse din oțel cu emisii reduse de carbon. -

Activat.

Aditivi praf pentru sudarea cu dioxid de carbon. -

Sudarea cu gaz.

Pentru clasele de carbon și oțel ușor, cel mai bine este să folosiți consumabile de sudare cu gaz. -

Aluminiu.

Unul dintre puținele tipuri de sârmă potrivite pentru sudarea pieselor din aluminiu. Când lucrați cu un aditiv de aluminiu, porozitatea sudurilor este scăzută. Astfel de aditivi sunt folosiți în mod activ în industria navală și în industria laptelui. -

Oțel inoxidabil.

Componenta de umplutură permite sudarea produselor din oțel inoxidabil și previne coroziunea sudurii rezultate. -

Flux.

Acest tip de sârmă de umplutură este utilizat pe scară largă pentru îmbinarea calităților medii cu carbon, cu emisii scăzute de carbon și oțel carbon. Datorită prezenței unui flux încorporat, astfel de aditivi pot fi utilizați la sudarea fără gaz de protecție. -

Dopat.

Una dintre cele mai bune componente pentru sudare în orice amestec de gaze și cu orice fel de metal.

dezavantaje

- Sârma de sudare cu arc scufundat are un cost relativ ridicat, deci costul procesului de îmbinare nu este întotdeauna avantajos;

- Aceste soiuri nu sunt la fel de comune ca soiurile standard;

- În unele cazuri, problema sudabilității slabe nu este rezolvată și sunt necesare încă fonduri suplimentare;

- Grosimea unui astfel de material este mai mare, ceea ce complică selectarea diametrului necesar pentru modul de operare selectat.

Proprietăți fizico-chimice

Sârma de sudură cu conductă de flux pentru mașini semiautomate are o ductilitate bună și interacționează bine cu sistemul de alimentare de pe mașină. În același timp, materialul are o rezistență mare la uzură, ceea ce face mai ușoară mișcarea, depozitarea și contactul cu alte suprafețe. Acest lucru se face pentru a proteja stratul de flux de daune. Sârma automată de sudare cu arc submersibil are un punct de topire mai mic decât metalul de bază. Proprietățile materialului din oțel vă permit să lucrați atât cu piese cu conținut scăzut de carbon, cât și cu conținut ridicat de carbon.

Sârmă sudată cu arc cu arc

Proprietățile îmbunătățite de sudare datorită metalelor moi selectate și prezența elementelor suplimentare asigură o ardere stabilă a arcului atunci când se utilizează sudarea cu arc argon. Materialul conține o cantitate minimă de hidrogen și alte substanțe care afectează negativ starea sudurii și pot provoca fisuri, pori și alte elemente ale căsătoriei. Acest lucru duce la formarea unei cruste relativ mici de zgură la suprafață, astfel încât să poată fi îndepărtată fără probleme.

Soiuri

Sârma de sudare cu arc submersibil variază în diametru și în metalul de bază cu care va fi sudat. Ce flux va fi utilizat depinde de acest lucru:

- Pentru oțel, materialul este separat, în funcție de nivelul de aliere, deoarece poate fi utilizat pentru oțelurile cu aliaj înalt pentru a înlocui acele elemente care se pierd în timpul tratamentului termic. Acest lucru este valabil și pentru sudarea oțelului inoxidabil.

- Pentru cupru, sârmă cu flux de 08 mm, proiectată să funcționeze cu piese din cupru, ajută la îmbunătățirea lipirii acestui metal refractar la temperaturi normale.

- Pentru aluminiu - atunci când sudați aluminiu, este necesar un flux, deci acest produs va fi o opțiune excelentă pentru a face totul cu cea mai înaltă calitate și pentru a reduce probabilitatea de căsătorie.

Specificații

| Parametru | Puterea finală, (MPa) | Rezistența la randament, (MPa) | Elongaţie,% | Impact, crestătură KV | Ce gaz de protecție poate fi utilizat | |

| 0, grade Celsius | -20, grade Celsius | |||||

| Valoare minimă | 480 | 400 | 22 | 47 | 27 | CO2 |

| Valoare maximă | 580 | 490 | 27 | 120 | 103 |

Caracteristici la alegere

Sârmă cu flux de 0,8 mm este utilizată pentru cele mai subțiri părți. Pentru alte proceduri, 2 mm este potrivit dacă metalul are o grosime de 2-4 mm. Pentru producție, se folosesc deseori versiuni mai groase de până la 6 mm

Atunci când alegeți, trebuie să acordați atenție nu numai diametrului, ci și compoziției, deoarece acesta este un parametru mai important. Ar trebui să fie cât mai similar cu metalul de bază.

Nu este necesar să selectați un flux, deoarece totul este deja determinat automat de producător. Pentru uz privat în volume mici, este mai bine să cumpărați sârmă de sudură pentru mașini semiautomate cu flux în casete și pentru lucrări la scară largă - în bobine.

Caracteristici de sudare

Principala caracteristică pe care o are sudarea cu sârmă de flux este absența preparatelor lungi. Singurul lucru care trebuie făcut aici este să teșești marginile joncțiunii dacă metalul are mai mult de 4 mm grosime și, de asemenea, să tratezi cu soluții dacă metalul este predispus la formarea unui film de oxid. Sârmă pentru sudarea automată cu arc scufundat, precum și celelalte soiuri ale sale, are tot ce aveți nevoie pentru a asigura o conexiune de calitate în zona pentru care este utilizat.

Principalul lucru aici este să setați corect viteza de alimentare, deoarece datorită prezenței materialelor suplimentare, temperatura de topire poate fi vizibil mai mică decât cea a analogilor non-flux și a metalului de bază. Acest lucru se manifestă bine datorită faptului că firul începe să se topească fără probleme speciale, chiar și atunci când se lucrează cu grosimi mici, nu duce la topirea metalului.