2 Principalele tipuri de sârmă

Puteți distinge un tip de altul prin diametrul său. Acestea sunt clasificate în dimensiuni de la 2 mm la 8 mm. Cel mai frecvent în industrie este un șir de 5 mm diametru. Dar chiar și acele materiale cu un diametru de 6 mm, 4 mm, 2 mm sunt destul de comune, deoarece au propria lor nișă de funcționare.

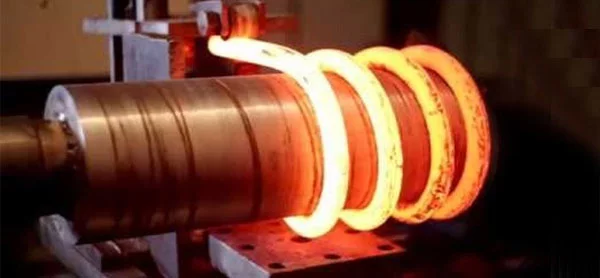

Cum se produce sârmă moale zincată cu un diametru de 6 mm? Procesul este suficient de simplu. Principala materie primă utilizată este așa-numita tijă de sârmă, care este o bucată de metal obținută prin utilizarea laminării la cald. O astfel de tijă de sârmă poate avea diametre de la 5 la 9 mm.

Cum sârmă zincată de 4 mmși galvanizate de 3 mm sunt furnizate sub formă de role. Același lucru este valabil și pentru materialele cu diametre diferite. Această scară poate avea o masă de 20 până la 200 kg. Bobinele, a căror greutate începe de la 800 kg și ajunge până la 1,2 tone, pot fi folosite și ca formă de transport.

Hardware în compartimentele de transport

Sârmă de zincare se poate face în două moduri diferite. Atunci când cumpărați oțel zincat, vă recomandăm să clarificați exact modul în care a fost realizat acest proces:

Așa-numita galvanizare. În acest caz, nimic mai mult decât un curent electric este folosit pentru a izola zincul din soluția de sare. În acest caz, șirul va acționa ca un catod, iar un electrod extern va juca rolul unui anadom.

A doua metodă se numește fierbinte. În același timp, materialul este scufundat într-un amestec topit de zinc și alte elemente.

Atunci când se utilizează această metodă, se dovedește a atinge nivelul maxim de acoperire a zincului, dar dacă regimul de temperatură a fost încălcat, atunci tija de sârmă ar putea deveni prea fragilă - acordați o atenție specială acestui factor atunci când alegeți într-un magazin. Încercați să o îndoiți și să o îndoiți și să inspectați urmele lăsate pe metal

Dacă este aproape de rupere, atunci nu este pe deplin fiabil, iar termenul și serviciul său sunt reduse.

Ambele metode au avantajele și dezavantajele lor. Cablul de sârmă zincată de 6 mm obținut prin a doua metodă costă de obicei puțin mai mult, deoarece costurile sunt mai mari. Cu toate acestea, pentru o utilizare practică, puteți ignora acest parametru, deoarece are un efect redus. În majoritatea cazurilor, producătorii nici măcar nu indică pe etichetă modul în care s-a efectuat zincarea, deoarece acest lucru nu este cerut de lege.

Pentru a extinde gama de aplicare a firului, se utilizează galvanizarea acestuia. Acest lucru îi conferă proprietăți speciale - nu este supus coroziunii metalelor, drept urmare poate fi utilizat într-un număr mult mai mare de situații industriale.

Realizarea unui arc cu propriile mâini

- gradul de oțel din care va fi fabricat produsul;

- diametrul firului;

- numărul de viraje înfășurate;

- pasul turei.

Un produs de casă poate fi realizat pe o mandrină și folosind o șurubelniță. De asemenea, veți avea nevoie de clești de tăiat, un ciocan, un menghină, o sursă de încălzire (cuptor, arzător cu gaz, foc), un mediu de răcire și unelte suplimentare.

Cel mai simplu mod de a-l face este să înfășurați manual sârma pe o tijă cu un diametru adecvat. În acest caz, este necesar să vă asigurați că virajele se potrivesc strâns una cu cealaltă.

Procesul de realizare a unui arc folosind o șurubelniță poate fi văzut în videoclip:

- Firul trebuie să fie complet plat. Dacă produsul este fabricat dintr-un arc neuniform sau vechi, acesta trebuie aliniat.

- Firul trebuie să fie lipsit de rugină, ulei și alți contaminanți. Pentru a face acest lucru, utilizați o soluție de sodă sau substanțe chimice pentru a dizolva uleiurile și a îndepărta rugina. Se recomandă ștergerea firului cu rumeguș.

- Înainte de înfășurare, firele cu un diametru mai mare de 2 mm ar trebui să fie recoapte încălzindu-le în roșu fierbinte (temperatura la 400 ° C) și răcind în aer.

- La înfășurare, este necesar să se controleze poziția virajelor una față de cealaltă. Ar trebui să se potrivească perfect unul la altul.

Întărirea arcurilor la domiciliu se poate face în mai multe moduri: folosind un arzător cu gaz, încălzirea într-un cuptor din cărămidă sau piatră sau doar într-un foc. Încălzirea trebuie făcută până la o temperatură de aproximativ 870 ° C. Prin ochi, acest lucru este determinat de culoarea firului: în timpul procesului de încălzire, acesta devine aproape alb. Apoi trebuie pus în ulei (transformator, fus sau alt mediu lichid), care va asigura o răcire lentă. Amintiți-vă că răcirea rapidă poate cauza fisuri, care vor afecta negativ calitatea arcului.

Se recomandă păstrarea arcului realizat manual prin starea de comprimat pentru o perioadă de timp. De obicei, timpul de păstrare variază de la 20 la 40 de ore.

Tratamentul termic al arcului folosind mijloacele disponibile este prezentat în videoclip:

Domenii de utilizare

Sârma inoxidabilă este utilizată foarte larg. După cum s-a menționat deja, din ea se fac frânghii și arcuri. De asemenea, servește ca materie primă pentru o varietate de piese mecanice. Sârmele cu proprietăți inoxidabile sunt utilizate în mod activ în:

-

industria inginerească;

-

medicament;

-

energie;

-

constructie;

-

industria transporturilor.

Oțelul inoxidabil este excelent pentru o mare varietate de lucrări de sudură. Sârma obținută din acesta are o suprafață mată și nu este acoperită cu nicio acoperire. Cel mai adesea, astfel de produse sunt obținute pe baza aliajelor Sv-04Kh19N9 și 06Kh19N9T. Gradul ridicat de aliere face posibilă obținerea unor calități extrem de solide.

Aceste două aliaje conțin adaosuri de aliaj de peste 10%. Stabilitatea materialului inoxidabil la temperaturi semnificative și expunerea la diferite substanțe permite utilizarea acestuia cu încredere în producția de piese importante și echipamente electrice. De asemenea, industria petrolieră nu poate trăi fără sârmă - fabrică echipamente pentru pomparea turnurilor din ea. Desigur, producția de petrol și rafinarea necesită utilizarea sârmei și pentru sudare. Este, de asemenea, utilizat pe scară largă în industria mobilei.

Un material de sârmă de calitate poate dura mulți ani cu o utilizare pricepută. Aproape că nu se teme de încărcături și în această privință se arată la fel de demn ca plăcile, foile, plăcile și profilele.

Aceleași proprietăți determină utilizarea pe scară largă a sârmei din oțel inoxidabil în industria chimică. Datorită acestora, este ușor utilizat în producția de instrumente chirurgicale și echipamente medicale de precizie. Producătorii de materiale de construcție sunt interesați de sârmă inoxidabilă, în principal ca materie primă pentru realizarea unei cusături sudate. Dar poate fi folosit și ca componentă auxiliară pentru armare. Pentru sudarea aceluiași oțel inoxidabil este necesar un alt fir realizat din metal îmbunătățit.

Poate fi folosit într-un mediu destul de agresiv. Prin urmare, acest material este apreciat de producătorii de aeronave, nave fluviale și maritime. Pe ele, este folosit oriunde aveți nevoie de cele mai stabile și în același timp foarte precise conexiuni. Sârma inoxidabilă este totuși interesantă și pentru producătorii de mașini. Din aceasta se fac o mulțime de împletituri, arcuri și cabluri, deoarece este dificil să găsești o altă piesă de prelucrat cu rezistență mai mare la solicitări mecanice la același preț.

Pentru informații despre dacă este posibilă sudarea oțelului obișnuit cu aliaj slab cu sârmă inoxidabilă, consultați mai jos.

1 Pentru ce este oțelul inoxidabil și oțelul cu arc comun?

În multe mecanisme moderne, unitățile și mașinile, arcurile și arcurile, precum și alte părți elastice, îndeplinesc funcții foarte importante. Astfel de elemente sunt expuse la sarcini multiple variabile, ceea ce duce la deformarea lor. Este clar că, pentru funcționarea normală a mecanismului, este necesar ca, după astfel de influențe, partea să revină la starea inițială (adică trebuie să-și restabilească dimensiunile și forma geometrică inițială).

Le sunt prezentate o serie de cerințe. În primul rând, trebuie să reziste relaxării la stres, să aibă rate ridicate de fluiditate, elasticitate și rezistență. În al doilea rând, astfel de aliaje trebuie să reziste calitativ fenomenului de fractură fragilă și să fie caracterizate printr-un nivel suficient de ductilitate.

Rezistența la randament necesară pentru diferite tipuri de oțeluri de arc este obținută prin stingere, care este completată de călire (se efectuează, de regulă, la temperaturi de la 300 la 480 de grade). Alegerea unui astfel de interval de temperatură nu este întâmplătoare. S-a dovedit că în acest caz limita elastică a oțelului devine cât mai mare posibil. Și exact acest lucru este necesar pentru aliajele de primăvară-primăvară.

Gradele de oțel descrise de noi sunt utilizate pentru fabricarea produselor elastice cu o rezistență ridicată la uzură:

4 Decalcifiere - soiuri și subtilități ale operației

Cu cât suprafața piesei de prelucrat este mai bine pregătită pentru desen, cu atât procesul va fi mai eficient și mai bun. În acest moment, cântarul este îndepărtat din metal prin următoarele metode:

- chimic;

- mecanic;

- electrochimic.

Cea mai comună tehnică utilizată pentru semifabricatele din oțel carbon este curățarea mecanică. Are sens din punct de vedere economic. Această procedură este efectuată destul de simplu. În primul rând, firul dintre rolele designului special este îndoit periodic în diferite planuri. Și apoi curăță metalul cu perii de oțel.

Mai scumpe sunt opțiunile de detartrare chimică. Acestea necesită utilizarea acidului clorhidric sau sulfuric. În plus, lucrul cu acești compuși este asociat cu un pericol crescut pentru specialiști. Prin urmare, întreprinderile încearcă să aplice un astfel de proces numai atunci când este necesar, permițând persoanelor care au urmat o pregătire specială să efectueze operațiuni (lecții video, literatură specială, examene de siguranță etc.). Detartrarea chimică este indispensabilă atunci când sunt folosite ca materii prime de sârmă calități de oțel inoxidabil și rezistent la acid.

Curățarea electrochimică este un tip de gravare electrolitică. Poate fi catodică și anodică, iar a doua metodă este recunoscută ca fiind mai eficientă și mai sigură. Odată cu acesta, piesa de prelucrat acționează ca anod, iar cuprul, fierul sau plumbul sunt catodul. Gravura catodică este mai periculoasă, deoarece are ca rezultat o evoluție activă a hidrogenului și o detașare la scară slab controlată, ceea ce duce la formarea așa-numitei „fragilități de gravare”.

După detartrarea cu reactivi chimici, piesa de prelucrat trebuie clătită bine. Acest lucru vă permite să scăpați de săruri de fier, murdărie, nămol, reziduuri de elemente de decapare și soluție acidă. Dacă clătirea nu se efectuează imediat după tratamentul chimic, toate aceste componente se vor usca. Să adăugăm - spălarea se face mai întâi în apă fierbinte, apoi sub o presiune de aproximativ 700 Pa în apă rece.

Tehnologie de întărire și călire a oțelului cu arc

Pentru a obține un metal cu proprietățile fizice dorite, se aplică călirea și întărirea oțelului cu arc. Fiecare dintre etape are propriile sale caracteristici tehnologice:

- În primul rând, oțelul cu arc este întărit la temperaturi ridicate. Datorită întăririi, punctul de producție al materialului este crescut considerabil, ceea ce face ca oțelul să fie elastic, forjat și stabil.

- Cu toate acestea, în timpul întăririi la temperaturi ridicate, în interiorul aliajului se formează compuși martensitici, care deteriorează brusc elasticitatea materialului, făcându-l neobișnuit de fragil și dur.

- Pentru a scăpa de îmbinările martensitice, trebuie aplicat temperarea oțelului cu arc la temperaturi scăzute. În timpul unei astfel de prelucrări, martensitele sunt distruse, ceea ce face posibilă obținerea unui material cu proprietățile dorite.

Vă rugăm să rețineți că temperatura și timpul de procesare în fiecare etapă depind de tipul de oțel cu arc utilizat. De exemplu: marca oțelului arc arc 65G trebuie stins la o temperatură de + 800-850 grade, temperare - la + 200-300 grade

În unele cazuri, întărirea și călirea sunt combinate cu procedura de normalizare a metalelor. Această procedură vă permite să scăpați de solicitările inutile din interiorul metalului, cu toate acestea, în majoritatea cazurilor, normalizarea are loc de la sine în timpul răcirii materialului. Prin urmare, procesarea suplimentară prin metoda de normalizare nu este de obicei necesară.

Întărire termică

Călirea cu oțel cu arc se realizează ținând cont de următorii parametri:

- Metode de încălzire a metalelor, natura răcirii materialului, temperatura ambiantă.

- Compoziția metalică, prezența și tipul aditivilor de aliere, concentrația totală de carbon.

- O metodă de menținere a intervalului de temperatură dorit pentru stingere.

- Metoda de răcire a materialului după stingere, metoda de depozitare a materialului.

Se recomandă încălzirea rapidă a oțelurilor slab aliate. Într-adevăr, cu încălzirea lentă, are loc o evaporare treptată a carbonului, care este esențială pentru materialele slab aliate. Cu toate acestea, cu rata de încălzire, nu trebuie să exagerați. Dacă încălzirea merge foarte repede, atunci în acest caz poate apărea o încălzire inegală a materialului. Din această cauză, crește riscul formării diferitelor defecte metalice (fisuri, margini, distrugerea colțurilor).

Metoda optimă de încălzire este utilizarea a două cuptoare. În primul cuptor, materialul este încălzit treptat până la 500-700 de grade și apoi intră în al doilea cuptor, unde are loc întărirea finală.

Se recomandă utilizarea cuptoarelor cu gaz pentru încălzire. Cu toate acestea, în timpul încălzirii, distribuția căldurii trebuie monitorizată pentru a evita apariția „insulelor termice” pe metal. Cuptoarele electrice se încălzesc destul de încet, astfel încât utilizarea lor în acest caz este problematică din punct de vedere practic. Singura excepție de la această regulă este întărirea metalelor subțiri, care nu au nevoie de încălzire uniformă suplimentară din motive evidente.

Timpul de menținere depinde de mulți parametri, dar timpul mediu total de întărire este de 80 de minute pentru cuptoarele de ardere și de 20 de minute pentru instalațiile electrice. Forma produsului are, de asemenea, o oarecare importanță. Când lucrați cu foi plate, stingerea poate fi efectuată rapid. În timp ce în cazul unui material cu o formă complexă, se recomandă efectuarea unei încălziri suplimentare. Cel mai bun mod de a răci materialul este în aer liber.

Vacanță termală finală

Pentru a evita apariția fracțiunilor de martensită tare, este necesar să se efectueze temperarea termică imediat după stingere. Regimul de temperatură depinde, de asemenea, de marca care a fost întărită. Pentru călire, pot fi utilizate atât cuptoare cu flacără, cât și cuptoare electrice. Tipul cuptorului va afecta și timpul de călire.

Exemplu: oțelul 65G este recomandat să fie supus unei temperări ridicate la o temperatură de + 500-600 grade. Metoda de răcire - aer. Timpul de păstrare este de 30-150 de minute, în funcție de tipul cuptorului. După întărire, se recomandă efectuarea măsurilor de control. Cu toate acestea, acest lucru trebuie făcut numai după ce materialul s-a răcit complet pentru a nu deteriora aliajul.

Proprietăți fizice

Enumerăm principalele proprietăți fizice ale acestui tip de oțel:

- Rezistență ridicată la deformarea elastică.Această figură reflectă cât de ușor este comprimat elementul plastic în prezența unor surse externe de presiune. În cazul rezistenței ridicate, arcul de oțel este dificil de comprimat, ceea ce ajută piesa să-și recapete forma naturală după ce a fost eliberată.

- Coeficient scăzut de alungire reziduală. În prezența unei surse externe de presiune, un astfel de material capătă o formă adecvată. Cu toate acestea, după dispariția unei astfel de surse de presiune, partea ia din nou forma veche. Cu cât este mai mic coeficientul de tensiune reziduală, cu atât materialul este mai slab suferă o deformare permanentă atunci când sursa externă de presiune dispare.

- Duritate bună. Când arcul de oțel este comprimat, piesa nu se fisurează, structura sa cristalină este păstrată și nu se dezintegrează în mai multe părți. Rezistența naturală a piesei poate fi mărită prin introducerea diferiților aditivi de aliere (nichel, crom, titan, plumb) în aliajul de oțel.

- Rezistență bună la coroziune (cu componente din aliaj). Dacă arcul este fabricat din oțel cu un conținut ridicat de crom, atunci va rezista bine la coroziune. Fizica procesului arată astfel: dacă există crom în metal, se creează o peliculă subțire de oxid pe suprafața materialului. Un astfel de film previne contactul fierului cu oxigenul, azotul, ceea ce minimizează riscul de rugină.

- Inertitate chimică (în prezența componentelor de aliere). Aditivii de aliere pe bază de vanadiu, tungsten, aluminiu, seleniu, siliciu reduc probabilitatea contactului cu fierul cu substanțe externe. Prin urmare, atunci când un metal intră în contact cu orice substanță chimică, nu apar reacții redox. Acest lucru face ca arcul să fie inert din punct de vedere chimic.

Aditivi pentru aliaje

Pentru ca arcul de oțel să devină elastic, acesta trebuie să fie supus recoacerii pe întreaga sa secțiune. Acest punct este foarte important. Dacă îl ignorați, atunci un stres de randament ridicat va apărea numai în anumite fragmente ale piesei. Prin urmare, cu o compresie prelungită, o astfel de piesă se poate sparge, rupe sau sparge.

Atunci când alegeți un aliaj de oțel pentru fabricarea unui element arc-arc, trebuie să vă amintiți concentrația aditivilor de aliere. Concentrația optimă de carbon în aliaj este de 0,5-0,7%. Utilizarea unui material cu un conținut mai ridicat de carbon este acceptabilă, dar acest lucru nu are prea mult sens practic. Într-adevăr, în acest caz, riscul de fisurare a materialului sub sarcină prelungită crește semnificativ, ceea ce face ca arcul de oțel să fie inutil.

Câteva cerințe suplimentare referitoare la conținutul adaosurilor de aliere:

- Siliciul - nu mai mult de 2,5%.

- Mangan - până la 1,1%.

- Tungsten - până la 1,2%.

- Nichel - nu mai mult de 1,7%.

Pentru obținerea oțelului cu arc, se utilizează întărirea materialului obișnuit din oțel. Stingerea este recomandată la o temperatură de + 800-900 grade. În timpul stingerii, randamentul crește semnificativ, dar în același timp se formează o cantitate mare de martensită, care afectează negativ elasticitatea. Diverse tehnologii sunt folosite pentru distrugerea martensitei. Cea mai bună tehnică este utilizarea temperării la temperaturi medii (400-500 grade).

Dezavantaje ale oțelului cu arc

- Sudabilitate slabă. Întărirea duce la deformarea parțială, distrugerea stratului exterior al materialului. În cazul sudării, topirea stratului exterior întărit poate duce la o sudură slabă, fisurată.

- Tăierea problematică. Aliajul de oțel cu arc are o rezistență ridicată la deformarea elastică, astfel încât va fi dificil să tăiați un astfel de material.

Producția noastră

Un dispozitiv pentru alinierea sârmei de oțel cu un diametru de 6-10 mm și o bandă de 20x3 30-4 mm cu acționare manuală. Servește pentru îndreptarea sârmei de oțel zincat cu diametrul de 6-10 mm, precum și a benzii de oțel zincat de dimensiuni 20x3 mm, 30x4 mm. Conductoarele rotunde și plate sunt furnizate în bobine de 40-50 kg.

Pentru a efectua o instalare de înaltă calitate a unei „plase” terminale de aer realizate din sârmă de oțel pe un acoperiș plat, este necesar să așezați firul în suporturi și să conectați nodurile folosind terminalele. Sârma este așezată în celule cu dimensiuni de 6x6 m, 10x10, 12x12 m. Pentru a așeza în mod uniform conductorul „ochiului”, acesta trebuie îndreptat din starea răsucită. Sârmă de oțel zincat de 8 și 10 mm este dificil de îndreptat manual, în special oțel cu un diametru de 10 mm, iar în starea îndreptată vor apărea nereguli de la îndreptare neuniformă.

Pentru așezarea conductoarelor din paratrăsneturi pe acoperiș, coșurile de fum și alte structuri ale clădirilor și structurilor, instalarea conductoarelor în suporturi, este necesar să le așezați cât mai uniform posibil, fără a vă îndoi. Motivul pentru acest lucru este aspectul estetic, precum și neregulile, ca urmare a cărora, firul poate fi eliberat din suporturi sau suportul în sine poate fi deteriorat.

Pentru ușurința instalării, compania noastră oferă acest dispozitiv pentru îndreptarea conductoarelor de la nouă role, ceea ce vă va permite să economisiți timp la instalarea „plaselor” de protecție împotriva trăsnetului, precum și să montați conductorii în jos cât mai curând posibil, fără teama de a demonta secțiuni inegale de sârmă și bandă.

Proiectarea mașinii de îndreptat sârmele vă permite să o instalați la o înălțime de 0,5 m de acoperiș sau podea pe orice structură din lemn sau metal, reglați presiunea rolelor de pe conductor și obțineți uniformitatea firului sau a oțelului bandă.

De exemplu:

- instalare pe paleti din lemn - 5 minute;

- înșurubarea șuruburilor în lemn - 2 minute;

- setarea rolelor de presiune pentru conductor de la 5 la 15 minute;

- desfacerea unei bobine standard 115 m 5-7 minute

- tăierea la lungimile necesare de la 5 la 20 de minute

În total, în medie, până la 1 oră, vă puteți relaxa și pregăti sârmă de oțel zincat cu diametrul de 8 mm pentru instalare. Pentru o clădire cu un acoperiș plat care măsoară 50x20 m și o înălțime de 10 m, pot fi necesare aproximativ 3 bobine de sârmă, ceea ce înseamnă că în 3 ore puteți pregăti conductorul pentru așezarea pe acoperiș și în jos a conductoarelor, fără a vă cheltui zi pe ea.

Aplicarea arcurilor de compresie în funcție de material

Domeniul de aplicare al acestor produse este foarte larg. Fabricarea arcurilor conform desenelor clienților, precum și a produselor standard, este solicitată la asamblarea diferitelor mecanisme din industria auto, mașini-unelte, producția de instrumente de măsurare etc.

Domeniul de aplicare al acestor produse este foarte larg. Fabricarea arcurilor conform desenelor clienților, precum și a produselor standard, este solicitată la asamblarea diferitelor mecanisme din industria auto, mașini-unelte, producția de instrumente de măsurare etc.

Oțelul aliaj este utilizat la fabricarea pieselor care suferă sarcini grele la temperaturi extrem de ridicate sau scăzute. Arcurile de compresie de acest tip sunt de asemenea vândute pe site-ul nostru.

Oțelul inoxidabil este un material de uz general; izvoarele din acesta pot fi instalate în orice aparat de uz casnic sau mecanisme de uz non-industrial. Produsele din oțel inoxidabil au o bună rezistență la coroziune și pot fi utilizate la temperaturi ridicate.

Metalele neferoase sunt, de asemenea, utilizate pe scară largă pentru producerea arcurilor de compresie, în special pentru sârmele trase la rece. Materialul este suficient de conductiv electric, rezistent la coroziune, rezistent la căldură.

Aliaje speciale la temperaturi ridicate sunt utilizate la producerea arcurilor montate în dispozitive și mecanisme care funcționează la temperaturi ridicate și scăzute. Produsele sunt utilizate pe scară largă în industrie, deoarece au proprietăți nemagnetice și rezistență electrică ridicată.

Produsele din diverse materiale vă sunt oferite de uzina de arcuri Slantsevo. Producem izvoare în Sankt Petersburg. Fabrica noastră este o întreprindere puternică, care are toate echipamentele necesare importate și interne pentru producerea de produse de calitate.Ne puteți contacta dacă aveți nevoie de izvoare personalizate în Sankt Petersburg. Toate detaliile de contact sunt listate pe site.

Instrucțiuni pas cu pas

Pasul 1

Primul lucru de făcut dacă aveți de gând să faceți un arc cu propriile mâini este să alegeți materialul pentru un astfel de produs. Materialul optim în acest caz este un alt arc (principalul lucru este că diametrul firului din care este fabricat corespunde secțiunii transversale a bobinelor arcului pe care trebuie să o faceți).

Prin selectarea materialului dintr-un arc vechi, puteți fi siguri că firul este fabricat din oțel întărit cu conținut ridicat de carbon

Pasul 2

Recuplarea firului pentru arc, așa cum s-a menționat mai sus, vă va permite să-l faceți mai plastic și îl puteți alinia și înfășura cu ușurință pe dorn. Pentru a efectua această procedură, cel mai bine este să folosiți o sobă specială, dar dacă nu aveți una la dispoziție, puteți folosi orice alt dispozitiv care este topit cu lemn.

Într-un astfel de cuptor, este necesar să aprindeți lemn de foc de mesteacăn și, atunci când se ard în cărbuni, puneți un arc în ele, firul din care urmează să le folosiți. După ce arcul este fierbinte, cărbunii trebuie mutați lateral și produsul încălzit trebuie lăsat să se răcească împreună cu cuptorul. După răcire, firul va deveni mult mai ductil și puteți lucra cu ușurință cu el acasă.

Pasul 3

Sârma care a devenit moale ar trebui să fie nivelată cu atenție și să înceapă să se înfășoare pe o dornă cu diametrul necesar.

Când efectuați această procedură, este important să vă asigurați că virajele sunt amplasate una lângă alta. Dacă nu v-ați ocupat niciodată de arcuri înfășurate înainte, puteți previzualiza videoclipul de antrenament, care este ușor de găsit pe Internet.

Puteți utiliza o șurubelniță pentru a înfășura un arc mic

Pasul 4

Pentru ca noua dvs. primăvară să aibă rezistența necesară, aceasta trebuie întărită. Tratamentul termic, cum ar fi întărirea, va face materialul mai dur și mai puternic. Pentru întărire, arcul finit trebuie încălzit la o temperatură de 830–870 °, pentru care poate fi utilizat un arzător cu gaz. Puteți fi ghidat de faptul că temperatura de călire necesară a fost atinsă de culoarea izvorului fierbinte: ar trebui să devină roșu deschis. Pentru a identifica cu exactitate o astfel de culoare, consultați și videoclipul. După încălzirea la temperatura dorită, arcul trebuie răcit în ulei de transformator sau ax.

Culorile oțelului fierbinte

Pasul 5

După întărire, arcul trebuie ținut într-o stare comprimată timp de 20-40 de ore, iar apoi capetele acestuia trebuie măcinate pentru a face produsul de dimensiunea necesară.

3 Alte cerințe pentru oțelurile de arc conform GOST

Reducerea relativă a produselor laminate variază de la 20 (65S2VA, 60 C2A) la 35% (oțel inoxidabil 50 KhGFA), alungire relativă - de la 5 la 10%, rezistență finală - de la 980 (oțel 65) la 1860 (65S2VA) MPA, fluiditate limită - de la 785 (60G) la 1665 (65S2VA) MPa.

Sârmă, bandă și tije forjate și laminate la cald trebuie tăiate. În acest caz, îndoirea produsului laminat, bavurile nu sunt permise. În cazurile în care tăierea se efectuează sub ciocane sau pe presă, banda și tijele pot avea crumpluri nesemnificative la capetele lor. Cu toate acestea, consumatorul are dreptul să ceară eliminarea acestui defect.

Decarburarea totală în profunzimea sa poate fi după cum urmează:

- pentru aliajele dopate cu siliciu - 2,5% (cu o grosime sau secțiune de produse laminate mai mici de 8 mm), 2% (mai mult de 8 mm);

- în rest - 2 și 1,5%.

Barele rotunde laminate la cald sunt produse fără un strat decarburat.

Oțelurile de primăvară 55S2 și 55S2A, 50KhGA, 50KhG și 50KhGFA, 60S2A și 60S2 sunt cercetate pentru indicele de cereale austenitic. Conform Gosstandart 5639, nu ar trebui să fie mai mare decât al cincilea număr (pentru 50HGFA - nu mai mare decât al șaselea).

Consumatorul poate cere ca oțelul descris de noi (clasele pot fi diferite) să fie produs: