Calculul compoziției betonului

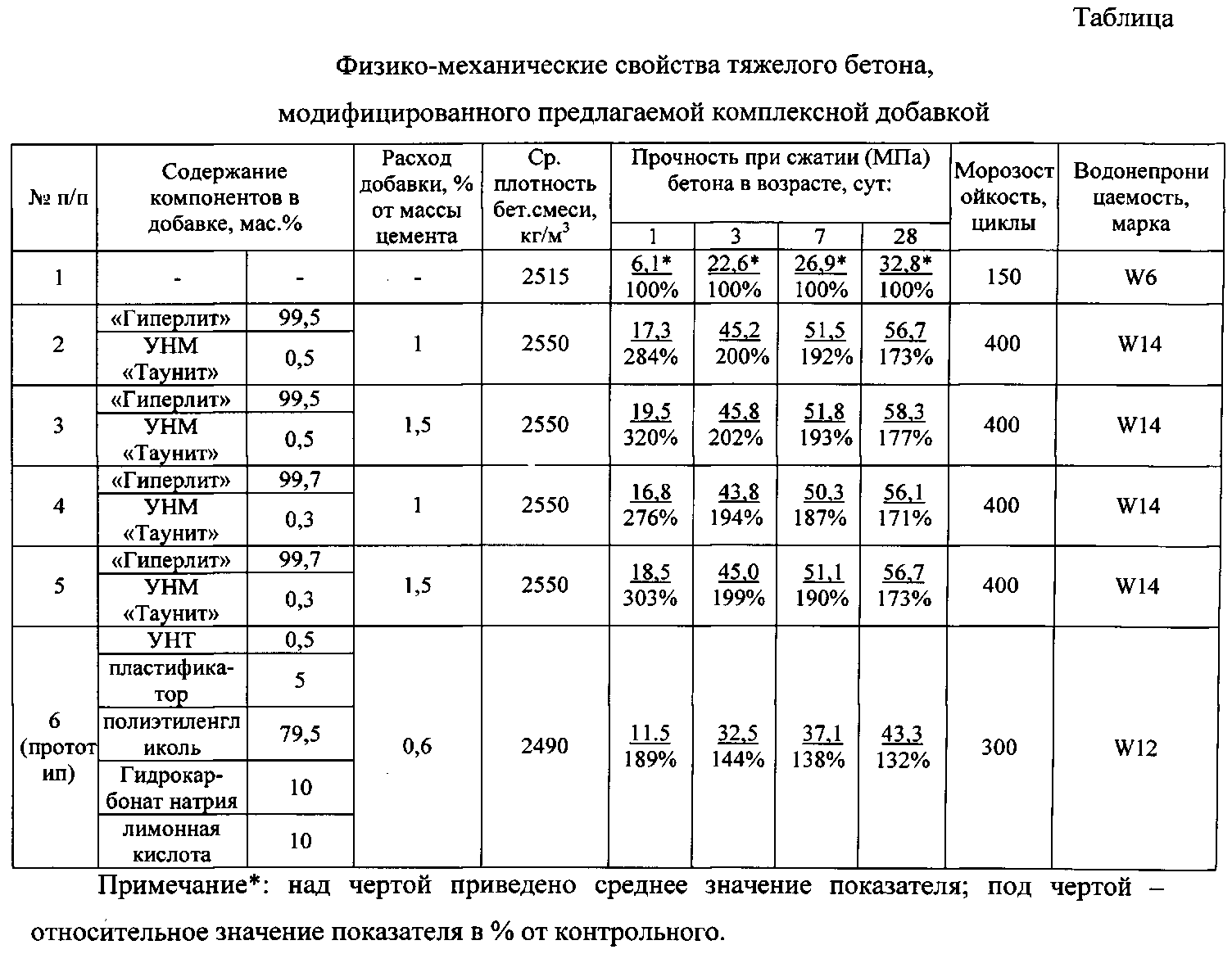

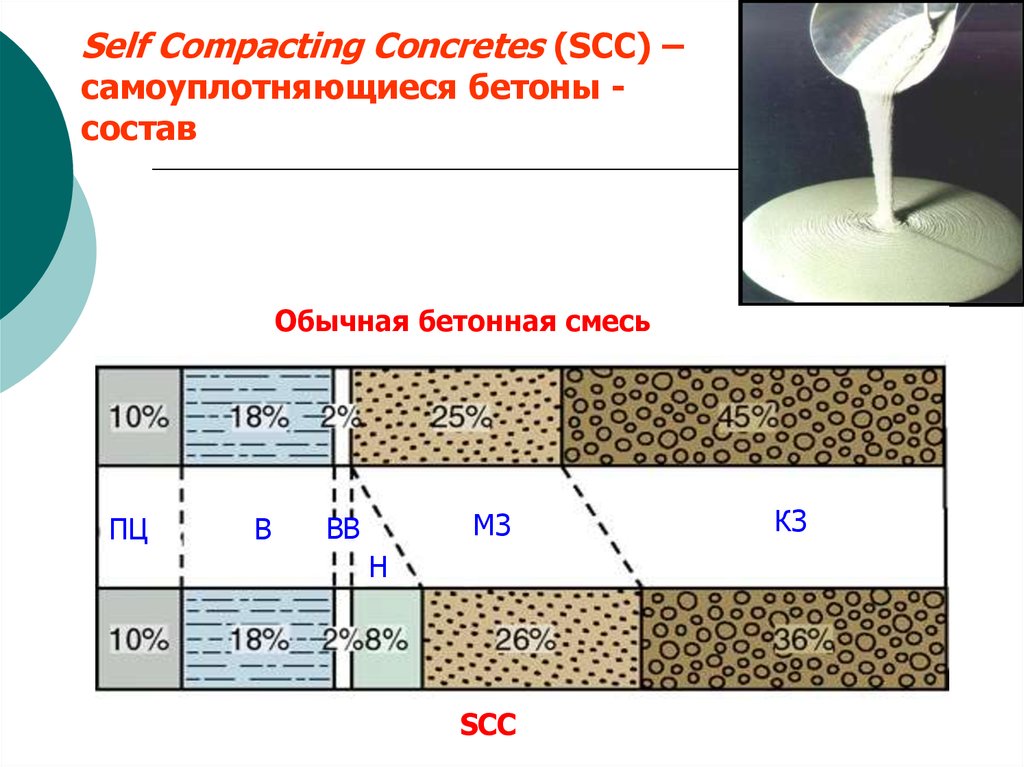

SMS-ul este caracterizat de următorii indicatori:

- raport scăzut apă-ciment (0,38-0,4);

- rata mare de lucrabilitate (până la 70%);

- absența porilor mari și a capilarelor în structură;

- rezistență la compresiune B60-B80, dar poate ajunge până la 100 MPa;

- modul de elasticitate - în intervalul 30-36 GPa;

- conținutul bulelor de aer nu depășește 6%;

- mobilitate P5;

- rezistenta la inghet F400;

- rezistență la apă W62 și mai mare;

Drept urmare, avem următoarele avantaje ale SCC în comparație cu betoanele clasice:

- Mobilitate ridicată, nedelaminare chiar și în condiții de transport material pe termen lung.

- Refuzul de a folosi vibratoare.

- Rezistență structurală ridicată și calitate perfectă a suprafeței produselor finite.

- Posibilitatea de stivuire în structuri cu pereți subțiri, armate dens, de forme geometrice complexe.

- Reducere semnificativă a timpului de construcție.

- Costul de producție este proporțional cu costul producerii amestecurilor grele standard și, dacă analizăm efectul economic al utilizării acestui tip de material, este chiar mai mic.

Clasificare

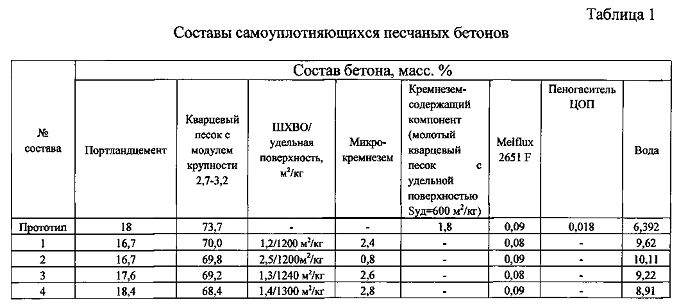

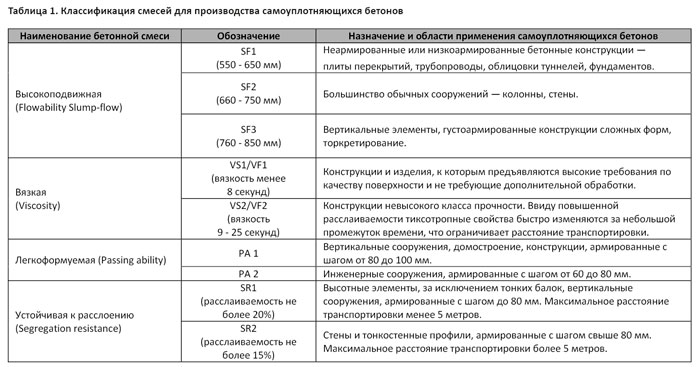

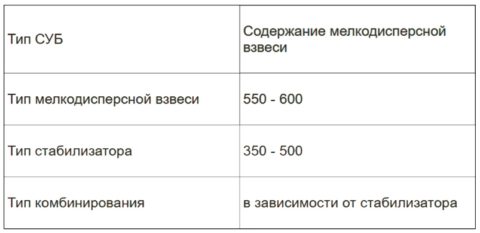

În funcție de metoda de asigurare a rezistenței la separarea și delaminarea apei, există două tipuri de bază de soluții de autocompactare:

- tip dispersat fin - o creștere semnificativă a volumului fracției dispersate fin în comparație cu betonul obișnuit;

- soluții de stabilizare a tipului utilizând aditivi stabilizatori.

Agregat fin

Agregat fin

Agregatele fin dispersate cresc rezistența amestecurilor autocompactante la delaminare și reduc blocarea mișcării mortarului de beton atunci când acesta curge în structuri dens armate.

Aceasta:

- zgura de furnal granulat;

- pulberi de calcar;

- cenușă zburătoare;

- antrenare silicioasă.

Volumul suspensiei fin dispersate în SCC

Volumul suspensiei fin dispersate în SCC

Aditivii stabilizatori permit obținerea unei vâscozități optime asigurând în același timp echilibrul perfect între rezistența la delaminare și curgere, proprietățile opuse care apar atunci când se adaugă apă.

Aditivi stabilizatori

Aditivi stabilizatori

Când se introduce un modificator stabilizator, pe suprafața boabelor de ciment se formează un microgel stabil, care asigură formarea unui „cadru de susținere” în pasta de ciment și previne delaminarea. În același timp, scheletul structural format permite agregatului (piatră zdrobită, nisip) să se miște liber, prin urmare, fără a perturba funcționarea soluției.

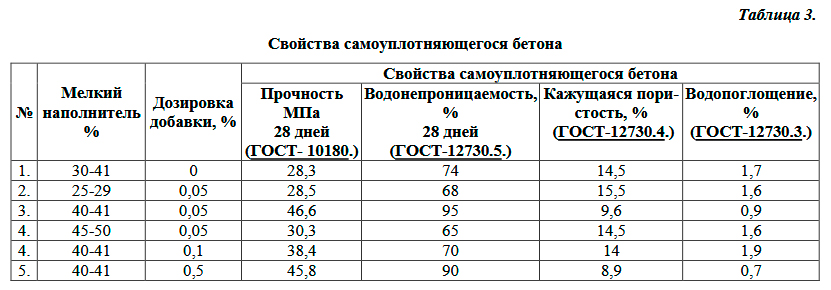

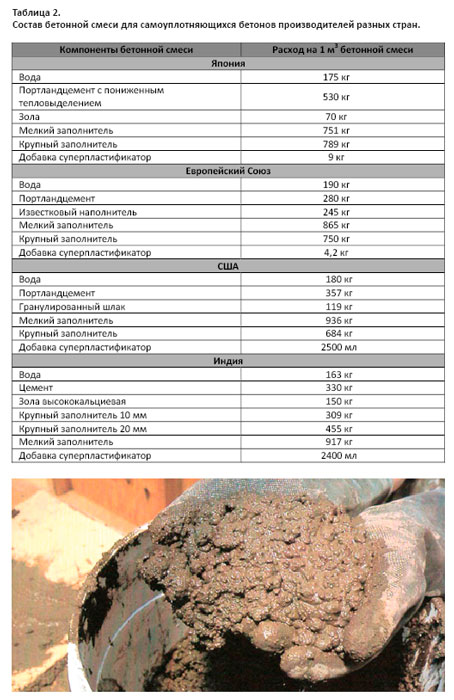

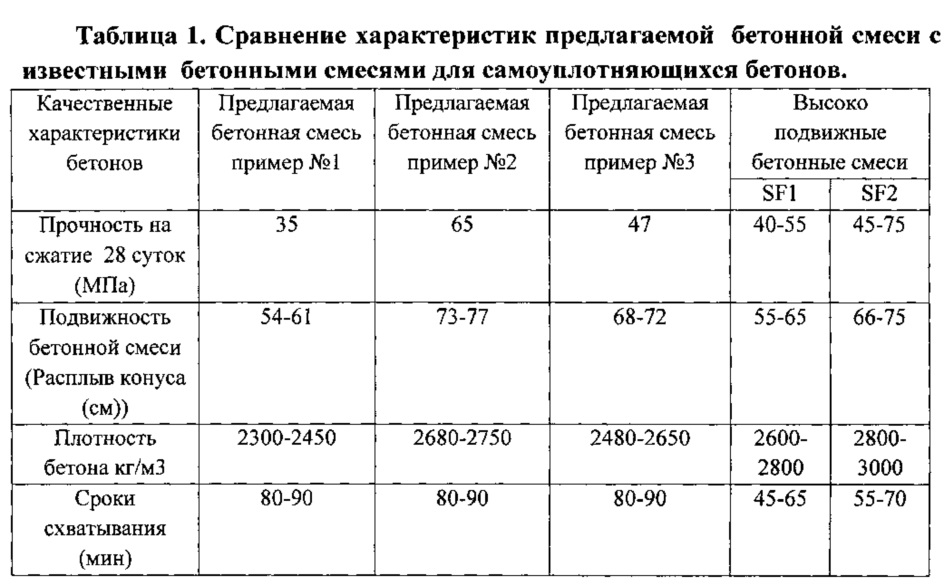

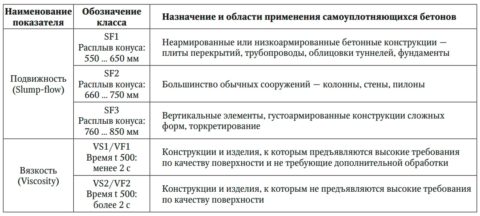

În practica internațională, conform indicatorilor de calitate, se adoptă următoarea clasificare a compușilor autosigilanți:

- SF1 - SF3 - clase de fiabilitate (răspândirea conului);

- VS1 - VS2 - clase de viscozitate, metoda T500 (timpul necesar pentru împrăștierea unui con standard de beton în jurul unui cerc cu diametrul de 500 mm);

- VF1 - VF2 - clase de viscozitate, luate în considerare timpul de curgere a materialului prin pâlnia în formă de V;

- PA1 - PA2 - clase care investighează posibilitatea unei suspensii autocompactante de a trece obstacole (rezistență la armare) într-un rezervor în formă de L;

- SR1 - SR2 - calități pentru rezistența la peeling, a investigat magnitudinea peelingului prin metoda sitei.

Pe baza indicatorilor metodelor de testare de mai sus, se determină scopul și domeniul de aplicare al amestecurilor autocompactante (a se vedea tabelul de mai jos).

Beton autocompactant - aplicare

Beton autocompactant - aplicare

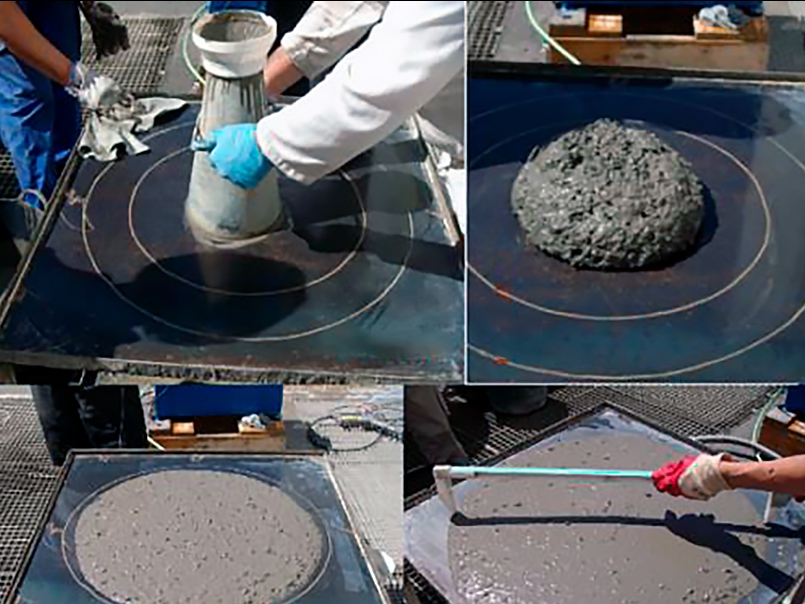

Procesul de turnare a structurilor de beton

Betonul monolitic și prefabricat se realizează în strictă conformitate cu tehnologia

Este imperativ să acordați atenție fiecărei etape de creare a unei structuri pentru a atinge parametrii și proprietățile dorite.

Construcția cofrajelor

Crearea unei structuri din beton armat monolitic începe cu instalarea cofrajului, care nu va permite soluția lichidă să se răspândească și va susține betonul în toate etapele solidificării.

Care sunt tipurile de cofraj:

- Panou pliabil - include mai multe blocuri separate pentru rigiditate, pot fi realizate independent la instalație.

- Bloc - utilizat pentru o singură turnare de nu unul, ci mai mulți pereți simultan fără a se suprapune cu o structură de susținere.

- Pneumatic - cu o coajă durabilă, permeabilă la aer, este realizat pentru cavități complexe de volume mici.

- Reglabil în volum - pentru instalarea tavanelor monolitice, pereții în clădiri înalte, sunt construiți cu implicarea unei macarale.

- Alunecare - utilizată pentru a crea clădiri înalte, instalate în jurul perimetrului, în procesul de solidificare a monolitului la diferite niveluri, se ridică treptat cu cricuri.

- Fix - pentru finisaje decorative.

- Tunel - pentru umplerea a doi pereți cu suprapunere cu mortar.

Crearea cofrajelor în timpul construcției unei structuri este una dintre cele mai simple etape de construcție.

Este important să întăriți corect ecranele, să verificați uniformitatea nivelului clădirii, să alegeți materiale suficient de rigide și fiabile, astfel încât structura să nu se deformeze sub influența greutății mortarului.

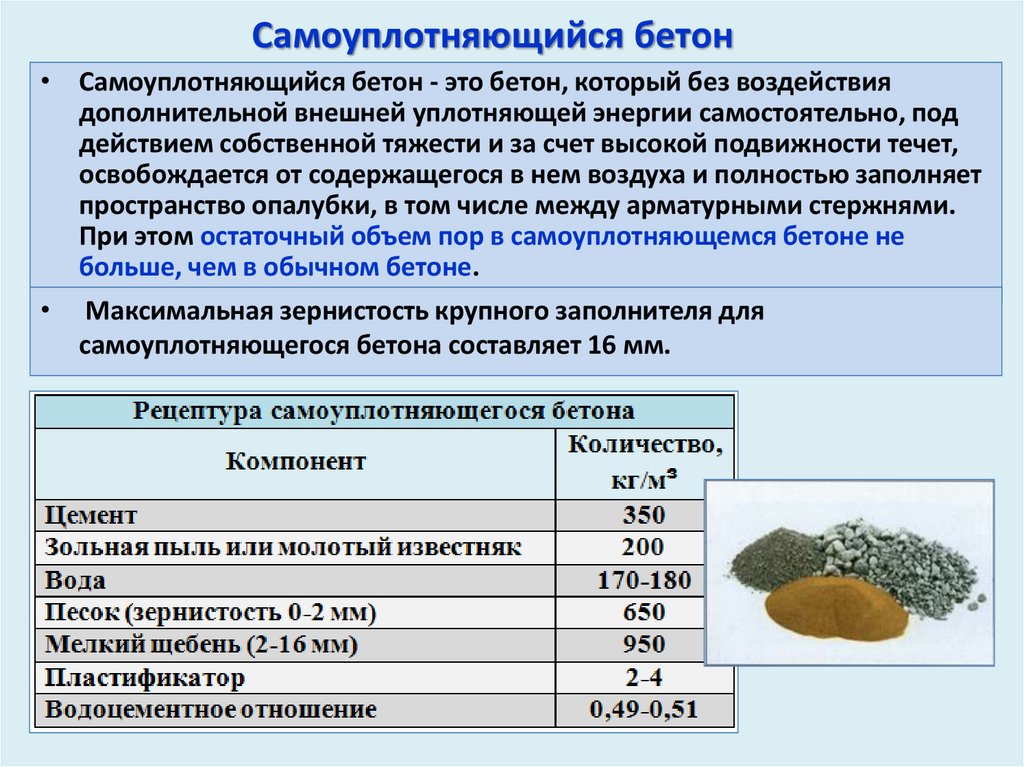

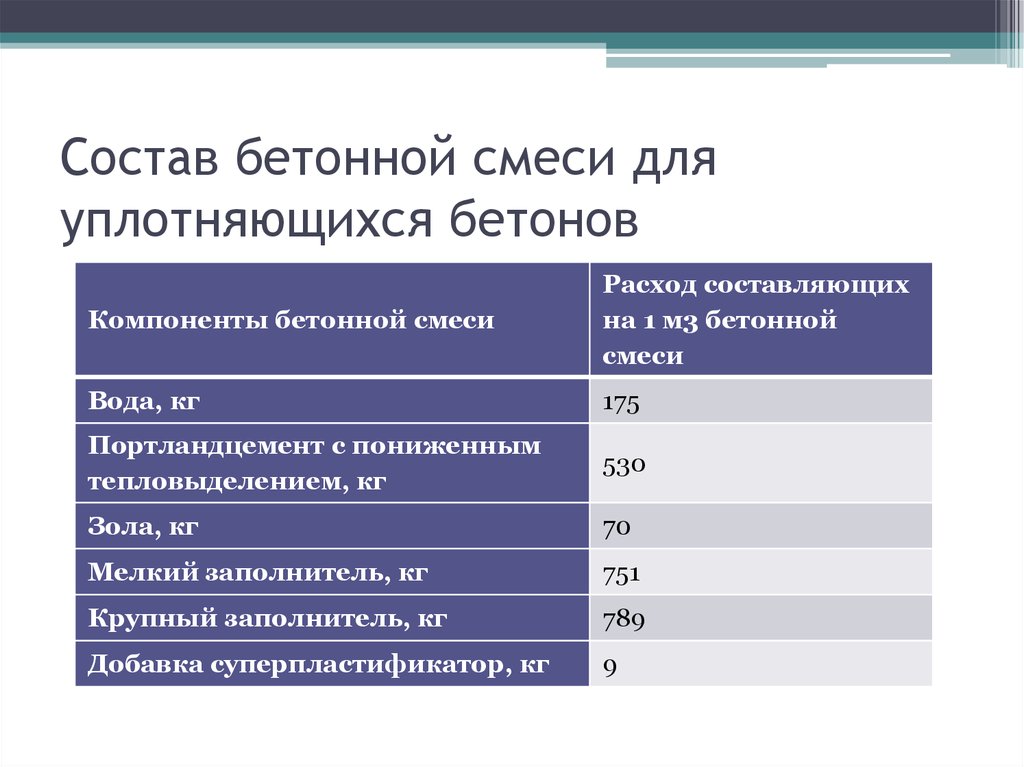

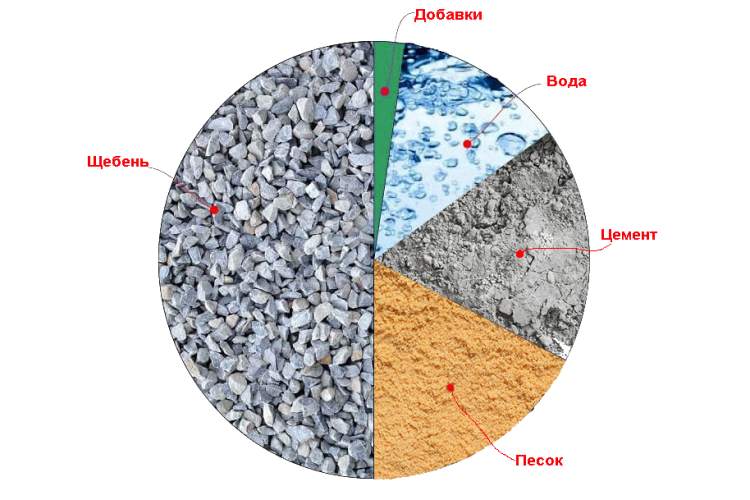

Pregătirea soluției

După instalarea cofrajului, se pregătește o soluție, care pentru turnarea betonului armat monolitic ar trebui să includă următoarele componente: o parte de ciment de cel puțin marca M350, 2 părți de nisip fin cernut, 3 părți de umplutură (piatră zdrobită, pietriș) ), apă în cantitate suficientă pentru a obține o soluție de consistența dorită. Mai întâi, amestecați toate substanțele uscate, numai după amestecarea amănunțită, adăugați apă câte o dată.

Pentru a îmbunătăți caracteristicile soluției, se adaugă detergenți (o linguriță de agent anti-grăsime pe o găleată de beton lichid va crește rezistența, va reduce contracția), adeziv PVA (200 mililitri pe găleată pentru a îmbunătăți fluiditatea și a crește aderența materiale), sticlă de apă (pentru a crește rezistența la căldură și a accelera setarea la etapele inițiale de turnare).

Mortarul de ciment poate fi preparat singur într-o betonieră sau puteți comanda volumul necesar și puteți organiza alimentarea continuă a acestuia cu obiectul.

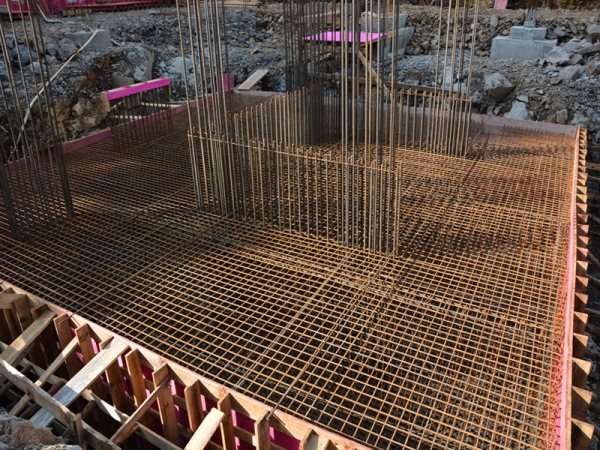

Armare și turnare

Cadrul de armare din beton armat monolitic este creat din tije din oțel cu nervuri de diferite diametre. În formarea elementelor mari, se utilizează tije cu o secțiune transversală de 15-25 milimetri, pentru pereții obișnuiți sunt luate cu o secțiune transversală de până la 10 milimetri. Cadrul este legat cu un fir de tricotat, coborât în cofraj. Armătura trebuie să stea pe cleme speciale la o înălțime de cel puțin 30-50 milimetri de suprafața betonului.

După ce armătura este finalizată, betonul este turnat: cofrajul este completat treptat, turnând beton lichid din jgheab. Obiectele mici sunt completate odată, cele mari sunt împărțite în capturi (orizontal) și niveluri (vertical). În primul rând, mânerele unui nivel sunt umplute, apoi structura din beton armat este turnată secvențial în continuare.

După finalizarea turnării, mortarul este compactat cu un instrument vibrator. Uscați betonul acoperindu-l cu un film, astfel încât apa să nu se evapore rapid și betonul să fie puternic. În primele zile este recomandabil să îl pulverizați periodic cu apă pentru a evita crăpăturile.

Caracteristici de aplicare și stil

SCC este utilizat în construcția diferitelor instalații, în special pentru construcția de structuri hidraulice (diguri, clădiri portuare, diguri, baraje ale centralelor hidroelectrice).

Acest material este, de asemenea, utilizat pe scară largă în următoarele domenii:

- În producția de elemente și structuri prefabricate din beton armat.

- Pentru construcția pardoselilor de șapă monolitice.

- Pentru întărirea și întărirea clădirilor și a structurilor de susținere.

- Când ridicați obiecte care necesită o suprafață plană inițial de înaltă calitate, care nu necesită prelucrare suplimentară (de exemplu, o pistă).

- La construirea din beton a diferitelor structuri cu un conținut ridicat de elemente de armare.

- Pentru construcția de garduri sau camere cu pereți subțiri (de exemplu, atunci când clădirea necesită o greutate minimă de podele portante și de susținere).

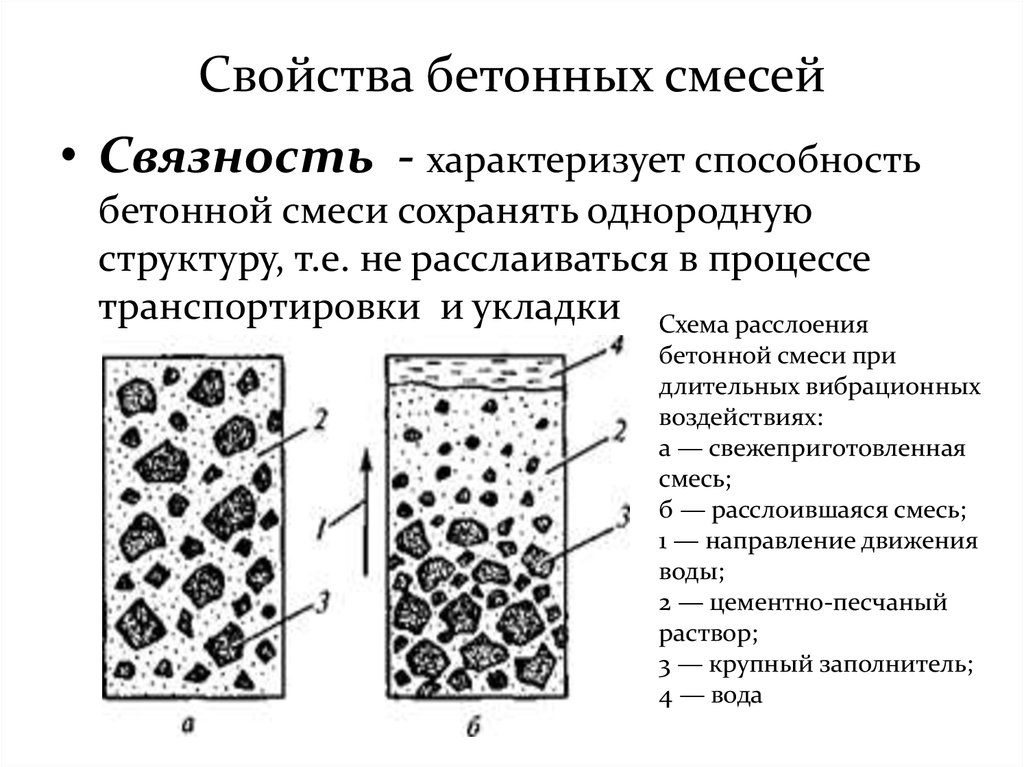

Atunci când puneți beton autocompactant, merită să vă amintiți unele dintre caracteristicile și nuanțele utilizării acestui material. De exemplu, datorită conținutului crescut de superplastifianți, timpul de prindere al amestecului de beton este semnificativ crescut. Betonul autocompactant, atunci când este transportat într-o malaxoare de mai mult de o oră, începe să-și piardă proprietatea de autocompactare, plastifianții percep, de asemenea, negativ transportul pe termen lung și, ca urmare, mobilitatea soluției este pierdută. Profesioniștii recomandă să nu economisească bani și să producă SMS-uri direct la șantier.

La transportul betonului printr-o conductă de peste 200 de metri lungime către zona de lucru, poate apărea delaminarea și, ca urmare, eterogenitatea masei. Acest punct ar trebui, de asemenea, luat în considerare cu atenție și încercați, dacă este posibil, să evitați utilizarea conductelor de alimentare lungi la umplere. Prezența unei compoziții eterogene și a stratificării poate afecta negativ rezultatul final și reduce semnificativ proprietățile fizice și mecanice ale structurii finite.

Înainte de a turna betonul autocompactant în cofraj, asigurați-vă că nu există lichid, deoarece chiar și o cantitate mică de apă poate perturba compoziția. Dacă există apă, atunci merită să o îndepărtați și este de dorit ca suprafața să fie deloc uscată, acest lucru va îmbunătăți semnificativ coeficientul de aderență

La turnarea SCC, este important ca toate componentele să fie alimentate continuu, altfel omogenitatea poate fi perturbată și calitatea rezultatului final poate fi redusă. De ceva timp, soluția nu trebuie atinsă, deoarece nu trebuie compactată și orice manipulare poate perturba uniformitatea și poate crea nereguli de suprafață după solidificare.

Important: dacă în timpul transportului sau depozitării amestecul autocompactant și-a pierdut unele dintre caracteristicile sale de calitate și s-a îngroșat, acestea pot fi restaurate cu diluanți chimici speciali, care sunt alimentați direct în malaxor de beton și amestecați până când masa este omogenă și proprietățile sale originale sunt restaurate. Pentru a îmbunătăți caracteristicile de calitate ale betonului clasa B15 în procesul de preparare a amestecului de lucru, pot fi utilizați următorii aditivi:

Pentru a îmbunătăți caracteristicile de calitate ale betonului clasa B15 în procesul de preparare a amestecului de lucru, pot fi utilizați următorii aditivi:

- nisip și piatră zdrobită cu fracțiuni mai mici - atunci când sunt folosite, rezistența crește semnificativ, dar și vâscozitatea crește (deoarece suprafața particulelor fracției fine în cantitatea totală este mult mai mare decât cea a grosierului ;

- adăugarea de umplutură micro și ultradispersată la amestec crește, de asemenea, semnificativ rezistența, reduce riscul de coroziune pe armătură și apariția fisurilor în timpul contracției și a funcționării ulterioare.

Principalele avantaje

La turnarea acestui tip de amestec, toate părțile cofrajului sunt umplute la fel de repede și fără goluri. Adică, betonul autocompactant poate fi utilizat nu numai pentru construirea, de exemplu, a clădirilor rezidențiale, ci și pentru structuri arhitecturale complexe. În plus, astfel de amestecuri sunt pur și simplu ideale pentru turnarea structurilor armate dens. Bulele de aer nu se formează în grosimea lor lângă elementele cadrului, iar stratul în sine este cât se poate de omogen.

Vă vor interesa: Chituri gata pentru pereți: tipuri, scop, producători

Un alt avantaj necondiționat al betonului autocompactant este că structurile turnate din acesta au suprafețe absolut plane. Nu este nevoie să întreprindeți nicio acțiune pentru a le corecta în etapa finală.De exemplu, la turnarea podelelor din astfel de beton, nu este nevoie să folosiți material de nivelare înainte de a instala pardoseala finită.

Vă va interesa: Izolație în vrac: prezentare generală, tipuri, sfaturi și recenzii

Bineînțeles, constructorii care folosesc un astfel de beton în munca lor consideră un mare avantaj că nu este nevoie să achiziționați echipamente scumpe de vibrații. Un astfel de beton este compactat pur și simplu sub propria greutate. Prin urmare, umplerea diferitelor tipuri de structuri cu utilizarea sa se transformă într-o procedură foarte simplă.

După cum se știe, echipamentul de vibrație se distinge printr-un grad ridicat de zgomot. Deoarece nu este necesar să se utilizeze astfel de agregate atunci când se pune beton autocompactant, este posibil să se lucreze cu acest material chiar și noaptea.

Amestecurile autocompactante sunt, desigur, mai scumpe decât cele convenționale din ciment. Cu toate acestea, datorită absenței necesității de a utiliza echipamente de vibrații, structurile de la acestea sunt adesea obținute chiar mai ieftin.

În ceea ce privește performanța, aceste două tipuri de soluții sunt similare. Amestecurile de beton greu și autocompactant fac posibilă construirea unor structuri la fel de rezistente și durabile. Uneori, structurile construite cu mortare de acest tip au caracteristici de performanță și mai bune.

Vă va interesa: Proiectarea betonului

Caracteristici cheie

Șapă vibrantă, care acum poate fi abandonată

Materialul care va fi discutat în acest articol este unic, deoarece are capacitatea de a compacta sub propria greutate. Pur și simplu, atunci când mortarele obișnuite sunt turnate în cofraj, este nevoie de un compactor de beton. Tipul soluțiilor pe care le luăm în considerare este în sine capabil să umple complet orice formulare, chiar și la fabricarea structurilor armate dens.

Tehnologia este nouă, dar, în ciuda acestui fapt, găsește din ce în ce mai multe aplicații. Cea mai promițătoare zonă de utilizare a acestor betoane este producția industrială de produse din beton și instalarea de structuri monolitice, cum ar fi, de exemplu, pardoseli din beton fără sudură de înaltă rezistență. Tehnologia nu este mai puțin solicitată atunci când se execută betonarea, armarea și restaurarea structurilor deja operate.

Un pic de istorie

În fotografie - turnarea suporturilor folosind cofraje auto-cățărătoare

În anii 70 ai secolului trecut, au fost dezvoltate o serie de betoane de înaltă rezistență modificate cu un număr de aditivi superplasticizanti. De exemplu, în 1970, astfel de compoziții au fost utilizate în construcția de structuri monolitice pe platforme producătoare de petrol operate în condiții climatice deosebit de dificile.

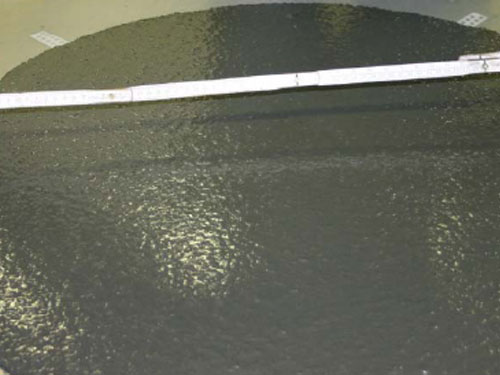

În fotografie - consistența soluțiilor cu funcție de autocompactare

În timpul construcției și funcționării ulterioare a acestor structuri, au fost formulate recomandări și restricții în legătură cu introducerea superplastifianților:

- Introducerea superplastifianților la o anumită doză poate duce la o încetinire a setării amestecului.

- La transportul amestecului timp de 1 oră sau mai mult, eficacitatea aditivului introdus scade, ca urmare, gradul de mobilitate al soluției scade.

- Utilizarea superplastifianților provoacă stratificarea unui amestec dens în timpul transportului printr-o conductă pe o distanță mai mare de 200 de metri. Ca urmare, calitatea produselor finite este semnificativ redusă. Această circumstanță trebuie luată în considerare în special în timpul construcției industriale, cu utilizarea pompelor speciale de gaz.

Desfășurarea pe scară largă a proiectelor de construcții grandioase a dictat necesitatea fabricării de betoane fundamental noi, care să îndeplinească cele mai înalte cerințe operaționale. Printre aceste cerințe, trebuie menționată o dată specială termenele limită necesare atât pentru betonare, cât și pentru a câștiga rezistența mărcii cu un produs finit.

Soluția a fost găsită printr-o serie de studii teoretice și implementări practice, implementate pentru a:

- utilizarea efectivă a agregatelor multifracționale;

- introducerea de umpluturi ultradispersate și microdispersate concepute pentru a crește rezistența la coroziune și rezistența materialelor armate cu structuri metalice;

- controlul reologiei amestecurilor foarte mobile;

- producerea de noi tipuri fundamental de modificatori și alte regulatoare ale performanței concrete.

În 1986, oamenii de știință japonezi au dezvoltat o compoziție de beton autocompactantă deosebit de durabilă, cu o serie de calități unice. Noul material a fost denumit Beton autocompactant.

O proprietate unică a mortarului este posibilitatea compactării datorită sarcinii mecanice a greutății proprii. Drept urmare, dezvoltarea unui nou tip de material a făcut posibilă neutilizarea unui compactor de beton.

Utilizarea industrială a soluției a început în 1996 al secolului trecut, puțin mai târziu, au fost efectuate teste complete ale materialului în condiții naturale. Și abia în 2004, caracteristicile funcționării betoanelor autocompactante au fost în cele din urmă determinate, iar clasificarea lor a fost efectuată:

Clasificarea amestecurilor utilizate la fabricarea betonului autocompactant

În fotografie - umplerea cofrajului cu un cadru de armare cu beton autocompactant

- Pentru structuri din beton nearmat sau slab armat (conducte, dale de podea, fundații, căptușeli de tunel etc.), se utilizează amestecuri SF1 foarte mobile. Amestecurile de SF2 și SF3 sunt utilizate pentru structuri convenționale, inclusiv structuri verticale și forme arhitecturale complexe.

- Amestecurile vâscoase precum VS1, VF1 sau VS2, VF2 sunt utilizate pentru fabricarea de structuri și produse cu tratament de suprafață de înaltă calitate și pentru structuri de clasă de rezistență redusă.

- În construcția de structuri verticale și structuri armate cu un pas de cel mult 100 mm, se utilizează amestecuri ușor formabile PA 1 și PA 2.

- Pentru construcția elementelor înalte (cu excepția grinzilor subțiri) și a structurilor verticale cu un pas de armare de cel mult 80 mm, se utilizează amestecuri SR1 și SR2 rezistente la delaminare.

Mediul de aplicare

Betonul armat monolitic este utilizat în construcții individuale și pe scară largă, pentru a îndeplini o varietate de sarcini - folosind această tehnologie, construiesc cabane, case private cu un etaj, clădiri cu un număr mare de etaje și multe alte structuri. Înainte de construirea fundației, podelelor, pereților, trebuie efectuate toate calculele, se determină sarcinile așteptate și se alege corect oțelul.

Ce se construiește folosind tehnologia betonului armat monolitic:

- Fundație de bandă - de obicei așezată sub pereți și coloane.

- O placă monolitică sub baza întregii structuri este cea mai ușoară opțiune. Sunt posibile modificări cu cutie și plăci nervurate.

- Fundațiile de grămadă sunt alegerea actuală pentru solurile moi.

- Structuri portante interne și externe.

- Coloane de diferite forme transversale utilizate ca suporturi verticale cu sau în locul pereților.

- Producerea de plăci monolit nervurate, goale sau solide pentru grinzile de podea.

- Diferite tipuri de trepte de scări - pot fi realizate prin spirală, drepte, combinate.

- O mare varietate de elemente arhitecturale decorative - datorită plasticității bune a betonului, este posibil să se proiecteze diferite coloane, frontoane, arcade.

- Tuneluri - pentru metrou, așezate sub căi, poduri complexe.

- Poduri - betonul armat monolitic este ideal pentru construirea unor astfel de instalații.

- Zonele care vor rezista la sarcini serioase - locuri de testare, aerodromuri și altele.

Unde este aplicat SMS-ul?

Caracteristicile de performanță și compoziția permit utilizarea betonului autocompactant în diverse domenii de construcție.Compozițiile care diferă prin mobilitate și vâscozitate sunt utilizate pentru turnarea structurilor de forme complexe, inclusiv a celor cu armare densă, a elementelor verticale de beton ale clădirilor și structurilor. Conform codurilor de construcție se aplică SMS:

- pentru producerea de elemente și structuri prefabricate din beton;

- la ridicarea de structuri pentru structuri hidraulice;

- pentru repararea și restaurarea obiectelor, inclusiv cu utilizarea armelor;

- atunci când instalați o podea solidă fără cusături, concepută pentru sarcini mari;

- pentru a obține suprafețe durabile care nu necesită prelucrare suplimentară;

- la turnarea elementelor cu o plasă densă de armare;

- în construcția de clădiri și structuri, a căror rezistență este supusă unor cerințe sporite;

- pentru producția de cărămizi Lego;

- pentru elemente subțiri și durabile cu o greutate minimă - pereți despărțitori, elemente de gard.

Cum să o faci singur

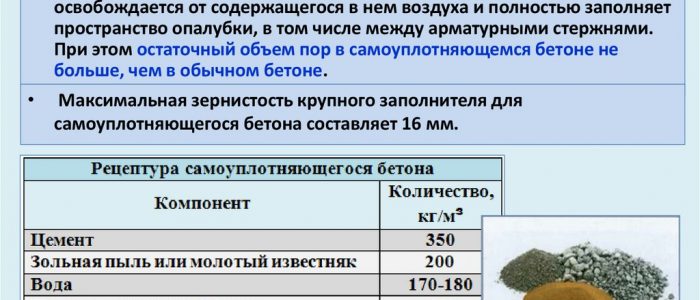

Tehnologia pentru crearea pietrei artificiale include utilizarea componentelor deja cunoscute. Meșterii casnici folosesc următoarele proporții:

- sticlă lichidă - 250 g;

- hidroxid de potasiu - 200 g;

- zgură și cenușă zburătoare - 750 g fiecare;

- apă - 130 g.

Dar ce beton de nisip este cel mai bine folosit pentru șapă poate fi găsit aici din articol.

Rețeta este concepută pentru prepararea a 1 litru de amestec de beton. După efectuarea calculelor, puteți obține consumul de componente pentru a crea cantitatea necesară de beton ecologic. Până în prezent, nu există publicații științifice cu o compoziție exactă. Atunci când creați un amestec de beton conform acestei rețete, pot fi necesare unele modificări ale compoziției sale cantitative.

Videoclipul spune cum să faci geopolimer beton cu propriile mâini:

Toate aceste componente pot fi achiziționate cu ușurință din rețeaua de retail. Cu toate acestea, trebuie avut în vedere faptul că costul betonului gata amestecat pe baza tehnologiei de polimerizare va fi mai mare decât cel al unui amestec de beton din ciment Portland. Amestecul se instalează foarte repede. Pentru a încetini acest proces, tetraboratul decahidrat este introdus în formulare. În plus, la compoziție pot fi adăugate rășini pe bază de apă, latexuri și PVA.

Tehnologie de gătit

Mai întâi trebuie să pregătiți scule și containere. Vei avea nevoie:

- mănuși, ochelari de protecție, salopetă, aparat de respirat și alte mijloace de protecție împotriva substanțelor agresive;

- recipient pentru amestecare;

- un instrument de amestecare care nu reacționează cu alcalii (spatula de lemn);

- scale pentru controlul respectării proporțiilor;

- matrite pentru reflux (cofraj).

Din articol puteți afla ce fel de beton poate fi folosit pentru fundația unei case.

La amestecarea componentelor betonului geopolimeric, se generează căldură. Acest lucru trebuie luat în considerare la alegerea unui vas de amestecare.

Dacă este nevoie să se accelereze solidificarea amestecului, electroliții pot fi așezați în cofraj, dar acest lucru este important de luat în considerare atunci când se calculează proporția betonului pentru fundația casei.

KOH este destul de agresiv. La contactul cu pielea și, în special, cu membranele mucoase, provoacă arsuri severe. Trebuie să lucrați cu el cu ochelari și mănuși.

Este la fel de necesar să lucrați cu metasilicat de potasiu (sticlă de apă) cu aceeași grijă. De asemenea, are o structură cristalizată și este foarte higroscopic.

Betonul compozit este una dintre puținele metode existente de eliminare a zgurii și a cenușii. Cenușa zburătoare este un produs rezidual din arderea combustibililor solizi. Această componentă poate fi de până la 75% în compoziția amestecului de beton geopolimeric. Substanța are un record de mediu dubios. Dar utilizarea sa face ca betonul să fie durabil și rezistent.

Toate componentele sunt amestecate într-o malaxoare de beton în următoarea ordine:

- toarnă apă;

- se toarnă zgură și cenușă zburătoare;

- componentele se amestecă bine;

- adăugați polimeri;

- se amestecă betonul până se înmoaie.

Se toarnă matrițele într-un loc uscat. Când se solidifică, acest tip de beton formează un film. Tinde să se umfle la contactul cu apa. Pentru a preveni acest lucru, trebuie să protejați formularele umplute de umiditate ridicată.

Dar dacă totul este făcut corect, atunci, ca rezultat, veți obține materialul:

- cu rezistență mare la compresiune;

- cu contracție scăzută;

- cu rezistență la temperaturi ridicate și acizi;

- comparabil cu granitul la impermeabilitate.

Caracteristicile așezării amestecului de beton

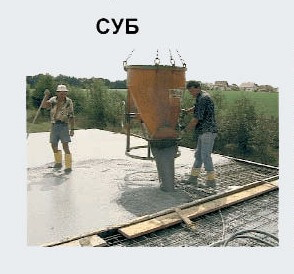

În fotografie - turnarea betonului autocompactant în cofraj

În general, betonul autocompactant este așezat la fel ca majoritatea celorlalte mortare.

Dar există câteva lucruri de reținut:

Asigurați-vă că nu există apă în cofraj pentru produsul din beton înainte de a continua cu instalarea. Dacă există apă, aceasta trebuie îndepărtată complet, deoarece chiar și o cantitate mică din aceasta poate provoca stratificarea amestecului.

Alimentarea materialului în cofraje încadrate

- Înainte de a fi folosit pentru instalare, mortarul trebuie să parcurgă o distanță suficientă pentru a permite aerului conținut să scape. De regulă, această distanță este lungimea furtunurilor de la pompa de beton la cofraj.

Dacă umplerea se face fără a utiliza o pompă, această distanță trebuie creată artificial. - Instrucțiunile pentru așezarea mortarului gata nu prevăd timpii de nefuncționare. Dacă este necesară o pauză tehnologică dintr-un motiv sau altul, aceasta nu trebuie să depășească jumătate de oră.

Faptul este că, datorită contactului pe termen lung cu aerul liber, suprafața materialului este compactată. Compactarea rezultată va împiedica amestecarea celor două straturi de mortar care urmează să fie așezate succesiv.

Conform statisticilor, chiar și timpii de nefuncționare minori în timpul instalării pot contribui la pierderea capacității betonului de a se autocompacta.

Livrarea mortarului în cofraj de la o înălțime mică

Dacă amestecul este așezat în cofraj, din care este dificil să se evacueze în mod natural aerul, betonarea necesită o abordare specială.

De exemplu, atunci când umpleți forma coloanelor înguste, nu ar trebui să aruncați amestecul în jos. Va fi mai bine să coborâți manșonul în interiorul cofrajului și să îl ridicați treptat pe măsură ce formularul este umplut. Cu cât este mai mică înălțimea de la care betonul este introdus în cofraj, cu atât mai puțin aer va fi dizolvat în grosimea acestuia și cu atât mai eficient va fi eliminat din matriță.