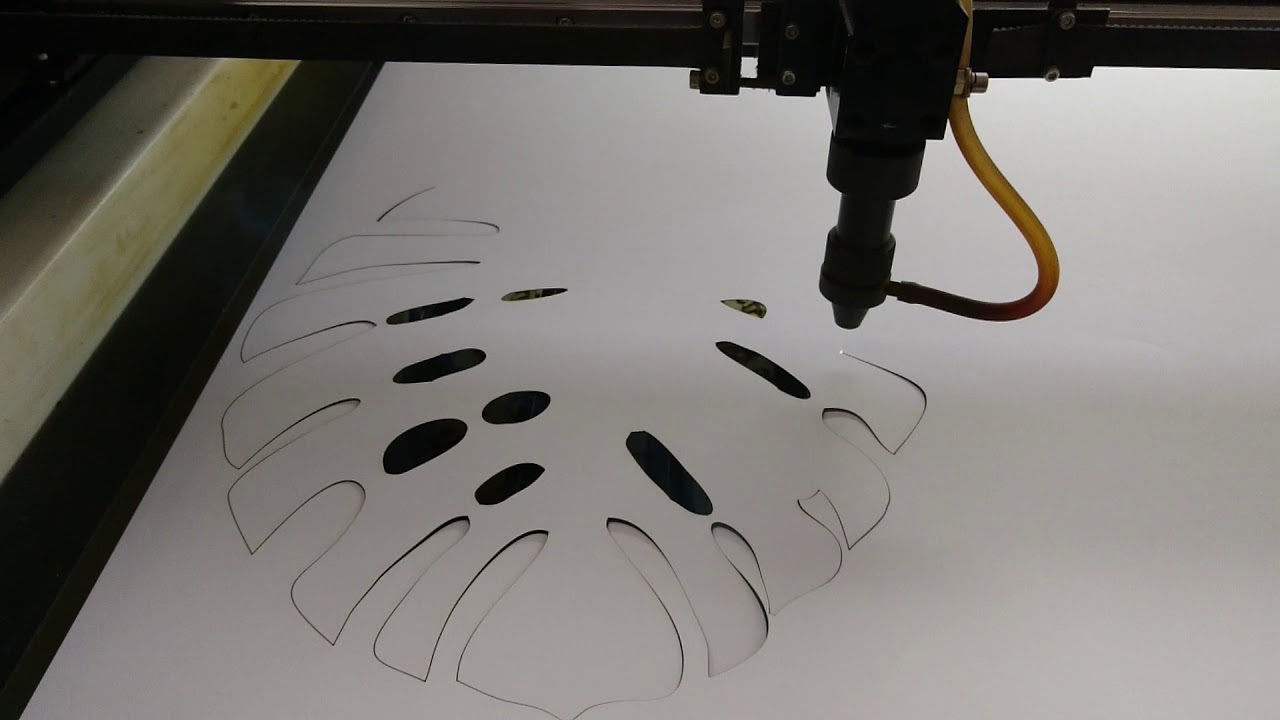

6 tipuri de materiale care pot fi tăiate cu laser

Confortabil pentru tăierea cu laser:

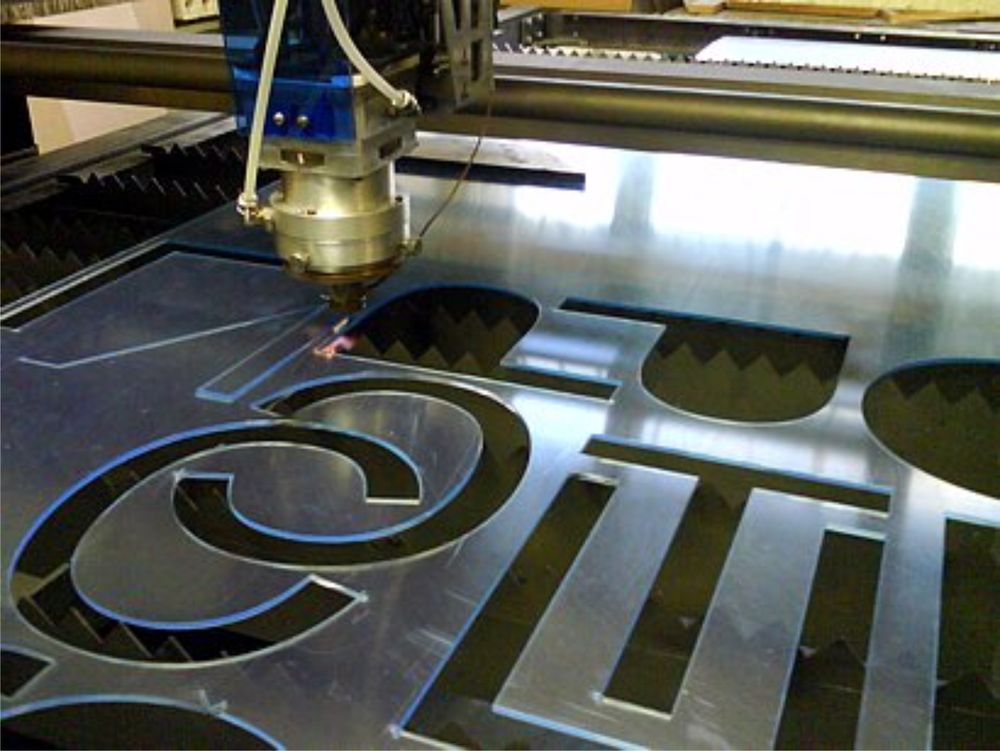

- Metale - oțel negru, aliaje aliate și metale neferoase precum aluminiu și cupru.

- Plastic.

- Sticlă.

- Plexiglas.

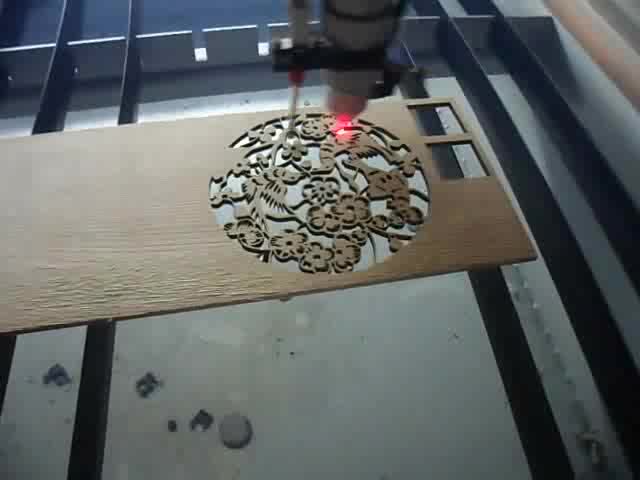

- Lemn uscat și derivații săi - placaj, PAL și PAL.

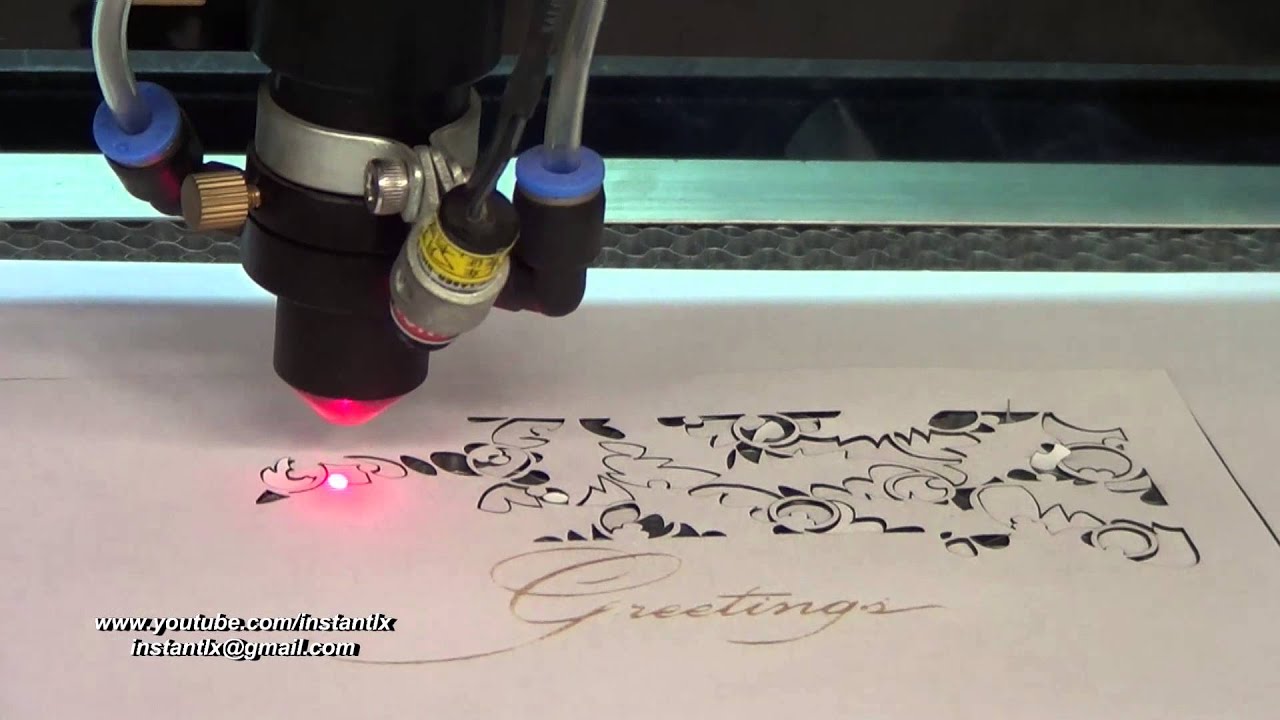

- Hârtie și carton.

După cum puteți vedea, nu există restricții - cu excepția cazului în care puteți tăia materiale oglindă cu un laser. De unde vine această libertate?

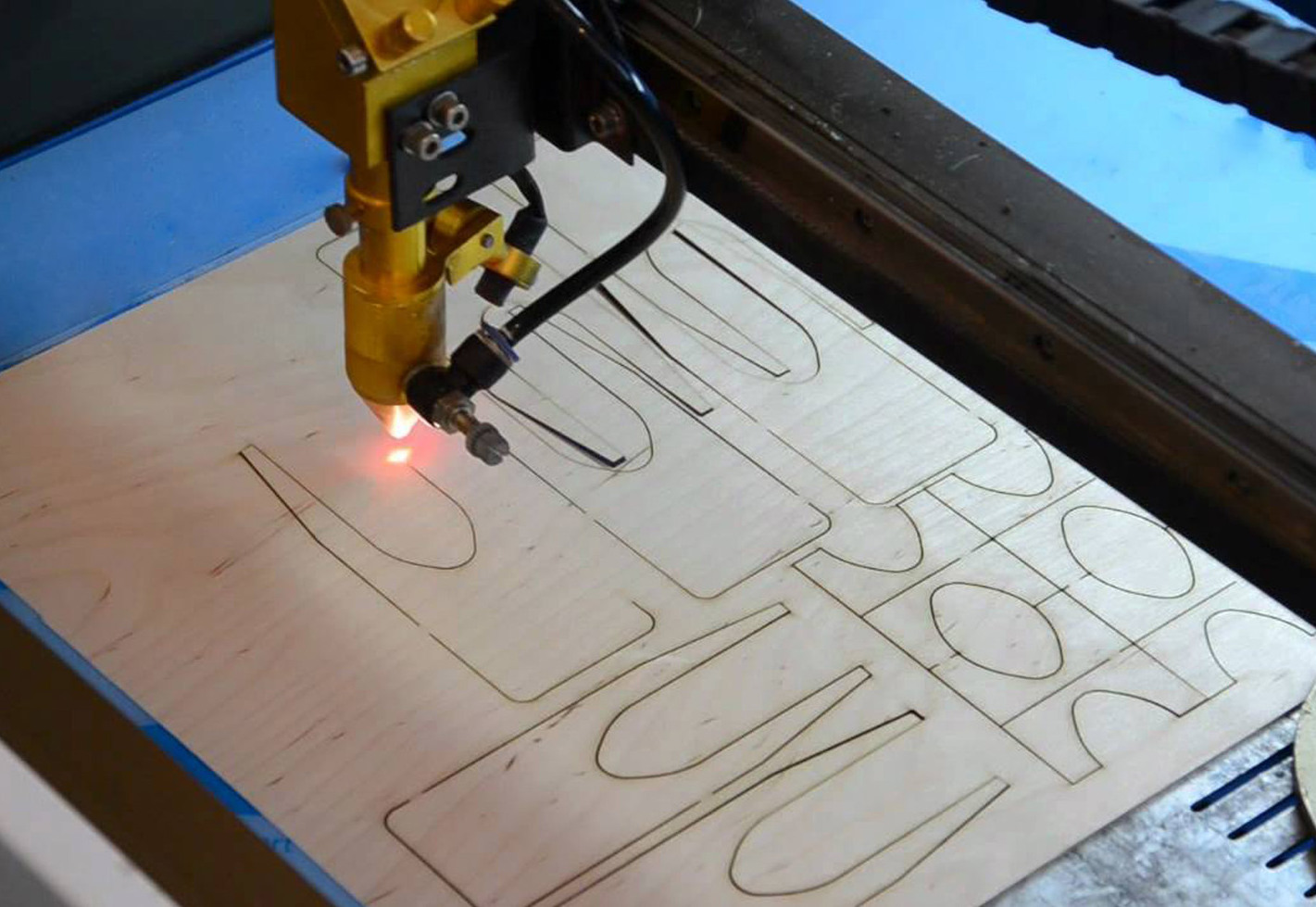

Fără impact mecanic în timpul tăierii cu laser

Aceasta înseamnă că puteți tăia în condiții de siguranță materiale fragile sau moi cu un laser, fără teama de a le sparge sau zdrobi, distrugerea liniei de tăiere. Raza laser nu poate fi „suficient de ascuțită” pentru a le tăia drept.

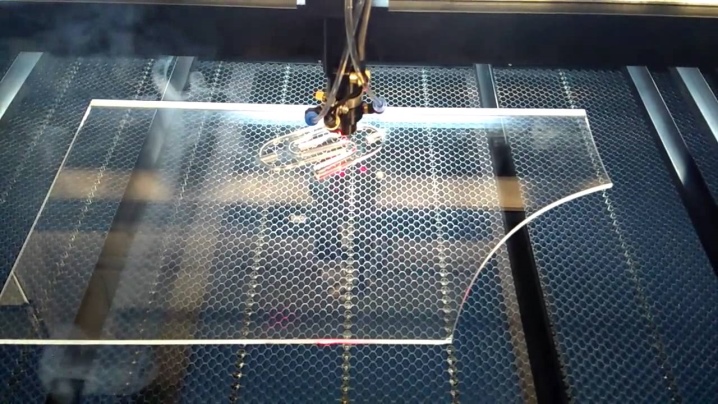

Iată un exemplu de carcasă fabricată de Metal-Case:

La o distanță mică utilizată la tăiere, grinda rămâne perfect dreaptă. Indiferent dacă materialul conține defecte care ar putea lovi un tăietor dur. Aceleași noduri în lemn, de exemplu.

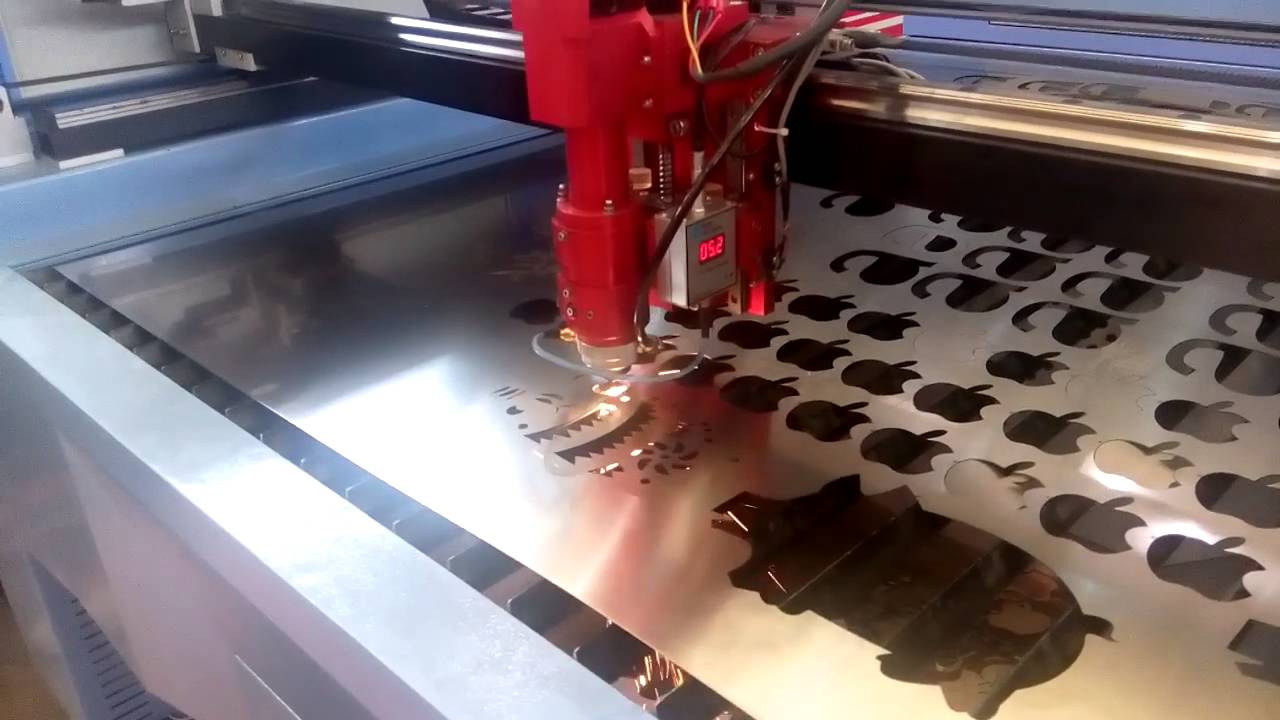

Selectarea puterii pentru tăierea cu laser a diferitelor materiale

Acesta este unul dintre punctele cheie la proiectarea unui program de tăiere cu laser. Raza laser nu trebuie să se miște prea repede - astfel încât materialul să aibă timp să se taie eficient - dar nu prea încet - astfel încât instalația să nu funcționeze degeaba și să nu irosească energie suplimentară.

Puterea necesară variază foarte mult în funcție de materialul selectat.

Prelucrarea metalelor necesită un laser relativ puternic. De exemplu, oțel negru cu grosimea de 15 milimetri. O mașină laser cu o putere de 2,5 kilowați o va tăia la o viteză de 16 până la 20 de milimetri pe secundă.

Dar lemnul, derivații săi, plasticul și plexiglasul sunt materiale mai puțin dense, astfel încât tăierea lor cu laserul este mai ușoară și mai rapidă. De exemplu, plexiglas cu aceeași grosime de 15 milimetri. Pentru a-l tăia, veți avea nevoie de o mașină cu o putere de 5 ori mai mică - doar 0,5 kilowați. Și, în același timp, tăierea va merge, de asemenea, mai repede decât tăierea metalului pe o mașină mai puternică.

Avantaje și dezavantaje

- calitate ridicată a suprafeței prelucrate;

- economisirea materialului;

- capacitatea de a lucra cu materiale fragile și piese subțiri;

- capacitatea de a obține părți de configurație complexă.

Tăierea cu laser a oțelului și a metalelor neferoase este la mare cerere de piață. Capacitatea de a produce rapid piese finite de formă nestandardă atrage clienții de loturi mici de diverse produse către întreprinderi specializate. Tehnologiile cu laser sunt utilizate în mod activ în arta decorativă la fabricarea bijuteriilor de designer și a suvenirurilor originale.

Decizia de a utiliza procesarea cu laser ar trebui luată luând în considerare calculul rambursării echipamentului și valoarea costurilor de operare. În prezent, astfel de instalații pot fi asigurate în principal de întreprinderi mari cu un ciclu de producție mare. Odată cu dezvoltarea tehnologiei, costul mașinilor și cantitatea de energie consumată vor scădea, astfel încât, în viitor, mașinile cu laser își vor scoate concurenții din domeniul tăierii oricăror materiale.

Instalarea unui laser pentru tăiere - ce este?

Pe piața modernă a sistemelor laser, sunt prezentate o mare varietate de modele, cu niveluri de putere diferite. Ele pot fi împărțite condiționat în următoarele tipuri:

- Tipul de gaz. Acestea sunt prezentate cu un flux longitudinal / transversal al unui amestec de gaze, care este utilizat ca fluid de lucru. Într-o astfel de unitate, amestecul de gaze este alimentat printr-un tub special sub acțiunea unei pompe. În același timp, un echipament electric pentru pomparea unui amestec de gaze asigură atomii acestuia, care se află într-o stare energetică activă.Cele mai eficiente componente ale unui sistem laser sunt numite sisteme cu fante de dioxid de carbon.

- Sistem de combustibil solid. Într-un astfel de sistem, este necesară o lampă de pompare - fără ea, nu există nicio modalitate de a transmite nivelul de radiație necesar. În acest caz, o tijă din sticlă de grafit sau neodim acționează ca o sursă de căldură de lucru. Astfel de sisteme funcționează în mod pulsat, deși, dacă este necesar, sunt configurate pentru funcționare continuă.

- Instalații gazodinamice. Astfel de sisteme sunt similare cu instalațiile de gaz, dar în ele amestecul de gaze este încălzit la o temperatură de 2-3 mii de grade. Apoi este trecut prin solo la nivelul de viteză a sunetului și apoi răcit. Acest proces este destul de complicat și costisitor, prin urmare, datorită numeroaselor sale operațiuni, este rar folosit în practică.

Setul complet al fiecărei mașini pentru tăierea cu laser a metalului cu laser include următoarele componente:

- Un complex de educație specială și transfer ulterior al amestecului de gaze, radiații - duza în sine și sistemul de alimentare cu flux direcționat de gaz, oglinzi pivotante și laser, un sistem pentru setarea focalizării și obloane optice.

- Sistemul include, de asemenea, un emițător cu un sistem de rezonare a oglinzilor, un mediu activ și un sistem de pompare și modulare.

- Sistem de control automat, plus o gamă specială de sisteme auxiliare care funcționează în parametrii mașinii în sine.

- Prezența unui sistem de coordonare a dispozitivului, care este necesar pentru mișcarea fluxurilor de unde în spațiul fasciculului laser.

Zona de aplicare

Pentru a cunoaște unde acest tip sau alt tip de produs va fi mai probabil să fie solicitat, este necesar să înțelegem cât de extins este domeniul de aplicare al laserului CNC. Funcționalitatea complexului face posibilă alegerea opțiunilor pentru începerea unei afaceri în diverse industrii:

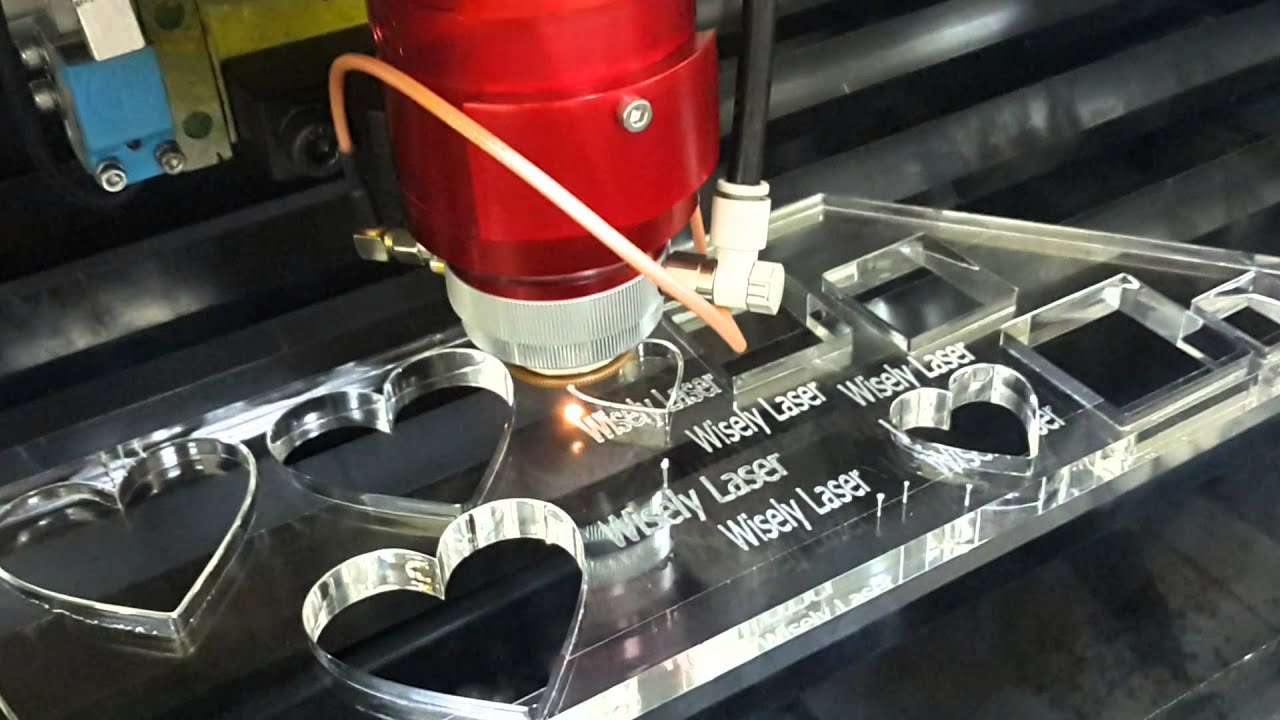

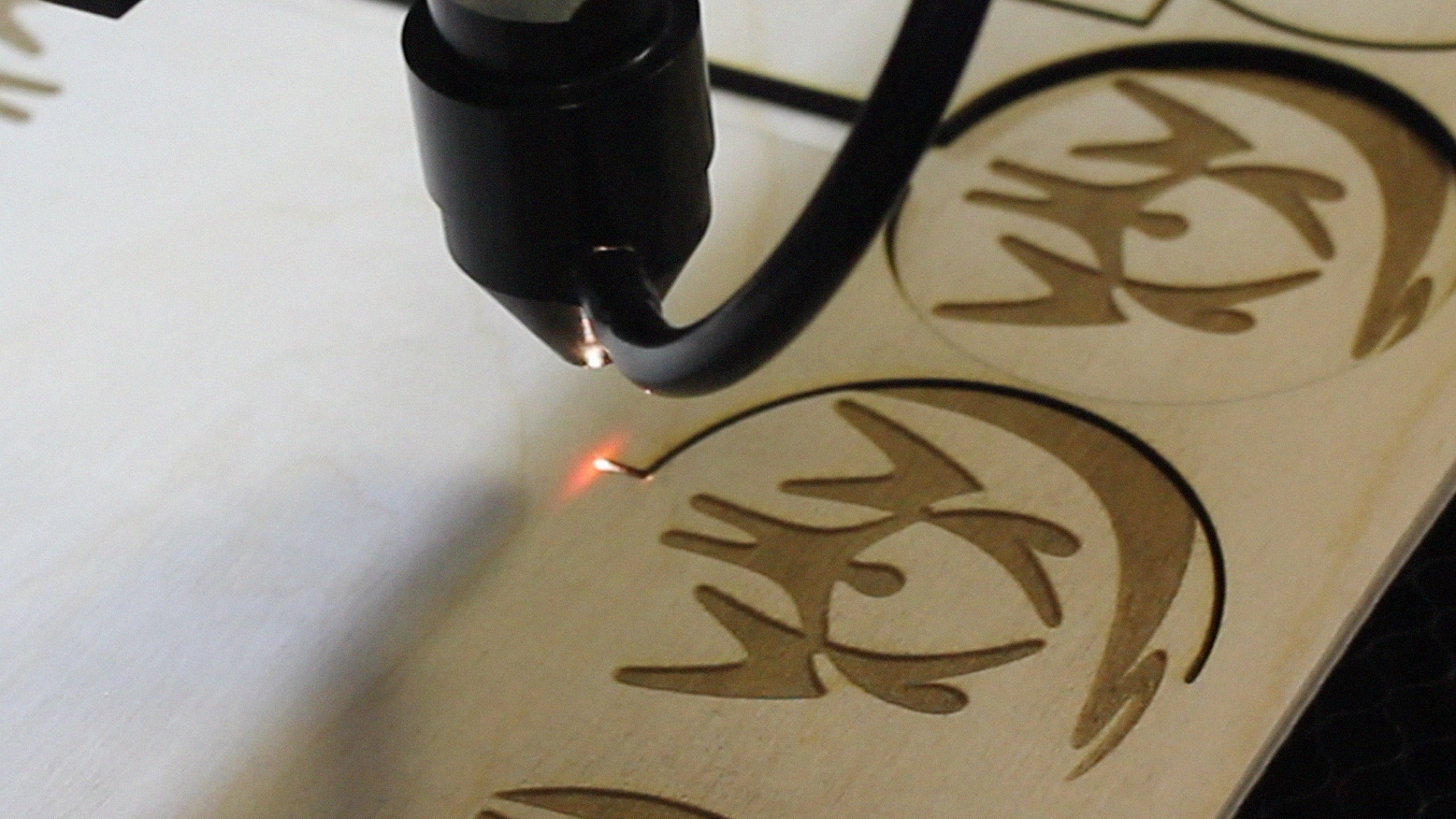

Gravare cu laser

Unul dintre cele mai populare tipuri de decor de suveniruri. Datorită impactului fără contact și de mare viteză asupra materialului prelucrat, ieșirea este o imagine de înaltă definiție care nu se șterge sau se schimbă în timp. Eficiența și profitabilitatea unui astfel de proiect de afaceri are motivele sale:

- echipamente fără deșeuri;

- rambursare rapidă;

- termeni scurți și rezultate de înaltă calitate.

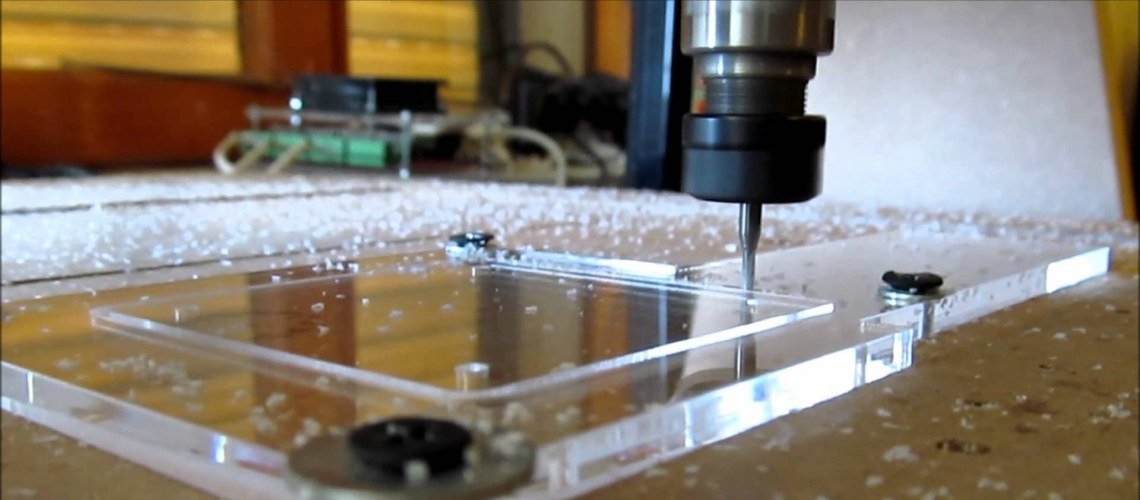

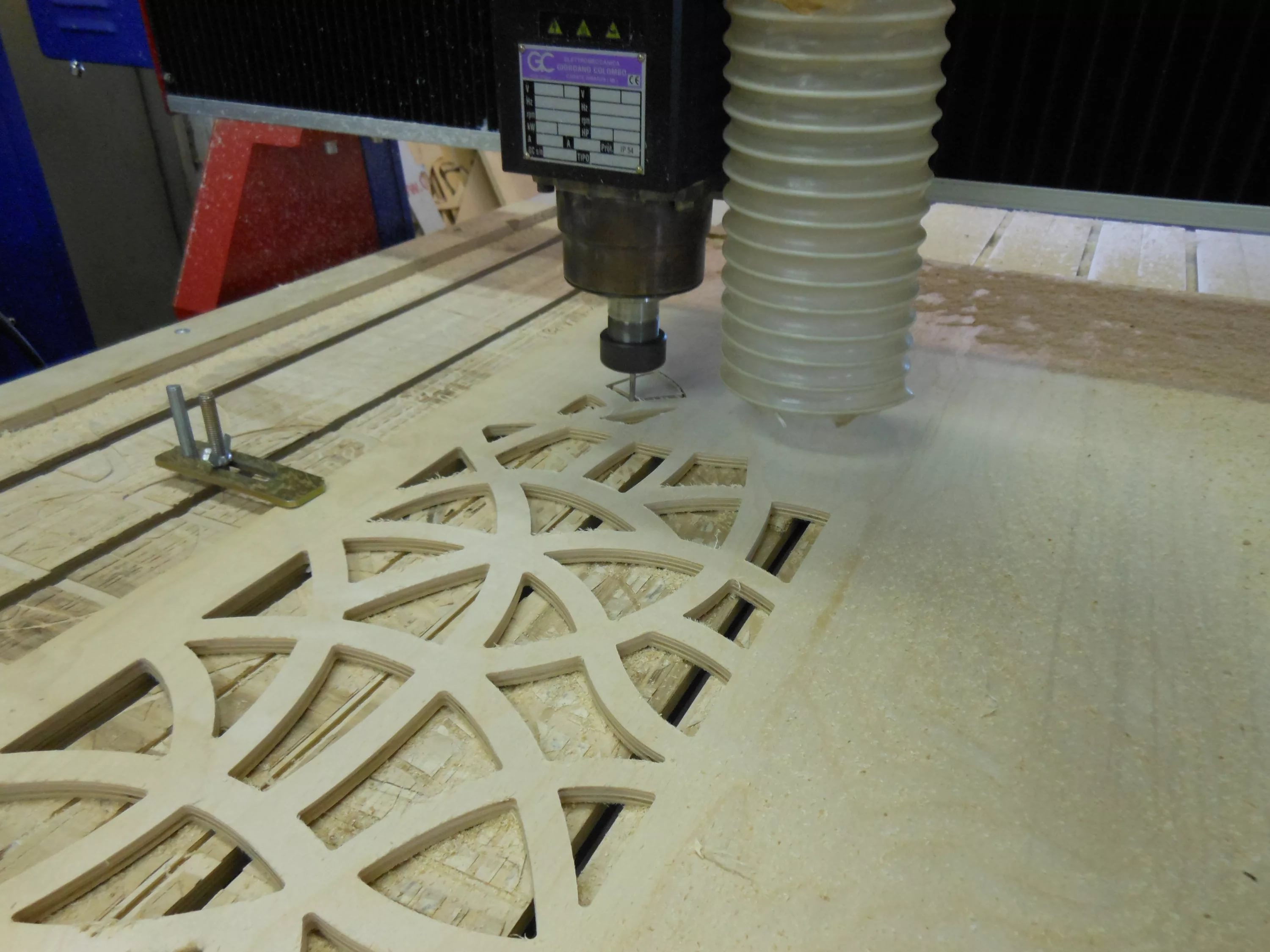

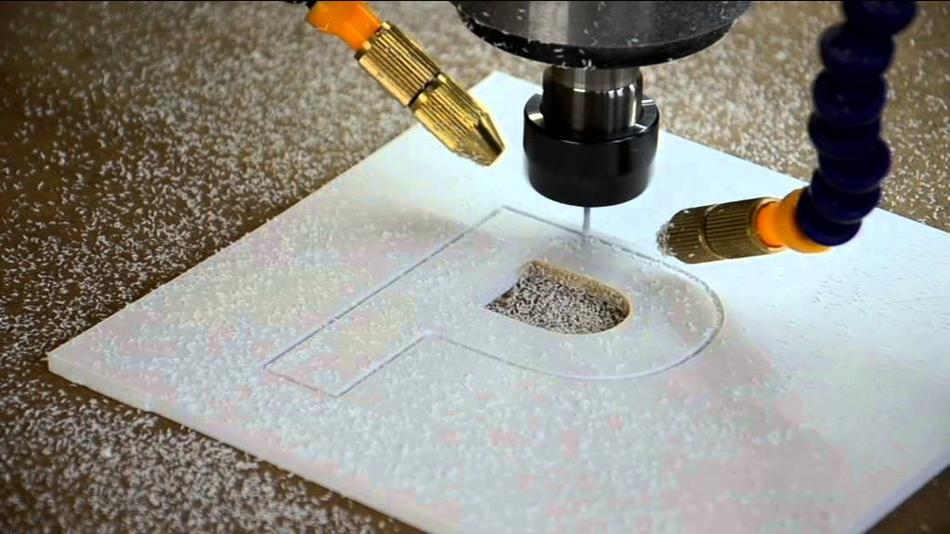

Lucrări de frezare

Fabricarea de piese de diferite forme și dimensiuni pe o mașină CNC cu laser universal este utilizată în multe industrii: fabrici de mobilă, proiectare arhitecturală și dezvoltarea de modele 3D. Ultimul punct este cea mai recentă tehnologie care a devenit posibilă și accesibilă datorită unui program CNC special.

Vă permite să transformați semnalele codificate ale computerului în acțiune mecanică și să le transferați într-un plan tridimensional. Un astfel de proiect necesită o investiție bună în echipamente de înaltă calitate, dar dacă există o clientelă constantă, acesta se amortizează rapid.

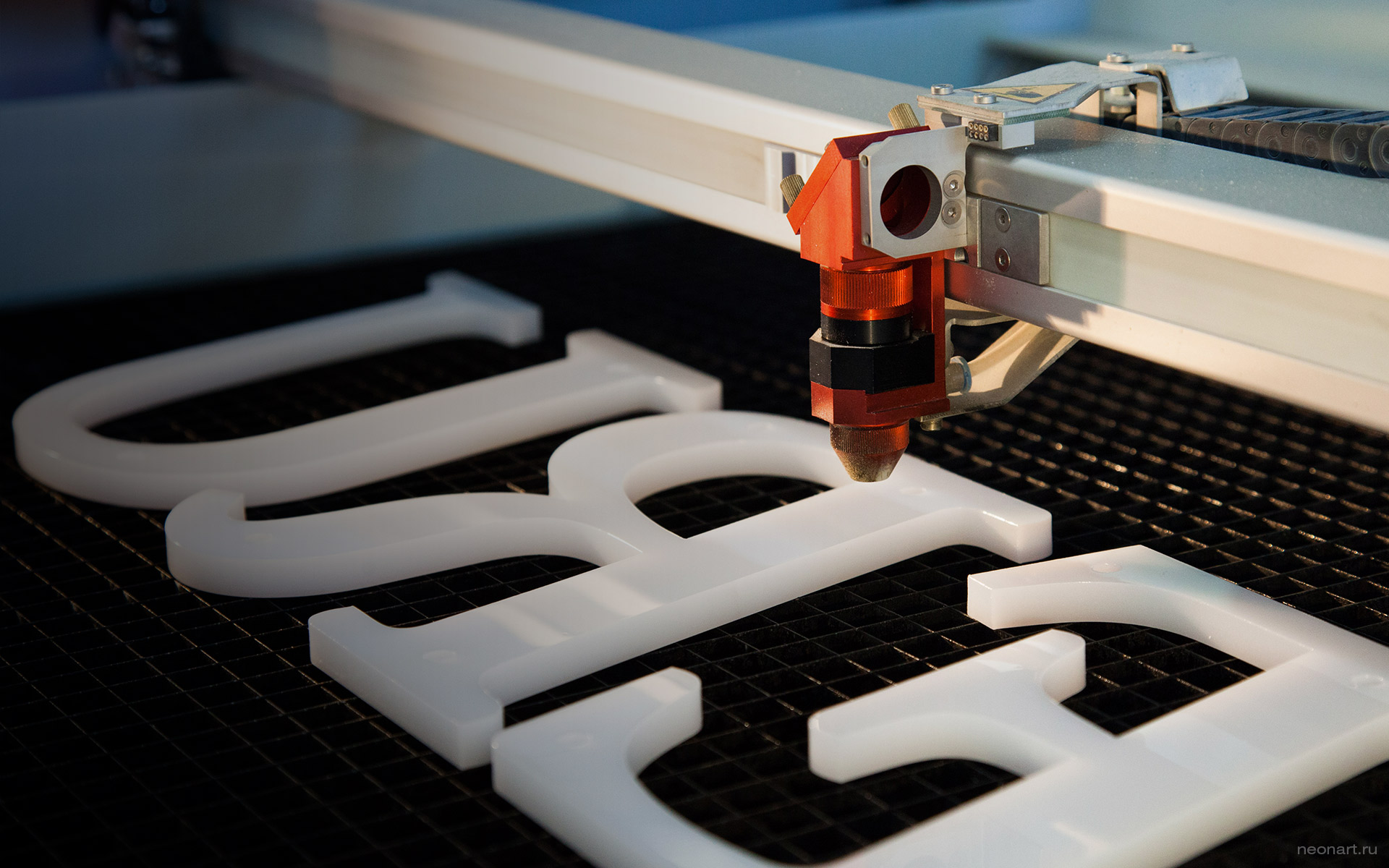

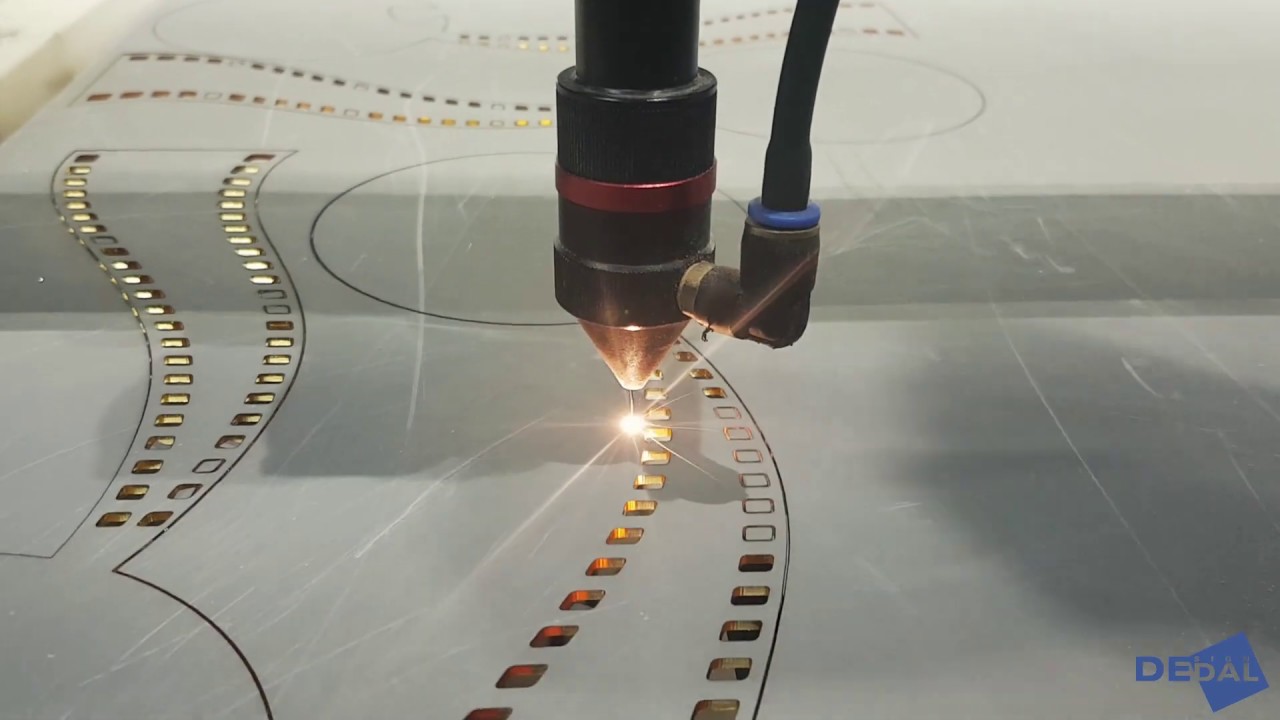

Taietura cu laser

Astăzi, acest tip de procesare este cel mai accesibil și mai economic din punct de vedere financiar. O caracteristică a tăierii cu laser este păstrarea proprietăților materialului:

- optic;

- termorezistent;

- fizico-chimice etc.

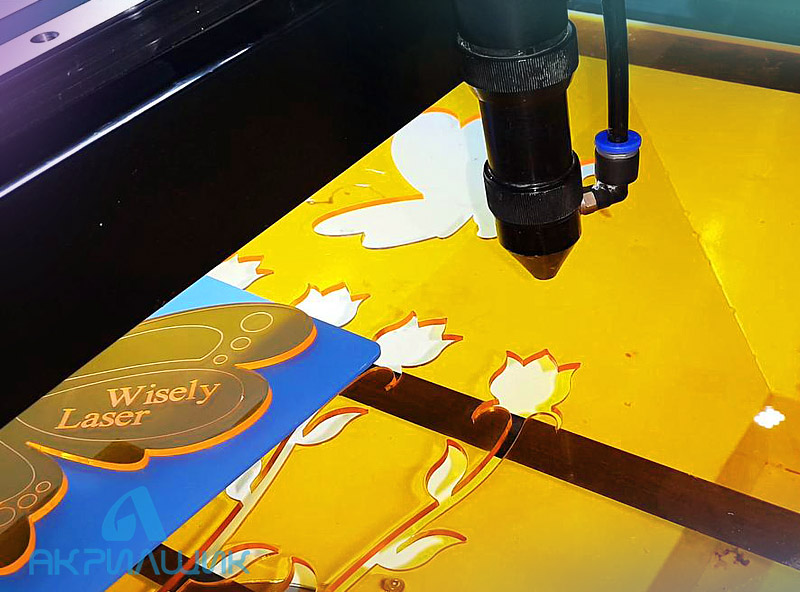

Capacitatea de a efectua lucrări delicate cu plexiglas, materiale plastice bicolore și diverși polimeri a făcut ca această metodă de lucru să fie unică.

De obicei, tăierea cu laser pe mașini este combinată cu gravarea ulterioară. O astfel de producție are mai mult succes, deoarece nu necesită ca clientul să caute două companii de profilare diferite.

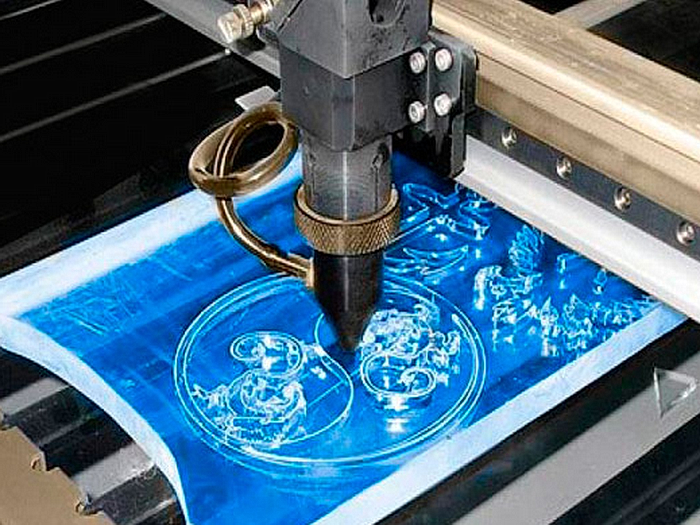

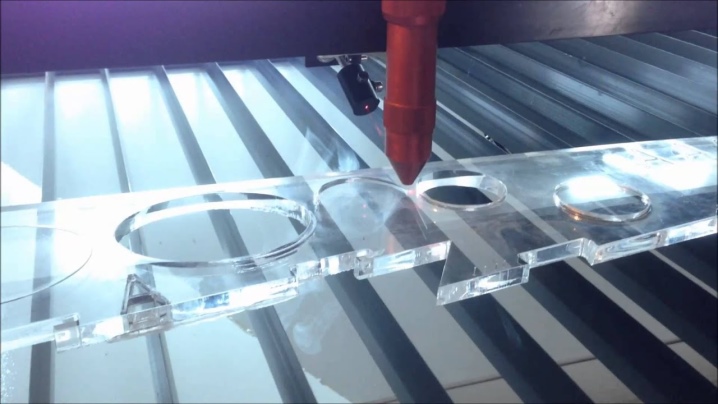

Caracteristica de tăiere a grinzii

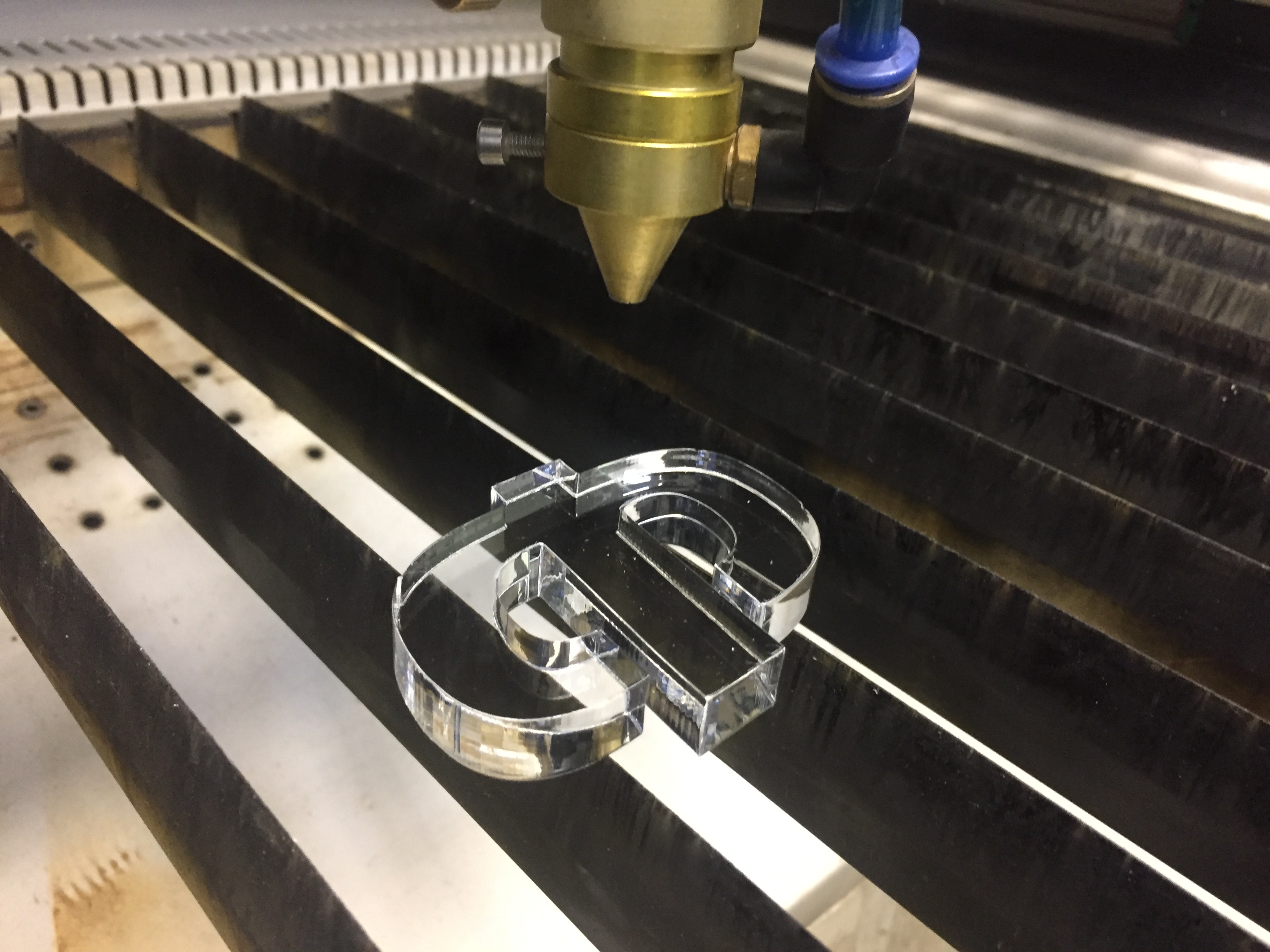

Tăierea cu laser a plexiglasului este astăzi cea mai avansată tehnologie pentru tăierea materialului utilizând un fascicul focalizat care poate fi reglat din punct de vedere al puterii. Toate tipurile de tăiere se efectuează cu precizie ridicată și cu deșeuri reduse. Tăierea cu grinzi este utilă în special pentru materiale fragile și fragile, cum ar fi plexiglasul.Utilizarea acestei tehnologii face posibilă rezolvarea problemelor tot mai complexe, îmbunătățirea calității produselor și a vitezei de fabricație a acestora. Tăierea cu laser pe plexiglas este o operație de finisare, datorită marginii netede și topirii materialului în timpul procesării radiațiilor, produsul din sticlă artificială are un aspect lustruit și nu are nevoie de prelucrare suplimentară a tăieturii.

Acțiunea laser se bazează pe efectul termic asupra plexiglasului. Proprietățile materialului afectează eficiența utilizării fasciculului de lumină.

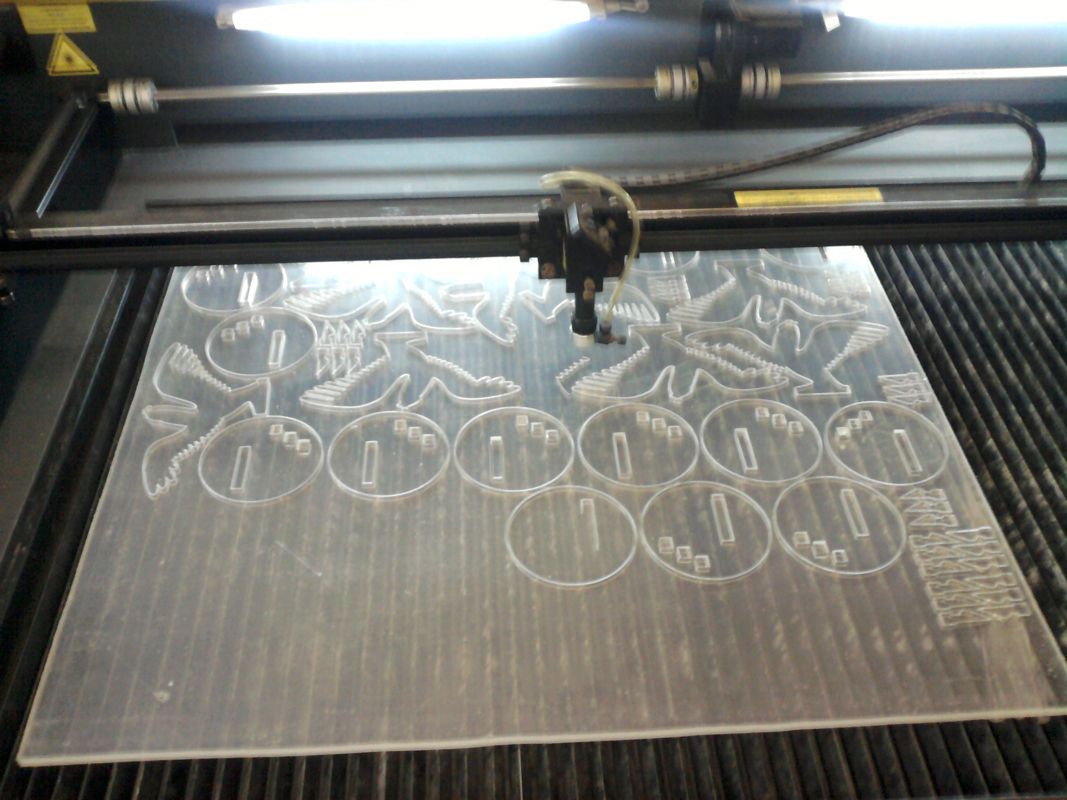

Cu ajutorul procesării radiațiilor, piesele mici pot fi produse de înaltă calitate și cu o viteză crescută. Dacă pe echipamentele de frezat funcționează cu foi de format mic, atunci o mașină laser pentru prelucrarea plexiglasului și a fasciculului deschide perspective complet noi pentru producători. De exemplu, astăzi, la scară industrială, puteți tăia lucruri mici frumoase și grațioase sub formă de brelocuri, suveniruri și numere. Toate piesele sunt obținute cu o formă ideală, capete netede și, cel mai important, nu au nevoie de prelucrări suplimentare.

Proces de tăiere a plexiglasului

Tăierea cu grinzi este perfect combinată cu controlul numeric al computerului (CNC) al mașinilor-unelte, permițându-vă să obțineți rapid și cu cea mai mare precizie părți din cea mai complicată formă a acestuia.

Puteți reduce timpul de tăiere cu propriile mâini și puteți crește semnificativ calitatea. Sistemul de control al mașinii are capacitatea de a:

- Setați programul de tăiere pentru elementele necesare, în ordinea necesară.

- Determinați calea capului laser, traiectoria acestuia cu o precizie ridicată.

- Determinați și setați locurile pentru tăierea piesei de prelucrat.

- La anumite momente, setați parametrii de putere în funcționarea emițătorului laser.

De asemenea, laserul din plexiglas găureste materialul folosind un burn-through. Programul de tăiere poate fi salvat ca fișier și, de exemplu, duplicat, trimis companiilor prin Internet. Astfel, datorită tehnologiilor moderne, arta maestrului a devenit multiplicată și difuzată, numai personalul auxiliar poate fi lăsat direct în producție pentru întreținerea mașinii.

După descărcarea programului, echipamentul funcționează conform următorului principiu: computerul controlează puterea laserului, setează programul să concentreze fasciculul laser pe materialul de tăiat. Va fi interesant să vizionați un videoclip cu tăierea fasciculului de plastic pe o mașină.

O mașină de tăiat cu laser plexiglas este un întreg complex axat pe îndeplinirea unor sarcini precum tăierea, găurirea, gravarea.

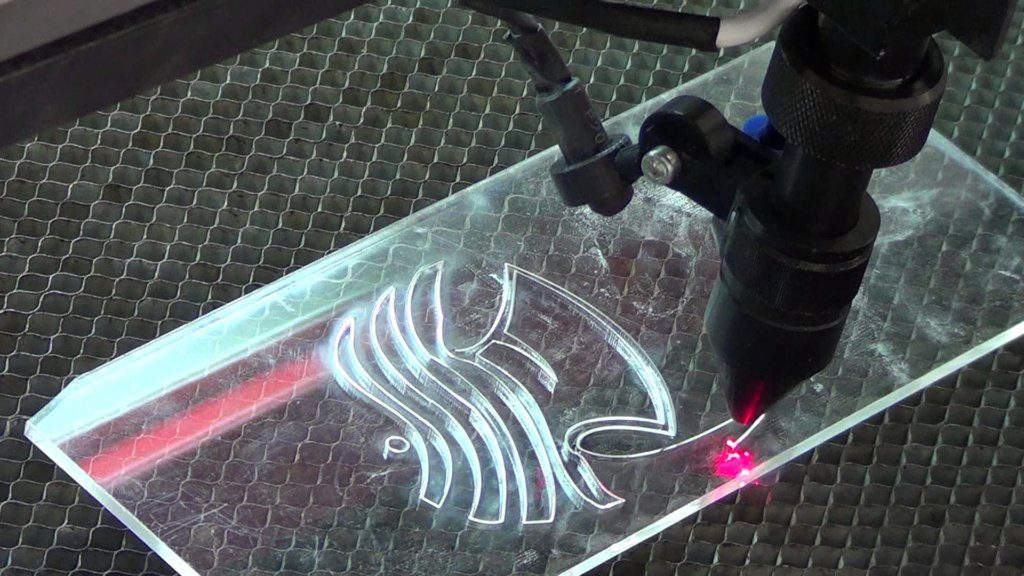

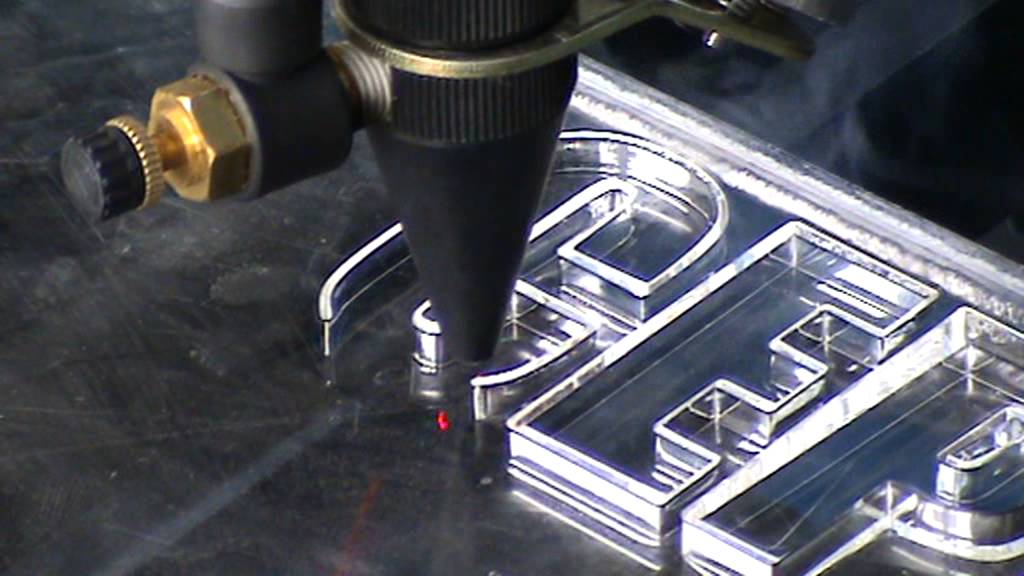

Judecând după fotografiile de pe Internet, una dintre opțiunile moderne pentru prelucrarea produselor din sticlă polimerică astăzi este gravarea. Cu ajutorul aceluiași echipament și a unui fascicul laser, orice desen de complexitate crescută sau o inscripție poate fi aplicat pe plexiglas. Astfel de modele sunt rezistente la orice influență a mediului, la abraziune mecanică. Laserul „taie” suprafața, făcându-l mat în locul potrivit, creând astfel un model.

Utilizarea software-ului proprietar pentru mașini laser.

Un dispozitiv de tăiat cu laser ieftin din China este probabil să ruleze propriul software proprietar. Acesta este, în majoritatea cazurilor, software proprietar scris de producătorul hardware și pot apărea probleme neașteptate cu acest software. Acestea sunt programe CAD care pregătesc modele de tăiere care sunt incompatibile cu software-ul sistemului laser. Este posibil ca unele fișiere să nu fie importate, iar altele să nu fie exportate. Acest lucru încetinește foarte mult munca, iar problema în sine poate distruge întregul flux de lucru. Dacă se întâmplă așa ceva, s-ar putea să vă gândiți să schimbați programul CAD (oricât de convenabil ar fi) sau să înlocuiți controlerul.

Eroare în caracteristicile materialului de lucru... În unele cazuri, caracteristicile materialului achiziționat pentru lucru (plastic, metal etc.) pot diferi semnificativ de realitate.Și apoi imprimanta configurată pentru un singur mod de funcționare poate distruge întregul proiect din cauza discrepanței dintre parametrii materialului descriși de producător și parametrii reali.

Testați proba de piele după extragere

Prin urmare, nu ar trebui să puneți în funcțiune (de exemplu, începeți gravarea) un eșantion de lucru - este mai bine să îl verificați pe un eșantion de testare, ceea ce nu este păcat să stricați.

Zgomot și miros atunci când mașina laser funcționează.

Un dispozitiv de tăiere cu laser funcțional, răcirea și extragerea acestuia fac mult zgomot. În plus, va fi un miros, oricât de bun ar fi hota. Sistemul poate funcționa ore în șir, deci merită să alegeți locul potrivit - unul în care tăietorul nu va interfera. Cel mai bine este să aveți grijă de toate acestea în avans. Hota ar trebui să elimine cu adevărat aerul cu vaporii materialului prelucrat din cameră și să nu-l conducă în cerc.

În ciuda sfaturilor în stilul KO, destul de mulți începători uită de ceva, ceva pe care îl neglijează. Și apoi, după instalare, poate fi extrem de dureros din cauza unei probleme nerezolvate în prealabil.

Esența și tehnologia tăierii cu laser

Raza laser este focalizată pe o mică zonă a produsului și generează energie pe suprafața cu densitate mare, suficientă pentru prelucrarea metalelor. De exemplu, pentru topirea rapidă a unui metal, este necesară o densitate de 108 wați pe centimetru pătrat și cu acest indicator este posibil să se obțină următoarele proprietăți ale unei instalații laser:

- Monocromaticitate. În acest caz, fasciculul laser are o frecvență de lungime de undă constantă și constantă, ceea ce face posibilă obținerea unei focalizări precise pe o anumită zonă folosind un sistem simplu de lentile.

- Direcționalitate. Raza laser poate fi concentrată pe o suprafață semnificativ mică a suprafeței. Directivitatea laserului va fi de sute și mii de ori mai precisă decât fasciculul de lumină.

- Coerență - datorită rezonanței existente, se atinge un nivel ridicat de putere. Astfel de fluctuații dau procese de undă care, indiferent de intervalul de timp, vor continua în mod consecvent.

Indiferent de aria și proprietățile suprafeței de tratat, proprietățile fasciculului laser și ale procesului de procesare vor continua în același mod. Acest lucru se realizează printr-o rețea de distribuție a căldurii pe suprafața obiectului procesat. În zona către care este direcționat fasciculul laser, produsul este încălzit la nivelul temperaturii de topire cerute - într-o anumită perioadă de timp, metalul se încălzește și mai mult și procesul de topire în sine merge în adâncurile sale. Dacă este necesar, este posibil să se atingă punctul de fierbere al metalului și să se fixeze evaporarea acestuia.

Toate acestea fac posibilă tăierea metalului în conformitate cu 2 scheme speciale:

- Procesul de evaporare.

- Procesul de topire.

Conform metodei de evaporare - este utilizat cu un consum crescut de energie. Dar acest lucru nu este întotdeauna benefic din punct de vedere economic din punct de vedere economic, iar metoda este potrivită doar pentru prelucrarea unei foi subțiri de oțel.

Prin urmare, de cele mai multe ori prelucrarea se realizează prin metoda de topire și, pentru a reduce costurile energetice, crește însăși viteza procesului de tăiere a metalului, putând fi prelucrat un strat de metal mai gros. Adesea, experții injectează o compoziție suplimentară de gaz în procesul de tăiere cu laser în sine - inert sau azot, oxigen.

În special, compoziția gazului auxiliar în sine poate îndeplini următoarele funcții și sarcini:

- Accelerează procesul de oxidare al oțelului și reduce proprietățile sale reflectorizante.

- Oferă un proces suplimentar de căldură datorită faptului că jetul laser arde mai activ datorită alimentării suplimentare cu gaz.

- Datorită unui jet mai puternic, transportă produse prelucrate și topite, particule mici din zona de ardere.

Emisia de substanțe periculoase în timpul tăierii cu laser.

PVC-ul este un exemplu. La tăierea PVC-ului cu laser, clorul este eliberat în aer. După cum știți, acesta este un gaz greu și se va scufunda în interiorul mașinii. Clorul este coroziv. Gazul interacționează cu o mare varietate de materiale, inclusiv izolație, garnituri de cauciuc etc.

Dacă totul merge bine, acest lucru nu înseamnă că rezultatul va fi optim.

Totul este grozav aici datorită unui test cutanat anterior.

Să spunem că totul a decurs bine, nu au fost eșecuri. Dar, înainte de a vă bucura de o treabă bine făcută, încercați să verificați dacă totul este cu adevărat aproape de ideal.

Faptul este că unele materiale prezintă proprietăți neobișnuite (deformare, schimbare de culoare etc.) în timpul încălzirii cu laser. Datorită acestor proprietăți, materialul își poate schimba aspectul în cele mai neașteptate moduri. Problemele pot fi de altă natură:

Deformarea plasticului... De exemplu, plasticul foarte subțire se deformează atunci când este expus la temperaturi ridicate. În acest caz, o suprafață relativ plană încălzită la o anumită temperatură poate ajuta, unde plasticul poate fi îndreptat.Marginile ascuțite și bavurile... Unele tipuri de plastic pot lăsa atât colțuri ascuțite, cât și bavuri. În acest caz, merită să folosiți solvenți minerali pentru a rezolva problema.Contaminarea eșantionului de lucru curent cu particule rămase pe desktop din proiectul anterior... Asigurați-vă că zona de lucru a mașinii este curată.Costuri ascunse... Da, se întâmplă adesea ca un dispozitiv de tăiat cu laser să presupună costuri suplimentare și costuri considerabile. Toate acestea utilizatorul începe să le ia în considerare deja cu experiență, la început, majoritatea au cheltuieli inutile. Consumul excesiv de material, creșterea semnificativă a consumului de energie etc. Ar trebui să încercați să calculați toate acestea chiar înainte de a achiziționa sistemul.

Nedorirea de a schimba ceva

Aceasta este cea mai frecventă problemă. „Și așa va face” - această zicală devine un apel la acțiune pentru mulți dintre noi. Poate duce la costuri excesive, la rezultate nereușite de tăiere și la nemulțumirea clienților. Dacă decideți să folosiți tăierea cu laser ca un profesionist, atunci ar trebui să vă comportați ca un adevărat maestru. Mașina trebuie monitorizată și îngrijită. Este necesar să respectați multe dintre regulile de funcționare a tăietorului laser și să încercați să nu încălcați aceste reguli. Și atunci totul va fi bine.

Ei bine, acum rămâne să vă dorim muncă de succes!

Utilizarea industrială a laserului

Laserul este numit cel mai colorat și una dintre cele mai importante invenții din secolul al XX-lea. Mulți ani nimeni nu a înțeles aplicația sa practică, dispozitivul a fost numit un dispozitiv care însuși caută probleme de rezolvat. Acum dispozitivele laser tratează oamenii, explorează stelele și sunt utilizate pentru activități recreative.

Industriile de construcție de mașini au început de mult să folosească tăierea cu laser a metalului. Pionierii au fost șantierele navale, fabricile de avioane și giganții auto care caută cele mai bune practici pentru a crește productivitatea. Concurența în creștere a stimulat apariția unor centre de prelucrare inovatoare cu sisteme fundamental noi de influență asupra fluxului de lucru.

Până în prezent, la întreprinderile industriale, tăierea cu laser a metalului este reprezentată de următoarele tipuri de instalații:

- în stare solidă - pe bază de pietre prețioase cristaline sau compuși de pământuri rare, lămpile flash sau diodele laser sunt utilizate pentru pomparea fotonilor;

- gaz - amestecuri de gaze inerte cu o sursă de excitație sub formă de descărcări electrice sau o reacție chimică dirijată sunt utilizate ca activatori;

- fibră - mediul activ și rezonatorul sunt realizate în întregime din fibră optică sau combinate cu alte elemente structurale.

Următorul videoclip prezintă mașina cu laser cu fibră.

Pentru a lucra cu metale neferoase și oțeluri anticorozive cu reflectivitate ridicată, institutele de cercetare aplicată au dezvoltat modele speciale de lasere tradiționale cu un rezonator de tuburi din fibră optică.Fasciculul de lumină din astfel de instalații este mai concentrat și mai concentrat și nu este împrăștiat pe suprafața oglinzii a semifabricatelor din aluminiu, titan sau oțel inoxidabil.

Laserele cu gaz CO₂ pe scară largă funcționează pe un amestec de lucru de dioxid de carbon, azot și heliu; oglinzile cavității sunt acoperite cu argint sau aur pentru a crește reflectivitatea.

Echipamente de tăiere

Tehnologia include utilizarea unui complex de mecanisme pentru controlul tăierii. Toate procesele sunt combinate într-un singur dispozitiv - o mașină laser. Unitățile moderne au un grad ridicat de automatizare și fac posibilă lucrarea anterioară a pieselor în masă.

Mașină laser

Proiectarea de bază a dispozitivelor de tăiere cu mișcare laser programabile include următoarele componente:

- patul pe care sunt amplasate unitățile principale;

- un substrat de fixare pentru fixarea materialului de tăiat;

- o tijă de control (un element al unui subsistem mecanic), la un capăt al căruia este instalat un laser (un subsistem optic). Trecerea pentru a tăia forme plane necesită două grade de libertate în timpul lucrului (deplasarea într-un singur plan). Prelucrarea obiectelor volumetrice adaugă mișcare de-a lungul fasciculului la capacitățile laserului;

- un sistem de unități electromecanice și un computer cu software de control.

Specificații

Varietatea producătorilor existenți și apariția altora noi au dus la apariția unei game largi de dispozitive pentru tăierea polimerilor. Gama de parametri de bază a mașinilor laser destinate utilizării pe scară largă este următoarea:

- diametrul lentilei laser - 12-25 mm;

- tip emițător - lucrează la dioxid de carbon;

- material pentru lentile - selenură de zinc sau arsenură de galiu;

- consum de energie - până la 2 kW;

- puterea fasciculului - 80-120 W. Odată cu creșterea puterii de radiație, crește grosimea maximă posibilă a materialului prelucrat;

- MTBF - de la 2000 la 10000 de ore;

Cum se taie plexiglasul cu laser

Tehnologia generală de tăiere constă în transmiterea programabilă a sarcinilor și tăierea cu laser a formelor necesare. Nu toate mașinile-unelte utilizate în industrie sunt moderne și, prin urmare, necesită o reglare atentă.

Procesul de tăiere a plexiglasului cu laser pe o mașină

Calitatea tăieturii obținute depinde de următorii factori:

Viteza de tăiere. Cu o creștere a grosimii plexiglasului, viteza ar trebui să scadă

Masa mai mare de material care se evaporă în timpul tăierii este direct legată de timpul de expunere la laser.

Viteza de procesare este o variabilă importantă pentru a obține cea mai uniformă și plăcută aspect estetic. Viteza ridicată are ca rezultat tăieri și șanțuri dungate, în timp ce prelucrarea lentă poate duce la tăierea excesivă a plăcilor și marginile topite;

Focalizarea laserului

Pentru o tăiere optimă, de cea mai bună calitate, mențineți focalizarea la grosimea medie a materialului. Acest lucru se realizează nu numai prin reglarea corectă a sistemului optic, ci și prin menținerea distanței de la emițător la suprafață;

La modelele mai vechi, laserul este staționar și se mișcă doar un fragment din plexiglas. În astfel de dispozitive, este necesar să se mențină viteza de mișcare a materialului și alimentarea cu gaz pentru a elimina produsele evaporate.

Avantaj

Printre avantajele incontestabile ale utilizării unei mașini cu laser se numără:

- productivitate ridicată, care este semnificativ mai mare decât la tăierea mecanică;

- creșterea producției fără deșeuri. O creștere a raportului dintre masa pieselor obținute și cantitatea de deșeuri reduce costul de producție;

- capacitatea de a tăia forme complexe care sunt inaccesibile unui ferăstrău circular sau tăietor, precum și obținerea unei tăieturi mai precise;

- costuri reduse ale muncii umane, care sunt posedate de unități mai moderne. Odată obținut, un detaliu poate fi reprodus în orice moment;

- precizie excelentă a parametrilor figurilor decupate.Dimensiunile lor sunt exact aceleași cu setările specificate, ceea ce face posibilă utilizarea formularelor rezultate ca standarde în alte domenii de activitate.

Desen pe plexiglas

Un alt avantaj al dispozitivelor laser este performanța lor de gravare. Esența metodei constă în focalizarea suprafeței fasciculului, ca urmare a căruia nu există tăierea materialului, ci topirea suprafeței acestuia. Un rol important îl joacă abilitatea de a reduce dinamic puterea laserului, ceea ce reduce gradul de efect al temperaturii asupra materialului. De asemenea, desenarea pe plexiglas se poate face prin gravarea pe o mașină specială.

Proprietățile specifice plexiglasului sunt topirea și spumarea polimetil metacrilatului la nivel micro sub influența radiației laser. Bulele formate la locul tăiat sunt percepute de ochi ca o suprafață mată.

Textura rezultată vă permite să gravați modele vizibile și să creați imagini de relief prin arderea de noi planuri pe polimer cu unghiuri și adâncimi de înclinare specificate.

Flux de lucru cu tăiere cu laser

Lăsăm dispozitivul nesupravegheat. După cum sa menționat mai sus, operatorul trebuie să urmărească în permanență sistemul. Dacă acest lucru nu se face, atunci dispozitivul, din cauza unor defecțiuni (cele mai neașteptate), poate eșua complet:

Indiferent de cât de înaltă calitate și siguranță este tăietorul, indiferent de tehnologiile de protecție utilizate în acesta, există întotdeauna posibilitatea aprinderii elementelor individuale ale mașinii sau ale materialului de lucru. Acest lucru este valabil chiar și pentru acele materiale cu care proprietarul mașinii a lucrat anterior fără probleme. Software-ul sau sistemul electric al sistemului ar putea eșua. Servo-ul se poate defecta sau centura se poate rupe. Dacă se întâmplă așa ceva, operatorul poate dezaeriza mașina, iar problema nu va avea consecințe.

Tăierea cu laser a plexiglasului - descrierea procesului

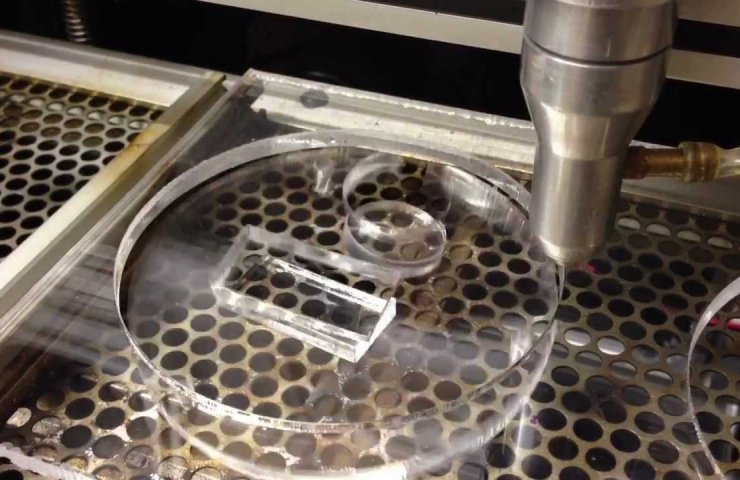

Principiul procesării cu laser a polimerilor este de a aplica materialului un fascicul de radiații coerente focalizate de un sistem optic. Adâncimea de penetrare a fasciculului în plexiglas este reglată de puterea laserului și de gradul de focalizare al acestuia. Controlul computerului vă permite să creați modele complexe într-un timp scurt, cu implicarea minimă a operatorului

Temperatura ridicată transferată materialului determină evaporarea acestuia aproape instantaneu, iar raza laser subțire minimizează pierderile de vapori. Produsele de evaporare sunt îndepărtate din zona de tăiere cu aer comprimat sau gaz inert.

Marginile tăiate rapid formate din plexiglas sunt estetic plăcute și nu necesită prelucrări suplimentare.

Tehnologie

Procedura inițială pentru prelucrarea materialului a constat în controlul manual al unității laser, care se deplasa într-un plan paralel cu suprafața prelucrată. Tehnologiile moderne fac posibilă programarea mișcării laserului și reproducerea acestuia pe orice echipament similar.

Sistemul computerizat de control poate modifica puterea fasciculului și adâncimea focalizării acestuia. Acest lucru este necesar pentru lucrul cu materiale de diferite grosimi și proprietăți fizice și chimice. În plus față de tundere, este posibil și tratamentul exterior al suprafeței, pentru a crea un strat decorativ mat.

Înainte de tăiere, o foaie sau o bucată de plexiglas este poziționată nemișcată într-un dispozitiv de fixare. O sarcină de lucru este introdusă în program, conținând forma, dimensiunile și numărul de piese necesare. Poziția optimă a figurilor decupate este determinată automat, după care laserul este pus în funcțiune.

Pro și contra ale tăierii cu laser a metalului

Tăierea metalului cu un laser are o mulțime de caracteristici pozitive:

- Este posibil să tăiați o foaie de oțel cu o grosime mică - de la 0,2 la 1 mm și chiar și foi mai masive, de până la 20 mm. Sau chiar și o grosime de până la 50 mm.

- În timpul procedurii de tăiere cu laser, fasciculul nu intră în contact mecanic cu materialul și acest lucru va permite prelucrarea de înaltă calitate a suprafețelor fragile și ușor deformabile.

- Pentru a tăia produsul, este suficient să faceți un fișier cu un desen, iar restul va fi realizat de program, computer, permițând un minim de erori de cel mult 0,1 mm.

- Tăierea unei foi subțiri se efectuează cu viteză mare, același lucru se aplică și pentru tăierea produselor dintr-un aliaj de metal dur.

- Nu este nevoie să pregătiți o matriță pentru turnare sau să cumpărați matrițe scumpe.

- Indicatorii de viteză de tăiere sunt mari, la fel ca și productivitatea în sine, consumul de material este optim cu deșeuri minime, ceea ce duce în cele din urmă la o scădere a costului procesului de producție.

În plus, mașina de tăiat cu laser poate fi numită universală - poate produce aproape orice piesă, indiferent de complexitatea lor.

Dacă vorbim despre dezavantajele tăierii cu laser, atunci aici putem evidenția următoarele puncte:

- În primul rând, o astfel de procesare este mai scumpă în comparație cu alte metode de procesare.

- Iar grosimea prelucrării tablelor în sine este limitată.

Cum să o facă?

Tăierea plexiglasului acasă se face în mai multe moduri. Meșterii folosesc un ferăstrău, un ferăstrău pentru metal, o râșniță cu un disc cu trei dinți, fir de nicrom. În plus, producătorii oferă cuțite speciale pentru tăierea plexiglasului. În ciuda numeroaselor opțiuni disponibile, tăierea cu laser este cea mai avansată metodă. Astfel de echipamente vă permit să creați contururi complexe și originale.

Viteza de avans depinde de grosimea materialului - cu cât este mai gros, cu atât este mai lent alimentarea și invers. Calitatea muchiei este influențată de corectitudinea vitezei de avans. Dacă viteza este prea lentă, tăierea va fi plictisitoare; dacă este prea mare, marginea va avea caneluri și un efect striat. Focalizarea exactă a laserului este de o mare importanță - trebuie să corespundă strict liniei centrale a grosimii foii. După procesare, sticla organică are margini transparente cu colțuri ascuțite.

Întregul proces de tăiere a plexiglasului este controlat de un program de computer care ghidează mișcarea unității laser. Dacă doriți, puteți programa finisajul decorativ al suprafeței sticlei organice, gravând, oferindu-i un finisaj mat. O foaie de material este așezată pe suprafața de lucru, dacă este necesar, este fixată, deși nu este nevoie specială de acest lucru, deoarece nu este supusă la solicitări mecanice.

Modificările și sarcinile necesare sunt introduse în programul de computer: numărul de elemente, forma și dimensiunea lor.

După finalizarea algoritmului necesar, laserul este activat. Mulți meșteri își fac propriile mașini cu laser pentru a lucra acasă.

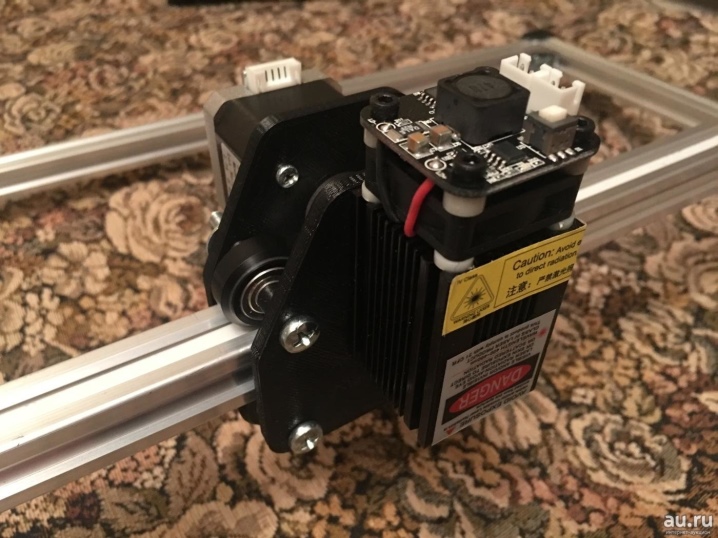

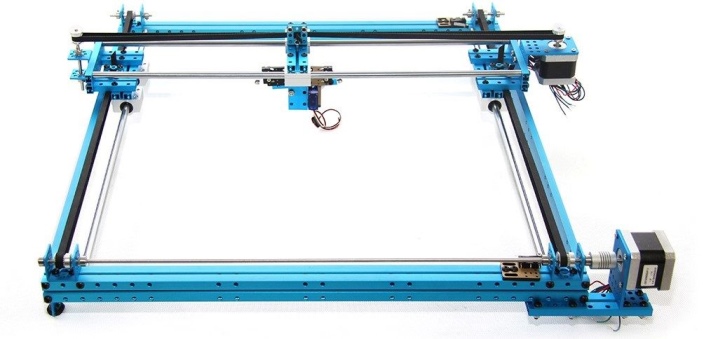

Pentru a asambla o mașină laser cu propriile mâini, aveți nevoie de un set de componente care vă permit să obțineți un instrument de înaltă calitate:

- pistol cu laser - pentru a converti fasciculul;

- o căruță a cărei mișcare lină va oferi rezultatele dorite;

- mulți fac ghiduri din mijloace improvizate, dar, în orice caz, trebuie să acopere suprafața de lucru;

- motoare, relee, curele de distribuție, rulmenți;

- software cu care este posibilă introducerea datelor, desenelor sau modelelor necesare;

- o unitate de alimentare electronică responsabilă cu executarea comenzilor;

- în timpul funcționării este inevitabilă apariția produselor nocive de ardere, a căror evacuare trebuie asigurată; pentru aceasta, trebuie stabilit un sistem de ventilație.

Primul pas este pregătirea și colectarea componentelor necesare, inclusiv a desenelor necesare la îndemână. Le puteți face singuri sau puteți utiliza serviciile de internet, unde există o mulțime de informații utile și desene gata făcute. Pentru uz casnic, se alege adesea Arduino.

Cărucioarele, ca multe alte ansambluri, pot fi imprimate 3D. Se folosesc profile din aluminiu, deoarece sunt ușoare și nu vor cântări structura. La asamblarea cadrului, este mai bine să nu strângeți bine elementele de fixare, va fi cel mai corect să faceți acest lucru după finalizarea tuturor etapelor de lucru.

După asamblarea tuturor unităților căruciorului, se verifică netezimea mișcării acestuia. Apoi colțurile de pe cadru sunt slăbite pentru a ameliora stresul apărut din posibile distorsiuni și se strâng din nou. Netezimea mișcării și absența reacției adverse sunt verificate din nou.

Următoarea etapă de lucru este partea electronică. Un laser albastru bine dovedit, cu o lungime de undă de 445 nM și o putere de 2 W, complet cu un driver. Toate conexiunile de sârmă sunt lipite și înfășurate prin contracție. Instalarea întrerupătoarelor de cursă asigură o funcționare confortabilă.

Corpul unei mașini cu laser poate fi realizat din PAL, placaj și așa mai departe. Dacă nu este posibil să o fabricați singură, o puteți comanda la o fabrică de mobilă.

Cum să evitați greșelile atunci când lucrați cu un laser

Pentru a aplica un desen pe acrilic, utilizați programul Corel Draw

Pentru a aplica un desen pe acrilic, utilizați programul Corel Draw

Funcționarea unui laser este fundamental diferită de funcționarea instalațiilor mecanice. Principala caracteristică a tehnologiei de tăiere cu laser acrilic este că laserul nu taie plasticul în sensul literal al cuvântului. Acolo unde grinda atinge suprafața materialului, o parte din plastic se evaporă pur și simplu. De aceea, piesele nu trebuie așezate prea aproape una de cealaltă atunci când tăiați și măcinați plexiglasul - îl puteți deteriora pe cel adiacent.

Tăierea sticlei acrilice cu laser este mai precisă și mai economică în comparație cu tăierea cu un router sau ferăstrău circular. Toate mașinile de tăiat cu laser (numite plotere) sunt controlate de computer.

Pentru a crea chiar și cel mai complex produs, este suficient să adăugați un aspect vectorial programului (creat în programul Corel Draw) și să setați parametrii necesari - temperatura sau grosimea fasciculului de lumină (și unele modele de mașini aleg ele însele setările necesare). Apoi automatizarea se va descurca singură, distribuind în mod optim elementele pe una sau mai multe foi de plexiglas cu o grosime totală de până la 25 mm.

Unele nereguli sunt, de asemenea, posibile atunci când utilizați mașina în modul obișnuit, care este utilizat la procesarea unor tipuri de plexiglas, inclusiv oglindă și colorată. Caracteristica sa este furnizarea de aer comprimat către zona de tratare. În acest mod, capetele produsului nu arată lustruit, ci mat. Pentru a obține o tăietură perfect netedă, asemănătoare oglinzii, se utilizează un mod de lustruire. Aici nu se mai folosește aer, tăierea durează de două ori mai mult și costul crește.

Cum pot fi tăiate cu laser materiale transparente?

Există un mit răspândit că sticla și plexiglasul nu pot fi tăiate cu laserul. Aparent datorită faptului că grinda trece prin material și începe să taie ceea ce se află în spatele acestuia - iar sticla rămâne netăiată și, parcă, batjocorind oamenii jalnici care au decis să-i testeze transparența în acest fel.

Acest lucru ar fi adevărat dacă ar exista sticlă absolut transparentă în lume. Dar sticla absolut transparentă nu există. Chiar și aerul nu este complet transparent, darămite un solid. Iar fasciculul laser care trece prin material încă îl încălzește.

Singura întrebare este de a alege puterea potrivită. Luați în considerare coeficientul de transparență al unui anumit material și alegeți o instalație laser, a cărei putere a fasciculului va fi suficientă pentru a topi sticla în zona de tăiere. Și va fi tăiat.

Baza de clientela

Atunci când dezvoltați o afacere, este important să înțelegeți că fiecare client nou poate deveni un client permanent numai dacă toate cererile sale sunt satisfăcute, și anume, produse de înaltă calitate, termene rapide și o atitudine prietenoasă. Când vă gândiți la idei de afaceri pentru un laser CNC, trebuie să vă concentrați asupra celui mai interesant și stabil client.

- Firma de design de mobilier. În plus față de elementele de bază, producătorii de mobilă adaugă decupaje rafinate care pot fi produse numai cu o mașină CNC.

- Întreprinderi de inginerie mecanică.Folosind șabloane pentru programul de computer al complexului laser, este posibil să se creeze o serie de piese identice necesare pentru producția în serie.

- Productie publicitara. Comenzi populare - gravarea pe cărți de vizită, farfurii, cani, medalii și cupe.

- Companii de construcții. Ordinea proiectării 3D a amenajărilor caselor a devenit disponibilă datorită noilor posibilități ale instalației laser.

- Centre de joc și antrenament. Crearea machetelor ca instrument didactic și vizual.

Avantaje

Rentabilitatea ridicată a unei mașini cu laser este unul dintre principalele avantaje ale utilizării acesteia în producția în serie. În plus, dispozitivul funcționează fără pretenții, rezistă la o rată ridicată de încărcare și are, de asemenea, un cost minim al consumabilelor. Software-ul de calitate este o excepție.

Timpii de livrare rapide, de exemplu, gravarea cu laser, vă permit să luați un număr suficient de comenzi pentru a recupera echipamentul și a avea profit. Un meșter experimentat cooperează cu profesioniști în crearea schemelor originale pentru CNC: plasează o comandă pentru desenul dorit, iar specialistul transferă această imagine în programul de codificare.

Perspectivă

Mașina cu laser a fost populară încă din perioada sovietică. Astăzi, datorită unui proces automatizat, acest tip de activitate deschide oportunități largi pe piață pentru bunuri și servicii. Producția de suveniruri, articole de felicitare, gravarea mărcilor de calitate sau distincții sunt doar câteva dintre lucrurile pe care vă puteți concentra atunci când începeți o afacere. După ce am aflat noțiunile de bază și abilitățile de perfecționare în atelierul de acasă, ideea de proiect poate fi considerată o afacere promițătoare.