Proprietăți și aplicație

Polimerii termoplastici sunt numiți polimeri, care, atunci când sunt încălziți, trec de la o stare solidă la o moale, vâscoasă și, când sunt răcite, iau din nou o formă solidă. Aceste elemente sunt obținute printr-o reacție de polimerizare. Această reacție are loc sub presiune ridicată și fără utilizarea impurităților. Reacția de polimerizare a devenit posibilă numai datorită chimiei moderne și a echipamentelor specializate. Este imposibil să obțineți acest proces în condiții naturale.

Proprietățile polimerilor termoplastici sunt cauzate de modul în care sunt conectați monomerii - conexiunea se realizează într-un singur loc, într-o singură direcție. Cu alte cuvinte, moleculele sunt interconectate într-o linie cu o vedere liniară și sub forma mai multor linii țesute într-o rețea, cu o structură ramificată.

Polimerii termoplastici se topesc bine și se dizolvă în reactivi și solvenți. Când solventul se evaporă, materialul se întărește și își recapătă proprietățile anterioare. Această calitate este utilizată la producerea diferiților adezivi, lacuri, vopsele, etanșanți, chituri și alte soluții de construcție care conțin polimeri.

Următorii sunt diferiți de polimerii termoplastici:

- poliolefine;

- poliamide;

- clorura de polivinil;

- fluoroplastice;

- poliuretani;

- policarbonati;

- polimetil metacrilati;

- polistiren.

Pe baza polimerilor, a materiilor prime și a metodelor de prelucrare, se disting următoarele produse finale:

- materiale plastice;

- fibrile;

- filme;

- acoperiri;

- materiale plastice laminate;

- adezivi.

Polimerii termoplastici sunt folosiți pe scară largă în construcții la fabricarea materialelor pentru izolație, a geamurilor organice, a filmelor și a acoperirilor de diferite densități și grosimi, a fibrelor subțiri și, de asemenea, ca baze de legare pentru adezivi, tencuieli și materiale de izolare termică.

Sticlele și vasele de diferite forme, containere, țevi, piese de echipament de birou, computere și echipamente electronice sunt fabricate din polimeri. Ele sunt, de asemenea, utilizate în producția de pardoseli - linoleum, plăci, plinte, filme decorative decorative, panouri de perete și plastic.

Comparați cu materiale de jachetă similare

Pentru o lungă perioadă de timp, au fost realizate înlocuiri din piele și piele și materiale sintetice. Aveau un miros neplăcut și nu un aspect frumos. Au fost supuși uzurii rapide.

Poliuretan sau piele artificială: ceea ce este mai bun

Drept urmare, oamenii au început să nu aibă încredere în lucrurile de acest tip. Tehnologiile moderne de fabricație pot transforma în bine atitudinea oamenilor către piele ecologică.

Soiuri de poliuretan

Soiuri de poliuretan

Informații suplimentare! Primele mostre de piele ecologică au fost realizate în 1963 în SUA.

Piele ecologică conține poliuretan. Este un strat de poliuretan fin poros legat de o bază de bumbac sau poliester. Când sunt combinate, se obține un model care seamănă puternic cu textura pielii. Vizual, nu se poate distinge de materialul natural. Poate diferi doar pe partea seamănă.

Țesătura poliuretanică sau ce este poate fi aflată atingând-o la atingere. Acest material are o elasticitate bună. Frumos la atingere. Grosimea stratului superior din poliuretan afectează calitatea materialului. Cu cât stratul este mai mare, cu atât produsul va fi mai puternic. De aceasta depinde și rigiditatea.

Mănuși din poliuretan

Mănuși din poliuretan

Piele ecologică are multe calități pozitive:

Bună permeabilitate la aer. Circulația aerului trece prin micropori

Acest lucru este deosebit de important în jachete și încălțăminte.

Rezistent la apă.

Conducerea căldurii.În comparație cu pielea naturală, menține temperatura necesară în orice moment al anului.

Rezistența la îngheț

Capabil să reziste până la -35C. Nu se estompează atunci când este expus la lumina soarelui.

Produsele realizate din acest material nu își pierd aspectul.

Piele ecologică nu are un miros neplăcut.

Nu provoacă reacții alergice.

Nu conține elemente nocive din PVC și plastifianți.

Animalele nu sunt rănite în timpul fabricației.

Preț accesibil în comparație cu piele naturală.

Piele ecologică este utilizată pentru a face:

- Jachete de îmbrăcăminte, fuste.

- Accesorii pentru mănuși.

- Pantofi.

- Tapițerie de mobilă.

Țesătura PU este ușor de manevrat. Excelent tăiat și antiderapant.

Important! Substanțele care conțin clor nu trebuie utilizate pentru curățarea pielii ecologice. Aspect piele ecologică

Aspect piele ecologică

Aspect piele ecologică

Minusuri:

- Apa care lovește suprafața lasă urme și pete.

- Dacă materialul nu este realizat corect, poate absorbi vopseaua din țesătură.

- În caz de deteriorare, baza țesutului iese.

- Necesită tratament hidrofug pentru durabilitate pe termen lung.

Pielea artificială este fabricată din piei de animale și suferă o serie de proceduri cu adăugarea de substanțe chimice. Tipuri de proceduri:

- Înmuiere.

- Cenușant.

- Bronzare.

- Pictura.

Toate aceste procese sunt efectuate folosind substanțe chimice. Acestea provoacă un mare prejudiciu mediului. Produsele fabricate din piele naturală sunt considerate un semn de prestigiu și costă mulți bani.

Piele

Piele

Singura calitate pozitivă a pielii naturale este durabilitatea și rezistența sa. Grija pentru ea necesită mult timp și efort.

Prin examinarea diferenței dintre materiale, cumpărătorul poate decide singur ce este mai bine pentru el.

Poliester sau poliuretan: ceea ce este mai bun

Poliesterul are câteva avantaje:

- Rezistenta la apa.

- Fără pastile, pufuri sau alte probleme pe suprafața materialului.

- Rezistent la murdărie.

- Nu se deformează.

- Puternic și durabil.

Îmbrăcămintea din poliester este considerată în prezent cea mai populară. Are mult mai multe avantaje decât dezavantaje.

Notă! Comparând poliesterul și poliuretanul, diferența nu se observă în mod deosebit.

Holofibre sau spumă poliuretanică: ceea ce este mai bun

Holofibra este o fibră chimică fabricată din poliesteri. Produs numai la uzina Termopol din Moscova. Material de umplutură strâns din fibre sintetice. Expunerea termică în timpul fabricației este cheia pentru proprietăți excelente de performanță. Folosit pentru a face saltele și perne. Acestea umplu un saltea cu un cost redus. Saltelele Holofiber sunt practice și distribuie corect sarcina corpului, indiferent de greutate.

Saltea Holofiber

Saltea Holofiber

Important! Foarte des se pune întrebarea: care este mai bun sau mai bun? Sunt foarte asemănătoare ca calitate între ele. Spuma poliuretanică sau spuma PU este de asemenea folosită pentru umplerea saltelelor

A fost lansat mult mai devreme decât Holofiber. A devenit o descoperire revoluționară în această industrie

Spuma poliuretanică sau spuma PU este de asemenea folosită pentru umplerea saltelelor. A fost lansat mult mai devreme decât Holofiber. A devenit o descoperire revoluționară în această industrie.

Are un preț ieftin, rigiditate diferită și este potrivit pentru saltele cu arc. În versiunea fără arc, este utilizat un cauciuc spumos mai rigid. Potrivit pentru persoanele cu multă greutate.

Umplutura din spumă PU este considerată ieftină și practică pe piață. Datorită acestui fapt, este foarte popular în rândul populației.

Ce este plasticul?

În conformitate cu standardul de stat intern:

Dacă eliminați primul cuvânt „materiale plastice” dintr-o definiție atât de complexă, s-ar putea să nu ghiciți nici măcar despre ce este vorba. Ei bine, să încercăm să ne dăm seama puțin.

„Materialele plastice” sau „materialele plastice” au fost denumite astfel deoarece aceste materiale sunt capabile să se înmoaie atunci când sunt încălzite, devenind plastic și apoi sub presiune li se poate da o anumită formă, care este reținută la răcirea și întărirea ulterioară.

Baza oricărui plastic este un polimer (același „compus organic cu greutate moleculară mare” din definiția de mai sus).

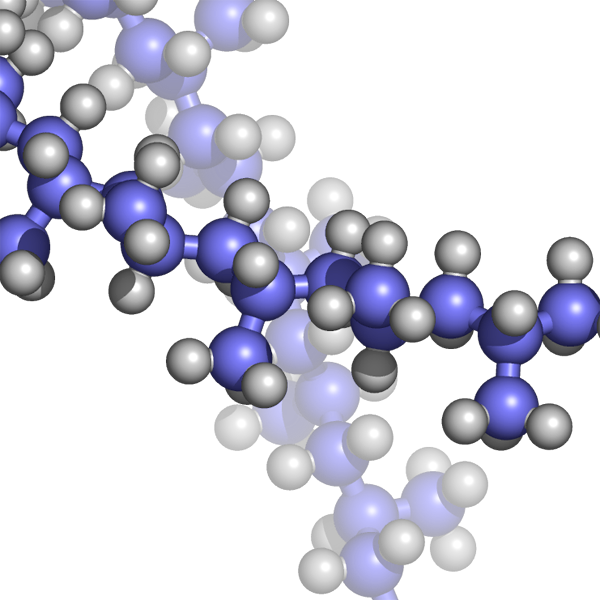

Cuvântul polimer provine din cuvintele grecești poli (multe) și meros (părți sau legături). Aceasta este o substanță ale cărei molecule constau dintr-un număr mare de legături identice, interconectate. Aceste unități sunt numite monomeri („mono” - unul).

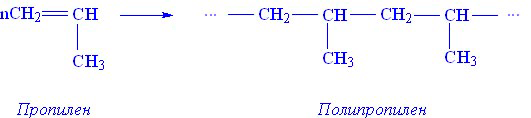

Acesta, de exemplu, arată ca un monomer din polipropilenă, cel mai des utilizat tip de plastic din industria auto:

Lanțurile moleculare ale unui polimer sunt compuse dintr-un număr aproape infinit de astfel de piese, conectate într-un singur întreg.

Lanțuri moleculare de polipropilenă

Lanțuri moleculare de polipropilenă

După origine, toți polimerii sunt împărțiți în sintetici și naturali. Polimerii naturali constituie baza tuturor organismelor animale și vegetale. Acestea includ polizaharide (celuloză, amidon), proteine, acizi nucleici, cauciuc natural și alte substanțe.

Deși polimerii naturali modificați găsesc aplicații industriale, majoritatea materialelor plastice sunt sintetice.

Polimerii sintetici sunt preparați prin sinteză chimică din monomerii corespunzători.

Materia primă este de obicei petrol, gaz natural sau cărbune. Ca rezultat al unei reacții chimice de polimerizare (sau policondensare), mulți dintre monomerii „mici” ai materiei prime sunt uniți, ca niște margele pe un șir, în molecule „uriașe” de polimer, care sunt apoi modelate, turnate, presate sau filat într-un produs finit.

De exemplu, plasticul din polipropilenă este obținut din gaz propilen combustibil, din care sunt fabricate bare de protecție:

Acum probabil că ați ghicit de unde provin numele materialelor plastice. La numele monomerului se adaugă prefixul „poli-” („mulți”): etilenă → polietilenă, propilenă → polipropilenă, clorură de vinil → clorură de polivinil etc.

Abrevierile internaționale din plastic sunt abrevieri pentru denumirile lor chimice. De exemplu, clorura de polivinil este denumită PVC (clorură de polivinil), polietilenă - PE (polietilenă), polipropilenă - PP (polipropilenă).

În plus față de un polimer (denumit și liant), materialele plastice pot conține diverse materiale de umplutură, plastifianți, stabilizatori, coloranți și alte substanțe care oferă plasticului anumite proprietăți, cum ar fi fluiditatea, plasticitatea, densitatea, rezistența, durabilitatea etc.

Tehnologie de producție

Ce este și cum se fabrică poliamida? Procesul de creare a unei substanțe sintetice se desfășoară în 2 moduri:

- Polimerizarea caprolactamei, care implică conversia într-un polimer liniar.

- Reacție de policondensare a hexametilendiaminei și acidului (adipic), după care se formează poliamide.

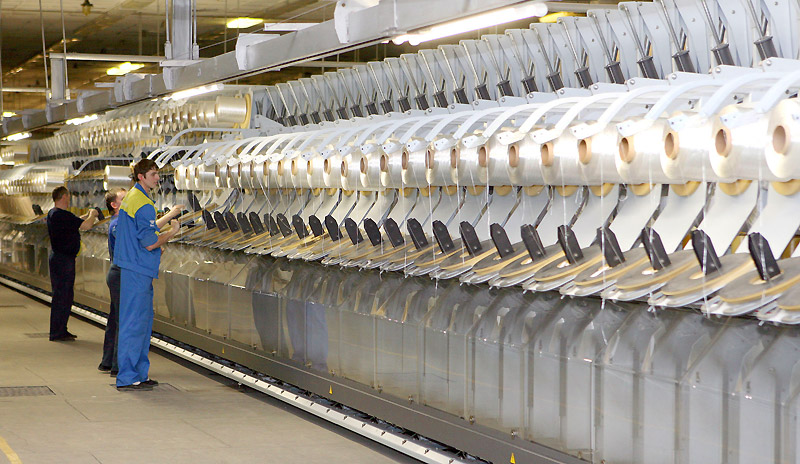

Producția de fibre de poliamidă

Producția de fibre de poliamidă

Ambele metode sunt efectuate fie continuu, fie la intervale regulate. Procesul continuu este mai frecvent și există o diferență tangibilă între cele 2 moduri. Producția continuă de poliamide implică următoarele etape:

- Pregătirea. Sarea și hexametilendiamina se obțin din acidul adipic. Pentru a obține această componentă, acidul este combinat cu metanol într-un aparat care agită și încălzește amestecul.

- Polimerizare. Soluția rezultată intră în compartimentul de polimerizare. Există 3 tipuri de coloane: în formă de L, drepte și în formă de U. Caprolactamul este transferat în coloană cu soluția. Ca urmare a reacției, apare fierberea.

- Polimerul iese din coloană ca substanță topită, apoi este răcit. Pentru aceasta se folosesc băi.

- Polimerul separat în curele merge la polizor.

- Firimea obținută ca urmare a măcinării este spălată în apă fierbinte și curățată de impurități.

- Firul este uscat în locuri de uscare de tip vid.

Policondensarea continuă este similară cu polimerizarea. Diferența constă în principiul procesării materialului sursă.

- Procesul de obținere a sării este similar, cu toate acestea, după ce a primit-o, aceasta cristalizează și merge mai departe sub formă de firimituri, și nu o soluție.

- Reacția în lanț se efectuează într-un reactor cu autoclavă - un aparat sub forma unui cilindru cu un mecanism de agitare.

- Policondensarea are loc cu participarea azotului pur. Durata procesului este de la 1 la 2 ore. Presiunea este apoi redusă timp de o oră și apoi reacția este efectuată din nou. Timpul total de timp este de 8 ore.

- După ce poliamida rezultată este filtrată, răcită și zdrobită. Materialul este, de asemenea, uscat folosind curenți de aer cald.

Important! Substanța are mai multe forme de eliberare. Poli-e-carbamide - sub formă de firimituri, poli-z-benzamidele sunt produse în granule

După ce au fost supuse unei prelucrări suplimentare, poliamidele sunt obținute sub formă de tije (de la 9 mm la 200 mm), foi cu grosimi diferite și bucșe.

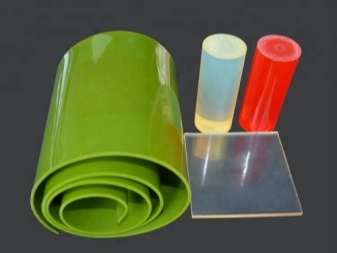

Proprietăți poliuretanice

Se bazează pe două tipuri de materii prime - poliol și izocianat. Acest material polimeric sintetic aparține grupului de poliester polioli și proprietățile și caracteristicile sale tehnice depind de structura moleculară. De asemenea, poliuretanul este un elastomer, un material care, după întindere, revine la starea inițială.

Deci poliuretanul are mai multe stări diferite, este produs sub formă de lichid vâscos, cauciuc moale, plastic dur, poate avea un grad ridicat sau scăzut de elasticitate.

Indiferent de forma în care este prezentat materialul, acesta nu se schimbă mai mult datorită influenței influențelor termice sau mecanice, dacă este necesar, produsul se poate întinde, de exemplu, dar după aceea revine întotdeauna la forma inițială. Poliuretanul este, de asemenea, rezistent la contactul cu fluide chimice, uleiuri, raze UV, bacterii și ciuperci. Este utilizat cu succes în nordul îndepărtat și în țările fierbinți, în crearea dispozitivelor hidraulice și în industria spațială, în construcții și inginerie.

Calități și caracteristici tehnice ale fluoroplasticului

Astăzi există mai multe mărci de fluoroplastic, care diferă prin mărimea moleculelor și numărul lor. Luați în considerare cele mai populare mărci și caracteristicile lor tehnice:

- Fluoroplast-2 (fluorură de polivinilenă) are o rezistență și elasticitate ridicate, rezistă la acțiunea substanțelor chimice agresive. Cel mai des utilizat în conducte și pentru fabricarea containerelor pentru depozitarea substanțelor chimice. Există modificări ale materialului cu adăugarea altor substanțe, apoi litera M este prezentă în marcaj.

- Fluoroplast-3 (politrifluoretiletilen) se distinge prin rezistență și duritate ridicate, se topește bine, se înmoaie, schimbă forma la temperaturi ridicate, dimpotrivă, este rezistent la temperaturi scăzute. Este utilizat ca parte a acoperirilor anticorozive. Există un fluoroplastic-3 modificat cu marcajul F-3M.

- Fluorolast-4 (politetrafluoretilena) are cea mai mare densitate dintre alte fluoroplastice, este rezistent la temperaturi ridicate (poate rezista la încălzire până la 260 de grade), este foarte hidrofob și are o porozitate scăzută. Astăzi există mai multe varietăți de fluoroplastic-4, de exemplu, F-4PN, F-4O, F-4D și altele. Toate au proprietăți distinctive care determină aplicarea lor într-o anumită zonă.

- Fluoroplast-40 are proprietăți similare cu F-4, rezistent la substanțele chimice agresive, nu transmite razele UV și nu este inflamabil. Este produs în două tipuri - F-40P și F-40Sh.

Principalele caracteristici tehnice ale fluoroplasticelor enumerate sunt prezentate în tabel.

| Caracteristicile tehnice ale fluoroplasticelor | ||||

|---|---|---|---|---|

| Numele materialului | Densitate, kg / m3 | Utilizați temperatura, Cº | Rezistivitate, Ohm * m | Alungire, MPa |

| Fluoroplast-2 | 1 780 | – 45/+150 | 1 010 – 1 013 | 44 – 55 |

| Fluoroplast-3 | 2 090 – 2 160 | – 195/+190 | 1 015 – 1 017 | 35 – 43 |

| Fluoroplast-4 | 2 150 – 2 240 | – 260/+160 | 1 017 – 1 018 | 16 – 35 |

| Fluoroplast-40 | 1 700 | – 200/+200 | 1 016 | 27 – 50 |

De mulți ani în Rusia, fluoroplasticele au fost produse în cantități mari la uzinele chimice. Domeniul de aplicare a polimerilor este extrem de larg și se datorează caracteristicilor lor tehnice.Materialul are o serie de proprietăți excepționale, datorită cărora este solicitat într-o mare varietate de industrii, iar cererea pentru acesta a crescut doar în ultimii ani și, în consecință, ponderea producției sale în industria chimică a țării este tot crescând.

Proprietăți, caracteristici ale poliuretanului

Poliuretanul (PU), caracterizat prin elasticitate și vâscozitate ridicată, aparține grupului de elastomeri. Aceste materiale sunt capabile să se alungească sub sarcină (tensiune) și să revină la starea lor inițială fără modificări structurale după îndepărtarea sarcinii.

Dacă considerăm perechea "poliuretan - cauciuc", atunci primul material este superior celui de-al doilea din:

- elasticitate - alungirea la rupere a poliuretanului este de două ori mai mare;

- puterea - puterea este de două ori mai mare;

- rezistență la abraziune - rezistența la uzură a poliuretanului este de trei ori mai mare;

- rezistență la ozon - nu se degradează atunci când interacționează cu ozonul.

Plăcile poliuretanice, tijele și alte produse se disting prin proprietățile lor fizico-chimice, care determină posibilitatea utilizării lor în diferite industrii:

- poliuretanul este neutru pentru un număr de acizi, solvenți, prin urmare este utilizat: în tipografii (role de dispozitive de imprimare), în industria chimică, pentru depozitarea reactivilor chimici;

- duritatea ridicată (aproximativ 98 de unități pe scara Shore) permite utilizarea acestuia în locul metalului acolo unde există sarcini mecanice mari. De exemplu: pentru fabricarea elementelor structurale de frunte ale mașinilor pentru omizi;

- elastomerul are rezistență ridicată la impact, rezistență la vibrații. Aceste calități fac posibilă utilizarea acestuia pentru producția de benzi de transmisie, benzi transportoare, arcuri, ecrane pentru ecrane în industria minieră, amortizoare și alte produse;

- rezistența la presiune ridicată face posibilă utilizarea unei rezistențe ridicate pentru producerea de manșete, inele, bucșe, căptușeli, garnituri de etanșare;

- PU are o conductivitate termică scăzută. Își păstrează elasticitatea la temperaturi negative până la -50 ° C. Funcționează și la temperaturi de până la 110 ° C și poate rezista chiar la scurte creșteri de temperatură de până la 140 ° C. Acest lucru face posibilă utilizarea polimerului pentru izolarea depozitelor frigorifice, fabricarea roților din poliuretan sau a roților cauciucate (cauciucate) cu poliuretan;

- Datorită rezistenței la efectele benzinei și uleiurilor, roțile cauciucate menționate mai sus sunt mai preferabile din punct de vedere al duratei de viață decât cele din cauciuc și cauciuc. Garniturile din poliuretan utilizate în industria petrolieră beneficiază, de asemenea, în ceea ce privește durata de viață;

- poliuretanii sunt dielectrici, prin urmare, acoperirea poliuretanică asigură nu numai izolare termică, ci și electrică;

- inactivitatea chimică, rezistența la mucegai, microorganisme face preferabilă utilizarea în industria alimentară, medicină;

- foi de poliuretan, bucșe, tije și alte produse pot suferi deformări multiple fără a modifica proprietățile de rezistență. Durata lungă de viață, fiabilitatea fac ca astfel de produse să fie mai solicitate în comparație cu omologii din cauciuc. Pentru diverse industrii, este posibil să se fabrice roți, role, role, arbori cu acoperire poliuretanică, precum și tamburi de moară cauciucate sau suprafețe de măcinat direct.

Rezuma. Părțile din poliuretan sunt mai puțin susceptibile la procesul de îmbătrânire, rezistente la influențele mediului, umezeală, elemente chimice, abraziune și coroziune. În ceea ce privește proprietățile lor, acestea nu sunt inferioare metalului, plasticului și sunt superioare produselor din cauciuc.

Aplicarea poliuretanilor

Produsele mari sunt produse din elastomeri termoplastici din poliuretan turnat prin injecție, de exemplu, anvelope rezistente la uzură, produse structurale, pentru caroserie și tehnice și numeroși înlocuitori pentru produsele din cauciuc.De asemenea, produc elemente de amortizare și amortizare a șocurilor pentru toate industriile, cum ar fi benzile transportoare, benzile de transmisie, suprafețele antiderapante, diverse role și role elastice, etanșări, tampoane și bare de protecție etc. Produsele din PU, datorită proprietăților și în special rezistenței la uzură, sunt utilizate cu succes în dispozitivele și mecanismele cu încărcare mare. Printre industrii este feroviar, auto, inginerie, încălțăminte, medical, sport și altele.

Fig. 3. Role rezistente la uzură din poliuretan

Poliuretanul lichid, care este produs și sub formă de spray, este utilizat pentru izolarea diferitelor structuri și mecanisme, de exemplu, mașini, camioane, trape etc. În plus, este utilizat ca component într-o varietate de etanșanți, adezivi, lacuri, vopsele și alți agenți de izolare și decorare a suprafețelor.

În ciuda utilizării pe scară largă a elastomerilor poliuretanici, cea mai mare parte a pieței materialelor plastice PU este ocupată de spumă poliuretanică. În plus față de izolația termică a țevilor, PPU este utilizat pentru pulverizarea pe aproape orice suprafață, pentru producerea de panouri sandwich și alte materiale ușoare și durabile de construcție. De asemenea, PPU este utilizat pentru izolarea termică a frigiderelor, frigiderelor, depozitelor; în ingineria electrică și producția de interioare auto, volane; în construcția de aeronave, construcția de mașini etc. Spuma poliuretanică moale este un material de neegalat pentru mobilă și industria ușoară.

Pentru ce se folosește?

Oamenii de știință au descoperit că poliuretanul poate fi transformat în fire subțiri și așa a apărut prima dată nylonul, din care sunt fabricate ciorapii. De-a lungul anilor, a fost dezvoltat în fibre spandex. Datorită progreselor de astăzi, tehnologiile fac posibilă producerea unei game largi de țesături poliuretanice: de la piele artificială (inclusiv piele de căprioară sau velur) și piele ecologică pentru îmbrăcăminte exterioară și tapițerie până la genți, jachete, fuste și ținute, diverse accesorii, produse pentru medicamente și sport. În plus, materialul este folosit pentru a crea echipamente mai confortabile, durabile și rezistente la intemperii, cum ar fi îmbrăcăminte de lucru, jachete sportive și haine de ploaie, pantofi și branțuri.

Fapt! Elastomerii poliuretanici termoplastici pot fi formați în diferite fibre. Când sunt filate, produc un material flexibil numit spandex. Sunt necesare materiale elastice pentru șosete, sutiene, mâneci de susținere, costume de baie, echipamente sportive și multe altele.

Tehnologii inovatoare împotriva cruzimii față de animale și fac din piele PU o opțiune mai durabilă și cu o utilizare mai redusă a resurselor naturale. Țesăturile poliuretanice sunt utilizate în multe industrii, în funcție de compoziția lor chimică și de proprietățile obținute în timpul procesului de fabricație.

Acestea sunt principalul material pentru următoarele produse.

- Haine, încălțăminte și genți (inclusiv salopete de protecție pentru producția industrială).

- Textile pentru mobilier și industria auto (tapițerie, materiale de umplutură moale, tapițerie pentru saltele).

- Consumabile medicale (mănuși, blaturi pentru saltele gonflabile).

- Produse pentru înot și turism (veste de salvare și bărci, jachete cu membrană și încălțăminte).

- Produse pentru bebeluși (scutece refolosibile).

L. Gore și asociații au brevetat Gore-Tex în 1976, un material hidrofug, dar respirabil. De atunci, a fost utilizat în implanturi medicale, pentru izolarea firelor și în îmbrăcăminte și încălțăminte. Membrana Gore-Tex a devenit un brand destul de cunoscut, care oferă îmbrăcăminte și încălțăminte pentru schi și alpinism, jachete și salopete pentru pasionații de aer liber. Astfel de echipamente păstrează efectiv umezeala în toate condițiile meteorologice.

Țesăturile din poliuretan sunt ușoare, respirabile și non-respirabile. De regulă, își păstrează proprietățile timp de cel puțin 100 de cicluri într-o mașină de spălat fără a afecta materialul.Materialul este ușor de lucrat și a fost inițial dezvoltat pentru utilizare în spitale unde era necesară o cârpă durabilă, impermeabilă, reutilizabilă.

Poliuretanul este dăunător?

Datorită caracteristicilor sale de economisire a energiei, poliuretanul este clasificat ca material sigur.

Cu toate acestea, atunci când se evaluează caracterul său ecologic, merită să se ia în considerare posibilitatea de a dăuna acestui elastomer în stare lichidă și solidă. După cum a arătat practica, sub formă uscată, acest poliol nu emite substanțe nocive.

Vaporii periculoși sunt posibili numai dacă materialul este manipulat incorect.

Cu toate acestea, încălcarea tehnologiei de producție poate duce la eliberarea următoarelor vapori toxici.

- Izocianați. Aceste substanțe fac parte din vopsea și lac, produse din spumă. Prezența lor poate provoca astm în absența unei protecții speciale.

- Catalizatori aminici, care provoacă hipersensibilitate, iritabilitate, vedere încețoșată. Când sunt inhalate continuu, aceste substanțe provoacă ulcere, iritații ale mucoaselor, arsuri la nivelul gurii, gâtului și esofagului.

- Poliol. El este capabil să-și manifeste efectul toxic numai în contact direct cu un organism viu, și anume atunci când înghite. Intoxicația cu polioli se manifestă sub formă de vărsături, intoxicații și spasme.

- Ignifug. Această substanță se acumulează treptat în organism, după care provoacă otrăvire.

Ca rezultat al celor de mai sus, putem concluziona că poliuretanul poate fi dăunător sănătății numai dacă este utilizat în mod necorespunzător. Acest lucru se întâmplă adesea atunci când se utilizează tipuri de spray de calitate scăzută, precum și în absența unei protecții speciale în timpul funcționării.

Mulți sunt îngrijorați de pericolele poliuretanului, care este montat în spații rezidențiale. Temerile utilizatorilor sunt în zadar, întrucât înainte de punerea în vânzare, această categorie de bunuri este supusă multor teste de siguranță. Problemele pot apărea numai dacă elastomerul este achiziționat de la un producător care nu are certificate de calitate.