Cum să-l faci singur

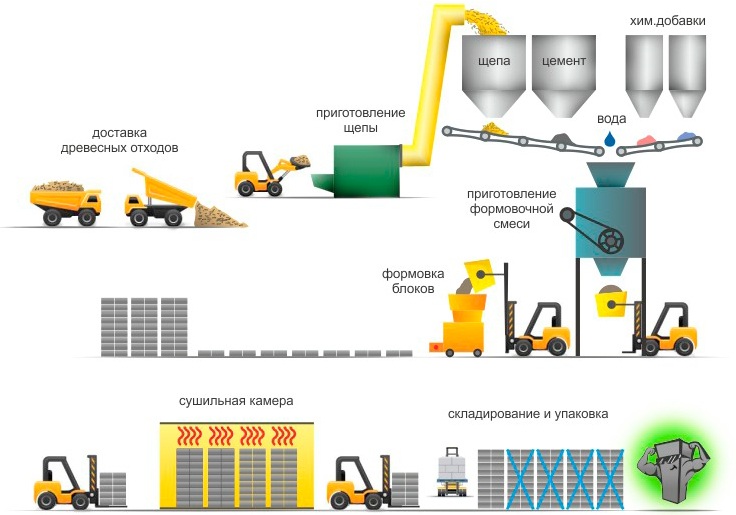

Pentru fabricarea betonului din lemn, veți avea nevoie de așchii de lemn, ciment, apă, aditivi minerali.

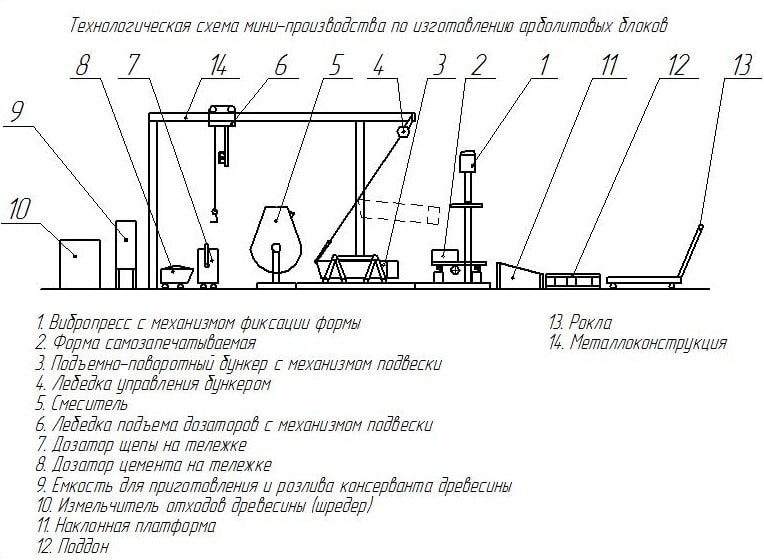

Pentru a pregăti așchii de lemn, veți avea nevoie de un polizor special pentru deșeuri de lemn - un tocător, pentru amestecarea unei soluții - un malaxor de beton.

Sfat: Uneltele pot fi închiriate.

Există multe rețete pentru fabricarea betonului din lemn; la prepararea unui amestec, una dintre cele mai importante condiții este uscarea preliminară și prelucrarea așchilor de lemn. Pentru a preveni degradarea și a crește rezistența la foc a materialului, așchii sunt pretratate cu un antiseptic și un ignifug, apoi uscate. La soluție se adaugă aditivi minerali sau chipsurile sunt procesate, apoi uscate.

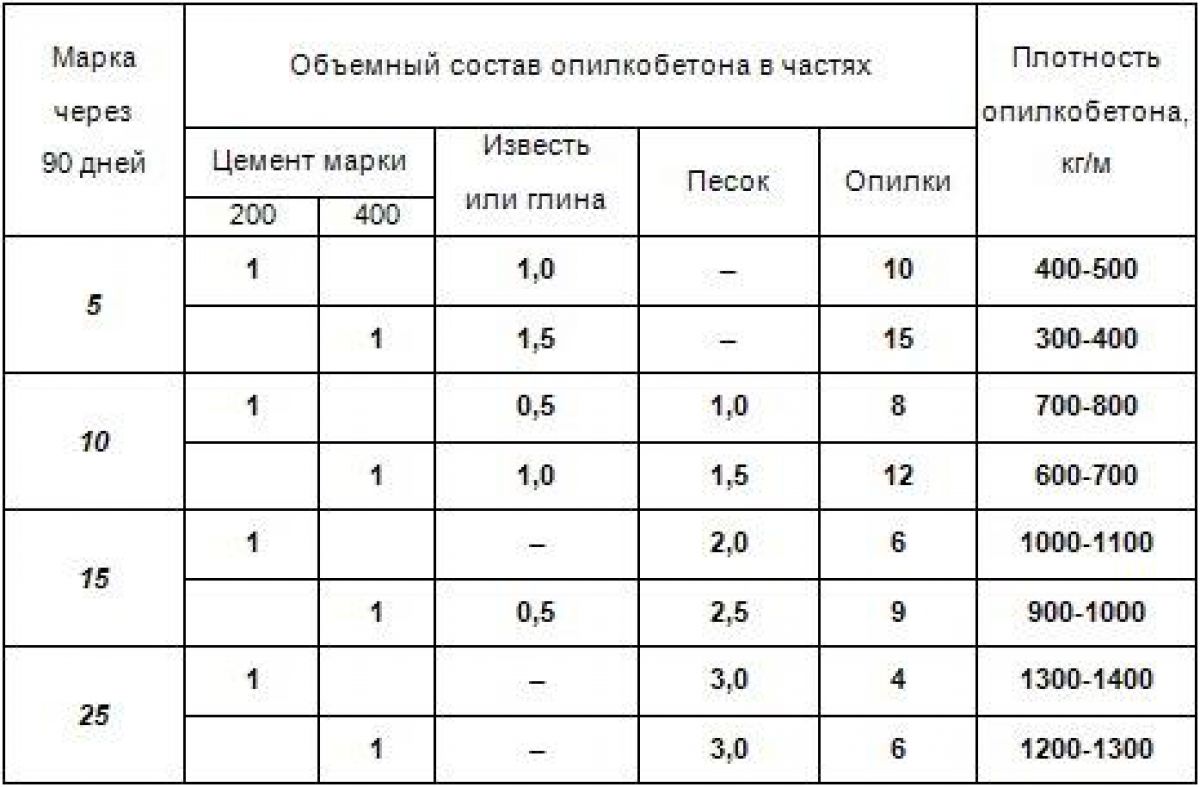

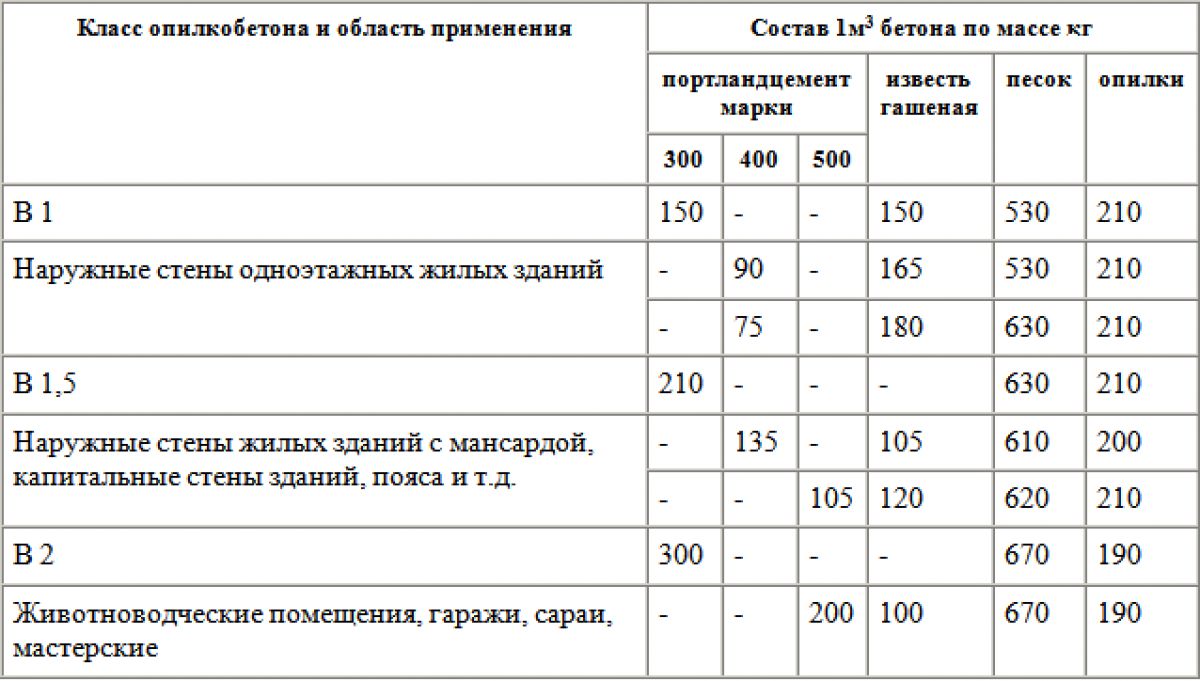

Compoziția și proporțiile amestecului

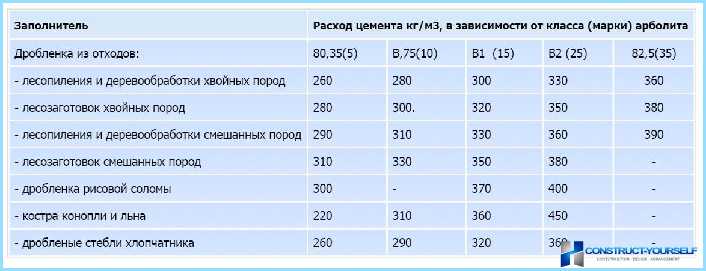

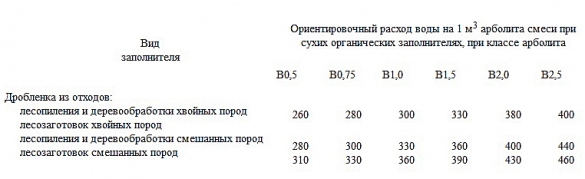

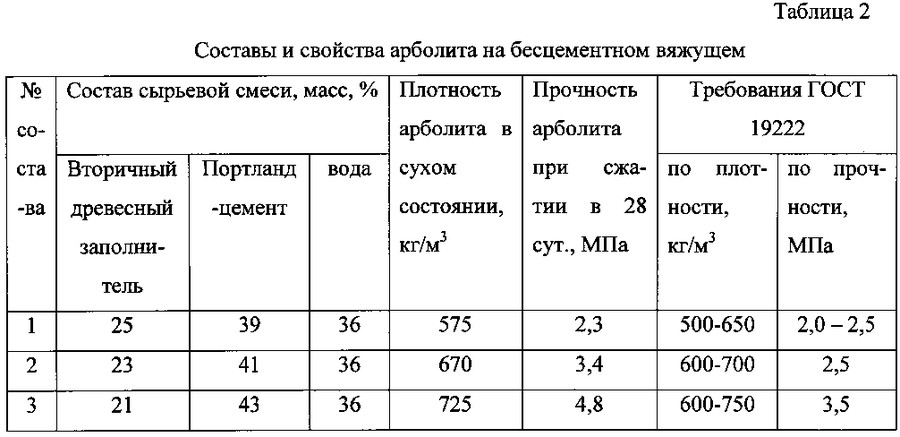

Acești indicatori depind de scopul betonului din lemn (structural sau termoizolant), de gradul dorit de beton din lemn, de conținutul de umiditate al așchiilor, de gradul de ciment:

- pentru prepararea a 1 m3 de beton structural din lemn de gradul B 2.5, se iau 320 kg de ciment M400, 190 kg de umplutură și 330 de litri de apă;

- pentru prepararea a 1 m3 de beton din lemn termoizolant de gradul B 0.35 se iau 280 kg de ciment, 1170 kg de așchii și 300 de litri de apă.

Important! Proporțiile exacte ale amestecului nu există, deoarece cimentul de aceeași marcă poate diferi de la producători diferiți, iar așchii nu au același conținut de umiditate. Prin urmare, pentru a determina doza exactă a componentelor, pot fi necesare mai multe loturi de control.

Raportul suplimentului mineral

Așchii de lemn

Este recomandabil să folosiți așchii de coniferi, cu excepția leusteanului, este posibil să folosiți așchii de foioase. Conform GOST, așchii ar trebui să aibă o dimensiune de cel mult 25 × 5 × 10 mm, cu o dimensiune mai mare, caracteristicile de rezistență ale materialului se deteriorează, cu o dimensiune mai mică, crește consumul de ciment scump și calitățile de izolație termică se deteriorează .

Atenție! Materiile prime trebuie să fie lipsite de putregai, mucegai, particule străine, iarna - fără zăpadă sau gheață.

Pentru a neutraliza zaharurile din lemn, care afectează negativ calitatea cimentului, așchii de lemn sunt uscați la soare timp de cel puțin 3 luni, amestecând constant (nu în grămadă!), Sau tratați cu componente chimice.

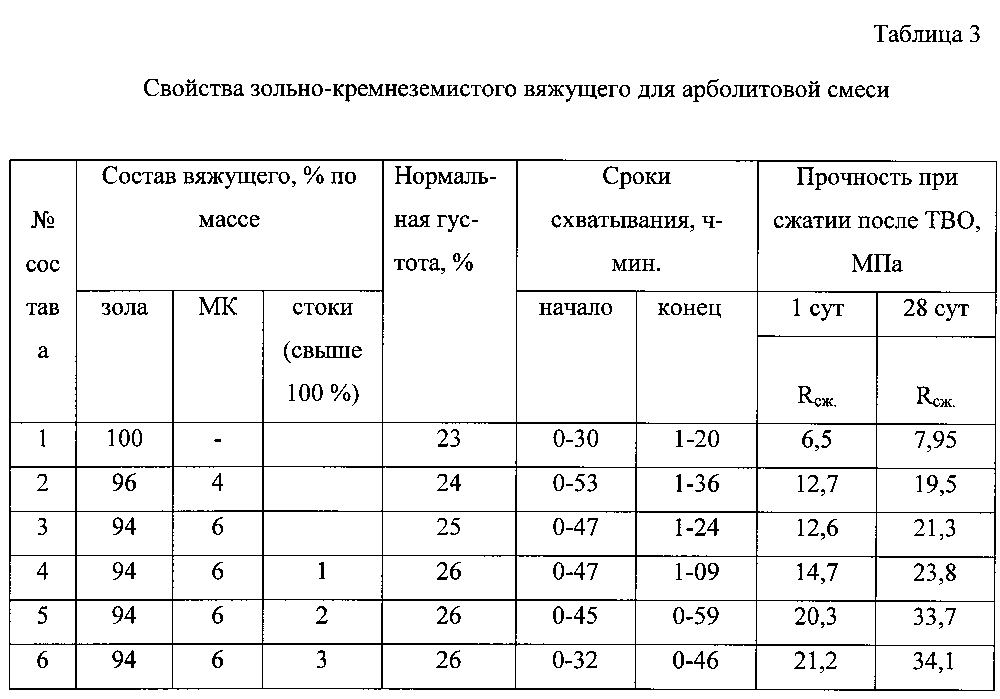

Componente chimice

Ca componente chimice utilizate (la 1 m3 din amestec) clorură de calciu tehnică - 8 kg, sau sticlă de sodiu cu apă - 8 kg, sau un amestec de sulfat de aluminiu cu var viu - 20 ... 25 kg.

În cazul utilizării varului, 1 m3 de așchii sunt îmbibate în lapte de var cu o compoziție de 2,2 kg de var conservat la 150-200 litri timp de 3-4 zile cu agitare regulată, apoi stoarse. Deoarece acest proces este destul de periculos în cazul arsurilor chimice, clorura de calciu sau sticla lichidă sunt adesea utilizate la o rată de 2-5% din greutatea cimentului.

Corectarea compoziției

Dacă, la frământare, se folosește ciment de calitate inferioară sau superioară decât M 400 recomandat sau așchii prea umede, atunci se aplică factori de corecție procentului componentelor:

- Ciment M 300 - coeficient 1,05;

- ciment M500 - coeficient 0,96;

- ciment M600 - coeficient 0,93;

- cu un conținut de umiditate de așchii de lemn de 20% - coeficient 1,2; în acest caz, cantitatea de apă este redusă prin conținutul său în lemn.

Pentru a determina cantitatea exactă de aditivi chimici, se fac amestecuri de testare: dacă pe eșantionul uscat apar dungi albicioase cu introducerea de 5% aditivi, cantitatea de component poate fi redusă.

Acest videoclip arată ce poate duce la nerespectarea proporțiilor:

Procesul de frământare

Pentru amestecarea betonului din lemn, puteți utiliza un rezervor de tablă sau o baie, dar este mai ușor să amestecați componentele într-un malaxor de mortar. Așchiile preparate sunt amestecate cu ciment uscat și aditiv mineral, apoi se toarnă apă și se frământă până se omogenizează. Amestecul trebuie să fie moderat umed, dar soluția nu trebuie să se scurgă.

Amestecul este introdus în cofrajul pregătit, turnând în straturi de cel mult 30 cm înălțime, apoi compactat.

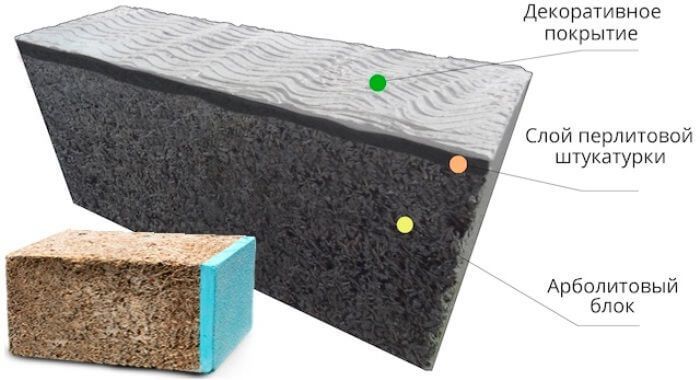

Ce este un bloc de beton din lemn finit

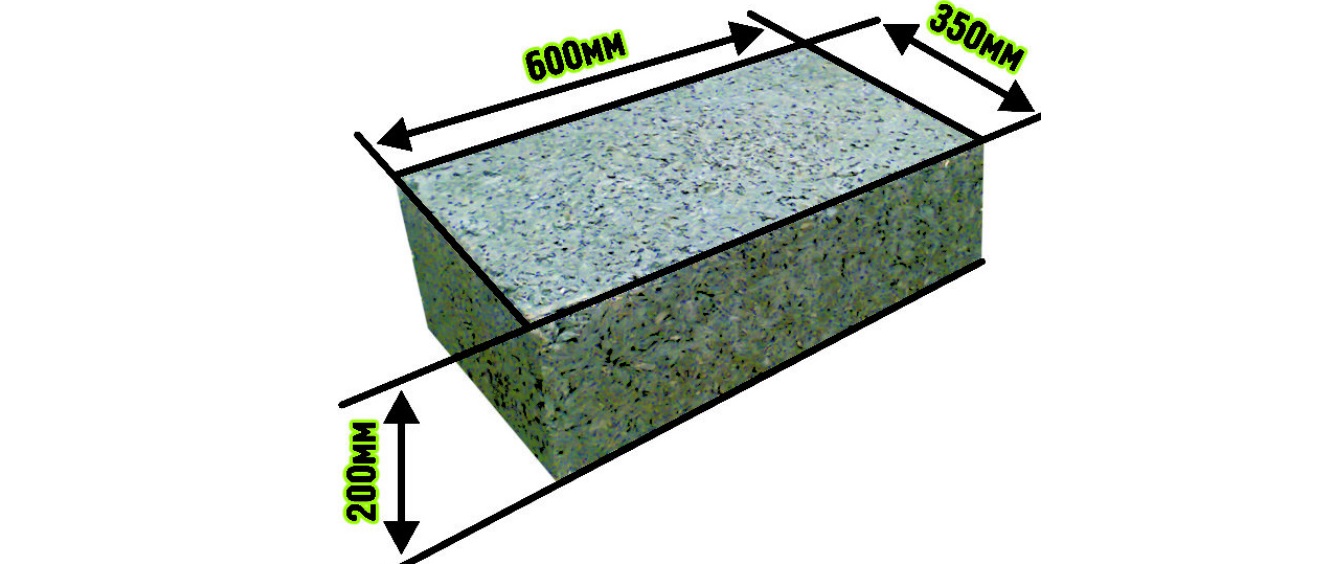

Blocurile de așchii sunt un tip de beton ușor.Acestea se disting printr-o structură cu pori mari și un material de umplutură, care este folosit ca așchii de lemn. Produsele standard au forma unui paralelipiped dreptunghiular cu dimensiuni de 0,5x0,3x0,2 m. Sunt produse și produse bloc cu alte dimensiuni corespunzătoare dimensiunilor cutiei de turnare. Împreună cu blocurile, produsele din arbolit sunt produse sub formă de plăci, pentru a crește rezistența la care se efectuează armarea.

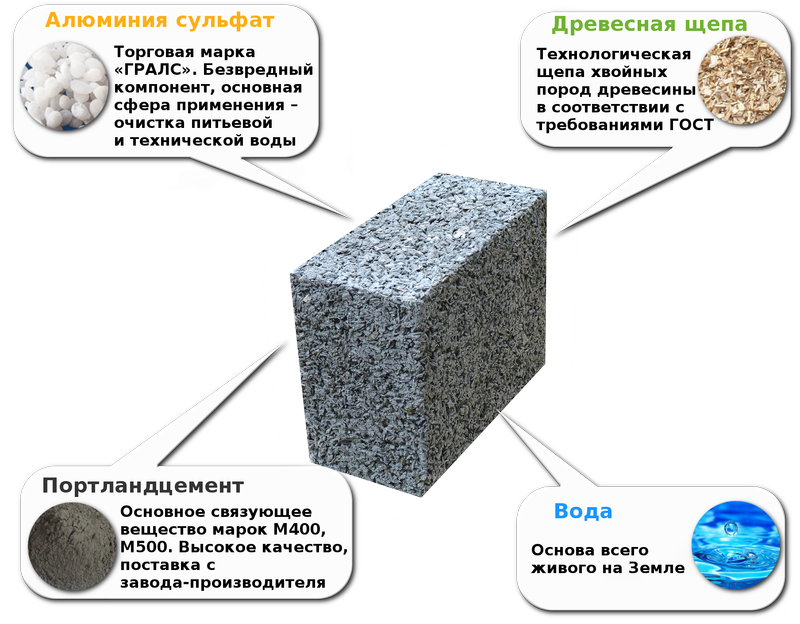

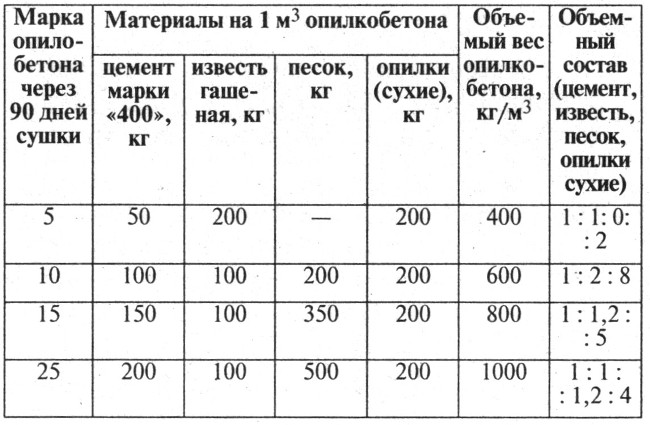

Betonul din lemn include următoarele componente:

- umplutură de lemn sub formă de așchii de anumite dimensiuni;

- aditivi activi speciali cu componente chimice;

- liant pe bază de ciment Portland M400;

- apă, asigurând plasticitatea soluțiilor din beton din lemn.

Blocurile de așchii sunt caracterizate printr-o structură mare a porilor

Blocurile de așchii sunt caracterizate printr-o structură mare a porilor

Una dintre condițiile pentru obținerea unui material de calitate este amestecarea uniformă a ingredientelor. În primul rând, se determină masa fiecărui tip de materie primă, în funcție de cantitatea necesară de soluție. Apoi, componentele cântărite sunt amestecate și se efectuează următoarea etapă - umplerea cutiilor de cofraj cu mortar. Pentru a asigura o densitate crescută de blocuri, amestecul este compactat în forme. Dezvoltatori producători blocuri de lut expandat cu ale lor mâini, este ușor să stăpânești această metodă de producție a betonului din lemn.

Din blocuri de beton din lemn construiți ziduri de capital și ridicați pereți despărțitori interni în clădiri cu înălțime mică:

- Cladiri rezidentiale;

- facilități economice;

- clădiri industriale.

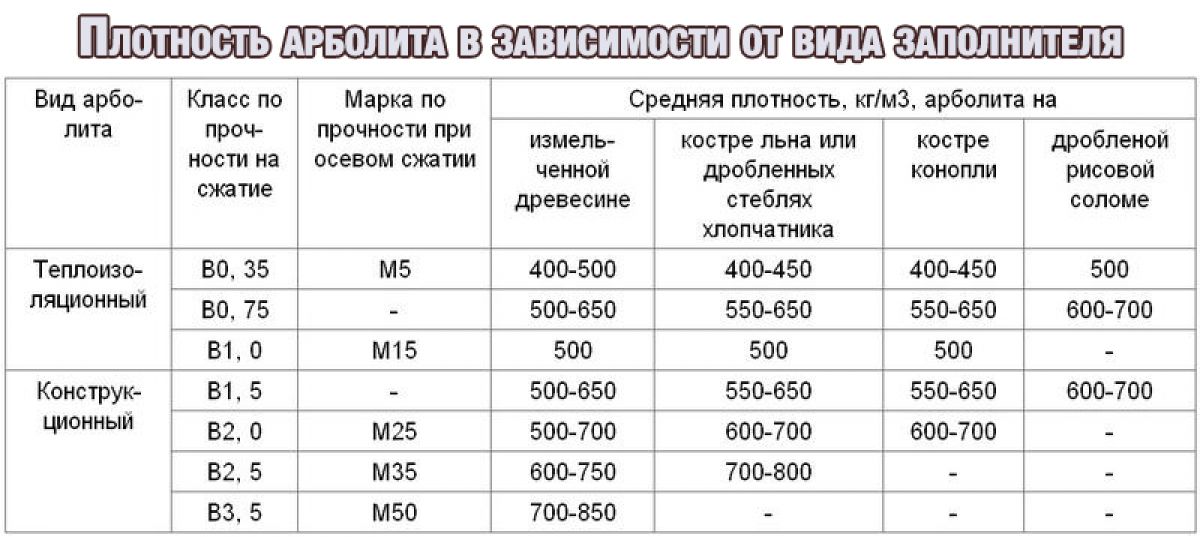

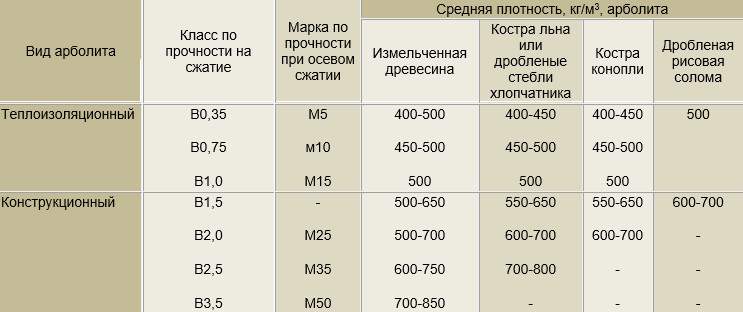

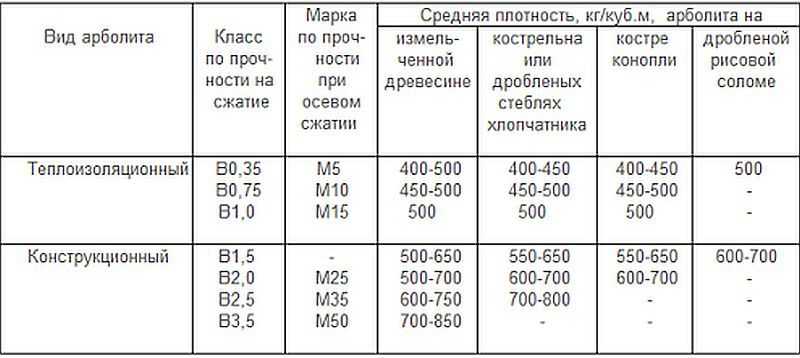

Arbolitul este clasificat în următoarele tipuri:

- material cu o densitate de până la 500 kg / m3, utilizat pentru izolarea diferitelor tipuri de structuri de construcții;

- produse structurale cu o greutate specifică de 500-800 kg / m3, care sunt utilizate pentru construcția pereților portanți.

Utilizarea materialului de umplutură pentru lemn și structura cu celule grosiere a masivului arbolit nu permit utilizarea materialului sub sarcini grele. Ar trebui să vă asigurați de calitatea materialului atunci când cumpărați beton din lemn pentru construirea unei case private. Materiile prime de înaltă calitate nu sunt întotdeauna utilizate, iar amestecul de lucru este saturat cu sticlă lichidă, ceea ce reduce higroscopicitatea.

Pentru construirea unei case private, ar trebui să vă asigurați de calitatea materialului

Pentru construirea unei case private, ar trebui să vă asigurați de calitatea materialului

Blocuri de construcție din beton din lemn - avantajele și dezavantajele materialului

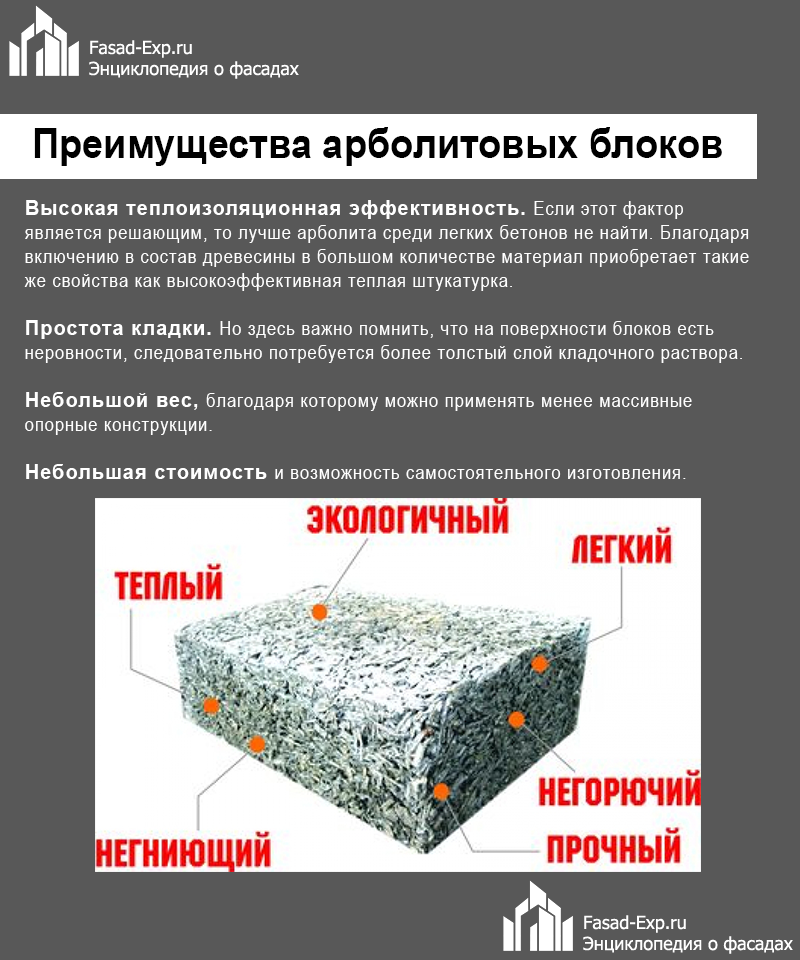

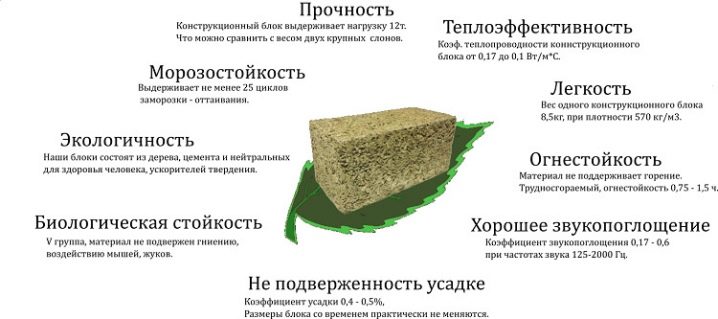

Arbolit câștigă treptat popularitate în industria construcțiilor datorită avantajelor sale serioase:

Arbolitul este superior materialelor utilizate în mod tradițional în ceea ce privește absorbția zgomotului

Arbolitul este superior materialelor utilizate în mod tradițional în ceea ce privește absorbția zgomotului

- coeficient redus de conductivitate termică. În clădirile construite din blocuri de beton din lemn, o temperatură favorabilă pentru locuințe este menținută pe tot parcursul anului. În plus, datorită conductivității termice reduse, costurile de încălzire sunt reduse;

- suficientă marjă de siguranță. Cu o forță de compresie de 5 MPa și o sarcină de îndoire de 1 MPa, materialul nu cedează. Datorită rezistenței materialului, produsele din beton din lemn își refac treptat forma și dimensiunile originale;

- rezistență la îngheț. Producătorii de blocuri și plăci din beton din lemn garantează rezistența la îngheț a produselor. Testele confirmă păstrarea performanței materialului după 40-60 de cicluri de răcire intensă urmate de decantare ascuțită;

- capacitatea de a reduce nivelul de expunere la zgomot. Caracteristicile izolatoare de zgomot ale așchilor de lemn utilizate ca material de umplutură permit crearea unor condiții favorabile celor care locuiesc în cameră prin absorbția zgomotului exterior;

- masa redusă cu volum crescut. Folosind blocuri de beton din lemn ușoare și voluminoase, este ușor să construiți rapid pereții principali ai unei case. Masa redusă a materialului bloc poate reduce semnificativ sarcina pe fundație;

- inofensiv pentru sănătate și mediu. Tehnologia de fabricație a produselor din beton din lemn asigură utilizarea de materii prime ecologice.Absența emisiilor nocive din betonul din lemn confirmă inofensivitatea materialului pentru alții;

- ușurință în utilizare. Arbolitul este ușor de tăiat în piese de dimensiunea necesară folosind un instrument disponibil. Sunt excluse situațiile cu probleme la tăierea materialului și formarea canalelor în acesta. În plus, nu este necesară plasă de armare pentru tencuiala din beton din lemn;

- menținerea dimensiunilor originale sub sarcină. Datorită contracției scăzute a blocurilor de beton din lemn, care nu depășește 0,6%, probabilitatea de fisurare pe pereții clădirii este redusă. Dimensiunile materialului bloc sunt păstrate după îndepărtarea din matriță și uscare;

- preț accesibil. Costul redus al materialului este asigurat de utilizarea deșeurilor ieftine care se acumulează la întreprinderile de prelucrare a lemnului în procesul de fabricare a diferitelor produse;

Arbolit este inofensiv pentru sănătate și mediu

Arbolit este inofensiv pentru sănătate și mediu

durabilitate. În ciuda faptului că betonul din lemn a câștigat recent popularitate pe piața construcțiilor, este un material de construcție cu o durată lungă de viață. Funcționarea în siguranță a structurilor din beton din lemn este garantată până la jumătate de secol.

Deci, punctele slabe ale betonului din lemn:

- instabilitatea dimensiunilor produsului. Toleranțele dimensionale crescute sunt asociate cu utilizarea matrițelor de către diferiți producători, care diferă ca dimensiune. Pentru a evita consumul crescut al compoziției de tencuială asociată cu abaterile dimensionale, achiziționarea de blocuri de la un furnizor permite;

- modificări ireversibile în structura betonului din lemn în timpul încălzirii intense. Și, deși un foc deschis nu provoacă aprinderea produselor din beton din lemn, din cauza temperaturii ridicate asociate cu încălzirea ascuțită, așchii arde. Acest lucru reduce semnificativ rezistența materialului;

- tendinta de a absorbi umezeala. Datorită higroscopicității crescute a betonului din lemn, apare o saturație accelerată a umidității pereților neprotejați. Suprafața materialului necesită tencuială obligatorie din exteriorul și interiorul clădirii. De asemenea, este necesară protecția impermeabilizării fundației, cu care blocurile de beton din lemn sunt în contact.

Alte dezavantaje includ:

- posibilitatea dezvoltării microorganismelor datorită concentrației reduse de var;

- necesitatea unei izolații suplimentare a betonului din lemn, care este ușor de suflat;

- miros caracteristic asociat cu introducerea de reactivi chimici în material;

- deteriorarea blocurilor de către diverse rozătoare care arată interes pentru acesta.

După ce ați decis să realizați plăci de beton din lemn cu propriile mâini pentru construirea unei case, familiarizați-vă cu avantajele materialului și analizați cu atenție neajunsurile.

Datorită complexului de avantaje, betonul din lemn este utilizat pe scară largă în construcții

Datorită complexului de avantaje, betonul din lemn este utilizat pe scară largă în construcții

Formarea blocurilor de beton din lemn

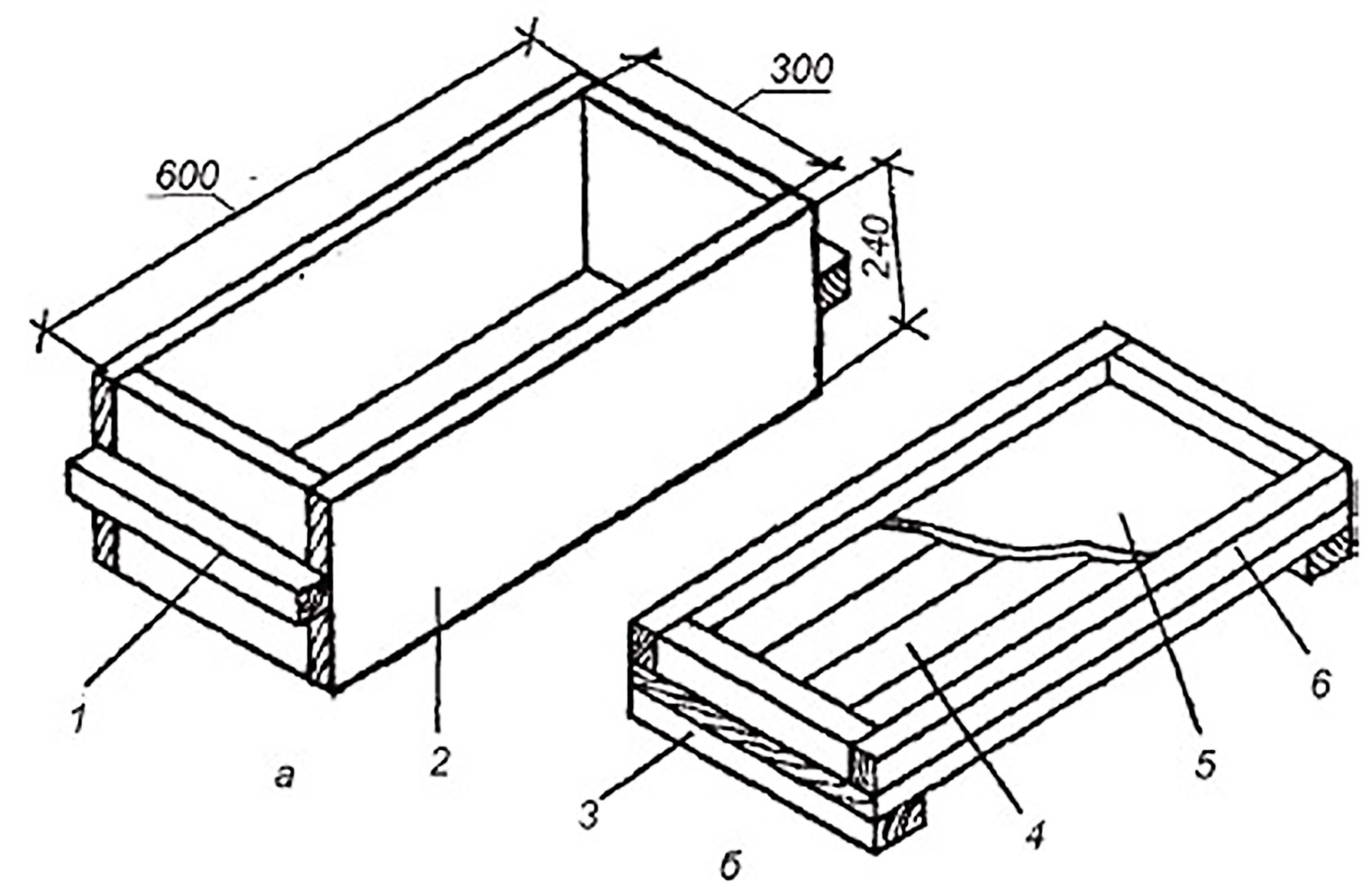

Când soluția este gata, este turnată într-un recipient adecvat și acum trebuie consumată în 15 minute. Pentru a forma și a face blocuri de beton din lemn cu propriile mâini, s-au inventat o mulțime de metode - în producție sunt cofraje pliabile pentru 6-12 blocuri, iar acasă sunt de obicei făcute câte o bucată pe rând în șabloane de casă.

Una dintre metodele de fabricație pe video:

Tehnologia de fabricare a betonului din lemn prevede două opțiuni de turnare:

- Decapare rapidă - după setarea inițială a cimentului. De fapt, acesta este un proces non-stop - formarea unui bloc (umplerea soluției într-o matriță), presare (sau vibropresare), decupare și trimitere pentru uscare. Împreună cu pregătirea soluției, chiar și o singură persoană poate face 80-100 blocuri pe zi. Avantajul acestei metode este viteza de fabricare a blocurilor noi de beton din lemn și procesul non-stop.

- Decojire într-o zi - după presare, blocul este lăsat în matriță timp de 24 de ore, după care se efectuează doar dezizolarea și uscarea. Realizarea blocurilor de beton din lemn cu propriile mâini în acest fel poate fi chiar mai rapidă, dar numai dacă există un număr suficient de forme în care betonul din lemn poate fi lăsat peste noapte.Avantajele metodei sunt forma apropiată de cea ideală a blocului, care, după ce betonul s-a fixat, nu are nici măcar cea mai mică distorsiune.

Cu cât geometria blocurilor este mai proastă, cu atât vor fi mai groase îmbinările de ciment dintre ele, care formează punți reci. Pentru a reduce conductivitatea termică, blocurile au o formă în zig-zag, care rupe un astfel de pod, prevenind scurgerea directă de căldură.

Pentru a forma blocuri, se utilizează o mașină specială sau șabloane - toate aceste echipamente pentru blocuri de beton din lemn pot fi realizate manual.

Utilizarea aparatului

Ambele dispozitive pot fi utilizate în oricare dintre metode, dar mașina lor este adesea concepută pentru demolare rapidă, pentru a crește ritmul de producție. Avantajul lor incontestabil este apăsarea blocată pe o masă vibrantă. Procesul de formare în sine este simplu și echipamentul poate fi de încredere de către lucrătorii cu o pregătire minimă.

Lucrarea mașinii semiautomatice pe videoclip:

- Amestecul finit este turnat într-un recipient de măsurare (1), care este deplasat pe ghidaje (2), turnând soluția în matriță (3).

- În partea de sus a soluției, capacul (5) al presei este instalat (înălțimea acestuia poate fi reglată cu știfturi (6) pentru persoane de diferite înălțimi) și apăsat în jos de pârghie (7).

- După apăsare, masa vibratoare (8) este pornită. Funcționează timp de 20-30 de secunde și se oprește automat (puteți utiliza cel mai simplu releu de timp) - nu puteți să vă deranjați mai mult timp, deoarece atunci cimentul va fi scuturat până la partea de jos a blocului.

- Maneta se apleacă înapoi (9), capacul presei este îndepărtat (10) și matrița se ridică (11), pentru care se apasă pedala.

Blocul de beton din lemn finit poate fi luat pentru uscare (12). După 2-3 zile, va câștiga suficientă putere pentru transport.

Pentru a utiliza metoda de dezizolare, într-o zi, matrița se face pliabilă și detașabilă, iar capacul superior poate fi fixat în ea cu zăvor sau într-un alt mod convenabil. După tamponare, blocul este îndepărtat direct din matriță și trimis spre decantare.

Arbolit folosind un șablon

Există două tipuri principale de matrițe utilizate - sub formă de cutie fără fund și partea de sus, precum și pliabilă, sub forma a două litere „G”, care se fixează în jurul fundului pentru a forma o cutie rigidă, acoperită cu un capac. La rândul său, este fixat și cu zăvoare separate, care sunt tăiate în pereții laterali.

Indiferent de matrița utilizată, algoritmul de bază este următorul:

- Cutia este pregătită pentru umplerea amestecului de beton din lemn. Trecerea este plasată pe o suprafață dură (1) acoperită cu celofan (astfel încât blocul să nu se lipească), întreaga cutie este umezită din interior.

- Primul strat al amestecului este turnat, compactat, un al doilea strat este adăugat deasupra, dacă este necesar, un al treilea și acoperit cu un capac. Pe cutia de trecere (2) se află opresiunea (o greutate sau ceva adecvat), la partea superioară pliabilă se fixează cu zăvor (3).

- Dacă aveți un pumn la îndemână, îl puteți trece peste capac, acesta va înlocui masa vibratoare.

- În funcție de tehnologia utilizată, cofrajul este îndepărtat sau matrița este lăsată să stea.

În cazul în care cutia de trecere este rapid dezbrăcată, atunci mai întâi se ridică (4), apoi îndoirea este îndepărtată și capacul este îndepărtat. Blocul este trimis spre uscare împreună cu baza pe care a fost format.

Pro, contra și limitări ale utilizării

Arbolitul a fost folosit cu succes în construcții de mult timp. În acest timp, toate avantajele și dezavantajele materialului, precum și modalitățile de a face față acestuia din urmă, au fost pe deplin dezvăluite. Singura restricție serioasă la utilizare este utilizarea betonului din lemn în construcții cu mai multe etaje - o casă de peste trei etaje nu poate fi construită din acesta.

În alte cazuri, fezabilitatea utilizării sale este luată în considerare în funcție de avantajele și dezavantajele materialului.

Ce este bine la arbolit

Acest material de construcție este destul de simplu de fabricat - poate fi realizat chiar manual, pentru care este suficient un mixer de beton simplu. În plus, există destule alte avantaje:

- Rezistență bună la solicitări mecanice. În același timp, blocul poate fi tăiat cu un ferăstrău obișnuit pe lemn pentru a da forma dorită.

- Arbolitul este un material ușor, deci nu este necesară o bază solidă pentru o casă construită din el.

- Tehnologia de fabricație face ca materialul să nu fie atractiv pentru termite și insecte similare și, de asemenea, face pereții rezistenți la ciuperci și mucegai.

- Blocurile de arbolit sunt mai mari și mai ușoare decât analogii din bloc de cenușă, spumă sau beton celular. Dimensiunile permit reducerea numărului de operațiuni (aduse-ambalate), ceea ce va accelera ritmul general de construcție. Dacă blocul de cenușă cântărește 8 kg, atunci un material de beton din lemn de dimensiuni egale este de aproximativ 4 - se va cheltui mai puțin efortul pentru transportul acestuia. În același timp, rezistența betonului din lemn este aproximativ aceeași.

- Pereții din arbolit se pretează bine la găurire - puteți ciocni cuie sau strânge șuruburi în ele, unde se țin ca în scândurile de lemn.

- Material izolant excelent - folosit uneori ca izolație.

- Arbolitul nu arde. Expunerea prelungită la temperaturi ridicate poate începe să ardă, dar se emite puțin fum.

- Spre deosebire de betonul fragil, blocurile de arbolit sunt capabile să reziste la sarcini de tracțiune mult mai mari, prin urmare, fisurile din pereții acestui material pot apărea doar ca urmare a unei încălcări grave a tehnologiei de construcție.

- Arbolitul nu conține compuși chimici dăunători, ceea ce îl face un material ecologic.

- Valorile permeabilității la vapori ale materialului sunt similare cu produsele din lemn - pereții sunt „respirabili” și nu au nevoie de ventilație suplimentară.

- Durabilitate. Conform caracteristicilor tehnice, rezistența la îngheț a betonului din lemn este de până la 50 de cicluri de îngheț. Dacă luăm în considerare faptul că înghețarea poate deteriora numai materialul umed, cu tratarea corectă și în timp util a pereților cu tencuială, durata lor de viață va fi mult mai mare de 50 de ani.

Dezavantaje materiale

Tehnologia de producție implică o cantitate mare de muncă manuală - de exemplu, automatizarea nu este capabilă să dezbrace cofrajul și este lăsată să amestece componentele. Restul, dacă este posibil, se face într-un mod semi-automat, dar dacă există mai puțin de 3-4 persoane în întreținerea mașinii pentru producerea betonului din lemn, atunci viteza de lucru va scădea semnificativ. Material pentru realizare în sine ieftin, dar o parte semnificativă a costului este salariile lucrătorilor.

Pereții respirabili implică în același timp un nivel ridicat de higroscopicitate a materialului. Dacă blocurile sunt saturate de umiditate, mai ales înainte de îngheț, atunci durata de viață a acestora va scădea brusc. Tencuirea pereților vă permite să faceți față acestei probleme.

În perioada de toamnă-iarnă, blocurile depozitate în depozit nu pot fi acoperite cu tencuială, deci trebuie protejate împotriva umezirii.

Unul dintre dezavantajele materialului poate fi văzut cu ochii - acesta este aspectul său - arată ca PAL, dar culoarea este ca cea a unui strat de beton. Pentru a rezolva această problemă, pereții sunt tencuiți sau acoperiți cu pardoseli. Unii producători oferă beton din lemn cu o parte deja tencuită, dar nu are niciun sens în acest sens, deoarece este încă necesar să tencuiți pereții, cel puțin pentru a împiedica umezirea lor.

În condiții artizanale, pe care producătorii mici le păcătuiesc adesea, este dificil să se obțină geometria exactă a blocurilor. Aceasta înseamnă că cusăturile dintre ele vor fi groase, iar acest lucru, pe lângă consumul excesiv de ciment, va oferi și „poduri reci” suplimentare.

Reţetă

Se practică o mulțime de rețete pentru fabricarea betonului din lemn monolitic cu propriile mâini acasă. În unele rețete, lemnul este preparat și prelucrat, în altele, un element chimic este amestecat. Conform uneia dintre metode, materialul zdrobit este îmbibat în var (80 kilograme de var pe 1 m3 de lemn), apoi stors. Apoi se presară deasupra cu var de praf de var (80 kilograme), se amestecă, se nivelează, se usucă și se adaugă la compoziție. Astfel, scapă de zaharoză lemnoasă, care afectează calitatea betonului din lemn monolitic.

Luptarea cu tocătoare zdrobite, și cu atât mai mult în astfel de volume, este o sarcină destul de consumatoare de timp, care necesită spațiu. În acest sens, utilizarea clorurii de calciu sau a sulfatului de aluminiu va deveni o modalitate rapidă de fabricare a betonului din lemn. Și apoi zdrobitul nu poate fi procesat, dar va fi mai bine dacă îl lăsați să stea pe stradă, în ploaie și soare timp de câteva luni. Dacă este posibil, înmuiați-l în apă și uscați-l în ajunul preparării soluției. Înmuierea și întărirea este doar o pregătire de rutină a pastei de lemn, permițând o îndepărtare a zahărului.

Dacă, la adăugarea clorurii de calciu, 5% din masa totală a substanței cimentate, pe materialul întărit apare o acoperire de sare albă (eflorescență, eflorescență), atunci proporția conținutului elementului chimic trebuie redusă. Raportul exact al componentei chimice pentru betonul din lemn monolitic nu există. Trebuie să fie instalat în mod constant în conformitate cu calitatea cimentului și a mărunțirii folosite.

Cineva nu vrea să se încurce cu selectarea raportului de clorură de calciu. Și, astfel încât să nu apară eflorescența, silicatul de sodiu este amestecat în amestec. De exemplu, 2% clorură de calciu și 3% silicat de sodiu în greutate de ciment. Dar silicatul de sodiu este destul de scump, în această privință, este mai ieftin pentru cei mai mulți să efectueze câteva loturi de testare și să afle raportul dintre clorura de calciu. Pentru a conferi arbolitului diverse proprietăți suplimentare, se practică utilizarea de var stins și stins, sticlă lichidă, sulfat de aluminiu, calciu.

Pentru avantajele și dezavantajele betonului din lemn, consultați următorul videoclip.

Ce este?

Betonul din lemn este una dintre varietățile de beton ușor, a cărui structură include așchii de lemn (zdrobit), ciment de înaltă calitate, aditivi chimici și apă. Necesitatea aditivilor chimici în structura blocurilor de beton din lemn este asociată cu faptul că în componenta organică este necesară nivelarea polizaharidei reziduale pentru a crește legătura dintre zdrobit și ciment și, de asemenea, pentru a îmbunătăți caracteristicile material de construcție finit, cum ar fi celularitatea, întărirea forțată, capacitatea de a ucide bacteriile etc. Efectul economic din utilizarea acestui tip de deșeuri a fost confirmat de companiile de top în producția de beton din lemn. Un rol semnificativ în acest număr îl are raționalismul consumului de lemn.

Componenta principală pentru producția de beton din lemn este deșeurile de lemn de la întreprinderi de mobilă și tâmplărie, din care se obțin așchii zdrobiți de dimensiunea necesară. Caracteristicile tehnologice ale betonului din lemn depind de aditivi chimici. Împreună cu clorura de calciu, aceasta poate sticlă lichidă, sulfat de aluminiu, var stins, fac posibilă îmbunătățirea blocurilor de arbori și le adaugă caracteristici suplimentare.

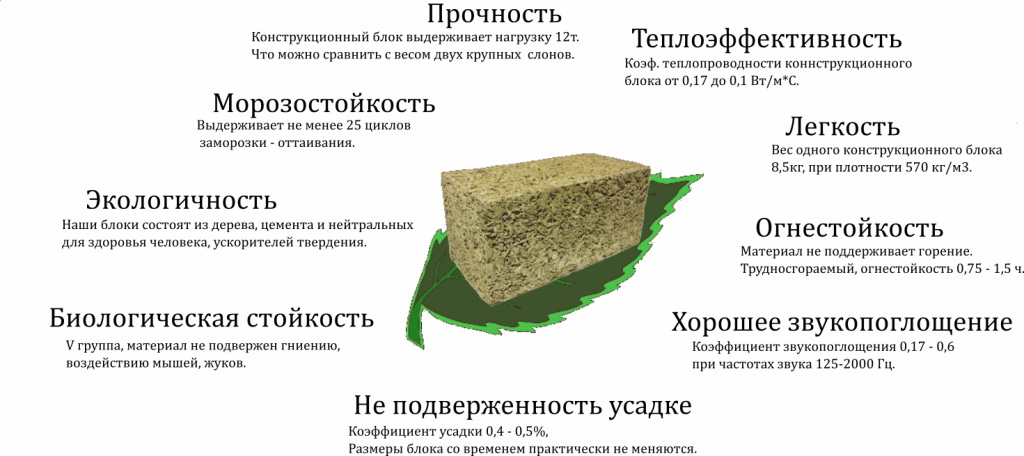

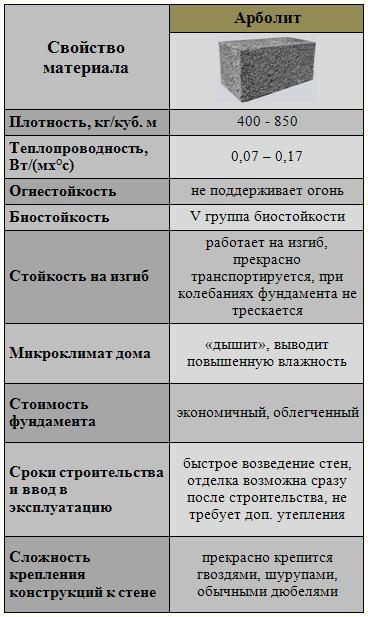

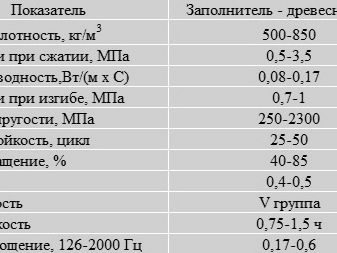

Parametrii tehnici ai betonului din lemn, în structura cărora există un aditiv (așchii din deșeuri), sunt după cum urmează.

- Densitatea medie. 400-850 kg / m3.

- Rezistența la compresiune. 0,5-1,0 MPa.

- Rezistență la fracturi. 0,7-1,0 MPa.

- Conductivitatea termică a betonului din lemn. 0,008-0,17 W / (m * s).

- Rezistența la îngheț. 25-50 de cicluri.

- Absorbția umezelii: 40-85%.

- Contracție. 0,4-0,5%.

- Gradul de biostabilitate. Grupa V.

- Refractaritate. 0,75-1,50 ore

- Absorbție fonică. 0,17-0,80 126-2000 Hz.

Caracteristica materială

Există mai multe componente în compoziția blocurilor de beton din lemn - aceasta este baza, lianții și aditivii pentru a îmbunătăți calitatea materialului. Noul material compozit are avantajele tuturor componentelor sale și vă permite, de asemenea, să scăpați de dezavantajele lor.

Materialul bloc și monolitic a apărut pentru prima dată în anii 1930 în Olanda. În următorii douăzeci de ani, betonul din lemn s-a răspândit în toată Europa, America și a ajuns în Uniunea Sovietică, unde a fost utilizat pe scară largă în construcția și decorarea structurilor finite.

Un material industrial constă din următoarele componente:

- așchii de lemn;

- ciment;

- apă;

- umpluturi.

Rețeta blocurilor folosește așchii de pin, tulpini lemnoase, bumbac sau paie de orez. Cimentul joacă rolul componentei principale de legare, de acesta depinde densitatea și rezistența betonului. Materialele de umplutură sunt necesare pentru neutralizarea zaharurilor din lemn, care provoacă putrezirea și atrag insectele. Amestecurile industriale utilizează sulfat de aluminiu, azotat de calciu sau sticlă de apă. Apa dizolvă toate materialele de umplutură și catalizează reacția cimentului. În producția la întreprinderi speciale, în rețetă se folosesc 500 ml de sticlă lichidă, 25 kg de ciment, 40 de litri de apă și 130 de litri de așchii de lemn.

Acest lucru este util: cum să faceți blocuri de beton din lemn cu propriile mâini.

În acest videoclip veți învăța cum să frământați betonul din lemn:

> Caracteristici principale:

- densitate - 600-800 kg pe metru cub;

- conductivitate termică - 0,10-0,17 W / (m * s);

- rezistență la îngheț - un cub umed poate fi înghețat de 30-50 de ori;

- absorbția apei - 50-85%;

- biostabilitate - al cincilea grup;

- contracție - 0,5%;

- izolare fonică - 0,15% din sunetele transmise până la 2000 Hz;

- rezistență la foc - 60-90 minute înainte de distrugere într-o flacără.

În acest videoclip veți afla despre compoziția betonului din lemn:

Caracteristicile blocurilor de beton din lemn Tecolit

Ecologic: blocurile de beton din lemn Tecolit sunt realizate pe bază de materiale ecologice - 90% așchii de conifere și 10% ciment Portland de înaltă calitate, cu adaos de aditivi minerali inofensivi. Astfel de blocuri sunt absolut sigure pentru sănătatea umană, nu emit substanțe nocive, deoarece se bazează pe materiale naturale - lemn de conifere și piatră.

Economie de căldură: noul design modificat al blocurilor elimină apariția podurilor reci, acum blocurile sunt unite cu suprapunerea cusăturii, nu se formează goluri în timpul instalării blocurilor Tecolit, fiecare îmbinare este închisă și polistirenul expandat căptușeala previne pătrunderea frigului, ceea ce creează acumularea de căldură în interiorul peretelui. Betonul se încălzește și reține căldura mult timp, chiar și cu încălzirea oprită, ceea ce creează economii semnificative.

Izolare fonică: blocurile fixe de cofraj Tecolit, datorită proprietăților lor de izolare fonică, asigură un nivel ridicat de absorbție a zgomotului în interiorul clădirii. Acest lucru permite utilizarea blocurilor de perete pentru construirea de case cu cerințe ridicate de izolare fonică. Cofrajul bloc Tekolit este utilizat cu succes pentru construirea de ecrane de protecție împotriva zgomotului de-a lungul liniilor ferate, precum și de-a lungul autostrăzilor.

Respirabil: structura poroasă a betonului din lemn asigură circulația naturală a vaporilor de apă, făcând casa să „respire”. Proiectarea blocurilor în sine nu interferează cu schimbul de aer, ca urmare, în cameră se formează un climat optim, care este facilitat de echilibrul intern al umidității și temperaturii aerului. Iarna, casele Tecolite sunt calde, iar vara sunt confortabile și răcoroase.

Rezistență la foc: blocurile fixe de cofraj Tecolit sunt fabricate din material necombustibil - beton din lemn, ceea ce le face ignifuge, lucru confirmat de numeroase teste efectuate. Toate produsele Tecolit respectă cerințele GOST 30247.0-94 și GOST 30403-96 și au certificate corespunzătoare. Cofraj permanent Tecolit este una dintre cele mai sigure tehnologii de construcție de astăzi.

Rezistent la formarea mucegaiului și a mucegaiului: blocurile Tecolit, datorită conținutului de aditivi minerali din compoziția lor, nu absorb umezeala, rezistă perfect la intemperii și previn umezeala, mucegaiul și dezvoltarea paraziților fungici pe suprafața lor.

Rezistent la intemperii: materialul blocurilor Tecolit - betonul din lemn s-a dovedit bine în climatul nostru dur, rezistă cu succes la îngheț, fiind o tehnologie rezistentă la îngheț. Datorită designului special al blocurilor și prezenței unei căptușeli termice din polistiren expandat, peretele realizat din cofraj fix păstrează căldura mult timp și nu lasă frigul în cameră.Blocurile nu se udă, nu absorb umezeala, nu se deteriorează sub influența mediului.

Funcțional: gama largă de blocuri de beton din lemn Tecolit permite diverse soluții arhitecturale. Tehnologia cofrajelor permanente nu stă nemișcată, noul design al blocurilor de colț facilitează și mai ușor asamblarea casei. Blocurile pentru pereți și pereți despărțitori externi și interni, precum și blocurile pentru instalarea barierelor de zgomot reprezintă o gamă largă de configurații ale blocurilor tehnologice de construcție Tecolit.

Ușor de prelucrat: betonul din lemn este ușor de prelucrat cu un instrument, este ușor de tăiat, găurit, dându-i orice formă, așezând comunicări tehnice prin el. În același timp, betonul din lemn este un material foarte durabil, care poate rezista la sarcini mari. Structura poroasă facilitează tencuirea blocurilor cu orice compoziție.

Durabil: Tehnologia de construcție Tecolit oferă o structură rigidă, monolită, pentru pereții casei. În secțiune, peretele este un zăbrele monolit din beton, armat cu bare de armare. Puterea caselor construite folosind tehnologia Tecolit a fost testată în practică în Europa. Clădirile construite cu mai bine de 60 de ani în urmă și-au păstrat aspectul original și nu au daune vizibile.

Economică: tehnologia de ultimă generație Tecolit, datorită ultimelor dezvoltări, este cu 20% mai ieftină decât alte tehnologii de construcție a blocurilor de formă permanentă. Acum este și mai ușor și mai rapid să construiești case. Clădirile construite cu Tecolit sunt economice de funcționat. Costurile reduse de întreținere și încălzire fac din Tecolit cea mai bună alegere material pentru pereții viitoarei case.