Compoziție conform GOST

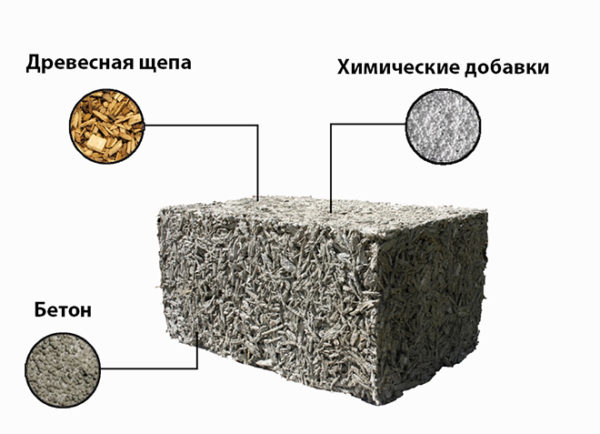

Compoziția blocurilor de beton din lemn este stabilită de GOST 19222-84 „Beton din lemn și produse din acesta”. Compoziția de beton conține:

- liant - compoziție de ciment, beton sau ciment pe agregate ușoare (lut expandat, perlit, vermiculit);

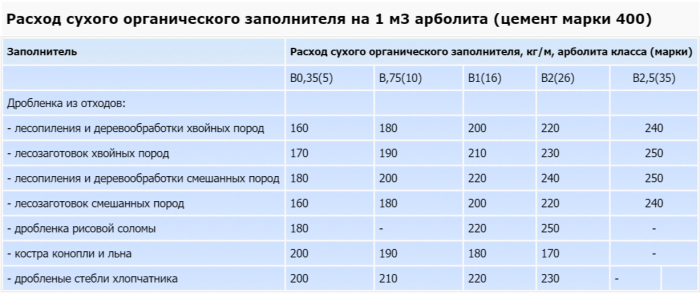

- umplutură - așchii de lemn, tulpini de bumbac, in sau canepă, paie de orez, până la 5% din scoarță de copac și ace;

- aditivi chimici.

Să vorbim despre componente mai detaliat.

Ingrediente organice

Materialele de umplutură de origine organică oferă ușurința și calitățile termoizolante ale blocului de lemn, acestea ocupă 80-90% din volumul amestecului pentru formarea betonului din lemn.

Important!

Orice material de umplutură nu trebuie să fie afectat de mucegai sau putregai, iarna nu trebuie să conțină gheață și zăpadă.

Așchii de lemn

Se folosesc așchii de lemn de specii de arbori de foioase sau conifere (cu excepția leusteanului), calibrate strict ca dimensiune. GOST permite ca dimensiunea limitativă a jetoanelor să fie de 40x10x5 mm, dar s-a constatat experimental că cele mai bune blocuri se obțin folosind jetoane tip ac cu dimensiunea de 25x10x5 mm.

Atenție! Cu o dimensiune mai mare a acestei componente, caracteristicile de rezistență ale materialului se deteriorează, cu o dimensiune mai mică, calitățile de izolație termică sunt reduse.

În instalațiile industriale pentru producerea betonului din lemn, sunt instalate concasoare speciale pentru a obține așchii de dimensiunea dorită; în producția manuală, așchii sunt adesea înlocuiți cu așchii mai mari, dar rezultatul este imprevizibil, astfel de blocuri adesea nu pot trece certificarea.

Paie de orez, bumbac, in și cânepă

Arbolitul pe paie de orez, focul de in sau de cânepă, tulpinile de bumbac au un nivel inferior gradul de rezistență, dar cel mai bun indicator al conductivității termice, nu se recomandă construirea de case din astfel de pietre deasupra unui etaj, dar plăcile cu acest material de umplutură sunt utilizate pentru izolarea diferitelor structuri.

Lungimea umpluturii este permisă până la 40 mm, lățimea este de 5 mm, în timp ce lâna și tractul sunt permise cantitatea nu mai mult 5%.

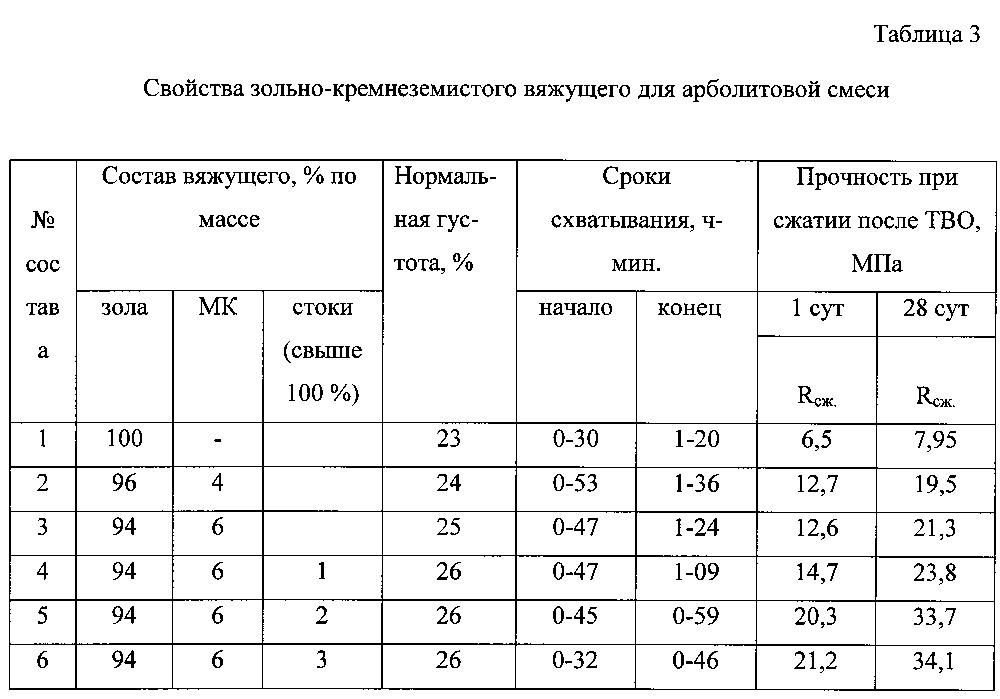

Componente anorganice

Pentru a reduce absorbția apei și a exclude posibilitatea putrezirii lemnului în interiorul blocului în condiții de umiditate și temperatură ridicate, umpluturile sunt tratate cu substanțe chimice în cantitate de 2-4% din volum.

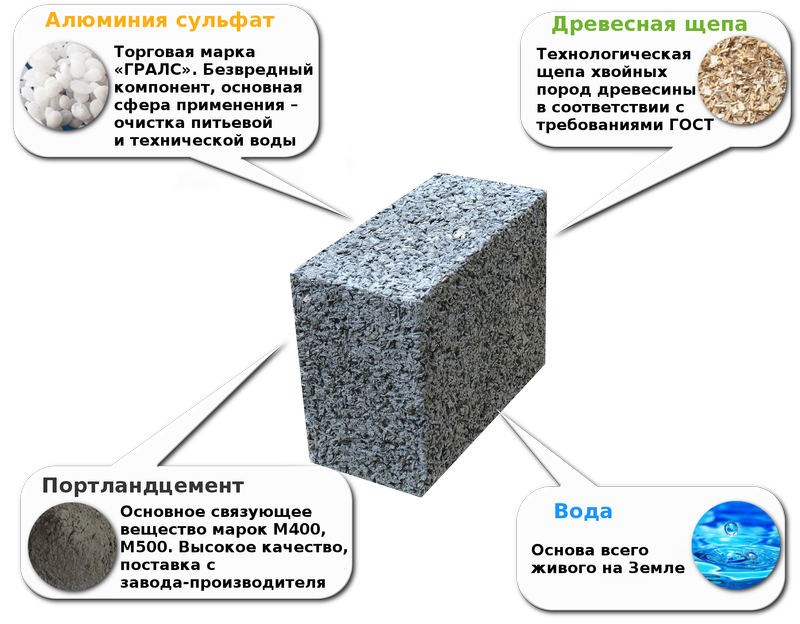

Sulfat de aluminiu

Sulfatul de aluminiu Al2 (SO4) 3 este adăugat pentru a crește caracteristicile de rezistență, deoarece neutralizează zaharurile naturale conținute în lemn, prevenind astfel procesul de descompunere.

Var stins

Lime Ca (OH) 2 se utilizează sub formă de lapte, materialul de umplutură se înmoaie în el timp de 1-2 zile, apoi se usucă în aer timp de 90 de zile, amestecând regulat.

Apa este utilizată purificată din impurități, cu o temperatură de + 15C, dar, de fapt, în producerea amestecului de arbolit, acestea iau apă din fântâni, surse deschise sau dintr-un sistem de alimentare cu apă.

Dimensiunile betonului din lemn conform GOST. Compoziţie

Ca orice beton, materialul include o substanță de ciment și un material de umplutură - numai de origine organică, precum și diverși aditivi. Originea și proprietățile ingredientelor afectează calitatea produsului final.

Materialele de umplutură organice conferă betonului din lemn proprietăți foarte importante de izolare termică și fonică. În ceea ce privește rezistența, materialul nu este mult inferior betonului cu aceiași indicatori de densitate. Această combinație de calități este posibilă numai cu alegerea corectă a materiilor prime.

Vom vorbi despre cum să realizăm așchii de lemn pentru producerea betonului din lemn cu propriile mâini.

Mai detaliat despre cum să alegeți o compoziție pentru beton din lemn și beton de rumeguș, aceasta

Ingrediente organice

Mai multe tipuri de materiale sunt utilizate sub formă de material de umplutură pentru lemn. Nu toate așchii sunt potrivite ca materii prime - nu confundați materialul cu betonul de rumeguș.Noul GOST reglează clar dimensiunea și geometria fracțiilor adăugate betonului din lemn.

Nu fiecare copac este potrivit pentru așchii: puteți folosi molid, pin, aspen, mesteacăn, fag, dar zada este nedorită. Înainte de utilizare, materialul lemnos trebuie tratat cu compuși antiseptici pentru a preveni dezvoltarea mucegaiului sau a ciupercilor.

- De asemenea, se pot aplica coaja și ace mărunțite. Cu toate acestea, ponderea lor este mai mică: coaja nu trebuie să depășească 10% din masa produsului, iar ace - nu mai mult de 5%.

- Materiile prime pot fi paie de orez, in de foc și cânepă, precum și tulpini de bumbac. Materialele sunt zdrobite: lungimea nu trebuie să depășească 40 mm, lățimea - 2-5 mm. Pene și remorci, dacă sunt în umplutură, nu depășesc 5% din greutate. GOST 19222-84 reglează mărimea fracțiilor care se obțin prin măcinarea uneia sau altei materii prime. Și, deși sunt permise abateri în proporția de ingrediente, este imposibil să se abată de la standardele de materie primă.

Inul conține o cantitate mare de zaharuri, iar acesta din urmă, reacționând cu ciment, îl distruge. Focul de in este pre-îmbibat în lapte de var - 1-2 zile sau păstrat în aer 3-4 luni.

Componente anorganice

Următoarele substanțe acționează ca liant în betonul din lemn, exact așa cum se numește arbolitul:

Următoarele substanțe acționează ca liant în betonul din lemn, exact așa cum se numește arbolitul:

- Cimentul Portland este un material tradițional și cel mai popular;

- Ciment Portland cu componente suplimentare minerale - de obicei, crescând astfel rezistența la îngheț a blocurilor;

- cimentul rezistent la sulfat, cu excepția pozzolanicului, oferă rezistență la substanțe chimic agresive.

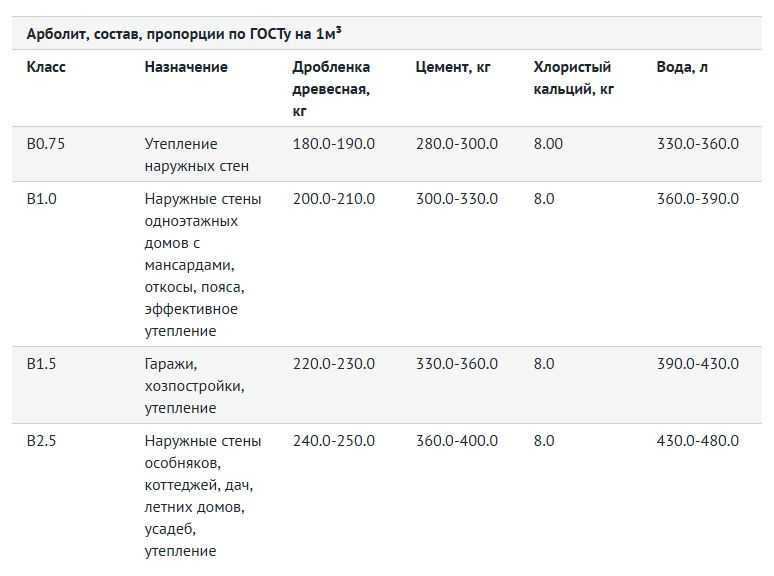

Conform cerințelor GOST, numai materialul mărcii corespunzătoare poate fi utilizat:

- nu mai puțin de 300 pentru beton din lemn termoizolant;

- nu mai puțin de 400 pentru structură.

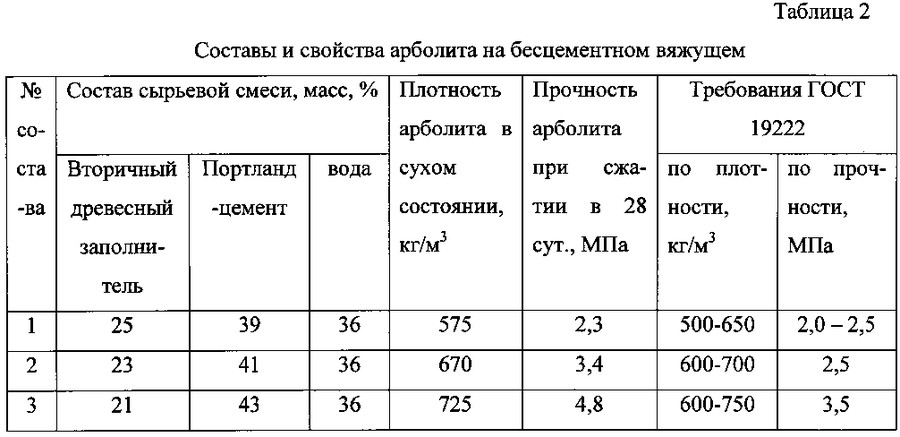

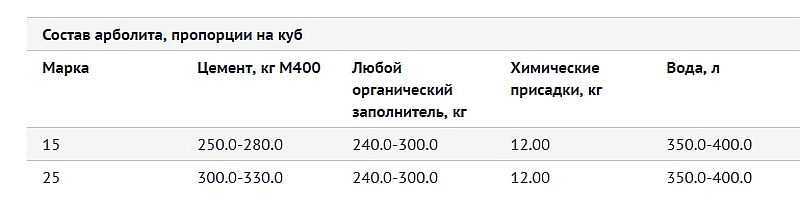

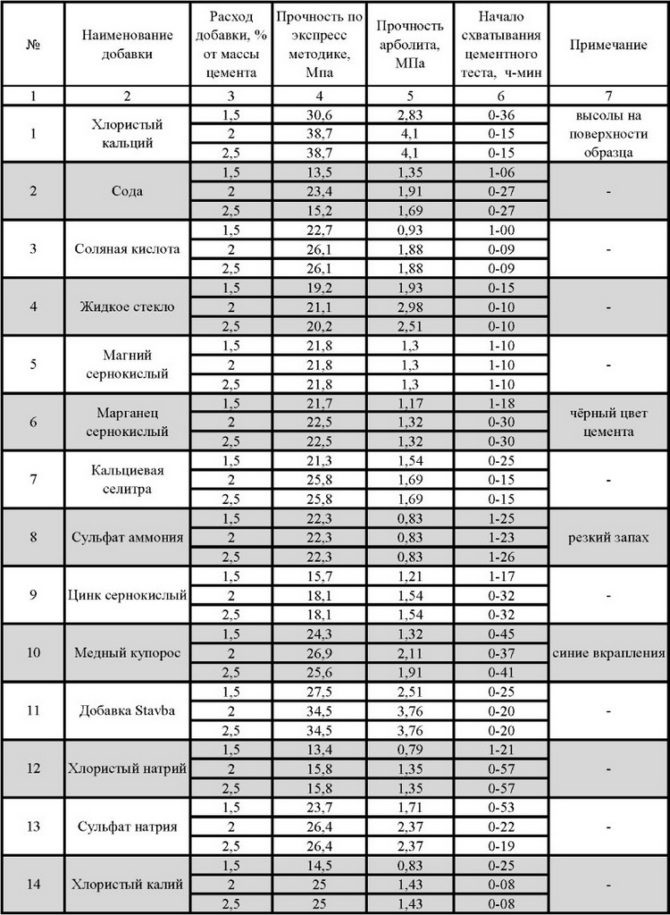

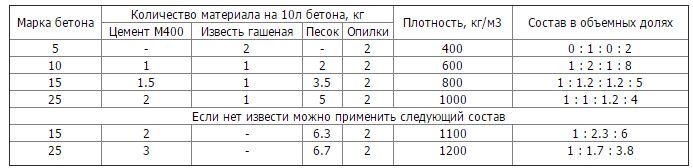

Acum să vorbim despre proporțiile aditivilor chimici din compoziția betonului din lemn.

Aditivi chimici

Cantitatea totală de ingrediente suplimentare poate fi de până la 2-4% din greutatea cimentului. Majoritatea cresc rezistența betonului din lemn: substanțele interacționează cu zaharurile prezente în lemn și formează compuși inofensivi pentru ciment.

Cantitatea specifică de ingrediente este determinată de marca betonului din lemn. De exemplu, betonul din lemn de gradul 30 poate include:

- clorură de calciu și sulfat de aluminiu într-un raport de 1: 1 - nu mai mult de 4% din greutate ciment;

- clorură de calciu și sulfat de sodiu într-un raport de 1: 1 - nu mai mult de 4%;

- clorură de aluminiu și sulfat de aluminiu într-un raport de 1: 1 - nu mai mult de 2%;

- clorură de calciu și clorură de aluminiu într-un raport de 1: 1 - nu mai mult de 2%.

Sticla lichidă - silicați de sodiu și potasiu - poate fi utilizată și în aceleași scopuri.

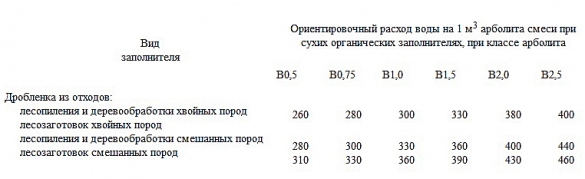

Apă

GOST reglează gradul de puritate al apei, dar în practică se folosește oricare - un sistem central de alimentare cu apă, fântâni, fântână. Pentru calitatea betonului din lemn, temperatura apei este fundamentală. Se adaugă compoziției împreună cu ingrediente suplimentare.

Pentru ca rata de hidratare a cimentului să fie suficientă, este necesară apă cu o temperatură de cel puțin +15 C. Deja la + 7– + 8 C, rata de reglare a cimentului scade considerabil.

Materiale pentru beton din lemn

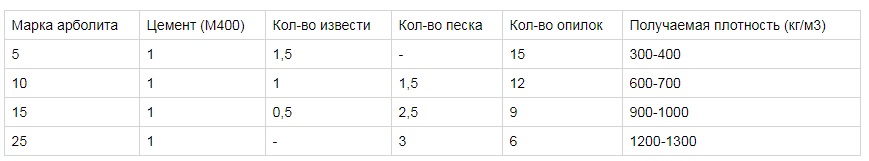

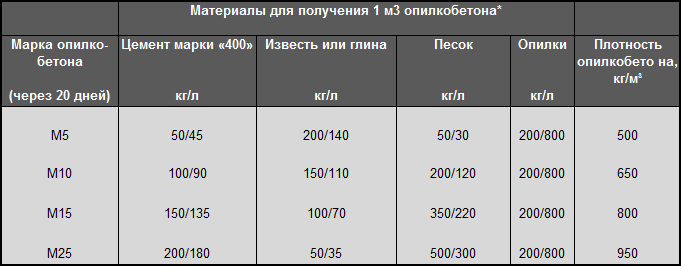

Arbolitul de orice marcă este fabricat din 3 componente principale, cu adăugarea unor substanțe chimice:

1. Umpluturi organice:

- chipsuri;

- Așchii de lemn;

- rumeguş.

2. Agregat (liant) - ciment Portland grad 400 sau 500.

3. Apă.

Aditivii chimici sunt necesari în primul rând pentru a neutraliza zahărul conținut în materialul lemnos. Parțial aceeași problemă este rezolvată prin expunerea obligatorie a așchilor de lemn, a bărbieritului și a rumegușului în aer liber timp de 3 - 4 luni. În plus, în timpul unei astfel de ventilații, lemnul își pierde o parte semnificativă din umiditatea sa internă.

Este recomandabil să utilizați toate cele 3 fracții de deșeuri din lemn pentru cea mai bună umplere a betonului din lemn. Jetoanele nu trebuie să fie mari: nu mai mult de 40 mm (de preferință 25 - 30) și nu mai groase de 5 mm (de preferință 1-2). Astfel de așchii se obțin prin cilindrarea trunchiurilor de copaci pentru case tăiate sau prin rindeluire.

Cel mai bine este să folosiți deșeuri din lemn de conifere: pin, molid, brad, dar puteți folosi și așchii din lemn de esență tare. Nu folosiți deșeuri din lemn de zadă și fag. De asemenea, nu este recomandat să folosiți așchii și așchii de lemn uscat, doar copacii proaspăt tăiați vor da un ac (cu margini ascuțite și lână), cel mai potrivit material pentru betonul din lemn.

Nu vom vorbi prea multe despre ciment și apă, cantitatea lor este introdusă în funcție de proporții, este corectată experimental și depinde de calitatea primului și de gradul de umiditate și caracteristicile materialului de umplutură. Dar următoarele substanțe sunt utilizate ca aditivi chimici pentru betonul din lemn:

- var (stins sau var rapid - în diferite rețete);

- sticlă lichidă (lipici silicat);

- clorura de calciu;

- sulfat de aluminiu.

La întreprinderile care produc în mod industrial blocuri de beton din lemn, această listă poate fi de 3 ori mai impresionantă, dar vom lua în considerare doar aditivii chimici care sunt de obicei folosiți la fabricarea blocurilor de beton din lemn cu propriile mâini, cei pe care nu îi veți pierde mult bani și timp de găsit. Puteți găsi cu ușurință primele 2 componente în orice magazin de hardware, iar celelalte 2 sunt gata să vă fie trimise într-un pachet mic de sute de furnizori ruși fără probleme.

Tipuri și dimensiuni de blocuri

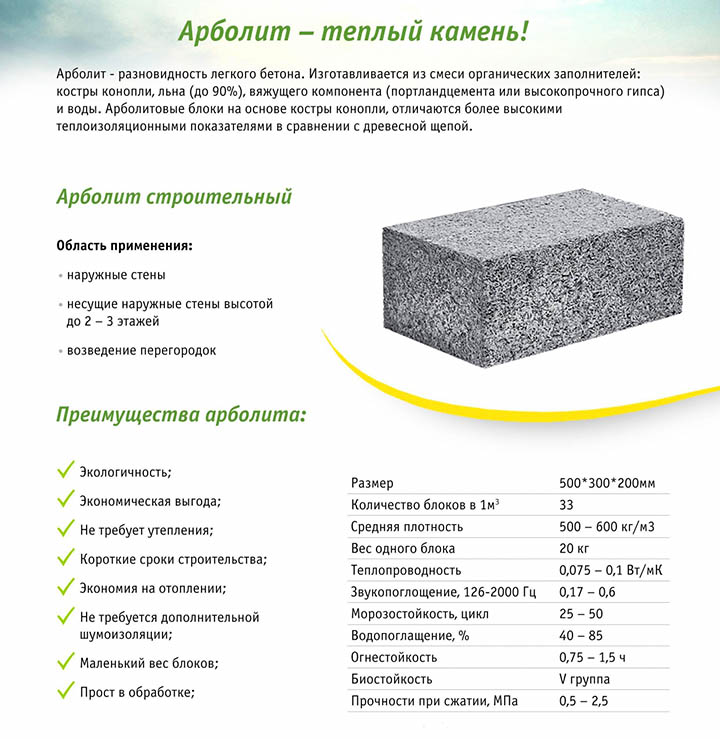

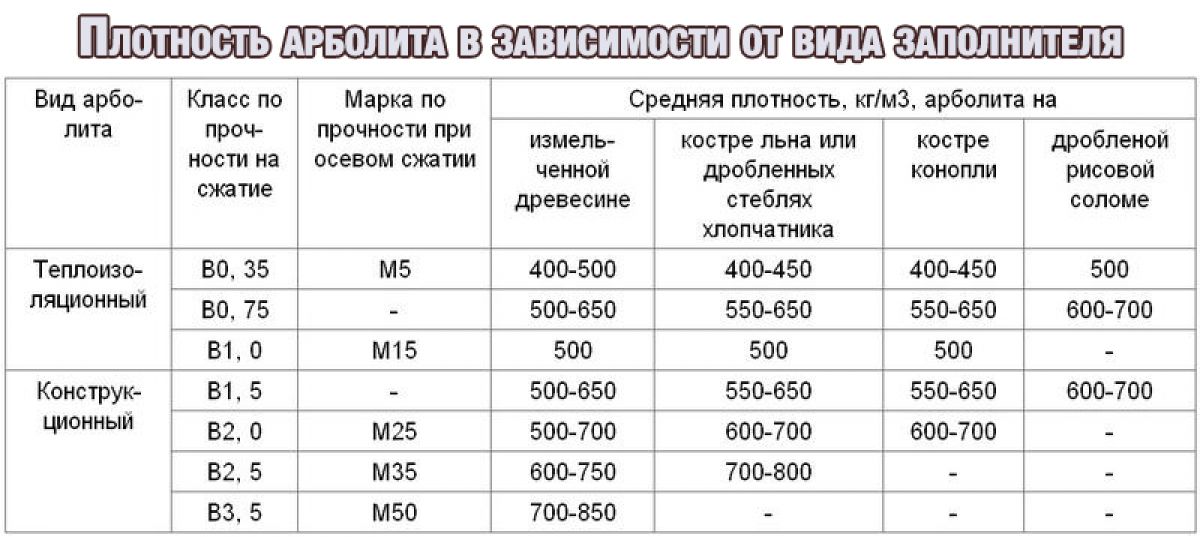

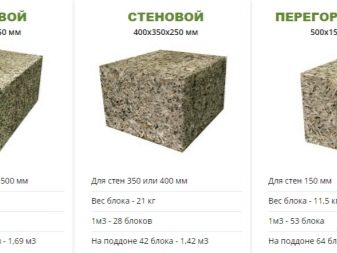

Panourile de arbolit sunt împărțite în mai multe tipuri:

- blocuri de format mare (destinate zidăriei cu capital de perete);

- produse goale de diferite dimensiuni;

- plăci pentru întărirea izolației termice.

De asemenea, amestecurile lichide sunt realizate din beton din lemn, cu care se toarnă structurile de închidere. Dar cel mai adesea, în practică, cuvântul „arbolit” este înțeles ca elemente de zidărie cu sau fără față. Cel mai adesea se realizează blocuri cu dimensiunea de 50x30x20 cm. Cu toate acestea, nomenclatura se extinde din ce în ce mai mult, iar producătorii stăpânesc noi poziții. Caracteristicile tehnice ale blocurilor produse sunt furnizate numai în absența completă a impurităților.

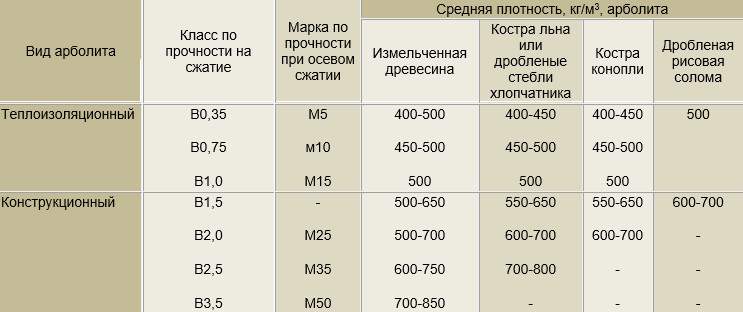

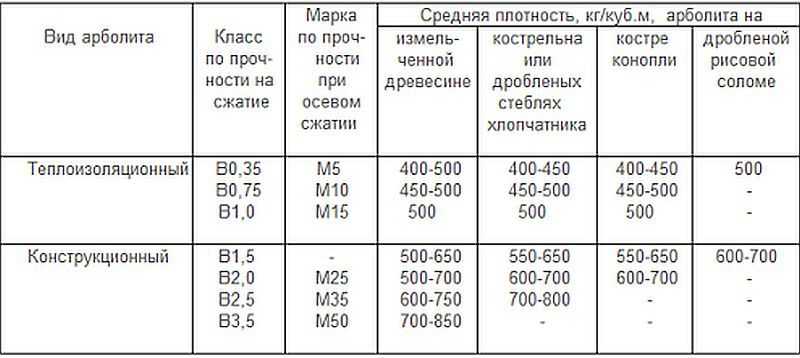

Elemente cu o densitate de 500 kg per 1 cu. m. și mai multe sunt considerate în mod tradițional structurale, mai puțin dense - destinate izolației termice. Ele pot fi utilizate acolo unde sarcina de sus este preluată de alte părți ale structurii. De obicei, densitatea se măsoară numai după ce blocul a pierdut toată excesul de umiditate.

Pentru a construi pereți portanți ai caselor cu un etaj, a căror înălțime nu depășește 3 m, este necesar să se utilizeze blocuri de cel puțin categoria B 1.0. Dacă structurile sunt mai înalte, sunt necesare produse din categoria 1.5 și superioare. Dar clădirile cu două etaje și trei etaje ar trebui construite din beton din lemn din grupa B 2.0 sau respectiv B 2.5.

De fapt, pereții clădirilor rezidențiale din blocuri de 50x30x20 cm sunt așezate într-un rând, strict plat. Dacă este necesară formarea unei izolații termice auxiliare, un așa-numit sistem de tencuire caldă este realizat din beton din lemn. Se prepară adăugând perlit și creând un strat de 1,5 până la 2 cm.

Când spațiile nu sunt încălzite sau sunt încălzite din când în când, utilizați metoda zidăriei pe margine. Blocurile de beton din lemn de protecție termică au un coeficient de absorbție a apei de cel mult 85%. Pentru elementele structurale, valoarea admisibilă este cu 10% mai mică.

Se obișnuiește împărțirea blocurilor de beton din lemn în trei categorii în funcție de protecția împotriva incendiilor:

- G1 (greu de aprins);

- B1 (foarte inflamabil);

- D1 (elemente cu fum redus).

Nevoia de a produce beton din lemn acasă se datorează în mare măsură faptului că producătorii existenți produc adesea bunuri de calitate scăzută. Problemele pot fi asociate în principal cu rezistența insuficientă, rezistența slabă la transferul de căldură sau încălcarea parametrilor geometrici. Blocurile de orice fel ar trebui să fie cu siguranță acoperite cu tencuială. Protejează fiabil împotriva suflării vântului. Doar acoperirile de finisare capabile să „respire” sunt combinate cu betonul din lemn.

Există 6 mărci de blocuri de beton din lemn, care se disting prin nivelul de rezistență la îngheț (de la M5 la M50).Numărul după litera M arată câte cicluri de tranziție prin zero grade pot transfera aceste blocuri.

Cel mai adesea, dimensiunea lor este de 40x20x30 cm. În funcție de dispozitivul sistemului de pieptene, zona zidăriei și conductivitatea termică a pereților depind.

Vorbind despre dimensiunile și caracteristicile blocurilor de beton din lemn conform GOST, nu se poate să nu spunem că reglementează strict abaterile maxime de dimensiuni. Deci, lungimea tuturor nervurilor poate diferi de indicatorii declarați cu cel mult 0,5 cm. Cea mai mare diferență în diagonale este de 1 cm. Și încălcarea dreptului profilelor fiecărei suprafețe nu trebuie să depășească 0,3 cm. Cu cât structura este mai înaltă, cu atât vor fi mai puține cusături și cu atât va fi mai puțin numărul de cusături.

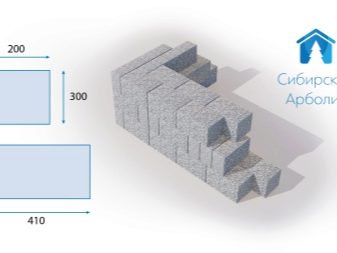

Uneori se găsește așa-numitul „arbolit nordic”, a cărui lungime nu depășește 41 cm. În unele rânduri, la bandaj, lățimea peretelui coincide cu lungimea blocului, iar în cealaltă parte ea este suma celor două lățimi și cusătura care le separă.

Aproape toți producătorii realizează blocuri deflectoare. În linia fiecărei companii, dimensiunea acestor produse este de 50% din dimensiunea standard. Ocazional, se găsesc structuri de 50x37x20 cm. Acest lucru vă permite să ridicați pereți exact 37 cm fără a recurge la blocuri de bandaj sau a aplica panouri.

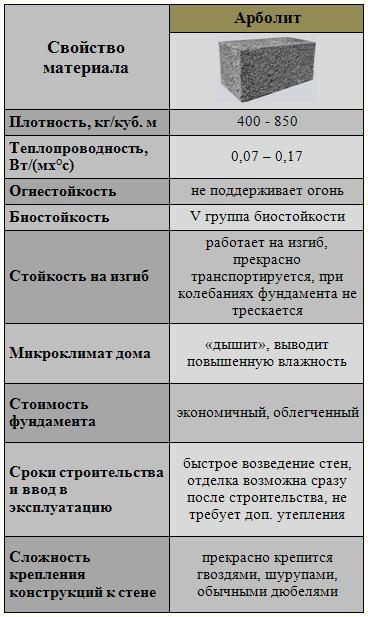

Proprietăți, avantaje și dezavantaje

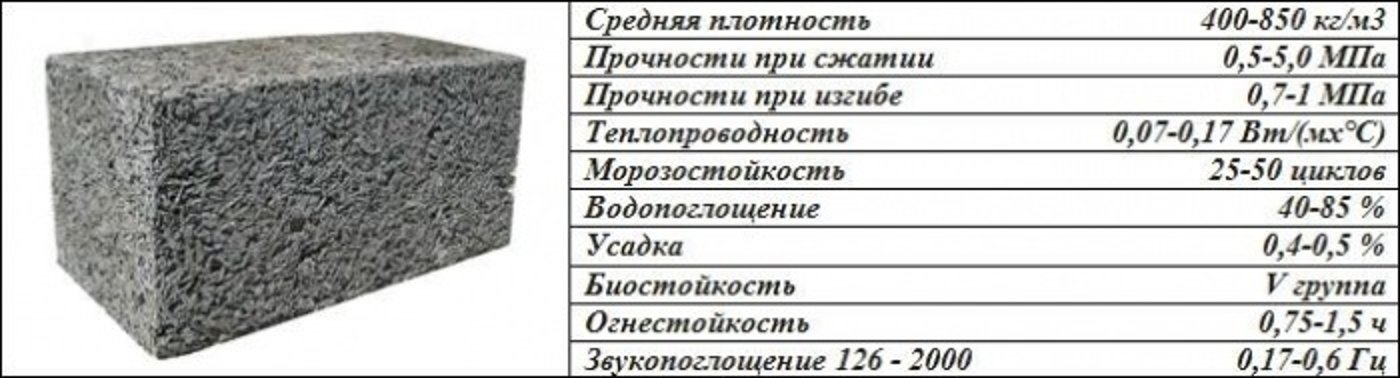

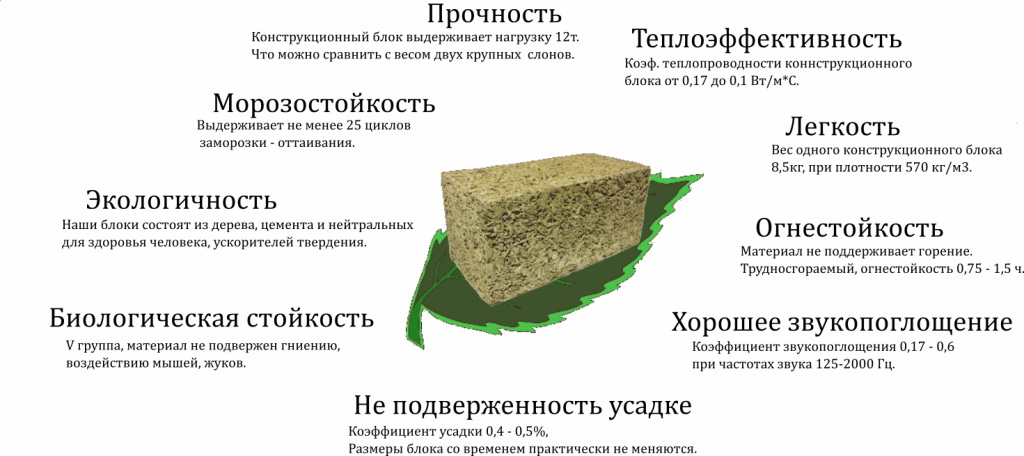

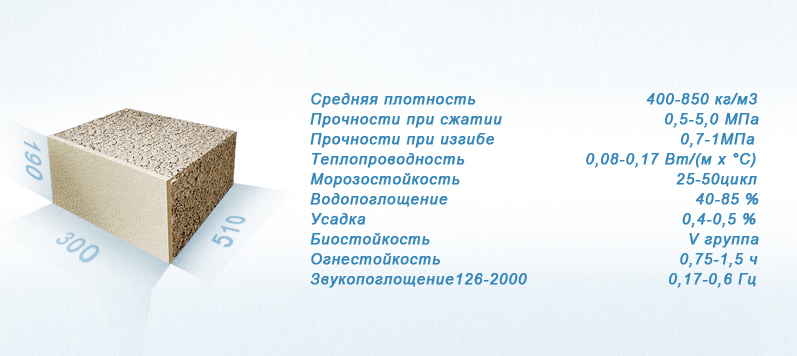

Pentru un dezvoltator privat, atunci când alege un material de construcție, caracteristicile tehnice ale materialului sunt importante. Să ne uităm la blocurile de beton din această parte. Deci, caracteristicile și decodarea lor scurtă:

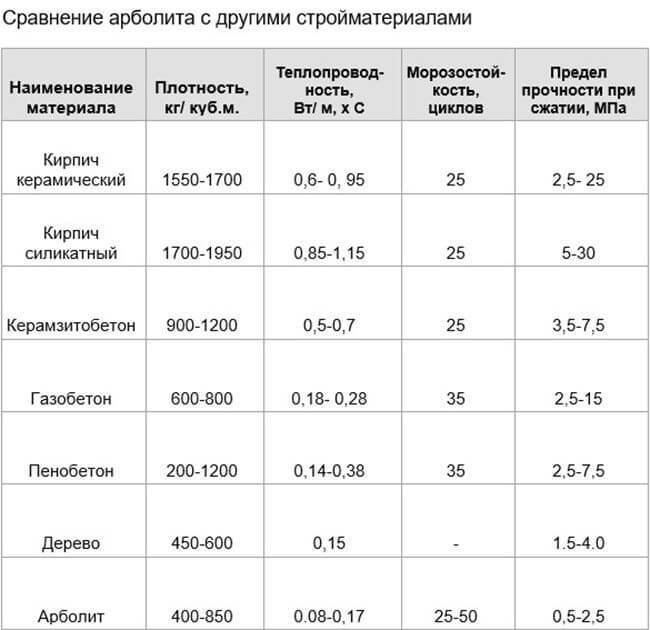

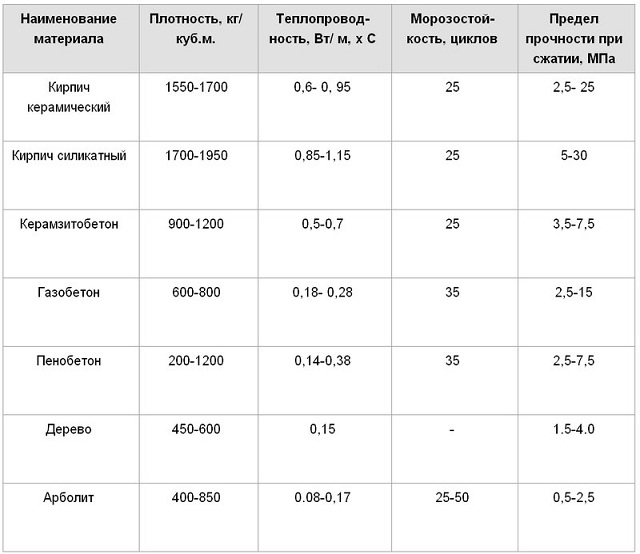

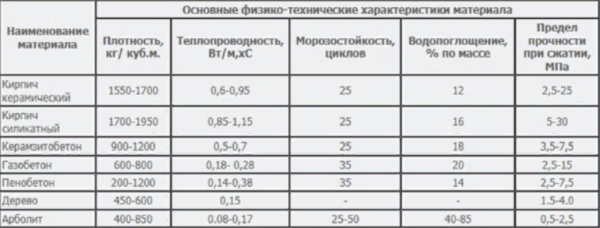

- Conductivitate termică - 0,08 - 0,14 W / m ° C (în funcție de densitate, cu cât densitatea este mai mare, cu atât conductivitatea termică este mai mare). Caracteristicile sunt comparabile cu cele ale lemnului. Ea are acest indicator de 0,14 W / m ° C, pentru cărămizi ceramice 0,6-0,95 W / m ° C. Adică, doi din blocuri de beton din lemn vor fi calzi, iar lățimea pereților este mică. Pentru centrul Rusiei, se recomandă realizarea pereților cu grosimea de 30-40 cm în casele cu reședință permanentă.

- Rezistență la îngheț - 25-50 de cicluri. Acest parametru înseamnă că pereții pot îngheța / îngheța de 25 până la 50 de ori fără a le compromite calitățile (în funcție de producător). Dacă casa este o reședință permanentă, atunci nu va îngheța deloc. Pentru cabanele de vară neîncălzite, durata de viață de 25-50 de ani este destul de acceptabilă.

-

Rezistența la compresiune - 0,5-5 MPa. Aceasta este una dintre cele mai atractive caracteristici ale betonului din lemn - este dificil să-l distrugi. Un alt punct: își recapătă forma după îndepărtarea încărcăturii. Adică, lovind cu un baros, vă puteți face o dantură, dar după un timp se va uniformiza - depinde parțial sau complet de „gravitatea” daunelor.

- Rezistența la flexiune 0,7-1 MPa. Aceasta înseamnă că atunci când apar anumite distorsiuni în structură (fundația s-a așezat inegal), blocurile de beton din lemn nu vor sparge, ele compensând o sarcină destul de mare.

Proprietățile sunt foarte bune. Un alt lucru este că acestea vor fi supuse numai respectării exacte a proporțiilor și a tehnologiei. Acesta este motivul pentru care blocurile de arblit sunt periculoase: nu știți cât de bine sunt făcute.

Caracteristici de performanta

După cum puteți vedea, caracteristicile arboblocului nu sunt rele. La plusuri, trebuie totuși să adăugați greutate redusă, dimensiuni mari și capacitate bună de a absorbi sunetele. Un plus foarte mare - blocurile sunt ușor de tăiat, este ușor să le dați forma dorită. Un alt punct pozitiv este că cuiele și șuruburile țin bine în arbolit. Și pe această parte, nu există probleme.

- Contracție - 0,5-0,6%. Acest parametru arată cât de mult se vor modifica dimensiunile geometrice ale peretelui sub sarcină. Betonul din lemn are una dintre cele mai mici rate.

- Absorbția apei 40-85%. Această cifră este foarte mare. Dacă puneți un bloc de beton din lemn în apă, acesta poate absorbi multă apă. Pentru dezvoltator, acest lucru înseamnă că este necesar să aveți grijă de o hidroizolare bună a închiderii între fundație și primul rând de blocuri. De asemenea, o casă de arbolit are nevoie de un finisaj exterior care să protejeze materialul de umezeală. Nu atât de înfricoșător.Este mult mai important ca higroscopicitatea betonului din lemn să fie scăzută (capacitatea de a acumula umezeală vaporoasă). Chiar și în aerul foarte umed, nu devine umed, ci trece vaporii prin el însuși, reglând umiditatea din cameră.

- Rezistență la foc - clasa G1. Arbolitul se referă la materiale care nu susțin arderea. Acesta este plusul lor neîndoielnic.

Dacă vorbim despre caracteristici tehnice, atunci există în esență un minus grav - absorbția ridicată a apei. Mai există un dezavantaj, dar este din domeniul exploatării. Arbolitul este foarte pasionat de șoareci. Materialul este natural și cald. Puteți rezolva problema realizând o bază înaltă - cel puțin 50 cm.

Care este materialul

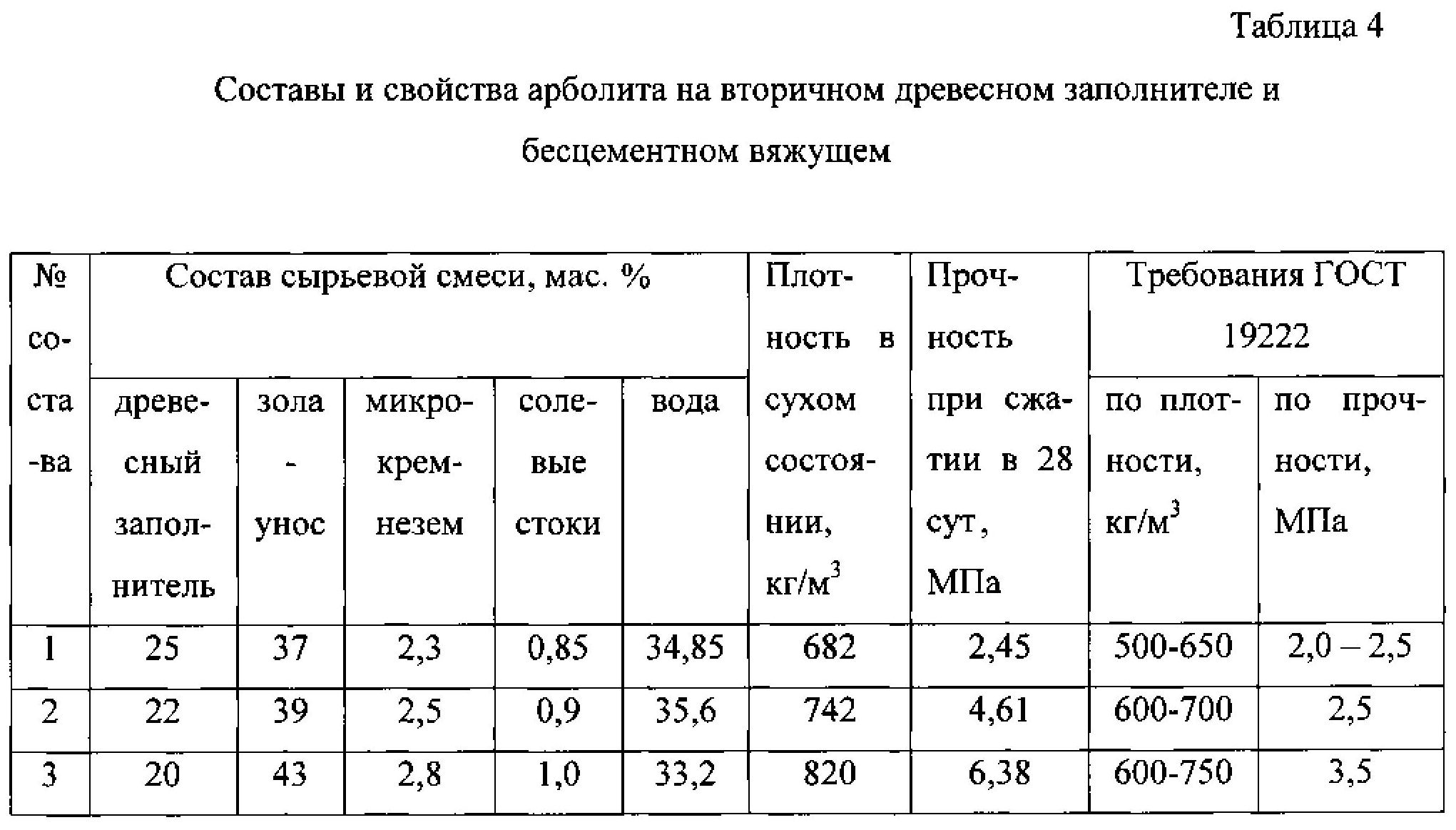

Arbolitul a fost folosit în construcții de mult timp. Cerințele materiale sunt stabilite în GOST 19222 * 84.

Pentru producerea betonului din lemn, se utilizează o componentă de liant (ciment), materiale de umplutură organice și aditivi pentru ajustarea caracteristicilor. Materialul este utilizat pentru construcția de structuri în diverse scopuri.

Arbolit (bloc de lemn)

Arbolit (bloc de lemn)

Compoziția amestecului (conținut de ciment, apă și aditivi chimici) pentru fabricarea materialului poate varia în funcție de tipul și fracțiunea materiei organice.

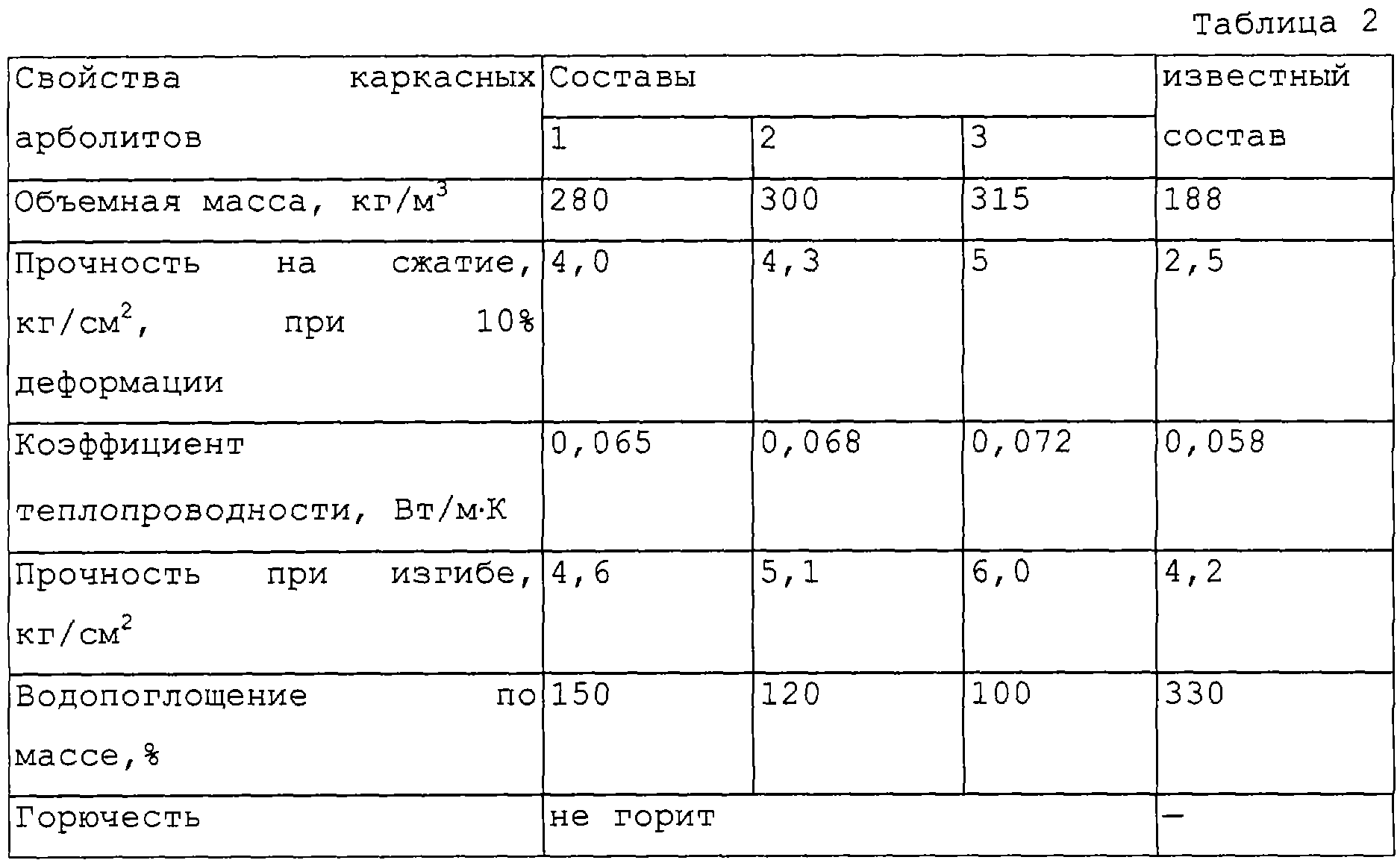

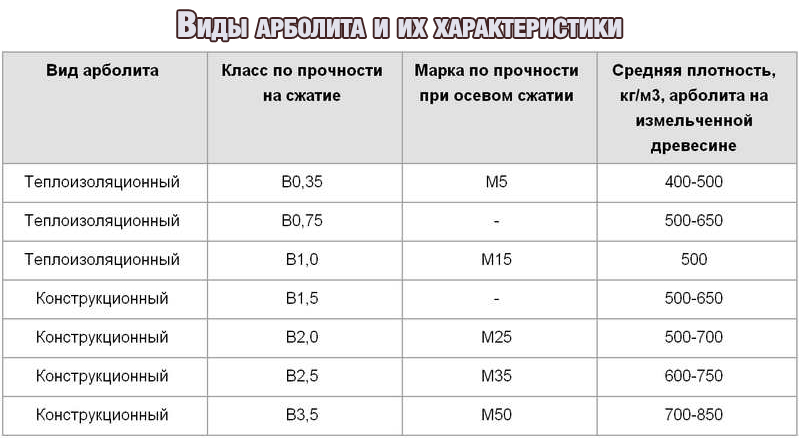

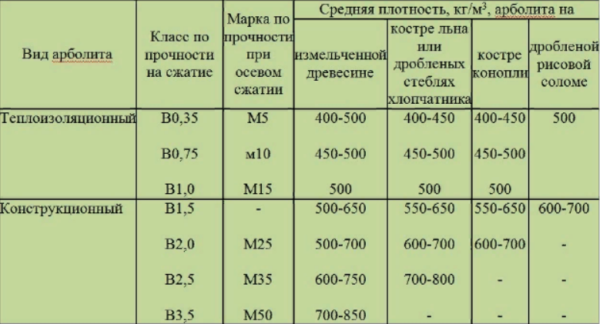

În conformitate cu standardul actual, producătorii produc două tipuri de beton din lemn.

Masa. Tipuri de materiale.

| Material | Densitate, kg / m3 | Rezistență la compresiune, marcă |

|---|---|---|

Izolare termică Izolare termică

|

400…500 | M5, M10, M15 |

Structural Structural

|

500…850 | M25, M35, M50 |

Domeniul de aplicare al betonului structural din lemn este construirea de pereți joși (2, 3 etaje) și pereți despărțitori, dispunerea jumperilor peste deschideri și o centură blindată. Materialul de izolare termică este necesar pentru izolarea termică a pereților și tavanelor, precum și pentru protecția împotriva zgomotului. Este interzisă ridicarea structurilor portante din produse din beton din lemn cu o densitate sub 500 kg / m3.

Arbolitul blochează zidăria

Arbolitul blochează zidăria

Tipul și caracteristicile betonului din lemn

Tipul și caracteristicile betonului din lemn

Umiditatea relativă din interiorul clădirilor din beton din lemn nu trebuie să depășească 60%. De asemenea, prezența unui mediu de gaz agresiv nu este permisă.

Din beton din lemn, se produc blocuri care sunt cele mai solicitate în rândul consumatorilor și panouri (acestea sunt utilizate în principal pentru izolarea podelei).

Panouri din beton din lemn de perete

Panouri din beton din lemn de perete

Care sunt caracteristicile blocurilor din beton din lemn?

Coeficientul de conductivitate termică a materialului, în funcție de umplutura organică, poate fi:

- 0,08 ... 0,17 W / (m × ° С) - pentru produsele cu lemn în compoziție;

- 0,07 ... 0,12 W / (m × ° C) - pentru produse cu alte tipuri de umplutură.

Această capacitate de izolare termică a materialului permite unui perete cu o grosime de numai 30 cm să reziste pătrunderii frigului la fel de eficient ca o cărămidă lungă de un metru.

Atunci când este expediat către consumator, betonul din lemn nu trebuie să aibă un conținut de umiditate mai mare de 25%.

Rezistența la îngheț a materialului poate fi F 25 sau F 50. În ceea ce privește rezistența la deteriorarea biologică, aparține grupului V. Arbolitul poate rezista expunerii la foc până la 90 de minute.

Comparația betonului din lemn cu alte materiale

Comparația betonului din lemn cu alte materiale

Blocurile de arbolit pot fi întărite. În acest caz, se utilizează plăci sudate sau bare de oțel cu un strat care protejează împotriva coroziunii. Grosimea stratului de beton până la armătură nu trebuie să fie mai mică de 1,5 cm. Piesele încastrate pot fi instalate și în betonul din lemn.

Cum se efectuează armarea blocurilor de beton din lemn?

Cum se efectuează armarea blocurilor de beton din lemn?

Despre material

Blocul Arbolite este o piatră de zidărie de dimensiuni mari folosită în construcții ca material de perete și material termoizolant. Principalele componente ale arboblocului sunt liantul, materialul de umplutură, aditivii chimici care asigură maturarea accelerată a materialului, rezistența la îngheț, mineralizarea așchilor și apa.

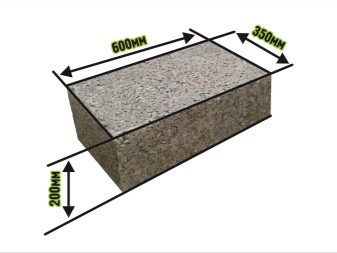

Blocurile sunt produse în diferite regiuni de diferite dimensiuni, acest lucru se datorează furnizării de structuri de închidere cu standardele necesare de rezistență la transferul de căldură:

- în partea centrală a Rusiei, unde este suficientă o grosime a peretelui de 390 mm, blocurile sunt produse în dimensiuni standard 500x200x300, 500x250x200 și 500x200x200;

- în regiunile nordice, regiunea Volga și mai la est, unde este necesară o grosime a peretelui de 410 sau 450 mm, acolo blocul are o dimensiune de 600x410x200, 450x250x300.

Producătorii ajustează dimensiunile blocurilor la nevoile regiunilor pentru confortul consumatorului.

Produsele din beton sunt fabricate în diverse scopuri:

- blocuri și plăci termoizolante de clasă de rezistență la compresiune B0.35 ... B1.0 și densitate 400 ... 500 kg / m3;

- blocuri structurale și plăci de rezistență la compresiune clasa B1.5… B3.5 și densitate 500… 850 kg / m3.

Blocurile structurale Arbolite sunt destinate construcției de clădiri rezidențiale cu o înălțime de până la 3 etaje.

Principalele caracteristici ale blocurilor din beton din lemn:

- greutate redusă - clădirile nu necesită o fundație solidă, costurile echipamentelor de ridicare și transport sunt reduse, iar viteza de așezare este crescută;

- conductivitate termică scăzută - pentru a asigura rezistența necesară la transferul de căldură al structurii exterioare de închidere din regiunea Moscovei, este suficient un perete gros de 370 mm din blocul D 600;

- permeabilitatea la vapori - materialul respira, creând un microclimat confortabil în interiorul clădirii;

- biostabilitate - pereții nu sunt afectați de mucegai sau ciuperci, rozătoarele sunt indiferente față de material;

- rezistență la foc - grup de inflamabilitate G3 (greu combustibil);

- respectarea mediului - toate componentele materialului sunt de origine naturală și nu emit substanțe nocive în timpul fabricării și funcționării;

- durabilitate - unele clădiri au depășit limita de 50 de ani;

- ușurința procesării - materialul este ușor de tăiat cu un ferăstrău circular, ține bine cuiele și șuruburile.

Dezavantajul este absorbția apei de la 40 la 85% din volum; pentru a reduce acest indicator, umplutura este pre-uscată și tratată cu diverse substanțe chimice. Este interzisă amplasarea structurilor supuse unei încărcări atmosferice ridicate de la arbori - o bază, o cornișă, un parapet.

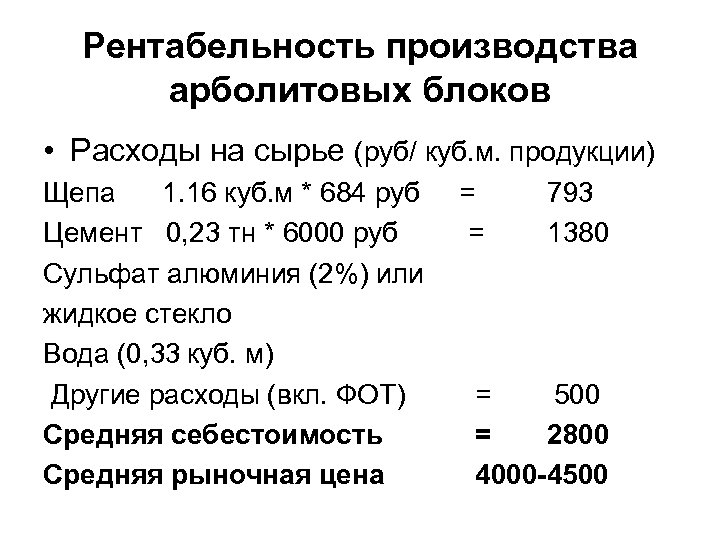

Productia de blocuri din beton din lemn

Dacă compoziția pentru ele este pregătită corect și are consistența dorită, atunci procesul nu este dificil, indiferent dacă le faceți manual sau utilizați un shaker shaker. Numai schimbare matrite pentru confectionare și tehnologia de turnare.

Cele mai simple forme poate fi chiar din lemn, este important ca ieșirea să fie blocuri cu exact aceeași dimensiune

Adesea, astfel de forme sunt căptușite cu linoleum din interior pentru o decapare mai ușoară. Matrițele metalice sunt mai durabile, iar blocurile au o suprafață mai netedă după decupare. În ele, puteți tampona mai bine amestecul cu un ciocan manual.

Procesul de realizare a blocurilor în această formă este prezentat în videoclip:

Spatulă de măsurare vă permite să dozați mai precis materialul. Cu utilizarea unor astfel de dispozitive, este posibil să se producă blocuri cu o suprafață exterioară texturată.

Pentru a face acest lucru, este lăsat un spațiu în partea superioară a formularului, care este umplut după turnare:

- beton sau beton polimeric;

- plăci texturate pe lipici ciment-polimer;

- izolație rigidă (spumă) cu un strat de protecție texturat.

În ultimele 2 cazuri, se aplică un adeziv pe materialul de lipit. compoziție pentru plăci ceramice sau, respectiv, polistiren expandat, sau puteți utiliza amestecuri adezive de ciment-nisip de casă, cu adaos de PVA dispersat.

Când faceți manual blocuri, puteți face și buiandruguri pentru ferestre și uși din amestec de beton din lemn.

Pe piața rusă există destul de multe mașini vibratoare pentru fabricarea blocurilor de beton din lemn. Au modele și performanțe diferite, dar principiul formării blocurilor este foarte asemănător:

Un meșteșugar calificat cu abilități de sudor poate face cu ușurință o astfel de mașină pe cont propriu. O trăsătură caracteristică a majorității acestor dispozitive este prezența unui recipient de dozare, care face posibilă obținerea blocurilor cu o formă stabilă și aceeași densitate cu o rețetă constantă pentru prepararea unui amestec și ingrediente omogene.

Astfel de echipamente pot fi utilizate pentru a forma blocuri din alte materiale. Uscarea blocurilor de beton din lemn turnat are loc în decurs de 2 săptămâni la o temperatură de ± 20 ° C.

Avantajele utilizării blocurilor de beton din lemn

Arbolitul este un beton ușor utilizat pentru producerea de blocuri de construcții.

Include:

- Ciment rezistent la sulfat de înaltă calitate (ciment Portland).

- Lianți minerali.

- Deșeuri de lemn - rumeguș, așchii, așchii de lemn, în legătură cu care arbolitul a primit un alt nume - beton din lemn.

- Pai de orez.

- Materii prime organice celulozice.

- Apă.

- Reactivi chimici.

Acestea din urmă, la rândul lor, au un efect semnificativ asupra caracteristicilor de calitate ale materialului, cum ar fi porozitatea, timpul de întărire etc. În loc de ciment Portland, sticla cu apă sau cenușa pot fi utilizate ca opțiune.

Domeniul de aplicare depinde de parametrul de densitate al materialului. Cu o densitate de 500-800 kg / m 3, este utilizat pentru construcția de clădiri mici. Dacă această cifră este mai mică, betonul din lemn este folosit ca izolator termic. În acest caz, este produs sub formă de foi.

De aici principalul meritele acestui material:

- Conductivitatea termică scăzută economisește bani în timpul sezonului rece. Un perete de 30 cm din bloc de beton din lemn păstrează perfect căldura.

- Rezistența depinde direct de densitatea materialului. Cu un indicator de 600 kg / m3, arbolitul nu este inferior gazului și betonului spumant.

- Plasticitatea se datorează conținutului de deșeuri din lemn. Acest lucru previne crăparea și o ușoară deformare nu deteriorează materialul.

- Pentru pereții din beton din lemn, nu este nevoie să completați centura de armare, ceea ce facilitează foarte mult procesul de construcție.

- Rezistența la îngheț îi permite să reziste până la 50 de cicluri de îngheț-dezgheț, crescând durata de viață a structurii până la 50 de ani.

- Contracție scăzută de carbonatare.

- Proprietățile de izolare fonică sunt puțin mai mari decât cele ale oricărui alt material de construcție.

- Greutatea redusă facilitează construirea unei fundații.

- Respectarea mediului se datorează prezenței ingredientelor naturale în compoziție.

- Durabilitate.

- Siguranța privind incendiile. În ciuda faptului că conține materiale pe bază de lemn, betonul din lemn nu suportă arderea.

- Rezistent la descompunere, mucegai și mucegai din cauza lipsei de umiditate. Arbolitul nu numai că absoarbe bine umezeala, dar și o dă.

- Permeabilitatea la abur și aer. Pereții din acest material „respiră” asigurând o ventilație naturală.

- În timpul construcției, blocurile de beton din lemn sunt ușor de prelucrat - sunt bine tăiate, găurite. În plus, în procesul de tencuire, nu este nevoie de o plasă de armare.

- Costul ieftin este determinat de costul elementelor constitutive.

- Rezistență la uzură, rezistență la deteriorări mecanice.

Un alt avantaj fără îndoială al acestui material este abilitatea de a-l produce singur cu propriile mâini. Dimensiunile pot fi ajustate.

Pro, contra și limitări ale utilizării

Arbolit a fost folosit cu succes în construcții de mult timp. În acest timp, toate avantajele și dezavantajele materialului, precum și modalitățile de a face față acestuia din urmă, au fost pe deplin dezvăluite. Singura limitare serioasă a utilizării este utilizarea betonului din lemn în construcția cu mai multe etaje - o casă de peste trei etaje nu poate fi construită din acesta.

În alte cazuri, fezabilitatea utilizării sale este luată în considerare în funcție de avantajele și dezavantajele materialului.

Ce este bine la arbolit

Acest material de construcție este destul de simplu de fabricat - poate fi realizat chiar manual, pentru care este suficient un mixer de beton simplu. În plus, există destule alte avantaje:

- Rezistență bună la solicitări mecanice. În același timp, blocul poate fi tăiat cu un ferăstrău obișnuit pe lemn pentru a da forma dorită.

- Arbolitul este un material ușor, deci nu este necesară o bază solidă pentru o casă construită din el.

- Tehnologia de fabricație face ca materialul să nu fie atractiv pentru termite și insecte similare și, de asemenea, face pereții rezistenți la ciuperci și mucegai.

- Blocurile de arbolit sunt mai mari și mai ușoare decât analogii din bloc de cenușă, spumă sau beton celular.Dimensiunile permit reducerea numărului de operațiuni (aduse-ambalate), ceea ce va accelera ritmul general de construcție. Dacă blocul de cenușă cântărește 8 kg, atunci un material de beton din lemn de dimensiuni egale este de aproximativ 4 - se va cheltui mai puțin pentru transportul acestuia. În același timp, rezistența betonului din lemn este aproximativ aceeași.

- Pereții din arbolit se pretează bine la găurire - puteți ciocni cuie sau strânge șuruburi în ele, unde se țin ca în scândurile de lemn.

- Material izolant excelent - folosit uneori ca izolație.

- Arbolitul nu arde. Expunerea prelungită la temperaturi ridicate poate începe să ardă, dar se emite puțin fum.

- Spre deosebire de betonul fragil, blocurile de arbolit sunt capabile să reziste la sarcini de tracțiune mult mai mari, prin urmare, fisurile din pereții acestui material pot apărea numai ca urmare a unei încălcări grave a tehnologiei de construcție.

- Arbolitul nu conține compuși chimici dăunători, ceea ce îl face un material ecologic.

- Valorile permeabilității la vapori ale materialului sunt similare cu produsele din lemn - pereții sunt „respirabili” și nu au nevoie de ventilație suplimentară.

- Durabilitate. Conform caracteristicilor tehnice, rezistența la îngheț a betonului din lemn este de până la 50 de cicluri de îngheț. Dacă luăm în considerare faptul că înghețarea poate deteriora numai materialul umed, cu tratarea corectă și în timp util a pereților cu tencuială, durata lor de viață va fi mult mai mare de 50 de ani.

Dezavantaje materiale

Tehnologia de producție implică o cantitate mare de muncă manuală - de exemplu, automatizarea nu este capabilă să dezbrace cofrajul și este lăsată să amestece componentele. Restul, dacă este posibil, se face într-un mod semi-automat, dar dacă există mai puțin de 3-4 persoane în întreținerea mașinii pentru producerea betonului din lemn, atunci viteza de lucru va scădea semnificativ. Materialul pentru producție este ieftin în sine, dar o parte semnificativă a costului este salariile lucrătorilor.

Pereții respirabili implică în același timp un nivel ridicat de higroscopicitate a materialului. Dacă blocurile sunt saturate de umezeală, mai ales înainte de îngheț, atunci durata de viață a acestora va scădea brusc. Tencuirea pereților vă permite să faceți față acestei probleme.

În perioada de toamnă-iarnă, blocurile depozitate în depozit nu pot fi acoperite cu tencuială, deci trebuie protejate împotriva umezirii.

Unul dintre dezavantajele materialului poate fi văzut cu ochii - acesta este aspectul său - arată ca PAL, dar culoarea este ca cea a unui strat de beton. Pentru a rezolva această problemă, pereții sunt tencuiți sau acoperiți cu siding. Unii producători oferă beton din lemn cu o parte deja tencuită, dar nu are niciun sens în acest sens, deoarece este încă necesar să tencuiți pereții, cel puțin pentru a împiedica umezirea lor.

În condiții artizanale, pe care producătorii mici le păcătuiesc adesea, este dificil să se obțină geometria exactă a blocurilor. Aceasta înseamnă că cusăturile dintre ele vor fi groase, iar acest lucru, pe lângă consumul excesiv de ciment, va oferi și „poduri reci” suplimentare.