Management

Acest ghid își propune să vă împiedice să faceți aceleași greșeli pe care mi-am irosit timpul și banii prețioși.

Vom parcurge toate componentele până la șuruburi, examinând avantajele și dezavantajele fiecărui tip din fiecare piesă. Voi acoperi fiecare aspect al designului și vă voi arăta cum să creați o mașină de frezat CNC DIY. Vă voi îndruma prin mecanică până la software și tot ce este între ele.

SĂ ÎNCEPEM

PASUL 1: Decizii cheie de proiectare

În primul rând, trebuie să luați în considerare următoarele întrebări:

- Determinarea unui design adecvat special pentru dvs. (de exemplu, dacă veți face o mașină de lemn cu propriile mâini).

- Zona de procesare necesară.

- Disponibilitatea spațiului de lucru.

- Materiale.

- Toleranțe.

- Metode de construcție.

- Instrumente disponibile.

- Buget.

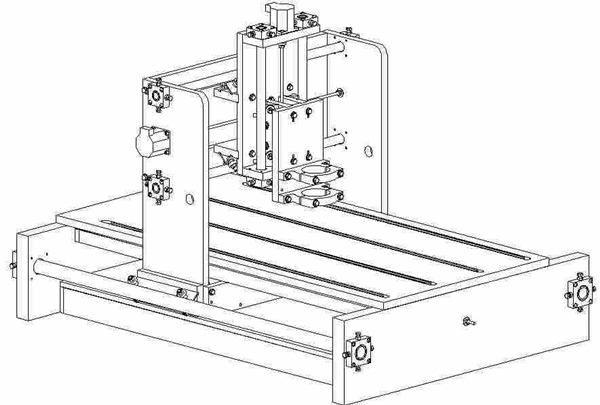

PASUL 2: Baza și axa X.

Următoarele probleme sunt tratate aici:

- Proiectați și construiți baza sau baza axei X.

- Defalcarea diferitelor modele în elemente.

- Piese fixe.

- Piese parțial fixe etc.

PASUL 3: Proiectați axa Y a Gantry

Această clauză abordează următoarele probleme:

- Proiectarea și construcția portalului axa Y.

- Defalcarea diferitelor modele în elemente.

- Forțe și momente pe portal etc.

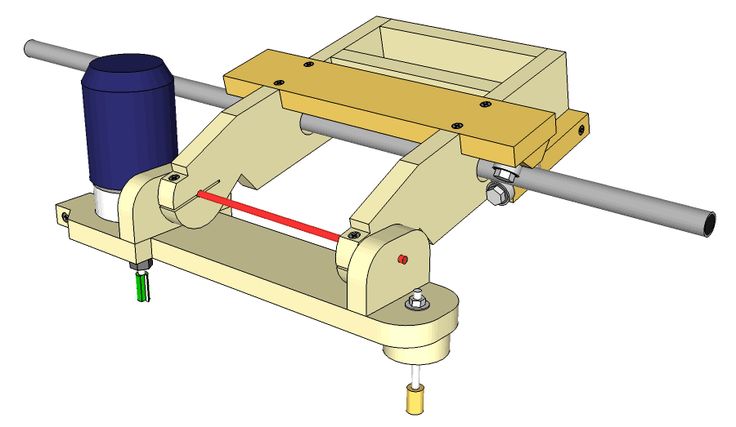

PASUL 4: Diagrama de asamblare a axei Z.

Următoarele probleme sunt tratate aici:

- Proiectarea și asamblarea unui ansamblu pe axa Z.

- Forțe și momente pe axa Z.

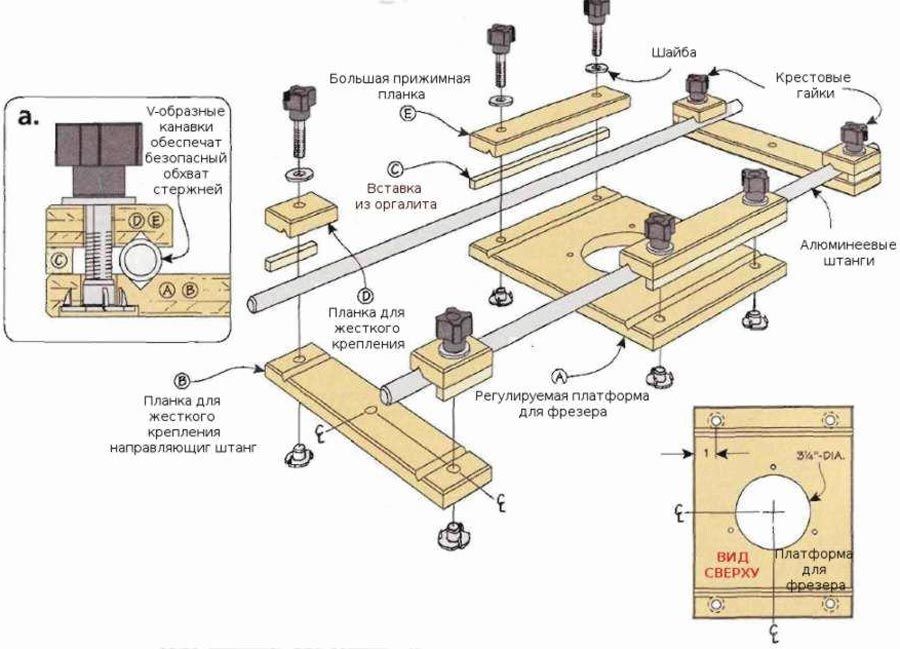

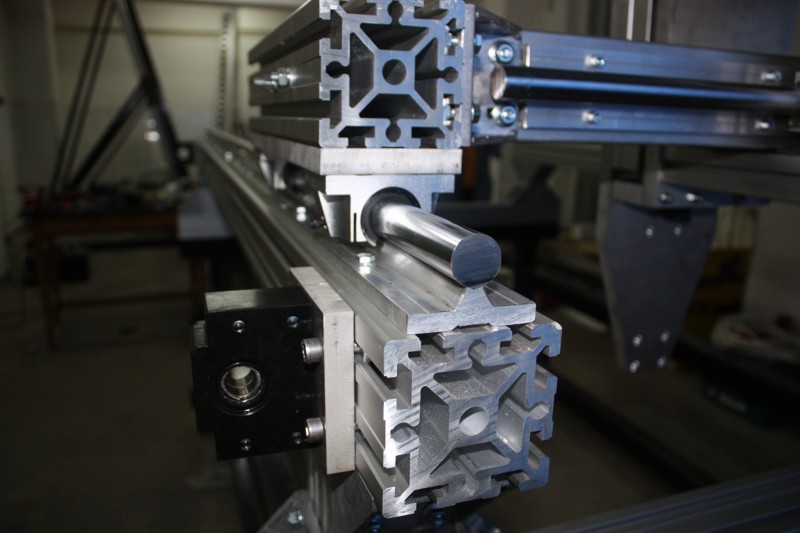

- Șine / ghidaje liniare și distanța dintre rulmenți.

- Alegerea canalului de cablu.

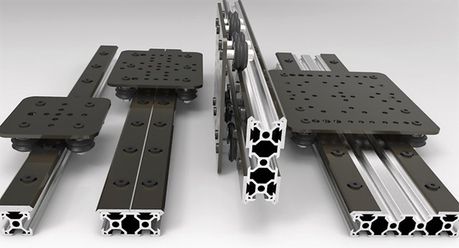

PASUL 5: Sistem de mișcare liniară

Această clauză abordează următoarele probleme:

- Studiu detaliat al sistemelor de mișcare liniară.

- Alegerea sistemului potrivit pentru aparatul dvs. specific.

- Proiectarea și construirea propriilor ghiduri cu un buget redus.

- Arborele liniar și bucșele sau șinele și blocurile?

PASUL 6: Componente mecanice de acționare

Această clauză abordează următoarele aspecte:

- Prezentare detaliată a pieselor de acționare.

- Selectarea componentelor potrivite pentru tipul de mașină.

- Motoare pas cu pas sau servo.

- Șuruburi și șuruburi cu bile.

- Conduceți piulițele.

- Rulmenți radiali și de ax.

- Cuplaj și suport motor.

- Transmisie directă sau cutie de viteze.

- Rafturi și unelte.

- Calibrarea elicelor în raport cu motoarele.

PASUL 7: Selectarea motoarelor

În acest pas, trebuie să luați în considerare:

- Prezentare detaliată a motoarelor CNC.

- Tipuri de motoare CNC.

- Cum funcționează motoarele pas cu pas.

- Tipuri de motoare pas cu pas.

- Cum funcționează servomotorii.

- Tipuri de servomotoare.

- Standardele NEMA.

- Alegerea tipului de motor potrivit pentru proiectul dvs.

- Măsurarea parametrilor motorului.

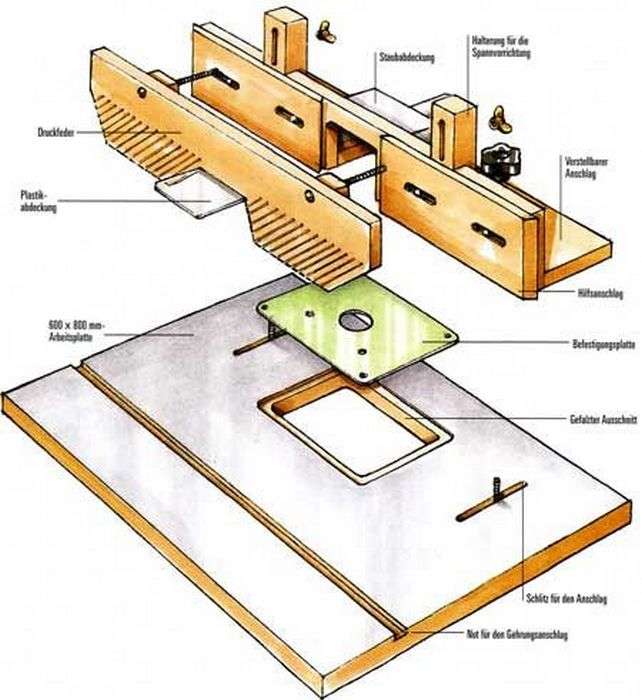

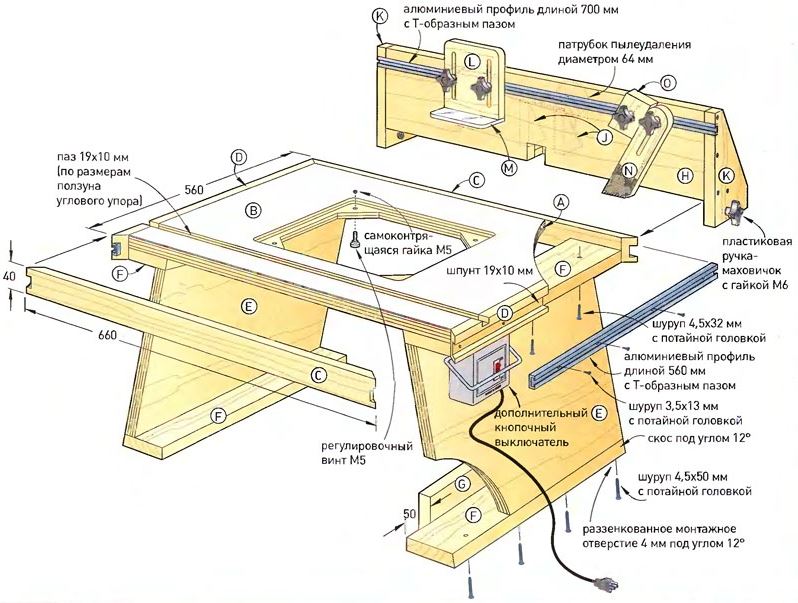

PASUL 8: Proiectarea mesei de tăiere

Acest pas abordează următoarele probleme:

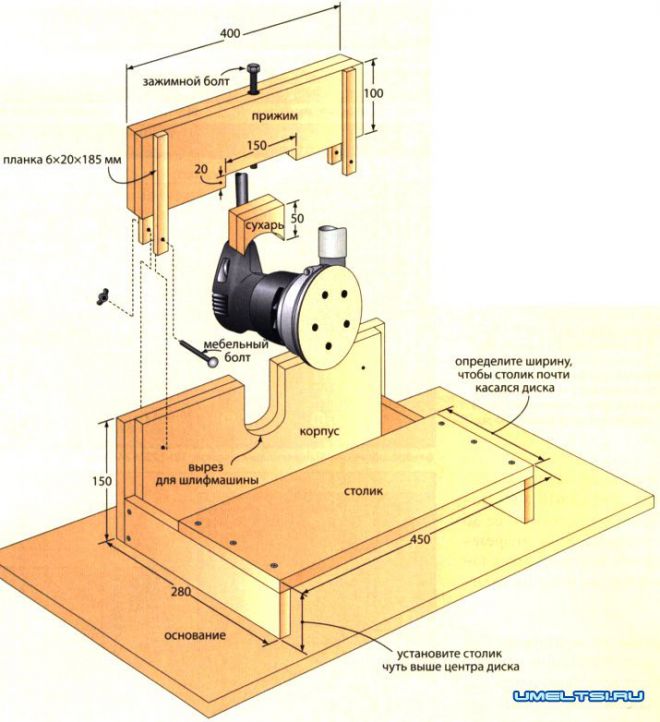

- Proiectați și construiți-vă propriile mese cu un buget redus.

- Strat de tăiere perforat.

- Masă cu vid.

- Prezentare generală a modelelor de tăiere a mesei.

- Masa poate fi tăiată cu un router CNC pentru lemn.

PASUL 9: Parametrii axului

Acest pas abordează următoarele probleme:

- Prezentare generală a axelor CNC.

- Tipuri și funcții.

- Prețuri și costuri.

- Opțiuni de montare și răcire.

- Sisteme de răcire.

- Creați-vă propriul fus.

- Calculul încărcării așchiei și forței de tăiere.

- Găsirea vitezei optime de alimentare.

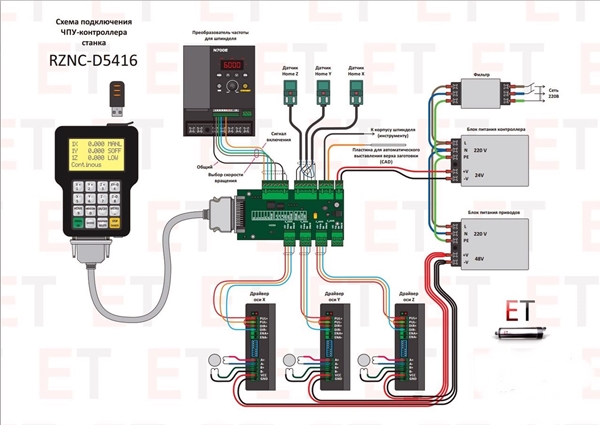

PASUL 10: Electronică

Această clauză abordează următoarele probleme:

- Panou de control.

- Cabluri electrice și siguranțe.

- Butoane și comutatoare.

- Lap MPG și Jog.

- Surse de alimentare.

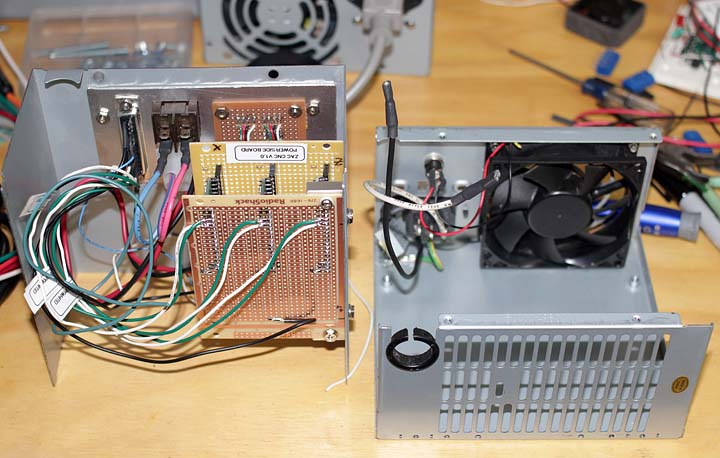

PASUL 11: Parametrii controlerului de control al programului

Acest pas abordează următoarele probleme:

- Prezentare generală a controlerului CNC.

- Selectarea controlerului.

- Optiuni Disponibile.

- Sisteme cu buclă închisă și buclă deschisă.

- Controlere la un preț accesibil.

- Crearea propriului controler de la zero.

PASUL 12. Alegerea software-ului

Această clauză abordează următoarele probleme:

- O prezentare generală a software-ului legat de CNC.

- Selectarea software-ului.

- Software CAM.

- Software CAD.

- Software NC Controller.

——————————————————————————————————————————————————–

Proiecta

Pe mașini, chiar și cele mai puțin critice, nu ar trebui să li se permită foi cu o grosime mai mică de 0,6 cm. În orice caz, acest lucru se aplică părților de susținere și de rulment ale ansamblului. Uneori se face o excepție pentru carcase și alte piese ușoare. Cu toate acestea, chiar și atunci este necesar să cântăriți cu atenție argumentele pro și contra pentru a oferi o evaluare corectă a detaliilor selectate. Greșelile în alegerea lor pot fi fatale.

Unii experți consideră că o foaie cu grosimea de 1 până la 1,2 cm este suficientă pentru mașini individuale, de exemplu, când vine vorba de o masă de tăiat. Alți specialiști pleacă de la faptul că sunt întotdeauna necesare părți cu o grosime mare, chiar și pentru secțiuni minore ale structurii. Există, de asemenea, o părere că părțile voluminoase lipite din placaj cu grosime medie sunt mai eficiente în amortizarea vibrațiilor dăunătoare în timpul vibrațiilor ocazionale. Dar adevărații maeștri dau întotdeauna preferință considerațiilor de fiabilitate și siguranță. De aceea, ei încearcă să profite la maximum de foile de placaj cu grosimea de 19 mm sau mai mult, în ciuda severității și a prețurilor semnificative.

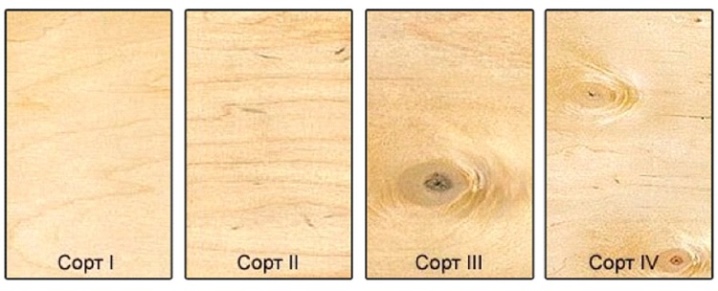

Dar nu trebuie să vă concentrați pe o singură grosime. Este imperativ să se țină cont de tipul de lemn original. Lemnul de conifere este mai ușor și mai moale, este utilizat în principal pentru noduri minore. Furnirul din lemn de esență tare este mai scump și totuși este folosit mai des. Dar diferențele în compoziția chimică a adezivilor și nivelul de rezistență la umiditate practic nu joacă un rol, în majoritatea cazurilor placajul de gradul FC este suficient.

Ceea ce este mai important este categoria furnirului. O creștere a numărului de noduri amenință crăparea și delaminarea. Profesioniști cu experiență încearcă să ia foi de clasa a doua și superioară. Nu ar trebui să încercați să cumpărați material nepolit foarte ieftin. Este aproape imposibil să îl aduceți la parametrii necesari în condiții artizanale.

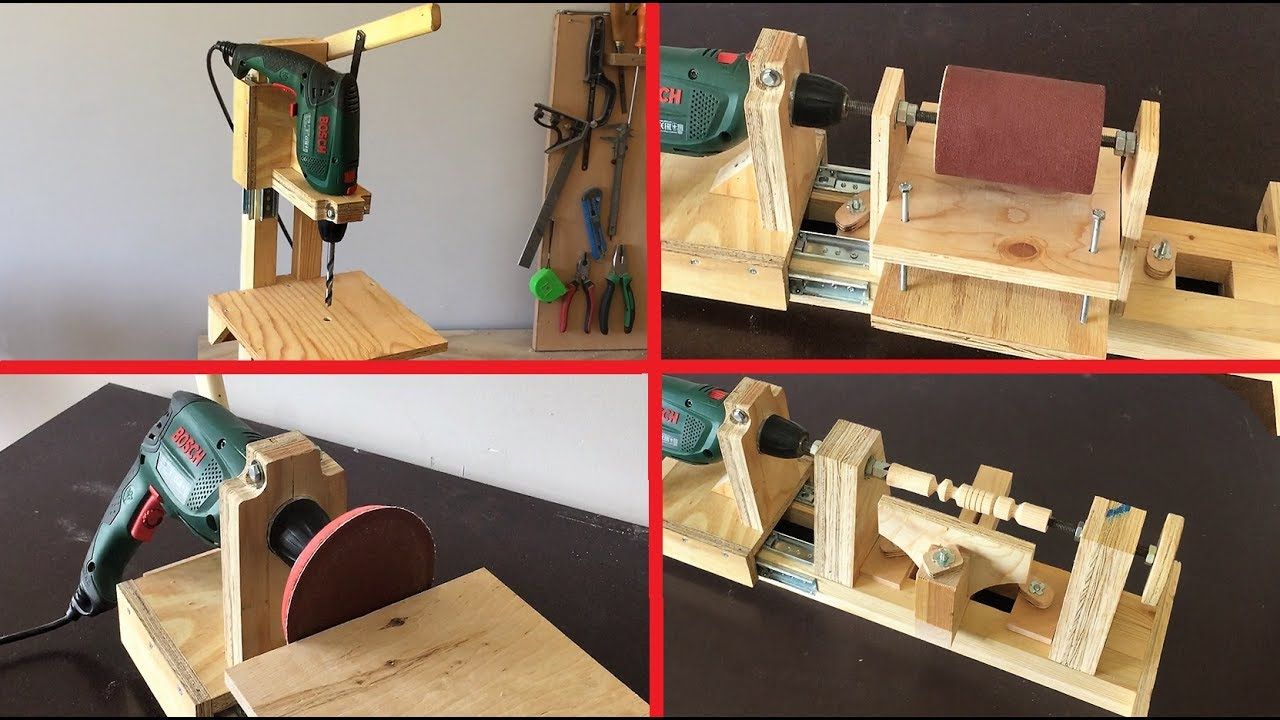

O mașină de placaj 4-în-1 poate fi considerată un model de artizanat optim. Acest design implică utilizarea unei cutii de 54x32x88 cm și a unei mese de 65x98 cm. Placajul pentru aceste piese are o grosime de 10 și respectiv 18 mm. Secțiunea unității de măcinare a discului va fi în mod normal de 18 cm. Pentru a lucra pe lemn, este necesar un alt aparat, tipurile diferă brusc, și anume:

- tăierea pe baza unui ferăstrău circular de mână;

- ferăstrău;

- folosind un burghiu;

- model universal potrivit pentru agățarea diverselor atașamente.

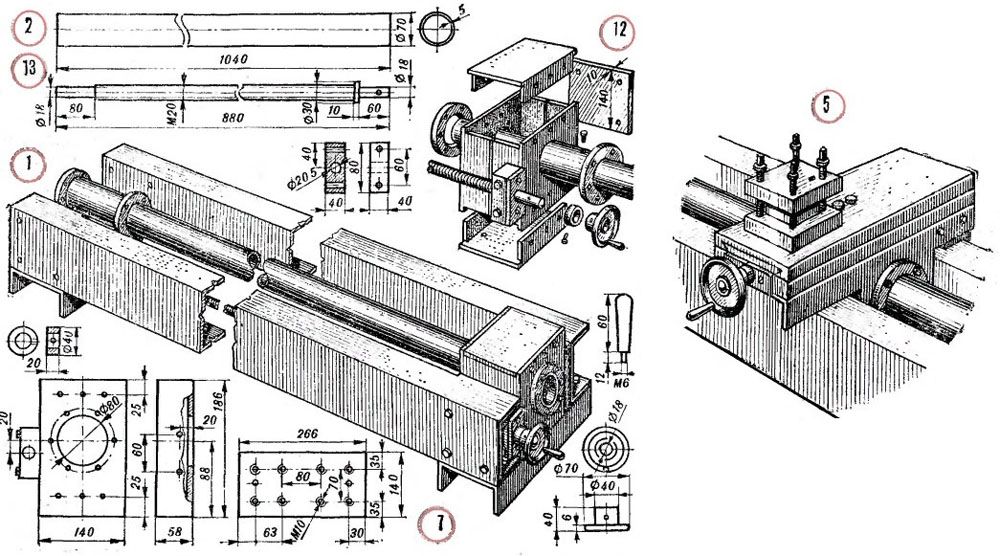

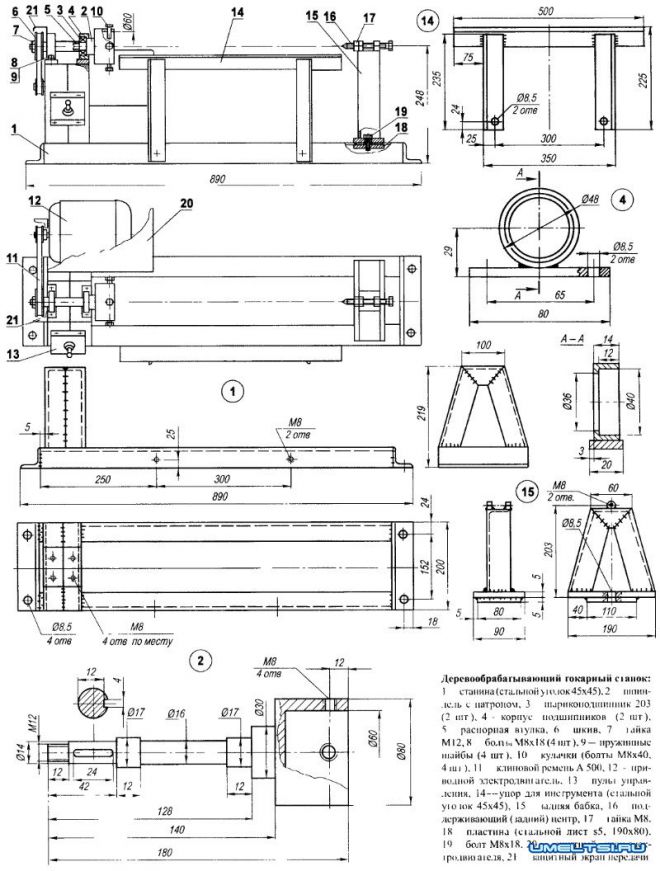

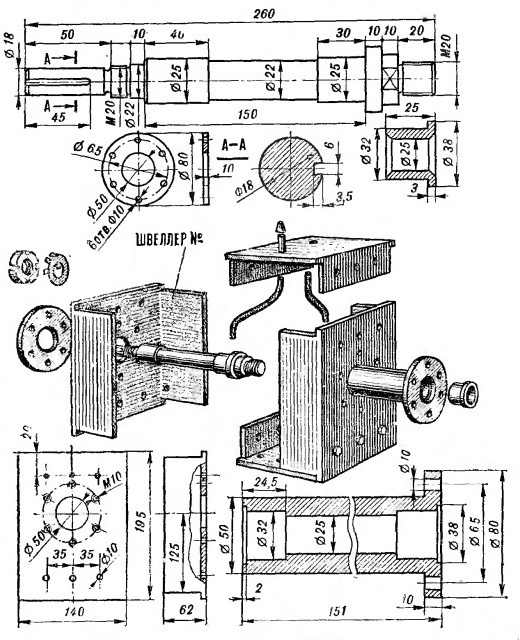

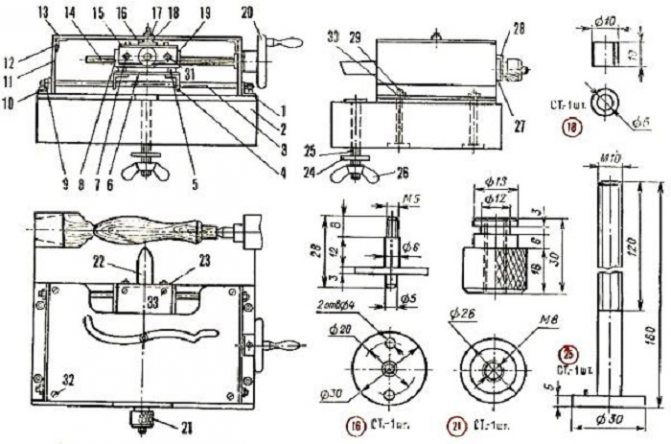

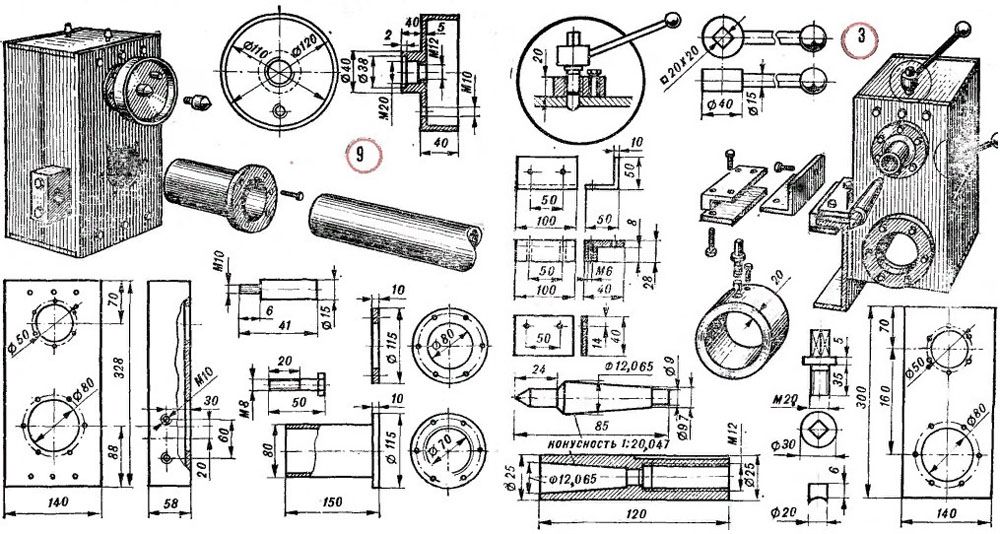

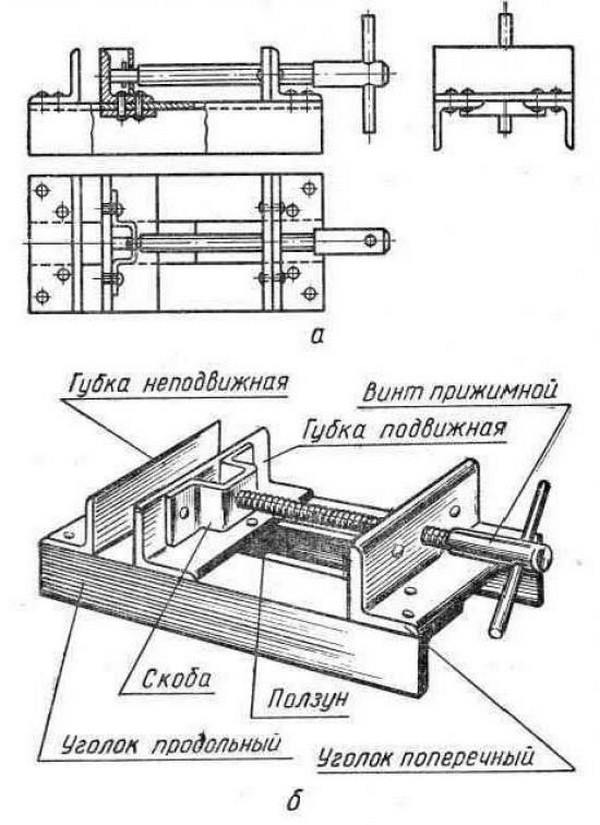

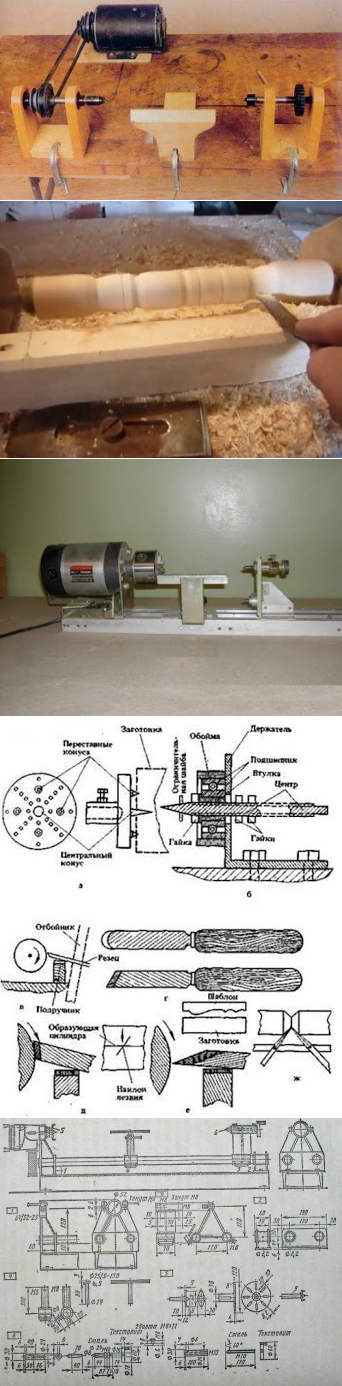

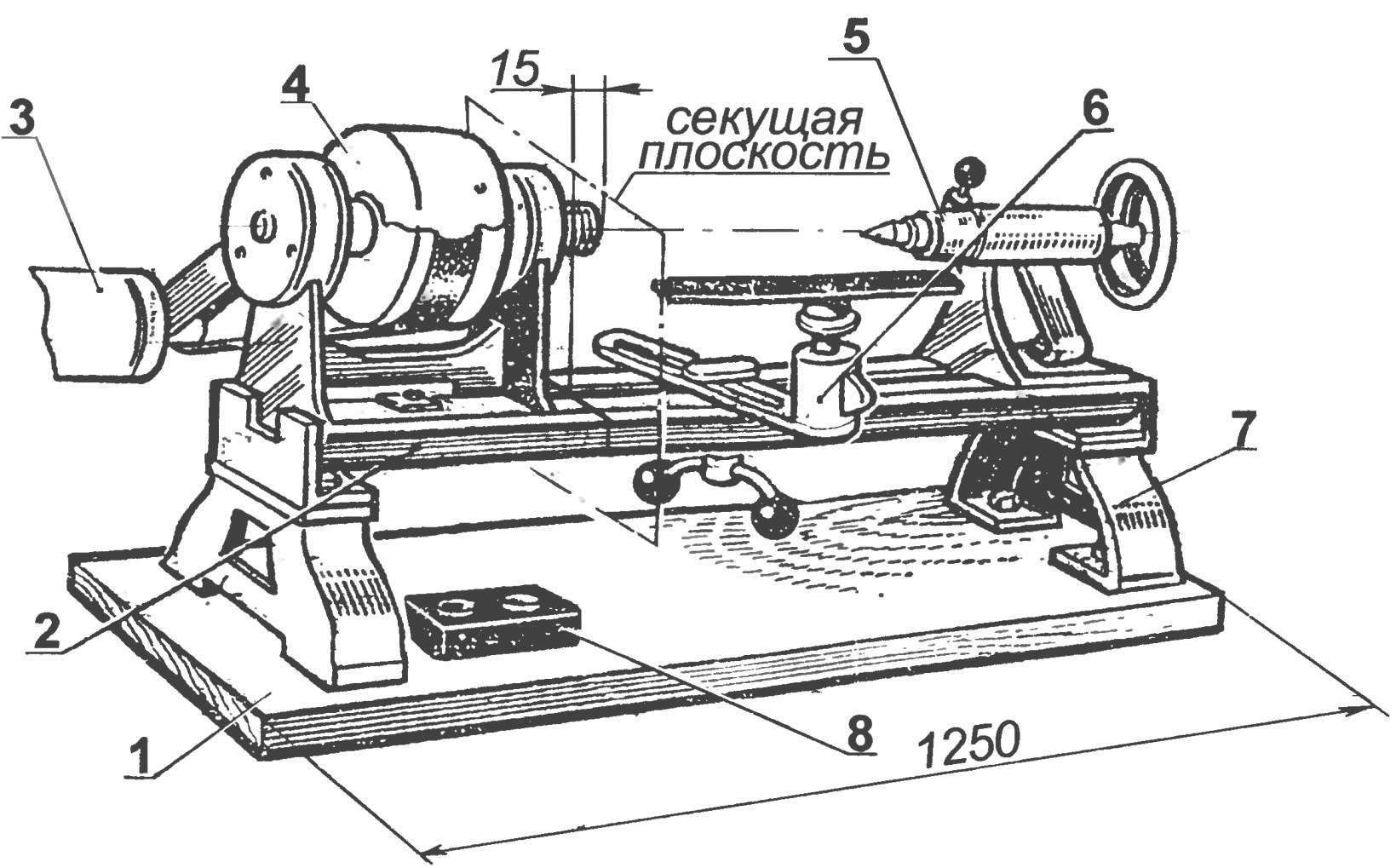

Instalarea capului și a capetei

Una dintre cele mai importante părți ale mașinii este capul și capota. Piesa de prelucrat este prinsă între ele. Sticla roteste direct produsul.

Important!

Pentru a fabrica baza capului - arborele axului - trebuie să contactați strunjitori profesioniști din metal sau să găsiți o piesă finită sau, în general, module de cap pentru gata făcute în magazine specializate.

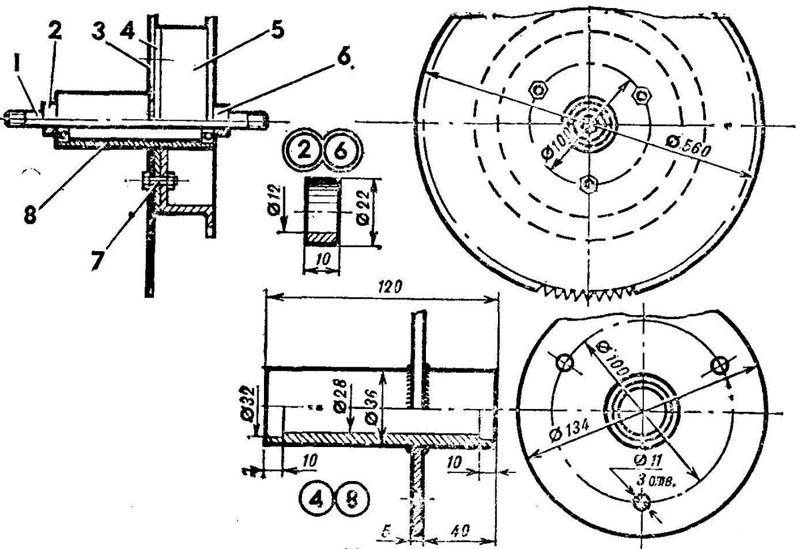

Proiectarea rezervorului frontal constă din doi rulmenți de tip S, V sau U care sunt înșurubați la baza unui mandrină din oțel carbon prelucrat cu diametru de 40 mm pentru prinderea piesei.

Arborele este echipat cu trei sau patru știfturi pentru a elimina vibrațiile. Arborele este trecut prin lagăr și știfturile sunt atașate la acesta cu o cheie sau altă blocare de piese cilindrice, după care arborele este fixat pe un al doilea lagăr, care este deja strâns atras de șuruburi către colțurile de oțel sau patul pat.

Contrastul produce, de asemenea, mișcări de rotație, dar nu mișcă produsul.Este deosebit de important să fixați contrapunctul pe aceeași axă cu partea din față, deoarece toate lucrările ulterioare vor depinde de acest lucru.

Referinţă. Pentru inspecția ulterioară a osiei, capul poate fi proiectat cu șuruburi de reglare, care vor permite o ușoară modificare a axei de rotație a capului.

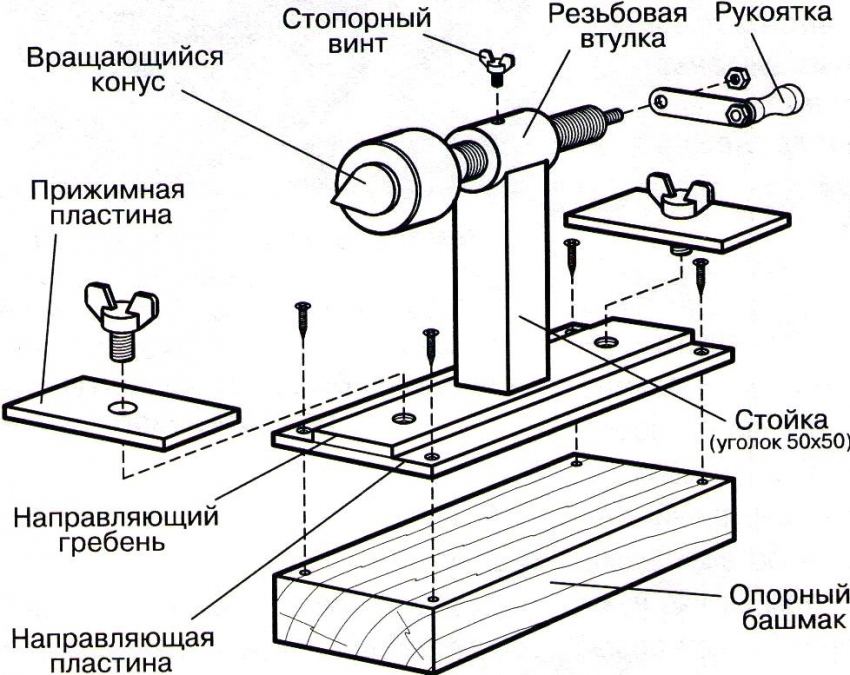

Contrastul constă din următoarele elemente:

- O bază din oțel unghiular sau un material similar, similar cu baza unui cap.

- Tub de ghidare.

- Tub interior sau plumă. Este realizat în așa fel încât să poată fi așezat în tubul de ghidare, iar apoi șurubul de acționare poate fi trecut prin pană.

- Șurub de antrenare. Înșurubați cu filet pentru piulița tubului. Pentru montarea volantului în spate este prevăzut un filet de 8 mm.

Ce alte tipuri de mașini puteți face?

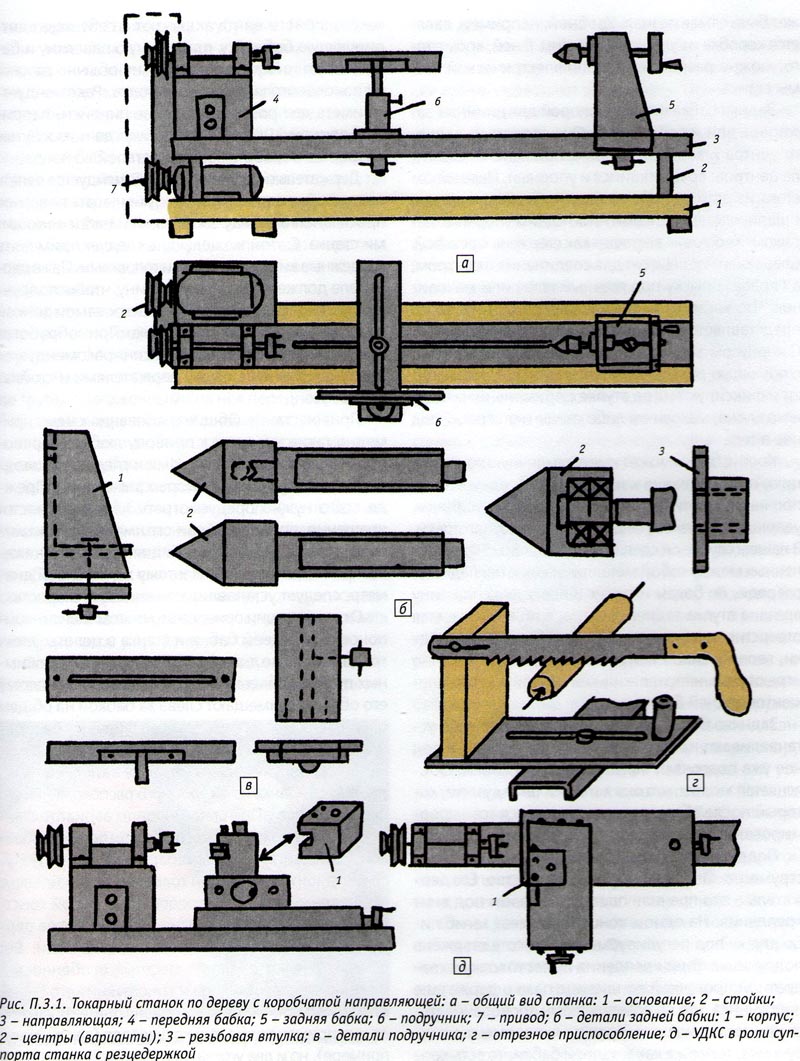

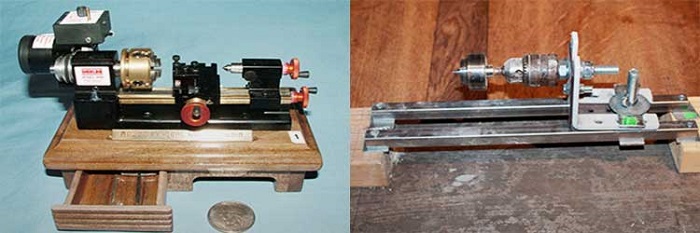

Înainte de a vă crea propriul strung, ar trebui să studiați acele soiuri care au fost inventate de mulți oameni interesați. Dintre mașinile, atât de casă, cât și de fabrică, se disting următoarele tipuri.

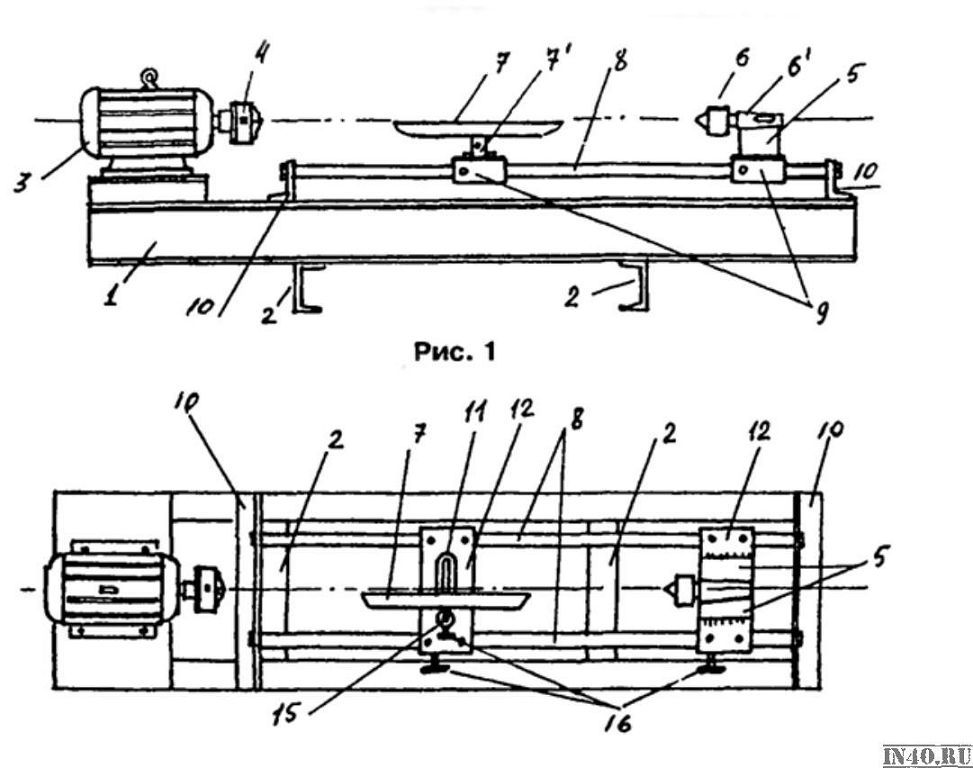

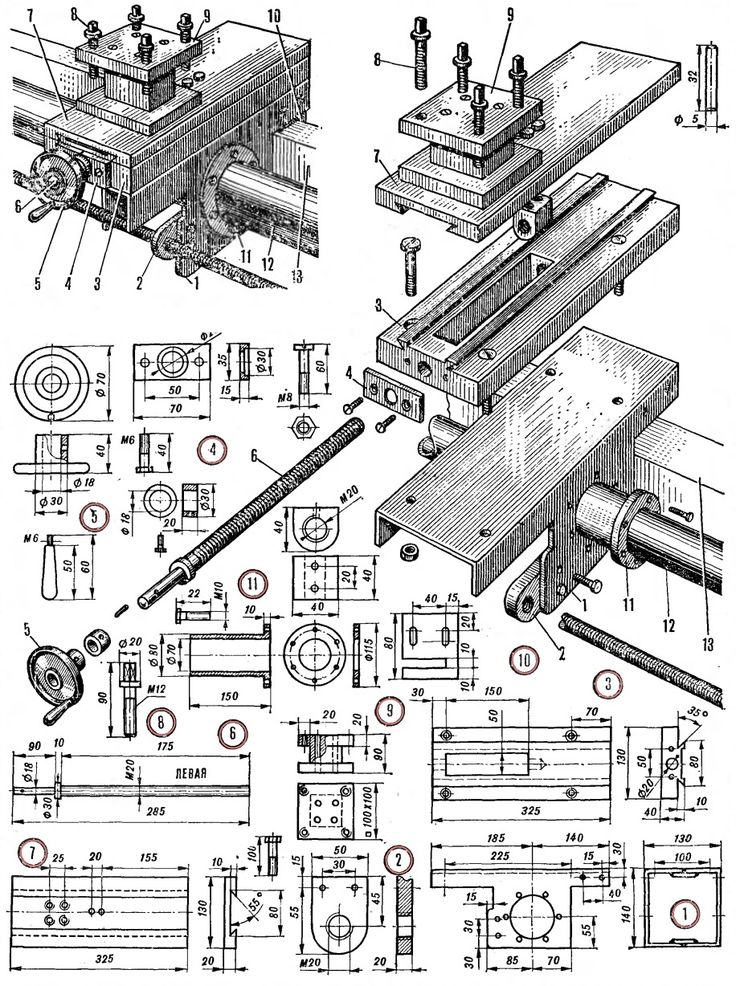

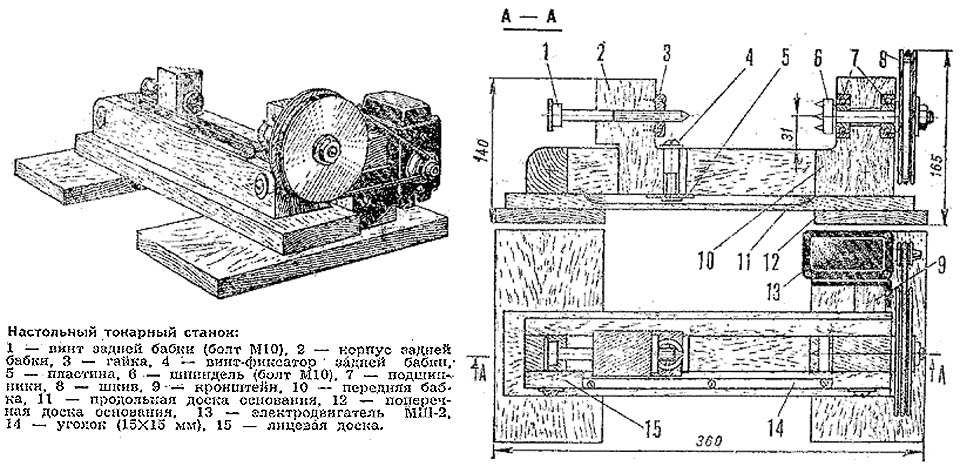

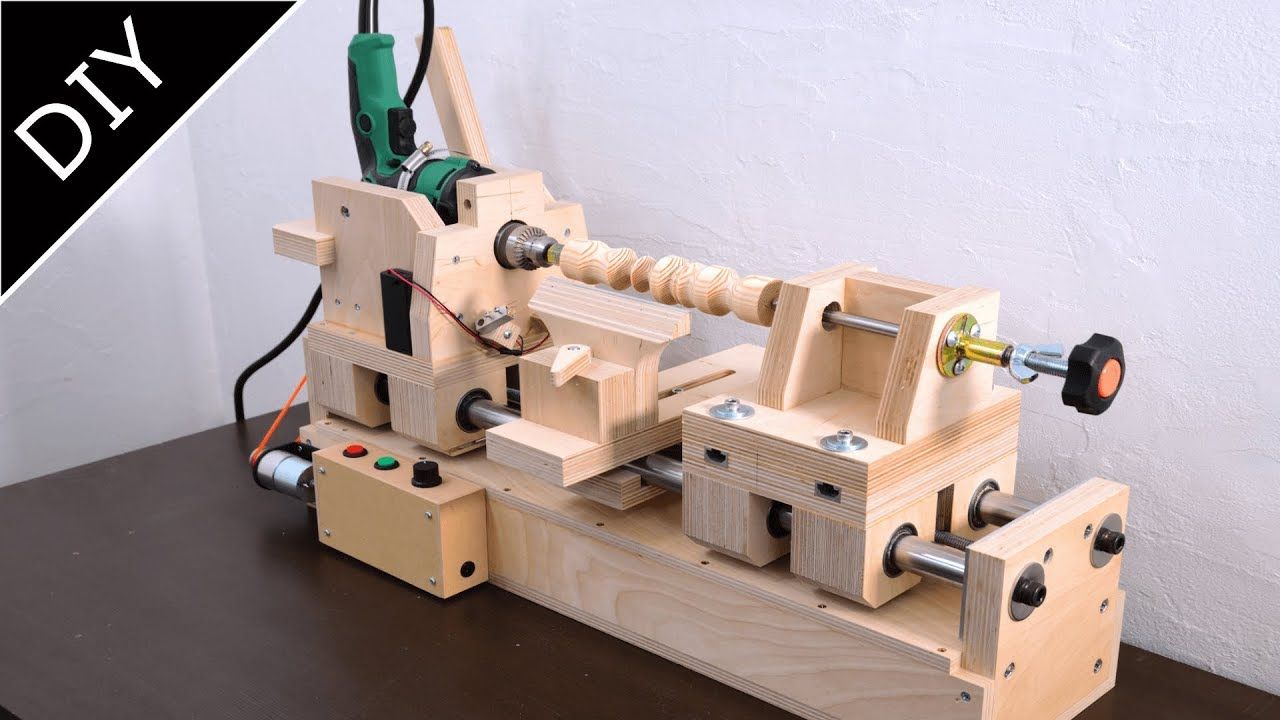

Strunjire și frezare

O astfel de mașină este deja o modificare puternică a opțiunilor mașinii anterioare. Cel mai adesea, o mașină de strunjit și frezat este echipată cu un CNC, deoarece este extrem de dificil să controlați manual freza cu o precizie ridicată. Cu toate acestea, o astfel de mașină are dreptul de a exista și este utilizată pe scară largă în nevoile gospodăriei. Construcția sa constă din:

- Pat.

- Motor electric pentru rotația capului.

- Freză manuală plasată pe ghidaje, care asigură mișcarea acesteia de-a lungul axei de rotație a piesei de prelucrat.

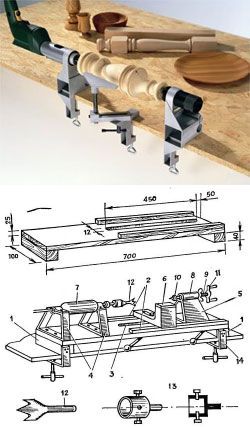

Cu copiator

Un strung și o mașină de copiat este necesară atunci când creați un număr mare de produse identice, cel mai adesea puteți auzi despre vase și balustrade pentru scări.

Există mai multe opțiuni pentru realizarea unui strung de copiat: cu o freză, cu un ferăstrău circular și cu o dalta. Toate aceste metode implică utilizarea unui model. O matriță este un profil al viitorului produs, care este tăiat din placaj subțire.

O balustradă este atașată de-a lungul strungului pe toată lungimea piesei de prelucrat. O matriță este montată în spatele strungului. La balustradă se atașează o freză sau o freză, ale cărei mișcări sunt reglate datorită opritorului care merge de la freză, freză sau ferăstrău la piesă.

Astfel, în timpul rotației barei, instrumentul de tăiere repetă complet silueta profilului de placaj cu o precizie suficientă.

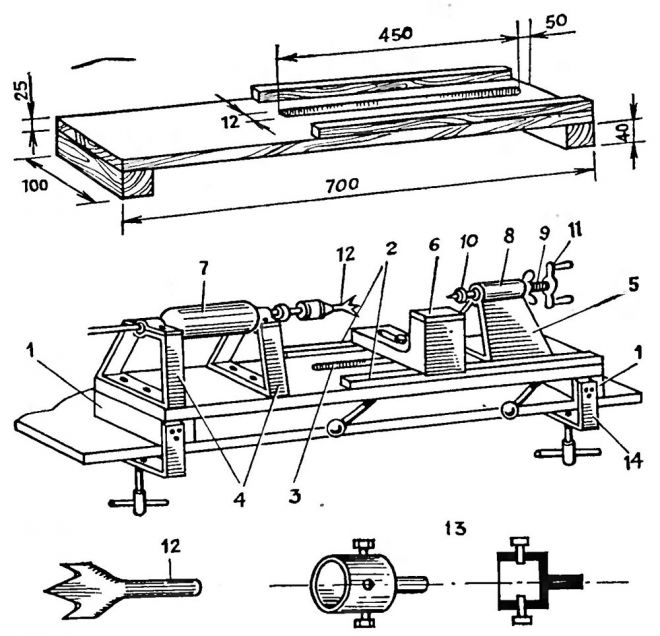

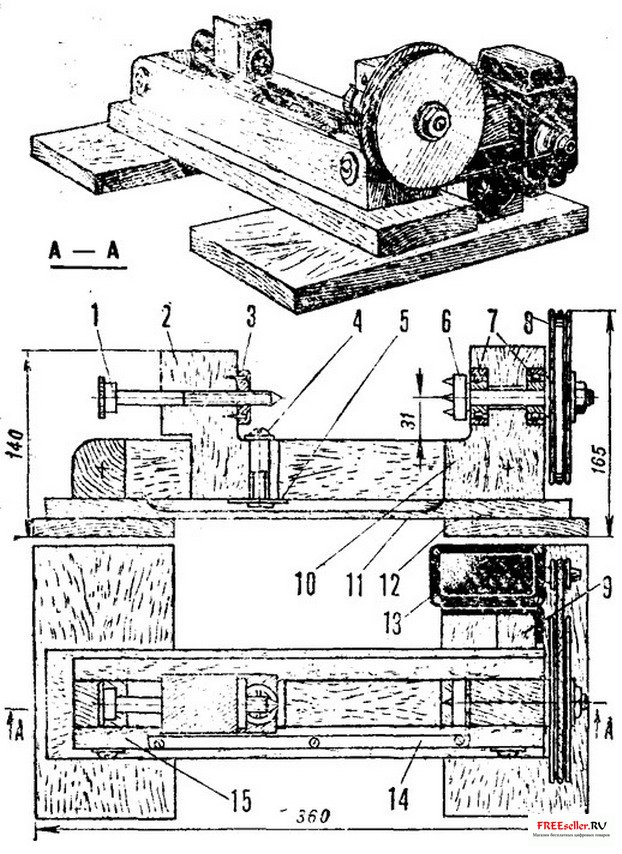

Mini

Pentru multe nevoi domestice, nu este necesar să se creeze o unitate de dimensiuni impresionante, capabilă să rotească un bușten cu o rază de 300 mm. Uneori este suficientă o mașină cu un design extrem de simplu, în care unitatea de pe un magnetofon vechi, alimentat de o sursă de alimentare, poate acționa ca un motor. Pentru patul unei astfel de mașini, puteți utiliza o placă de 150 * 20 și lungă, care depinde doar de nevoile meșterului.

Pentru o astfel de mini-mașină, transmisia prin curea va fi superfluă, prin urmare, cel mai adesea capul este atașat direct la arborele motorului. Și ca o placă frontală este un cap de burghiu sau un mandrin de casă cu trei șuruburi de prindere.

Contrastul este realizat dintr-o bară, în centrul căreia, exact de-a lungul înălțimii axei motorului, se găsește o gaură pentru arbore, care poate fi un diblu-cui. Dacă furnizați mașinii o unitate de alimentare cu reglare a tensiunii de ieșire, puteți obține o unitate cu un regulator de viteză.

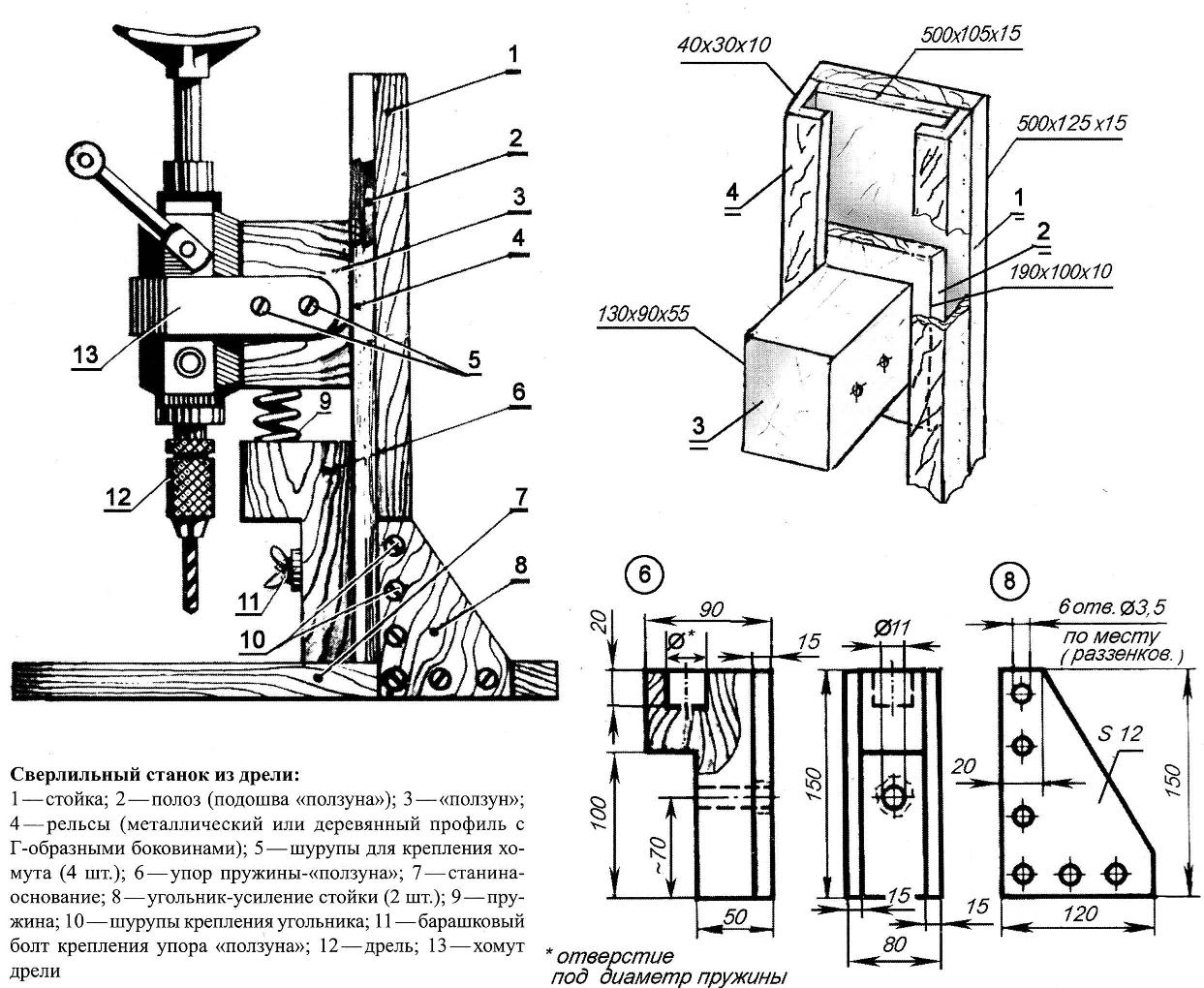

Dintr-un burghiu electric

Un burghiu electric poate fi găsit în aproape fiecare casă. Avantajul unei mașini acționate de un burghiu electric este că nu este nevoie să cumpărați un motor separat. Modelele acționate de burghiu variază de la cele mai simple, în care burghiul este prins de o masă.

Dimpotrivă, contrapunctul este montat folosind o pereche de colțuri și un cui sau un șurub ascuțit, la unul mai perfect, în care burghiul servește ca sursă de forță de rotație, dar nu participă direct la procesul de rotație a piesă de prelucrat. A doua metodă protejează motorul de supraîncălzire și blocare în timpul supraîncărcărilor.

De la motorul mașinii de spălat

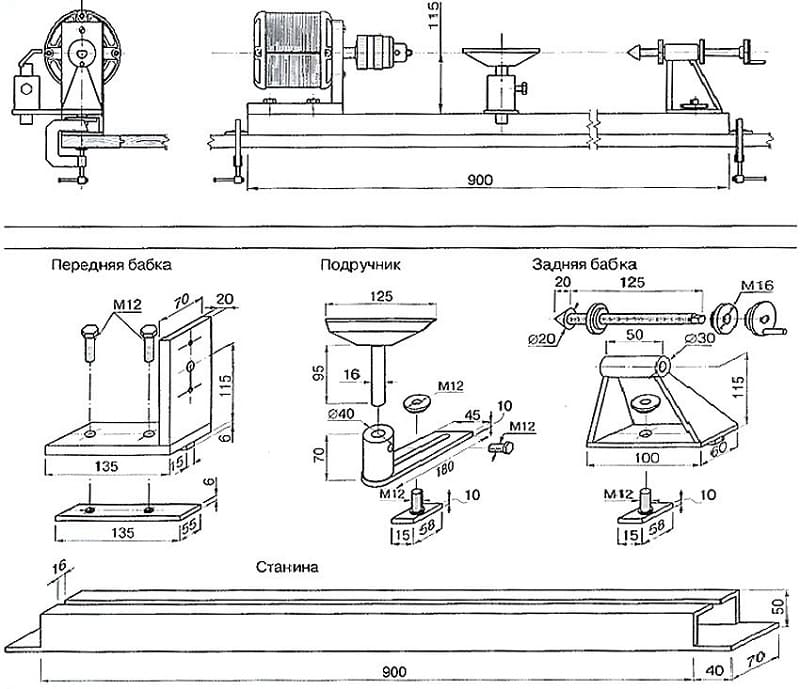

Este o diagramă standard a unui strung cu motor, transmisie directă sau cu curea, pat și două capete.

Când instalați un strung de la un motor de mașină de spălat, trebuie să ne amintim că motorul electrocasnicului este proiectat să circule cu o sarcină dezechilibrată, dar acest lucru nu înseamnă că contracostul poate fi abandonat. Prezența sa este obligatorie, mai ales atunci când se lucrează cu piese prelucrate lungi și grele. Dispozitivul unui astfel de strung este ușor de implementat acasă. Este nevoie de:

Sudați sau înșurubați două țevi de oțel, la un capăt, asigurați motorul de aparatele de uz casnic. Fixați un bloc între țevi cu posibilitatea de a-l muta de-a lungul patului, colțul cătușei va fi atașat la acesta. Pe partea opusă, contrapunctul este echipat în conformitate cu instrucțiunile de mai sus.

Munca pregatitoare

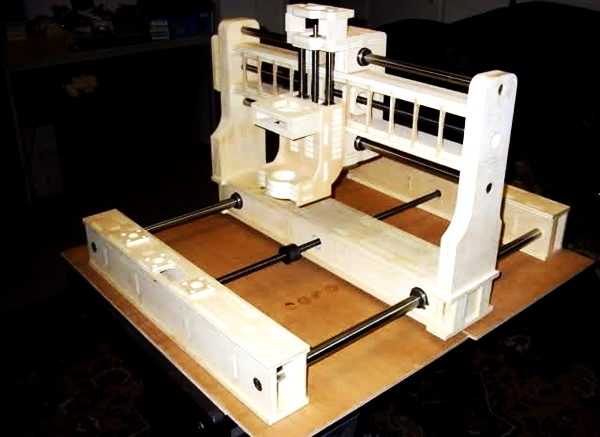

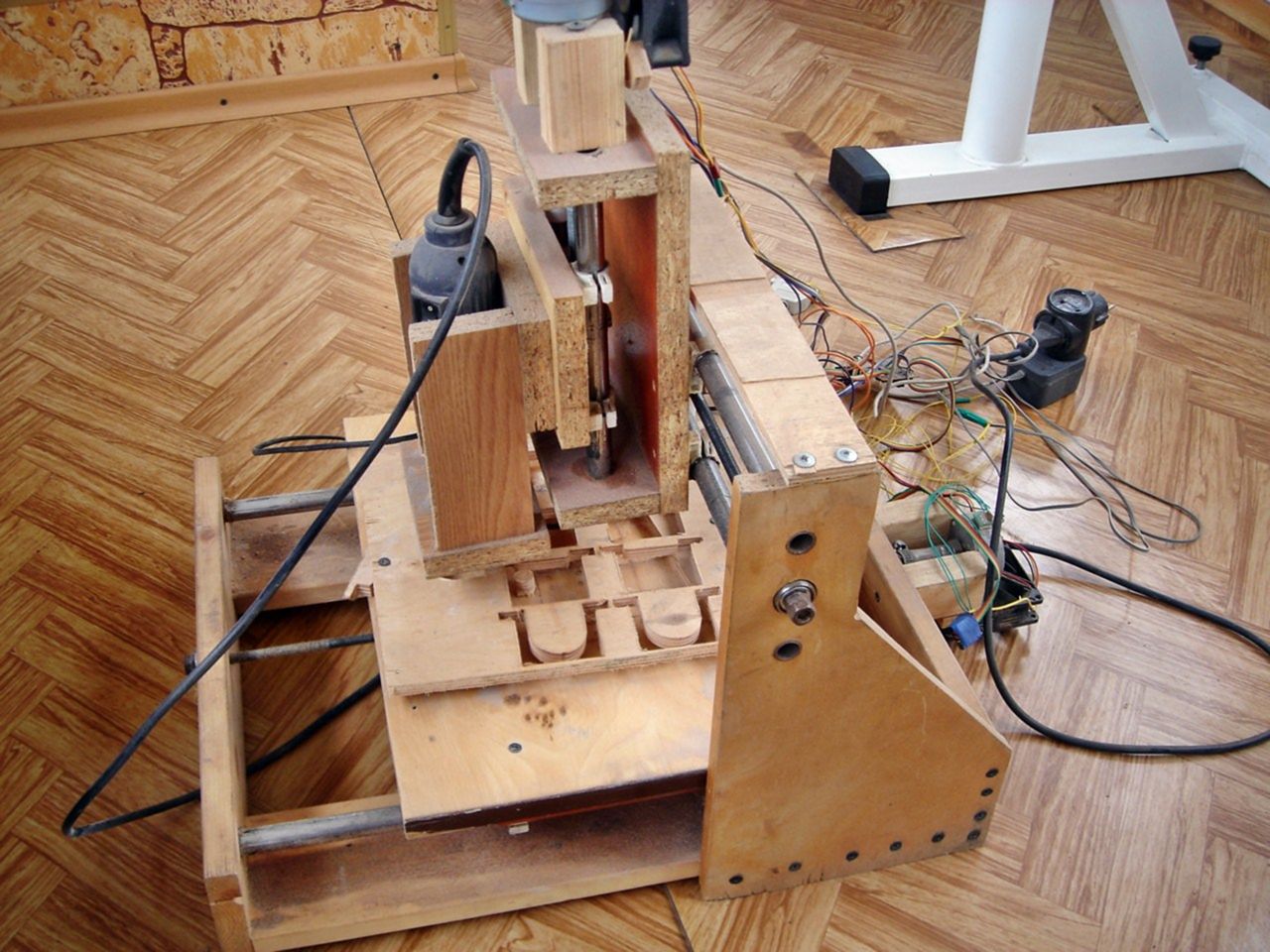

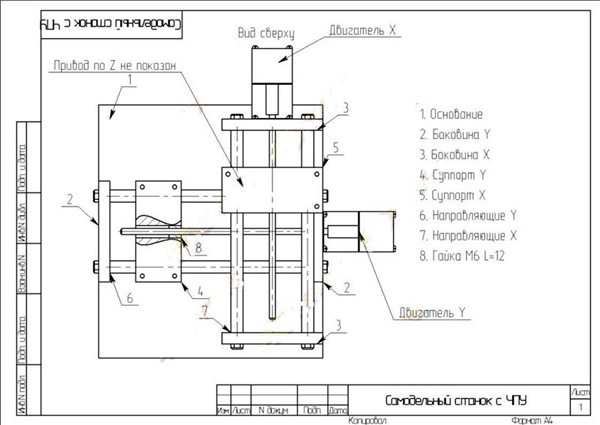

Pentru a face o mașină de frezat CNC de casă, există două opțiuni:

- Luați un set de piese de rulare gata pregătit (unități special selectate), din care montăm singuri echipamentul.

- Găsiți (fabricați) toate componentele și începeți să asamblați o mașină CNC cu propriile mâini, care ar îndeplini toate cerințele.

Este important să determinați scopul, dimensiunea și designul (cum să faceți fără a trage o mașină CNC de casă), să găsiți scheme pentru fabricarea acestuia, să cumpărați sau să fabricați unele piese necesare pentru aceasta, să achiziționați șuruburi de plumb

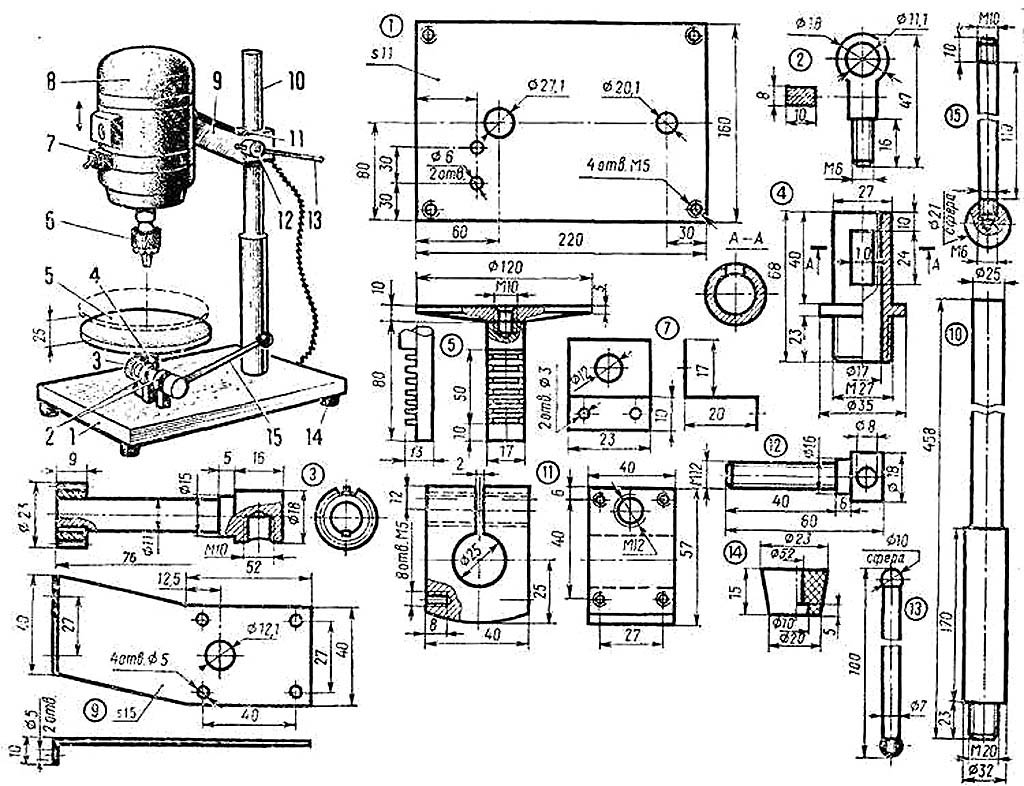

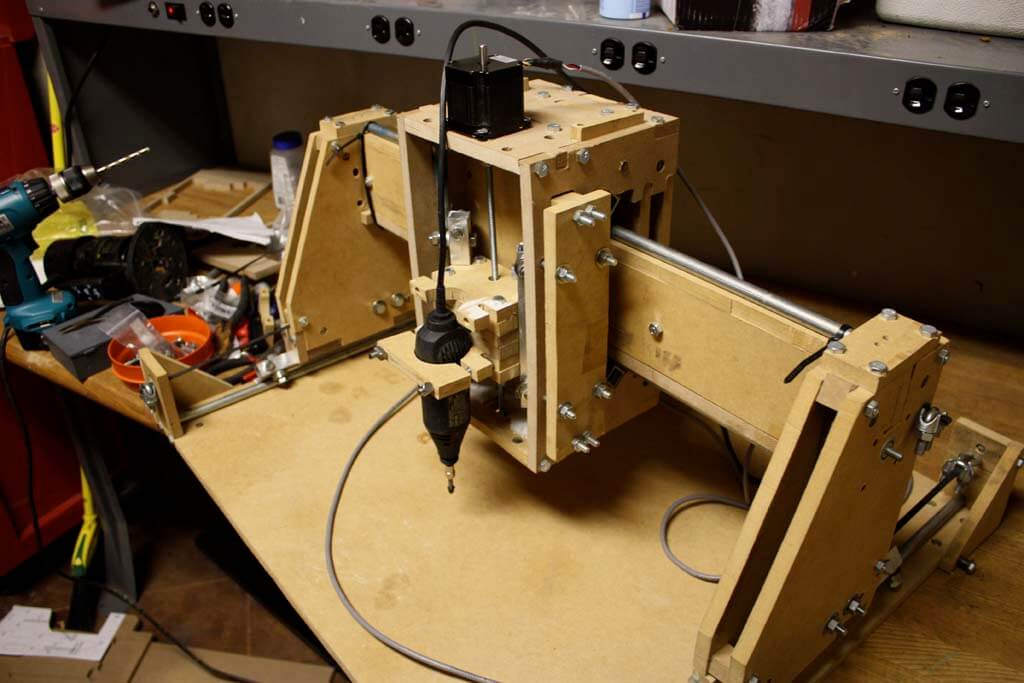

Este posibilă schema unei freze CNC, în care au luat, ca bază, o mașină de găurit veche și au înlocuit capul de lucru cu un burghiu cu unul de frezat.

Și pentru aceasta trebuie să proiectați un mecanism (există un rulment în proiectarea acestuia), care este responsabil pentru a se asigura că instrumentul se mișcă în trei planuri (de-a lungul axelor). De obicei, este asamblat pe baza căruțelor de imprimantă. Când ansamblul este finalizat conform unei astfel de diagrame, rămâne să conectați controlul software la dispozitiv.

Dar pe o astfel de mașină de casă, datorită rigidității insuficiente a cărucioarelor, va fi posibil să se stăpânească producția de plăci cu circuite imprimate, să se proceseze numai semifabricatele din plastic, lemnul și tablele subțiri. Pentru o mașină-unealtă CNC și operații de frezare depline pe aceasta, aveți nevoie de un motor puternic și de o electronică bună. Și, în special, placa de circuit imprimat.

De obicei, după ce au găsit o diagramă schematică a dispozitivului, modelează mai întâi toate detaliile mașinii, pregătesc desene tehnice și apoi le folosesc pe un strung și pe o mașină de frezat (uneori este necesar să utilizați o mașină de găurit) pentru a realiza componente din placaj sau aluminiu. Cel mai adesea, suprafețele de lucru (numite și masă de lucru) sunt placaje cu grosimea de 18 mm.

Alegerea unui motor electric pentru operațiuni de prelucrare a lemnului

Un element la fel de important al mașinii este motorul. Principala caracteristică care trebuie acordată suficientă atenție este puterea. Indiferent de tipul de motor - monofazat sau trifazat, puterea poate varia de la 1200 la 2000 W.

Motoarele sunt grozave:

De la o mașină de spălat, dacă este necesar un strung pentru lucrări mici și dimensiunea piesei de prelucrat nu va depăși 30-40 cm, în acest caz lungimea maximă exactă este selectată empiric. Astfel de motoare pot ajuta la prelucrarea produselor mici, a vaselor, a butoanelor mici de pe scări și a elementelor interioare similare.

Unele modele de mașini de spălat sunt echipate cu un motor electric asincron, în care, schimbând înfășurarea, puteți schimba treptat viteza de rotație a arborelui. Astfel de motoare sunt, de asemenea, instalate în ventilatoare de podea, doar că acolo au o putere mai mică de 40-100 W. Acest motor este suficient pentru o mini-mașină pentru produse de uz casnic mici.

Motorul de la mașina de spălat produce aproximativ 300-500 de wați, ceea ce este mai mult decât suficient pentru nevoile medii ale unui strungar de lemn.Motoarele din mașinile de spălat sunt mult mai potrivite pentru lucrări de strunjire, deoarece în acționarea însăși, ansamblurile rulmenților sunt proiectate pentru a rezista la sarcini mari la o rupere a arborelui. Acest lucru va face posibilă prelucrarea trunchiurilor cu o ușoară abatere de la forma cilindrică.

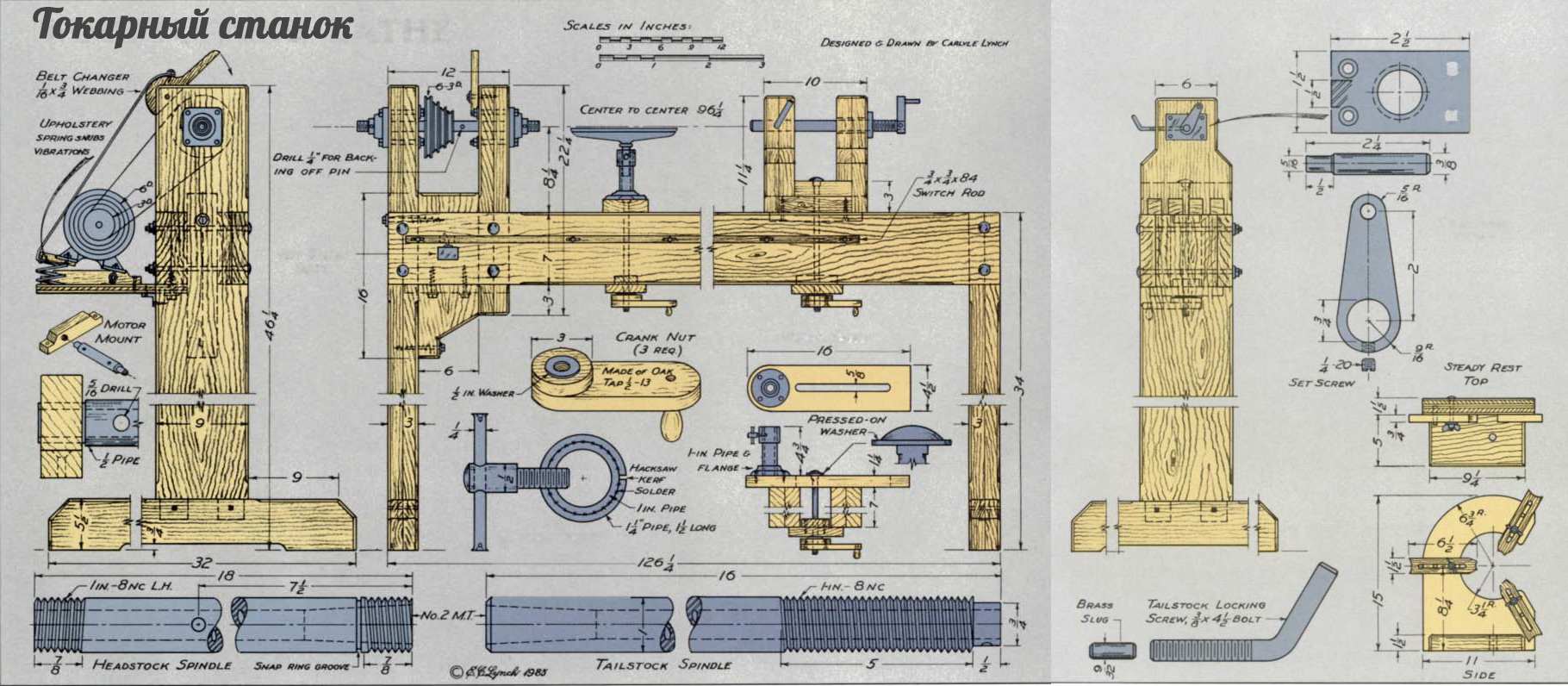

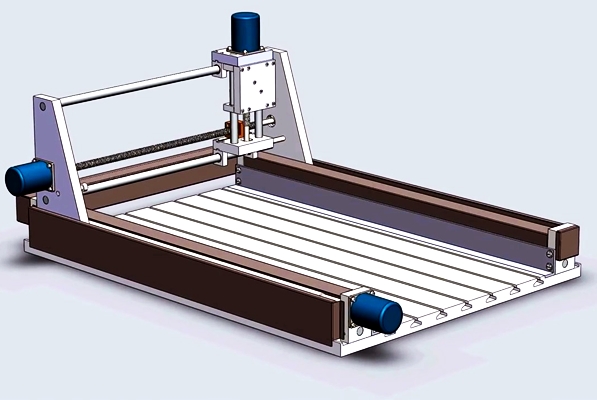

Router CNC DIY

Un router CNC este un dispozitiv relativ scump. La implementarea proiectelor de afaceri, disponibilitatea capitalului de pornire poate fi limitată, iar achiziționarea unor astfel de echipamente va necesita costuri semnificative. O mașină de frezat bricolaj va rezolva problema.

Unitatea este produsă pe o masă circulară și o mașină de găurit. Închirierea instrumentelor va aduce economii de costuri. Mașinile în sine pot fi fabricate din plastic. Se vinde în magazinele de hardware.

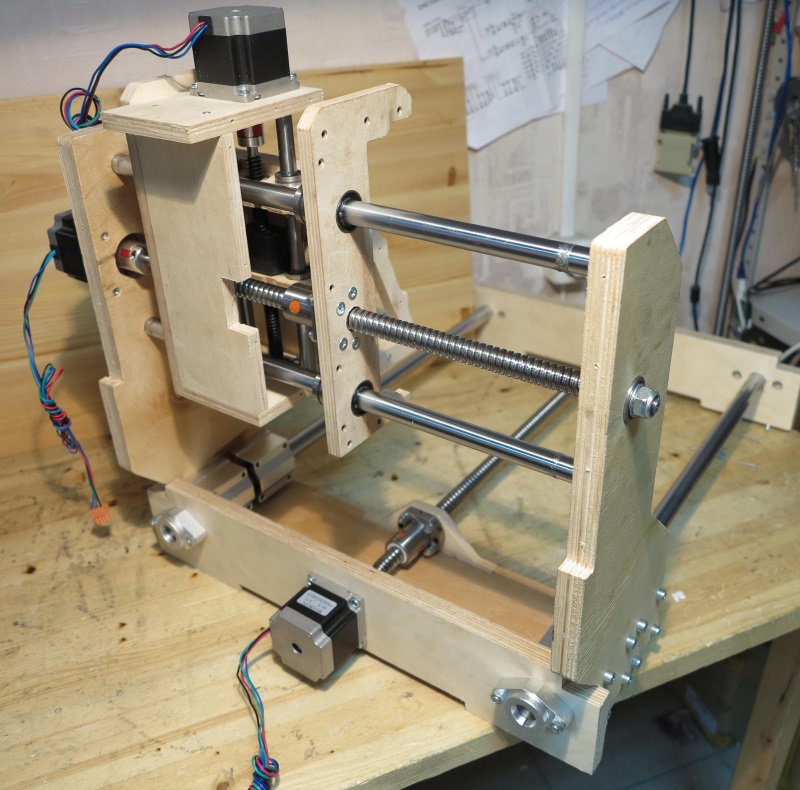

Asamblarea routerului CNC se efectuează în mai multe etape:

- crearea unei diagrame, prelucrarea materialelor, găurirea găurilor rulmentului;

- fabricarea blocurilor de rulmenți folosind un ferăstrău circular și un burghiu (se produc piese identice care sunt conectate și formează un bloc);

- tăierea pieselor care formează cadrul de bază;

- asamblarea pieselor de bază datorită găuririi;

- instalarea de tije și tije;

- realizarea unei tije filetate dintr-o piuliță și un arc;

- instalarea unei piese de frezat;

- asamblarea mesei pentru lucru (masa este asamblată din materiale de înaltă rezistență în dimensiuni convenabile);

- producerea de cuplaje (se poate folosi plastic);

- producția de suporturi pentru motor (puteți utiliza un profil metalic);

- asamblarea și verificarea unității.

Controlul mașinii se realizează grație programului. Cel mai potrivit este „kcam”. Driverele motorului sunt conectate la LPT. Un alt program potrivit este software-ul numeric arduino. Presupune prezența firmware-ului și a interfeței. Nu este necesar niciun cod pentru a rula. Frezarea se efectuează de-a lungul conturului la o adâncime dată sau folosind un laser. Firmware-ul standard al routerului nu necesită software. Când lucrați cu dispozitivul, ar trebui să țineți cont de regulile de siguranță.

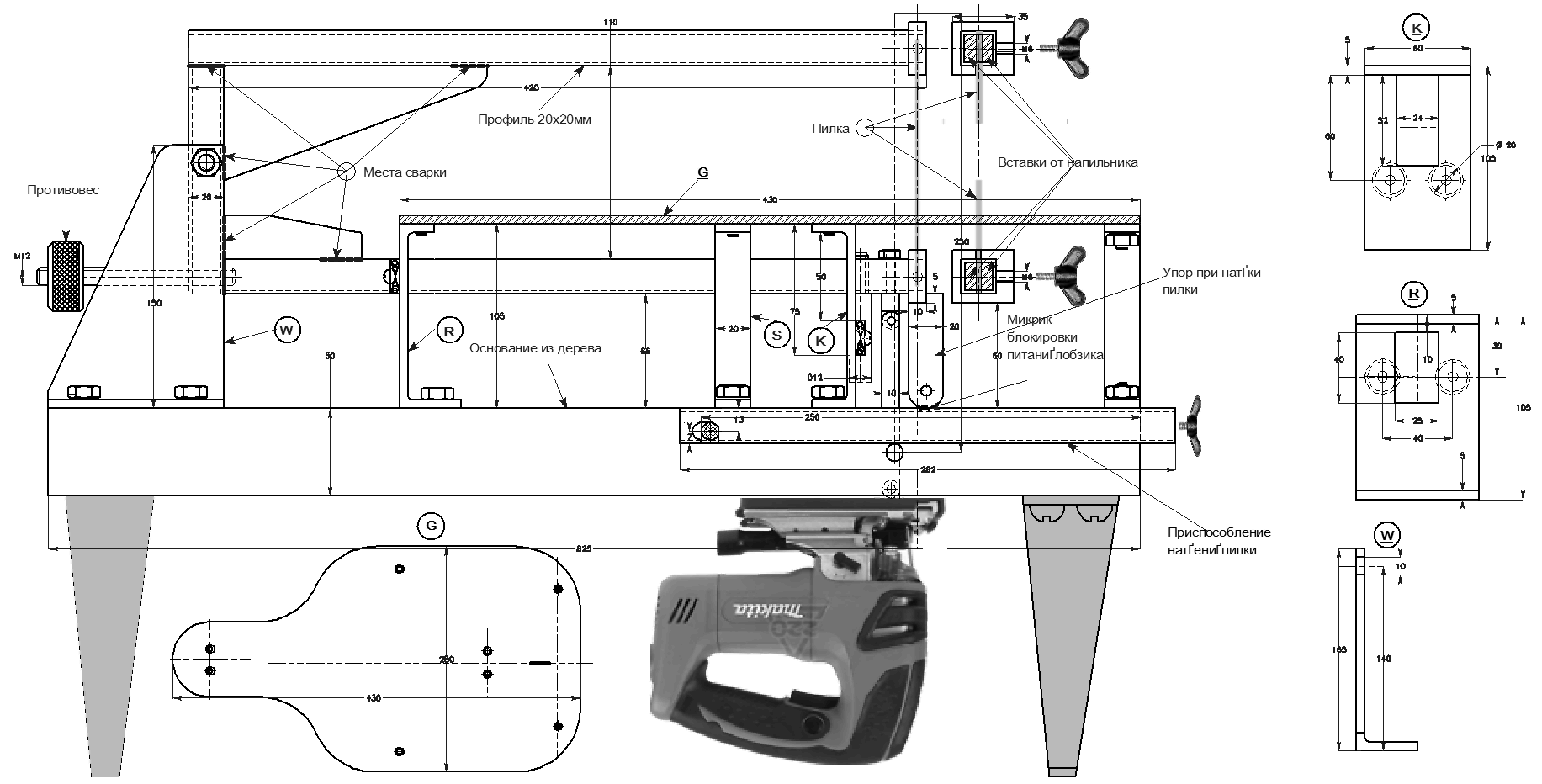

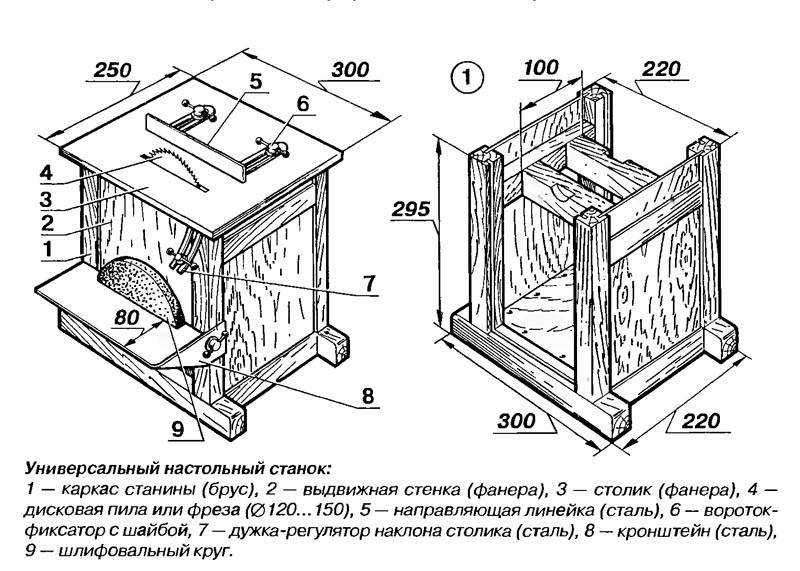

Realizăm un ferăstrău circular staționar cu mâinile noastre

Puteți cumpăra un ferăstrău circular fix gata de la 9 mii de ruble. Acesta va asigura o siguranță adecvată a muncii și va economisi timp la tăierea lemnului. Însă, nu puteți pierde bani și vă puteți crea propriul aparat conform desenelor și golurilor.

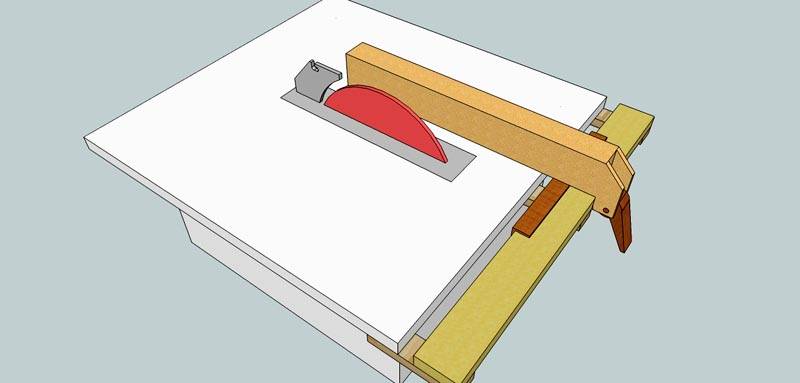

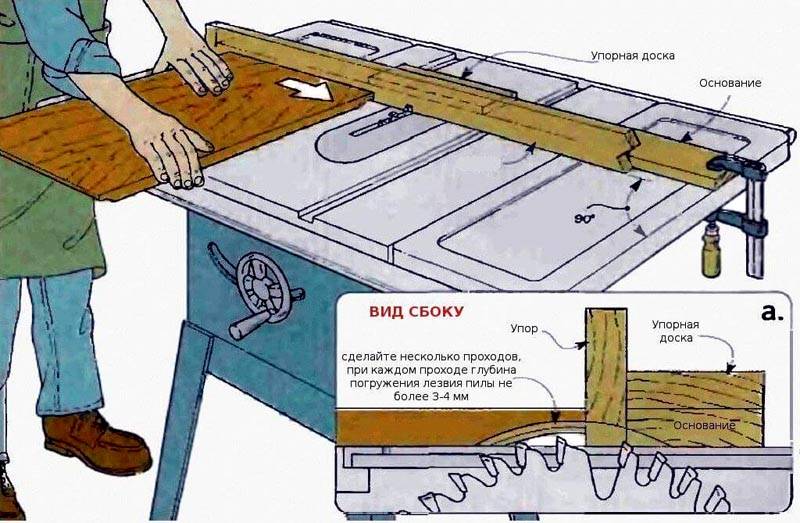

Masă ferăstrău circular

Masă ferăstrău circular

În ciuda complexității externe a designului, nu este atât de dificil să îl asamblați singur acasă. Orice model de ferăstrău staționar constă din mai multe elemente:

- masa;

- disc cu dinți;

- motor;

- opritor lateral cu posibilitate de reglare;

- arbore.

Instalare compactă completă

Instalare compactă completă

Pentru a asambla toate părțile ferăstrăului circular, pregătiți:

- tablă metalică de 8 mm grosime;

- colț metalic 45 x 45 mm;

- motor electric;

- disc cu dinți;

- rulment cu bile;

- aparat de sudura;

- o bară de lemn;

- o bucată de plastic sau resturi de laminat.

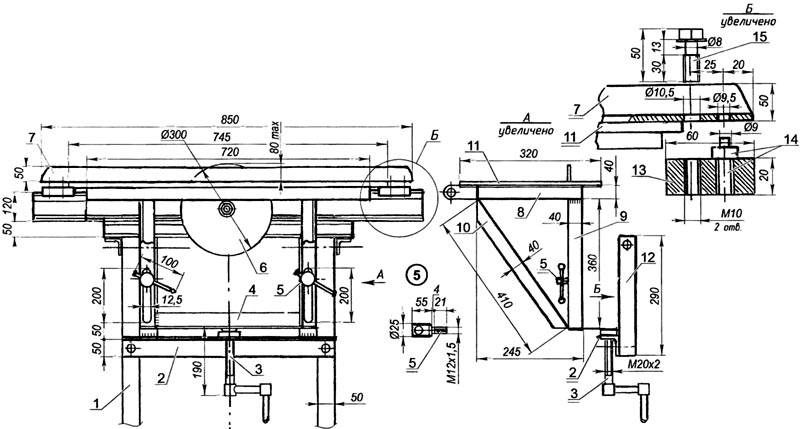

Pentru a face toate elementele corect, merită să alegeți un desen, care va indica dimensiunile mesei pentru un ferăstrău circular de mână cu propriile mâini, precum și toate celelalte dimensiuni și materiale pentru lucru. Iată câteva exemple de circuite gata pregătite:

Opțiune simplă pentru tabel

Opțiune simplă pentru tabel Dimensiuni discuri pentru unelte de uz casnic

Dimensiuni discuri pentru unelte de uz casnic Plan detaliat cu toate dimensiunile

Plan detaliat cu toate dimensiunile Model de masă 3D

Model de masă 3D

Ansamblul structurii în sine va merge conform unui anumit plan, indiferent de schema aleasă:

Ilustrare

Secvența de lucru

Masa trebuie să fie solidă și stabilă. Folosiți o foaie de metal în funcție de dimensiunile dvs.

Dacă intenționați să instalați alte corpuri de iluminat pe masă, atunci aranjați locul pentru acestea folosind placaj gros.

Când faceți un ghid pentru un ferăstrău circular cu propriile mâini, acordați atenție înălțimii acestuia. Ar trebui să iasă la 12 cm deasupra mesei.

Deci, veți putea prelucra plăcile în lățime și grosime. Pentru a face un ghid, luați două piese de colț și o clemă.

Realizați ferăstrăul central cu posibilitatea de a regla înălțimea.

Pentru motor, montați o platformă separată pe aceeași axă cu brațul culbutor. Fixați-l pe un șurub cu diametrul de 1,5 cm. Pe partea laterală a ferăstrăului, instalați o placă metalică, după ce ați făcut anterior o gaură prin care trece șurubul cu mânerele fixe.

Pentru instrucțiuni mai detaliate despre realizarea unui ferăstrău circular fix, consultați videoclipul:

un ferăstrău circular

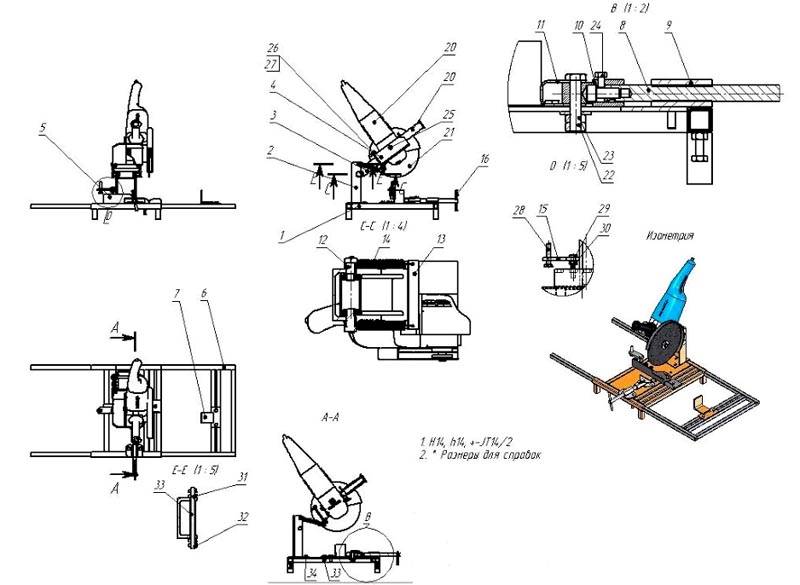

Realizăm un ferăstrău circular dintr-o polizor cu propriile mâini: desene și videoclipuri pentru fabricație

Pentru a crea o circulară cu propriile mâini, trebuie să pregătiți un motor dintr-o polizor, o țeavă dreptunghiulară în formă și colțuri de oțel. Pentru a obține un ferăstrău confortabil, merită luate în considerare opritorul, mânerul axial și tijele de reglare.

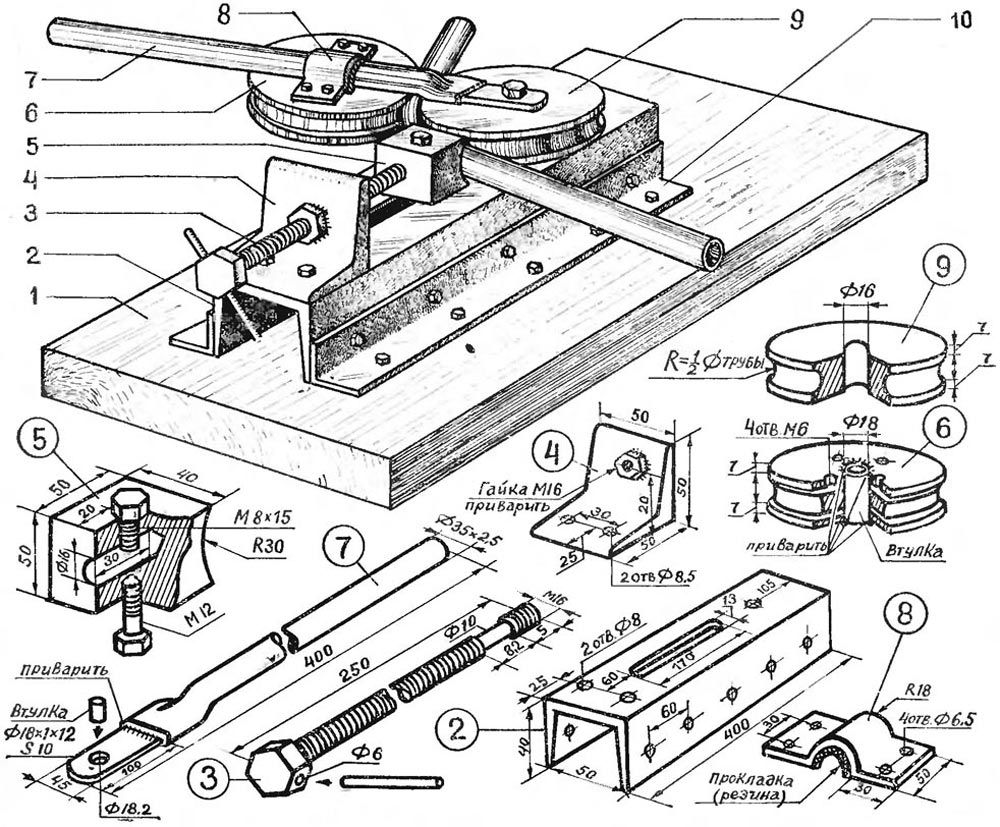

Iată câteva desene de suport pentru râșnițe bricolaj. Pe ele, puteți asambla un opritor care asigură alunecarea ferăstrăului.

Opțiune de desen pentru muncă

Opțiune de desen pentru muncă Echipament asamblat

Echipament asamblat

Ordinea de asamblare a opritorului va fi după cum urmează:

- Pentru oprirea standard „T” sunt necesare mai multe unghiuri metalice. Amplasați-le la 3-4 mm distanță de fiecare parte a discului.

- Marginile trebuie rotunjite în partea de jos, astfel încât să nu existe zgârieturi pe piesa de prelucrat în timpul lucrului.

- Atașați colțurile la șuruburi și piulițe din față și din spate cu legături transversale. Sloturile sunt fixate cu șaibe.

- Puneți o clemă metalică pe corp. Fixați elementele din spate astfel încât suportul de prindere și clema să devină o singură bucată.

- Găuriți 2-4 găuri de montare în carcasa cutiei de viteze. Este mai convenabil să faceți acest lucru în starea demontată a elementului.

După asamblarea opritorului, realizați un mâner axial și o tijă de reglare. Urmăriți un videoclip despre cum să faceți un pat pentru un polizor cu propriile mâini conform desenelor:

După conectarea tuturor elementelor, circularul casei dvs. de la polizor va fi gata. În plus față de acesta, puteți face diverse piese. Iată câteva fotografii cu atașamente de ferăstrău care circulă cu bricolaj:

Oprire simplă de la o grindă lungă de lemn

Oprire simplă de la o grindă lungă de lemn Versiune rapidă a tabelului circular

Versiune rapidă a tabelului circular Capac pentru disc cu dinți

Capac pentru disc cu dinți Birou comod

Birou comod

Ideea originală

Originalitatea ideii constă în faptul că strungul nostru de casă va fi realizat pe baza mașinii de găurit descrise anterior (a se vedea articolul „Mașină de găurit de casă dintr-un burghiu (șurubelniță). Descriere, desene, video.”), Ca precum și pe baza aceleiași mașini de forat creați alte două mașini, care sunt descrise în articole:

- Mașină de rindelat Do-it-yourself: desene, fotografii și videoclipuri.

- Mașină de rectificat dintr-un burghiu cu propriile mâini. Desene, fotografii și videoclipuri.

De asemenea, descriu în detaliu toate operațiunile tehnologice de creație, există fotografii și videoclipuri. Astfel, se dovedește că toate cele patru mașini au o bază comună - acest lucru este destul de convenabil, versatil și unificat.

| Plictisitor | Grositor | Măcinare |

Dacă este necesar, având toate componentele la îndemână, puteți asambla sau demonta mașina de care aveți nevoie în acest moment, după cum este necesar.

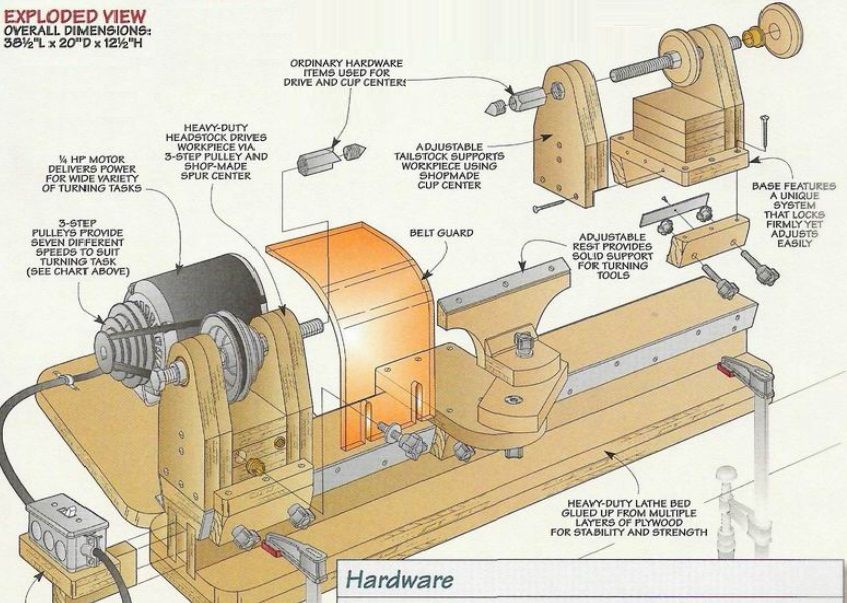

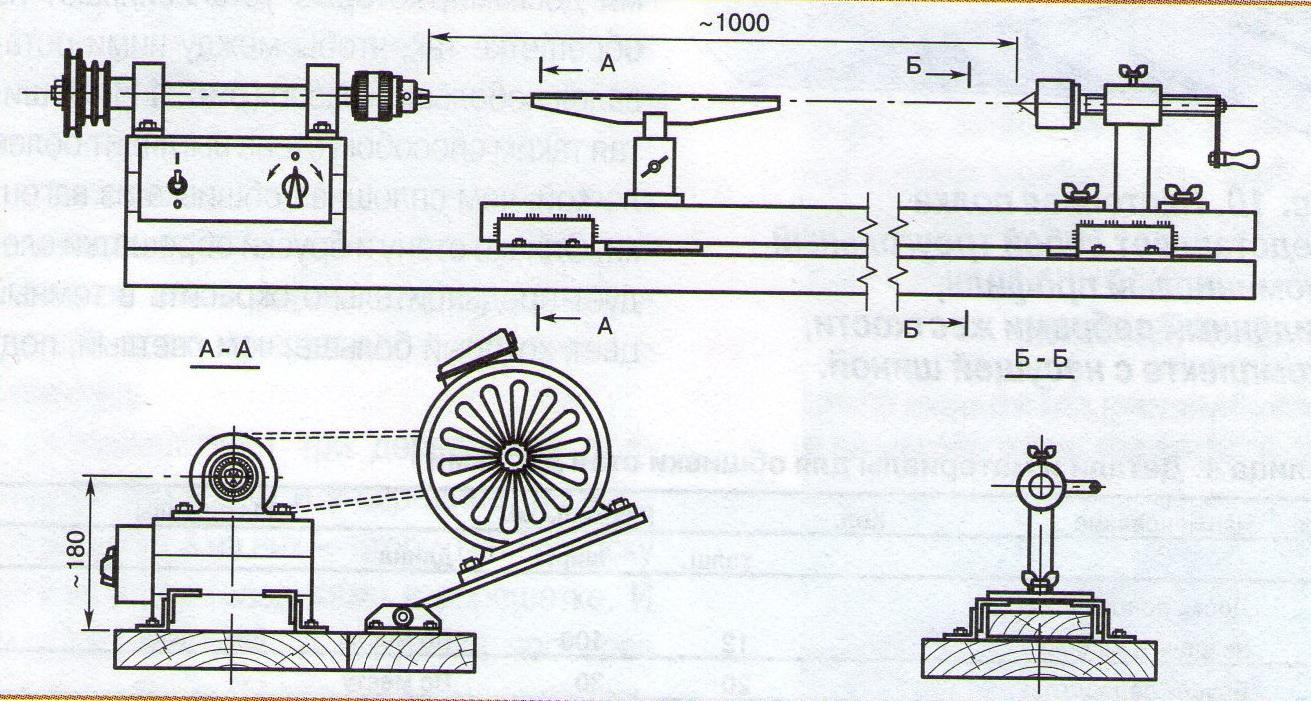

Designul general și dispozitivul unității de casă

Când proiectați un strung de casă pentru lucrări de strunjire, puteți lua în considerare două opțiuni pentru modele: cu o acționare electrică și fără un motor electric. În ciuda vechimii metodei de prelucrare a lemnului cu ajutorul musculaturii umane, această opțiune are dreptul să existe în condițiile în care este necesară prelucrarea lemnului, dar nu există nicio posibilitate de a utiliza electricitatea.

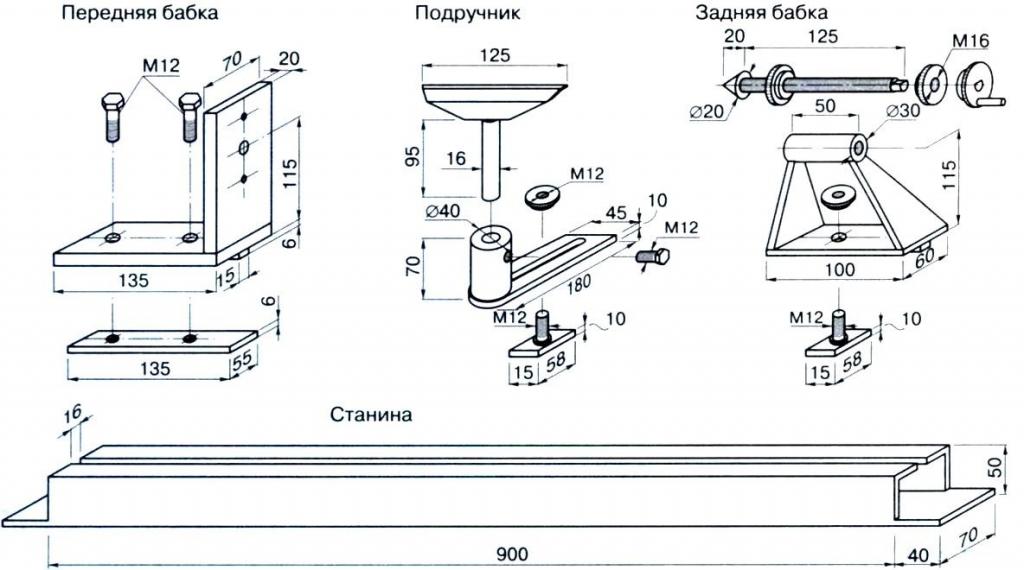

Principalele elemente structurale ale strungului sunt enumerate mai jos.

Stanina

Patul este cadrul întregului mecanism. Siguranța maestrului și calitatea viitorului produs depind de fiabilitatea patului.

Acționare: rotor motor sau pedală.

Piatra

Sticla este un mandrin pentru prinderea produsului și rotația sa ulterioară. Rotația de la motor îi este transmisă printr-o transmisie de viteze, scripete sau curea. La sfârșitul capului, există un fus cu o placă pentru fixarea produsului.

Contrapas

Contrastul este necesar pentru fixarea suplimentară a piesei de prelucrat, ceea ce va ajuta la îmbunătățirea preciziei axei de rotație și la evitarea vibrațiilor inutile. Este un dispozitiv de ascuțire care se poate roti liber, care poate fi deplasat de-a lungul axei de rotație a produsului pentru a regla distanța dintre capete.

Asistentul

Este necesară o apărătoare de mână pentru a susține dalta în timpul prelucrării lemnului. Fără un suport pentru unealtă manuală, este imposibil să se mențină o precizie ridicată a vârfului lamei care lovește liniile de schiță și este extrem de dificil să se regleze forța de tăiere a tăietorului.

Asamblarea pieselor

Când toate detaliile sunt gata, acestea sunt asamblate ca un constructor

Asamblarea se efectuează cu mare atenție, deoarece placajul este un material fragil și poate crapa dacă este manipulat neglijent. În procesul de asamblare a îmbinării canelură și tenon pe foaia de placaj, lipiciul PVA este trecut pe toată lungimea

Îmbinările cu șuruburi sunt completate cu șaibe și gravoare, astfel încât să nu se slăbească și să se desfacă în timpul lucrului pe mașini. Toate cablurile sunt plasate în ondulație din PVC. Patul și masa trebuie să fie la nivel. Controlerul trebuie amplasat separat, este plasat într-un dulap. Asamblarea pieselor poate fi efectuată uitându-se la fotografie, de asemenea, în acest caz, diagrama va ajuta.

Erori și neajunsuri care pot fi întâmpinate

În procesul de asamblare a mașinii, puteți întâmpina o serie de probleme, prin urmare, vă recomandăm ca înainte de a continua cu comanda și să înțelegeți ce trebuie să căutați, să decideți dimensiunile mașinii, dimensiunile produselor pe care le va procesa. Așadar, greșeala numărul unu - nu este creat un desen al mașinii cu cele mai mici detalii, de la fiecare șurub la fiecare fir.

Următoarea greșeală este alegerea greșită a axului și a convertorului de frecvență, deci fiți atenți.

Și, desigur, greșelile apărute din lipsa de experiență, aici puteți sfătui să vă gândiți mai atent la desen și să vă îndrumați după proverbul „Drumul va fi stăpânit de cel care merge”.